Capitolo 3

Il processo di gassificazione

3.1

Generalità

La gassificazione è un processo termochimico che consente la trasformazione di un combustibile dallo stato solido a quello gassoso [9] mediante la reazione con ossigeno libero o vincolato. In questo caso il calore ottenuto dalla combustione di una parte del materiale da valorizzare fornisce l’energia necessaria all’essiccamento e alla volatilizzazione del materiale rimanente.

In pratica, questo procedimento permette di trasferire il contenuto energetico della sostanza solida iniziale nel potere calorifico di un combustibile in fase gassosa, che risulta essere utilizzabile con maggiore facilità per un numero più ampio di impieghi. Un vantaggio di questa tecnologia rispetto alla combustione diretta sta nel fatto che gli impianti di gassificazione traggono beneficio dai continui progressi tecnologici che investono i sistemi di conversione energetica dei gas.

La produzione di energia è affidata, infatti, a turbine a gas, a motori endotermici e ultimamente a celle a combustibile; poiché questa ultima tecnologia non è ancora arrivata alla piena maturità tecnologica, vi è, di conseguenza, ancora un certo margine di miglioramento per questa metodologia di trattamento.

Allo stato attuale dell’arte, gli impianti di gassificazione presentano rendimenti globali (contando cioè le rese in energia elettrica e termica) inferiori a quelli degli impianti di combustione diretta.

Sviluppatasi allo scopo di valorizzare gli scarti delle lavorazioni petrolifere, questa tecnologia ha finito per interessare anche le biomasse e i rifiuti solidi. In particolare questi ultimi sono risultati adatti ad essere gassificati solo a seguito di trattamenti preliminari o della loro trasformazione in combustibile da rifiuto, in quanto la disomogeneità del materiale tal quale provoca una diminuzione dell’efficienza del processo.

Quest’ultima è definita tramite un parametro noto come rendimento di gassificazione. Questo coefficiente è il rapporto tra il contenuto energetico del gas prodotto e il contenuto energetico del combustibile consumato per la produzione del gas; entrambe le capacità energetiche sono definite nello stesso intervallo di tempo. Il rendimento di gassificazione (ηg) ha dunque la seguente espressione [9]:

biomassa biomassa gas gas g Hi M H Q ⋅ ⋅ ⋅ = 100

η

dove:Qgas = portata volumetrica del gas prodotto [Nm

3/h]; Mbiomassa = portata massica della biomassa [kg/h];

Hgas = potere calorifico inferiore del gas [kJ/Nm

3];

Hibiomassa = potere calorifico inferiore del materiale trattato [kJ/kg].

Il rendimento di gassificazione è tanto più elevato quanto più alta è la conversione del calore sensibile (sviluppato internamente o apportato all’esterno) in calore latente (potere calorifico del gas prodotto).

Una prima classificazione degli impianti per la produzione di gas può essere fatta in funzione del contenuto calorifico del gas prodotto, denominato syngas. Si possono così distinguere [10]:

1. Impianti per la produzione di gas a basso contenuto calorifico (GBCC): il gas prodotto da questo tipo di impianti è caratterizzato da un potere calorifico di circa 5000 kJ/Nm3. I processi per la produzione di gas BCC sono generalmente semplici, impiegano aria come agente gassificante e non necessitano, quindi, di impianti supplementari per la preparazione dell’agente di gassificazione. Il gas ottenuto, che presenta un elevato contenuto di azoto (circa 60%, gas inerte), è denominato gas povero e può essere usato in modo economicamente conveniente solo presso il luogo di produzione.

2. Impianti per la produzione di gas a medio contenuto calorifico (GMCC): il gas prodotto è caratterizzato da un potere calorifico che si aggira attorno ai 14000 kJ/Nm3. I processi per la produzione di gas GMCC sono più complessi rispetto a quelli per il gas GBCC in quanto utilizzano come agente gassificante ossigeno o aria

arricchita in ossigeno; necessitano, quindi, di impianti supplementari per il frazionamento dell’aria e l’ottenimento di ossigeno. Il gas ottenuto ha un basso contenuto di azoto e può essere utilizzato in luoghi distanti da quello di produzione. 3. Impianti per la produzione di syngas ad alto contenuto calorifico (GACC) o gas

naturale di sintesi (SNC): sono gli impianti che permettono di ottenere le più alte potenzialità energetiche per il gas prodotto, il potere calorifico si aggira infatti attorno ai 33000 kJ/Nm3. I processi per la produzione di gas ACC o SNC sono attualmente di interesse solo negli Stati Uniti. Tali caratteristiche sono possibili grazie all’elevata resa in metano del processo. Questo fa sì che il gas prodotto risulti utile come vettore energetico in località lontane dal luogo di produzione, potendo essere distribuito in rete.

3.2

Il processo di gassificazione

La gassificazione avviene in ambiente povero di ossigeno, per questo la quantità d’aria è circa il 30÷35% di quella necessaria alla combustione completa in condizioni stechiometriche.

In queste condizioni il materiale da trattare è sottoposto ad una combustione incompleta ad alta temperatura, la quale dà origine a degli incombusti quali monossido di carbonio, idrogeno, anidride carbonica, idrogeno, azoto e metano (in bassa quantità).

È presente anche una frazione solida costituita da prodotti inutilizzabili, quali catrami e ceneri, ma il risultato principale è la produzione di una miscela gassosa dotata ancora di potenzialità energetiche [10].

La composizione tra i vari componenti del gas varia notevolmente in funzione dei diversi tipi di gassificatore e dei diversi tipi di biomassa. Un fattore che influenza sensibilmente la composizione del gas prodotto, e quindi del suo potere calorifico, è l’umidità contenuta nel combustibile solido in ingresso.

L’equazione globale della reazione di gassificazione è la seguente [10]:

e combustion della prodotti N O O H U O H C U ⇒ ⋅ + ⋅ − + ⋅ + ⋅ + 2 2 3.76 2 2 4 ) (

λ

ξ

α

β

β α ξU

U = umidità della biomassa rilevata su base umida;

ξ β

α, , = dei coefficienti a valori interi.

Nella suddetta equazione è presente il parametro λ che rappresenta il rapporto tra l’aria effettivamente coinvolta nel processo e quella stechiometrica necessaria per una combustione teorica completa. Adottando un valore di λ < 1, l’equazione permette di descrivere un processo di gassificazione o di pirolisi, mentre con λ > 1 si definisce un processo di combustione.

Per la gassificazione tipicamente il valore di λ è compreso tra 0,25 e 0,4. Le reazioni coinvolte nel processo di gassificazione sono:

(1) C+O2 →CO2 ∆H1000°C = -94,6 kcal/mol (2) 2C+O2 →2CO ∆H1000°C = -54,4 kcal/mol (3) 2H2 +O2 →2H2O ∆H1000°C = -57,8 kcal/mol (4) CO2 +C ↔2CO ∆H1000°C = +40,2 kcal/mol (5) C+H2O→CO+H2 ∆H1000°C = +32,5 kcal/mol (6) CO+H2O↔CO2 +H2 ∆H1000°C = -7,7 kcal/mol (7) C+2H2 →CH4 ∆H1000°C = -18 kcal/mol (8) CO+3H2 ↔CH4 +H2O ∆H1000°C = -52,2 kcal/mol

Alla luce delle reazioni che avvengono durante la gassificazione possono essere fatte le seguenti considerazioni:

• L’ossigeno deve essere chiaramente in difetto rispetto allo stechiometrico richiesto da tutte le sostanze ossidabili, altrimenti avverrebbe una normale combustione. Tuttavia al diminuire dell’O2 alimentato si possono riscontrare notevoli differenze nella composizione del gas prodotto; in particolare aumenta il contenuto di CO rispetto alla CO2 e il potere calorifico tende ad incrementare. • Il prodotto ottenuto dipende dal tipo di agente ossidante utilizzato: l’impiego di

aria produce un gas a basso potere calorifico (5500÷7500 kJ/Nm3) a causa della presenza dell’azoto. Sostituendo l’aria con ossigeno si ottiene invece una

miscela gassosa a più alto potere calorifico (11000 kJ/Nm3) che può essere usata anche come combustibile.

• Dato che alcune delle reazioni sopra elencate sono di equilibrio, esse saranno più o meno spostate verso i prodotti a seconda della temperatura e della pressione d’esercizio. In particolare, un incremento della temperatura favorisce la formazione di un gas più ricco di H2 a spese del CO; un aumento di pressione da 1 a 40 atm comporta un incremento del contenuto di metano dei gas da valori trascurabili fino ad oltre il 30%, con contemporanea riduzione del contenuto di CO e H2 e con sensibile aumento del potere calorifico.

• La presenza di vapore acqueo, inteso come umidità della biomassa alimentata insufflato assieme all’aria, gioca un ruolo molto importante nell’intero processo. Dalle reazioni (5), (6) e (8) infatti si evince che il vapore agisce sia favorendo la produzione di H2 sia inibendo la formazione di CO e CH4 con conseguente decremento del potere calorifico. Inoltre l’efficienza di conversione del carbonio aumenta, mentre diminuisce nella miscela gassosa la presenza di char, residuo carbonioso presente nelle ceneri, e tar, vapore acqueo e idrocarburi a catena lunga che condensano quando il gas viene raffreddato.

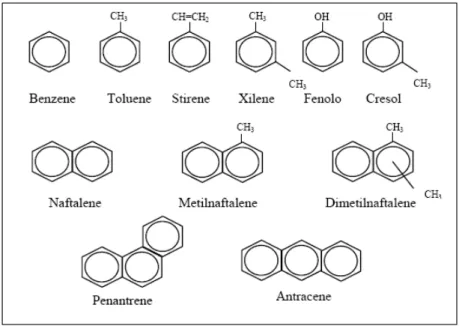

In Tabella 3.1 sono riportate le composizioni di gas prodotte dalla gassificazione di biomassa al variare degli agenti gassificanti.

Tabella 3.1: Composizione tipica del gas al variare dell’agente di gassificazione AGENTI GASSIFICANTI Composti presenti nel gas (% vol) Aria Ossigeno Vapore + Ossigeno

H2 12 – 16 30 – 35 32 – 42

CO 15 – 18 25 – 30 15 – 20

CO2 8 – 10 30 – 35 23 – 27

CH4 2 – 4 4 – 6 1 – 3

N2 55 – 60 2 – 5 2 – 5

Le fasi del processo di gassificazione sono essenzialmente quattro [4], [32]: 1. essiccamento;

2. pirolisi; 3. combustione;

Questi processi si possono pensare localizzati in diverse zone del gassificatore. In effetti, i confini di tali zone non sono netti, ma anzi vi sono delle zone di sovrapposizione che in ogni modo non inficiano la validità dello studio semplificato del processo complessivo.

Il processo è inizialmente endotermico, risulta quindi necessario fornire una certa energia di attivazione. Una volta arrivata a regime, il processo diviene esotermico e si autosostiene.

3.2.1 Essiccamento

L’essiccamento è la prima fase dell’intera gassificazione; questo processo endotermico consiste nell’evaporazione dell’acqua presente nel materiale come umidità ed avviene ad una temperatura compresa tra i 70 e i 150°C.

A regime, il calore necessario al verificarsi di tale fase è ottenuto a spese di quello sviluppato nella zona di combustione. Di solito, per evitare un’eccessiva diminuzione della temperatura nella zona i cui si verifica l’essiccazione, viene richiesto che l’umidità presente nel combustibile non superi il 30% in peso. In questa fase comincia anche l’eliminazione dei componenti volatili presenti nel combustibile.

3.2.2 Pirolisi

La pirolisi è una reazione piuttosto complessa nella sua globalità, ma schematicamente è definibile come una decomposizione del materiale solido in seguito alla somministrazione di calore in ambiente inerte: ciò provoca la decomposizione delle molecole complesse, che costituiscono la sostanza organica, in molecole aventi un più basso peso molecolare, non ossidate e quindi adatte ad essere utilizzate quali combustibili.

Aspetti importanti nella pirolisi e determinanti per la decomposizione dei prodotti chimici di partenza sono la pressione, la temperatura, la velocità di riscaldamento del materiale, il tempo di permanenza nella zona di reazione e le perdite di calore.

A completamento del processo, la pirolisi lascia una fase solida impoverita delle materie volatili (detta carbonio fisso) ed una fase gassosa che interagisce continuamente con la prima.

3.2.3 Ossidazione

Si realizza nei punti dove viene insufflata l’aria e, dal momento che la quantità di ossigeno introdotta è inferiore a quella stechiometrica (λ < 1), interessa solamente una parte del combustibile presente. Di seguito sono riportate le principali reazioni che avvengono durante la combustione:

(1) C+O2 →CO2

(2) 2C+O2 →2CO

(3) 2H2 +O2 →2H2O

L’energia termica che per effetto di queste si genera è fondamentale per assicurare il regolare decorso dell’intero processo di gassificazione.

L’elevata temperatura raggiungibile viene limitata per non provocare eccessive sollecitazioni termiche alle pareti del gassificatore, ma permette comunque un’adeguata trasmissione del calore verso le zone superiori dello stesso, garantendo una più veloce essiccazione dello scarto e una pirolisi più completa. Questo processo di ossidazione dà origine ad un gas composto essenzialmente da CO2 e vapore acqueo.

Il vapore che si sviluppa dalle reazioni di combustione contribuisce alla produzione di energia termica, mentre quello che è originato dall’umidità del combustibile esige la fornitura di un certo apporto termico per ottenerne l’evaporazione, causando quindi una diminuzione della temperatura e della velocità delle varie fasi. L’energia necessaria è una parte di quella messa e sviluppatasi dall’ossidazione. Inoltre, la minore entalpia sensibile posseduta dal vapore acqueo e dall’anidride carbonica fa sì che sia disponibile una minor quantità di energia per la successiva reazione di riduzione.

3.2.4 Gassificazione

Una volta che l’ossigeno presente è stato completamente esaurito, la miscela gassosa e il carbone solido residuo reagiscono tra loro, dando così origine al gas che è il prodotto finale della gassificazione.

In questa fase avvengono le seguenti reazioni [10]:

(4) CO2 +C ↔2CO

(6) CO+H2O↔CO2 +H2

(7) C+2H2 →CH4

(8) CO+3H2 ↔CH4 +H2O

Si tratta di reazioni che globalmente danno luogo ad un processo endotermico, soprattutto per la presenza delle due reazioni di riduzione dell’anidride carbonica e dell’acqua; da ciò la diminuzione della temperatura caratteristica di questa zona.

La reazione (4) implica la riconversione dell’anidride carbonica dovuta all’ossidazione parziale del Carbonio.

Questa reazione ha una funzione centrale nel caso l’agente gassificante sia aria.

Infatti, se l’equilibrio si sposta troppo nella direzione di formazione di CO si ha un innalzamento troppo elevato della temperatura, se invece l’equilibrio si sposta eccessivamente verso la formazione di CO2 il gas prodotto avrà un potere calorifico troppo basso.

Nel caso in cui la reazione (4) risulti essere spostata eccessivamente verso la formazione del CO2 si può introdurre come agente gassificante anche vapore in modo da provocare la reazione endotermica (5) che consente di ottenere un gas a più elevato potere calorifico.

Per alcune biomasse l’acqua occorrente per la (5), deriva dall’umidità e dall’acqua di costituzione.

Insieme alla reazione (5) può avvenire anche la cosiddetta reazione di shift del CO, reazione (6), con conseguente incremento della quantità di H2 nel gas.

Le reazioni di formazione del metano (7) e (8) risultano favorite a basse temperature ed alte pressioni.

Se l’impianto lavora a pressione atmosferica, come spesso viene imposto dalla pericolosità del gas prodotto, le relazioni precedenti si verificherebbero in modo apprezzabile solo per temperature molto più basse di quelle presenti nella zona di reazione: questo fatto indica come la presenza di CH4 può testimoniare un non completo reforming dei distillati del combustibile o di una temperatura eccessivamente bassa nel gassificatore.

3.3

Tecnologie di gassificazione

Dopo l’analisi del processo di gassificazione, è utile andare a classificare e definire i principali impianti disponibili sul mercato con un accenno a quelli in fase di studio. Tale analisi si effettua approfonditamente per impianti di gassificazione con produzione di gas a basso contenuto calorico in quanto il gassificatore preso in considerazione in questo studio appartiene a tale categoria. Infine si riportano delle considerazioni sulla presenza di inquinanti nel gas prodotto ed i metodi di abbattimento di tali sostanze.

3.3.1 Impianti per la produzione del gas a basso contenuto calorico

Gli impianti per la produzione di gas a basso potere calorifico hanno come elemento comune l’impiego di aria come agente gassificante.

Si definiscono prevalentemente due criteri di classificazione che individuano in modo univoco i diversi tipi di gassificatore.

I due criteri sono [10]:

• definizione delle caratteristiche del moto cui è soggetto il letto di combustibile all’interno del reattore;

• definizione del moto relativo tra la colonna di combustibile e l’aria introdotta nel reattore.

In base al primo criterio si possono distinguere [10]:

1. gassificatori a letto fisso, nei quali la colonna di combustibile poggia su una griglia e gassifica in condizioni sensibilmente statiche, essendo il movimento solo quello determinato dalla necessità di ripristino del combustibile consumato in virtù della gravità. Talvolta la griglia ruota lentamente per facilitare il rimescolamento e la discesa del combustibile, nonché la separazione delle ceneri per la successiva evacuazione: in questo caso si parla di gassificatori a letto fisso e griglia mobile;

2. gassificatori a letto fluido, nei quali il letto è costituito da una miscela di materiale inerte (sabbia) e di combustibile, precedentemente semipolverizzato, che è resa come “fluida” dalla corrente d’aria immessa, con una opportuna velocità di sostegno (variabile specifica delle diverse tipologie di letto fluido), dal fondo del reattore.

3.3.2 Impianti di gassificazione a letto fisso

Gassificatori in controcorrente (up-draft)

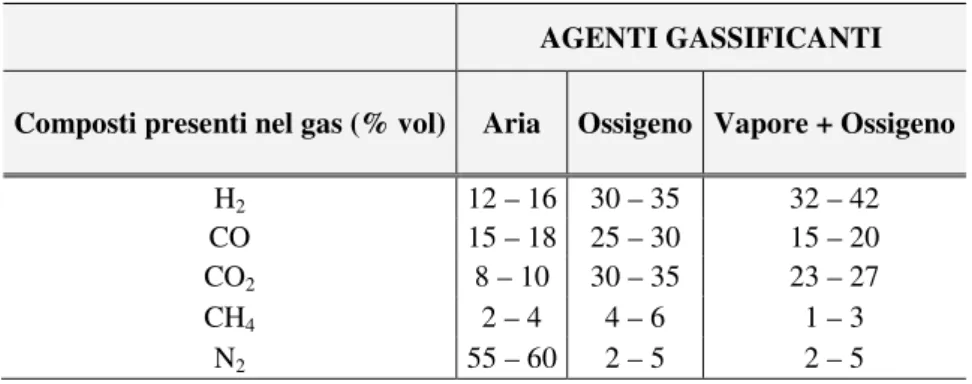

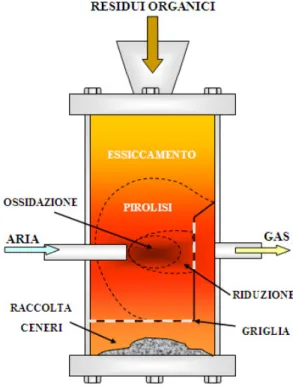

È il modello più classico e collaudato di gassificatore, nel quale l’aria entra dalla sua base, risale il letto di biomassa con la quale reagisce trasformandosi in gas povero ed esce dall’estremità superiore, mentre la colonna di combustibile scende per gravità. Gas e combustibile vanno, dunque, nella direzione opposta: i residui entrano nel rettore dall’alto e scendono verso il basso, passando attraverso le zone a diversa temperatura e subiscono, prima l’essiccazione, poi la pirolisi per arrivare, infine, nelle zone di ossidazione e riduzione dove avvengono le reazioni di gassificazione (Figura 3.1). La biomassa sottoposta a pirolisi nella parte alta del reattore, passa nella zona di riduzione e poi in quella di ossidazione, con un profilo termico che varia dai 200°C ai ~1000°C e che raggiunge il massimo valore nella zona di ossidazione, per poi decrescere.

Le reazioni di gassificazione avvengono per il 70% circa nella zona di ossidazione ad una temperatura che oscilla intorno ai 900÷1000°C.

Figura 3.1: Schema di funzionamento del gassificatore in controcorrente

L’aria immessa al di sotto della griglia, salendo verso l’alto, si distribuisce attraverso questa in modo uniforme nella massa reattiva senza bisogno di ugelli: le velocità di flusso che si realizzano sono relativamente basse (2,5 m/s in media) e consentono tempi

di contatto tra le fasi reagenti abbastanza elevati (attorno ai 0,5 s) che permettono di ottenere un gas di composizione prossima a quella di equilibrio.

Poiché la produzione di gas ottenibile è proporzionale alla superficie della griglia, che, come detto, funziona da distributore dell’aria, risulta agevole la realizzazione di gasogeni con potenze anche notevoli.

La griglia, quindi, è un elemento di grande importanza: sostiene l’intera colonna di combustibile e sopporta temperature notevolmente alte essendo adiacente alla zona di combustione. Il suo disegno deve essere tale da far passare solo le ceneri, ma non i pezzi di carbone incombusti e, inoltre, deve avere buone caratteristiche di resistenza meccanica, termica ed alla corrosione. In alcuni casi si impiegano griglie rotanti eccentricamente che favoriscono la caduta delle ceneri, rompono i clinker e assecondano la discesa della colonna di combustibile con un leggero scuotimento. Questo tipo di gassificatore ha una grande facilità di accensione e un’elevata costanza di funzionamento.

Nel gassificatore in controcorrente il gas prodotto nelle zone di reazione e riduzione subisce una prefiltrazione ad opera del combustibile solido attraverso cui fluisce; in questo modo il gas cede il calore sensibile al combustibile, realizzando uno scambio termico in controcorrente che porta ad un globale miglioramento del bilancio energetico del processo.

Talvolta lo sfruttamento del calore sensibile del gas viene completato utilizzandolo, in uscita, per preriscaldare l’aria: la temperatura del gas nella sezione di uscita varia così tra i 100 ed i 200°C.

Rappresentano ancora dei vantaggi, per questo tipo di gassificatore, l’elevata flessibilità di impiego in un vasto campo di taglie (0,2÷10 t/h) e il funzionamento con un’ampia varietà di residui organici e la sua semplice geometria costruttiva, che consente delle potenzialità piuttosto elevate.

Il problema principale del gassificatore in controcorrente è, come già detto, la presenza nel gas povero di prodotti volatili e di catrami, che non vengono eliminati, ma sono trascinati dalla corrente gassosa senza subire alcun cracking.

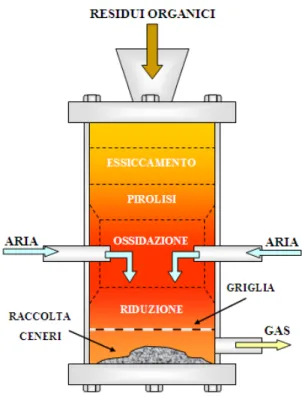

Gassificatori in equicorrente (down-draft)

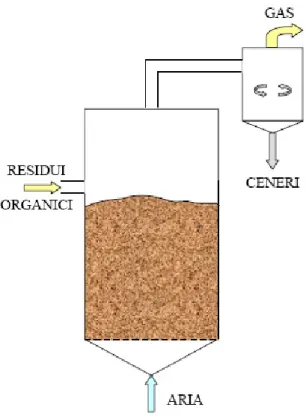

In questo tipo di gassificatore i residui organici entrano dall’alto assieme al flusso del mezzo gassificante (aria), mentre il gas prodotto esce dal basso al di sotto della griglia di scarico della cenere (Figura 3.2).

La massima temperatura si ha nella zona di ossidazione al di sotto della quale si ha la zona di riduzione: il posizionamento delle due zone risulta, così, invertito rispetto a quello del gassificatore in controcorrente.

Figura 3.2: Schema di funzionamento del gassificatore in equicorrente

Con questa tecnologia, il gas, che si forma nella zona di pirolisi, è obbligato a passare in quella di ossidazione, ove si ha il cracking quasi totale dei composti volatili formatisi; successivamente, nella zona di riduzione, si hanno le reazioni di gassificazione vere e proprie.

Per ottenere queste condizioni, la sezione del gassificatore è ristretta in corrispondenza della zona di ossidazione (sezione di gola) che assume la forma di un doppio cono rovesciato.

Poiché l’elevata temperatura che si ottiene al centro della zona di ossidazione dipende dalla quantità d’aria che vi giunge soffiata dagli ugelli, questo spiega come esista una sezione limite per questo tipo di gassificatore per ogni portata d’aria degli ugelli.

Il profilo e le dimensioni del reattore devono, quindi, essere oggetto di un’accurata progettazione per far sì che si possa conseguire il tempo di permanenza richiesto per la cinetica delle diverse reazioni.

In questo tipo di gassificatore, il gas esce ad alta temperatura comportando sia dei problemi per il suo raffreddamento, sia un generale peggioramento del bilancio

energetico complessivo, a meno di non recuperare opportunamente il calore sensibile del gas, come ad esempio preriscaldando l’aria entrante e il letto dei residui.

Per ovviare a tale inconveniente, in molti gassificatori il gas, anziché uscire direttamente dal basso, esce dall’alto attraverso una camicia che circonda il reattore stesso realizzando uno scambio termico in controcorrente con l’aria che percorre dall’alto in basso una seconda camicia coassiale alla prima (Figura 3.3).

I pregi essenziali di questo tipo di gassificatore sono essenzialmente due:

• il flusso d’aria entrante trascina con se i prodotti volatili della distillazione, obbligandoli a passare per le zone di reazione attive, crackizzandoli e usandoli, sempre dopo opportuna filtrazione poiché ricco di polveri sospese, come carburante per motori a combustione interna;

• la seconda considerazione riguarda le modalità di ricarica del combustibile, aspetto questo particolarmente importante. Nel gassificatore in equicorrente, il gas formatosi tende a scendere verso il basso e, anche nel caso in cui torni verso l’alto, lo fa circolando in una intercapedine anulare non a contatto con l’esterno. È dunque possibile aprire il gassificatore per introdurre nuovo combustibile e richiudere senza turbare eccessivamente il suo funzionamento.

La tecnologia impiantistica attuale ha permesso di risolvere questo problema anche per il gassificatore in controcorrente con la realizzazione di successive camere di tenuta, anche se questo, però, va a scapito della sua caratteristica semplicità costruttiva.

Il down-draft, se alimentato con residui organici comuni, ha un funzionamento particolarmente sensibile alla variazione di umidità degli stessi che, in assenza dello scambio termico in controcorrente con il gas prodotto, riduce il rendimento energetico e aumenta la temperatura del gas in uscita del reattore.

In conclusione, si può affermare che il gassificatore in equicorrente può produrre un gas sufficientemente privo di catrami quando lavora in condizioni ottimali; non bisogna però sottovalutare le difficoltà che si incontrano proprio nell’ottenere tale costanza di prestazioni. Il profilo della sezione di gola e il controllo della portata d’aria rappresentano dei fattori critici; anche leggere variazioni del diametro di gola e della posizione degli ugelli per l’aria possono comportare delle drastiche variazioni nella composizione del gas e nella percentuale dei catrami presenti.

A sfavore di tale gassificatore si pone, in primo luogo, l’alto contenuto di ceneri e particolato nel gas dovuto al fatto che deve passare la zona di ossidazione raccogliendo piccole particelle di cenere. Inoltre è richiesta una relativa restrizione riguardo all’uniformità delle dimensioni della biomassa introdotta in modo da realizzare un flusso regolare, in particolare nella sezione di gola. Infine, il funzionamento è molto sensibile alle variazioni di umidità in ingresso, che non viene omogeneamente carbonizzato ed inoltre cede l’umidità contenuta nel combustibile all’aria che arriva nella zona di reazione, abbassandone la temperatura.

Gassificatori a flusso traverso

In questo tipo di gassificatore l’aria immessa ed il gas formato si muovono perpendicolarmente al cammino del combustibile.

I residui entrano dall’alto ed incontrano l’aria nella parte bassa del reattore ove si svolge la gran parte delle reazioni (Figura 3.4).

Il gas viene estratto dalla parte opposta rispetto all’ingresso dell’aria; con questo sistema si ottiene una turbolenza maggiore che negli altri tipi di gassificatori, data la velocità con la quale entra l’aria nella zona di combustione, anche se il volume è molto ridotto.

All’interno del gassificatore c’è una predominanza delle zone di essiccazione e di pirolisi, mentre la limitata massa reattiva complessivamente presente nelle zone di ossidazione e di riduzione determina una certa instabilità di funzionamento.

I principali vantaggi del gassificatore a flusso traverso sono la rapida risposta ai cambiamenti di carico, il peso ridotto e la semplicità costruttiva. I limiti, invece, sono le basse potenze realizzabili (circa 50 kW), la grande sensibilità all’umidità, la possibilità di impiego come combustibile solo dei residui organici ben selezionati, la produzione di un gas ricco di particolato e la facile fusibilità delle ceneri a causa dell’alta temperatura della zona di riduzione (può superare i 1600°C) .

Figura 3.4: Schema di funzionamento del gassificatore a flusso traverso

3.3.3 Impianti di gassificazione a letto fluido

I gassificatori a letto fluido sono stati inizialmente sviluppati per superare i problemi operativi dei letti fissi relativamente all’elevato contenuto di ceneri.

Comparati con i gassificatori a letto fisso, la temperatura di gassificazione è relativamente bassa, circa 750÷900°C, e sono gli unici gassificatori isotermi da un punto di vista operativo. Il combustibile (biomassa) viene introdotto in un letto (sabbioso) caldo che è in uno stato di sospensione (letto fluido bollente) o circolante (letto fluido circolante).

Il letto si comporta più o meno come un fluido ed è caratterizzato da elevata turbolenza. Le particelle di biomassa si mescolano molto velocemente con il materiale del letto, risultando in pirolisi veloce e quindi un relativamente alto contenuto di gas di pirolisi. Molte delle reazioni di gassificazione avvengono all’interno del letto, ma alcune continuano all’esterno del reattore per la presenza di piccole particelle trascinate (soprattutto cracking termico dei catrami).

Questi gassificatori possono dividersi in tre categorie principali a seconda sia della velocità del mezzo fluidizzante che del numero di stadi in cui la gassificazione avviene. Più precisamente:

• letto fluido bollente;

• letto fluido circolante (o veloce); • doppio letto fluido.

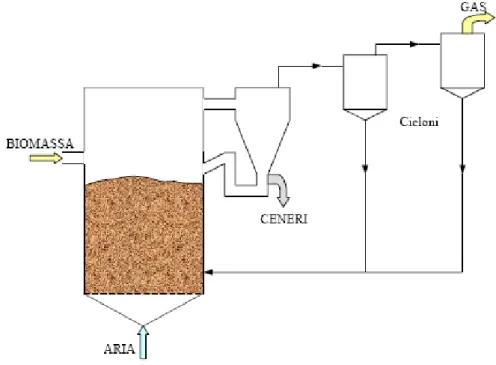

Gassificatore a letto fluido bollente

La tecnologia della gassificazione a letto fluido viene utilizzata per quei materiali che possono essere ridotti in particelle di dimensioni di qualche millimetro e che presentino una granulometria abbastanza uniforme. È una tecnologia che si va sempre più diffondendo, data la possibilità di utilizzare tutti i tipi di residui organici senza particolari problemi, specialmente in ambito industriale, poiché il sistema è abbastanza complesso. Nel sistema a letto fluido bollente l’aria è soffiata (sono infatti gassificatori in pressione) dal basso attraverso un letto di sabbia alluminosa inerte, a velocità sufficiente da tenerlo in uno stato di leggera sospensione (1÷2 m/s), tanto da renderlo simile, appunto, ad un fluido.

Il letto è inizialmente riscaldato dall’esterno con un bruciatore ausiliario, quando poi si raggiunge una temperatura sufficientemente alta (800÷900°C) la biomassa, in forma di minute particelle, è introdotta da un alimentatore meccanico.

I residui vengono alimentati con continuità nel reattore e si consumano nella quasi totalità. Il rimanente materiale inerte rimane nel reattore, salvo una certa quantità che viene trascinata dal flusso gassoso e che, dopo la sua filtrazione, viene rinviata nel reattore stesso.

Uno schema del gassificatore a letto fluido bollente è riportato in Figura 3.5.

La gassificazione avviene attorno ai 900°C e può essere controllata facilmente variando la portata dell’aria e la quantità introdotta di biomassa.

Figura 3.5: Schema di funzionamento del gassificatore a letto fluido bollente

La temperatura media di funzionamento è inferiore a quella di fusione delle ceneri e permette di gassificare anche residui ad alto contenuto di ceneri basso-fondenti. Questa fondamentale caratteristica apre la strada alla gassificazione di combustibili per i quali, altrimenti, non si potrebbe utilizzare tale processo, a causa dei problemi di agglomerazione e formazione di clinker.

La quantità di aria necessaria a fluidizzare il letto fluido è circa 1/4 di quella necessaria alla combustione totale, ma la sua presenza nella massa inerte consente un intimo mescolamento della stessa con il combustibile.

I maggiori inconvenienti che presenta la gassificazione a letto fluido sono:

• La difficoltà dell’impianto a seguire i cambiamenti di carico richiesti, essendo questi connessi a variazioni della quantità di combustibile introdotto. La quantità di gas in uscita è in relazione diretta con la quantità di combustibile immesso. Se si pensasse di aumentare la portata d’aria senza fare altrettanto con quella di combustibile, l’aria in eccesso andrebbe solo a diminuire il contenuto energetico del gas prodotto.

• La composizione del gas prodotto dipende fortemente da quella del residuo entrante.

• Il gas in uscita è notevolmente sporco di catrami, particelle di carbonio incombuste e ceneri contenute nel combustibile originale. Sono necessari dei filtri per la loro separazione.

• Si richiede molto tempo per arrivare a condizioni operative di regime dopo un riscaldamento di diverse ore, ma, d’altra parte, l’impianto presenta un buon volano termico.

• Questo tipo di gassificatore può funzionare solo in pressione, anche se di poco superiore a quella atmosferica.

• Presenta di problemi di controllo e di regolazione dei parametri di funzionamento.

Gassificatore a letto fluido circolante

Le principali differenze con il metodo precedente derivano dalla velocità del mezzo fluidizzante, che raggiunge i 5÷6 m/s favorendo l’intimo mescolamento del letto e del combustibile, grazie al suo trascinamento e ricircolo tramite un apposito ciclone esterno. Altra caratteristica è quella di poter contare su di un unico punto di alimentazione (al contrario del letto bollente) e su una superiore potenzialità di gassificazione per unità di superficie del letto, con conseguente diminuzione delle dimensioni del gassificatore stesso (peraltro più sviluppato in senso verticale).

In Figura 3.6 è riportato uno schema semplificato di gassificatore a letto fluido circolante.

Inoltre la struttura di tale gassificatore è più flessibile rispetto a richieste di carico esterno variabili e consente un miglior controllo dei parametri relativi.

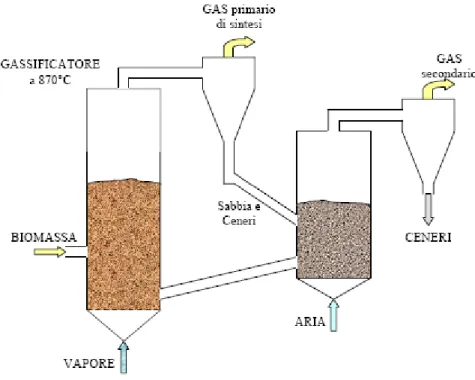

Gassificatore a doppio letto fluido

Questo sistema di gassificazione si compone di due reattori: uno di gassificazione e l’altro di rigenerazione. In Figura 3.7 è riportato uno schema semplificato di tale processo.

I reattori sono riempiti di sabbia silicea che funge anche da mezzo di trasporto del calore. Nel reattore di gassificazione, l’aria necessaria al processo ed alla fluidizzazione del letto è immessa dal basso. Dall’alto del primo reattore la sabbia e la parte non gassificata dell’alimentazione (ceneri e catrami) passano tramite un condotto (per gravità) nel secondo reattore, in cui dal basso è immessa l’aria necessaria per la completa combustione del catrame presente.

In molti casi viene utilizzato anche vapore come mezzo fluidificante nel primo reattore. Attualmente, tale tecnologia è oggetto di grande attenzione, specialmente per le grandi potenzialità. A tale proposito va rilevata la comparsa sul mercato mondiale di

gassificatori a doppio letto fluidizzato rotante, in grado di utilizzare il residuo organico “tal quale”, con prevedibili vantaggi sotto il profilo ecologico e dell’economia totale del ciclo di eliminazione.

3.4

Trattamento del syngas

Il gas proveniente dalla gassificazione di biomasse può contenere quantità più o meno elevate di inquinanti, quali ad esempio idrocarburi pesanti (e condensabili in generale), gas (quali HCl) e particolato solido.

La parte condensabile può includere sia composti organici solubili in acqua (quali l’acido acetico) che composti organici insolubili (quali i catrami, detti anche tar).

Il particolato può comporsi di ceneri, sabbia ed incombusti (detti anche char).

Il grado di pulizia richiesto a tali gas, prima dell’invio all’utilizzo, è proprio funzione del tipo di utenza finale (l’uso del gas prodotto per gli scopi termici non ha particolari necessità di qualità quanto a contenuto di polvere e catrame) e di un compromesso rispettivamente tra l’aumento del costo per la depurazione dei gas e l’alta richiesta di manutenzione per il motore primo.

Se si considerano gli utilizzi caratteristici, quali la combustione in caldaia e la produzione di energia elettrica in motori a combustione interna, turbine a gas ed eventualmente celle a combustibile, si presentano delle problematiche e delle condizioni di funzionamento estremamente differenziate.

Considerando, ad esempio, la temperatura del gas, nel caso delle caldaie e delle turbine, è ritenuta ottimale un valore abbastanza elevato (il più possibile per le turbine); i motori richiedono una temperatura piuttosto bassa, mentre per le celle a combustibile tale valore risulta strettamente legato al tipo di tecnologia impiegata.

Quanto al contenuto di particolato e catrami, questo può essere moderato per le caldaie, mentre è richiesto rispettivamente basso ed addirittura nullo per i motori, turbine e fuel cell.

Per quanto riguarda contaminanti, quali HCl ed H2S, tutti gli utilizzi ne richiedono quantitativi bassi, con una maggior tolleranza da parte delle caldaie ed una minimizzazione per le turbine a gas e le celle a combustibile.

Infine la temperatura di fiamma sviluppata dal gas deve essere bassa nel caso di caldaie o motori, mentre è preferibile alta per le turbine a gas. Nelle celle a combustibile tale problema, ovviamente, non si pone essendo queste basate su un processo chimico diverso dalla combustione, che comporta una trasformazione diretta da energia chimica ad elettrica senza la fase termica comune agli altri processi.

In generale, il sistema di depurazione di un gassificatore rappresenta la parte più complessa e pesante dell’intero impianto. Un aspetto che è necessario considerare

inizialmente è la perdita di carico che si ha sulla linea, che va a discapito dell’efficienza dell’impianto e che aumenta con la lunghezza della linea di trattamento.

Nell’ultimo periodo l’aspetto depurazione ha raggiunto importanza rilevante soprattutto se si considera il notevole livello tecnologico raggiunto dai motori primi ai quali spesso un gassificatore si interfaccia.

Nella gassificazione della biomassa non si presenta il problema della desolforazione del gas (che si ha se si gassifica carbone), ma diventa predominante il controllo dei prodotti della distillazione del legno e delle ceneri. Queste sostanze aggiunte alla presenza di acqua nel combustibile, impone ulteriori problemi da risolvere a valle del gassificatore, soprattutto in relazione all’abbattimento delle ceneri. Infatti, se è pur vero che la condensazione dell’acqua e dei distillati provoca un lavaggio naturale del gas e delle ceneri, in modo che vengano inglobate nelle morchie che vengono a formarsi, è altresì vero che tale processo avviene lungo le tubazioni dell’impianto e quindi anche nella zona di filtrazione, provocandone l’intasamento.

Pur cercando di limitare la produzione di catrami già all’interno del gassificatore, bisognerà quindi eseguire una depolverazione a caldo, al disopra del punto di rugiada del gas, facendola seguire da una separazione della condensa, prima dell’eventuale filtrazione a freddo.

Le dimensioni delle particelle delle polveri condizionano notevolmente l’efficienza dei sistemi di abbattimento; questo ne impone la conoscenza prima della progettazione dell’impianto stesso.

3.4.1 Particolato

Indipendentemente dall’utilizzo cui è destinato il gas proveniente dal gassificatore di biomassa, i sistemi in genere adottati per l’abbattimento del articolato sono:

1. cicloni;

2. precipitatori elettrostatici; 3. filtri a maniche;

4. filtri ceramici;

Cicloni

I cicloni sono apparecchiature prive di parti mobili, in grado di operare a temperature elevate e di notevole efficienza di abbattimento.

Quanto alle temperature operative, fino a circa 425°C è possibile operare con cicloni in acciaio al carbonio, mentre per temperature più elevate si ricorre a materiali speciali (AISI 304, 309, 310, Hastelloy B o C, Inconel ecc.). Nel caso di temperature particolarmente elevate (superiori agli 800°C) e fatte le opportune valutazioni di convenienza, si può ricorrere all’uso di cicloni in acciaio al carbonio rivestiti di materiale refrattario.

I cicloni possono essere del tipo ad ingresso assiale o tangenziale; i primi hanno per caratteristiche un’elevata capacità ed una bassa efficienza, mentre per i secondi è il contrario. Modificando opportunamente il tipo di entrata assiale si sono comunque realizzati cicloni assiali ad alta efficienza e capacità.

In generale, per un ciclone di tipo assiale con il 50% del particolato di dimensioni inferiori a 10 µm, l’efficienza varia dal 73 al 85%. Nelle stesse condizioni operative il tipo ad ingresso tangenziale può superare il 90% di efficienza.

Comunque, indipendentemente dalla granulometria e dal tipo di polvere in ingresso, il gas in uscita ha un contenuto medio di particolato dell’ordine di 100 mg/Nm3.

Precipitatori elettrostatici

L’elettrofiltro, rispetto al ciclone, presenta il vantaggio di una più alta efficienza, ma, a causa delle caratteristiche costruttive, non è in grado di operare a temperature superiori a 250÷300°C.

Altre caratteristiche sono: • basse perdite di carico;

• limitate richieste di manutenzione;

• lunga durata (dell’ordine di decine di anni, contro alcuni anni dei cicloni); • alta affidabilità e notevole elasticità al variare delle caratteristiche dei fumi. Quindi, chiarito che il filtro elettrostatico non può operare direttamente sui gas in uscita da un gassificatore (tranne rare eccezioni), se non previo raffreddamento dei gas stessi, il contenuto di particolato nel gas in uscita è dell’ordine di 40÷50 mg/Nm3.

Filtri a maniche

Sono spesso usati al posto dei filtri elettrostatici; operando alle stesse temperature e consentendo di ottenere, a parità di ingombro, si possono raggiungere efficienze di abbattimento superiori, con un gas in uscita contenente circa 10÷20 mg/Nm3 di polveri. Nel caso specifico del gas da gassificatore di biomassa, un elemento limitante al loro uso è la presenza di catrame nel gas; tuttavia alle temperature operative di tale componente, il “tar” è in genere condensato ed il gas ne risulta privo. In ogni caso il gas da inviare ad un filtro a maniche deve essere preventivamente privato dei componenti in grado di “impaccarlo”, quali appunto i catrami.

Filtri ceramici

Questo tipo di filtri, sviluppati recentemente ed ancora in fase di studio (nell’ambito dell’“hot gas cleaning”, per gas provenienti dalla gassificazione del carbone e destinati all’utilizzo in cicli combinati) uniscono alla possibilità di poter operare ad alte temperature (1200°C) il vantaggio di un’efficienza di abbattimento che raggiunge il 99,9%, con perdite di carico basse (da 200 a 900 mm di colonna di H2O).

Un flusso periodico di gas pulito in controcorrente pulisce le superfici esterne degli elementi ceramici (in cui è depositato il particolato) facendo cadere la polvere nel fondo del recipiente, dove è raccolta ed asportata.

Questi tipi di filtri sono stati concepiti per poter lavorare sotto pressione (anche alcune decine di bar).

Depolverizzatori ad umido

È il sistema più tradizionale per la rimozione del particolato dal gas. Le caratteristiche principali sono:

• generare un notevole abbassamento della temperatura del gas;

• operare la rimozione non solo del particolato, ma anche di altri composti;

• creare il problema del trattamento degli effluenti liquidi provenienti dal lavaggio.

Il contenuto di polveri nel gas in uscita è molto basso (dell’ordine dei 10 mg/Nm3) ed il sistema è di per se economico ed affidabile.

In pratica l’uso del lavaggio del gas è il più indicato se l’uso cui il gas è destinato non richiede alte temperature e se nel gas sono contenuti altri inquinanti asportabili con un lavaggio (in genere con sola acqua).

In sintesi, i depolverizzatori ad umido possono dividersi in statici e dinamici:

• statici: sono a loro volta suddivisi in separatori a letto fisso (in cui il gas da depurare lambisce la superficie di un letto d’acqua) ed in separatori a letto flottante (nei quali l’acqua è fatta cadere a pioggia);

• dinamici: tra questi sono degni di nota il “jet scrubber” ed il “venturi scrubber”. Nel primo il gas è spinto ad alta velocità contro un letto d’acqua mediante un eiettore e le particelle solide restano nel liquido; nel secondo, nella gola di un tubo venturi sono immersi sia il gas da trattare che un liquido in pressione che nebulizza nell’espansione; le particelle di polvere sono inglobate nelle goccioline nebulizzate per formare particelle più grosse, che vengono poi abbattute in un ciclone posizionato a valle.

In Tabella 3.2 sono riportati dati comparativi dei diversi sistemi di abbattimento delle polveri.

Tabella 3.2: Comparazione tra diversi sistemi di abbattimento delle polveri [10]

Tipo di apparecchio Granulometria media delle particelle captate [µm] Efficienza di captazione (%) Ciclone normale 120 – 220 99 30 – 60 80 10 – 20 50

Ciclone ad alta efficienza e cicloni multipli 22 – 35 99 10 – 15 80 6 – 10 50 Separatori elettrostatici 4 – 9 99 0,3 – 0,7 90

Separatori filtranti a secco

5 – 25 99 0,2 – 1,5 80 0,1 – 0,3 50 Separatori filtranti ad umido 3 – 15 99 0,7 – 3 80 0,3 – 0,9 50

3.4.2 Impianti di abbattimento dello zolfo

Lo zolfo nei gas provenienti da gassificazione è sotto forma di H2S, elemento assai più reattivo degli ossidi di zolfo e di più facile rimozione. In alcuni casi, se è tollerabile un

contenuto finale di zolfo nel gas da inviare all’utilizzo non eccessivamente basso, anche un lavaggio con acqua (lo stesso per abbattere il particolato) può essere sufficiente. Comunque si distinguono due metodi principali per 1’abbattimento del H2S:

1. sistemi ad umido; 2. sistemi a secco. Sistemi ad umido

I sistemi di rimozione di H2S da correnti gassose possono basarsi sul principio dell’assorbimento sia chimico che fisico. Caratteristica di tali processi, nel loro complesso, è quella di essere spesso poco selettivi, rimuovendo così dal gas non solo l’H2S, ma anche altri composti “acidi” con caratteristiche simili (CO2, COS ed altri). I processi di assorbimento chimico si basano sull’utilizzo di soluzioni acquose contenti solventi di caratteristiche basiche (ammine, carbonato di sodio ecc.); in presenza di tali composti l’H2S (ma anche CO2 e COS) tenderà a legarsi chimicamente e ad essere asportato dalla corrente gassosa. La soluzione contenente lo zolfo assorbito è poi “rigenerata” in un’apposita apparecchiatura, in genere per via termica, separando così la soluzione dallo zolfo che può essere opportunamente recuperato. L’energia necessaria per la rigenerazione è assai elevata, dovendo provocare la scissione di un legame chimico.

Nel caso dell’assorbimento fisico, il principio è il medesimo, ma non si formano legami (e quindi composti) contenenti zolfo, per cui la rigenerazione richiede un minore apporto energetico.

In genere i processi chimici si usano per portare a valori bassissimi il contenuto di inquinanti già presenti in valori molto bassi nel gas di partenza.

Al contrario i processi fisici operano bene in presenza di grandi quantità di inquinante, tollerandone un elevato assorbimento per unità di solvente circolante, senza pero poter arrivare ad elevate purezze del gas.

Per unire i vantaggi dei due sistemi si sono studiati metodi misti (chimico-fisici), tra cui il sulfinol della shell.

Sono processi chimici quelli che si basano sul mea (monoetanolammina), dea (dietanolammina) e dga (diglicolammina), mentre sono fisici il selexol, il benfield ed il fluor .

Occorre comunque dire che l’interesse verso tali processi nei riguardi di gas da gassificazione di biomassa è alquanto limitato, poiché tali sistemi, dato il costo e complessità, giustificano il proprio utilizzo solo per installazioni di grande potenzialità. Comunque, i processi di pulizia ad umido sono in grado di dare un gas in uscita con contenuti di H2S inferiori ai 10 ppm.

Sistemi a secco

Tali sistemi possono operare sia ad alta che a bassa temperatura e possono essere o meno rigenerativi.

I sistemi operanti a bassa temperatura (vicina a quella ambiente) sono conosciuti come “setacci molecolari” e sono basati sulla capacità di alcune sostanze solide, spesso a base di allumina, di trattenere fisicamente molecole di particolari dimensioni, lasciando passare le altre. Tali sistemi operano, come detto, a temperature non elevate, rendendo così necessario un raffreddamento preliminare ed una notevole “pulizia” (depolverazione) del gas, oltre ad essere in genere assai sensibili alla presenza di composti che hanno la facoltà di deteriorare il setaccio, riducendone la vita e l’efficienza. Questi sistemi vengono poi rigenerati con correnti di gas o vapore a temperature più elevate. Essi presentano cosi di installazione e gestione elevati e inoltre il materiale di partenza è molto costoso.

Tali processi sono spesso usati per la disidratazione del gas, ma funzionano bene per la rimozione sia di CO2 (contenuti finali nel gas inferiori a 20 ppm) che di H2S (il cui contenuto finale nel gas è di alcuni ppm).

Nella ricerca di un sistema alternativo ai setacci molecolari, che sia più economico, in grado di operare ad alte temperature (come quelle in uscita dai gassificatori) e di tollerare inoltre contenuti di particolato senza vedere penalizzata la propria efficienza, sono state analizzate e sperimentate diverse soluzioni.

In particolare la Ishikawajima-Harima Heavy Industries Company Ltd. (Giappone) ha già posto in commercio un sistema di abbattimento di H2S in una corrente di gas caldi basato sul passaggio del gas stesso in un letto di ossido di ferro.

Come evoluzione è stato individuato lo ZnFeSO4 come ottima alternativa all’ossido di ferro, in quanto unisce ad una elevata affinità allo zolfo una più facile rigenerabilità, con un contenuto finale di zolfo nel gas inferiore a 10 ppm.

Essendo le reazioni coinvolte nel processo, nel loro complesso, esotermiche, esse vengono controllate con l’utilizzo di vapore come volano termico.

II reattore in cui tale processo ha luogo è in genere del tipo a letto fluido e lo ZnFeSO4 è impiegato sotto forma di pellet.

Tale sistema, che come detto è in grado di purificare un gasfino ad un contenuto di 10 ppm di H2S, è stato sviluppato e sta trovando applicazione per incrementare l’efficienza di sistemi di gassificazione del carbone con generazione di energia elettrica.

3.4.3 Impianti di abbattimento del tar

Assieme allo zolfo e al particolato il tar è la sostanza che più condiziona l’uso del gas da gassificazione di biomassa.

Formazione del tar nella gassificazione

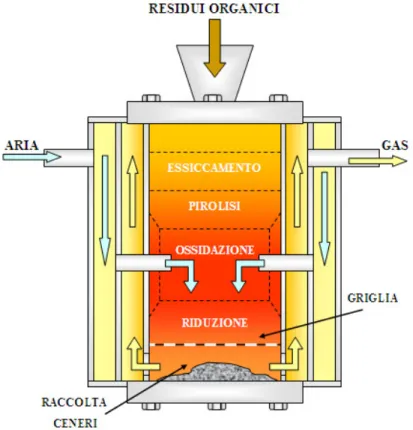

I catrami che si formano nella gassificazione consistono in idrocarburi aromatici e poliaromatici.

I maggiori componenti del catrame che si vengono ad incontrare, nelle concentrazioni chiaramente superiore al 5%, sono: toluene, naftalene e, con temperature inferiori a 800°C, fenolo. Inoltre, ci sono tantissimi residui che si presentano soltanto come tracce di elementi, presi come gruppo comunque possono costituire una frazione considerevole della quantità di catrame. La Figura 3.8 mostra le strutture di alcuni componenti tipici del tar.

La quantità e la composizione del catrame all’uscita di un gassificatore dipendono in modo considerevole dalla relativa costruzione e dai parametri di utilizzazione.

I gassificatori a letto fisso down-draft producono un gas con un contenuto di catrame relativamente basso, mentre il gas dei gassificatori up-draft contiene un livello elevato di catrame. In un gassificatore down-draft, i gas di pirolisi, come già detto, attraversano la zona calda di reazione ottenendo un processo di cracking del catrame. Il contenuto di catrame, risultante nella gassificazione a letto fluido, si trova fra i due valori.

Con l’aumento delle temperature di processo, il contenuto di catrame mostra una drastica diminuzione. A 900°C, è prodotto il 50% in meno del catrame che si ha a 700°C ed inoltre varia la sua composizione. La concentrazione del benzene aumenta ed a 900°C, il benzene costituisce più del 50% degli aromatici. Gli altri residui monociclici, al contrario, mostrano una forte diminuzione.

Un effetto notevole sulla formazione del catrame è stato rilevato dipendere dal fattore di ossigeno λ. Incrementando i rapporti d’aria si ottiene un leggera diminuzione della produzione di catrame. La composizione si sposta verso la produzione di benzene e naftalene.

Riduzione del tar tramite depurazione dei gas

La rimozione dei catrami dal flusso di gas prodotto è molto difficile. Quando la temperatura rimane o cade sotto il punto di rugiada, si ha la formazione di aerosol che possono essere rimossi soltanto parzialmente. I sistemi più importanti, comunemente usati, e la loro efficienza vengono riportati in Tabella 3.3.

Tabella 3.3: Il potenziale di riduzione del catrame di alcuni metodi di depurazione del gas Temperatura [°C] Riduzione del

catrame (%)

Filtri a manica ~200 max. 25

Filtri a letto di sabbia 10 – 20 60 – 95

Rotatine tower scrubber 50 – 60 10 – 25

Venturi scrubber 50 – 90

Precipitatori elettrostatici umidi 40 – 50 60

La migliore rimozione del catrame, tra i metodi presi in considerazione, si ottiene con filtri a letto di sabbia. Tuttavia, l’efficienza di rimozione raggiunge soltanto un massimo

di 95%. Per raggiungere il valore richiesto di 100 mg/m³, il massimo quantitativo permesso per il gas grezzo è quindi di 2 g/m³.

Tassi relativamente alti di rimozione, fino al 90 %, possono essere realizzati anche con l’impiego di un venturi scrubber.

Un altro problema è l’eliminazione dell’acqua prodotta dall’impianto di lavaggio o della sabbia contaminata dal filtro a letto di sabbia.

Riduzione catalitica del tar

Una riduzione nettamente più alta del catrame, rispetto alla depurazione “tradizionale”, può essere realizzata con la depurazione catalitica dei gas caldi. In questo processo il gassificatore è accompagnato da un “tar cracker”, che può essere un reattore catalitico a letto fisso, a letto fluido, o con una struttura a nido d’ape.

Materiali estremamente efficaci nella riduzione del catrame sono essenzialmente calcare e dolomite. Inoltre, i catalizzatori al nichel sono conosciuti per avere un’efficienza di riduzione molto alta.

Il vantaggio di questi sistemi è che, nel caso ideale, non viene prodotto alcun materiale residuo e l’energia chimica del catrame rimane nel gas, ottenendo quindi un miglioramento del rendimento. La depurazione catalitica dei gas caldi è una tecnica ragionevole di riduzione del catrame se si usano celle a combustibile a temperatura elevata. In alcune ricerche, la dolomite ha evidenziato tassi di riduzione del catrame superiori al 99,5% e con composti del nichel persino fino a 99,99% .

Lo svantaggio di tali sistemi, sono i costi relativamente alti per l’apparecchiatura supplementare. Inoltre, per sollevare la temperatura al livello ottimale di processo, una determinata quantità d’aria, spesso è necessario aggiungere una parziale combustione del gas, fattore che determina un abbassamento del rendimento.

Un metodo ancora relativamente poco studiato è l’impiego di additivi a funzionamento catalitico direttamente nel del reattore di gassificazione.

I materiali adatti a questo fine sono sostanzialmente calcare, dolomite e residui del nichel.

I catalizzatori al nichel, tuttavia, usati come materiale di letto o additivo, comportano un certo numero di svantaggi. Tuttavia, la polvere di nichel è tossica e le ceneri ne vengono contaminate. In secondo luogo, i catalizzatori perdono molto rapidamente la loro efficacia in seguito alla formazione di depositi carboniosi superficiali; di conseguenza sono collegabili soltanto dopo una fase di rimozione della polvere.

3.4.4 Acido cloridrico

Anche per tale composto, come per il catrame, i sistemi di rimozione sono di due tipi: • lavaggio dei gas con acqua (basica);

• aggiunta di calce nel reattore.

Il primo è il sistema più usato, e talvolta un lavaggio con sola acqua è sufficiente a portare l’HCl a bassi valori di concentrazioni nel syngas.

Il secondo sistema è derivato dall’esperienza nella combustione in letto fluido.

In esso, infatti, è apparso chiaro come il calcio aggiunto nel letto per fissare ed eliminare lo zolfo, agisse in modo efficace, anche se meno marcato, anche per inibire il passaggio di cloro nella corrente gassosa.

Anche in questo caso il gassificatore a letto fluido sembra il più adatto per l’utilizzo di tale applicazione.

![Tabella 3.2: Comparazione tra diversi sistemi di abbattimento delle polveri [10]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7556048.109931/24.892.183.665.546.977/tabella-comparazione-diversi-sistemi-abbattimento-polveri.webp)