Capitolo 2

Descrizione del sistema di sperimentazione

2.1 Introduzione

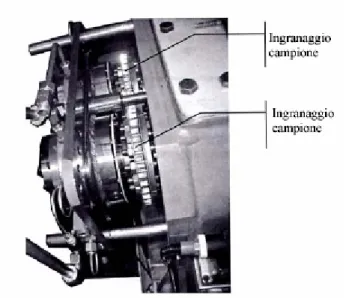

Nell’ambito di una collaborazione, tra l’Università di Pisa e l’Avio S.p.A., è in corso di svolgimento presso il laboratorio del Centro Ricerche sulle Trasmissioni Meccaniche a Tecnologia Avanzata (CRTM) del Dipartimento di Ingegneria Meccanica Nucleare e della Produzione dell’Università di Pisa, un’attività sperimentale finalizzata alla realizzazione di una campagna di prove per la caratterizzazione della resistenza di ingranaggi utilizzati in applicazioni motoristiche in campo aeronautico. Le prove, eseguite con ruote dentate campione, Figura 2.1, di opportuna geometria e realizzate con materiali innovativi, hanno lo scopo di permettere la determinazione di dati sperimentali adeguati per fissare i valori ammissibili di progetto rispetto alle possibilità di rottura per fatica a flessione dei denti (bending), di danneggiamento per fatica superficiale (pitting) oppure per grippaggio (scuffing). Le prove sperimentali saranno condotte riproducendo le condizioni di funzionamento di una gearbox di un motore aeronautico. In particolare si prevedono prove con diverse velocità di rotazione, diverse temperature e pressioni di ingresso olio ed applicando, agli ingranaggi campione, “Test Articles”, opportune condizioni sperimentali1.

1

M. Amorena, M. Barsanti, M. Gubinelli, E. Manfredi, I. Moretto, M. Vitali, Sull’impostazione di programmi di prove su ingranaggi, Atti del XXXI Congresso AIAS, Parma 18-21 Settembre 2002.

Figura 2.1. Le dentature campione e relativi alberi (“Test Articles”)

Il sistema di sperimentazione completo, dotato di caratteristiche e prestazioni dettate sia da esigenze di riproducibilità delle condizioni di funzionamento di un impiego aeronautico, sia da esigenze di sicurezza e affidabilità in ogni condizione di utilizzo, è costituito da tre sottosistemi:

• banco prova ingranaggi (Test rig for aircraft gears); • impianto oleodinamico;

• sistema di controllo e acquisizione dati.

2.2 Il banco prova ingranaggi (Test rig for aircraft gears)

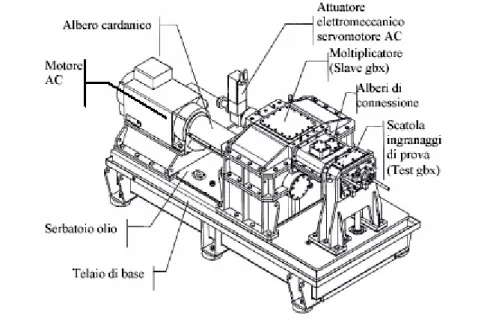

RENK AG ha sviluppato per Avio S.p.A., un banco prova ingranaggi, Figura 2.2, dalle prestazioni elevate2 riportate in Tabella 2.1.

Figura 2.3. Schema del banco prova ingranaggi

Prestazione Valore Unità

Velocità di rotazione max delle ruote test

18000 rpm

Coppia max applicabile alle ruote test

500 Nm

Potenza massima 940 kW

Rapporto di trasmissione 119:39 ---

Temperatura massima olio in ingrasso

180 °C

Tabella 2.1. Prestazioni del banco prova ingranaggi

2

G. L. Andrei, S. Manconi, E. Manfredi, M. Vitali, “Attrezzature per prove su ingranaggi ad alte prestazioni”, Atti del XXX Congresso AIAS, Alghero 12-15 Settembre 2001.

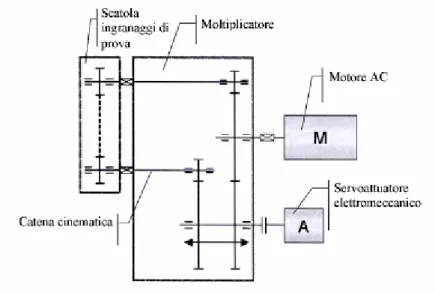

L’attrezzatura di prova è costituita fondamentalmente da una catena cinematica chiusa Figura 2.4.

Figura 2.4. Schema dell’azionamento

Quest’ultima è idealmente scomponibile in tre sottoassiemi principali: una sezione di attuazione del carico e della velocità, la sezione dei meccanismi del banco (moltiplicatore o “slave gbx”), Figura 2.5,

ed infine la scatola nella quale sono alloggiati gli ingranaggi di prova (“test gbx”), Figura 2.6.

Figura 2.6. Scatola di alloggiamento “test articles” (test gbx)

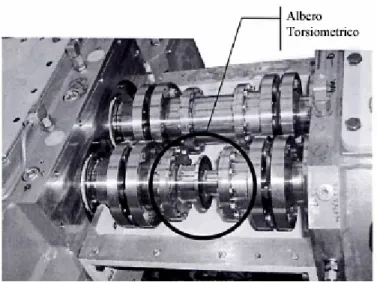

Il collegamento, tra il moltiplicatore di banco e la scatola contenente i “test articles”, è realizzato per mezzo di alberi di connessione, Figura 2.7, con giunti a lamelle, i quali consentono di compensare gli spostamenti radiali, assiali, e angolari inevitabili durante il funzionamento.

In uno degli alberi di connessione è integrato un albero torsiometrico, che consente di rilevare, in telemetria, le coppie statiche e dinamiche in prossimità dell’albero rotante, Figura 2.8.

Figura 2.8. Albero torsiometrico

Il sistema d’attuazione della velocità è costituito da un motore AC, asincrono, azionato da un inverter vettoriale ad orientamento di campo, Figura 2.9.

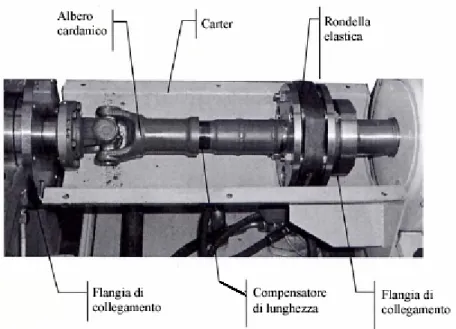

Esso consente di trasmettere il moto al moltiplicatore di banco attraverso un albero cardanico dotato di un compensatore di lunghezza Figura 2.10.

Figura 2.10. Albero cardanico

Inoltre, la presenza di una rondella elastica integrata nell’albero, consente di assorbire le vibrazioni prodotte dal motore, impedendone, di conseguenza, la trasmissione alla “slave gbx” ed alla scatola contenente gli ingranaggi di prova.

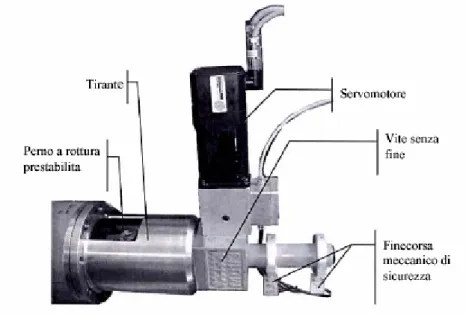

È, invece, attraverso l’unità d’attuazione elettromeccanica, costituita da un cilindro elettromeccanico, a vite senza fine, comandato da un servomotore AC, Figura 2.11,

Figura 2.11. Servoattuatore elettromeccanico

a sua volta gestito da un servoamplificatore, Figura 2.12, che vengono applicati al moltiplicatore i carichi necessari per la sollecitazione richiesta dai provini, il tutto è realizzato mediante lo spostamento di ingranaggi a dentatura elicoidale.

Figura 2.12. Servoamplificatore

La protezione contro l’applicazione accidentale di sovraccarichi è garantita dalla presenza di un giunto, con perno a rottura prestabilita, Figura 2.11, posto tra

gli ingranaggi elicoidali spostati assialmente dal moltiplicatore ed il cilindro elettromeccanico.

Le diverse unità costituenti il banco prova, sono alloggiate su di un telaio di base, nel quale è integrato il serbatoio dell’olio per la lubrificazione dei cuscinetti del banco stesso.

2.3 I dispositivi di monitoraggio del banco

Il sistema di prova è poi corredato con vari dispositivi di monitoraggio, che consentono di controllare, in tempo reale, una serie di parametri di fondamentale importanza per la conduzione di una prova e per garantire un corretto funzionamento del banco stesso. In particolare sono installati:

• un pressostato, per il monitoraggio della pressione, all’interno delle tubazioni che portano l’olio sui cuscinetti relativi alla scatola contenente gli ingranaggi di prova;

• un pressostato cui è demandata la misurazione della pressione dell’olio d’alimentazione degli ingranaggi campione

• un pressostato per la misurazione della pressione dell’olio di alimentazione della sezione dei meccanismi di banco (slave gbx);

• un interruttore di livello ed un termostato per il monitoraggio del livello e della temperatura dell’olio contenuto nel serbatoio;

• un flussometro per il controllo della portata d’olio d’alimentazione dei “test articles”;

• un torsiometro per la misurazione del valore di coppia torcente applicata dal servoattuatore agli ingranaggi in prova;

• due termocoppie per la misura della temperatura d’ingresso e d’uscita dell’olio d’alimentazione degli ingranaggi campione;

• una termocoppia per la misurazione della temperatura dell’olio d’alimentazione della sezione “slave”;

• una termocoppia per il controllo della temperatura della scatola contenente il torsiometro;

• sedici termocoppie per il monitoraggio delle temperature sui cuscinetti del banco;

• un encoder per il conteggio dei cicli compiuti dalle ruote campione.

Inoltre, l’inverter vettoriale ad orientamento di campo, consente di conoscere il valore di velocità di rotazione dell’albero motore, e di conseguenza, essendo noto il rapporto di trasmissione del moltiplicatore, quello degli ingranaggi campione.

Sul banco prova ingranaggi sono, inoltre, presenti quattro accelerometri monassiali, ad alta frequenza, collocati in corrispondenza dei cuscinetti della sezione test oltre ad alcuni nella sezione dei meccanismi di banco, che hanno lo scopo di rilevare le vibrazioni prodotte dal manifestarsi di rotture, o dal deterioramento superficiale dei “test articles”.

2.4 Impianto di lubrificazione

L’impianto oleodinamico, dell’intero sistema di prova, deve provvedere all’alimentazione di due impianti lubrificanti indipendenti, quello relativo agli ingranaggi campione, ovvero i “test articles”, e quello della sezione “slave” del banco prova, il lubrificante utilizzato è sintetico (estere di poliglicoli), per usi aeronautici, descritto dalla specifica MIL-L-23699.

2.4.1 Impianto di lubrificazione “test articles”

L’impianto di lubrificazione è in grado, durante la prova di variare la portata tra 0 e 18 l/min e la temperatura dell’olio lubrificante tra 20 e 180 °C, i principali componenti dell’impianto sono:

• by-pass e allarme automatico sul pannello di controllo;

• un “chip detector” magnetico con allarme automatico posto sul pannello di controllo, posto sul circuito di recupero dell’olio;

• un sistema di termoregolazione dell’olio lubrificante, il quale consente uno scambio di calore con olio diatermico per il riscaldamento, dell’olio lubrificante stesso, ed uno scambio di calore con acqua per il raffreddamento;

• trasduttori di pressione e temperatura sulla tubazione di mandata e di ritorno collegati con il pannello di controllo e con il sistema di controllo e acquisizione del PC;

• una pompa di mandata capace di una portata di 30 l/min; • una pompa d’aspirazione capace di una portata di 54 l/min;

• due flussometri, uno per le basse portate (0.45 ÷ 4.9 l/min) ed uno per le alte portate (0 ÷ 20 l/min) i quali consentono di ottenere misurazioni con un errore non superiore allo 0.5% sul fondo scala, anche questi sono collegati con il pannello di controllo e con il sistema di controllo e acquisizione del PC.

2.4.2 Impianto di lubrificazione sezione “slave”

L’impianto di lubrificazione degli ausiliari è in grado di far variare la portata tra 0 e 120 l/min, pressione massima ottenibile è di 3 bar mentre l’intervallo di temperatura dell’olio lubrificante è tra 20 e 60 °C. L’impianto si divide in due rami, uno che porta l’olio sugli ingranaggi della sezione slave ed un ramo di ritorno al serbatoio del banco. Sostanzialmente è composto dalle seguenti parti:

• due filtri dell’olio di capacità filtrante iniziale di 5 µm; • una pompa di mandata capace di una portata di 120 l/min;

• uno scambiatore di calore per la regolazione della temperatura dell’olio in ingresso agli ingranaggi del moltiplicatore di banco;

• trasduttori di pressione e temperatura sulla tubazione del circuito collegati con il pannello di controllo e con il sistema di controllo e acquisizione del PC.