2.1 Introduzione al settore conciario

Fin dagli albori della civiltà l’uomo imparò a servirsi della pelle degli animali uccisi, seppure in maniera molto semplice, per proteggersi dagli agenti atmosferici, per realizzare tende e otri e anche per adornarsi. L’arte di conciare le pelli, infatti, è antichissima, associabile alle industrie tipiche del paleolitico e legata all’economia della preda. Conciare una pelle, significa renderla imputrescibile, per dare una spiegazione alla scoperta della possibilità di effettuare questa operazione, si pensa che, casualmente, qualcuno dei nostri antenati abbia gettato le pelli scuoiate all’interno di uno stagno o di una pozza d’acqua, e le abbia trovate ancora intatte e indurite dopo qualche giorno. In Italia l’arte della concia ha avuto uno sviluppo rilevante a partire dal 1300 circa nella zona della laguna di Venezia, per poi estendersi ad altri centri del nord. Il metodo utilizzato, allora, per conciare le pelli aveva una durata lunghissima che poteva essere anche di qualche mese; con il tempo però si cercherà di diminuire questo periodo ricercando dei metodi di concia più rapidi. Ovviamente, il mestiere del conciatore, non va localizzato solamente in queste aree della penisola, infatti si svilupparono altri centri importanti come Vicenza, Bassano del Grappa, Arzignano ed i paesi limitrofi. In queste zone, l’arte della concia ha avuto modo di svilupparsi grazie alle grandi quantità d’acqua disponibile, infatti, la maggior parte delle operazioni che portano alla trasformazione della pelle in cuoio, ne comportano un grande utilizzo.

Stranamente e come per assurdo, quello che è ritenuto il mestiere più antico che l’uomo conosca, ha avuto uno sviluppo lentissimo nel tempo. Del resto, ancora oggi, il settore si caratterizza per la sua mentalità conservatrice, fortemente ancorata

alle esperienze e conoscenze passate, in cui l’empirismo è molto più rassicurante che la teoria. L’attività conciaria, intesa come scienza, risale agli inizi dell’Ottocento, dopo essere rimasta immobile per molti secoli. Un certo disinteresse per il sapere pratico da parte degli eruditi, la limitata disponibilità economica e quel senso di segretezza e di mistero che investe da sempre l’insolita professione, hanno fatto sì che le tecniche e le conoscenze professionali si trasmettessero unicamente per via orale; i documenti scritti sono infatti scarsi e spesso casuali.

Sul finire del XIX secolo, una delle novità nella lavorazione del cuoio, sulla spinta della scienza chimica, è stata la scoperta di nuovi prodotti ausiliari e concianti: dapprima i coloranti sintetici, successivamente i sali di cromo ed infine i tannini ottenuti per sintesi chimica. La chimica, al servizio dell’industria conciaria, permise di trovare un metodo, per rendere le pelli imputrescibili, sufficientemente veloce e che comunque permettesse di diminuire la durata dei trattamenti. Contemporaneamente a queste scoperte si ebbero novità importanti anche nel campo delle macchine per la lavorazione3, come conseguenza diretta ci fu un vero e proprio sconvolgimento nella produzione di molti tipi di pellame, la nascita di nuovi processi e la scomparsa delle antiche formule. La stessa terminologia professionale, frutto di un lungo sedimento storico, subì un cambiamento piuttosto drastico; al riguardo va precisato che circa l’evoluzione della tecnica conciaria non siamo ancora arrivati ad una fase di stasi; è sintomatico il fatto che sui legami chimici tra derma e tannino, nella concia al vegetale, non esista ancora una teoria scientifica del tutto convincente.

3 In questo periodo sono stati introdotti per esempio i bottali, di cui parleremo nel seguito, che permisero di velocizzare alcuni dei processi lavorativi.

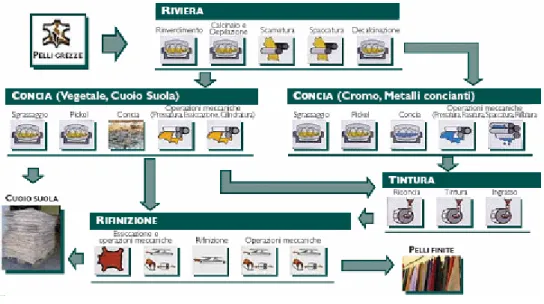

Ancora oggi, risulta difficile parlare di un processo conciario standard, in quanto esistono numerose tipologie di conduzione, tuttavia semplificando e generalizzando molto, è possibile ricondurre il processo della concia moderno a quattro grandi fasi:

I) Lavori di riviera II) Concia

III) Operazioni successive alla concia IV) Rifinizione

La prima fase della lavorazione serve per preparare la pelle alle lavorazioni successive e riguarda tutte le operazioni preliminari, che le pelli debbono subire allo scopo di trasformarle, dallo stato in pelo, allo stato di pelle in trippa, ovvero priva peli e senza residui di carne o grasso. La fase della concia vera e propria invece, consiste nella trasformazione della pelle in cuoio e si esegue, in linea generale, mediante la concia al cromo o al vegetale. Per quanto riguarda le operazioni successive alla concia, queste sono riconducibili a lavorazioni, che servono a dare alla pelle determinate caratteristiche organolettiche e merceologiche, il cui output è un prodotto intermedio commercializzabile. L’ultima fase denominata rifinizione ha lo scopo di nobilitare, migliorare e proteggere la pelle dagli agenti esterni; durante questa fase le pelli vengono infatti sottoposte ad una serie di trattamenti, mediante i quali acquisiscono quell’aspetto, che è richiesto dalle esigenze di mercato e che le rendono proprie ai vari usi cui sono destinate.

2.2 Il concetto di Distretto Industriale

Per impostare correttamente lo studio del settore conciario e rendere completa l’analisi del processo di lavorazione delle pelli, non si può prescindere dall’ apporto concettuale dei sistemi locali del lavoro, apporto che si concretizza, innanzitutto, nella spiegazione delle ragioni del successo delle imprese locali. In particolare verranno esaminati il ruolo dei fattori socio-culturali e dei vantaggi, che derivano dal loro radicamento in uno specifico contesto ambientale, rappresentando sistemi fortemente innovativi e aperti al mercato internazionale. L’analisi del concetto di distretto serve, poi, come punto di partenza dell’intero studio, in quanto l’intera produzione nazionale della concia è concentrata all’interno di distretti industriali, specializzati per tipologia di lavorazione e per destinazione merceologica.

La crisi del modello fordista di produzione, fondato sulla standardizzazione dei prodotti a fronte dell’omogeneità del gusto dei consumatori e l’affermazione del paradigma sulla specializzazione flessibile, ha ridato slancio alle politiche regionali e di sviluppo locale e, più in particolare, al ruolo dei distretti nella struttura industriale nel nostro paese. Questa “rivoluzione del paradigma” ha permesso alla piccola impresa ad alta specializzazione flessibile di raggiungere un ruolo importante nella determinazione della struttura industriale di un paese e di cominciare a concentrare l’attenzione, non solo sulle caratteristiche della singola impresa, ma anche su quelle del sistema organizzativo di cui fa parte. La crisi del modello fordista ha, infatti, evidenziato la crescente importanza di modelli alternativi d’organizzazione della produzione, come quelli dei sistemi di piccole imprese localizzati, che hanno fatto perno sulla crescente valorizzazione delle risorse locali, sulla capacità di introdurre specifiche modalità d’innovazione e su specifiche forme di

regolazione sociale introdotte a livello locale. Non prescindendo da queste riflessioni di natura evolutiva sulle strutture organizzative delle piccole imprese, occorre riferirsi alla definizione specifica di distretto industriale, poiché la distribuzione territoriale delle PMI italiane è caratterizzata soprattutto dalla presenza di queste realtà e soprattutto nel settore conciario questi tipi di organizzazioni, come vedremo in seguito, costituiscono un ruolo di fondamentale importanza; appare quindi evidente la necessità di introdurre il concetto di Distretto Industriale.

I Distretti Industriali vengono definiti a partire dai Sistemi Produttivi Locali ovvero, quei contesti produttivi omogenei, caratterizzati da un’elevata concentrazione di imprese, prevalentemente di piccole e medie dimensioni e da una peculiare organizzazione interna. Posto ciò si definiscono Distretti Industriali i sistemi produttivi locali, caratterizzati da un elevata concentrazione di imprese industriali nonché dalla specializzazione produttiva di sistemi di imprese.

A tale proposito, è utile riportare brevemente il contributo fornito in materia da Alfred e Mary Marshall, i quali, già nel 1879, elaborarono per primi il concetto di distretto industriale per mostrare e dimostrare l’esistenza di una forma di organizzazione della produzione alternativa a quella fondata su stabilimenti sempre più grandi, che svolgono al proprio interno tutte le fasi caratterizzanti un dato processo produttivo; essi connotano, infatti, il distretto industriale come un diverso sentiero di industrializzazione basato sulla concentrazione territoriale di molti piccoli stabilimenti e attività localizzate, la cui peculiarità risiede nel fatto che essi includono, intendendolo come forza produttiva che va a comporsi con i fattori produttivi combinati dall’imprenditore, il “territorio su cui insiste la

produzione con tutta la sua storia, la quale si rivela nei valori, nelle conoscenze, nei costumi e nelle istituzioni tipici del luogo”4.

Per quanto, apparentemente, il porre l’accento sull’importanza delle caratteristiche storico-sociali del territorio, sul quale la produzione insiste, potrebbe evocare chiusura e provincialismo: la concettualizzazione del distretto va oltre la specificità economica, evidenziando il grande ruolo sociale svolto dal distretto stesso. Infatti, il successo di questa realtà economica-produttiva è un fenomeno caratterizzato principalmente dal forte interscambio orizzontale tra i vari componenti dello stesso territorio e con l’esterno, un interscambio in grado di strutturare il legame di solidarietà della comunità locale e di facilitare la messa in rete di conoscenza.

I Marshall individuano alcuni specifici vantaggi del distretto, quali le specializzazioni d’impresa, che si trasmettono da una generazione all’altra, la creazione di industrie sussidiarie5, l’utilizzo di macchinari fortemente specializzati e un mercato locale del lavoro specializzato. Questi elementi vengono definiti dai Marshall, nell’analisi dei due distretti inglesi di Sheffield e Soligen, come una sorta di “atmosfera”6, la quale consente ad un gruppo di imprese caratterizzato da un’elevata concentrazione di aziende piccole e media dimensione, di ottenere risultati economici confrontabili a quelli dei grandi stabilimenti industriali, grazie alle economia di agglomerazione derivanti dalla loro contiguità fisica.

4 G. Beccantini, ordinario di Economia politica all’università di Frinze, che nel 1997 ha aperto un dibattito sui distretti che nei venticinque anni successivi si è arricchito di voci e di una mole imponente di studi.

5 “le industrie sussidiarie” sono quelle che si dedicano soltanto ad un piccolo ramo del processo di produzione e lo esercitano per un gran numero di industrie vicine e sono in grado di tenere continuamente in attività macchine specializzate al massimo grado” (Principles of Economics) 6 In Industry and trade (1919) , si descrive una “atmosfera” industriale che questi due distretti hanno

acquisito e che permette loro di trarre grandi vantaggi, vantaggi che non possono essere ottenuti facilmente in altri luoghi: questa atmosfera non può essere infatti trasferita..

In Italia, il ruolo dei distretti industriali, realtà indiscutibilmente attive e dinamiche, riveste una importanza prioritaria, evidenziata dall’analisi dei dati ISTAT, che nel 2001, ha individuato sul territorio nazionale la presenza di ben 156 distretti, all’interno dei 686 Sistemi Locali di Lavoro.

Come già sottolineato la realtà distrettuale, per la sua conformazione genetica, è caratterizzata dalla dominanza della piccola impresa, a conferma di ciò in Italia il 97,2% delle imprese, che li costituiscono, hanno meno di 50 addetti e più di tre su quattro sono microimprese con meno di dieci addetti. La loro dislocazione sul territorio nazionale vede una forte prevalenza al Centro - Nord, con rispettivamente 49 distretti al Centro, 42 distretti situati nel Nord-Est e 39 sviluppati nel Nord-Ovest .

L’attuale dibattito, in ambito di letteratura distrettuale, oltre a concentrarsi sull’analisi del rischio, che la globalizzazione del mercato possa intaccare la coerenza culturale del distretto ad un punto tale da metterne a repentaglio competitività e sopravvivenza, si concentra sulla necessità del “ricambio generazionale” che l’attuale era distrettuale si trova a fronteggiare. La problematica del trasferimento dell’impresa da una generazione all’altra non è assolutamente sottovalutabile, poiché dall’evoluzione di questo inevitabile processo dipende fortemente la possibilità, per ogni piccola impresa, di proseguire l’attività. Nell’ambito di un’analisi del distretto industriale italiano emerge la centralità delle piccole imprese, quasi esclusivamente a gestione familiare, dove molte vengono tramandate di padre in figlio; considerando che attualmente solo il 30% delle aziende familiari supera la seconda generazione e solo il 15% la terza, è inevitabile affermare la necessità di porre attenzione sulla serietà del “passaggio generazionale”, come fattore strettamente correlato alla vita di un

distretto industriale. In uno scenario, infatti, nel quale il territorio sta affrontando il fenomeno della crescente domanda di lavoro non manuale ed in cui la crescita demografica è sostenuta solo dall’immigrazione, spicca la necessità, di realizzare una nuova struttura di relazioni e aggregazione di interessi, dimettendo la cultura dell’agire individuale, a favore dell’agire concentrato, in cui anche i fattori esterni devono fare la sua parte. Tutto questo andrebbe raggiunto privilegiando e inducendo gli imprenditori ad intraprendere azioni sinergiche tra patners nel campo delle tecnologie, dei trasporti e dell’export. Nel medio lungo termine, all’interno della realtà distrettuale si è registrata la latente mancanza di un vero e proprio modello teorico di riferimento, formalizzato, a priori, per lo sviluppo distrettuale, che ha indotto una imprenditoria caotica e disordinata, che ha risentito di una mancata programmazione in ambito strutturale riguardo alle infrastrutture, alla viabilità e alla formazione professionale. Per una corretta analisi della realtà si può parlare di un risultato “self-made”: il distretto si è infatti, sviluppato imparando da se stesso, auto-determinandosi su binari empirici e cercando di studiarsi al fine di indurre un processo orientato al miglioramento continuo.

La problematica del “ricambio generazionale”, strettamente legata al modello di azienda familiare alla base delle realtà distrettuali, unita alla mancanza di una disegno strategico che prepari alla successione ed allo sviluppo armonioso tra impresa e famiglia ed alla mancanza di meccanismi chiari di delega, aprono la prospettiva di un’analisi finalizzata a comprendere quali siano le variabili del cambiamento, che permetteranno la sopravvivenza del patrimonio culturale dell’azienda di famiglia in questo contesto sociale di profondo cambiamento, in modo da individuare la causa della degenerazione del fattore “ricambio generazionale” e rintracciando le modalità di sopravvivenza del patrimonio finanziario

e culturale. Per il successo e la sopravvivenza delle aziende del distretto sarà fondamentale la capacità di adattarsi, mantenendo da un lato la tradizione, tipica di questa realtà, e dall’altro integrare quest’ultima con idee innovative, in funzione delle situazioni e delle richieste provenenti dall’esterno; l’importante è che questo conflitto generazionale non si traduca nella paralisi dell’operatività o nella sottomissione di una delle parti, ma sia un punto di partenza per la trasformazione di una vecchia azienda e per l’individuazione di nuove opportunità di mercato capace di competere nei tempi futuri.

E’ auspicabile che, dalla collaborazione fra tutti gli operatori, le istituzioni, i mediatori ed i promotori di una nuova cultura si possa realizzare un nuovo sistema economico, che rispetti i valori, le esperienze delle persone e delle famiglie imprenditoriali, valorizzando le reciproche conoscenze ed abilità. Tutto questo sarà perseguibile solo se le resistenze del sistema delle aziende famigliari alle forti spinte dell’esterno, lasceranno il passo alla prospettiva di un confronto costruttivo.

2.3 Analisi del settore conciario italiano

L’industria conciaria italiana è costituita da circa 2.400 aziende, che occupano quasi 29.000 addetti, con un fatturato totale di 5.014 milioni di euro. L’Italia esporta pelli conciate in 135 paesi e copre il 70% della produzione comunitaria e leader a livello globale copre il 22% del commercio mondiale di pelli. (fonte UNIC7 su dati 2004). In relazione alla tipologia di pelli utilizzate, la lavorazione di pelli bovine si configura come trainante, seguono poi l’ovino il vitellino ed il caprino.

Le industrie conciarie, come già accennato, si sono sviluppate per la maggior parte all’interno di distretti industriali, specializzati soprattutto per destinazione merceologica di prodotto (calzatura, pelletteria, arredamento, abbigliamento, etc.) e di conseguenza per tipologia di lavorazione della pelle. Inoltre, non esistendo un unico ciclo di lavorazione standardizzato, ogni singola azienda in funzione dello specifico prodotto che realizza, è caratterizzata da una propria e particolare configurazione degli impianti. Tuttavia all’interno di una stessa realtà industriale si possono trovare delle analogie comuni tra i cicli di lavorazione, proprio perché questi sono finalizzati a produrre pelli destinate alla stessa categoria di utilizzo. In ogni modo anche a livello distrettuale è difficile arrivare ad una vera e propria standardizzazione, in quanto il ciclo di lavorazione conciario si differenzia anche per la qualità dell’articolo finito, per i particolari prodotti chimici utilizzati, per le ricette impiegate ed per i metodi di lavorazione adottati. Infine, la mancanza di una standardizzazione del layout degli impianti è dovuta alla frammentazione del ciclo di lavorazione: raramente troviamo aziende del settore che al loro interno hanno un ciclo di lavorazione completo dalla pelle grezza al prodotto finito. La maggior parte lavorano fino o a partire da uno stadio preciso del ciclo produttivo e sono caratterizzate solo dalla presenza di cicli parziali della lavorazione completa; il prodotto finito si ottiene quindi grazie al passaggio dei semilavorati tra un piccola impresa e l’altra, ne consegue che il ciclo completo della lavorazione avviene a fronte di relazioni sia verticali, tra fornitori e committenti, sia orizzontali, tra imprese anche concorrenti.

Per questo motivo all’interno dei distretti industriali si sono creati, o sarà necessario che si creino, degli hyper network composti da una rete di reti, che legano le imprese tra di loro e con le istituzioni.

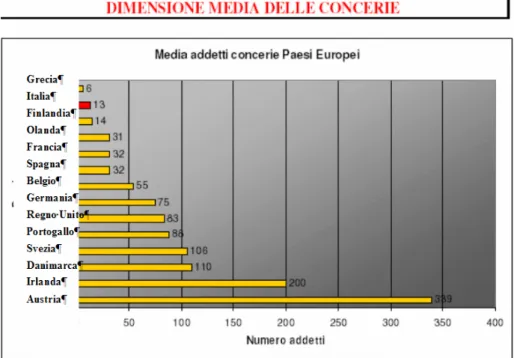

In particolare l’industria conciaria italiana si contraddistingue da quelle del resto d’Europa, in quanto essenzialmente è costituita da PMI molte delle quali a forte carattere artigianale (vedi Figura 1 e Figura 2). Il settore è infatti caratterizzato, vista la tipologia di mercato a cui fa riferimento, da richieste estremamente diversificate e variabili in intervalli di tempo ristretti. Questa specificità si è andata accentuando negli ultimi anni, connotati da una sempre più aggressiva competizione da parte dagli stati esteri; ciò ha portato alla necessità di offrire un’elevata versatilità e grande rapidità di risposta, di riuscire a creare continuamente nuovi articoli in grado di soddisfare le richieste del mercato e soprattutto della moda. A causa di questa necessità, dettata dalla flessibilità delle richieste dei clienti, in un settore esasperato dalla continua ricerca di prodotti in grado di suscitare l’interesse dei compratori, le imprese si sono dovute dotare di impianti aventi potenzialità di trattamento delle pelli maggiore di quella realmente sfruttata.

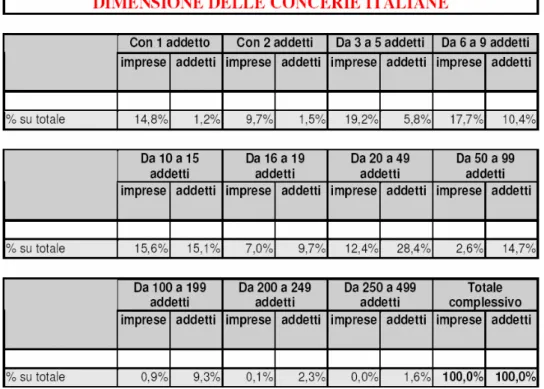

Figura 2:dalla seguente tabella, basata sui dati del 2004, si deduce che mediamente le industrie conciaria italiane possono essere classificate come PMI.

Per quanto riguarda il mercato di riferimento negli ultimi anni anche nel settore conciario è stata avvertita l’onda negativa del momento di stagnazione dei mercati internazionali e adesso si trova ad affrontare una sfida importante: rivisitare il proprio modello di sviluppo per continuare a competere nel sistema globale. Inoltre, un ulteriore ostacolo viene dalla concorrenza dei paesi esteri, avvantaggiati da disponibilità di materia prima8, bassi livelli salariali e legislazione ambientale permissiva.

8 L’import di materia prima copre infatti l’85% del fabbisogno delle concerie italiane, sia per le pelli grezze, sia per i semilavorati.

2.4 I distretti conciari in Italia

Essenzialmente composto da piccole e medie imprese, il settore conciario italiano si è sviluppato principalmente all’interno di quattro distretti industriali, che in ordine di dimensione sono:

a) Santa Croce sull’Arno e Ponte a Egola, nel pisano, dove sono localizzate circa 960 fabbriche che trasformano pelli bovine e vitellina, destinate in gran parte alla calzatura, all’abbigliamento e alla pelletteria

b) Arzignano, Zermeghedo e Montebello, in provincia di Vicenza, dove sono presenti circa 640 imprese che trattano pelli bovine e vitelline, destinate principalmente la produzione del pellame da arredamento mobili;

c) Solofra in provincia di Avellino, che conta 350 stabilimenti che trattano pelli leggere ovino-caprine destinate al vestiario;

d) ed in tono minore Turbigo, in provincia di Milano, con 80 imprese e conosciuto per i capretti da tomaia.

A queste realtà vanno aggiunte le oltre 300 unità di varia specializzazione collocate nelle varie regioni, fabbriche molto importanti si trovano infatti in : Piemonte, Trentino Alto Adige, Friuli Venezia Giulia, Marche, Abruzzo e Puglia.

Ognuna di queste aree presenta una elevata specializzazione produttiva con un carattere di “mono produzione locale”, che ha determinato nel tempo caratteristiche di integrazione con la struttura demografica, culturale e sociale del contesto di riferimento. Il dinamismo dimostrato da questi sistemi, la loro consistenza e la loro vitalità con la quale molti di essi hanno segnato lo sviluppo economico delle specifiche aree territoriali, fanno un modello di industrializzazione per il quale è significativo indicare, accanto ai

punti di forza e alle potenzialità per il futuro, gli elementi caratteristici della loro formazione. In primo luogo, l’esistenza di un modello organizzativo, basato principalmente sull’impresa familiare, ha reso prontamente disponibili tutti gli elementi, attraverso i quali le aziende hanno potuto mantenere e sviluppare nel tempo la produttività delle risorse; la struttura familiare e la lunga tradizione di attività in campi specifici, che contraddistingue le piccole imprese dei distretti conciari, rappresentano inoltre un mezzo molto efficace per il trasferimento e per l’adattamento delle competenze professionali all’interno di un’area ristretta. L’organizzazione distrettuale di settore ha permesso inoltre alle piccole imprese di realizzare una pluralità di economie relative sia ai costi della ricerca (soprattutto in ambito chimico), sia ai costi di coordinamento, informazione ed innovazione, configurando in tale sistema una sorta di mercato comunitario. Le condizioni dei fattori appena identificate, unite alla localizzazione geografica, hanno avuto un ruolo molto significativo nel favorire la formazione e lo sviluppo dei distretti conciari italiani, sia che la caratteristica del sistema produttivo integrato abbia avuto origine dalla trasformazione o dalla rottura (spin-off) di una o più imprese di dimensioni maggiori, sia che sia stata determinata dal progressivo sviluppo e dalla successiva agglomerazione di aziende artigiane preesistenti. In entrambi i casi il radicamento negli specifici contesti ambientali è stato favorito, oltre che dai fattori precedentemente analizzati, anche da altre condizioni propulsive quali: l’elevata richiesta dei prodotti, in termini qualitativi e quantitativi9; un’elevata competizione interna, che ha sensibilmente accelerato i processi di innovazione e specializzazione; la tendenza ad approfondire l’integrazione verticale fra il gruppo delle imprese

9 Le pelli migliori sono quelle prodotte in Italia; buoni requisiti, eleganza e colore sono gli elementi di successo del made in Italy; qualità e moda rendono oggi ricercate le pelli italiane nel mondo.

terminali e quindi direttamente a contatto con il mercato finale e le aziende dei settori correlati e di supporto.

Sul piano del modello imprenditoriale, accanto a una diffusa concorrenza interna ai distretti che spesso finisce per ostacolare la realizzazione di accordi e strategie comuni, la caratteristica predominante è la notevole frammentazione delle attività. In questo contesto la specializzazione per fasi del ciclo produttivo si è tradotta in lavorazione conto terzi; in questo modo il sistema produttivo riesce ad essere altamente specializzato, flessibile ed in grado quindi di assecondare in maniera efficiente le richieste specifiche della committenza, ma privo di attività direzionali effettivamente autonome. In particolare nei distretti di Santa Croce e Arzignano l’attività conciaria è integrata con varie industrie meccaniche produttrici ed esportatrici di ogni tipo di macchina per le lavorazioni della pelle. Queste aziende specializzate conosciute come “indotto” si occupano sia della parte degli impianti destinati alla lavorazioni meccaniche, sia dei macchinari per le lavorazioni chimiche; è soprattutto all’interno di queste due realtà che i fattori di successo vanno identificati sì nella flessibilità, ma anche nella continua ricerca dei contenuti qualitativi e nell’attenzione posta nei riguardi dell’impatto ambientale.

Un problema pratico, che le concerie devono affrontare, visto l’utilizzo di sostanze chimiche nel processo di lavorazione della pelle è infatti individuabile nella depurazione delle acque, nello smaltimento dei fanghi e nel trattamento e riciclaggio degli scarti di lavorazione. Nel complesso in Italia, la lavorazione conciaria è riuscita a ridurre al minimo l’impatto con l’ambiente ottenendo in alcune zone significativi risultati con il raggiungimento di standards ambientali pari e in qualche caso anche più bassi dei livelli degli altri paesi europei. Ad esempio, il problema ecologico, nel distretto

pisano, è stato affrontato dai conciatori con la realizzazione di alcune strutture depurative fra le più grandi ed efficienti in Europa. Le aziende del distretto, favorite dal fenomeno dell’associazionismo, hanno infatti dato vita nel 1980 al Consorzio Depuratore Aquarno SpA, che si fece carico di portare a compimento, nei termini di legge, l’ampliamento del già esistente depuratore centralizzato. Inoltre è stato inserito l’impianto per il recupero del cromo, che si estende su una superficie di 13 mila metri quadri e che può essere considerato il primo nel mondo, sia come dimensioni sia per la sua avanzata tecnologia. Per quanto riguarda il problema dello smaltimento dei fanghi invece è stata costituita un’altra società l’Ecoespanso, che si occupa appunto del trattamento di fanghi e ha lo scopo di trasformarli in argilla espansa e materiale inerte al fine di riutilizzare i fanghi trattati in altri cicli produttivi, in modo da non necessitare dello smaltimento in discarica e consentendo di chiudere il ciclo della depurazione senza produzione di rifiuti.

Per quanto riguarda l’organizzazione commerciale delle imprese nei quattro distretti, questa è pressoché identica: il marketing e la promozione vengono svolti da quasi tutte le aziende attraverso la partecipazione a fiere, durante le quali viene effettuata la presentazione di nuove tipologie di prodotto e il confronto dei livelli qualitativi raggiunti. Le fiere di settore rappresentano una occasione per incentivare soprattutto i contatti con gli acquirenti stranieri e promuovere il lancio di nuovi articoli sia sul mercato interno che internazionale. “Lineapelle” è la maggiore rassegna internazionale di pelli, accessori, tessuti, componenti sintetici e modelli e si tiene a Bologna due volte l’anno.

2.5 Descrizione del ciclo produttivo

Il ciclo della concia seppur di difficile standardizzazione, può essere suddiviso in quattro categorie principali: operazioni di riviera, concia, operazioni successive alla concia ed operazioni di rifinizione. In particolare nel presente documento verrà illustrato il processo di lavorazione che partendo dalla pelle di vitello produce cuoi da tomaia.

Una prima differenziazione tra le fasi può essere effettuata definendo le operazioni che avvengono nel reparto riviera, quelle di concia e quelle operazioni successive a questa, che generalmente sono indicate come lavorazioni ad umido in quanto condotte con l’impiego di notevoli quantitativi d’acqua; mentre durante le lavorazioni di rifinizione il cuoio viene asciugato e le fasi sono quindi indicate come lavorazioni a secco. Parallelamente a questi processi, ogni azienda del settore impiega delle tecniche per l’abbattimento e per il trattamento delle acque reflue rifiuti ed emissioni atmosferiche generate.

La terminologia usata per indicare la pelle durante le sue lavorazioni è molta specifica, in particolare con il termine grezzo si indicano le pelli non sottoposte ancora al processo di concia; con crust si definiscono le pelli conciate, riconciate, ingrassate ed essiccate già nei Paesi di produzione e poi rifinite nelle aziende che le ritirano; wet-blue è detta invece la pelle dei bovini o dei piccoli animali conciata al cromo, ma non terminata. Le pelli wet blue per essere finite devono venire riconciate, tinte, ingrassate e rifinite. Sia il crust, sia il wet blue sono comunque prodotti intermedi commerciabili.

A seconda del prodotto finito che si vuole ottenere il pellame deve avere caratteristiche differenti e di conseguenza deve subire

trattamenti diversi, ad esempio il pellame per tomaia è conciato per lo più al cromo, raramente al tannino e deve essere morbido, flessibile e resistente alla piegatura; mentre le pelli, destinate al rivestimento dei libri, in genere sono pelli sottili a concia mista, per le quali è richiesto un calcinaio intenso, seguito da una concia con materie vegetali.

Partendo dalle fase a monte del ciclo produttivo del cuoio una volta separate dalla carcasse nei macelli, le pelli sono vendute sul mercato: direttamente alla concerie oppure al grezzista. Dopo la consegna alla conceria le pelli grezze vengono immagazzinate e successivamente selezionate e rifilate prima delle operazioni di riviera. Normalmente nel reparto di riviera avvengono tutte quelle operazioni preliminari sia meccaniche, sia chimiche che servono a preparare il pellame alla concia vera e propria: il rinverdimento, la depilazione, la calcinazione, la scarnatura e la spaccatura.

Il reparto di concia invece, comprende normalmente i seguenti processi: la decalcinazione, la macerazione, il piclaggio e naturalmente la concia vera e propria10. Le operazioni successive

alla concia comprendono generalmente: messa a vento,

spremitura o eliminazione dell’acqua in eccesso mediante pressatura, spaccatura per le pelli di spessore più elevato come quelle bovine, rasatura, riconcia, tintura, ingrasso ed essiccazione11. Le operazioni di rifinizione comprendono invece, vari trattamenti meccanici e l’applicazione di un rivestimento superficiale; il tipo di processo di rifinizione scelto dipende fortemente dalle specifiche richieste per il prodotto finale. In genere le concerie utilizzano una combinazione dei seguenti processi: condizionamento,

10 È in questa fase che le pelli se conciate al cromo si definiscono wet blue 11 È in questa fase che il prodotto si definisce crust

palissonatura, smerigliatura, applicazione di un film di rifinizione, placcatura e stampa.

L’elenco delle suddette operazioni, divise nelle quattro categorie che abbiamo precedentemente definito, dà un’idea della complessità del processo di concia, ma non è esaustiva in quanto esistono molti altri processi, che possono essere utilizzati nelle concerie specializzate. Ad ogni modo, nei sotto paragrafi successivi, saranno descritti solo i processi più largamente utilizzati.

Ricevimento e controllo pelli Riconcia minerale

Tara sale e peso salato Disacida

Lavaggio e rinverdimento Riconcia con tannini, resine o altro Calcinaio-depilazione Tintura Scarnatura Ingrasso Peso trippa Sosta a cavalletto Decalcinazione-macerazione Piclaggio

Messa a vento e eventuale rullo caldo

Asciugamento a sottovuoto

Concia al cromo

Asciugamento su catena aerea Sosta a cavalletto Ricondizionamento Pressatura e spaccatura Palissonatura e inchiodatura Scelta in wet-blue Scelta in crust Rasatura Rifinizione Peso rasato Misurazione e vendita

2.5.1 Stoccaggio del grezzo ed operazioni di riviera Il trattamento di conservazione, al quale vengono sottoposte le pelli in questa fase, serve ad evitare la loro degradazione per il tempo che intercorre da quando vengono separate dalle carcasse nei macelli, a quando iniziano le lavorazioni nel reparto riviera. I trattamenti di conservazione per un mantenimento a lungo termine di circa 6 mesi sono salatura in salamoia, essiccazione e salatura con essiccazione. Mentre per una conservazione a breve termine che va da 2 a 5 giorni le pelli vengono semplicemente raffreddate utilizzando ghiaccio tritato o magazzini refrigerati. Questo trattamento di conservazione può essere effettuato presso i macelli, al mercato delle pelli grezze, ma anche nella stessa conceria.

Al ricevimento delle pelli in conceria viene verificato che la materia prima acquistata corrisponda a quanto pattuito con il rivenditore di pelli grezze. A questo scopo viene effettuata la tara a sale e si cerca di individuare possibili difetti che comportano un deprezzamento della pelle. La tara a sale viene effettuata su un certo numero di pelli che, dopo essere state pesate, vengono sbattute una volta dal lato carne e una volta dal lato fiore; a questo punto avviene un’altra pesatura delle pelli campione, dalla differenze delle due pesate avvenute prima e dopo lo sbattimento si ricava la tara sale, che viene presa come riferimento per tutto il lotto acquistato. La differenza tra il peso delle pelli non sbattute e la tara a sale, denominato peso salato delle pelli serve per le fasi successive per calcolare il quantitativo di reagenti necessario. Una volta controllate, le pelli possono essere selezionate e suddivise in diverse “famiglie” in base alla dimensione, al peso o alla qualità; durante questo processo di selezione avviene la rifilatura, ovvero

alcune parti delle pelli grezze, come le zampe, le code, il muso, etc., vengono in alcuni casi tagliate.

Dopo lo stoccaggio le pelli vengono sottoposte alla operazioni di riviera10. La prima operazione da fare sulle pelli salate o secche per riportarle al loro stato originale è quindi il rinverdimento. Questo tipo di operazione viene eseguita quasi sempre in un bottale, una grande botte girante di forma cilindrica, che permette alle pelli di riassorbire la quantità d’acqua persa a causa della scuoiatura11 alla quale sono state sottoposte. La durata di questo processo dipende dallo stato in cui si trova la pelle e può andare avanti da diverse ore a pochi giorni. A seconda della tipologia di materia prima utilizzata possono essere usati additivi come tensioattivi, preparati enzimatici e battericidi; va precisato che in questa primissima fase le pelli, oltre a ritornare nelle condizioni di freschezza, vengono anche lavate in modo da eliminare eventuali residui di sangue.

Subito dopo il rinverdimento le pelli vengono sottoposte alla depilazione e al calcinaio. Queste due fasi solitamente vengono svolte contemporaneamente, anche se i loro scopi sono ben distinti. Mentre, durante la depilazione di pelli bovine, si rimuovono il pelo e l’epidermide, con il calcinaio si cerca di aprire l’intreccio fibroso del derma in modo da preparare la struttura collagenica al successivo trattamento di concia. Il fatto che esse siano condotte contemporaneamente deriva dalla sinergia tra i reattivi che devono essere utilizzati. La rimozione del pelo è ottenuta con mezzi chimici e meccanici: una parte del grasso ed il materiale cheratinoso, come peli, radice dei peli ed epidermide, vengono eliminati dalle pelli mediante dei solfuri di sodio (NaHS o Na2S). Per il calcinaio invece

10 Il nome di queste operazioni deriva dal fatto che prima queste lavorazioni venivano fatte in riva al fiume.

11 La scuoiatura serve per pulire le pelli e consiste nel rimuovere sterco, sangue, sporcizia, etc, e per rimuovere il materiale interfibrillare.

viene usata la calce viva, un ossido di calcio ottenuto dalle fornaci a fuoco continuo per la decomposizione del carbonato di calcio naturale. Solitamente viene effettuato in apparecchiature di processo come bottali, aspi, mixer o vasche dove le pelli vengono distese con il pelo in alto e lasciate immerse.

Liberata dai peli la pelle viene lavata e sottoposta all’operazione di scarnatura. Questa operazione di tipo meccanico comporta una ulteriore asportazione del materiale organico in eccesso, come il grasso ed il tessuto connettivo; durante la scarnatura la materia prima è definita trippa: tecnicamente la pelle in trippa è nello stato più puro possibile e teoricamente dovrebbe essere composta solo di sostanza dermica e acqua.

La scarnatura non viene più effettuata a mano come una volta, ma viene fatta facendo passare le pelli attraverso la scarnatrice (riportata in figura 3), ovvero una macchina operatrici costituita da rulli che trascinano e premono la pelle contro un cilindro rotante ad alta velocità (1000-1500 giri al minuto), il quale con le lame elicoidali asporta il tessuto sottocutaneo.

La spaccatura è invece un’altra operazione meccanica, che permette la divisione delle pelli in due o più strati, uno contenente il fiore l’altro il lato carne. L’obiettivo primario è quello di uniformare lo spessore del fiore, la parte più pregiata della pelle, e regolarne lo spessore. Nel caso in cui la pelle sia sufficientemente spessa, quando avviene la spaccatura orizzontale dalla parte lato carne si ottiene uno strato inferiore detto crosta, che può trovare a suo volta un mercato. In particolare la spaccatura delle pelli può avvenire in due momenti del ciclo produttivo: dopo la fase di calcinaio, e quindi si definisce spaccatura in trippa, o dopo la concia, spaccatura in wet blue.

Entrambe le situazioni presentano dei vantaggi e degli svantaggi infatti, effettuando la spaccatura in trippa, le lavorazioni successive avvengono su pelli di minor spessore pertanto i tempi di diffusione dei reattivi si riducono e si riesce ad ottenere, grazie alla maggiore apertura delle fibre, un fiore più morbido e una maggiore resa superficiale. Lo svantaggio in questo caso è che il cuoio finito può risultare di spessore disomogeneo e necessitare quindi di un ulteriore processo di scarnatura. Viceversa se le pelli vengono spaccate solo dopo la concia, i tempi di diffusione dei reattivi sono più lunghi e le rese superficiali minori, ma lo spessore del cuoio è sicuramente più omogeneo.

Di seguito riportiamo lo schema di funzionamento di una spaccatrice:

Figura 4: Spaccatrice

2.5.2 Operazioni di concia

La fase di concia vera e propria delle pelli è preceduta da alcune operazioni, che a sua volta si definiscono “operazioni di concia” e consistono nella decalcinazione, nella macerazione e nello sgrassaggio.

L’operazione di decalcinazione, eseguita a complemento della depilazione, ha lo scopo di rimuovere i residui di calce dalle pelli e portarle nelle condizioni ottimali per fase successiva: la macerazione. I principali obiettivi della decalcinazione sono il graduale abbassamento del pH, ottenuto per mezzo di lavaggi e aggiunta di prodotti chimici, l’incremento della temperatura e la riduzione del grado di rigonfiamento delle pelli, al fine di ottenere la rimozione di prodotti chimici residui e di componenti degradati della pelle.

La macerazione invece, ha lo scopo di “purgare” la pelle da tutti i residui di cheratine, materia interfibrillare e sostanze grasse non ancora rimossi. Inoltre ha il compito di allentare ulteriormente la struttura collagenica e di migliorare il fiore lasciandolo liscio, pulito ed elastico. Tutto ciò si ottiene attraverso l’uso di enzimi che contribuiscono ad una decomposizione dei resti dell’epidermide, del pelo e della materia interfibrillare ed aiutano anche l’abbattimento parziale del collagene; oltre a purgare le pelli e abbattere il collagene, gli enzimi maceranti contribuiscono anche allo sgrassaggio della pelle e al suo sgonfiamento: l’eliminazione di grassi naturali implica una maggiore mobilità delle fibre e ciò permette alle molecole d’acqua di uscire più facilmente dal collagene.

La fase successiva del ciclo produttivo conciario è lo sgrassaggio. In questo caso le pelli sono sottoposte a questo procedimento solo se contengono un eccesso di sostanze grasse; per questo solitamente viene eseguita su pelli ovine e suine, al fine di evitare la formazione di saponi di cromo insolubili e di efflorescenze di grasso anche dopo stadi di lavorazioni successivi. In particolare per le pelli ovine questa operazione risulta fondamentale in quanto il loro contenuto di grasso è circa il 10-20 % del peso delle pelli asciutte e la sua composizione lo rende difficile da rimuovere. Lo sgrassaggio avviene attraverso l’impiego di detergenti e solventi organici come il cherosene, trielina ed alcol.

L’ultima fase prima della concia è definita piclaggio12, il quale viene effettuato per ridurre il pH della pelle in trippa prima di sottoporla alla concia vera e propria e la scelta dei suoi parametri, dipende proprio dalla fase successiva di concia. Questa fase molto

spesso viene eseguita nel liquore pickel, da cui prende appunto il nome.

Finalmente, dopo queste operazioni preliminari, la pelle è pronta al processo di concia. La scopo di questo processo è la penetrazione e la fissazione del materiale conciante al fine di ottenere la stabilizzazione del tessuto dermico e la sua imputrescibilità. Inoltre le pelli conciate incrementano la propria stabilità dimensionale, la resistenza alle azioni meccaniche, agli agenti chimici e al calore. I diversi tipi di concia possono essere classificati in base agli agenti concianti utilizzati:

o concia con tannini vegetali o sintetici (concia al vegetale);

o concia al cromo;

o concia con agenti alternativi: concia all’allume, concia all’olio e concia al solfato di zirconio.

Le tecniche più utilizzate sulle pelli sono la concia al vegetale e la concia al cromo; tuttavia ci sono altre sostanze che riescono a trasformare la pelle in uno stato asciutto, resistente ai batteri, senza sfaldare la struttura proteica; nonostante ciò concianti diversi dai tannini vegetali e dal cromo, fra cui anche l’oro, sono scarsamente utilizzati perché presentano dei limiti, più o meno significativi di natura strutturale, applicativa, ambientale e di costo. Solitamente il processo di concia avviene dentro appositi reattori chiamati bottali, dei grossi recipienti di forma cilindrica costruiti con doghe di legno dello spessore compreso tra 5 e 8 mm, tenute insieme da cerchi metallici; le cui dimensioni variano a seconda del tipo di operazione per il quale vengono utilizzati. Infatti, oltre che per la concia si possono utilizzare anche nelle fasi di rinverdimento e tintura delle pelli, poiché la loro struttura e l’alto grado di agitazione tra la pelle e

i prodotti utilizzati favoriscono la penetrazione di quest’ultimi all’interno della pelle stessa; per dare un’idea dell’ordine di grandezza di queste apparecchiature va detto che la loro lunghezza varia tra 1,5 4,5 m e il loro diametro tra 2 e 4 m. Al fine di garantire questa penetrazione dei prodotti, all’interno dei prodotti sono presenti dei pioli, aventi la punta arrotondata per evitare il danneggiamento delle pelli, della lunghezza di circa 25 cm che permettono, durante la rotazione del bottale, di trascinare parte delle pelli verso l’alto, per poi lasciarle ricadere sulle altre, in modo da intensificare l’azione meccanica imposta dalla rotazione stessa.

2.5.2.1 La concia al vegetale

Le materie concianti, che nel passato si impiegavano per trasformare le pelli crude in cuoio, erano soprattutto di origine vegetale. Il principio attivo responsabile del processo di concia in questo caso è il tannino, una sostanza che si trova, più o meno concentrata, in alcune parti di certe piante: nella scorza, nelle foglie, nel legno o nei frutti.

Chimicamente i tannini sono composti fenolici di composizione varia e di alto peso molecolare, le cui soluzioni in acqua presentano reazione acida; i tannini possono venire classificati in due grandi categorie: i tannini vegetali e i tannini sintetici. I tannini vegetali o naturali, che vengono estratti dalle piante, sono preparati per l’uso sotto forma di estratti concianti liquidi o secchi; a questo proposito è necessario precisare che le scorte disponibili di concianti vegetali, negli ultimi cento anni, sono state sfruttate più consistentemente di quanto il loro naturale rinnovamento lo permetta.

Il tannino è dunque il principale componente delle sostanze concianti di origine vegetale, tuttavia il pregio di queste non dipende solamente dalla percentuale tannica, ma pure dalla presenza di altri

componenti che, pur non essendo di per sé concianti, contribuiscono alla formazione del cuoio, tra queste soprattutto le sostanze amidacee e zuccherine, che per fermentazione si trasformano in acidi organici.

I tannini sintetici, invece, sono delle sostanze concianti ottenute per sintesi chimica, ad imitazione di quelle naturali e con proprietà simili di reattività verso le proteine della pelle. L’importanza di questi prodotti si sta sempre più spostando dall’impiego nella concia del cuoio per suola, al trattamento di riconcia del pellame al cromo, al quale conferiscono determinate caratteristiche di pienezza e di tocco.

Oggi il cuoio da suola viene prodotto sia per concia lenta, sia per concia rapida. La prima, ormai praticata da pochissime concerie italiane, permette di ottenere cuoi di spessore molto elevato e un maggior sfruttamento dei bagni concianti, con la diretta conseguenza di un minor impatto ambientale; di contro necessita di molto tempo, oltre tre mesi,e quindi un notevole impiego di capitale. La concia rapida, invece, è molto più indicata per la produzione di cuoi leggeri e morbidi, permette di conciare in poco più di due settimane ed avviene prima immergendo le pelli in bagni tannici nelle vasche di coloritura e successivamente immergendo le pelli nei bottali, per il cosiddetto bottalaggio, con soluzioni tanniche a concentrazioni crescenti.

La scelta di concianti vegetali offre molte possibilità, ad ogni specifico conciante va di fatto attribuita una particolare influenza sul pellame; ad esempio, gambier e sommaco sono ritenuti idonei per produrre pellame morbido, mentre gli estratti di castagno vengono utilizzati per ottenere pelli resistenti. Ad ogni modo le caratteristiche del pellame dipendono sensibilmente oltre che dalla scelta del conciante, dalle modalità della concia applicate.

2.5.2.2 La concia al cromo

La concia al cromo ha reso notevolmente più brevi e anche più facili le operazioni chimiche e tecnologiche, con un significativo risparmio di prodotti concianti vegetali. Inoltre i sali di cromo riescono a instaurare con la pelle un legame che è senz’altro più stabile di tutte le materie concianti fino ad ora conosciute.

La concia avviene a un solo bagno, dove il liquido conciante è costituito dalla soluzione di solfato di cromo, in parte basificato con l’aggiunta di un certo quantitativo di soda o di altri prodotti alcalinizzanti; l’operazione viene effettuata in bottale e deve essere preceduta dal piclaggio, che serve a facilitare e regolare la penetrazione del cromo nella pelle. Al termine della concia le pelli si presentano di colore blu chiaro (wet-blue) e hanno una reazione acida notevole, che deve essere in parte neutralizzata mediante la disacidazione, prima di sottoporle alla tintura e all’ingrasso.

Oggi la concia al cromo, grazie alle vaste cognizioni nel campo della chimica dei complessi inorganici, è diventata un processo manovrabile fino alle estreme finezze della tecnica applicativa. Inoltre, l’elevata stabilità alla temperatura tipica del pellame al cromo permette di ottenere tinture particolarmente brillanti e particolarmente solide, grazie soprattutto al forte legame di coordinazione fra cromo trivalente e la pelle. Per concludere: le buone possibilità di manovra, la breve durata dell’operazione e l’elevata qualità dei pellami ottenuti hanno conferito alla concia al cromo un posto di preminenza fra i vari tipi di cuoio.

2.5.3 Operazioni successive alla concia

Successivamente alla concia, le pelli vengono lasciate sgocciolare, lavate e messe a cavalletto a “riposare”; oppure vengono scaricate in cassoni e pressate per ridurre il contenuto di acqua prima di sottoporle ad ulteriori azioni meccaniche, quali spaccatura e rasatura.

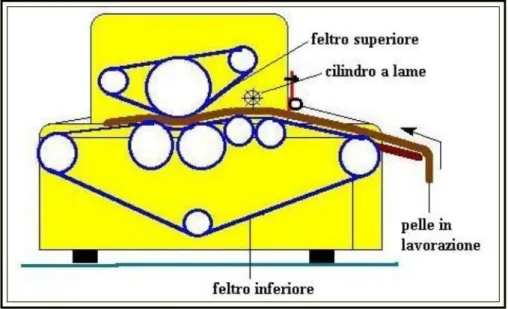

Nella fase di pressatura le pelli sono sottoposte a compressione in un sistema di cilindri rotanti, in modo da asciugarle e stenderle. Di seguito riportiamo lo schematizzazione di una pressatrice in continua (figura 5):

Figura 5: Schema di funzionamento di una pressatrice

A questo stadio del ciclo di produzione le pelli vengono selezionate in diverse categorie, dopodiché vengono ulteriormente lavorate o vendute direttamente sul mercato. Le pelli pressate, se non sono già state spaccate in trippa13 o se sono pelli pesanti e

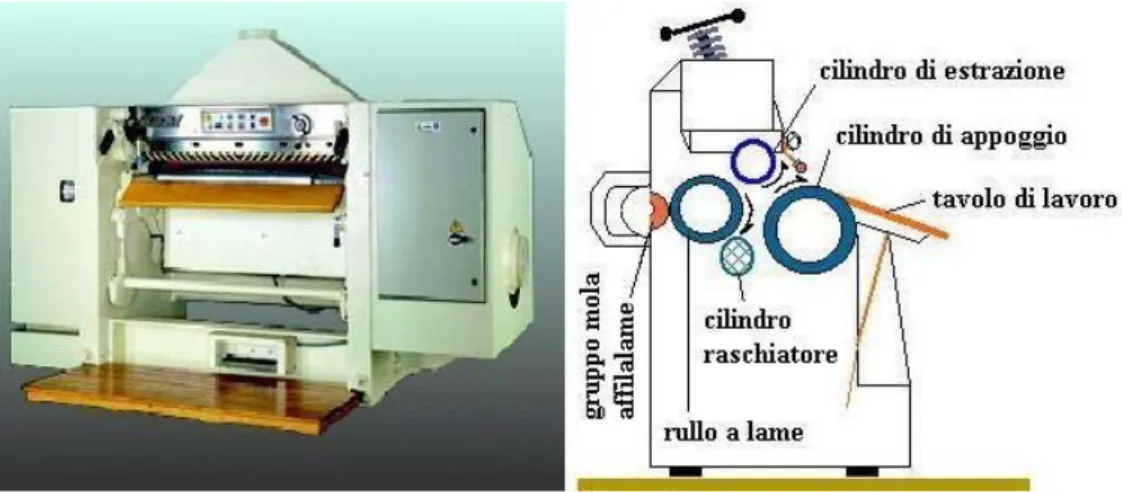

spesse, vengono sottoposte nuovamente alla spaccatura, spaccatura in wet blue. Altrimenti le pelli sono sottoposte direttamente alla rasatura. L’operazione di rasatura serve ad rendere uguale lo spessore delle pelli e la precisione, che si riesce ad ottenere, è nettamente superiore a quella ottenibile con una spacciatrice. Per questo motivo la rasatura viene effettuata quando sono richieste piccole regolazioni dello spessore e quando non è possibile effettuare la spaccatura sulle pelli. Essa viene effettuata attraverso macchine rasatrici che, grazie ad una serie di rulli a lame affilate, asportano dal lato cerne parte della pelle. A titolo esemplificativo riportiamo la foto e lo schema di funzionamento di una rasatrice (figura 6).

Figura 6: Rasatrice e suo schema di funzionamento

Prima di passare alle operazioni di caratterizzazione della pelle (riconcia, tintura ed ingrasso), è necessario che le pelli conciate al cromo siano sottoposte al trattamento di disacidazione, in modo da eliminare l’eccessiva acidità delle pelli stesse, rendendole meno reattive con i prodotti utilizzati nella riconcia, nella tintura e nell’ingrasso. In particolare la fase di neutralizzazione serve

solamente per portare la pelle a dei valori di pH adeguati, per poter essere sottoposta ai processi successivi.

Dopo la concia, la pelle in trippa ha subito delle modifiche alle sue proprietà iniziali, diventando un prodotto imputriscibile con grande stabilità idrotermica e in grado di mantenere inalterate le proprie caratteristiche nel tempo; tuttavia la sua applicabilità pratica e il suo valore commerciale sono determinati da proprietà legate all’aspetto esterno, come il colore, la brillantezza, la finezza della superficie, etc. ed altre caratteristiche di tipo meccanico, come la flessibilità, la morbidezza, la rigidità, etc. Pertanto i processi di caratterizzazione del prodotto sono fondamentali ed includono tutti i trattamenti di tipo meccanico e chimico, che permettono di arrivare ad un prodotto di valore.

In particolare la riconcia viene eseguita per raggiungere i seguenti obiettivi:

migliorare la percezione tattile della pelle;

riempire gli spazi interfibrillari, per ottenere caratteristiche fisiche più uniforme;

migliorare la smerigliatura;

migliorare la resistenza agli alcali ed alla traspirazione;

migliorare l’uniformità della tintura successiva.

La tintura invece è effettuata per conferire alle pelli la colorazione caratteristica su tutta la superficie e generalmente viene effettuata con coloranti acidi solubili in acqua; il tipo di tintura effettuato dipende soprattutto dal tipo di concia, che la pelle ha subito, in quanto a seconda dell’agente concionante utilizzato, il colorante può reagire diversamente.

A questo punto le pelli necessitano di una lubrificazione denominata ingrasso, per evitare l’incollaggio delle fibre dermiche e per conferire pienezza e morbidezza all’articolo finito; infatti, anche quando tutte le operazioni di preparazione e di concia delle pelli sono condotte nel migliore dei modi, il pellame si presenta duro e fragile, privo di quella morbidezza richiesta dalle sue applicazioni. L’operazione di ingrasso è quindi indispensabile per tutti i tipi di pellame e ha lo scopo di rivestire con uno strato di grasso gli elementi fibrosi della pelle disidratati dai processi precedenti di concia. Mediante questo trattamento inoltre il pellame acquista alcune caratteristiche d’uso, infatti, a seconda dell’intensità del trattamento e del tipo i sostanze usate è possibile influire su diversi aspetti come: morbidezza, cedevolezza, pastosità, peso specifico, resistenza allo strappo, elasticità, potere assorbente, permeabilità al vapor d’acqua, idrorepellenza e tatto superficiale. Infine il trattamento d’ingrasso agisce anche contro lo sporco, le macchie e la polvere, rendendo più facile la manutenzione delle pelli e di conseguenza garantendo una maggiore durata nel tempo del prodotto. Tra i prodotti ingrassanti utilizzati troviamo oli e grassi di origine vegetale e di origine animale, ma potrebbero anche essere utilizzati quelli sintetici basati su oli minerali.

Gli oli e i grassi utilizzati in conceria si possono classificare, a seconda della loro origine:

a. sostanze grasse di origine animale, come ad esempio: l’olio di piede di bue, il grasso di cavallo, il giallo d’uovo, etc.

b. Sostanze grasse di origine vegetale, come ad esempio: l’olio di ricino, l’olio d’oliva, l’olio d’arachidi, l’olio di palma, etc.

c. Oli di animali marini, tra cui ricordiamo l’olio di balena, l’olio di fegato di merluzzo e l’olio di foca.

d. Oli sintetici ed oli minerali.

In generale l’ingrassante viene incorporato per via meccanica e può essere legato alla fibre in modo più o meno solido.

Il cuoio riconciato, tinto ed ingrassato, prima delle operazioni a secco viene impilato su un cavalletto a “riposare”, per favorire la diffusione e la fissazione dei riconcianti, degli ingrassanti e dei coloranti. Conclusa la sosta a cavalletto, che può durare dalle 12 alle 24 ore, si passa all’asciugatura delle pelli umide, il cui obiettivo oltre a quello di essiccarle, è quello di ottimizzare la qualità e la resa delle superfici. La tecnica utilizzata per l’asciugatura ha di fatto una specifica influenza sulle caratteristiche finali del cuoio; solitamente le tecniche di essiccazione sono successive alla riduzione meccanica del contenuto di umidità, messa a vento o pressatura, e possono avvenire in catena aerea, sottovuoto, tramite fissazione su telai a mezzo pinze o tramite incollaggio su lastra di vetro o acciaio.

Quasi tutte le pelli sono sottoposte alla messa a vento, al fine di eliminare l’acqua che si è depositata tra le fibre durante le lavorazioni precedenti, ma anche per stendere il fiore ed attenuarne la rugosità superficiale. Il nucleo operativo della macchina di messa a vento è costituito da un sistema di rulli mostrato nella figura seguente. La stesura del fiore avviene grazie al cilindro a lame elicoidali e non affilate (colore blu); m e n t r e il cilindro pressatore (in giallo), ricoperto di feltro che assorbe acqua, provvede ad esercitare una forte pressione sulle pelli, facendo uscire dalle fibre gran parte dell’umidità. I cilindri in verde, rivestiti di gomma,

provvedono al contrasto con il cilindro pressatore e ad avvicinare il cuoio verso il rullo a lame.

Figura 7: Messa a vento

Un’altra macchina simile alla messa a vento è quella definita a rullo caldo, ma in questo caso il cilindro di trasporto è riscaldato mediante un sistema di trasmissione del calore. Questa lavorazione è facoltativa e viene effettuata solo su cuoi, che hanno già subito la messa a vento, al fine di togliere l’impronta di feltro che può essere stata lasciata dalla messa a vento e per chiudere il fiore, ovvero restringere il diametro dei pori.

L’essiccatoio a sottovuoto invece, è un impianto utile per eliminare l’umidità della pelle; in esso si combinano gli effetti del calore e quelli della depressione. Le pelli infatti vengono preventivamente pressate e poi distese su un ripiano di acciaio riscaldato sul quale si chiude ermeticamente un altro ripiano, collegato ad una pompa a vuoto: nello spazio tra i due ripiani si crea una depressione che permette all’acqua di vaporizzare facilmente.

Qualsiasi sia la tecnica, mediante la quale le pelli sono asciugate, queste vengono sottoposte ad una ulteriore asciugatura su catena aerea, durante la quale vengono appese a bastoni o tubolari di alluminio o intelaiate con l’uso di pinze. Questa ulteriore

essiccazione può essere realizzata in camere a circolazione forzata d’aria riscaldata o in tunnel percorsi da una catena mobile, in questo caso si parla di riscaldamento a microonde, a raggi infrarossi o per convenzione.

2.5.4 Rifinizione

Complessivamente l’obiettivo della rifinizione è quello di nobilitare l’aspetto del cuoio e di fornirgli speciali caratteristiche, che lo migliorino dal punto di vista estetico, tattile, con un particolare riferimento al colore, alla brillantezza, al tatto e alla resistenza a stress meccanici (graffi, urti,etc.). La rifinizione comprende dei trattamenti meccanici e chimici molto variabili, essendo differenti gli usi che i cuoi e i pellami dovranno avere. Tra l’elevata varietà di operazioni meccaniche di rifinizione finalizzate a migliorare l’aspetto e il tatto del cuoio, possiamo trovare:

♦ Il condizionamento, eseguito per ottimizzare il contenuto di umidità nella pelle necessario per le operazioni successive;

♦ la palissonatura, utilizzata per ammorbidire il cuoio; ♦ la smerigliatura/depolverazione, ovvero abrasione della

superficie del cuoio e rimozione della polvere prodotta dalla superficie del cuoio stessa;

♦ la bottalatura a secco o ammorbidimento meccanico; ♦ la lucidatura;

♦ la satinatura, per rendere il fiore liscio;

♦ lo stampaggio/tamponatura per stampare/creare un disegno sul cuoio creando piacevoli effetti moda o fantasia.

Naturalmente la lista riportata non è esaustiva, in quanto esistono molte altre operazioni per cuoi speciali come quelli da suola. In generale queste operazioni di tipo meccanico possono essere effettuate prima o dopo l’applicazione di strati successivi di rivestimento. Infatti gli strati di rifinizione si devono legare saldamente e durevolmente alla pelle e la loro applicazione deve essere distribuita uniformemente, senza che si verifichino striature o macchie. Lo scopo dell’applicazione di un rivestimento superficiale è quello di fornire una protezione dagli agenti esterni e fornire un colore per modificare o rinforzare quello della tintura.

In generale la rifinizione può essere ad effetto trasparente o coprente; è ovvio che una pelle esente, da difetti, non necessita di particolari trattamenti, ma solo di una leggera correzione della mano con un film trasparente14. Opposto è il secondo caso, tipico della rifinizione delle croste, le cui esigenze, secondo gli articoli, possono oscillare fra questi due estremi a qualsiasi grado intermedio. Molto importante nell’applicazione del film è in ogni caso la tecnica applicativa utilizzata: negli ultimi anni sono stati introdotti in concerie nuovi impianti per migliorare e semplificare il processo ed oggi la rifinizione si può effettuare in vari modi a spruzzo, a velo, a tampone, a rulli oppure alternando le varie macchine. Il sistema detto a rulli, rool coating, permette di risolvere molti problemi di ordine ecologico ed ambientale, in quanto rispetto all’applicazione a spruzzo, garantisce un sostanziale risparmio di tempo e di prodotti chimici, talvolta superiore al 40% e permette di ottenere effetti speciali, impossibili da raggiungere con altri sistemi.

Il requisito base della rifinizione deve essere soprattutto quello della buona stabilità, poiché il pellame deve conservare il più a lungo possibile il suo aspetto e le sue caratteristiche come se fosse

appena prodotto: la tinta non deve alterarsi, l’effetto lucido non deve offuscarsi e quello opaco non deve acquistare lucentezza. La pellicola di rivestimento deve quindi aderire perfettamente senza screpolature e sfogliature alla pelle, deve rimanere elastica anche a basse temperature e non deve divenire appiccicosa a quelle alte, non deve rompersi nei punti di flessione, ma allo stesso tempo deve essere abbastanza dura per resistere sufficientemente a graffi e abrasioni.

L’ottimizzazione delle eccellenti qualità di un prodotto naturale, quale è appunto la pelle conciata, grazie alle molteplici possibilità offerte dalla chimica moderna, è l’obiettivo e la sfida delle concerie italiane d’oggi dove la tendenza all’aspetto naturale, abbinata alla soddisfazione di tutte le esigenze relative all’uso, sta acquistando sempre maggiore importanza.

2.6 Valutazione dell’’impatto ambientale

Uno dei principali problemi del settore della lavorazione delle pelli e della concia è rappresentato dal rapporto tra produzione e tutela ambientale ed è proprio per questo che, all’interno dei distretti, le associazioni di categoria si sono impegnate per favorire la creazione di un metodo di sviluppo sostenibile per i comprensori a cui fanno riferimento. Obiettivi principali di tali azioni, oltre al risanamento del territorio, sono: la valorizzazione della qualità ambientale, la formazione di una cultura imprenditoriale sensibile a queste problematiche, la creazione di una rete, che permetta la stretta collaborazione tra le imprese e gli enti di riferimento e la garanzia della competitività del sistema produttivo. Quest’ultimo aspetto è imputabile soprattutto al graduale abbattimento dell’incidenza dei costi sostenuti dalle concerie per la gestione dell’impatto ambientale.

Per sottolineare l’importanza di questi aspetti, dopo aver già accennato nel paragrafo precedente alle iniziative intraprese dal distretto pisano, riportiamo una breve descrizione del progetto “Giada” sviluppato nel polo di Arzignano. Tale progetto ha portato, dopo un primo periodo di sperimentazione, alla definizione di un sistema di indicatori per misurare i valori ambientali, in base ai quali viene redatto il rapporto sullo stato ambientale in questo distretto industriale. Gli obiettivi del progetto prevedono l’adozione di soluzioni operative atte a diminuire l’inquinamento atmosferico, idrico e del suolo attraverso l’innovazione tecnologica delle imprese; congiuntamente si avrà un coinvolgimento dei cittadini nella definizione delle politiche ambientali, al fine di garantire lo sviluppo

economico e migliorare la qualità della vita. Il risultato finale del progetto “Giada” è la creazione di un’agenzia locale che, superando gli attuali ostacoli determinati dalle moltissime competenze divise fra i vari enti, diventi il punto di riferimento per i cittadini, le imprese e gli enti locali.

Nel 1996 la UE ha pubblicato la Direttiva 96/61/CE (Direttiva IPPC), che stabilisce una serie di regole comuni per il rilascio delle autorizzazioni alle installazioni industriali in Europa; l’acronimo IPPC significa “Integrated Pollution Prevention and Control”, e riguarda la prevenzione e riduzione integrate dell’inquinamento. In Italia, la Direttiva IPPC è stata recepita con i seguenti atti legislativi: Decreto Legislativo n°372 del 4 agosto 1999, Decreto Ministeriale del 23 novembre 2001 ed infine Decreto Ministeriale del 26 aprile 2002; lo scopo del D.Lgs. 372/99 è quello di minimizzare l’inquinamento causato dalle varie sorgenti, richiedendo per tutti i tipo d’impianto elencati nell’Allegato 1 del documento, la necessità di ottenere autorizzazioni integrate dalle autorità dei vari paesi, in assenza dei quali non potranno operare. Il concetto di autorizzazione integrata implica che le autorizzazioni devono tenere conto dell’insieme delle prestazioni ambientali degli impianti, ovvero delle emissioni nell’aria, degli impatti sulle acque, sul suolo, della produzione dei rifiuti, dell’impiego di materie prime, dell’efficienza energetica, del rumore, della prevenzione degli incidenti, della gestione dei rischi, etc.

La direttiva IPPC, così come il D.Lgs. 372/99, al capo 6 dell’Allegato 1 include nel proprio campo di applicazione gli “impianti per la concia delle pelli qualora la capacità di trattamento superi le 12 tonnellate al giorno di prodotto finito15”. Tuttavia l’effettiva

15 Per prodotto finito è da intendersi la pelle al termine della lavorazione conciaria e pronta per essere trasformata in manufatto, anche se non ancora tinta o rifinita.; per le aziende che quantificano la produzione in metri quadri/anno, il calcolo dei Kg prodotti dovrà essere effettuato considerando un peso unitario medio delle diverse tipologie di articoli finiti; altrimenti un’altra ipotesi può essere l’adeguamento della normativa in base alla superficie.

applicabilità del decreto al settore conciario italiano, tenendo conto delle considerazioni fatte nei paragrafi precedenti, non è così immediata ed efficace. Ricordiamo, a tale proposito, che raramente le aziende hanno un ciclo di lavorazione completo, che molte lavorazioni vengono effettuate da terzisti, con ingressi ed uscite in diversi punti del ciclo di lavorazione ed infine che, a seconda del ciclo di lavorazione, la stessa pelle ha un peso differente, principalmente dovuto al suo quantitativo di umidità. Inoltre l’industria conciaria italiana si contraddistingue da quelle del resto d’Europa in quanto è essenzialmente costituita da PMI. Vista la specificità del settore risulta praticamente impossibile indicare quanti e quali siano i siti conciari IPPC, a tale proposito però va precisato che la commissione europea ritiene di dover riesaminare i criteri relativi alle soglie per l’identificazione dei siti IPPC.

La peculiarità della situazione italiana, rispetto allo standard europeo, risulta ancora marcata per il fatto che nei grandi poli conciari, le imprese non possedendo singoli scarichi, fanno uso di depuratori consortili, ed è per questo che è difficile e forse anche poco significativo monitorare gli scarichi di ogni singola conceria, in quanto il problema dell’inquinamento, dovuto a reflui acquosi, forse è più di pertinenza del depuratore consortile che della singola conceria.

Emerge chiaramente che la tematica ambientale riveste un ruolo fondamentale all’interno del settore conciario, il cui ciclo produttivo comporta una serie di operazioni meccaniche, ma soprattutto chimiche per le quali è necessario monitorare l’impatto ambientale. Per individuare gli aspetti ambientali relativi alle lavorazioni di una conceria non si deve prescindere dalle diverse fasi del ciclo produttivo generico, che può essere utile come “guida”

per individuare i problemi di impatto ambientale all’interno di una conceria.

Figura 8. Il Grafico mostra le diverse fasi di un generico ciclo produttivo.

Inoltre un problema pratico, che le concerie devono affrontare, è dovuto al fatto che molti prodotti chimici utilizzati nel loro ciclo produttivo, sono realizzati e commercializzati su licenza esclusiva; poiché numerosi fornitori non specificano la composizione chimica del prodotto, le concerie sono talvolta costrette a richiedere ulteriori informazioni sui prodotti chimici, per determinare l’impatto ambientale dei prodotti impiegati. La difficoltà di valutazione dell’impatto ambientale deriva anche dal fatto che per una conceria non è raro impiegare oltre 300 sostanze chimiche diverse nel processo di lavorazione della pelle; per semplificare talvolta viene utilizzata come una unica fonte d’informazione, la scheda di prodotto per la sicurezza che contiene dati sulla tossicità dei prodotti per l’uomo e l’ambiente: tuttavia l’affidabilità dei dati

disponibili è discutibile, perché questi sono ricavati da esperimenti di laboratorio.

In generale l’impatto ambientale dipenderà da molti fattori, tra i quali naturalmente la sostanza chimica scelta, il mezzo in cui viene rilasciata, l’effettiva concentrazione ricevuta dall’ambiente16, la trasformazione delle sostanze chimiche dovuta ai processi chimici e biologici prima e dopo lo scarico nell’ambiente, la continuità o discontinuità dello scarico ed infine le caratteristiche dell’ambiente di destinazione.

Gli impatti ambientali delle concerie, oltre che dai prodotti chimici utilizzati, derivano anche dal consumo di altre materie prime, come le pelli grezze e l’energia e si traducono in flussi di rifiuti liquidi, solidi e gassosi:

− Le acque reflue provengono essenzialmente dalle lavorazioni a umido effettuate nel reparto riviera e di concia e dalle operazioni successive alla concia.

− Le emissioni atmosferiche sono invece dovute ai processi di rifinizione a secco, anche se possono prodursi anche negli altri reparti della conceria.

− I rifiuti solidi derivano principalmente dalle operazioni di scarnatura, spaccatura, rasatura e rifilatura, ma un ulteriore fonte potenziale è rappresentata dai fanghi dell’impianto di trattamento degli effluenti; molti di questi rifiuti possono essere considerati come sottoprodotti e venduti come materie prime in altri settori industriali.

16 Si tenga presente che le quantità nelle acque di scarico non sono direttamente dipendenti dalle quantità immesse; alcuni agenti vengono assorbiti quasi completamente, reagiscono nel processo o precipitano durante il trattamento delle acque di scarico.

Lo schema riportato di seguito, figura 9, indica in termini generali i quantitativi in entrata e in uscita di materie prime per un processo convenzionale di concia al cromo di pelli bovine salate, per ogni tonnellata di pelle grezza trattata.

Figura 9: Dalla seguente tabella basata sui dati del 2004, si deduce che mediamente le industrie conciaria italiane possono essere classificate come

PMI.

I flussi idrici in uscita dalle concerie si distinguono per il loro elevato contenuto di agenti inquinanti organici ed inorganici. Poiché le concerie impiegano una sequenza di processi discontinui utilizzando un’ampia gamma di materie prime, i loro scarichi sono di natura complessa ed hanno caratteristiche variabili in funzione del tempo, della tipologia di processo e di conceria; inoltre le strategie