165

CAPITOLO 6

Confronto tra le tecniche di movimentazione di piazzale

in un terminal di transhipment

6.1

Introduzione

Nei capitoli precedenti abbiamo approfondito le caratteristiche di un terminal di transhipment, facendo riferimento al porto di Gioia Tauro.

E’ nota ormai, nei terminal import/export, l’esistenza di agenti aleatori legati ai veicoli esterni (camion) che arrivano nel porto per caricare o scaricare; questi, non hanno un orario preciso di arrivo, perché dipende da molti fattori come traffico, percorsi, spedizionieri,… A differenza dei porti tradizionali (import/export), nei terminal di transhipment gli arrivi e le partenze dei contenitori sono noti sempre, in quanto coincidenti con gli orari delle navi su cui devono viaggiare. Il tutto, quindi, avviene in maniera deterministica, senza lasciare spazio alla casualità.

Conoscendo, così, un piano di arrivi e partenze, nei porti di transhipment è possibile programmare, in maniera quasi rigorosa, gli attracchi delle varie navi e, di conseguenza, tutte le operazioni ad esse legate.

Nel terminal di Gioia Tauro abbiamo visto che la decisione circa lo spazio per l’approdo di una nave dipende da vari fattori come dimensioni, pescaggio, tipologie (madre, feeder) della nave e rapporti contrattuali con la linea. In ogni modo, conoscendo con almeno una settimana di anticipo gli arrivi previsti, e conoscendo le caratteristiche delle navi, è possibile pianificare l’intervallo di bitte in cui attraccherà ciascuna nave.

166 La conoscenza dell’approdo futuro per una determinata nave permette di pianificare anche l’allocazione dei container ad essa destinati, con lo scopo di minimizzare la distanza per l’imbarco.

Caratteristica del piazzale di un terminal di transhipment è, infatti, quella di costituire una sorta di parcheggio momentaneo dei container, che non lasciano il porto via terra ma solo via mare (trasbordando su altre navi). Su questo principio, i container scaricati non devono essere portati troppo distanti dalla banchina (in modo da non ritardare le operazioni di scarico) e, nello stesso tempo, si devono avvicinare all’attracco previsto per la nave su cui proseguiranno il loro viaggio (per non rallentare l’imbarco).

La distanza dalle banchine dei blocchi di container è quindi un parametro fondamentale legato alla gestione delle aree di stoccaggio, che influenza in modo decisivo la tempistica e, quindi, la produttività di un terminal (intesa come TEUs/h movimentati dalle gru di banchina).

Per comprendere l’impatto di un punto di produttività in termini di performance, è utile un piccolo esempio riferito a Gioia Tauro, supponendo di avere 2000 movimenti da fare e 5 gru di banchina (crane):

25 mov/hr per crane ci dà: 2000/125=16 hr di operazioni 22 mov/hr per crane ci dà: 2000/110=18 hr di operazioni

Due ore di operazioni in più su una nave diretta a Suez, possono significare anche la perdita di un giorno intero (a Suez si può prendere il convoglio la sera alle 19.00, alle 20.00 od alle 21.00, oppure la mattina successiva alle 8.00).

Supponendo di avere a disposizione un certo numero di gru di banchina ed una certa area di stoccaggio, la produttività e la capacità di deposito del porto dipendono molto dalle attrezzature utilizzate per movimentare i contenitori.

Lo scopo di questo capitolo è proprio quello di confrontare le tipologie dei mezzi di movimentazione di piazzale, da un punto di vista operativo ed

167 economico, in modo da fornire un’idea completa nella scelta della soluzione ottimale per un terminal di transhipment.

6.2

Tipologie di movimentazione

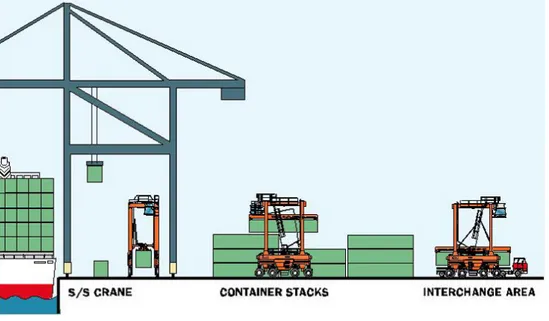

Come abbiamo visto, in un terminal sono necessarie diverse attrezzature per la movimentazione dei contenitori tra le varie zone del porto:

·

trasporto dalla nave alla banchina (e viceversa);·

trasporto dalla banchina all’area di stoccaggio (e viceversa);·

trasporto tra varie aree del piazzale;·

disposizione container su vari tiri.Per il carico/scarico dalla nave la scelta dei mezzi ricade, ormai per tutti i porti, sulle gru di banchina Post Panamax (o simili) di cui si è parlato in precedenza. Il vantaggio di queste attrezzature riguarda l’altezza rispetto al piano della banchina di quasi 50 metri, che non vincola le dimensioni delle navi in accosto, essendo in grado di servire anche transoceaniche da oltre 6000 TEUs. La velocità con cui caricano/scaricano i contenitori sulla nave è molto elevata, anche se dipende particolarmente dalla rapidità degli equipment di piazzale (con cui interfacciano continuamente) e dal percorso che questi devono compiere per andare a prelevare (o depositare) un contenitore.

Per quanto riguarda il trasferimento (su diverse distanze) dei container ed il loro impilaggio/disimpilaggio nelle varie aree, abbiamo visto, nel paragrafo 2.5, che vi sono due soluzioni fondamentali che riguardano i sistemi con Straddle Carrier e con Gru di Piazzale.

Gli straddle Carrier trasportano i container dalla banchina (raccogliendolo direttamente sotto la gru) a qualsiasi area di piazzale e li impilano, senza

168 dover ricorrere a mezzi intermedi per il sollevamento. Questa ipotesi richiede però un’ampia area perché, come visto, gli Straddle Carrier impilano fino ad un massimo di tre tiri (in commercio ne esistono anche da 4 tiri, vedi figura 6.1). Il vantaggio di questa soluzione è che si velocizzano le operazioni di trasporto e stoccaggio (effettuati da un’unica macchina) e si minimizzano le manovre di presa container (per prelevare un container ne devo spostare al massimo altri due). Il ciclo di lavoro dello Straddle Carrier funziona così:

·

la gru di banchina deposita il container, a terra, nell’area buffer (area sottostante la portainer compresa tra le due rotaie della stessa);·

lo Straddle Carrier che deve prelevare quel container (dopo aver atteso che il carrello della gru sia di nuovo verso mare) si porta sopra di esso e lo solleva con lo spreader;·

tenendo il container in basso per non rischiare ribaltamento, lo Straddle Carrier raggiunge l’area di stoccaggio stabilita (oppure un gate, cioè area per treno o camion esterno) in cui deposita il carico.169 Nei terminal in cui si utilizzano Gru di Piazzale, al contrario, sono necessari mezzi aggiuntivi (in genere autocarri, ma anche multitrailer) per il trasporto dei container dalla banchina al blocco. Questo perché le gru di piazzale, anche se RTG (su gomma) e quindi più flessibili negli spostamenti, si muovono solo lungo gli stack, avanti e indietro. Sarebbe assurdo ed antieconomico farle arrivare alla banchina. Il vantaggio di questa soluzione consiste nella maggior altezza raggiungibile nell’impilaggio, che arriva a 5-6 per le RTG ed a 7 per le RMG. Questo fa sì che, a parità di container da stoccare, con questa movimentazione lo spazio necessario sia molto inferiore a quello richiesto con l’uso degli Straddle Carrier. Il ciclo di lavoro della Gru di Piazzale funziona così:

·

la gru di banchina deposita il container sul pianale di un camion. Quest’ultimo può essere un camion esterno (che, quindi, lascerà il terminal col proprio carico) oppure un camion interno;fig.6.2 Camion sotto gru di banchina

·

il camion interno si muove nel piazzale verso il blocco di container in cui è previsto debba essere allocato quello che sta trasportando;170

·

raggiunta l’area di stoccaggio stabilita, il camion interno si mette sotto la Gru di Piazzale (nella corsia riservata) la quale solleva il container dal pianale e lo va ad allocare nello slot previsto.fig.6.3 Camion sotto gru di piazzale

Volendo effettuare un confronto tra queste due tipologie di movimentazione, possiamo così esaminare vari aspetti:

1. Altezza di stoccaggio massima raggiungibile: questo fattore porta il vantaggio alle Gru di Piazzale con cinque-sette tiri contro i tre massimi degli Straddle Carrier.

2. Spazio richiesto: data una certa quantità di container da impilare, si capisce come con gli Straddle Carrier (che raggiungono un’altezza di quasi la metà delle RTG) sia richiesta un’area le cui dimensioni sono circa il doppio di quelle richieste con le RTG.

3. Movimentazioni per prelevare un container: come è facile intuire, avendo minori altezze, con l’impiego degli Straddle Carrier devo eseguire al massimo due movimentazioni aggiuntive per prelevare un contenitore che sta al primo tiro. Nel terminal di Gioia Tauro si tende, inoltre, a livellare il piazzale al secondo tiro, per agevolare ulteriormente la presa dei container. Utilizzando le Gru di Piazzale

171 invece, anche nell’ipotesi di RTG (5°tiro) posso dover spostare un massimo di 4 container; per evitare queste eccessive movimentazioni devo programmare molto attentamente le aree di stoccaggio.

4. Flessibilità: abbiamo visto che gli Straddle Carrier, date le loro dimensioni, sono molto flessibili e veloci negli spostamenti all’interno del terminal. Le Gru di Piazzale al contrario, hanno bisogno di grandi spazi per spostarsi da un blocco all’altro (ricordiamo inoltre che con le RMG non è nemmeno possibile la curvatura, sono legate all’impianto delle rotaie).

5. Mezzi richiesti: a differenza degli Straddle Carrier (che trasportano ed impilano) le Gru di Piazzale devono essere sempre affiancate da mezzi interni di piazzale (camion, multitrailer) che trasportano i container dalla banchina all’area di stoccaggio servita dalla RTG. 6. Produttività: in un terminal, abbiamo visto che questo aspetto si

misura come il numero di TEUs movimentati in un’ora dalle gru di banchina. E’ un parametro che è molto influenzato dai mezzi utilizzati per il trasporto e lo stoccaggio nel piazzale. Con il sistema Straddle Carrier le gru di banchina depositano il contenitore a terra nell’area buffer, dalla quale gli SC lo prelevano e lo portano all’area di stoccaggio. Pur essendoci lo spazio per ospitare tre container contemporaneamente, il carrello della gru di banchina, prima di depositare (o prelevare) un contenitore da terra, deve attendere, per sicurezza, che non vi siano Straddle Carrier in manovra nell’area sottostante. Con il sistema RTG, come abbiamo visto, le gru di banchina depositano il contenitore direttamente sul pianale di un camion che, così, si allontana subito dal buffer gru, lasciando l’accesso libero ad un altro. In ogni caso, la produttività di un terminal dipende molto dalla situazione contingente e dai criteri gestionali delle varie risorse a disposizione.

172 7. Costi: questo fattore è molto importante per il management di un

porto. Poiché lo spazio è una risorsa fondamentale, se i costi delle due tipologie di movimentazione fossero paragonabili, si userebbero sempre le Gru di Piazzale. Tuttavia queste ultime comportano una spesa maggiore (come vedremo in seguito).

Per effettuare un confronto tra queste due tipologie di movimentazione, ricordiamo che in un terminal di transhipment tutto è programmato e quindi è possibile avere un piano di arrivi, su cui si basano tutte le operazioni da effettuare. Nei prossimi paragrafi è stata presa in considerazione una simulazione svolta dalla ISL1, dal titolo “Comparison of different operation

systems for the Medcenter Container Terminal, Gioia Tauro”, nella quale si

esaminano le due tecnologie da un punto di vista operativo ed economico.

6.3

Ipotesi della simulazione

Nel 2001 MCT ha movimentato 2,5 milioni di TEUs e nel 2002 è arrivato a superare i 3 milioni, anche se questo dato è destinato a crescere negli anni, facendo appartenere il porto ai migliori venti del mondo. La locazione geografica di Gioia Tauro fa di esso un naturale nodo di transhipment (la quota attuale di transhipment è del 96%).

Per le operazioni sono attivi un piazzale di 1,2 milioni di m² ed una banchina lunga 3011 metri, con 18 STS (gru di banchina) e tre gru mobili su gomma. Le operazioni di piazzale, come visto, sono dovute a SC (Straddle Carrier), con il sistema 1 su 2 (cioè, massimo tre tiri). Oggi è operativa una capacità

1 Institut für Seeverkehrswirtschaft und Logistik (Institute of Shipping Economics and Logistics,

173 di stoccaggio di 30500 TEU per contenitori pieni, 2300 per reefer e 21000 per i vuoti.

Durante l’anno 2003, MCT ha in progetto di espandere le sue attrezzature con 350 metri addizionali di banchina lato sud e 110000 m² di area retrostante. Oggi la Maersk/Sealand è uno dei più grandi clienti del terminal, con una quantità di movimentazioni che nel 2002 ha superato il 50% del totale. Questa compagnia a Gioia Tauro ha addirittura una parte di banchina dedicata alle proprie navi (circa 800 metri) e, per questo motivo, è logico pensare che anche i 350 metri aggiuntivi saranno ad essa riservati. Così, il terminal può essere considerato separato in due parti, l’area delle operazioni Maersk e l’area per le movimentazioni di uso comune (Common User). MCT prevede un ulteriore aumento di traffico per i prossimi anni e pensa, così, ad un cambiamento del sistema operativo per la parte che riguarda la linea Maersk. Lo scopo di questo studio è analizzare differenti sistemi operativi, che sono stati esaminati con il supporto del sistema di simulazione SCUSY (Simulation of Container Unit handling System) sviluppato dalla ISL.

I sistemi operativi considerati sono:

·

Sistema Straddle Carrier (1 su 2);·

Sistema RTG(1 su 5)/TCU2(gru di piazzale su gomma/autocarri)Per la comparazione di questi sistemi, è stata definita l’operazione di una settimana tipo (basata su un traffico di 4 milioni di TEUs annuali) che è così simulata per i sistemi operativi appena menzionati.

6.3.1 Capacità di stoccaggio

Supponendo un traffico annuale di 4 milioni di TEUs, ed una distribuzione di questo tra l’area Maersk e la Common User di 55:45, l’area Maersk dovrà

174 essere in grado di movimentare 2,2 milioni di TEUs. Considerando che la percentuale di container da 40’ che circolano nel terminal è del 56%, ne deriva un indice di trasformazione TEU/container di 1,56: di conseguenza, all’area Maersk spetteranno 1410255 containers.

I container di transhipment sono movimentati due volte lato mare ma sono stoccati una sola volta nel terminal: per il calcolo della capacità di stoccaggio, essi saranno considerati una sola volta.

Il 96% (quota di transhipment) di 2200000 è 2112000 TEUs; dividendo per due questa quantità si ricavano 1056000 movimenti di stoccaggio. A questi si aggiungono 88000 TEUs (4% di 2200000) non di transhipment che, quindi, sono movimentati due volte lato terra, per un totale di 1144000 TEUs annuali da stoccare (sempre nell’ipotesi di un traffico totale di 4 milioni di TEUs e, così, di 2,2 milioni nell’area Maersk).

In questo studio, si pone l’attenzione sui container pieni perché i vuoti, come abbiamo visto, non comportano problemi di stoccaggio e ripresa. La percentuale di container vuoti rispetto al totale è stata fissata al 15%; di conseguenza, dei 1144000 TEUs calcolati, 172000 saranno vuoti e 972000 pieni.

La capacità di stoccaggio di un terminal dipende anche molto dal dwell time, tempo di sosta dei container nel piazzale. Per l’area operativa Maersk, il tempo di sosta attuale (considerato costante anche in futuro) è di 5,1 giorni per container pieni e di 18 giorni per i vuoti.

972000 TEUs (traffico annuale)/365 giorni = 2663 TEUs/giorno 2663 x 5,1 = 13581 (n°medio slots richiesti per container pieni) Analogamente, per i vuoti: 172000/365 = 471 x 18 = 8482 slots

175 Ma non basta: la capacità di stoccaggio di un terminal deve essere orientata sulla domanda del periodo di picco. Agendo in consultazione con MCT, il picco mensile è stato fissato al 15% del traffico medio mensile.

Di conseguenza, slots richiesti nel periodo di picco per l’area Maersk: 15% di 13581 = 2037; 13581 + 2037 = 15618 (pieni)

15% di 8482 = 1272; 8482 + 1272 = 9754 (vuoti)

In accordo con la situazione empirica stabilita, l’utilizzo dei blocchi di stoccaggio per container pieni non deve eccedere il limite del 70% della capacità complessiva del terminal. I singoli stack possono sicuramente essere maggiormente occupati senza avere un impatto negativo nelle operazioni; è però importante non superare l’occupazione media del 70% di tutti gli stack, perché può causare difficoltà al servizio di pre-stoccaggio delle singole navi. Al contrario, i depositi per i container vuoti, possono essere occupati al 90% senza nessun effetto negativo. Per questo motivo, i 15618 slots pieni calcolati devono essere il 70% del totale ed i 9754 vuoti devono essere il 90% del totale:

22311 70 100 15618⋅ = e 10838 90 100 9754⋅ =

In definitiva, supponendo un traffico annuale di 2,2 milioni di TEUs per l’area Maersk (4 milioni di TEUs in totale), la capacità di stoccaggio richiesta sarà di 22311 TEUs per container pieni e di 10838 per i vuoti.

176

6.3.2 Flusso container

La figura seguente mostra la distribuzione dell’annuale traffico di 2,2 milioni di TEUs nei diversi modi di trasporto.

fig.6.4

Come si può notare, i TEUs che interessano le navi madri sono 1144000; di questi, 1056000 appartengono alle feeder (facendo in modo che la somma dei TEUs movimentati lato mare sia 2200000) ed i restanti 88000 proseguono/arrivano via terra. La divisione tra i modi terrestri, cioè ferrovia/strada, è basata su una relazione di 65:35 (57200 via treno e 30800 via autocarro).

6.3.3 Navi standard

Abbiamo visto che, in un terminal di transhipment, gli arrivi e le partenze di ogni tipo di nave sono programmati con un certo anticipo. Per effettuare una simulazione che corrisponda il più possibile alla realtà, è stato preso in considerazione uno scenario di arrivi settimanali tipico del terminal (vedi

177 figura 5.1 nel precedente capitolo). Sulla base di questo, non potendo rappresentare nella simulazione tutti i tipi di navi, è stato simulato il servizio di navi standard. Il tipo standard di una nave corrisponde alla previsione secondo la quale la grandezza della nave in questione apparirà più frequentemente nella settimana tipo. In accordo con il cliente MCT, sono stati definiti i seguenti tipi di navi standard per l’area Maersk:

·

F250: Feeder con 250 movimenti import e 250 export·

F500: Feeder con 500 movimenti import e 500 export·

DS800: Deep Sea (madri) con 800 movimenti import e 800 export·

DS1000: Deep Sea (madri) con 1000 movimenti import e 1000 export Il numero degli arrivi previsti dei vari tipi di nave dipende dalla stima del traffico nei diversi modi di trasporto. La tabella seguente è stata definita dopo un’analisi degli arrivi di navi e della distribuzione delle grandezze odierni, in accordo con MCT.Tipo di nave N° di arrivi

F250 9

F500 8

DS800 5

DS1000 3 tab.6.1

Dalla tabella risulta che, nella settimana tipo, saranno movimentati nel terminal (lato mare) 26500 TEUs:

26500 2 1000 3 2 800 5 2 500 8 2 250 9⋅ ⋅ + ⋅ ⋅ + ⋅ ⋅ + ⋅ ⋅ =

178 I singoli arrivi dei tipi di nave sono stati distribuiti nella settimana in accordo con la situazione attuale; da questo, risulta il seguente scenario di arrivi per la simulazione:

fig.6.5

6.3.4 Layout dell’ area Maersk

In questo paragrafo andiamo ad analizzare le possibili configurazioni dell’area Maersk, considerando le estensioni di banchina e di piazzale previsti per la fine del 2003. Come anticipato, sono state prese in considerazione due tipologie di movimentazione container (Straddle Carrier e Gru di Piazzale/Autocarri), in base alle quali cambia anche la disposizione dei contenitori nel piazzale.

Straddle Carrier

In questo sistema, ci sono solo due tiri operativi per ogni slot di stoccaggio dei pieni, che sono serviti da Straddle Carrier. Nei depositi per container vuoti, vengono utilizzati Reach Stacker per la movimentazione, mentre i camion esterni arrivano in un’area di servizio truck dove sono serviti da Straddle Carrier.

Per servire le varie navi, è stato ipotizzato un certo numero di attrezzature sulla base dell’impiego attuale:

·

F250: 1-2 STS (gru di banchina), con 3 SC per ogni gru179

·

DS800: 3-4 STS, con 3 SC per ogni gru·

DS1000: 3-4 STS , con 3 SC per ogni gruLa figura seguente mostra il layout del terminal per la variante “Straddle Carrier 1 su 2”

fig.6.6

I blocchi di stoccaggio sono stati disegnati per operazioni di Straddle Carrier su due tiri. I blocchi lato mare, consistono in 32 rows di container ed ogni row ha una capacità di 16 slots; i blocchi nell’area retrostante consistono in 32 rows con 13 slots ciascuna.

N° blocchi N° rows Slots per row N° Ground Slots

Lato mare 14 32 16 7168

Lato terra 13,5 32 13 5616

180 In definitiva, ci sono 7168 + 5616 = 12784 ground slots (posti a terra), e di conseguenza 25568 slots totali (al 2°tiro) utilizzabili per stoccare container pieni. Questo valore è più che sufficiente per accogliere i 22311 TEUs richiesti per l’area Maersk, nell’ipotesi di un traffico annuale di 2,2 milioni di TEUs.

Gru di Piazzale/Autocarri

In questo sistema, vengono utilizzate gru di piazzale RTG (1 su 5) che hanno una capacità di stoccaggio di cinque tiri; il trasporto dei container tra i blocchi serviti da RTG e le banchine (o altre aree di piazzale) viene eseguito da camion interni al terminal. Anche in questo caso, nei depositi per container vuoti, vengono utilizzati Reach Stacker per la movimentazione, mentre i camion esterni arrivano direttamente nell’area di stoccaggio servita da RTG.

Per servire le varie navi, è stato ipotizzato un certo numero di attrezzature sulla base dell’impiego attuale:

·

F250: 1-2 STS (gru di banchina), con 4 autocarri per ogni STS·

F500: 2-3 STS, con 4 autocarri per ogni STS·

DS800: 3-4 STS, con 4 autocarri per ogni STS181 La figura seguente mostra il layout del terminal ipotizzato per il sistema RTG (1 su 5) in combinazione con camion interni.

fig. 6.7

Nella simulazione sono stati disegnati 48 blocchi di stoccaggio per operazioni con gru RTG su cinque tiri. Ogni stack è costituito da 7 file di container (rows) con 18 slots per row. In definitiva, ci sono 48 x 7 x 18 = 6048 ground slots (posti a terra), e di conseguenza 30240 slots totali (al 5°tiro) utilizzabili per stoccare container pieni. Questo valore è più che sufficiente per accogliere i 22311 TEUs richiesti per l’area Maersk, nell’ipotesi di un traffico annuale di 2,2 milioni di TEUs. Come si può notare dalla figura 6.7 questa soluzione non occupa interamente l’area a disposizione, consentendo al terminal di impiegare lo spazio aggiuntivo per altri scopi. In un futuro questo sistema può garantire, così, la possibilità di espandere l’area di stoccaggio per pieni e, quindi, di ospitare un maggior numero di container dovuti ad un aumento del traffico.

182

6.4

Risultati della simulazione

In questo paragrafo andremo ad analizzare i risultati della simulazione, ponendo maggior attenzione sui costi necessari per movimentare un TEU, in entrambi i sistemi presi in esame. In questo modo, possiamo avere un elemento aggiuntivo molto importante per effettuare un confronto.

6.4.1 Utilizzo Straddle Carrier

Nella tabella seguente, riportiamo le caratteristiche tecniche degli Straddle Carrier, che sono state prese in esame nella simulazione.

Altezza di stoccaggio 1 su 2

Velocità media negli stack Carico: 183 m/min

Scarico: 217 m/min

Velocità media fuori dagli stack Carico: 267 m/min

Scarico: 300 m/min

Velocità di sollevamento 13 m/min

Tempo di arresto 3 sec

Tempo di ripresa 2 sec

tab.6.3 Caratteristiche SC

La settimana tipo è stata divisa in 7 giorni, con quattro turni giornalieri e, per ognuno di essi, è stato calcolato il numero di mezzi necessari a svolgere le varie operazioni (le quali derivano dal piano settimanale degli arrivi visto in precedenza). In base ai dati forniti, il sistema ha calcolato che, nei turni di maggior lavoro (di punta), per questo sistema sono necessari 12 gru di banchina e 45 Straddle Carrier. E’ stato previsto, inoltre, un totale di ore operative di 1171 per le gru di banchina e di 5526 per gli Straddle Carrier. In base a questo, è possibile andare a calcolare il costo del sistema.

183

Costi per Gru di banchina STS

Investimento 5000000 €

Vita utile 20 anni

Costi capitale 5,5% (del 50% costi investimento)3 Assicurazione 0,18% dei costi di investimento Costi operativi 32,83 €/h (manutenzione, energia,…) Lavoratori/turno 1 gruista STS (STS Crane Driver), 1 checker, 1 deckman, 4/5 rizzatori (Lasher)

Da questo risulta un costo fisso annuale di 396500 € per ogni gru STS (ammortamento: 250000€; costi capitale: 137500€; assicurazione: 9000€). Ricordiamo che, nel calcolo dei costi operativi, è escluso il personale.

Nel complesso, sono stati lavorati 26500 slots lato mare nella settimana di simulazione e le 12 gru STS hanno avuto bisogno di 1171 ore operative per queste movimentazioni. Con un traffico annuale di 1410256 container (=2200000 TEUs), devono essere considerate, così, 62317 ore lavorative per anno (dalla proporzione 26500:1171=1410256:x ; x=62317). In definitiva:

·

Costi fissi per le gru STS: 12 gruּ 396500 = 4758000 €·

Costi variabili per gru STS: 62317 oreּ32,83 = 2045867 €·

Costo lavoratori:

3

Questo 50% è un modo semplicistico che è stato utilizzato nella simulazione per considerare il costo medio dell’investimento, per tutti i mezzi considerati. Se, per esempio, acquisto una macchina per 20 milioni e la sua vita utile è 20 anni, ammortizzando avrò che il costo diminuirà di anno in anno 20,19,18,17,16, etc ed il valore medio del costo dell'investimento sarà pari a 10 milioni (cioè il 50% dell'investimento). Ogni anno, il costo del capitale sarà il 5,5% del costo di investimento dell’anno considerato; nei 20 anni di vita utile, il costo del capitale sarà il 5,5% del costo medio di investimento.

184 tab.6.4

Per l’uso di gru STS, il costo dei lavoratori per il periodo di simulazione ammonta a 167565 €. Da ciò può essere calcolato il costo del lavoro per anno, pari a 8713407 €.

Per un traffico annuale simulato di 2,2 milioni di TEUs, i costi totali per le gru STS ammontano ad un totale di 15517274 €, cioè 7,05 € per TEU movimentato.

Costi per Straddle Carrier

Investimento 470400 €

Vita utile 8 anni

Costi capitale 5,5% (del 50% costi investimento) Assicurazione 0,18% dei costi di investimento Costi operativi 26,43 €/h (manutenzione, energia,…) Lavoratori/turno 1 autista SC (SC driver)

Da questo risulta un costo fisso annuale di 72583 € per ogni Straddle Carrier (ammortamento: 58800€; costi capitale: 12936€; assicurazione: 847€). Ricordiamo che, nel calcolo dei costi operativi, è escluso il personale.

Le ore operative dei 45 Straddle Carrier arrivano a 5526 in totale, per la previsione di 26500 movimenti lato mare, nella settimana di simulazione. In questo modo, sono state stimate 294078 ore operative per anno, considerando sempre uno scenario annuale di 1410256 container, pari a 2,2

185 milioni di TEUs (dalla proporzione 26500:5526=1410256:x ; x=294078). In definitiva:

·

Costi fissi per gli SC: 45 SCּ 72583 = 3266235 €·

Costi variabili SC: 294078 oreּ26,43 = 7772481 €·

Costo lavoratori:tab.6.5

Per l’uso di Straddle Carrier, il costo dei lavoratori per il periodo di simulazione ammonta a 92287 €. Da ciò può essere calcolato il costo del lavoro per anno, pari a 4798910 €.

Per un traffico annuale simulato di 2,2 milioni di TEUs, i costi totali per gli Straddle Carrier ammontano ad un totale di 15837626 €, cioè 7,20 € per TEU movimentato.

In definitiva, nelle ipotesi considerate, i costi del sistema Straddle Carrier 1 su 2 ammontano ad un totale di 14,25 € per TEU movimentato (gru STS: 7,05 € e SC: 7,20 €).

6.4.2 Utilizzo Gru di piazzale RTG e autocarri (TCU4)

Nella tabella seguente, riportiamo le caratteristiche tecniche delle RTG e degli autocarri, che sono state prese in esame nella simulazione.

Altezza di stoccaggio 1 su 5

Velocità del portale 100 m/min

186

Velocità di corsa carrello 50 m/min Velocità di sollevamento 30 m/min

Tempo di arresto 4 sec

Tempo di ripresa 3 sec

tab.6.6 Caratteristiche RTG

Velocità di spostamento con carico 300 m/min

Velocità di spostamento senza carico 333 m/min

tab.6.7 Caratteristiche TCU

In base ai dati forniti, il sistema ha calcolato che, nei turni di maggior lavoro (di punta), per questo sistema sono stati necessari 12 gru di banchina, 25 gru RTG e 53 autocarri. E’ stato previsto, inoltre, un totale di ore operative di 1088 per le gru di banchina, 3456 per le RTG e 6252 per i TCU. In base a questo, è possibile andare a calcolare il costo del sistema.

Costi per Gru di banchina STS

Investimento 5000000 €

Vita utile 20 anni

Costi capitale 5,5% (del 50% costi investimento) Assicurazione 0,18% dei costi di investimento Costi operativi 32,83 €/h (manutenzione, energia,…) Lavoratori/turno 1 gruista STS (STS Crane Driver), 1 checker, 1 deckman, 4/5 rizzatori (Lasher)

Da questo risulta un costo fisso annuale di 396500 € per ogni gru STS (ammortamento: 250000€; costi capitale: 137500€; assicurazione: 9000€). Ricordiamo che, nel calcolo dei costi operativi, è escluso il personale.

187 Nel complesso, sono stati lavorati 26500 slots lato mare nella settimana di simulazione e le 12 gru STS hanno avuto bisogno di 1088 ore operative per queste movimentazioni. Con un traffico annuale di 1410256 container (=2200000 TEUs), devono essere considerate, così, 57900 ore lavorative per anno (dalla proporzione 26500:1088=1410256:x ; x=57900). In definitiva:

·

Costi fissi per le gru STS: 12 gruּ 396500 = 4758000 €·

Costi variabili per gru STS: 57900 oreּ32,83 = 1900867 €·

Costo lavoratori:tab.6.8

Per l’uso di gru STS, il costo dei lavoratori per il periodo di simulazione ammonta a 157398 €. Da ciò può essere calcolato il costo del lavoro per anno, pari a 8184690 €.

Per un traffico annuale simulato di 2,2 milioni di TEUs, i costi totali per le gru STS ammontano ad un totale di 14843557 €, cioè 6,75 € per TEU movimentato.

Costi per Gru di piazzale RTG

Investimento 1100000 €

Vita utile 15 anni

Costi capitale 5,5% (del 50% costi investimento) Assicurazione 0,18% dei costi di investimento Costi operativi 35,00 €/h (manutenzione, energia,…) Lavoratori/turno 1 gruista RTG (RTG driver)

188 Da questo risulta un costo fisso annuale di 105563 € per ogni gru (ammortamento: 73333 €; costi capitale: 30250 €; assicurazione: 1980 €). Ricordiamo che, nel calcolo dei costi operativi, è escluso il personale.

Le ore operative delle 25 gru RTG arrivano a 3456 in totale, per la previsione di 26500 movimenti lato mare, nella settimana di simulazione. In questo modo, sono state stimate 183918 ore operative per anno, considerando sempre uno scenario annuale di 1410256 container, pari a 2,2 milioni di TEUs (dalla proporzione 26500:3456=1410256:x ; x=183918). In definitiva:

·

Costi fissi per RTG: 25 SCּ 105563 = 2639075 €·

Costi variabili RTG: 183918 oreּ35,00 = 6437130 €·

Costo lavoratori:tab.6.9

Per l’uso gru RTG, il costo dei lavoratori per il periodo di simulazione ammonta a 58079 €. Da ciò può essere calcolato il costo del lavoro per anno, pari a 3020129 €.

Per un traffico annuale simulato di 2,2 milioni di TEUs, i costi totali per le gru di piazzale RTG ammontano ad un totale di 12096334 €, cioè 5,50 € per TEU movimentato.

Costi per Autocarri TCU

Investimento 200000 €

Vita utile 8 anni

189 Assicurazione 0,18% dei costi di investimento Costi operativi 24,83 €/h (manutenzione, energia,…) Lavoratori/turno 1 autista TCU (Tractor driver)

Da questo risulta un costo fisso annuale di 30860 € per ogni camion (ammortamento: 25000 €; costi capitale: 5500 €; assicurazione: 360 €). Ricordiamo che, nel calcolo dei costi operativi, è escluso il personale.

Le ore operative dei 53 autocarri arrivano a 6252 in totale, per la previsione di 26500 movimenti lato mare, nella settimana di simulazione. In questo modo, sono state stimate 332713 ore operative per anno (dalla proporzione 26500:6252=1410256:x ; x=332713). In definitiva:

·

Costi fissi: 53 TCUּ 30860 = 1635580 €·

Costi variabili: 332713 oreּ24,83 = 8261263 €·

Costo lavoratori:tab.6.10

Usando i TCU, il costo dei lavoratori per il periodo di simulazione ammonta a 97776 €. Da ciò può essere calcolato il costo del lavoro per anno, pari a 5084372 €.

Per un traffico annuale simulato di 2,2 milioni di TEUs, i costi totali per gli autocarri TCU ammontano ad un totale di 14981215 €, cioè 6,81 € per TEU movimentato.

In definitiva, nelle ipotesi considerate, i costi del sistema gru

RTG/autocarri TCU ammontano ad un totale di 19,06 € per TEU movimentato (gru STS: 6,75 € ; RTG: 5,50 € ; TCU: 6,81 €).

190

6.5

Criteri di progettazione di un terminal container

Nei paragrafi precedenti, abbiamo visto le caratteristiche delle due possibili tecnologie utilizzabili per la movimentazione di piazzale in un terminal container.

Avendo a disposizione una certa area destinata allo stoccaggio dei container, è compito del progettista scegliere la tipologia e la quantità di mezzi per servirla nel modo ottimale, sulla base del traffico previsto. In questo paragrafo, sempre sull’esempio dell’area Maersk del porto di transhipment di Gioia Tauro, si faranno alcune valutazioni per fornire, a tal proposito, uno strumento di decisione.

Consideriamo, riprendendo il paragrafo 6.3, il layout del terminal di Gioia Tauro previsto per la fine dell’anno 2003, quando l’area di espansione e la relativa banchina saranno completate. La simulazione da noi seguita ci ha spiegato che, supponendo un traffico di 4 milioni di TEUs annuali totali per il terminal, l’area operativa Maersk (interessata dall’ampliamento) movimenterà 2,2 milioni di TEUs. Questo è dato dal fatto che il rapporto tra i movimenti nell’area Maersk e quelli nell’area Common User è stato fissato a 55:45 e supposto costante per gli anni a venire.

Con un traffico di 2,2 milioni di TEUs, saranno così necessari, per l’area Maersk, 22311 slots (considerando tutti i parametri come: quota di transhipment, di vuoti, picco mensile, dwell time, percentuale massima di occupazione). La configurazione prevista per la nuova area ha dato come risultato un numero diverso di slots disponibili, per le due tipologie in esame. In particolare abbiamo trovato: 25568 slots per il sistema Straddle Carrier 1 su 2 (fig.6.6 pag.179) e 30240 slots per il sistema RTG (1 su 5)/TCU (fig.6.7 pag.181). Entrambi i sistemi sono in grado, così, di sopportare il traffico previsto. Se tutto fosse stazionario, dato che il costo

191 degli Straddle Carrier è molto inferiore a quello delle Gru di Piazzale (14,25 € contro 19,06 per TEU movimentato) l’impiego del primo sistema sarebbe più vantaggioso.

In realtà, ciò non avviene ma, per il futuro, è previsto un aumento del traffico all’interno del terminal. Riprendendo la figura 4.3 (in cui si riporta l’evoluzione del traffico nella storia del terminal), abbiamo costruito il grafico seguente, considerando unicamente l’area operativa Maersk (55% del commercio totale):

Traffico previsto R2 = 0,8726 0 500000 1000000 1500000 2000000 2500000 3000000 1996 1998 2000 2002 2004 2006 2008 2010 anni TEUs

fig.6.8 Area Maersk: traffico previsto

In figura, la linea blu rappresenta l’andamento dei TEUs scambiati negli anni di vita del terminal; si nota che nel 2002 ad esempio, sono stati movimentati nell’area Maersk 1705000 TEUs (corrispondenti al 55% di 3,1 milioni di TEUs totali). La linea rossa è la linea di tendenza, che fornisce un’indicazione circa l’andamento del traffico previsto nei prossimi anni. Ovviamente, questa previsione è soltanto un’ipotesi, perché il traffico in un

192 terminal dipende da varie cause, tipo andamento del settore, contratti con le linee, situazioni contingenti non prevedibili.

Secondo questo diagramma, i 2,2 milioni di TEUs considerati nella simulazione verranno raggiunti nel 2005. Abbiamo visto che, in questo caso, entrambe le tipologie sono in grado di ospitare i container attesi e gli Straddle Carrier offrono il servizio con una spesa minore :

2200000 TEUs · 14,25 € /TEU = 31350000 € (per SC)

2200000 TEUs · 19,06 € /TEU = 41932000 € (per RTG/TCU)

Aumentando il traffico aumentano, in proporzione, i costi per entrambe le attrezzature. Tuttavia, sempre guardando la linea di tendenza, si nota che verso il 2008 l’area Maersk toccherà i 2,5 milioni di TEUs commerciati. In questo caso, ripetendo i calcoli del paragrafo 6.3.1, il bisogno di slots per container pieni arriva a 25353; questo valore è ancora sopportato dalle due tipologie di movimentazione, anche se gli Straddle Carrier (con il layout definito) sono vicini al loro limite , potendo garantire 25568 slots.

Nel 2009 poi, il traffico dei container arriverà a toccare 2,6 milioni di TEUs, con una necessità di 26367 slots per pieni; il sistema Straddle Carrier entra in crisi, non essendo più in grado di ospitare tutti i container.

Fino allora, è lecito pensare che il management del terminal abbia preferito la soluzione con Straddle Carrier, in quanto più economici; ora però, nasce il problema dello spazio e le “strade” percorribili per trovare una soluzione sono due:

I. Utilizzo RTG/TCU. Questa soluzione, come abbiamo visto, è in grado di fornire 30240 slots (fig.6.7) per lo stoccaggio di container pieni (pari ad un traffico annuale di 2982000 TEUs) e quindi ha ancora validità per lo scenario di 2,6 milioni, senza alcuna variazione. Il costo totale annuale per questa soluzione è di 49556000 € (19,06 €/TEUs · 2600000 TEUs).

193 II. Utilizzo SC. Supponendo di avere spazio a disposizione, con il sistema

SC, nel 2009, avrei una spesa annuale di movimentazione pari a 3705000 € (14,25 €/TEUs · 2600000 TEUs). Tuttavia, per continuare con il sistema Straddle Carrier, è necessario ingrandire l’area di stoccaggio. Lo spazio, come abbiamo visto, è un fattore molto importante per i porti italiani; questi ultimi, infatti, hanno spesso alle loro spalle delle città ormai cresciute, che impediscono loro ulteriori allargamenti. Anche nel terminal di Gioia Tauro, che non è vicino ad un grosso centro abitato (come può essere La Spezia) e quindi può essere più agevole un allargamento del piazzale, ci sarà sicuramente un prezzo molto elevato da pagare.

Con un traffico annuale di 2,6 milioni di TEUs, abbiamo bisogno di 26367 slots, mentre il sistema SC ne fornisce 25568 (fig.6.6). Mancano circa 800 slots che, considerando il 2º tiro, diventano 400. Si potrebbe aggiungere al layout un blocco di 30 rows con 15 slots ciascuna (per un totale di 450 slots a terra); l’area aggiuntiva necessaria sarebbe di circa 12000 m². Tuttavia, (ammesso che vi sia spazio sufficiente) oltre a considerare il costo di acquisto, organizzazione e gestione di questa nuova superficie, in aggiunta al costo annuale di movimentazione con SC (3705000€), si riesce unicamente a sopportare il traffico previsto per il 2009. Nel caso in cui l’anno successivo intervenga la necessità di ulteriori container da stoccare, si presenterebbe di nuovo il problema.

Non si deve dimenticare, inoltre, la vita utile di queste attrezzature, che per gli Straddle Carrier è di 8 anni e per le Gru di Piazzale è di 15 anni. Se si decide di allargare il terminal per continuare con il sistema Straddle Carrier, bisogna considerare che queste attrezzature, dopo 8 anni dal loro acquisto, sono soggette ad interventi di manutenzione straordinaria o, addirittura, devono essere sostituite. La conseguenza è una spesa aggiuntiva da tenere in

194 considerazione. Le Gru di Piazzale al contrario, anche se apparentemente comportano un costo maggiore, costituiscono un investimento che, negli anni, evita interventi di ampliamento e di eccessiva manutenzione.

6.6

Uno sguardo al futuro

Come abbiamo visto, nella scelta tra le due tipologie di movimentazione studiate, entrano in gioco diversi vantaggi e svantaggi per entrambe.

Un ulteriore aiuto nella decisione può essere dato da una soluzione aggiuntiva, la cui nascita è molto recente: si tratta del sistema RTG/Shuttle Carrier. Gli Shuttle Carrier sono una specie di mini-Straddle Carrier, che possono raggiungere un massimo di due tiri.

fig.6.9 Shuttle Carrier

Come si può capire, questa soluzione è una via di mezzo tra le due analizzate in precedenza. Il vantaggio degli Shuttle Carrier consiste nella loro possibilità di passare sotto le Gru di Piazzale come i camion, ma raggiungono velocità maggiori di questi, nei percorsi all’interno del terminal e, come gli Straddle Carrier, arrivano ai gate senza ricorrere a mezzi

195 aggiuntivi (tipo carico/scarico da treno). Inoltre, possono già disporre le file di container al secondo tiro, agevolando il lavoro delle RTG.

Altezza di stoccaggio 1 su 1

Velocità media fuori dagli stack Carico: 300 m/min

Scarico: 333 m/min

Velocità di sollevamento 13 m/min

Tempo di arresto 3 sec

Tempo di ripresa 2 sec

fig.6.10 Caratteristiche tecniche degli Shuttle Carrier

fig.6.11 Ciclo di lavoro RTG/Shuttle Carrier

Per quanto riguarda i costi:

Investimento 310000 €

Vita utile 8 anni

Costi capitale 5,5% (del 50% costi investimento) Assicurazione 0,18% dei costi di investimento Costi operativi 19,82€/h (manutenzione, energia,…) Lavoratori/turno 1 autista Shuttle Carrier

196 Da questo risulta un costo fisso annuale di 47833 € per ogni Shuttle che viene impiegato (ammortamento: 38750 €; costi capitale: 8525 €; assicurazione: 558 €).

Andando a ripetere la simulazione per questa nuova tecnologia si manterrebbe il layout con un numero di slots utilizzabili uguale a quello calcolato per la soluzione RTG/TCU (lo spazio disponibile è sempre quello per le RTG). Tuttavia, rispetto al sistema con gli autocarri, si otterrebbe una spesa annuale (per TEU movimentato) inferiore, che potrebbe indurre la scelta verso quest’ultima soluzione.

Per completare l’analisi, però, bisogna ricordare alcuni aspetti operativi che una simulazione, in quanto tale, non può menzionare.

La simulazione ha considerato il terminal di Gioia Tauro diviso in due parti ed ha analizzato cambiamenti solo per l’area Maersk, mentre nell’area Common User dovrebbe restare tutto servito da Straddle Carrier. Gli Shuttle Carrier sono più larghi degli SC e, per questo motivo, in caso di necessità, non potrebbe esserci uno scambio di mezzi tra le due aree, perché gli Shuttle non possono entrare nelle rows servite da SC. Questo porta ad una spesa maggiore per l’organizzazione e la gestione del terminal che, pur avendo diviso le zone, resta sempre un organismo unico.

Vi è, inoltre, una differenza operativa sostanziale tra Shuttle e Autocarri: i camion che lavorano nel piazzale appartengono spesso a ditte esterne (come a La Spezia), che forniscono mezzi ed autisti. Questo è vantaggioso per il terminal, che può scegliere tra vari offerenti e può decidere di rinnovare o meno i contratti di locazione, in base alla situazione contingente del terminal. Questo non sarebbe possibile con gli Shuttle che sono mezzi nuovi e specifici (è praticamente impossibile trovare una ditta che noleggi attrezzature ed autisti). Per utilizzare gli Shuttle bisognerebbe acquistarli (e, quindi essere decisi dell’investimento), mentre con gli autocarri si potrebbe “sperimentare” il sistema per qualche anno e poi decidere di cambiare.

197 Inoltre, il personale che li guiderà deve essere addestrato con corsi di preparazione e le aree da essi servite dovranno essere attrezzate in maniera più rigorosa. Tutto questo comporta spese maggiori che una simulazione non riesce a considerare ma che il management non può dimenticare per avere un quadro generale di tutta la situazione ed effettuare, così, la scelta migliore per la gestione del piazzale di un terminal.