Capitolo 5: Presentazione dei Risultati

n questo capitolo presenteremo i risultati delle misure effettuate su una serie di substrati rigidi impiegati nell’ambito dell’elettronica automobilistica, specificamente progettati per offrire ottime doti di robustezza meccanica e conducibilità termica. Dapprima descriveremo la struttura fisica delle due tipologie di substrato esaminate, quello di tipo IMS (Insulated Metal Substrate) e quello in Allumina, in modo da poter poi stabilire una corrispondenza fra strati e dominii termici, e localizzare eventuali zone che dall’analisi risultino difettose; poi commenteremo i grafici riassuntivi delle caratteristiche di ciascun substrato, ottenuti sia col metodo TRAIT classico che col nuovo algoritmo di elaborazione HTRAIT. Saranno mostrati anche i risultati delle misure effettuate sul solo dispositivo di misura, in modo da poter riconoscere e separare il contributo che offre all’impedenza termica totale del sistema dispositivo-saldante-substrato. La figura 5.1 mostra la generica disposizione adottata nelle misure; sono visibili:

1. il chip di silicio;

2. il package di tipo SO10 Power prodotto dalla ST Microelectronics;

3. il frame di rame necessario per la saldatura del dispositivo sul substrato sottostante;

4. lo strato di saldatura;

5. la piazzola metallica per l’alloggiamento del dispositivo; 6. il generico substrato sotto esame (IMS o Allumina).

5.1: Conformazione dei substrati IMS

La tecnologia IMS (Insulated Metal Substrate, “substrato metallico isolato”) prevede l’impiego di una base metallica (in genere alluminio o rame) isolata da uno strato di dielettrico, sul quale vengono deposte le connessioni del circuito. Rappresenta una valida risposta per tutte le applicazioni a montaggio superficiale dove siano richieste alte tensioni e alte potenze dissipate. Questa soluzione viene adottata sempre più spesso per la saldatura di dispositivi di potenza, offre infatti notevoli vantaggi in termini di conducibilità termica rispetto ai circuiti stampati ed è meccanicamente molto robusta. Generalmente il metallo per la base viene scelto in base alle sue proprietà di stabilità meccanica, facile lavorabilità e per la facilità con cui è possibile depositare il sovrastante strato di isolante; di grandissima importanza è il valore di conducibilità termica. L’alluminio, che è il materiale più utilizzato, ha σ =220W m C° , che è il valore più elevato fra i metalli, dopo l’argento (419W m C° ), il rame (386W m C° ) e

6

5

1

4

2

3

Figura 5.1: struttura generica dell’insieme del dispositivo di misura e del substrato sotto esame

resistenza termica complessiva, e deve essere strutturato in modo da offrire una conducibilità termica elevata unita a una resistenza di isolamento assai grande (superiore alle centinaia di MΩ ). Sopra l’isolante vengono deposte e litografate le piste

metalliche di connessione (con la tecnologia in uso per i circuiti stampati), poi ricoperte da un sottile strato di vernice protettiva, e le piazzole di saldatura dei dispositivi.

Queste sono considerazioni di carattere generale; adesso esamineremo le scelte tecnologiche adottate dalla varie industrie nella fabbricazione dei substrati, che differiscono sostanzialmente per quanto riguarda la deposizione dell’isolante. Lo strato metallico è sostanzialmente identico in tutti i casi esaminati.

Substrati IMS Hitachi e Bergquist

In figura 5.2 è mostrata la struttura dei substrati Hitachi e Bergquist. Lo strato isolante è composto da una resina epossidica contenente polvere di Al2O3 (allumina). Questa

polvere ha lo scopo di aumentare la conducibilità termica dello strato stesso fino a valori pari a σ =300Wm C

⋅ . Sono visibili in grigio le piste metalliche di connessione, Figura 5.2: struttura dei substrati IMS Hitachi e Bergquist

in nero la piazzola di saldatura del dispositivo. In figura 5.3 e 5.4 possiamo vedere come questi due substrati appaiono al microscopio elettronico a scansione (SEM); si noti in particolare in figura 3 la pista di rame per le connessioni ricoperta da vernice protettiva.

Figura 5.3: sezione dello strato isolante del campione Bergquist ottenuta con microscopia elettronica a scansione (SEM)

Figura 5.4: sezione dello strato isolante del campione Hitachi ottenuta con microscopia elettronica a scansione (SEM)

Lo strato isolante è costituito da una resina epossidica all’interno della quale è realizzata una “intelaiatura” di SiO2 ; inoltre è ancora presente polvere di Al2O3 . Così facendo

vengono ridotti i costi di produzione, però lo strato isolante ha una conducibilità termica minore rispetto a quella di tutti gli altri substrati esaminati. La foto al SEM di figura 5.6

Figura 5.5: struttura del substrato IMS Eurolam

Figura 5.6: sezione dello strato isolante del campione Eurolam ottenuta con microscopia elettronica a scansione (SEM)

ha rivelato la presenza della matrice di SiO2 disposta in modo uniforme in tutto lo

strato, e visibile sotto forma di sfere.

I tre substrati presentati finora (Hitachi, Bergquist e Eurolam) sono presenti sul mercato già da diversi anni. Quelli di cui parleremo adesso, utilizzati dalla Hybritec e dalla Mitsuba, sono stati recentemente lanciati sul mercato con l’obiettivo di coniugare le migliori prestazioni termiche ed elettriche degli altri substrati con un costo molto più competitivo.

Substrati IMS Hybritec-Mitsuba

Questi substrati hanno una struttura molto simile; costruttivamente si differenziano soltanto per lo spessore dello strato isolante, formato da una speciale resina epossidica, che nel modello Hybritec è di 90 mµ , mentre nel Mitsuba è di 70 mµ . Entrambi hanno una base metallica di alluminio di 1,5mm , che conferisce una grande robustezza alle sollecitazioni meccaniche, senza influire eccessivamente sul valore di resistenza termica

Al resina Cu lega SO10 1500u 70/90u 70u 10u

Figura 5.7: spessori (non in scala) dei vari strati costituenti i substrati IMS Hybritec e Mitsuba con dispositivo di prova

una lega di cui riportiamo la composizione: Stagno 62%

Piombo 36% Argento 2%

5.2: Conformazione dei substrati di Allumina

Esamineremo due substrati di allumina, entrambi utilizzati dalla Hybritec, schematizzati in figura 5.8. Questo tipo di substrato è tecnologicamente più semplice da realizzare rispetto agli IMS, perché il materiale usato per la base è l’allumina, che è un ottimo isolante elettrico. Non c’è quindi la necessità di interporre uno strato di materiale isolante fra la base e le piste di connessione, come invece accade per gli IMS. Purtroppo l’allumina ha una conducibilità termica inferiore di circa un ordine di grandezza rispetto all’alluminio, 24W m C° contro 220W m C° ; a livello di resistenza termica globale il

Figura 5.8: spessori (non in scala) dei vari strati costituenti i substrati IMS Hybritec e Mitsuba con dispositivo di prova

AlO2 Ag lega SO10 650u 50/100 10u

confronto con gli IMS è riequilibrato dall’assenza dello strato isolante e dal minor spessore dell’allumina ( 650 mµ contro i 1500 mµ dell’alluminio degli IMS), anche se questo comporta una maggiore fragilità e una minore robustezza alle sollecitazioni. Le piste di connessione, deposte direttamente sullo strato di base, sono in argento: il loro spessore è l’unica caratteristica che differenzia i due substrati esaminati ( 50 mµ in un campione, 100 mµ nell’altro). La lega usata per la saldatura del dispositivo è identica a quella usata per i substrati IMS Hybritec e Mitsuba.

5.3: Nomenclatura

Qua di seguito riportiamo la nomenclatura che abbiamo adottato per catalogare le varie misure effettuate sui substrati. La prima lettera indica il tipo di substrato; il numero seguente indica il campione analizzato appartenente a una specifica tipologia di substrato; la lettera successiva, “A” o “B”, indica il primo o il secondo dispositivo saldati sulle piazzole del singolo campione, ed è riportata anche per quei campioni muniti di un solo dispositivo, per motivi di uniformità di catalogazione. Dobbiamo specificare che non tutti i campioni in nostro possesso sono stati analizzati, come nel caso dei campioni #2 della Eurolam e della Bergquist: pertanto non sono stati inseriti nella nomenclatura. Inoltre abbiamo indicato la presenza di dispositivi già montati sulle piazzole che si sono rivelati difettosi e perciò inutilizzabili per effettuare le misure. M → substrati IMS di recente produzione:

M1 → IMS utilizzato dalla Mitsuba

¾ M1A → dispositivo montato sulla piazzola “A” ¾ M1B → dispositivo montato sulla piazzola “B” M2 → IMS utilizzato dalla Hybritec

¾ M2A → dispositivo montato sulla piazzola “A”

¾ M2B → dispositivo montato sulla piazzola “B”: non funzionante; misure non effettuate

B → substrati IMS prodotto dalla Bergquist: B1 → IMS Bergquist, campione #1

¾ B1A → dispositivo montato sulla piazzola “A” B3 → IMS Bergquist, campione #3

¾ B3A → dispositivo montato sulla piazzola “A” H → substrati IMS prodotti dalla Hitachi:

H1 → IMS Hitachi, campione #1

¾ H1A → dispositivo montato sulla piazzola “A” ¾ H1B → dispositivo montato sulla piazzola “B” H2 → IMS Hitachi, campione #2

¾ H2A → dispositivo montato sulla piazzola “A” ¾ H2B → dispositivo montato sulla piazzola “B” E → substrati IMS prodotti dalla Eurolam:

E1 → IMS Eurolam, campione #1

¾ E1A → dispositivo montato sulla piazzola “A” E3 → IMS Eurolam, campione #3

¾ E3A → dispositivo montato sulla piazzola “A” ¾ E3B → dispositivo montato sulla piazzola “B” A → substrati in Allumina utilizzati dalla Hybritec:

A1 → Allumina con piste in argento sottile ( 50 mµ )

¾ A1A → dispositivo montato sulla piazzola “A” A2 → Allumina con piste in argento spesso (100 mµ )

¾ A2A → dispositivo montato sulla piazzola “A”

¾ A2B → dispositivo montato sulla piazzola “B”: non funzionante; misure non effettuate

Sono presenti altri due caratteri oltre ai tre già mostrati; il quarto serve a classificare con un numero progressivo il particolare transitorio acquisito con un dato dispositivo: abbiamo effettuato in media 3 misure per dispositivo per cautelarci dalla presenza di eventuali disturbi casuali e non eliminabili, che possono pregiudicare il procedimento di analisi. Il quinto carattere infine differenzia le diverse e successive elaborazioni TRAIT eseguite su ogni transitorio.

5.4: Misure sul dispositivo

Le misure di impedenza termica sul solo dispositivo, comprendente il chip ST-CH214 incapsulato in un package SO10 Power, sono state effettuate ponendolo direttamente a contatto col pozzo termico di rame, dopo aver spalmato un sottile strato di grasso termico per abbattere la resistenza di contatto fra il frame metallico del package e la superficie del pozzo.

Le figura 5.9 e 5.10 mostrano il package visto di lato e da sopra, rispettivamente. Il frame metallico è cerchiato in rosso; ha uno spessore di 1,25mm, è realizzato in rame e la sua superficie inferiore misura 0,95x0,7mm.

9,5 mm

3,5 mm

La resistenza termica media valutata su più misure e su più dispositivi è risultata essere pari a 0,64°C W; le costanti di tempo utili che siamo riusciti ad estrarre col software Padè sono nei casi migliori in numero di otto. Siamo sempre stati costretti a escludere il nono esponenziale estratto, il più veloce, perché si è dimostrato essere il risultato del fitting non di una parte significativa di transitorio, ma del rumore elettrico rimasto dopo la sottrazione dei primi otto esponenziali dalla curva; questo anche nel caso delle misure coi substrati.

In tabella 5.1 abbiamo riportato i risultati dell’analisi spaziale condotta sul dispositivo incapsulato nel package SO10 Power. Lo schema di massima di questo tipo di tabelle sarà d’ora innanzi sempre il medesimo. A sinistra, per ogni nodo del circuito termico

9,5 mm 7,5 mm package plastico frame inferiore metallico piedinatura

equivalente sono indicati i valori di resistenza termica (RES), di capacità termica (CAP), e la temperatura stazionaria a cui si trova ciascun nodo, normalizzata ad una potenza dissipata di 1W. A destra, per ogni esponenziale sono indicati l’ampiezza A i

(AMP) e la costante di tempo τi(CdT); nell’ultima colonna è indicata la resistenza termica complessiva.

In figura 5.11 è mostrata l’elaborazione grafica di questi stessi dati, grazie alla quale possiamo cogliere in modo più immediato le caratteristiche degli oggetti sotto analisi. A sinistra possiamo vedere, per ogni nodo, delle barre di altezza proporzionale alla Tabella 5.1: dati riassuntivi delle caratteristiche del dispositivo incapsulato in package SO10 Power

#nodo RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

0,6522 1 0,25195 0,010141 0,6522 1 0,005517 7,8555 2 0,15564 0,042566 0,40026 2 0,02131 2,0581 3 0,099476 0,15949 0,24461 3 0,041461 0,51049 4 0,073237 0,62932 0,14514 4 0,092272 0,12671 5 0,033628 3,3394 0,071899 5 0,10171 0,048196 6 0,02449 19,2469 0,038271 6 0,13851 0,01608 7 0,011361 164,8142 0,013781 7 0,12862 0,0057626 8 0,0024195 2984,3479 0,0024195 8 0,1228 0,0018966

resistenza (in alto) e alla capacità termica (in basso). Si nota facilmente che gli istogrammi resistivi hanno un andamento sempre decrescente, quelli capacitivi sempre crescente: questo da una parte perché il dispositivo è una struttura termicamente abbastanza omogenea, quindi non si evidenziano dominii termici i cui parametri siano molto differenti da quelli dei dominii vicini, dovuti per esempio a interfacce molto resistive; dall’altro perché le linee del flusso termico tendono ad allargarsi procedendo da sinistra verso destra, ossia dalla sorgente di calore al pozzo di calore (termostato), dal momento che l’area di dissipazione è minore dell’area di base, come abbiamo avuto modo di spiegare alla fine del capitolo 1.

Nella parte destra di figura 5.11 in basso è mostrato l’andamento delle temperature su ogni nodo del circuito termico equivalente, ossia in corrispondenza del confine di ogni dominio termico; in alto è tracciata la structure function differenziale elaborata dal software Padè. Non abbiamo fatto ricorso al TRAIT ibrido a causa della bassa resistenza termica totale del dispositivo, che pregiudica la buona riuscita delle operazioni di distribuzione delle costanti di tempo del sistema. La structure function presenta un minimo non molto pronunciato intorno agli 0,58°C W , evidenziato dalla freccia, indicativo dell’interfaccia fra il chip in silicio e il frame di rame del package. Da questo possiamo desumere che il chip preso da solo presenta una resistenza termica di circa0,5°C W, mentre lo strato saldante e il frame di rame presentano una impedenza di circa solamente 0,1°C W , a causa dell’allargamento della sezione di flusso e della alta conducibilità termica dello strato di rame.

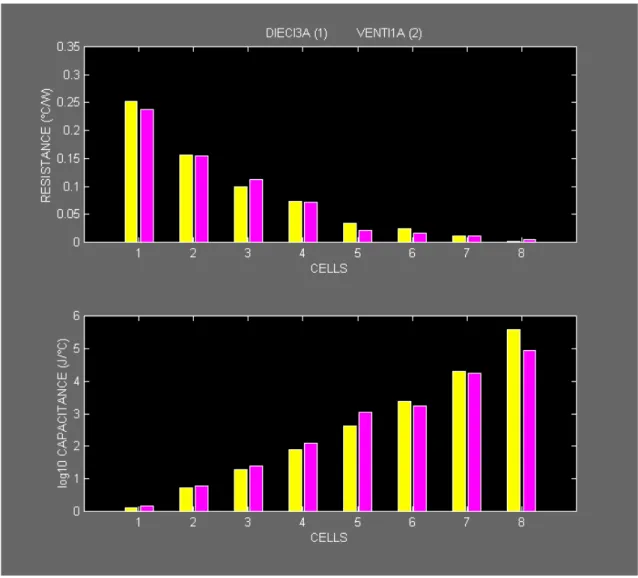

La nostra dotazione di dispositivi comprende anche un certo numero di campioni dotati di un integrato identico rispetto a quelli già visti, l’ST-CH214 (diodo con resistenza), incapsulato però in un package di tipo SO20 Power, di dimensioni maggiori rispetto all’SO10 Power (16,6x11,1x3,5mm), e pertanto troppo grande per essere saldato sulle piazzole dei nostri substrati. Li abbiamo analizzati ugualmente, trovando una resistenza termica globale media di 0,63°C W , assai prossima a quella trovata coi package SO10 Power (0,64°C W). Anche l’analisi spaziale ha fornito risultati molto simili: in figura 5.12 sono messi a confronti gli istogrammi resistivi e capacitivi di ogni dominio termico

dell’SO10 (giallo) e dell’SO20 (rosa). Questo è facilmente spiegabile, infatti l’integrato è il medesimo in entrambi i casi, così come uguale è lo spessore del frame di rame saldato sotto l’integrato stesso (1,25mm).

Figura 5.12: confronto fra istogrammi resistivi e capacitivi del chip ST-CH214 incapsulato in package SO10 Power (giallo) e SO20 Power (rosa)

5.5: Misure sui substrati IMS

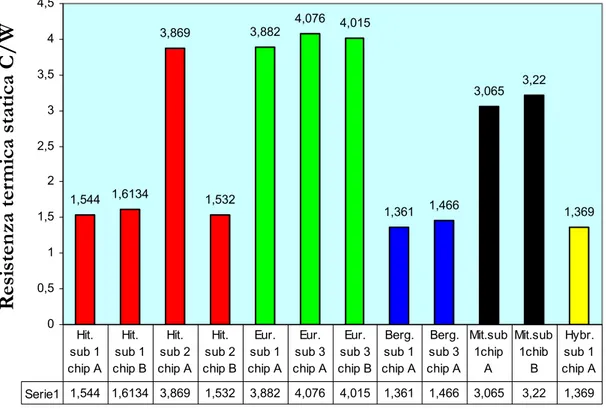

In figura 5.13 abbiamo riportato il valore di resistenza termica mediato su tutte le misure per ogni singolo dispositivo montato sui substrati IMS. I vari colori differenziano le varie tipologie di substrato (da destra: Hybritec, giallo; Mitsuba, nero; Bergquist, blu; Eurolam, verde; Hitachi, rosso); per ogni istogramma è indicato il numero del campione e la lettera identificativa del dispositivo (A o B) saldato sulla piazzola del campione, così come riportato nel paragrafo dove abbiamo descritto la nomenclatura. Vediamo che già da questa analisi statica emergono dei dati significativi, che varrà senz’altro la pena approfondire con l’analisi spaziale. Innanzitutto la resistenza termica media misurata col dispositivo A del campione numero 2 della Hitachi vale più del doppio di quella misurata col dispositivo B saldato sulla piazzola adiacente. Questo difficilmente può essere causato da problemi inerenti alla

1,544 1,6134 3,869 1,532 3,882 4,076 4,015 1,361 1,466 3,065 3,22 1,369 0 0,5 1 1,5 2 2,5 3 3,5 4 4,5

R

esi

st

en

za

te

rm

ic

a sta

ti

ca

C/

W

Serie1 1,544 1,6134 3,869 1,532 3,882 4,076 4,015 1,361 1,466 3,065 3,22 1,369 Hit. sub 1 chip A Hit. sub 1 chip B Hit. sub 2 chip A Hit. sub 2 chip B Eur. sub 1 chip A Eur. sub 3 chip A Eur. sub 3 chip B Berg. sub 1 chip A Berg. sub 3 chip A Mit.sub 1chip A Mit.sub 1chib B Hybr. sub 1 chip Afabbricazione del substrato, perché generalmente coinvolgono la sua intera superficie e solo di rado causano un aumento localizzato di resistenza termica. Vedremo poi che si tratta di un problema di saldatura del dispositivo.

Ugualmente significativa è la grande differenza di R fra il substrato Hybritec e quello TH

Mitsuba, perché realizzati con delle soluzioni tecnologiche molto simili. Il valore riscontrato col secondo è uguale per i suoi due dispositivi A e B, perciò in questo caso possiamo dire che con buona probabilità non siamo di fronte ad un problema di saldatura ma a un problema strutturale.

Il fatto che i campioni Eurolam abbiamo le caratteristiche termiche peggiori fra tutti quelli esaminati era invece largamente prevedibile, perché, come abbiamo spiegato più sopra, adottano una strategia di deposizione dello strato isolante improntata alla riduzione dei costi.

o Analisi spaziale del substrato Hybritec

#nodo RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

1,3705 1 0,25835 0,010805 1,3705 1 0,025845 5,4193 2 0,13594 0,04869 1,1121 2 0,099541 1,5967 3 0,16226 0,076042 0,97618 3 0,4612 0,38366 4 0,35158 0,17742 0,81392 4 0,35642 0,21179 5 0,33348 0,28341 0,46234 5 0,090952 0,042035 6 0,071952 5,0108 0,12886 6 0,12837 0,013716 7 0,047307 29,6821 0,056905 7 0,098875 0,0040597 8 0,0095989 512,553 0,0095989 8 0,10927 0,0020341

La tabella 5.2 e le figure 5.14 e 5.15 riportano le caratteristiche del susbtrato IMS Hybritec. Purtroppo abbiamo potuto condurre la nostra analisi su di un solo dispositivo, perché l’altro si è rivelato difettoso. Siamo comunque riusciti a ottenere risultati significativi.

Tabella 5.2: dati riassuntivi delle caratteristiche del substrato IMS Hybrtitec con dispositivo SO10 Power

Figura 5.15: resistenza cumulativa ai nodi del sistema costituito dal dispositivo di misura e dal substrato IMS Hybritec

Figura 5.14: resistenze e capacità equivalenti del sistema costituito dal dispositivo di misura e dal substrato Hybritec chip di silicio frame di rame strato isolante alluminio

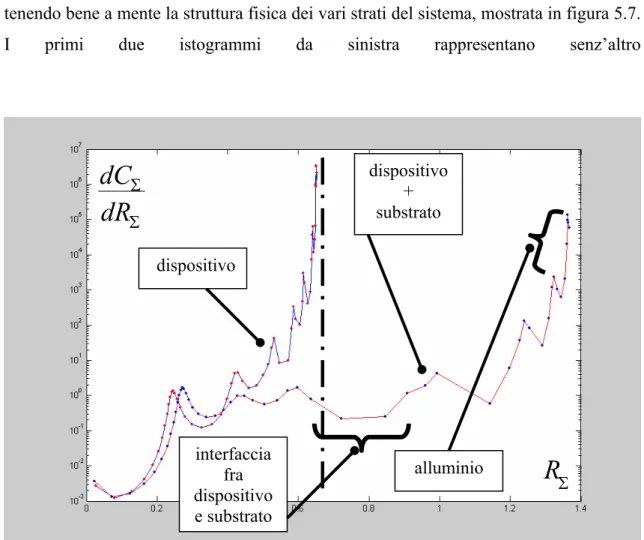

L’esame delle resistenze e capacità equivalenti mostra che, a differenza di quanto avveniva per il dispositivo preso da solo, gli istogrammi non hanno un andamento monotono ma più complesso. Il terzo istogramma resistivo in particolare ha un valore più elevato del secondo; il quarto e il quinto presentano i valori maggiori; col sesto, il settimo e l’ottavo abbiamo una brusca diminuzione. Possiamo interpretare questi dati tenendo bene a mente la struttura fisica dei vari strati del sistema, mostrata in figura 5.7. I primi due istogrammi da sinistra rappresentano senz’altro

il contributo del chip di silicio, poiché la loro resistenza termica sommata ammonta a poco meno di 0, 4°C W , e in precedenza avevamo identificato il contributo dell’intero chip come pari a circa 0,5°C W. Il dominio termico corrispondente al terzo

Figura 5.16: structure function del dispositivo e del sistema dispositivo+IMS Hybritec dispositivo dispositivo + substrato interfaccia fra dispositivo e substrato alluminio

R

ΣdC

dR

Σ Σframe di rame; il quarto comprende l’ultima parte del frame di rame, la lega di saldatura del dispositivo al substrato e una una buona porzione di isolante, poiché la resistenza cumulativa raggiunge qui un valore di 0,91°C W, a ulteriore dimostrazione che siamo giunti ben oltre l’interfaccia dispositivo-subtrato, che si colloca a circa 0,63°C W. Il quinto istogramma comprende l’ultima porzione di isolante e la prima di alluminio; gli ultimi tre rappresentano chiaramente il rimanente contributo dell’alluminio, e lo si evince dal fatto che sono i più bassi di tutta la struttura, a causa dell’alto valore di conducibilità termica di questo materiale (σ =237W m K° ) e dell’allargamento delle linee di flusso, tanto più marcato quanto più ci avviciniamo al pozzo termico.

Da queste considerazioni possiamo dedurre che il contributo dell’isolante ammonta a circa 0,65°C W(somma del contributo del quarto e quinto dominio), quello dell’alluminio a 0,129°C W , a fronte di uno spessore rispettivamente di 90 mµ e 1500 mµ . L’analisi comparativa fra la structure function del solo dispositivo e di quella del sistema dispositivo + substrato (figura 5.16) non fa che confermare quanto detto finora. Confrontandole su di uno stesso grafico riusciamo a capire dove termina il contributo del dispositivo e di conseguenza dove comincia il contributo del resto del sistema (linea tratteggiata). A cavallo della linea possiamo vedere il minimo che rappresenta l’interfaccia di separazione; all’estrema destra possiamo identificare il contributo dell’alluminio grazie all’aumento di pendenza del grafico (alta capacità termica unita a bassa resistenza termica).

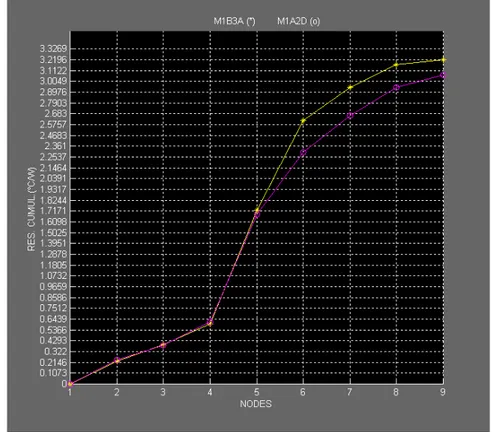

o Analisi spaziale del substrato Mitsuba

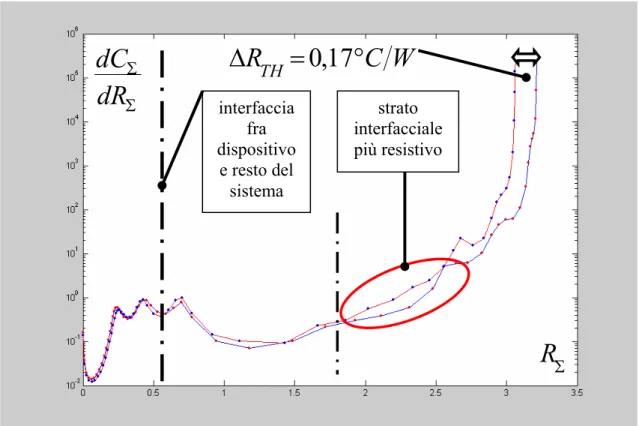

I dati riassuntivi delle misure effettuate sui dispositivi A e B del campione Mitsuba sono riportati nelle tabelle 5.3 e 5.4. Notiamo che esiste una differenza di resistenza termica misurata pari a 0,15°C W fra l’uno e l’altro; dall’esame delle figure 5.17 e 5.18 si evince che la differenza è interamente localizzata nello strato di isolante. La procedura

di identificazione dei contributi dei dominii termici è del tutto analoga a quella adottata per il substrato Hybritec. Nel grafico 5.19 abbiamo messo le due structure function a confronto: la linea tratteggiata più spessa separa il contributo del dispositivo (a sinistra) da quello del resto del sistema; la linea tratteggiata più sottile indica a quale ascissa, e dunque per quale valore di resistenza termica cumulativa, i due substrati cominciano a presentare delle differenze. La parte cerchiata in rosso evidenzia un minimo più pronunciato per il chip B: questo significa che a partire dagli 1,8°C W lo strato di isolante sotto al dispositivo B è leggermente più resistivo di quello sottostante ad A.

#nodi (C/W) RES CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

3,0701 1 0,23911 0,011234 3,0701 1 0,5326 3,6077 2 0,14294 0,043598 2,831 2 1,2279 1,1815 3 0,23534 0,10062 2,6881 3 0,85148 0,60075 4 1,0709 0,2064 2,4527 4 0,057696 0,14122 5 0,61376 0,13892 1,3818 5 0,020854 0,045876 6 0,36478 0,48468 0,76805 6 0,14705 0,021811 7 0,27875 3,6511 0,40327 7 0,13042 0,0051102 8 0,12451 21,1601 0,12451 8 0,10207 0,0019154

Tabella 5.3: dati riassuntivi delle caratteristiche del substrato IMS Hybrtitec con dispositivo SO10 Power – chip A

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

3,2196 1 0,22732 0,011887 3,2196 1 0,173 7,2673 2 0,16119 0,049172 2,9922 2 0,69751 2,4607 3 0,20862 0,10583 2,8311 3 1,7312 0,87095 4 1,1276 0,17607 2,6224 4 0,2191 0,36892 5 0,89303 0,15254 1,4948 5 0,042462 0,06996 6 0,32449 1,718 0,60177 6 0,14199 0,019605 7 0,22922 8,7746 0,27728 7 0,10178 0,0058031 8 0,048059 133,6618 0,048059 8 0,11249 0,0020142

Tabella 5.4: dati riassuntivi delle caratteristiche del substrato IMS Hybrtitec con dispositivo SO10 Power – chip B

Figura 5.17: confronto fra istogrammi resistivi e capacitivi misurati coi dispositivi A (giallo) e B (rosa) del substrato IMS Mitsuba

chip di silicio frame di rame strato isolante alluminio

Figura 5.18: resistenza cumulativa ai nodi misurata col dispositivo A (giallo) e B (rosa) del substrato IMS Mitsuba

Nel complesso le due misure presentano differenze accettabili e dovute alla non perfetta uniformità dello strato di isolante del substrato. Questo accade perché, nonostante il suo spessore sia di soli 70 mµ , e quindi di molto inferiore rispetto ai 1500 mµ dello strato di alluminio di base, il suo contributo alla resistenza termica totale è preponderante rispetto al resto; pertanto possiamo affermare che la sua resistività specifica per unità di area e di spessore è di ordini di grandezza superiore a quella degli altri strati, e questo comporta che una piccola variazione dello spessore di isolante deposto da una zona all’altra del substrato possa essere causa di variazioni sensibili di resistività (1,7°C W in questo caso specifico). Viceversa, una analoga variazione di spessore dello strato di alluminio avrebbe degli effetti assolutamente non misurabili coi nostri metodi, a causa della sua resistività specifica molto bassa.

Figura 5.19: confronto fra le structure function realtive ai dispositivi A (linea rossa) e B (linea blu) del substrato IMS Mitsuba

dC

dR

Σ ΣR

Σ0,17

THR

C W

∆

=

°

interfaccia fra dispositivo e resto del sistema strato interfacciale più resistivoo Confronto fra i substrati Hybritec e Mitsuba

Adesso passeremo a confrontare le caratteristiche dei due tipi di substrato appena esaminati; dal momento che sono costituiti da uno stesso numero di strati e realizzati con tecnologie similari, l’applicazione del metodo TRAIT su questi campioni si rivela particolarmente utile per mostrare a titolo di esempio una procedura di failure analysis, ovvero di identificazione dei problemi occorsi durante il processo produttivo, che potrebbe rivelarsi di estrema utilità se applicata in ambito industriale. Il campione Mitsuba, infatti, presentando una resistenza termica globale più che doppia rispetto a quello Hybritec a parità di spessori e di materiali, è senz’altro il risultato di un processo di fabbricazione difettoso in una delle sue fasi.

La figura 5.20 mostra le structure function dei due campioni: l’andamento della curva corrispondente al campione più resistivo dalla linea tratteggiata in poi è una replica di

Figura 5.20: structure function dei substrati IMS Hybritec (rosso) e Mitsuba (blu)

dC

dR

Σ ΣR

Σ1,7

THR

C W

∆

=

°

Figura 5.21: istogrammi Hybritec (giallo) e Mitsuba (rosa)

Figura 5.22: resistenza cumulativa Hybritec (giallo) e Mitsuba (rosa) chip

di silicio

frame

di rame isolante strato

alluminio (rosa) e isolante (giallo)

TH

C

∆

profondi e marcati (indicanti interfacce più resistive) e con una pendenza minore. Da questo grafico e dalle figure 5.21 e 5.22 si può dedurre che il dispositivo non è in alcun modo responsabile dell’aumento di resistenza termica, perché i primi tre istogrammi sono praticamente coincidenti; le differenze cominciano a manifestarsi pesantemente dal quarto. Poiché abbiamo provveduto a far saldature nuovamente i dispositivi sul substrato senza riscontrare differenze di sorta nelle misure, possiamo concludere che il passo di processo risultato difettoso è senz’altro quello relativo alla deposizione dello strato di resina isolante.

L’entità del difetto è talmente marcata da causare una pesante ridistribuzione dei dominii termici rispetto al campione Hybritec, e una differente geometria delle linee di flusso di calore, così come abbiamo spiegato nel primo capitolo a proposito delle interfacce fortemente resistive. Nel campione Hybritec gli ultimi tre istogrammi capacitivi hanno un valore sensibilmente più grande rispetto al campione Mitsuba: questo è indice di una minore sezione di flusso per quest’ultimo, accompagnata conseguentemente da una resistività più elevata. Il fenomeno di collasso dei dominii termici implica che non possiamo far corrispondere lo strato di alluminio agli ultimi tre istogrammi del campione Mitsuba, così come invece avviene per l’Hybritec; perciò dobbiamo imputare il loro valore considerevolmente elevato di nuovo allo strato di isolante.

o Analisi spaziale del substrato Bergquist

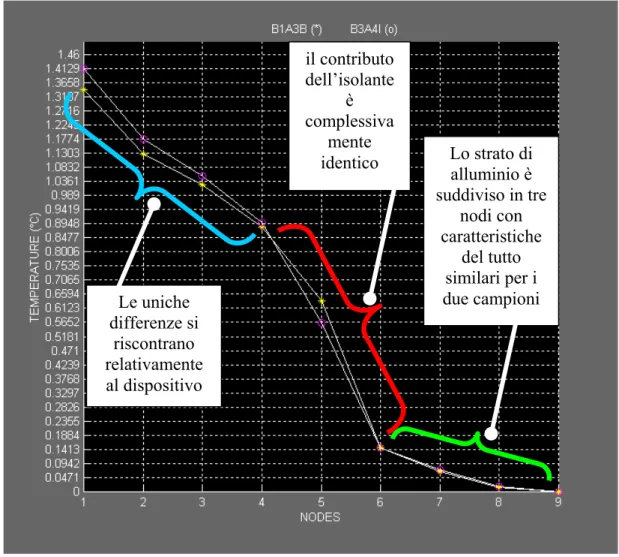

I campioni a nostra disposizione sono due, ciascuno con un solo dispositivo saldato sulla superficie. Dai valori riportati nelle tabelle 5.5 e 5.6 e dall’osservazione delle figure 20, 21 e 22 possiamo affermare, nei limiti della precisione consentita dalle nostre misure, che i due substrati possiedono una impedenza termica assolutamente identica. Infatti, gli istogrammi capacitivi coincidono, e le differenze che si localizzano nei primi 5 istogrammi resistivi sono inconsistenti.

I campioni a nostra disposizione sono due, ciascuno con un solo dispositivo saldato sulla superficie. Dai valori riportati nelle tabelle 5.5 e 5.6 e dall’osservazione delle figure 5.23, 5.24, 5.25 e 5.26 possiamo affermare, nei limiti della precisione consentita dalle nostre misure, che i due substrati possiedono una impedenza termica assolutamente identica. Infatti, gli istogrammi capacitivi coincidono, e le differenze che si localizzano nei primi 5 istogrammi resistivi sono inconsistenti. I primi tre sono relativi al chip e alla prima parte del frame di rame, e sommati danno per il campione #1

0,458 C W° , per il #30,515 C W° , e non riguardano in alcun modo il substrato. Gli istogrammi 4 e 5, relativi all'isolante, differiscono sensibilmente per i due campioni , ma se li sommiamo danno per #1 0,74 C W° , per il #30,75 C W° , ovvero un contributo del tutto identico.

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

1,4129 1 0,23476 0,010788 1,4129 1 0,060374 3,1785 2 0,12365 0,041407 1,1781 2 0,14284 0,9648 3 0,15712 0,063079 1,0545 3 0,63562 0,31364 4 0,33262 0,16585 0,89738 4 0,17361 0,1799 5 0,41745 0,2164 0,56476 5 0,09254 0,034396 6 0,074226 3,9124 0,14731 6 0,12789 0,011781 7 0,054469 15,0193 0,073081 7 0,10342 0,0033131 8 0,018611 140,3716 0,018611 8 0,07662 0,001711

Tabella 5.6: dati riassuntivi delle caratteristiche del substrato IMS Berquist, campione #3 Tabella 5.5: dati riassuntivi delle caratteristiche del substrato IMS Berquist, campione #1 #nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

1,3426 1 0,21689 0,01247 1,3426 1 0,046261 3,5897 2 0,10093 0,042157 1,1258 2 0,12756 1,1446 3 0,14026 0,047818 1,0248 3 0,5375 0,33726 4 0,24842 0,14396 0,88456 4 0,25203 0,19703 5 0,49068 0,23128 0,63614 5 0,12764 0,029704 6 0,07835 4,2076 0,14546 6 0,10995 0,0094101 7 0,052937 18,4861 0,06711 7 0,11291 0,0026671 8 0,014172 216,728 0,014172 8 0,02879 0,0015251

“scambio di istogrammi” chip di silicio frame di rame strato isolante alluminio

Figura 5.23: confronto degli istogrammi resistivi e capacitivi dei campioni #1 (giallo) e #3 (rosa) dei substrati IMS Bergquist

Figura 5.24: resistenze cumulative ai nodi dei campioni #1 (giallo) e #3 (rosa) del substrato IMS Bergquist

Quel che e' avvenuto è che fra le due misure c'è stata una suddivisione non perfettamente coincidente dei confini dominii termici, e di conseguenza le resistenze termiche corrispondenti hanno assunto diversi valori nell’uno e nell’altro caso. Questo accade con un uguale frequenza per gli istogrammi che rappresentano strati interfacciali (nel nostro caso l'isolante) e per quelli che rappresentano strati debolmente resistivi (come l’alluminio), solo che a parità di shift i primi vengono modificati in misura molto maggiore in ragione della loro resistenza specifica assai più grande. La figura 5.25 riporta l’andamento della resistenza cumulativa ai nodi a partire dal pozzo termico, e mostra quanto abbiamo appena detto con una chiarezza maggiore di quanto non faccia la figura 5.24.

Figura 5.25: resistenze cumulative ai nodi dei campioni #1 (giallo) e #3 (rosa) del substrato IMS Bergquist, riportate a partire dal pozzo termico

il contributo dell’isolante è complessiva mente identico Lo strato di alluminio è suddiviso in tre nodi con caratteristiche del tutto similari per i due campioni Le uniche differenze si riscontrano relativamente al dispositivo

nodo in un campione viene esattamente compensato dal contributo in meno offerto dal nodo successivo.

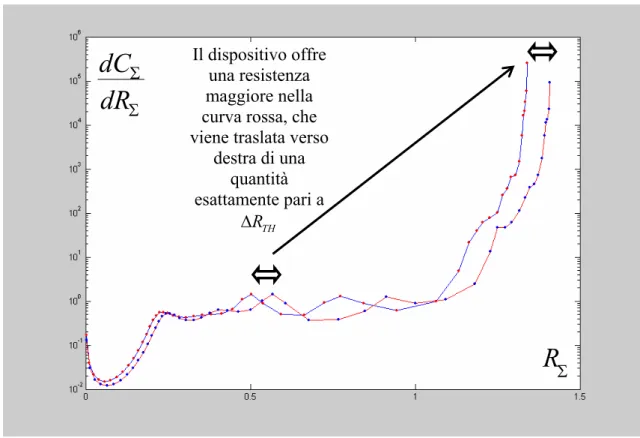

Dall’esame comparato delle structure function (figura 5.26) si vede chiaramente il contributo ∆RTHaggiuntivo offerto dal solo dispositivo, col contributo preponderante del frame di rame, poiché in corrispondenza dei 0,6 C W° la curva del campione #3 subisce una traslazione verso destra pari esattamente a ∆RTH che si mantiene fino alla fine del grafico. Le differenze riscontrate negli istogrammi resistivi dell’isolante in questa rappresentazione scompaiono, poiché sono compensate dall’algoritmo di trasformazione, a ulteriore conferma del fatto che tale strato nei due campione ha caratteristiche rigorosamente analoghe.

dC

dR

Σ Σ

R

ΣFigura 5.26:structure function relativa ai campioni #1 (blu) e #3 (rosso) dei substrati IMS Bergquist Il dispositivo offre

una resistenza maggiore nella curva rossa, che viene traslata verso

destra di una quantità esattamente pari a TH R ∆

o Analisi spaziale del substrato Eurolam

Sul primo campione esaminato (#1) si trova alloggiato un solo dispositivo (A), sul secondo (#3) se ne trovano due (A e B). Tuttavia non siamo stati in grado di ottenere risultati accettabili dalle misure dinamiche svolte col chip B del campione #3, a causa della estensione temporale eccessiva dei disturbi causati dalla commutazione della potenza; l’analisi statica ha mostrato comunque un valore di resistenza termica globale media in linea coi risultati ottenuti con gli altri due dispositivi per lo stesso tipo di substrato (come abbiamo mostrato in figura 5.13).

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

3,9096 1 0,24259 0,012473 3,9096 1 0,87103 3,659 2 0,16254 0,052998 3,667 2 1,7454 1,2912 3 0,24234 0,10662 3,5045 3 0,87448 0,62939 4 1,6397 0,16224 3,2621 4 0,031342 0,16531 5 0,75389 0,13917 1,6224 5 0,017415 0,06274 6 0,31452 0,74165 0,86856 6 0,1418 0,022096 7 0,37916 2,2276 0,55403 7 0,10868 0,0062256 8 0,17488 14,7989 0,17488 8 0,11941 0,0022593

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

4,0871 1 0,19596 0,027181 4,0871 1 0,83884 4,0053 2 0,13251 0,054924 3,8912 2 1,6217 1,715 3 0,25548 0,1226 3,7586 3 1,3234 0,73729 4 0,81786 0,11928 3,5032 4 0,0089004 0,1552 5 1,7451 0,073383 2,6853 5 0,069388 0,043453 6 0,26779 1,0389 0,94017 6 0,078897 0,018086 7 0,54055 1,7245 0,67237 7 0,11164 0,0072603 8 0,13182 23,8777 0,13182 8 0,034366 0,002761

Tabella 5.8: dati riassuntivi delle caratteristiche del substrato IMS Eurolam, campione #3 Tabella 5.7: dati riassuntivi delle caratteristiche del substrato IMS Eurolam, campione #1

Figura 5.27: confronto fra istogrammi resistivi e capacitivi misurati sui campioni #1 (giallo) e #2 (rosa) del substrato IMS Eurolam

chip di silicio frame di rame strato isolante alluminio “scambio di istogrammi”

Figura 5.28: resistenze cumulative ai nodi dei campioni #1 (giallo) e #3 (rosa) del substrato IMS Eurolam

Come abbiamo già ricordato in precedenza, questo tipo di substrati presenta le caratteristiche termiche peggiori fra tutti quelli esaminati, a causa della tecnologia di deposizione dello strato isolante adottata. Le figure 5.27 e 5.28 mostrano un fenomeno di scambio degli istogrammi (fra quarto e quinto, sesto e settimo) analogo a quello che si ha per il substrato Bergquist, dovuto cioè a una leggera discrepanza fra l’estensione dei dominii termici che si riscontra fra i due campioni, che si manifesta con evidenza per gli strati più resistivi. In questo caso l’isolante è talmente resistivo da aver causato anche il fenomeno di collasso dei dominii, come per il substrato Mitsuba, andando ad invadere col suo contributo gli istogrammi 5 e 6, che negli altri casi rappresentano solamente l’alluminio.

Il confronto fra le structure function di figura 5.29 mostra come i dispositivi saldati sui due campioni non presentino differenze di sorta di impedenza termica, dal momento che le parti di grafico che li rappresentano coincidono con una certa precisione. Notiamo inoltre che nel campione #1 il minimo che identifica lo strato isolante, che possiamo

minimi dovuti alla resistenza interfacciale dell’isolante situati in zone diverse la differenza di resistenza termica totale ha origine qui

dC

dR

Σ ΣR

Σ i due dispositivi offrono un identico contributoFigura 5.29: structure function relativa ai campioni #1 (blu) e #3 (rosso) dei substrati IMS Bergquist

1, 4 C W° , mentre nel campione #3 intorno ai 2,5 C W° , pur essendo il loro contributo totale assolutamente identico. Questo è indice probabilmente di leggere differenze nella struttura fisica dello strato che si sono create durante la fabbricazione.

La figura 5.30 mostra un tipo di suddivisione sperimentale degli istogrammi resistivi operata con l’ausilio della structure function. Poiché, come sappiamo, i minimi della structure function rappresentano gli strati di interfaccia, e i picchi gli strati debolmente resistivi, possiamo pensare di suddividere in porzioni il contributo della resistenza cumulativa, dove ciascuna porzione corrisponde a un minimo o a un picco della structure function. In figura 5.29 abbiamo indicato con delle tacche rosse in basso i confini delle porzioni. In questo modo possiamo identificare i contributi di ciascuno strato fisico reale, quando invece gli istogrammi tradizionali identificano il contributo resistivo di un dominio termico, che è una suddivisione arbitraria della struttura e generalmente non coincide colla reale suddivisione in strati di materiale diverso con le relative interfacce. Così, il primo istogramma di fig. 5.30 corrisponde al contributo del chip di silicio; il secondo, al saldante; il terzo, al frame di rame; il quarto comprende la saldatura fra dispositivo e substrato, le piste di connessione e lo strato isolante; il quinto

≠

Figura 5.30: redistribuzione degli istogrammi resistivi tramite structure function: localizzazione delle differenze fra campione #1 (a sinistra) e campione #3 (a destra) del substrato IMS Eurolam

infine è relativo allo strato di alluminio. Si può vedere facilmente che la differenza di resistenza termica fra i due campioni, pari a 0,178 C W° , è interamente causata dal valore dello strato di alluminio di base, che nel campione #3 ha un valore maggiore.

o Analisi spaziale del substrato Hitachi - campione #1

Esamineremo separatamente i risultati delle misure eseguite coi dispositivi A e B saldati sul campione #2, concentrandoci dapprima sul campione #1, poiché la saldatura di uno di essi si è rivelata mal eseguita. Così avremo di nuovo modo di mostrare l’utilità e la precisione del metodo TRAIT nelle procedure di failure analysis, come avevamo già fatto identificando i problemi relativi allo strato di isolante nel campione Mitsuba.

Figura 5.31: resistenze cumulative ai nodi ricavate coi dispositivi A (giallo) e B (rosa) del substrato IMS Hitachi, campione #1, riportate a partire dal pozzo termico

Lo strato di alluminio è suddiviso in tre nodi con caratteristiche del tutto similari per le due misure il contributo dell’isolante è complessiva mente identico

Solamente i due chip di silicio presentano differenze di resistenza termica Il saldante e il frame di rame dei due dispositivi offrono un identico contributo

1,5435 1 0,17534 0,017221 1,5435 1 0,082072 3,3308 2 0,093333 0,042832 1,3681 2 0,19555 1,0337 3 0,1472 0,058785 1,2748 3 0,87228 0,37708 4 0,2191 0,13202 1,1276 4 0,089626 0,14626 5 0,66824 0,16675 0,90847 5 0,12415 0,024848 6 0,13471 1,5435 0,24023 6 0,072706 0,0089592 7 0,080669 12,7515 0,10552 7 0,086213 0,0030574 8 0,024849 110,6497 0,024849 8 0,020861 0,0015319

Tabella 5.9: dati riassuntivi delle caratteristiche del substrato IMS Hitachi, campione #1, dispositivo A

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

1,6121 1 0,25215 0,011574 1,6121 1 0,11062 2,8204 2 0,079757 0,043815 1,3599 2 0,29753 0,71515 3 0,14039 0,035718 1,2802 3 0,74771 0,33046 4 0,32206 0,1639 1,1398 4 0,070915 0,12446 5 0,57229 0,17204 0,81772 5 0,086498 0,028988 6 0,13007 1,3776 0,24543 6 0,13814 0,009759 7 0,076541 8,8836 0,11536 7 0,1553 0,0025229 8 0,038821 57,1472 0,038821 8 0,005362 0,0012134

Tabella 5.10: dati riassuntivi delle caratteristiche del substrato IMS Hitachi, campione #1, dispositivo B

La figura 5.31 mostra l’ andamento delle resistenze cumulative ai nodi misurate sul campione #1 coi dispositivi A e B; tale rappresentazione in questo caso è la più adatta per far vedere dove si localizza la differenza di resistenza termica complessiva che emerge dal confronto delle tabelle 5.9 e 5.10, pari a 0,07 C W° . In fig. 5.32 è indicata la corrispondenza fra strati fisici e dominii termici, ricavata secondo la procedura solita; una volta eseguita questa identificazione, tornando alla fig 5.31 e cominciando a esaminare i nodi più a destra, notiamo come lo strato di alluminio di base, il cui contributo è distribuito nelle ultime tre celle, fornisca un contributo identico nodo per

Figura 5.32: confronto degli istogrammi resistivi e capacitivi ricavati colle misure effettuate sui dispositivi A (giallo) e B (rosa) sul substrato IMS Hitachi, campione #1

Figura 5.33: resistenze cumulative ai nodi ricavate colle misure effettuate sui dispositivi A (giallo) e B (rosa) sul substrato IMS Hitachi, campione #1

chip di silicio frame di rame strato isolante alluminio “scambio di istogrammi”

somma delle resistenze termiche relative a queste celle è lo stesso per A e per B ed è pari a 0,89 C W° : i valori non sono gli stessi in ciascuna cella presa separatamente per il fenomeno, ormai consueto, dello shift dei confini dei dominii termici da una misura all’altra, e che è tanto più marcato quanto più gli strati fisici interessati presentano una conducibilità termica ridotta. Infine, per quanto riguarda i dispositivi, i cui contributi sono localizzati nelle tre celle più a sinistra, notiamo come lo strato di saldante e il frame di rame presentino delle caratteristiche identiche, mentre il chip di silicio del dispositivo B presenta una resistenza termica superiore di 0,07 C W° rispetto a quello di A. Questo è evidente anche se confrontiamo le structure function (figura 5.34): le due curve sono identiche a esclusione della traslazione causata dalla ∆RTH fra i chip.

Figura 5.34: confronto fra structure function misurate coi dispositivi A e B del campione #1 del substrato Hitachi

0,07

THR

C W

∆

=

°

chip di siliciodC

dR

Σ ΣR

Σo Analisi spaziale del substrato Hitachi - campione #2

Il confronto fra le misure effettuate sul dispositivo A e sul dispositivo B di questo campione si è rivelato di grande interesse. A causa di problemi intercorsi durante il processo di saldatura, infatti, il dispositivo A è rimasto parzialmente sollevato dal substrato, offrendo una superficie di contatto molto minore di quella totale. Pertanto le linee di flusso termico a partire dal frame di rame subiscono una forte restrizione, testimoniata in figura 5.35 e 5.36 dall’aumento di resistenza termica a partire dal terzo istogramma rispetto al campione B, saldato correttamente. Di conseguenza le capacità termiche, che sono fisicamente legate al volume interessato al flusso termico in ciascun

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

3,8831 1 0,20888 0,012058 3,8831 1 0,86451 3,4465 2 0,14811 0,028583 3,6743 1,7671 1,2506 3 0,26941 0,10801 3,5262 3 0,84905 0,57294 4 0,9766 0,15759 3,2568 4 0,0031236 0,1141 5 1,4729 0,08606 2,2802 5 0,059593 0,048699 6 0,24387 1,3103 0,80728 6 0,11197 0,019802 7 0,38174 1,0461 0,5634 7 0,17133 0,0049057 8 0,18166 14,1463 0,18166 8 0,056512 0,0014889

Tabella 5.11: dati riassuntivi delle caratteristiche del substrato IMS Hitachi, campione #2, dispositivo A

#nodi RES (C/W) CAP (J/C ) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

1,5064 1 0,20628 0,013973 1,5064 1 0,050755 4,1381 2 0,12923 0,042663 1,3001 2 0,14431 1,3297 3 0,15524 0,074187 1,1709 3 0,7764 0,38615 4 0,25218 0,14422 1,0156 4 0,17121 0,19097 5 0,57856 0,18252 0,76345 5 0,12252 0,029112 6 0,10242 2,7725 0,1849 6 0,093335 0,010656 7 0,066594 18,6713 0,082472 7 0,087648 0,0038686 8 0,015878 226,0222 0,015878 8 0,060201 0,0018289

Tabella 5.12: dati riassuntivi delle caratteristiche del substrato IMS Hitachi, campione #2, dispositivo B

Capacità termica diminuita identico contributo del dispositivo da qui in poi le linee di flusso si restringono notevolmente

Figura 5.35: confronto fra istogrammi resistivi e capacitivi ricavati colle misure effettuate sui dispositivi A (giallo) e B (rosa) sul substrato IMS Hitachi, campione #2

Figura 5.36: resistenze cumulative ai nodi ricavate colle misure effettuate sui dispositivi A (giallo) e da qui in poi le linee di flusso si restringono notevolmente per il dispositivo A

dominio, subiscono una sensibile diminuzione.

Il confronto fra le structure function di figura 5.37 evidenzia con grande efficacia dove si cela l’origine della difettosità: la misura fatta con A presenta un minimo nei pressi degli 0,6 C W° più profondo ed esteso di quello della misura B; questo minimo rappresenta il contributo molto più resistivo dell’interfaccia fra dispositivo e substrato dovuto alla cattiva saldatura. Proseguendo verso destra, notiamo che la curva relativa ad A presenta nuovamente dei minimi assai ampi, che testimoniano senz’altro come il percorso seguito dal flusso di calore sia stato irrimediabilmente compromesso dalla strozzatura incontrata in precedenza. In definitiva, il valore molto più alto di resistenza termica totale riscontrato, 3,8831 C W° contro 1,5064 C W° , non dipende dalla presenza di un maggior numero di strati resistivi, che nella structure function sarebbero apparsi come dei picchi pronunciati, ma dal fatto che il normale flusso di calore risulta notevolmente ostacolato da un passo del processo di fabbricazione non perfettamente riuscito.

dC

dR

Σ ΣR

Σ Minimi più estesi e profondiFigura 5.37: structure function relativa ai dispositivi A (blu) e B (rosso) del substrato IMS Hitachi, campione #2

Interfaccia fra dispositivo e

substrato difettosa

o Confronto fra i substrati Mitsuba e Eurolam

Adesso passeremo a confrontare le caratteristiche dei substrati IMS prodotti dalla Mitsuba e dalla Eurolam, che hanno evidenziato le peggiori caratteristiche termiche fra tutti quelli che sono stato oggetto della nostra analisi. L’Eurolam è presente sul mercato da un tempo considerevolmente più lungo e la sua struttura ci è nota con una buona precisione, grazie anche alle rivelazioni al microscopio elettronico; le prestazioni non certo ottimali del suo strato di isolante derivano da ben precise scelte progettuali (contenimento dei costi). Al contrario, l’alta resistenza termica propria dei campioni Mitsuba non corrisponde alle specifiche di progetto, dal momento che per tecnologia e materiali impiegati dovrebbe non differire eccessivamente dal modello Hybritec. Ci proponiamo quindi di confermare e rafforzare le spiegazioni avanzate sul perché di questa resistenza eccessiva, basate sull’esame delle elaborazioni ottenute coi metodi TRAIT e HTRAIT, andando a confrontare cella per cella i contributi resistivi e

Figura 5.38: confronto fra le structure function dei substrati IMS Eurolam (blu) e Mitsuba (rosso) dispositivo substrato l’Eurolam presenta uno strato di isolante più resistivo

3,0701

THR

=

°

C W

3,9096

THR

=

°

C W

dC

dR

Σ ΣR

ΣFigura 5.40: resistenze cumulative calcolate a partire da sinistra e da destra per i substrati IMS Figura 5.39: confronto fra istogrammi resistivi e capacitivi dei substrati IMS Eurolam (giallo) e

Mitsuba (rosa) dispositivo = chip + saldante + frame di rame Le differenze si concentrano nella zona centrale

I contributi del dispositivo e dello strato di alluminio sono pressoché identici. Le uniche differenze si riscontrano negli istogrammi 4 e 5, ma sono comunque abbastanza contenute. Poiché abbiamo la sicurezza che per l’Eurolam rappresentino il contributo dell’isolante, ne deduciamo che è così anche per il Mitsuba, traendo da ciò una ulteriore conferma che, per quest’ultimo, è proprio il passo di processo consistente nella deposizione dell’isolante a risultare difettoso in qualche sua fase.

o Confronto fra i substrati Hybritec, Hitachi, Bergquist

Sono gli IMS con le migliori caratteristiche rilevate. Ovviamente, per il substrato Hitachi, faremo riferimento alle misure effettuate sul dispositivo correttamente saldato. Globalmente, le resistenze termiche statiche medie sono pari a

1,369 C W

°

per l’Hybritec 1,361 C W

°

per il Bergquist 1,532 C W

°

per l’HitachiAl solito, non consideriamo le leggere discrepanze di resistenza e capacità relative ai contributi dei dispositivi. Dalle figure 5.41 e 5.42 emerge che i substrati Hybritec e Bergquist presentano delle caratteristiche assolutamente similari per quanto riguarda lo strato di isolante e l’alluminio di base; c’è solamente da rimarcare la presenza del fenomeno di shift dei confini di dominio per le celle 5 e 6, già rimarcato altre volte, e che non corrisponde ad alcuna discrepanza fisica.

Vediamo inoltre che la differenza in più di circa 0.17 C W° , che il substrato Hitachi presenta rispetto agli altri due, è dovuto al solo strato di isolante.

Figura 5.41: confronto fra istogrammi resistivi e capacitivi dei substrati IMS Bergquist (giallo), Hybritec (rosa) e Hitachi (azzurro)

Figura 5.42: resistenze cumulative calcolate a partire da sinistra e destra per i substrati IMS Bergquist (giallo), Hybritec (rosa) e Hitachi (azzurro)

“scambio di istogrammi” fra Hybritec e Bergquist

l’Hitachi ha uno strato isolante più resistivo rispetto agli altri due

chip e saldante frame di rame isolante alluminio Contributo resistivo maggiore del l’isolante

5.6: Misure sui substrati in Allumina

I substrati con base in allumina si sono rivelati migliori degli IMS (la cui base è in alluminio) dal punto di vista della resistenza termica globale. Infatti, nonostante l’allumina abbia una conducibilità di 24W m C° , ben inferiore ai 220W m C° dell’alluminio, il suo spessore è minore (650 mµ contro 1500 mµ ), e non c’è la necessità di deporre uno strato di materiale per l’isolamento elettrico, che è il vero e proprio collo di bottiglia termico per gli IMS, perchè è essa stessa un ottimo isolante. Nelle tabelle 5.13 e 5.14 sono riportati i risultati delle misure ottenute sui campioni #1 e #2 in nostro possesso; essi differiscono solamente per lo spessore dello strato di argento

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

1,0853 1 0,25659 0,010023 1,0853 1 0,026248 5,0954 2 0,059257 0,035058 0,82868 2 0,056272 1,4022 3 0,14301 0,036194 0,76942 3 0,2868 0,32963 4 0,21651 0,17277 0,62641 4 0,29922 0,16114 5 0,30264 0,31843 0,4099 5 0,11369 0,028615 6 0,063116 4,7762 0,10726 6 0,1336 0,0085048 7 0,033698 41,5185 0,044143 7 0,1662 0,0022569 8 0,010445 419,057 0,010445 8 0,0032475 0,00088298

Tabella 5.13: dati riassuntivi delle caratteristiche del substrato in Allumina, campione #1

#nodi RES (C/W) CAP (J/C) TEMP (C) #espon. AMP CdT (sec) Rth (C/W)

1,1542 1 0,31029 0,0097201 1,1542 1 0,019842 5,9975 2 0,062837 0,02953 0,8439 2 0,053048 1,6797 3 0,16287 0,057449 0,78106 3 0,25253 0,38291 4 0,2227 0,17601 0,6182 4 0,34122 0,18475 5 0,2974 0,37306 0,39549 5 0,13198 0,033843 6 0,059612 6,0776 0,098092 6 0,124 0,0098722 7 0,03057 53,4343 0,03848 7 0,22532 0,0028943 8 0,0079102 670,3698 0,0079102 8 0,006254 0,001037

differenza di resistività fra i due

chip

Figura 5.43: confronto fra istogrammi resistivi e capacitivi del campione #1 (giallo) e #2 (rosa) dei substrati di tipo Allumina

il chip del primo campione è leggermente più resistivo di quello del secondo

Figura 5.44: resistenze cumulative calcolate a partire da sinistra e destra per i campioni #1 (giallo) e #2 (rosa) dei substrati di tipo Allumina

differenza di resistenza fra i due chip dispositivo allumina dovuto in parte alla lega saldante

100 mµ . Il #2 presenta una resistenza termica statica di 1,1542 C W° , superiore di 0,06 C W° rispetto al #1; saremmo tentati di attribuire questa differenza allo spessore aggiuntivo dell’argento ma le cose non stanno così.

Figura 5.45: identificazione dei contributi del dispositivo e del substrato

Innanzitutto procediamo alla attribuzione dei nodi alle varie parti delle strutture. Sappiamo che la resistenza del dispositivo preso da solo vale circa 0,64 C W° ; perciò grazie all’esame delle resistenze cumulative sommate da sinistra (figura 5.45) possiamo

dispositivo

affermare che il suo contributo è compreso nelle prime quattro celle del circuito termico equivalente. Le ultime tre celle sono senz’altro relative all’allumina; il quinto dominio comprenderà sia la lega per la saldatura del dispositivo al substrato, sia una prima porzione di allumina: per questo presenta il valore di resistenza termica maggiore fra tutte. L’argento introduce una resistenza termica assolutamente trascurabile rispetto al resto, sia a causa del suo esiguo spessore, sia a causa della sua grande conducibilità termica, la maggiore fra tutti i metalli. Dalle simulazioni è emerso che la pista di 50 mµ offre un contributo alla resistenza totale di soli 0,0012 C W° , che diventano

0,0024 C W° per quella di 100 mµ . Questi valori sono talmente bassi che possiamo escludere di poter percepire la differenza fra campione #1 e campione #2 dovuta alla diversità dello spessore delle piste; la differenza di 0,06 C W° misurata fra i due, invece, è dovuta a una maggiore resistività del chip nel secondo, come emerge dalle figure 5.43, 5.44 e 5.46.

dC

dR

Σ ΣR

ΣFigura 5.46: confronto fra le structure function dei substrati di tipo Allumina, campione #1 (rosso) e campione #2 (blu)

Il chip della curva rossa presenta una resistenza

termica maggiore di quello della curva blu