Capitolo 3

I software CMMS

( Computerized Maintenance Management Systems )

3.1 Introduzione

In tutte le organizzazioni è necessaria un’accurata gestione della manutenzione per garantire la piena efficienza e produttività dei propri impianti.

A tal fine, nel corso degli ultimi anni i sistemi informatici hanno assunto una valenza strategica nelle industrie sia manifatturiere che di servizi. Uno dei compiti più difficili da affrontare durante la realizzazione di un efficiente ed efficace sistema orientato alla Total

Productive Maintenance (TPM) è proprio quello inerente la scelta e l’implementazione di un Computerized Maintenance Management System (CMMS). Essenzialmente, si tratta di un

sistema complesso e spesso modulare di applicazioni software, opportunamente predisposte per gestire i dati relativi agli impianti, alle macchine, alle parti di ricambio, al personale e per trasformarli in informazioni esaustive, consistenti e tempestive per il management della manutenzione dell’azienda nella sua interezza.

In origine, i sistemi CMMS sono stati adoperati per la manutenzione delle attrezzature ospedaliere, laddove guasti improvvisi avrebbero potuto originare situazioni critiche per la sopravvivenza stessa dei pazienti. Da questo ambito ristretto, si sono successivamente diffusi in quasi tutti i sistemi aziendali, fornendo uno strumento molto valido per incrementare produttività e ritorni economici. Contemporaneamente, l’adozione quasi universale delle norme ISO 9002, che contemplano espressamente l’uso di procedure standardizzate ed efficienti di gestione della

documentazione, ha dato un ulteriore impulso alla proliferazione di un numero sempre maggiore di software commerciali, più o meno sofisticati, che, pur differendo tra loro anche in modo sostanziale, sono classificati universalmente come CMMS.

I sistemi informativi di questo tipo hanno un numero piuttosto elevato di obiettivi, quali, ad esempio, l’evidenziazione delle principali fonti di variabilità e la capacità di consentire l’individuazione delle criticità principali in modo da attuare politiche di miglioramento continuo. Altri vantaggi provengono dall’elevato livello di supporto fornito alla gestione degli interventi di manutenzione (impiego di risorse, saturazione, etc.) e dalla intrinseca capacità propria di queste tecnologie di conservare in modo adeguato il patrimonio di conoscenze che si accumulano durante l’esercizio (Know-how). Infine, se utilizzati in modo opportuno, i CMMS forniscono gli elementi per coordinare gli interventi di manutenzione con il comportamento effettivo delle macchine.

Indagini condotte negli ultimi dieci anni presso un numero piuttosto elevato di aziende italiane hanno rivelato che solamente la metà dei sistemi informativi acquistati sono effettivamente installati, utilizzati e funzionanti. La rimanente metà riguarda invece sistemi che sono stati acquistati ma che non sono mai stati implementati per l’accantonamento del progetto di informatizzazione della manutenzione. Inoltre, ammesso che il sistema informativo sia installato e funzionante secondo le specifiche iniziali, raramente il gruppo di lavoro incaricato della sua implementazione ne comprende la valenza in termini di cambiamento organizzativo.

I CMMS, molto più che i software utilizzati in altri settori, hanno un’importanza rilevante non tanto nell’automazione delle operazioni di routine, quanto, piuttosto, nel ruolo fondamentale di mantenimento delle logiche dei processi aziendali e del know-how accumulato. Pertanto, il software applicativo è solo un elemento del sistema informativo aziendale. Al suo interno sono definiti i ruoli degli operatori, le modalità con cui interagiscono, e le procedure con cui devono essere svolti i processi manutentivi. L’acquisto del software deve essere contemporaneo alla revisione i questi processi.

L’ingegneria di manutenzione rappresenta in questo contesto il processo chiave per guidare le strategie manutentive, migliorare le prestazioni impiantistiche, adeguare gli skills e formare la professionalità degli operatori, pianificare gli interventi manutentivi, coordinare e finalizzare l’impiego del sistema informativo. La manutenzione tende perciò ad essere sempre più strettamente connessa all’informatizzazione, con una maggiore efficacia nel monitoraggio dei parametri del business e della diagnostica, un miglioramento dell’efficienza operativa, una maggiore integrazione del sistema informativo nel sistema aziendale.

Il modello Strategic Asset Management (SAM) di Strategic Assets management Inc. (SAMI), schematicamente rappresentato in Figura 1, fornisce un ottimo esempio di modello per la gestione globale della manutenzione. Si può vedere che un management efficace è costituito da 5 fasi fondamentali, che conducono per passi successivi dall’implementazione della manutenzione preventiva all’obiettivo finale dell’eccellenza operativa. Ciò che appare evidente è che ogni singola fase è la base su cui poggiano le successive e che i CMMS costituiscono effettivamente uno dei pilastri dell’intero sistema.

I guadagni che possono derivare dall’implementazione di tali metodologie, almeno secondo quanto promesso dai produttori dei software, forniscono ampie giustificazioni agli investimenti iniziali necessari.

In molti casi si fa riferimento a periodi di recupero del capitale iniziale che non superano i tre anni e, in generale, ad una gamma più o meno vasta di benefici, tra i quali:

• incremento della produttività; • riduzione del costo di lavoro diretto;

• incremento della disponibilità delle macchine (miglioramento della pianificazione degli interventi manutentivi);

• incremento dell’affidabilità (identificazione delle cause di guasto più importanti); • miglioramento della gestione delle scorte;

• riduzione del dead-stock e del livello di slow-moving items; • miglioramento del livello di sicurezza;

• miglioramento della qualità;

• miglioramento delle procedure di lavoro.

E’ evidente che, per poter raggiungere gli obiettivi sopra menzionati, un CMMS deve essere strutturato in modo tale da permettere di gestire e controllare tutte le attività correlate alla manutenzione, superando la concezione, obsoleta ma ancora fortemente radicata nelle realtà aziendali occidentali, che si tratti esclusivamente di un sistema di archiviazione dei dati per la schedulazione degli interventi di manutenzione.

Figura 3.1 : La piramide di SAMI

In ogni modo, qualunque siano le promesse dei produttori di CMMS, il beneficio più significativo è quello di promuovere ed incoraggiare il perseguimento di buone pratiche di manutenzione (che rappresentano l’obiettivo del TPM). Le procedure vengono così formalizzate ed organizzate per conformarsi ai requisiti del software, la gestione e la raccolta dei dati diviene rigorosa ed accurata, le informazioni che possono essere estratte dai dati storici accumulati sono più semplici e tempestive.

Tuttavia, il sistema informativo in ambito manutentivo non ha mai assunto un ruolo prioritario e determinante, come è invece avvenuto per altri settori (peraltro con alterne fortune): la logistica, l’automazione industriale e la contabilità analitica, per fare alcuni esempi. Questo si deve a diversi fattori:

• in molte aziende, ancora oggi, il sistema informativo è utilizzato soprattutto per consuntivare e ripartire i costi di manutenzione e per la gestione dei materiali, per gestire i lavori ed il "backlog" di officina. Molto più raramente è utilizzato per il monitoraggio ed il miglioramento delle prestazioni, e tanto meno è orientato alla riduzione degli sprechi;

• le più importanti trasformazioni nella funzione manutenzione hanno riguardato soprattutto l’organizzazione, sminuendo l’importanza dei processi basati sulle tecnologie informatiche; • la manutenzione è un processo caratterizzato da un intenso impiego di manodopera, per sua

natura flessibile. In questa concezione il lavoro di gruppo, la motivazione, la polivalenza, l’autonomia sono "valori" più importanti rispetto al maggiore livello di coordinamento consentito dall’applicazione dell’informatica.

Possiamo infine sottolineare come un sistema informativo può dare un valido contributo alla riprogettazione della manutenzione. Per consentire questo tipo di applicazione, esso deve essere modulare, orientato alla gestione della manutenzione, alla individuazione delle anomalie e dei segnali deboli, al monitoraggio delle prestazioni. A questo scopo stanno diventando fondamentali le tecnologie basate sull’utilizzo del Web e delle reti locali o globali, che consentono facili collegamenti fra customer e supplier, riducendo contemporaneamente le distanze ed il tempo.

3.2 Manutenzione e Information Technology

Numerose indagini confermano che attualmente i costi di manutenzione crescono più rapidamente dei costi di produzione, tanto che in molte realtà aziendali i costi operativi sono imputabili alla manutenzione in misura del 60% circa. A questo si aggiunga che in molti casi gli obiettivi prefissati dal management in ambito manutentivo (tassi di affidabilità e disponibilità superiori al 95%, qualità superiore al 98%, riduzione del lavoro diretto di manutenzione e del numero di interventi di manutenzione correttiva) sono ben lontani dall’essere realizzati. Tenendo conto di questo e di altre possibili cause concomitanti, è facile comprendere i motivi per i quali in passato la manutenzione è stata invariabilmente identificata come un “male inevitabile” e quindi un costo assolutamente necessario ma non produttivo. In sintesi, all’enorme ammontare di risorse necessarie per il corretto svolgimento delle attività di manutenzione non ha quasi mai fatto riscontro un ritorno quantificabile ed apprezzabile o, comunque, il management non è mai riuscito a percepirlo.

Fortunatamente, la situazione è radicalmente cambiata e la tendenza attuale è quella di considerare la manutenzione come un centro di profitto (realizzato come cost avoidance) e, quindi, di valutare la possibilità di ridurre i costi ed incrementare la produttività. Basti pensare

che, qualora il margine di profitto di una generica azienda manifatturiera fosse del 30% circa, una riduzione di € 10000 dei costi di manutenzione equivarrebbe ad un incremento delle vendite di € 30000. Date le condizioni attuali di instabilità e forte competitività del mercato, è del tutto logico attendersi che sia più semplice ridurre i costi di manutenzione piuttosto che riuscire a incrementare il livello di vendite.

Ovviamente, la corretta gestione delle attività di manutenzione richiede una organizzazione efficiente e ben strutturata. In particolare, deve essere sottolineata l’importanza di disporre di informazioni accurate, comprensibili, tempestive e facilmente reperibili. Un sistema di gestione computerizzata della manutenzione è lo strumento più idoneo al trattamento della vasta mole di dati che generalmente sono disponibili all’interno dell’azienda ma che, per le difficoltà intrinseche nella loro manipolazione, vengono sfruttati solo in minima parte. D’altra parte, l’acquisizione e l’implementazione di un CMMS sono un notevole investimento (in termini di tempi e di costi) e quindi è necessario procedere ad una attenta valutazione dei benefici ottenibili prima di imbarcarsi in avventurosi ed infruttuosi tentativi.

A questo proposito esistono molti fattori che potrebbero essere presi in considerazione. Tra gli altri, possiamo certamente elencare i seguenti:

• percentuale di interventi pianificati rispetto al numero di interventi totali; • livello di produttività rispetto alla effettiva capacità;

• numero di ore straordinarie per interventi di manutenzione; • costo di gestione delle scorte.

Un valido ausilio per determinare l’effettiva necessità di implementare un sistema informatico di gestione potrebbe essere proprio quello di confrontare alcuni indicatori di performance (Key Performance Indicators, KPI) relativi alla condizione attuale dell’azienda con i corrispettivi misurati per i “migliori della classe”.

Il management aziendale dovrebbe pianificare attentamente la preparazione di un numero adeguato di KPI, tenendo conto in modo particolare della situazione attuale (misurazione oggettiva e quantitativa dello status quo). Da questa indagine preliminare dovrebbe essere possibile attribuire valori numerici abbastanza precisi agli indicatori scelti per la valutazione e, quindi, posizionare l’azienda rispetto alla concorrenza in termini di performance. In questo modo, non solo sarà possibile determinare l’effettiva necessità di fare ricorso ad un diverso paradigma di gestione della manutenzione, come ad esempio il TPM, ma anche se sia opportuno

implementare un sistema informatico per la gestione della manutenzione. Qualora la risposta fosse affermativa, si potrebbe approfondire ulteriormente l’indagine, appurando quali funzioni aziendali siano più bisognose di un intervento sostanziale in tempi piuttosto rapidi, provvedendo all’acquisizione ed all’implementazione dei moduli software più adatti.

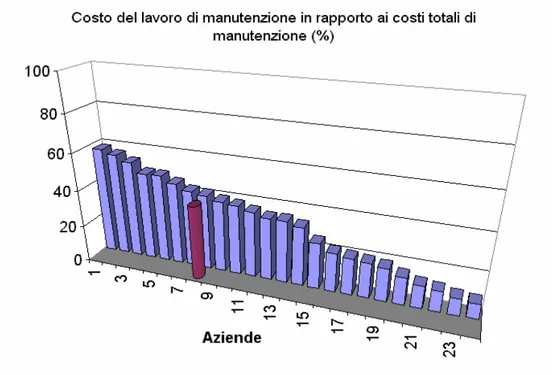

Facciamo un esempio, con riferimento alla figura 3.2 : un’ipotetica azienda misura un indicatore che fa riferimento ai costi del lavoro di manutenzione calcolati come percentuale dei costi totali di manutenzione e si confronta con un ventaglio di aziende concorrenti (ovviamente l’anonimato dei questionari non consente di conoscere “quali” siano i concorrenti, ma questo non lede in alcun modo la validità del procedimento).

Figura 3.2 : Esempio di benchmark in funzione di un opportuno KPI

Il risultato più evidente è che l’azienda impiega una notevole percentuale delle proprie risorse per remunerare il lavoro di manutenzione. Alcuni studi condotti sulle aziende manifatturiere degli Stati Uniti hanno dimostrato che il personale di manutenzione impiega meno del 35% del proprio tempo in attività effettive di manutenzione. Un parte molto consistente (43% circa) può essere imputata ad una cattiva pianificazione e schedulazione delle attività. Infine, il 22% rimanente è determinato da pratiche di gestione non ottimizzate e/o da limiti contrattuali.

Contemporaneamente le aziende sono costrette a ricorrere sempre più spesso al lavoro straordinario (magari con ricorso a contratti con esterni), il quale può comportare in alcuni casi un incremento dei costi dal 10% al 30% dell’ammontare complessivo. In conclusione, il semplice grafico sopra riportato esprime in se molte più informazioni di quante se ne potrebbero ipotizzare a prima vista ed una analisi più accurata può fornire utili indicazioni circa le cause principali di inefficienza del sistema e, qualche volta, dei possibili rimedi.

3.3 Implementazione di un CMMS

Durante la fase di implementazione di un CMMS è necessario considerare molti fattori. Alcuni sono più critici di altri, ma tutti, nella loro interezza, devono essere considerati allo stesso modo per ottenere un risultato effettivo. Innanzitutto, è necessario stabilire un concetto di fondo: la struttura da informatizzare deve essere un buon sistema di gestione della manutenzione. In altre parole, trasformare un sistema informativo manuale che non fornisce alcuna informazione utile o che, comunque, non fornisce quello che gli è richiesto, in un sistema informatizzato per la gestione della manutenzione non permetterà di raggiungere alcun obiettivo sostanziale. L’unico risultato sarà quello di trasferire più rapidamente informazioni errate. L’approccio corretto è, d’altra parte, quello di stabilire a priori il modello gestionale che si vuole realizzare in pratica e, successivamente, di modellare il CMMS su questo schema. Tutto questo sottintende una analisi preventiva delle diverse funzioni aziendali che generalmente saranno coinvolte nella gestione del processo manutentivo (manutenzione, acquisti, magazzino, progettazione, etc.).

Prima di procedere all’introduzione del nuovo sistema informatico è necessario valutare attentamente la situazione corrente dell’azienda, per avere un metro di paragone con il quale valutare i miglioramenti conseguenti all’introduzione del CMMS. Questa fase di auditing dovrebbe essere di natura quantitativa, basata su un certo numero di indicatori di performance (KPI) opportunamente costruiti. Si potrebbero,ad esempio, misurare i seguenti valori:

• MTBF; • MTTF;

• tasso di guasto;

• numero delle rotture di stock in un dato periodo di tempo; • interventi di emergenza giornalieri;

• costo per anno delle parti di ricambio;

La fase di implementazione vera e propria dovrebbe essere affidata ad un team opportunamente costruito. Sostanzialmente, il team dovrebbe essere rappresentativo di tutte le funzioni aziendali, in modo da stabilire degli standard comuni e da evidenziare possibili conflittualità che verrebbero a compromettere irrimediabilmente la buona riuscita del progetto. In effetti, come si è già avuto modo di accennare, la manutenzione è una attività trasversale al sistema aziendale e coinvolge in misura più o meno marcata tutte le sue funzioni, dalla manutenzione alla gestione del personale, la progettazione, il magazzino, gli acquisti, la contabilità, etc. In questo modo dovrebbe essere possibile, ad esempio, stabilire quali dati verranno introdotti nel CMMS, in quale modo, e secondo quali standard.

Ogni team necessita inevitabilmente del necessario addestramento, che diventa un fattore critico per il successo. Tale periodo di formazione, più o meno lungo, risulta tanto più importante in quanto dovrà successivamente essere esteso, a livelli di complessità più o meno elevata, a tutto il personale aziendale (attraverso seminari e stages). Affinché tutto questo si concretizzi nel modo più efficace possibile, è necessario inoltre che sia presente un altro fattore di importanza fondamentale: il management commitment. Il management dovrebbe essere visibilmente coinvolto nella fase di implementazione e tale partecipazione dovrebbe essere successivamente estesa alla fase applicativa e permanere costantemente, fornendo un esempio ed un punto di riferimento per tutta l’azienda. Uno dei compiti più importanti che i responsabili della gestione devono affrontare nel corso della realizzazione del progetto è quello di pianificare e attuare degli audit di valutazione delle attività compiute, allo scopo di misurare i progressi e per fare in modo che tutto si svolga con rigore e secondo le procedure stabilite. La valutazione dei risultati ottenuti deve essere perciò condotta in modo oggettivo ed imparziale. In merito, è importante sottolineare che un CMMS non si ritiene implementato interamente e correttamente finché tutte le aree ed i dipartimenti costituenti l’azienda non ne fanno l’uso previsto. Molto spesso, le organizzazioni che hanno adottato i CMMS hanno ottenuto risultati del tutto insoddisfacenti, generalmente per avere trascurato uno o più fattori critici per il raggiungimento degli obiettivi prefissati. Basti pensare che, in media, le compagnie utilizzano non più del 9% delle capacità dei loro CMMS (30% dei moduli disponibili, ciascuno al 30% delle effettive capacità). Il compito più difficile da attuare è quello di sviluppare un piano di attività che sia coerente e consistente: poche aziende hanno investito il loro tempo nell’attività di pianificazione dell’implementazione e questo ha quasi sempre comportato un risultato finale inaccettabile. Alcuni accorgimenti possono invece consentire di realizzare un sistema con elevata probabilità di essere correttamente ed adeguatamente utilizzato dal personale e, soprattutto, in grado di costituire uno strumento

efficace per migliorare le performance dell’intero sistema. Sarebbe opportuno, in queste fasi iniziali, definire alcuni punti fondamentali da perseguire in successione:

1. descrizione dettagliata dei compiti;

2. definizione delle date di inizio e di fine delle attività;

3. definizione delle responsabilità e delle autorità (in genere le responsabilità senza autorità sono infruttuose);

4. definizione,reperimento ed allocazione delle risorse.

Un prerequisito riguarda la cultura aziendale in senso generale. E’ stato verificato in più occasioni che la filosofia di management della direzione aziendale può rappresentare il fattore maggiormente limitante. Non solo può impedire la corretta implementazione del CMMS, ma può effettivamente influenzare in modo negativo il raggiungimento di livelli di performance se non altro accettabili. In questo senso sarebbe opportuno evitare accuratamente atteggiamenti estremi: nel caso di un management troppo conservativo è difficile introdurre e supportare efficacemente nuove metodologie gestionali e gli strumenti necessari per la loro attuazione, mentre, nel caso opposto di una gestione troppo spregiudicata, le attese nei confronti di tali metodologie e dei relativi strumenti sono così esagerate che viene a mancare quasi completamente la perseveranza e la sistematicità necessarie per la riuscita dell’intero processo di miglioramento. Quest’ultimo caso è particolarmente diffuso e gli effetti conseguenti sono purtroppo molto gravi, soprattutto laddove si ripongano troppe aspettative nei nuovi strumenti informatici, nell’illusoria speranza che questi siano la soluzione ad ogni male. Un CMMS da solo non può influire in modo sostanziale sulla qualità dei processi, delle operazioni o del sistema di gestione della manutenzione in senso generale. Troppo spesso i fornitori di CMMS danno per scontato che al momento dell’implementazione del loro sistema informatico le aziende clienti abbiano già pianificato il modello gestionale da realizzare in pratica e che tale modello sia idoneo ad essere supportato dal loro prodotto. Inoltre, è opinione piuttosto diffusa che il personale dell’azienda sia in possesso delle capacità informatiche necessarie all’uso di questa tipologia di software e che, previa un periodo di formazione sufficiente, modifichi le proprie abitudini ed il proprio modo di lavorare per adattarsi al nuovo strumento. In realtà, la pratica mostra che nella maggior parte dei casi la resistenza al cambiamento è talmente forte e radicata nelle persone da limitare notevolmente l’uso dei nuovi strumenti di lavoro con conseguenze disastrose sulla produttività e sulle performance aziendali. Per questo, la fase iniziale di implementazione è sovente realizzata con l’ausilio di consulenti esterni. Tuttavia, sebbene essi rappresentino una importante risorsa nelle fasi preliminari del processo di introduzione di nuove metodologie o di strumenti particolarmente complessi come i CMMS, è necessario evitare che la loro presenza diventi

deleteria nei confronti della partecipazione del personale interno all’azienda. In generale, è opportuno che siano le persone che dovranno lavorare con le nuove metodologie a generare le nuove procedure ed a partecipare attivamente alla necessaria riconfigurazione del sistema.

Da un punto di vista più strettamente pratico, l’istallazione del software e la fase preliminare di preparazione dei dati necessari per l’avviamento è una attività estremamente lunga e costosa. Le aziende di grandi dimensioni, con processi integrati e sistemi informativi complessi da fare interagire fra di loro, possono richiedere, ad esempio, fino a 50 operatori interni all’azienda e fino a 10 specialisti esterni per tutta la durata della fase di implementazione. In estrema sintesi, i fattori che determinano, o che comunque hanno una certa rilevanza sulle risorse da impiegare possono essere i seguenti:

• dimensioni e complessità dell’azienda;

• numero di parti di ricambio generalmente richieste; • condizioni iniziali del magazzino.

Inoltre, poiché in genere il management pone il vincolo stringente di recuperare il capitale nel minor tempo possibile, incrementando il valore del Return On Investment (ROI), è necessario prevedere un ulteriore incremento delle risorse necessarie. Per recuperare in parte i costi sostenuti in queste attività è possibile cadere nella tentazione di sottostimare la necessità di risorse da destinare all’addestramento del personale che dovrà utilizzare il sistema. Senza eccezioni di sorta, i fornitori di CMMS dichiarano che i tempi di apprendimento sono minimi, stante la semplicità e l’immediatezza dei loro prodotti. In realtà, accanto alle nozioni informatiche basilari per l’uso di qualsiasi prodotto informatico, sarebbe opportuno prevedere corsi aggiuntivi (con un esborso pecuniario talvolta non indifferente) per preparare in modo adeguato alcune figure aziendali determinanti per la riuscita dell’intero progetto. A titolo di esempio, potremmo citare i corsi di Maintenance Planning, necessario per integrare la potenza di un CMMS con l’esperienza di un addetto alla pianificazione. Infatti, seppure il software è in grado di fornire i dati necessari per pianificare e schedulare correttamente le attività di manutenzione, è necessario che l’addetto a questa attività sia in grado di ottenere questi dati e di utilizzarli per lo scopo prefissato. Paradossalmente, molte aziende ritengono che l’addestramento del personale addetto alla manutenzione vera e propria sia un’attività disgiunta dall’implementazione di un CMMS. In realtà non è affatto raro che il personale di manutenzione sia abituato a procedere alle quotidiane attività manutentive in modo autonomo, basandosi sulla propria esperienza, e non secondo gli schemi rigorosi dettati dalle procedure di manutenzione. In questo si minimizza una delle caratteristiche specifiche e più importanti dei CMMS. Infatti, ogni

Work Order (WO) generato dal software in risposta ad una richiesta di intervento è corredato

dalla scheda tecnica della macchina da riparare, dalle procedure operative necessarie per affrontare un certo tipo di guasto e dall’elenco dei materiali necessari per completare il lavoro richiesto, ammesso che questi siano disponibili in magazzino e che non sia necessario posticipare la schedulazione dell’attività per la manifesta impossibilità di eseguirla. E’ evidente che il personale addetto debba essere addestrato a svolgere certe attività seguendo determinate procedure e rispettando tutti i vincoli che tali procedure prescrivono.

3.2 Struttura di un CMMS

Prima dell’introduzione dei CMMS la manutenzione preventiva veniva gestita attraverso un sistema cartaceo di gestione e controllo dei dati. In realtà questo sistema è essenzialmente una registrazione degli eventi e pone una serie di problematiche particolarmente importanti:

• è necessario addestrare il personale alla manutenzione del sistema di manutenzione. In effetti, in un sistema cartaceo l’aggiornamento dei dati diventa estremamente complesso e laborioso;

• lo sforzo richiesto per documentare l’intero sistema richiede ingenti investimenti;

• è necessario superare la naturale avversione del personale a gestire manualmente una vasta mole di dati;

• è difficile estrarre informazioni pertinenti, esaustive e, soprattutto, tempestive.

CWorks Benchmate Faciliworks iMaint Proteus MainBoss Maximo5

Supervisore di manutenzione 1,5 giorni 2 giorni 2 giorni 5 giorni 3 giorni 2 giorni 3 giorni Maintenance planner 1,5 giorni 2 giorni 2 giorni 5 giorni 3 giorni 2 giorni 3 giorni

La diffusione dell’informatica ha perciò creato i presupposti per ottimizzare in modo sostanziale questa particolare e fondamentale attività.

Generalmente, i CMMS più recenti sono strutturati in forma modulare, in modo da garantire una maggiore flessibilità ed adattabilità alle più svariate realtà aziendali. E’ stato dimostrato che in molti casi, dopo l’acquisto e l’istallazione di sistemi integrati ed estremamente complessi, si è riscontrato un utilizzo effettivo di una percentuale molto bassa (5-10%) degli strumenti disponibili. Comunque, è possibile identificare una gamma di funzionalità che dovrebbero essere sempre presenti affinché il software possa effettivamente originare i benefici cui si è già accennato precedentemente:

• gestione e controllo delle attrezzature;

• gestione e controllo delle macchine (costo d’acquisto, piani di ammortamento, etc.); • procedure di manutenzione preventiva (interventi, pianificazione, schedulazione); • gestione e controllo dei disegni e dei documenti;

• gestione degli interventi pianificati e non pianificati; • gestione dei work orders;

• analisi dei dati storici;

• budgeting e controllo dei costi; • gestione delle scorte;

• gestione degli ordini.

In generale, come vedremo nel seguito, la scelta del sistema più adatto ad una data situazione è uno dei momenti più difficili ed importanti della fase di implementazione. In particolare, dovremmo preventivamente dare una risposta accurata ad una serie di domande essenziali:

• sono presenti le risorse (economiche, finanziarie, umane) e la volontà del management di implementare il sistema? (Anche nel caso di aziende di medie dimensioni la raccolta e l’inserimento dei dati richiedono tempo e particolare attenzione);

• è presente la volontà di supportare ed amministrare costantemente il sistema? Si tenga presente che, molto spesso, all’investimento iniziale fa seguito un utilizzo pressoché marginale degli strumenti informatici;

• il management è intenzionato a garantire il corretto addestramento del personale?

• il sistema informatico dovrà servire per il controllo della manutenzione o solamente per il controllo dei costi?

• il sistema deve essere multi-utente? In caso affermativo, quante persone dovranno utilizzarlo? E’ importante decidere subito se è opportuno incaricare un solo addetto a raccogliere i dati ed inserirli (minori costi di addestramento e minore pericolo di errori a fronte di un sistema centralizzato e non distribuito) oppure se il sistema deve essere implementato su una rete informatica più o meno vasta, distribuita su tutti i livelli aziendali. Questo aspetto è particolarmente importante, poiché deve essere chiaro che la scelta va effettuata tenendo conto di chi sarà in grado di utilizzare effettivamente il sistema e non di chi il management vorrebbe che lo facesse.

Data la grande varietà di sistemi esistente sul mercato è impossibile descrivere tutti i moduli che possono costituire un CMMS. D’altra parte, alcuni di questi costituiscono la struttura di base del sistema informatico di gestione della manutenzione e, dunque, sono presenti, in forme più o meno differenti, in tutti i prodotti. Nella descrizione dei moduli tipici si farà riferimento al software Coremaint utilizzato nel mio lavoro di tesi, specificatamente tarato per iil settore cartario, creato e sviluppato dalla collaborazione tra dalla collaborazione tra centri di servizi, centri di ricerca e imprese tra cui la LUCENSE (Lucca Centro Servizi per l’Economia), l’ISE (Industrial Service Engineering), il DIMNP (Dip. Ing. Meccanica, Nucleare e Produzione), e la Omega Group all’interno del progetto IN.DI.CA. (Innovazione del Distretto Cartario).

Figura 3.3 : Logo del progetto Coremaint

3.5

Descrizione dei moduli tipici di un CMMS

1) Gestione delle attrezzature (schede tecniche);

Uno dei punti di forza dei CMMS è la possibilità di registrare tutte le informazioni relative alle macchine ed alle attrezzature possedute dall’azienda. Ad esempio, è possibile inserire codici,

descrizioni, data di acquisto e di dismissione, costo, piano di ammortamento, fornitore, dati di collaudi e revisioni, disegni, relazioni tecniche, manuali. Generalmente, questi dati sono contenuti all’interno di una base di dati relazionale che li scinde opportunamente in più tabelle per ottimizzarne la memorizzazione e la gestione. Questo processo è totalmente trasparente per l’utente finale, in quanto le informazioni ed i dati vengono raccolti e visualizzati attraverso l’uso di interfacce grafiche semplici ed intuitive, create appositamente per facilitare il processo di immissione e la loro lettura. In Figura 3.4 se ne riporta un esempio.

Figura 3.4 : Gestione degli equipaggiamenti

Si fa notare come i sistemi più complessi permettano di configurare le modalità di input in modo da adattare il software alle preferenze degli utilizzatori. Un fattore da tenere in grande considerazione al momento della scelta del pacchetto software riguarda, infatti, la possibilità di semplificare l’immissione dei dati mediante pick-list, campi editabili a menù (o a cascata) che permettono di selezionare valori già esistenti nella base di dati o di immetterne nuovi. In questo modo, estremamente semplice, si evitano molti errori tipici della lunga e laboriosa fase di data-entry che possono determinare, nei casi più sfortunati, l’inconsistenza dell’archivio.

L’asset management è universalmente considerato una attività strategica, dalla quale dipendono, in larghissima misura, i risultati dell’intero sistema. Eppure, nonostante l’enfasi con la quale viene sottolineata questa importanza, è particolarmente difficile dare una definizione

univoca e semplice, poiché il termine implica molte cose diverse. Comunque, alcuni concetti sono basilari e comuni a tutte le interpretazioni:

• gli obiettivi aziendali guidano necessariamente le decisioni riguardanti l’uso e la cura delle attrezzature e delle macchine;

• le strategie di gestione degli assets sono determinate da considerazioni operative;

• manutenzione e affidabilità devono essere intese come mezzi per il raggiungimento degli obiettivi, piuttosto che come obiettivi;

• l’intento principale del management deve essere l’ottimizzazione del sistema e non solo della sua manutenzione.

Attenzione e cura nei confronti del patrimonio strumentale dell’azienda possono essere processi particolarmente onerosi, soprattutto se non si è preventivamente provveduto ad effettuare una corretta e minuziosa disamina di quello che l’azienda possiede e di quello di cui necessita per attuare la corretta politica manutentiva. strumentale disponibile. Un buon CMMS deve garantire la possibilità di raccogliere il maggior numero di informazioni possibili circa le macchine e le attrezzature possedute, proprio per fornire una fotografia estremamente realistica del parco macchine.

Molti software, ad esempio, permettono all’utente di ricostruire l’intera struttura degli impianti, con livelli di dettaglio che possono essere spinti fino all’individuazione del più piccolo componente istallato. In Figura 3.5 si riporta una estrapolazione della struttura arboriforme di macchina 3 dello stabilimento Lucart di Porcari , e il menu a tendina da dove è possibile gestire l’equipaggiamento, in termini di informazioni, disinstallazione e invio in riparazione a magazzino, montaggio e smontaggio parti di ricambio.

Infine, nel caso di aziende con più stabilimenti o magazzini (multi-site, multi-warehouse), il software deve essere in grado di prevedere la possibilità di movimentazioni interne e di garantire la corretta gestione delle varie allocazioni.

2) Gestione del magazzino ricambi;

La corretta gestione del magazzino delle parti di ricambio è critica per il funzionamento dell’intero sistema di gestione della manutenzione. E’ pertanto necessario tenere sotto controllo la sua consistenza fisica (esistenza dei codici) e la disponibilità degli items, tenuto conto degli impegni previsti ed attuali, degli ordini e dei lead time. Il sistema dovrebbe permettere di gestire differenti metodologie di ripristino delle scorte (politiche di riordino), fornendo informazioni circa il fornitore più qualificato, i prezzi più vantaggiosi, i lotti minimi di riordino e così via. In

sintesi, da un lato deve garantire la capacità di evitare rotture di stock e, dall’altro, di evitare costosi ed inutili riordini o situazioni di over-stock.

Figura 3.5 : Estrapolazione della struttura arboriforme di macchina 3

Un fattore importantissimo da tener presente è quello inerente la corrispondenza fra il magazzino fisico ed i dati contenuti nell’archivio. Per questo, il software dovrebbe fornire il valore aggiornato dell’Index of Record Accuracy (IRA), con il quale si tiene conto di eventuali discrepanze tra quanto si è memorizzato e quanto si riscontra effettivamente con controlli periodici sulle giacenze. Allo stato attuale, il calcolo dell’IRA viene eseguito suddividendo i codici a magazzino in modo da poterli verificare durante un periodo di tempo prestabilito (in genere, l’anno solare). La procedura, evidentemente, è lunga e richiede particolare attenzione da parte del responsabile preposto, ma è indispensabile per la conoscenza dello stato attuale del proprio magazzino e dovrebbe pertanto essere considerato uno step imprescindibile nel cammino verso la corretta implementazione del TPM. In linea teorica si dovrebbe tendere alla situazione ideale di perfetta corrispondenza (IRA = 1), ma nella maggior parte dei casi è da considerarsi ottimale un valore superiore a 0,9 (in genere, valori così elevati si raggiungono dopo periodi di tempo abbastanza lunghi).

La capacità di monitorare ed amministrare i livelli di scorta pressoché in real-time, elimina i costi aggiuntivi e, contemporaneamente, i down-times associati ad eventuali problemi in fase di produzione. In genere, un sistema di gestione delle scorte ben progettato dovrebbe generare notevoli risparmi, assicurando che le parti obsolescenti siano identificate al più presto, che i livelli di stock vengano ripristinati quando necessario e che il lavoro non debba subire ritardi o fermate a causa della mancanza di ricambi. Ogni parte viene identificata e catalogata opportunamente in un Parts Master Record durante la fase di data entry, associandole il codice dei fornitori usuali, il codice con cui gli stessi fornitori la identificano (che, ovviamente, differiscono da fornitore a fornitore), l’allocazione fisica a magazzino, le specifiche tecniche ed eventuali disegni o immagini allegate. Quasi sempre, inoltre, le parti vengono relazionate anche alla macchina o all’attrezzatura di cui fanno parte. In questo modo, all’occorrenza di un guasto o durante una normale operazione di manutenzione preventiva, l’operatore può visualizzare istantaneamente quali parti sono necessarie per effettuare l’intervento, la loro disponibilità attuale e l’eventuale necessità di operare una richiesta di acquisto.

Figura 3.6 : Maschera di gestione ricambi a magazzino

Due dati estremamente importanti sono quelli riguardante lo stock minimo da conservare ed il lotto minimo di riordino: mediante questi valori, il sistema sarà automaticamente in grado di avvertire il management della necessità di riordinare e, qualora abilitato, di effettuare il riordino stesso. Se è disponibile un valore di soglia massima, il software può avvertire dell’eventuale

rischio di generare un surplus di scorta. Questo aspetto è decisamente significativo in quanto l’analisi dovrebbe comprendere un accurato controllo del dead-stock e del valore di slow-moving

items, con i quali si identificano rispettivamente il valore di scorta al di sotto del quale un certo

item non è mai sceso nell’intervallo temporale esaminato ed i codici a lenta rotazione (brevemente, quelli che rimangono in magazzino troppo a lungo poiché poco utilizzati).

Data la complessità e l’importanza di questo particolare modulo, in genere i software commerciali propongono soluzioni differenti, alcune delle quali particolarmente adatte a certe tipologie di azienda piuttosto che ad alte (ad esempio, alcuni software sono più idonei alle aziende di processo, mentre altri sono indicati per la produzione discreta). Conseguentemente, le interfacce differiscono tra loro in modo notevole e, talvolta, sostanziale in quanto la struttura stessa della sottostante base di dati è estremamente diversa.

3) Gestione degli acquisti;

Il modulo per la gestione degli acquisti è strettamente correlato a quello per la gestione delle scorte e a quello per la gestione dei fornitori.

Per ogni parte a magazzino si possono definire le politiche di riordino più idonee (es.: a ciclo fisso, a quantità fissa, a ricostituzione di scorta) e generare le richieste d’ordine. In Figura 3.7 è riportato il menu di accesso alla gestione acquisti, mediante la quale si procede ad inviare l’ordine di una certa quantità di una parte di ricambio ad un determinato fornitore.

Talvolta, per agevolare il lavoro dell’utente finale e per ridurre la probabilità di errori durante la fase di data-entry, le maschere per il riordino delle parti di ricambio sono strutturate secondo uno schema a wizard. In breve, l’immissione dei dati richiesti viene preventivamente suddivisa in un certo numero di pagine logiche e la possibilità di accedere ad un livello successivo è vincolato dalla corretta introduzione alla pagina corrente. Per dare luogo all’effettivo input dei dati nel data-base è necessario completare il wizard nella sua interezza, mentre, in caso di interruzione della procedura, il sistema provvederà automaticamente ad effettuare un rollback, ripristinando la condizione precedente.

4) Gestione delle ispezioni;

E’ irrealistico pensare che, una volta implementato il TPM nel migliore dei modi, si possa eliminare del tutto la necessità di intervenire a guasto. Gli interventi di manutenzione preventiva sono effettivamente tesi ad allungare la vita utile degli impianti ed a migliorarne prestazioni ed affidabilità, ma fenomeni di guasto più o meno attesi continueranno inevitabilmente ad accadere. Un sistema ben gestito deve prevedere pertanto la necessità di interventi di manutenzione reattiva, da dimensionare in modo ottimizzato per scongiurare blocchi di produzione e, al contempo, per ridurre l’impatto economico che questi hanno sul bilancio complessivo. Per migliorare ulteriormente la situazione, è possibile affiancare alle normali procedure manutentive un certo numero di controlli ispettivi tesi a verificare lo stato attuale di alcune macchine (in genere le più critiche per il processo produttivo). Tali controlli potrebbero evidenziare la necessità di ridurre gli intervalli di manutenzione preventiva, qualora lo stato di un sistema mostrasse segnali evidenti di degrado, oppure la possibilità di ampliarli ulteriormente, testimoniando la bontà delle misure poste in essere.

Inoltre, fattore molto importante soprattutto durante la fase di introduzione del TPM, le ispezioni potrebbero essere utilizzate per la verifica delle attività elementari di manutenzione, che dovrebbero essere svolte quotidianamente dall’operatore stesso (lubrificazione, pulizia, serraggio di viti e bulloni, controllo della presenza di ostacoli e corpi estranei, etc.). Infatti, una delle maggiori difficoltà incontrate durante l’introduzione della “manutenzione produttiva” nelle aziende occidentali, è stata proprio quella relativa al coinvolgimento degli operatori nelle pratiche di buona manutenzione.

I CMMS consentono di associare ad ogni attività manutentiva elementare uno o più operatori responsabili, e un certo numero di procedure ispettive opportune (Figura 9). Tali attività vengono registrate alla chiusura dell’intervento manutentivo ed i relativi dati vengono introdotti nell’archivio storico della manutenzione (storia dell’impianto, storia dell’occorrenza dei guasti e degli interventi di manutenzione), generando nel tempo un inestimabile patrimonio di conoscenze che, opportunamente elaborate, renderanno sempre più efficace il processo manutentivo nella sua interezza.

5) Programmazione delle attività di manutenzione;

Uno degli obiettivi principali su cui focalizzare l’attenzione durante l’implementazione del TPM è certamente quello riguardante la corretta programmazione delle attività manutentive. In effetti, in un sistema ottimizzato, la percentuale degli interventi di manutenzione correttiva dovrebbe rappresentare una parte minima del volume complessivo di lavoro. In teoria, il livello di lavoro non pianificato dovrebbe tendere a zero, ma, generalmente, l’obiettivo può considerarsi raggiunto se la percentuale di lavoro programmato supera il 90%. Un sistema CMMS può facilitare la monitorizzazione costante di questo rapporto nel tempo ed indicare perciò il trend attuale.

Il modulo preposto alla programmazione degli interventi di manutenzione (Preventive

maintenance, PM) permette di effettuare la schedulazione degli interventi e di generare i

work-orders necessari. In tal modo, ad ogni intervento vengono automaticamente associati i materiali occorrenti, l’operatore incaricato ed un tempo previsto per l’attuazione dell’intervento (Figura 3.8). In molti casi, il CMMS dispone di particolari capacità grafiche che consentono di visualizzare la schedulazione degli interventi su un determinato periodo di tempo sotto forma di diagrammi di Gantt (Figura 3.9). E’ opportuno che, assieme a questi ultimi, vengano generati anche i dettagli degli interventi da effettuare, possibilmente raccolti in tasks predefiniti o nei cosiddetti work-packages. Il modulo software, inoltre, potendo attingere direttamente ed autonomamente alla base di dati, è in grado di verificare la richiesta di interventi correttivi (a guasto avvenuto) per ciascun componente presente nella struttura ed all’interno di ciascun periodo di manutenzione programmata. In questo, modo esso è in grado di fornire indicazioni fondamentali circa la necessità di ridurre l’intervallo di manutenzione in esame o la possibilità di allungarlo ulteriormente, con un notevole risparmio economico per l’azienda.

Figura 3.8 : Esempio di maschera per la manutenzione programmata

Figura 3.9 : Esempio di diagramma di Gantt per la schedulazione delle attività

6) Interscambio dei dati;

Molto spesso i CMMS vengono implementati in aziende che già dispongono di sistemi CAD-CAM, di software per l’Enterprise Resource Planning (ERP) e di sistemi informatici per la gestione della documentazione in generale. Quindi, un fattore essenziale nella scelta del software di gestione della manutenzione riguarda la possibilità di far colloquiare tra loro i vari sistemi. In

effetti, la necessità di dover convertire manualmente l’output dell’uno, affinché possa essere utilizzato come input per gli altri, costituisce fonte di errori talvolta gravissimi e rende il lavoro del tutto inefficiente. Per risolvere questo problema sono state prese in considerazione molte strade diverse, ciascuna caratterizzata da particolari punti di forza e di debolezza, che non sempre possono essere applicate per soddisfare a certe necessità. Il vantaggio più importante che questo approccio può fornire risiede nella opportunità di utilizzare i software già disponibili congiuntamente al sistema CMMS, che, d’altra parte, deve essere progettato “su misura” per quelle stesse applicazioni. Un esempio che chiarisce molto bene il concetto è dato dalla possibilità di gestire quasi completamente applicativi CAD.

7) Gestione dei fornitori;

La selezione del fornitore più adatto, capace di garantire il più alto livello qualitativo ad un prezzo adeguato è certamente un processo che richiede esperienza, capacità e tempo. In genere, un’azienda crea e gestisce un elenco dei fornitori, scegliendo di volta in volta in funzione dei costi (generalmente, il prezzo di acquisto varia sensibilmente in funzione della quantità ordinata ed alcuni fornitori impongono un lotto minimo per ogni ordinazione), dei tempi di consegna o di altre necessità o vincoli. Un sistema informatizzato rende ovviamente questo lavoro estremamente più semplice ed immediato, in quanto è in grado di legare direttamente ogni singolo componente a tutti i fornitori che lo hanno in listino. La procedura di selezione del fornitore più idoneo ad una particolare situazione può così essere efficacemente tradotta in una sola interrogazione alla base di dati. Inoltre, l’elenco suddetto rappresenta un patrimonio conoscitivo di notevole valore e di importanza talvolta strategica.

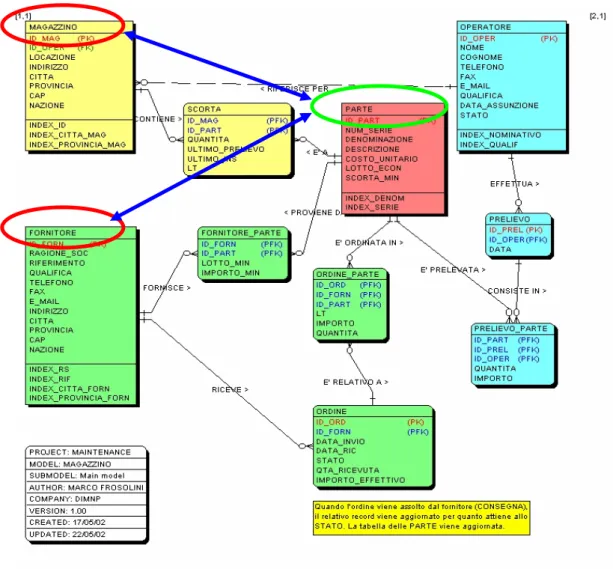

Per questi motivi, il modulo per la gestione dei fornitori è particolarmente importante e rappresenta un complemento fondamentale ai moduli, già descritti, di gestione delle macchine e delle attrezzature, di gestione del magazzino e di gestione degli acquisti. In proposito, basti osservare come la tabella dei fornitori possa essere strettamente connessa alle altre all’interno della base di dati di un generico CMMS ( Figura 3.10 ).

I dati, relativi ad un singolo fornitore, che possono essere memorizzati, variano da software a software, pur restando abbastanza omogenei. Un aspetto importante, invece, è rappresentato dalla possibilità, offerta da certi applicativi, di colloquiare direttamente con i fornitori, ad

esempio per inviare in tempo reale, senza necessità di inoltrare e-mail o comunicazioni con altri software, le richieste di ordine di un particolare lotto di componenti. In Figura 3.11 si può vedere una maschera di input dei dati relativi ai fornitori.

Figura 3.10 : Esempio di legame fra le tabelle nel data-base del CMMS

8) Gestione dei work-orders;

Un work-order è stilato quasi sempre da un supervisore di produzione o di manutenzione. Quando la richiesta viene inoltrata, il sistema aziendale deve porre in atto una serie di azioni affinché l’oggetto dell’ istanza possa essere correttamente esaminato e gestito.

Figura 3.11 : Maschera per la gestione dei fornitori

Sinteticamente, potremmo riassumere gli step necessari nei seguenti:

• Il manager esamina i work-order in arrivo, determina la loro priorità e sceglie l’operatore più idoneo alla tipologia dell’ intervento richiesto. Da questo momento, il work-order è effettivamente “aperto”;

• L’operatore riceve la richiesta di intervento e, presa visione del problema da affrontare, sceglie i materiali e gli strumenti necessari, stima il tempo necessario per l’intervento e procede alla sua esecuzione secondo le procedure operative preventivamente concordate per quella tipologia di operazioni (se non esistono procedure predefinite, l’intervento dovrebbe essere registrato in qualche modo per definire una nuova procedura operativa, da affinare nel tempo secondo l’esperienza acquisita). Il lavoro può essere classificato come “pronto per l’esecuzione” o “in attesa di materiali”;

• L’addetto alla pianificazione esamina l’elenco dei work-orders pronti per l’esecuzione e li dispone temporalmente, a seconda delle necessità o delle disponibilità;

• Lo stesso addetto alla pianificazione stabilisce i work-loads (es.: numero di ore), per ogni intervento;

• Alla conclusione del lavoro, il tempo necessario per l’esecuzione reale dell’intervento viene registrato assieme agli altri dati e tutte le informazioni vengono trasferite nel

registro dei lavori conclusi (Executed Works). Contemporaneamente, la storia della macchina o dell’attrezzatura che ha subito l’intervento viene aggiornata allo stato attuale.

Da questa sommaria descrizione delle attività coinvolte, appare chiaro che la gestione manuale dei work-orders risulta troppo onerosa ed inefficiente per poter essere tollerata. Un buon sistema informatico integrato è in grado di gestire in modo del tutto automatico le transazioni fra i diversi registri della base di dati, aggiornando le informazioni in modo trasparente per i vari utenti del sistema, che limitano il loro lavoro all’inserimento dei valori richiesti in opportune maschere di input. Si sottolinea, a questo proposito, che la fase di data

entry è impegnativa e a rischio di errori, soprattutto se non si sono previste opportune procedure

durante la fase di pianificazione antecedente l’implementazione del sistema informatico per la gestione della manutenzione.

Figura 3.12 : Maschera di richiesta di ordine di lavoro

L’uso di un CMMS permette di estrarre istantaneamente dalla base di date un grande numero di informazioni aggiuntive che, altrimenti, rischierebbero di essere perse a causa dell’aggravio economico richiesto per ottenerle manualmente.

In Figura 3.13 si riporta un esempio di rapporto grafico in cui si esamina la distribuzione delle ore di lavoro per tipologia di intervento, con riferimento ai work-orders di un determinato periodo di tempo.

Figura 3.13 : Esempio di analisi dettagliata di work-orders effettuati

I work-orders stampati su carta (Figura 20) possono essere utilizzati per necessità interne all’azienda, per comunicazioni fra i vari reparti ed i vari responsabili e, non ultimo per importanza, qualora il CMMS venga gestito da un solo responsabile, per garantire un mezzo di raccolta dati su cui gli operatori possano inserire tutti i valori richiesti durante lo svolgimento delle loro attività. Tali fogli, una volta esaminati dal responsabile del CMMS, forniranno l’input necessario per l’aggiornamento del data-base. Quest’ultimo sistema non è particolarmente efficiente, ma molto spesso, come si è già avuto modo di osservare, le piccole aziende preferiscono ridurre i costi per l’acquisizione di strumenti troppo complessi e per l’addestramento del personale al loro uso, incaricando un solo responsabile della gestione del sistema informatico.

Figura 3.14 : Esempio di work-order cartaceo

9) Gestione del personale;

In figura 3.15 è possibile vedere la maschera relativa agli operatori. Il motivo principale della presenza di un archivio del personale può essere brevemente riassunto nella constatazione che, durante la schedulazione delle attività di manutenzione preventiva, ma anche durante le quotidiane operazioni di pulizia e mantenimento del proprio posto di lavoro, è necessario stabilire le responsabilità ed i compiti di ciascuno. In questo modo, infatti, sarà possibile pianificare correttamente le attività che dovranno essere svolte per garantire il funzionamento ottimale del reparto produttivo e lo sfruttamento efficace della manutenzione.

In assenza di un archivio che gestisca i dati di ciascun operatore, la sua attuale allocazione e l’eventuale disponibilità ad essere impiegato, ad esempio, in interventi di manutenzione straordinaria, la gestione della stessa manutenzione e della produzione risentono in modo molto marcato dell’impossibilità di stabilire “chi” deve intervenire e “quando”. In definitiva, le operazioni di pianificazione e di schedulazione saranno poco efficaci e non permetteranno di

sfruttare al meglio le proprie risorse. Inoltre l’archivio del personale di manutenzione è generalmente connesso a molteplici aspetti della gestione. Nel caso in questione, ad esempio, si sottolinea il legame fra gli operatori addetti ad interventi di manutenzione e le richieste di parti di ricambio inoltrate al magazzino. La stessa maschera, tuttavia, è connessa anche all’archivio dei work-orders, in modo che ogni attività assegnata sia immediatamente reperibile, per controllarne lo stato attuale, l’avanzamento o altri aspetti di interesse per il management. Il modulo software per la gestione dei dati del personale è quasi sempre costituito da un’unica maschera di immissione dei dati (Figura 3.15). Per questo motivo, tale modulo raramente è un’applicazione “stand-alone”, risultando piuttosto parte integrante di uno dei moduli di base del CMMS.

Figura 3.15 : Maschera di immissione dei dati del personale di manutenzione

10) Pianificazione e schedulazione dei lavori;

Nel paragrafo relativo alla programmazione delle attività di manutenzione si è già fatto riferimento all’importanza del software CMMS come strumento di pianificazione e schedulazione delle attività di manutenzione preventiva. Tuttavia, la PM rappresenta solo uno dei molteplici aspetti del problema e, pertanto, diventa indispensabile uno strumento apposito con cui programmare accuratamente anche altri dettagli dell’intero sistema, soprattutto nel caso

di aziende di dimensioni medie o grandi. Tutti i software commerciali integrano moduli specifici per effettuare lo scheduling delle attività correlate alla manutenzione:

• Facility Schedule: memorizza i periodi di normale funzionamento dell’impianto e schedula automaticamente i work-orders in modo che interferiscano il meno possibile con le normali attività produttive;

• Employee Schedules: schedula le ore giornaliere disponibili per ciascun operatore. In questo modo è possibile calcolare le ore lavorative effettivamente utilizzabili. Inoltre, è possibile memorizzare gli straordinari e le ore di assenza;

• Production Schedule: registra le informazioni relative ai downtime per utilizzarli durante la schedulazione degli interventi di manutenzione correttiva e preventiva;

• Work-Order Schedule: memorizza e visualizza la pianificazione e la schedulazione giornaliera, settimanale, mensile ed annuale di tutti i work-orders (Figura 3.16).

Figura 3.16 : Esempio di schedulazione dei work-orders

I sistemi più avanzati gestiscono, fra le altre cose, i work-orders per più lavori in contemporanea, in modo da poter combinare le attività che sono strettamente correlate o per quanto riguarda le attrezzature e le macchine su cui è necessario intervenire, oppure per quanto riguarda le procedure operative di intervento.

11) Analisi dei dati (Analisi di criticità, Analisi statistiche)

Probabilmente, il maggior vantaggio pratico derivante dall’utilizzo di un CMMS risiede nella possibilità di condurre una serie di analisi approfondite sui dati che sono stati raccolti e

memorizzati nel data-base. Le tecniche utilizzate possono variare da un software all’altro, ma è tuttavia possibile delineare un percorso di massima che sintetizzi i punti salienti del processo di

data-mining.

In genere, le analisi più semplici riguardano l’estrazione dei valori del Mean Time Between

Failures (MTBF) e del Mean Time To Repair (MTTR), dei guasti più ricorrenti o più gravosi.

Ovviamente, l’analisi può essere notevolmente affinata, per cercare di individuare la radice dei guasti più ricorrenti o di quelli che, pur occorrendo di rado, determinano l’insorgenza di costi notevoli, di problemi di sicurezza o ambientali. Uno degli strumenti più usati a questo proposito è certamente la Failure Modes, Effects and Criticality Analysis (FMECA).

Figura 3.17 : Menu per l’analisi di criticità FMECA

Brevemente, si tratta di una metodologia di tipo bottom-up, che permette di decomporre un sistema complesso nelle sua parti costituenti elementari in modo da facilitare la scoperta delle cause di guasto. I software permettono di ricostruire graficamente questa decomposizione

funzionale, rendendo più intuitivo l’intero processo.

Il sistema è rappresentato come la radice dell’albero, mentre i componenti che lo costituiscono vengono definiti rami. Il processo di decomposizione funzionale può terminare al livello di dettaglio che l’utente ritiene più idoneo ai fini dell’analisi, tenendo conto, tuttavia, che

potrebbe non avere senso superare la soglia delle line replaceable units (LRU). In breve, si tratta di quei componenti che vengono acquisiti da fornitori esterni e che, pertanto, vengono sostituiti

in toto al momento della loro rottura. Ai vari componenti che vengono evidenziati durante questo

procedimento, vengono associate le relative cause di guasto, i modi e gli effetti con cui si concretizzano, opportunamente raccolte tra i dati storici della manutenzione durante l’esercizio.

Mediante il calcolo di un indice di priorità (in genere si utilizza il cosiddetto Risk Priority

Number, RPN), le varie cause di guasto evidenziate vengono ordinate in base alla loro gravità,

permettendo al responsabile di manutenzione di prendere gli opportuni provvedimenti affinché i guasti più critici possano essere eliminati o, perlomeno, controllati efficacemente.

Strumenti di questa natura permettono di impostare le politiche manutentive più idonee.

3.6 Benchmarking di CMMS

Concludiamo questa trattazione facendo riferimento ai dati raccolti durante una survey sull’implementazione dei CMMS, condotta nel 2000 utilizzando questionari anonimi distribuiti su Internet da aziende di consulenza in ambito manutentivo. Innanzitutto, dall’analisi delle risposte fornite al questionario, è risultato che:

• alcuni dei partecipanti hanno affermato di avere ottenuto sensibili benefici dall’adozione di un CMMS. Tuttavia, dal 20% al 40% degli intervistati hanno dichiarato di non aver riscontrato vantaggi o di non essere stati in grado di valutarne la consistenza;

• il 20% ha dichiarato di valutare la propria implementazione del tutto inadeguata;

• in molti casi non è stato possibile valutare la correlazione esistente tra il cambiamento delle attività manutentive associate al all’uso del CMMS e la percezione del successo dell’implementazione;

• in quasi tutti i casi è risultato che i fattori chiave per il successo sono il management

commitment, la fase di addestramento ed una corretta selezione del CMMS;

Il questionario è stato compilato principalmente da manager (27,6%), da supervisori (13,8%), da addetti alla gestione della manutenzione (10,3%) e da ingegneri (10,3%). Per quanto riguarda le dimensioni delle aziende rappresentate, il 47,1% è rappresentativo delle organizzazioni di grandi dimensioni (più di 100 dipendenti), il 34,5% delle aziende di medie dimensioni e, infine, il 18,4% delle piccole imprese. Le percentuali di utilizzazione dei CMMS sono riportate in Tabella 3.2.

La vostra azienda utilizza correntemente un CMMS?

Si 89,7% No 10,3%

Tabella 3.2 : Utilizzazione dei sistemi CMMS

La maggior parte delle aziende che hanno partecipato al benchmark dichiara inoltre di aver adottato un CMMS da pochi anni, per cui si può ritenere che esse siano ancora a pieno titolo nella fase di implementazione (Tabella 3.3).

Tabella 3.3 : Periodo di utilizzazione dei sistemi CMMS

Le ragioni per le quali le aziende hanno deciso di implementare un sistema informatico per la gestione della manutenzione sono, in genere, la riduzione dei costi ed il miglioramento delle performance (Tabella 3.4).

Da quanto tempo state utilizzando un CMMS? Implementazione in corso 10,3% < 1 anno 13,8% 1 – 2 anni 23,0% 2 – 3 anni 10,3% 3 – 4 anni 5,7% 4 – 5 anni 11,5% > 5 anni 16,1

Quali sono le ragioni per cui avete implementato un CMMS o vorreste farlo?

Miglioramento delle performance 28,7% Miglioramento delle funzionalità 18,4% Integrazione con altri sistemi 10,3%

Non so 9,2%

Problemi di compatibilità software 8,0% Il vecchio CMM non era più supportato 2,3% Standardizzare il software aziendale 2,3%

Nuove tecnologie 1,1%

Altro 8,0%

Tabella 3.4 : Motivi per l’acquisizione di un CMMS

Uno degli aspetti più importanti riguarda gli aspetti che maggiormente influenzano o hanno influenzato il successo dell’implementazione del sistema informatico. Agli intervistati è stato richiesto di indicare quali siano gli aspetti della propria implementazione che avrebbero dovuto curare maggiormente per aumentare le performance dell’intero sistema. I risultati, riportati in Tabella 3.5, sono molto significativi e confermano pienamente quanto detto nel corso dei paragrafi precedenti. In particolare, si fa notare come l’importanza attribuita al supporto del fornitore del CMMS sia ritenuto relativamente poco importante in questa fase. In effetti, dopo un periodo iniziale in cui i consulenti esterni possono effettivamente contribuire all’ottenimento di ottimi risultati, proseguendo nel processo di introduzione del sistema informatico, si ha la necessità di utilizzare in modo più sistematico e razionale le risorse interne alla stessa organizzazione. Purtroppo, in molti casi reali, questo aspetto viene preso in considerazione tardivamente, con un conseguente aggravio in termini di costi e di tempi.

Infine, la survey fornisce i dati relativi ai benefici ottenuti dalle aziende come conseguenza dell’implementazione del sistema informatico per la gestione della manutenzione (Tabella 3.7). Questo aspetto è particolarmente importante, perché ancora una volta evidenzia la mancata osservanza di uno dei prerequisiti fondamentali da considerare durante l’implementazione di un CMMS. In effetti, la maggior parte delle aziende intervistate ammette di non aver proceduto a valutare la situazione iniziale e di non essere capace, dopo aver concluso la fase implementativa,

di valutare correttamente l’impatto del sistema informatico. Il 58,5% del campione non ha neanche previsto la predisposizione di metodi formalizzati per la valutazione dei benefici ottenuti (Tabella 3.6).

Tabella 3.5 : Aspetti più importanti per una implementazione ottimale

Tabella 3.6 : Valutazione effettiva dei benefici

Quali aspetti fondamentali dovrebbero essere stati affrontati con più cura per migliorare ulteriormente le performance ottenute?

Addestramento del personale 24,1% Scelta oculata del CMMS 19,1% Management Commitment 9,2%

BPR 9,2% Cambiamento delle modalità di gestione 6,9%

Adeguamento del Project Management 5,7%

Budget più elevato 3,4%

Focus sui benefici 3,4%

Supporto di consulenti esterni e del fornitore di

CMMS 1,1%

Altro 2,3%

Si sono misurati formalmente i benefici attribuibili al CMMS?

Si 19,5% No 58,5%

Entità dei benefici ottenuti

Significativi Alcuni Nessuno Non

so

Riduzione del costo del lavoro

9.2% 37.9% 31.0% 11.5%

Riduzione del costo dei materiali

11.5% 43.7% 20.7% 13.8%

Riduzione di altri costi 10.3% 43.7% 20.7% 13.8% Incremento della disponibilità 21.8% 33.3% 25.3% 9.2% Incremento dell’affidabilità 21.8% 35.6% 24.1% 8.0% Miglioramento del controllo dei costi

44.8% 26.4% 16.1% 2.3%

Miglioram. nella gestione degli storici 46.0% 18.4% 23.0% 2.3% Miglioramento nella pianificazione 32.2% 36.8% 18.4% 2.3% Miglioramento nella schedulazione 31.0% 36.8% 18.4% 2.3%

Miglioram. nella gestione delle scorte

24.1% 37.9% 23.0% 4.6%