Capitolo 1

Cenni sui Sensori di Pressione

1.1 Introduzione

Il sensore è l’elemento fisico che trasforma la variazione di una data grandezza (ingresso) nella variazione di un’altra grandezza (uscita), legata alla prima da una trasformazione nota.

In particolare, i sensori di pressione hanno come grandezza di ingresso la pressione esercitata su una determinata superficie e come grandezza di uscita una variabile elettrica che può essere una resistenza o una capacità, misurabili con degli opportuni circuiti di condizionamento.

I sensori di pressione trovano largo impiego nelle applicazioni industriali e nel campo dell’automazione, e in ogni modo nell’ambito in cui le dimensioni giocano un ruolo importante.

Nel corso degli anni, infatti, la necessità di ridurre le dimensioni e quindi i costi, ha portato alla realizzazione di sensori sempre più piccoli, basti pensare alla tecnologia MEMS (MicroElectroMechanical System) capace di realizzare strutture meccaniche tridimensionali realizzate con dimensioni micrometriche. L’obiettivo di questo capitolo è caratterizzare i vari sensori di pressione, descrivendone il comportamento e, quindi, i principi fisici su cui si basano e le possibili applicazioni; successivamente, sarà introdotto il sensore cui si farà riferimento specificandone il suo comportamento.

1.2 Principi fisici e rappresentazioni dei Sensori di

Pressione

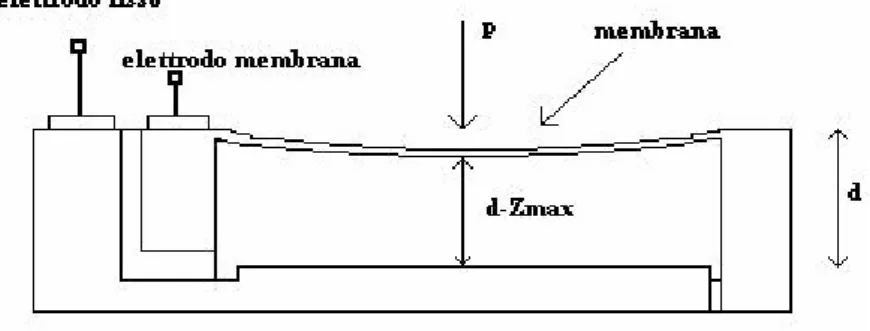

Per capire come funziona un sensore di pressione si consideri una membrana o lamina sottile di silicio sottoposto a pressione P (fig. 1.1). Il silicio in queste condizioni tende a gonfiarsi per tornare nelle condizioni iniziali una volta tolta la sollecitazione.

Il fatto che la membrana ritorni nelle condizioni iniziali è da ricollegarsi alla natura cristallina della struttura del silicio e al fatto che membrana e resto del sensore sono costruiti in un solo blocco, ciò comporta l’assenza di un fenomeno di isteresi che muterebbe inevitabilmente la condizione di riposo.

fig. 1.1 Membrana sottile sottoposta a pressione P

In condizioni di pressione non troppo elevata e di rapporto spessore (d) raggio (r) minore di un centesimo (rif. [1])si possono definire la massima deflessione della membrana zmax, in prossimità del centro, e lo stress massimo, calcolato lungo il

bordo della membrana, come funzioni proporzionali della pressione P agente sulla membrana in particolare risultano:

z

max= 3·(1-ν

2)·r

4·p ( 1.1 ) e σ

max≈ 3·r

2·p ( 1.2 )

16·E·d

34·d

2Nella definizione di zmax e σmax i simboli ν e E rappresentano rispettivamente il

rapporto di Poisson e il modulo di Young mentre r e d sono il raggio della membrana e lo spessore ( fig. 1.1 ).

La (1.1) e la (1.2) come funzioni proporzionali della pressione ci fanno intuire la strada da seguire per la realizzazione dei sensori di pressione che sfruttino proprio queste dipendenze.

1.2.1 Un primo esempio di sensore. Il Sensore Resistivo

Un elemento resistivo metallico sottoposto a sforzo (trazione o compressione) si deforma, modificando la propria geometria. Il sensore di pressione Resistivo è costituito da resistori di materiale conduttore depositato su una membrana.

Il principio di funzionamento è semplice e sfrutta il movimento della membrana che, flettendosi per effetto di una differenza di pressione esercitata sulle sue pareti, induce uno stress sui resistori e causa una variazione della loro resistenza.

In particolare, abbiamo che la resistenza R di una striscia di materiale (Strain gauge)conduttore di lunghezza l, area S e resistività ρ è:

R= ( ρ · l )/ S

(1.3)

La deformazione dell’oggetto provoca una variazione Δl della lunghezza del filamento resistivo, e quindi una variazione ΔR della resistenza (rif. [2]).

Applicando il teorema del differenziale totale si ha:

ΔR = Δ l - Δ S +Δρ (1.4)

R l

S

ρ

Δ S per i materiali omogenei è legato a Δ l secondo il rapporto di Poisson, S l

perciò risulta :

Δ R ≈ (1+2ν) Δ l + Δρ (1.5)

R l ρ

Nella precedente equazione compaiono un termine dimensionale che dipende dalla lunghezza e uno piezoresistivo che dipende dalle proprietà del bulk.

In base al tipo di materiale utilizzato, possiamo distinguere due tipi di resistori: • metallici, dove nell’espressione della variazione di resistenza è predominante il termine dimensionale;

• piezoresistivi, dove la variazione di resistenza è causata prevalentemente da una variazione della resistività.

Dato che l’effetto piezoresistivo per i metalli è piccolo, la variazione relativa della resistenza e il fattore di misura (gauge factor) Ggf valgono:

ΔR ≈ (1+2ν) Δ l (1.6) e Ggf = Δ R /R = (1+2ν) (1.7)

R

l

Δ l / l

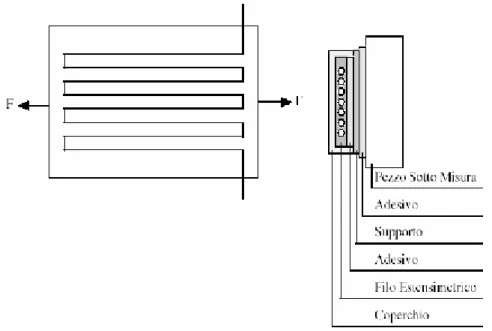

Lo sforzo è misurato facendo aderire la struttura alla superficie del materiale sotto stress.(fig.1.2)

fig. 1.2 Sensore di tipo Strain-Gauge

Il valore di resistenza a riposo di uno strain gauge è dell’ordine del centinaio di Ω e la variazione relativa di resistenza è dell’ordine di qualche percento perciò è necessario un circuito di misura molto sensibile; in genere come circuito di condizionamento per questo tipo di sensore si usa il ponte di Wheatstone (fig. 1.3):

E

fig. 1.3 Lo sbilanciamento del ponte di Wheatstone permette di rilevare la variazione di resistenza sullo strain-gauge.

Sostituendo R1 con uno strain-gauge e mantenendo R2, R3 e R4 costanti, il ponte si sbilancia al variare della resistenza del sensore secondo l'equazione:

ΔV

0≈ Δ R1 (1.8)

R1 + R2

nell’ipotesi che Δ R1 << (R1 + R2).

1.2.2. Struttura dei sensori di pressione piezoresistivi

Un sensore di pressione piezoresistivo è costituito da una sottile membrana di silicio monocristallino supportata da un anello di silicio più spesso. La membrana è ottenuta attaccando il bulk fino a raggiungere lo spessore desiderato. I resistori piezoresistivi, in genere due o quattro, possono essere diffusi nella membrana o depositati sopra di essa con un strato intermedio di isolamento (tipicamente SiO2). I piezoresistori depositati hanno un comportamento migliore, soprattutto alle alte temperature, dato che quelli diffusi soffrono di drift e rumore dovuto alle giunzioni pn parassite con il substrato polarizzate in inversa.

fig. 1.4 Struttura di un Sensore Piezoresistivo a 4 resistori realizzato con la tecnica del bulk-micromachining

La variazione della resistenza dei piezoresistori può essere calcolata come funzione dello stress indotto dalla pressione sulla membrana (rif. [1]). Indicando con

σ

l lo stress longitudinale e conσ

t lo stress trasversale rispetto a flusso dicorrente nei piezoresistori, la variazione relativa della resistenza del sensore è:

ΔR = σ

lπ

l+σ

tπ

t(1.9)

R

dove

π

l eπ

t sono rispettivamente i coefficienti di piezoresistenza longitudinali etrasversali, e dipendono dall’orientamento dei resistori rispetto al cristallo di silicio.

E’ facile intuire che si utilizzi la relazione (1.2) per il calcolo della variazione percentuale di resistenza (1.9)

Per come sono orientati i resistori (fig. 1.5), rispetto al cristallo di silicio si ha:

π

l=-π

t =π

quindi la variazione relativa di resistenza diventa :ΔR = π (σ

l– σ

t) (1.10)

R

fig. 1.5 Struttura sensore Piezoresistivo a due resistori

La figura 1.5 mostra come collocare i resistori affinché lo scarto relativo sia massimo, in particolare un aumento (diminuizione) della pressione provoca un aumento (diminuizione) di R1 e una diminuizione (aumento) di R2 in modo da avere:

ΔR

1= - ΔR

2= π (σ

1y– σ

1x) (1.11)

R

1R

2Lo scarto di resistenza in genere viene misurato mediante un circuito a ponte di Wheatstone montato come in figura 1.6; nel caso in cui le resistenze a riposo dei piezoresistori sia identica, e ad esempio uguale ad R, la tensione rivelata tra i punti A e B risulta:

V

AB= V

·π

·(σ

1y-σ

1x) (1.12)

2

La (1.12) è funzione della pressione, essendo i coefficienti di stress funzioni proporzionali della pressione applicata.

1.2.3 Sensore di pressione Capacitivo

Un altro modo per realizzare un sensore di pressione è quello che sfrutta l’accoppiamento capacitivo fra la membrana sottile vista in precedenza fig. 1.1 e un elettrodo sottostante in modo che l’elettrodo e la membrana costituiscano una capacità (rif. [3]).

La membrana flettendosi sotto l’azione della pressione determina una variazione di capacità (fig. 1.7), misurabile con opportuni circuiti di condizionamento.

fig. 1.7 Schematizzazione del sensore capacitivo

E’ noto che la capacità di un condensatore ad armature piane è esprimibile secondo la seguente legge fisica:

C

0= ε

0· S (1.13)

d

0dove S rappresenta la superficie delle armature (superficie del sensore), d la distanza tra esse e ε0 rappresenta la costante dielettrica nel vuoto; in particolare, per la figura 1.7, d0 rappresenta la distanza tra le armature nella condizione di riposo cioè la condizione in cui la membrana non è sottoposta ad alcuna sollecitazione di pressione.

Quando sulla membrana viene esercitata una pressione p la distanza fra le armature si modifica diventando d0-zmax, dove con zmax si intende la massima deflessione della membrana e segue la legge (1.1).

Per poter considerare valida la differenza d0-zmax su tutta la superficie del sensore è necessario che il rapporto spessore (d) raggio (r) sia tale che risulti: d< (r/100). In questo modo siamo riusciti a legare il termine capacitivo C con la pressione p. Da queste considerazioni possiamo dedurre la legge che regola il funzionamento del sensore capacitivo, infatti:

z

max= 3·(1-ν

2)·r

4·

p = γ·p (1.13)

16·E·d

3C = ε

0· S = ε

0· S · 1 = C

0· 1 (1.14)

d - γ·p d

0(1- γ · p ) (1 – γ’· p)

d

0La (1.14) mostra una dipendenza non lineare della capacità dalla pressione e questo può risultare un problema, ciò nonostante, per un buon intervallo di pressione il sensore ha una risposta lineare (fig. 1.8), e questo ci consente di utilizzarlo in molte applicazioni sensoristiche.

Se volessimo fare un confronto tra un sensore di pressione piezoresistivo ed uno capacitivo ci accorgeremmo che quello capacitivo risulta avere una sensibilità più alta ma soprattutto risulta più robusto nei confronti del rumore e ha un consumo di potenza ridotto.

Nonostante il sensore capacitivo presenti questi vantaggi la misura della capacità richiede un’interfaccia di lettura più complessa (fig. 1.9) (rif. [4]) rispetto al sensore piezoresistivo in cui bastava montare un circuito a ponte di Wheatstone; per questo motivo in genere si cerca di realizzare sensore e interfaccia sullo stesso chip, sia per diminuire gli effetti delle eventuali capacità parassite, sia per evitare l’eventuale propagarsi di disturbi dannosi per la misura stessa.

fig. 1.9 Esempio di circuito di condizionamento per un sensore capacitivo (convertitore

capacità-tensione)

Analizziamo velocemente il funzionamento di questo circuito:

• quando il commutatore è chiuso su T1 il condensatore Csens è collegato tra la

tensione di riferimento VRif e la massa virtuale, mentre CRif tra massa e massa

virtuale, Cr risulta invece cortocircuitato.

In questa fase risultano: Qsens=Csens ▪ VRif e Qrif = 0;

• quando il commutatore è chiuso su T2 il condensatore Crif si carica su Vrif mentre il condensatore mentre Csens si scarica tra massa e massa virtuale; in questo caso la carica immagazzinata dai condensatori risulta: Qr=Cr · Vout e Qrif = Crif · Vrif;

In definitiva risulta: Vrif ·Csens = Cr·Vout +Crif ·Vrif da cui si ricava la relazione tra

l’uscita e la capacità del sensore:

V

out= (C

sens-C

rif)·V

rif(1.15)

C

rQuesto è uno dei modi che ci consente di rivelare il valore della capacità; vedremo nel prossimo capitolo altre tecniche di condizionamento del segnale per sensori capacitivi di pressione ed in particolare quello relativo all’interfaccia del sensore che vogliamo caratterizzare.

1.3 Tecniche per la realizzazione di Sensori di Pressione

Negli ultimi anni le tecnologie di fabbricazione di microstrutture si sono evolute moltissimo, il processo più versatile ed interessante per la realizzazione di sensori di pressione rimane senza dubbio il processo di micromachining.

Esso consiste nella rimozione chimica del substrato di silicio o di un layer accresciuto sopra di esso

ad opera di specifiche sostanze dette “etchants”.

L’etching può essere isotropo oppure anisotropo. Il primo, utilizzato essenzialmente per rimuovere impurità o piccoli difetti presenti sulle superfici, è di poco interesse nella costruzione di strutture meccaniche, focalizzeremo dunque l’attenzione sull’etching anisotropo.

L’anisotropia di una caratteristica fisica o chimica consiste in generale nella sua differente manifestazione lungo le diverse direzioni dello spazio.

Nel nostro caso l’anisotropia del processo di etching si manifesta come differente velocità di erosione lungo le direzioni cristallografiche del wafer (rif.[5]).

Dalle proprietà di anisotropia e selettività dei differenti processi di etching derivano le due principali tecniche della silicon micromachining: la prima, detta

bulk micromachining, sfrutta

l’anisotropia, mentre la seconda, chiamata surface micromachining, sfrutta la selettività.

1.3.1 Bulk Micromachining

La tecnica denominata bulk micromachining è stata la prima ad essere sviluppata; la sua nascita è avvenuta nel 1970 quando fu utilizzata per la realizzazione di un sensore di pressione.

Essa è basata principalmente sull’utilizzo di etchants anisotropi, e ciò consente di attaccare il silicio seguendo una direzione specifica del suo piano cristallino (rif.[5]) .

La tecnica di bulk micromachining, è molto utile per la realizzazione di strutture sospese, condizione necessaria per la costruzione del sensore di pressione.

Vediamo in breve quali sono i passi di processo necessari per la realizzazione di un sensore di pressione con la tecnica del Bulk Micromachining:

1) Si parte da un substrato di silicio cristallino di tipo p, con orientazione (100) e con uno strato epitassiale di tipo n. (fig. 1.10 [1])

fig. 1.10[1]

2) Sullo strato epitassiale è diffuso un contatto di tipo n+. (contatto anodico fig. 1.10 [2]) Esso ha la funzione di controllare la fase di etching, in particolare la fase di “etch-stop”.

fig. 1.10[2]

4) Si realizza la metallizzazione del contatto anodico (fig. 1.10 [4]).

fig. 1.10[3]

fig. 1.10[4]

5) In questo passo si rimuove una parte di ossido sulla superficie inferiore del substrato.

Questa operazione serve a definire l’area che poi andrà a costiture la membrana del sensore di pressione. (fig. 1.10 [5])

fig. 1.10 [5]

6) Per realizzare questa particolare tecnica di etching si deve predisporre il wafer come mostrato nella figura sottostante (fig. 1.10 [6]); un elettrodo positivo viene collegato al wafer nella parte superiore, il wafer viene successivamente immerso in una soluzione di KOH e H2O.

La parte del wafer che non deve essere intaccata viene preventivamente protetta da una maschera (vedi passo 5), così da isolarla dall’azione dell’etchant.

La rimozione del substrato sotto queste condizioni avviene in maniera selettiva grazie all’azione degli agenti chimici che vanno ad intaccare soltanto la parte di substrato libera (non protetta).

Questa operazione è resa possibile dal fatto che precedentemente abbiamo applicato una tensione positiva sul contatto anodico, il catodo è un elettrodo di platino (Pt) immerso nella medesima soluzione di KOH e H2O, e questo rallenta

notevolmente il processo di erosione dello strato epitassiale (n-epi) (rif.[6]).

fig. 1.10 [6]

Il risultato finale è quello mostrato in fig. 1.10 [7] in cui la membrana si è finalmente formata.

fig. 1.10 [7]

7) L’ultimo passo consiste nel fissare la struttura creata su un substrato di vetro con la tecnica di bonding. (fig. 1.10 [8])

Questa operazione serve a creare una cavità chiusa, con una sua pressione interna, che faccia da riferimento per il sensore di pressione.

In definitiva, una pressione esterna (pressione ambiente), che sia diversa dalla pressione della camera creata con il bonding, provocherà una deformazione della membrana e di conseguenza una variazione delle sue caratteristiche fisiche.

La Bulk Micromachining è utile per realizzare dei sensori piezoresistivi, ma non è altrettanto semplice realizzare con questa tecnica dei sensori capacitivi, cioè sensori che varino la propria capacità sfruttando una differenza di pressione tra ambiente (Pext) e cavità chiusa,la ragione risiede nella elevata distanza tra le due

facce del condensatore.

La difficoltà di realizzare sensori di pressione capacitivi, risiede nella notevole distanza che bisogna mantenere tra le due facce del condensatore.

Per questo motivo si ricorre ad una tecnica diversa la Surface Micromachining in grado di realizzare sensori di pressione di tipo capacitivi.

Vediamo in dettaglio in cosa consiste.

1.3.2 Surface Micromachining

A differenza della bulk micromachining, basata sulla rimozione del substrato, la

surface micromachining agisce sulla superficie del wafer mediante deposizione e

successiva rimozione selettiva di materiale, lasciando intatto il substrato. Questa tecnica si basa sull’utilizzo di due particolari layers chiamati rispettivamente layer

strutturale e layer sacrificale (rif.[7]).

Il primo di essi realizza la struttura vera e propria, mentre il secondo serve solo di supporto e viene rimosso nello stadio finale del processo di fabbricazione.

Tale rimozione viene effettuata mediante etching selettivo, che asporta il materiale sacrificale lasciando pressoché intatto quello strutturale.

Il procedimento permette la realizzazione di strutture molto più complesse rispetto all’usuale tecnica di bulk; in particolare la surface micromachining consente la costruzione di strutture completamente svincolate dal substrato e che pertanto sono in grado di ruotare o compiere movimenti complessi.

Un esempio è mostrato nella figura 1.11, dove vengono rappresentati due microingranaggi.

fig. 1.11 Ingranaggi realizzati con la tecnica di Surface Micromachining

I materiali utilizzati nell’ambito della surface micromachining devono soddisfare precise richieste per essere giudicati idonei.

In particolare il materiale sacrificale deve possedere le seguenti caratteristiche: • buona adesione e bassi stress meccanici, che potrebbero causare la rottura della struttura durante

il processo di fabbricazione;

• deve sopportare i passi di processo necessari per la deposizione del materiale strutturale senza subire alterazioni delle proprie caratteristiche chimiche e meccaniche;

• deve poter essere rimosso in maniera selettiva da un etchant che lo elimini completamente da sotto il materiale strutturale senza però intaccare sostanzialmente quest’ultimo;

• devono esistere processi di deposizione adatti ad ottenere spessori elevati (fino a 5μm); inoltre lo spessore deve essere costante su tutto il layer, anche in presenza di irregolarità e cavità sulla superficie del wafer (deposizione conforme).

Per quanto riguarda il materiale strutturale, esso deve possedere le caratteristiche meccaniche necessarie al corretto funzionamento della struttura.

Per la realizzazione di microsistemi, il materiale strutturale e quello sacrificale devono essere compatibili con le tecnologie di fabbricazione dei circuiti integrati.

Comunemente è utilizzata la coppia polisilicio/biossido di silicio, che ricoprono il ruolo rispettivamente di materiale strutturale (layer strutturale) e materiale sacrificale (layer sacrificale).

Nell’ambito della surface micromachining la struttura finale deve necessariamente presentare degli ancoraggi con il substrato altrimenti dopo il processo di etching si separerebbe dal wafer rendendosi inutilizzabile (rif. [7]).

Per capire meglio il significato dell’affermazione precedente vediamo in dettaglio i passi di processo per la realizzazione di una struttura micromeccanica di superficie:

1) Il wafer viene passivato con uno strato di nitruro, tipicamente nitruro di silicio, e viene realizzata una finestra di contatto nell’ossido per effettuare un drogaggio di tipo n+ che servira da contatto per il substrato ( fig 1.12 [1]);

fig. 1.12 [1]

2) Si deposita del polisilicio drogato che permetterà di contattare la diffusione di tipo n+ e di formare un elettrodo aggiuntivo per la struttura sospesa (fig 1.12 [2]);

3) Viene depositato lo strato sacrificale con l’accortezza di aprire delle finestre in prossimità dei punti in cui la struttura sopesa verrà ancorata al substrato ( fig 1.12 [3] e fig 1.12 [4])

fig 1.12 [3]

fig 1.12 [4]

4) Il tutto verrà ricoperto di polisilicio non drogato (fig 1.12 [5]); quest’operazione serve a creare la parte sospesa del sensore, essendo il poly non drogato, in una fase successiva dovremo renderlo conduttivo e questo sarà possibile attraverso una diffusione o per impiantazione ionica.

fig 1.12[5]

5) Viene realizzata una finestra nel layer strutturale attraverso un etching (fig. 1.12 [6]); questa operazione serve a creare un’apertura per la successiva rimozione dello strato sacrificale che permetterà di ottenere la struttura sospesa (fig 1.12 [7]).

La rimozione dello strato sacrificale e’ effettuata immergendo l’intero wafer in una soluzione di acido floridrico.

fig 1.12 [6]

fig 1.12 [7]

E’ evidente come con questa tecnica sia possibile realizzare oggetti molto complessi aumentando i vari livelli della struttura, alternando il layer strutturale e sacrificale in maniera opportuna.

1.3.3 Sensore di pressione Capacitivo realizzato con la

tecnica del Surface Micromachining

In ultima analisi vogliamo definire i passi di processo con cui andremo a realizzare il nostro sensore di pressione capacitivo, in particolare la tecnica che è utilizzata, è quella del surface micromachining.

Rispetto ai passi definiti nel paragrafo precedente dobbiamo effettuare alcune modifiche, vediamo quali sono:

1) Si parte da un substrato di tipo n ricoperto da ossido termico e passivato da uno strato di nitruro di silicio isolante (fig.1.13 [1]), la superficie superiore viene ricoperta da polisilicio drogato in cui verrà aperta una finestra che andrà a definire l’elettrodo inferiore del sensore capacitivo.

Questa operazione viene effettuata attraverso una rimozione selettiva del polisilicio;

fig. 1.13 [1]

2) E’ depositato lo strato sacrificale (fig.1.13 [2]) con l’accorgimento di realizzare l’affossamento per la successiva fase di etching e viene realizzata la finestra di ancoraggio per la struttura (fig. 1.13 [3]);

fig. 1.13 [3]

3) Si deposita del polisilicio non drogato che andrà a formare la membrana del sensore capacitivo (fig. 1.13 [4]), è chiaro che in una fase successiva questo dovrà essere reso conduttivo per essere utilizzato come elettrodo superiore, questa operazione verrà effettuata attraverso impiantazione ionica o attraverso diffusione;

fig. 1.13 [4]

4) In prossimità dell’affossamento creato nel passo 2, attraverso etching, si rimuoverà parte del polisilicio non drogato in modo che nella fase successiva potremo eliminare lo strato sacrificale per creare la struttura sospesa di cui abbiamo bisogno (fig. 1.13 [5]).Lo strato sacrificale verrà rimosso immergendo l’intero wafer in una soluzione di acido floridrico, come visto in precedenza (fig. 1.13 [6]).

fig. 1.13 [5]

5) L’ultimo passo, consiste nel depositare l’ossido per sigillare l’apertura della cavità del sensore, che si è creata nel passo precedente fig. (1.13 [7]).

Questa operazione và effettuata in una camera portata alla pressione che vogliamo sia di riferimento per il nostro sensore capacitivo.

fig. 1.13 [7]

1.4 Caratteristiche del Sensore

Nei paragrafi precedenti abbiamo analizzato alcuni sensori di pressione, in particolare abbiamo considerato i sensori di pressione capacitivi e le relative tecniche di realizzazione microelettronica,

bisogna però definire quali sono le caratteristiche del sensore che andremo a prendere come riferimento.

Fino ad ora abbiamo rappresentato il sensore come un elemento elettrico, in particolare una capacità, in grado di variare le sue caratteristiche fisiche in dipendenza della variazione di pressione esercitata su una delle sue armature e lo abbiamo indicato con un simbolo ben preciso (fig. 1.9).

Questa è una rappresentazione ideale del sensore, perciò bisogna capire quanto il dispositivo reale si discosti dal dispositivo ideale.

Durante la fase di progetto di un circuito si stabiliscono dei valori ben precisi da assegnare ad un componente (valori nominali) che in fase di realizzazione si spera siano rispettati. In realtà il processo di fabbricazione presenta delle tolleranze cosicché il risultato finale è che il valore effettivo (valore reale) è diverso da quello nominale. Bisogna definire un opportuno modello del componente che più si avvicini alla realtà; più che definizione di modello bisogna dire che è il processo stesso di fabbricazione che impone delle deviazioni dall’idealità della

rappresentazione del componente; è impensabile ad esempio pensare che non si abbia a che fare con dei componenti parassiti.

E’ necessario quindi rappresentare il sensore con un suo circuito equivalente completo, valore nominale ed elementi parassiti.

Uno schema piuttosto realistico del sensore capacitivo è il seguente:

Cn 0.8pF Cpef 0.9pF Cpem 0.5pF dCn/dp 25 pF/atm Rpf 60Ω Rpm 20Ω

fig. 1.14 Modello equivalente del Sensore Tabella 1

Nella tabella 1 sono indicati il valore nominale del sensore di pressione integrato (Cn) e i valori dei componenti parassiti che vengono fuori dal processo di

fabbricazione; in particolare Cpef e Cpem sono rispettivamente le capacità parassite

che si riscontrano tra il pad dell’elettrodo fisso e massa e il pad dell’elettrodo della membrana e massa, Rpf e Rpm sono le resistenze parassite che si riscontrano tra i

pad e il sensore.

Il termine dCn/dp indica di quanto varierà la capacità del sensore al variare della pressione; un aumento di pressione di 1 atm farà incrementare il valore della capacità di un termine dCn/dp.

Sia chiaro che questo incremento ha senso soltanto nell’intervallo in cui la caratteristica capacità-pressione segue una legge di proporzionalità lineare (fig. 1.8) e pertanto è da considerarsi valido soltanto in un range di variazione di pressione limitato, nel nostro caso il limite superiore è circa 4 atm.

Ora che abbiamo definito il modello da considerare valido per il sensore di pressione capacitivo resta da stabilire quali siano i metodi di lettura del segnale, di cui un semplice esempio è stato mostrato in figura 1.9.

Esistono in letteratura diverse soluzioni per risolvere questo problema, ad esempio i metodi del ring oscillator e del convertitore corrente-frequenza che generano un’oscillazione di periodo proporzionale alla capacità del sensore di pressione; il primo risente molto degli effetti capacitivi parassiti mentre il secondo risente principalmente dei disturbi introdotti dagli effetti termici.

La soluzione adottata nel nostro caso, ha alla base l’utilizzo del convertitore capacità-frequenza, ed in particolare genera un segnale PWM (Pulse Width Modulation) con una relazione lineare tra la durata dell’impulso e la capacità del sensore di pressione.

Il progetto di quest’interfaccia è stato sviluppato dall’Università di Pisa in precedenti lavori, e la stessa è stata realizzata dalla STMicroelectronics usando il processo BCD6 (0.35μm).

Nel prossimo capitolo, saranno specificati i principi di funzionamento dell’interfaccia, e i passi effettuati per la messa a punto di una basetta, con cui realizzare, successivamente, i nostri test di caratterizzazione.