CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

CAPITOLO 4

COREMAINT 1.00: MODULO DI MANUTENZIONE

4.1 Introduzione

L’area dell’analisi dei guasti è una delle migliori ragioni per acquistare e implementare un CMMS. La capacità di catturare i dati, grazie all’integrazione del sistema in tutte le attività giornaliere coinvolte nello sforzo manutentivo, permette di ridurre facilmente gli elevati costi associati alla bassa disponibilità o alla bassa affidabilità. Un’attenzione particolare è stata data al nostro CMMS per poter ottenere questo tipo di informazioni.

La codifica dei guasti tende ad essere associata all’interno del sistema del RCM e quindi alla chiusura dei Work-order. Generalmente, questi sono codici che possono essere definiti dai clienti o dagli utilizzatori finali del sistema. Alcuni dei più comuni codici sono i seguenti:

• “quale era la causa del guasto?”;

• “quale era il guasto rilevante?”;

• “che lavoro è stato fatto?”;

• “che cosa è richiesto per evitare questo nel futuro?”;

• “è richiesta un analisi delle cause prime?”.

Va ricordato che non risulta all’interno dei codici la frase “qual è la causa prima del guasto?”, perché la persona impegnata nel lavoro di manutenzione non è facile che riesca ad individuarla. Difatti se si cerca di dare uno sguardo a tutte le cause prime che potrebbero essere elencate per tutti i possibili guasti di tutti i tipi di equipaggiamenti posseduti, si otterrebbe una lista troppo lunga e poco pratica da utilizzare. Un progetto che cerchi di determinare questo tipo di cause diventerebbe estremamente ampio e non porterebbe vantaggi di tempo.

Alcuni dei CMMS che oggi sono sul mercato sono focalizzati nell’avere una piccola lista, con la quale si fa in modo che il sistema, in una prima fase, permette il caricamento dei codici su un determinato tipo di equipaggiamento e, successivamente, mostri solo i codici che sono stati applicati a quel particolare equipaggiamento.

In breve, c’è bisogno di sviluppare, e quindi filtrare e produrre report sulle specifiche cause di guasto per un pezzo, per un equipaggiamento o, più in generale per una sede tecnica, come pure una lista specifica di lavori che possono essere effettuati per correggere questi guasti. In questo modo la tabella dei guasti focalizzerà non soltanto la frequenza di una serie di guasti, ma anche i passi da intraprendere per ripararli o aggirarli.

Comunque ogni volta che si inserisce un codice di guasto per un avviso o un work-order per un particolare della struttura tecnica, dovremo andarlo a confrontare con un lunga lista di codici di guasto: a questo punto il problema diventa di tipo umano. Infatti quando si adotta una lunga lista si presenta la necessità di filtrare le informazioni a disposizione per trovare l’effettivo codice che stiamo cercando. Quindi, per evitare l’insorgere di problemi, è di primaria importanza fare partecipe tutto il personale manutentivo della nuova politica manutentiva e del linguaggio ad essa associato.

4.2 Aspetti fondamentali per l’analisi RCM

Il processo RCM comporta un questionario di sette domande che hanno come oggetto le attività e i sistemi sotto esame:

• Quali sono le funzioni e le performance standard nel suo attuale contesto operativo?

• In che modo non riesce ad eseguire le sue funzioni?

• Qual è la causa di questo guasto funzionale?

• Che cosa è successo quando si è verificato il guasto?

• Che peso assume ogni guasto?

• Cosa possiamo fare per predire o prevenire ogni guasto?

• Cosa dovrebbe essere fatto se non può esser fornito un appropriato task proattivo? Prima di poter applicare un processo, che verrà poi utilizzato per definire come procedere per garantire che ogni attività reale, nell’ambito del proprio contesto operativo, continui a lavorare come vuole il suo utilizzatore, abbiamo bisogno di due cose:

• Determinare cosa l’utilizzatore si propone di ottenere dall’attività reale;

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

Per questo il processo RCM adotta come primo passo quello di definire le funzioni di ogni attività nel suo contesto operativo, insieme alle richieste sugli standard di performance ad esse associati. Ciò che l’utente pretende dall’attività può esser diviso in due categorie:

1. funzioni primarie, che riassume in primo luogo perché l’attività è stata acquistata. Questa categoria di funzioni copertina fa riferimento a velocità, produzione, capacità di trasporto ed immagazzinamento,qualità del prodotto e l’assistenza clienti;

2. funzioni secondarie, tramite le quali si riconosce che da ogni attività si pretende molto di più che la semplice esecuzione delle sue primarie funzioni. L’utente ha anche delle aspettative che riguardano la sicurezza, il contenimento, il comfort, l’integrità strutturale, l’economia, la protezione, l’efficienza delle operazioni, la conformità con le leggi ambientali ed anche l’aspetto dell’attività.

Gli utenti delle attività sono spesso di gran lunga nella miglior posizione per conoscere quale contributo ogni attività offre al benessere fisico e finanziario dell’organizzazione nel suo insieme, perciò è essenziale che siano coinvolti nel processo RCM dal principio.

Solo questo passo, fatto in maniera appropriata, riduce di circa un terzo il tempo necessario per l’intera analisi RCM. Inoltre spesso induce il team che sta portando avanti l’analisi ad imparare un eccezionale quantità – spesso una spaventosa quantità – di modi su come attualmente l’equipaggiamento lavora.

Gli obiettivi della manutenzione sono definiti grazie alle funzioni e alle aspettative delle performance associate, entrambe riferite alle attività prese in considerazione. Vediamo come la manutenzione riesce a raggiungere questi obbiettivi.

L’occorrente, tramite il quale possiamo fare in modo che gli impianti lavorino sempre allo standard richiesto dal proprio utilizzatore, è la conoscenza di alcuni tipi di guasti. Questo suggerisce che la manutenzione raggiunge i suoi obbiettivi adottando un adeguato approccio alla gestione e dei guasti. Comunque prima di poter applicare un’adeguata combinazione di strumenti per la gestione dei guasti, bisogna identificare quali guasti possono sopravvenire. Il processo RCM fa quest’analisi a due livelli:

1. identificando le condizioni che caratterizzano uno stato di guasto;

2. chiedendo quali eventi possono portare l’impianto ad entrare in un stato di avaria. Nella filosofia RCM, gli stati di guasto sono conosciuti come guasti funzionali perché occorrono quando un’attività è invalidata ad eseguire la sua funzione al normale livello di

In aggiunta alla totale incapacità a funzionare, questa definizione racchiude anche i guasti parziali, dove un’attività o un impianto ancora funziona, ma non ad un’accettabile livello di performance (includendo situazioni dove non vengono mantenuti accettabili livelli di qualità o precisione). Chiaramente questo può essere identificato una volta che sono state definite le funzioni e le normali performance dell’impianto.

Una volta che è stato riconosciuto ogni guasto funzionale, il passo successivo è quello di identificare tutti gli eventi che sono ragionevolmente e verosimilmente la causa di ogni stato di guasto.

Questi eventi sono conosciuti come modi di guasto. “Ragionevolmente e verosimilmente” i modi includono quei guasti che sono occorsi sullo stesso o su un equipaggiamento simile che sta operando nello stesso contesto, guasti che sono attualmente presenti preventivati dagli esistenti regimi di manutenzione, e guasti che non sono ancora occorsi, ma che sono considerati come una reale possibilità nel contesto in questione.

Le più tradizionali liste di modi di guasto incorporano guasti causati dal deterioramento o normale consumo e lacerazione. Comunque la lista potrebbe includere guasti causati da errori umani (dovuto agli operatori e manutentori) e da difetti di costruzione, perciò “ragionevolmente e verosimilmente” tutte le cause di guasto possono essere identificate e trattate in maniera appropriata. È anche importante distinguere le cause di guasto in un dettaglio sufficiente tale da garantire che il tempo e lo sforzo non sono stati sprecati a trattare i sintomi invece delle cause. Dall’altro lato, è allo stesso modo importante garantire che il tempo non sia stato sprecato sull’analisi stessa perché si è scesi troppo nel dettaglio.

Il quarto passo nel processo RCM implica la compilazione di una lista degli effetti dei guasti, con la quale si descrive cosa succede quando si manifesta un modo di guasto. Queste descrizioni potrebbero includere tutte le informazioni di cui si ha bisogno per supportare la valutazione delle conseguenze del guasto, come:

• che prova (se ci sono) che il guasto è sopravvenuto;

• in che modo si propone come una minaccia per la sicurezza o per l’ambiente;

• in che modo intacca la produzione e le operazioni;

• quale danno fisico è causato dal guasto

• cosa deve essere fatto per riparare il guasto.

Una dettagliata analisi di un’ordinaria impresa industriale è possibile che produca tra i 300 e i 1000 possibili modi di guasto. Ognuno di questi guasti colpisce l’organizzazione in qualche modo, ma in ogni caso, l’effetto è differente. Potrebbe colpire le operazioni. Potrebbe colpire la

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

qualità del prodotto, l’assistenza del cliente, la sicurezza o l’ambiente. Prenderanno tempo e spesa per essere riparati.

Sono queste le più gravi conseguenze che ci inducono a prevenire il guasto. In altre parole, se un guasto ha conseguenze serie, noi probabilmente facciamo qualsiasi cosa è necessaria per cercare di evitarlo. D’altra parte, se ha una piccola o nessuna conseguenza, potremmo decidere di non fare nessuna routine di manutenzione al di là della pulizia e lubrificazione di base.

Ammettendo che le conseguenze dei guasti sono molto più importanti delle loro caratteristiche tecniche, si ritiene che l’unica ragione per fare una qualsiasi tipo di manutenzione proattiva, non è per evitare il guasto “in sé e per sé”, ma per evitare o al limite ridurre le conseguenze del guasto. Vengono classificate di seguito tali conseguenze in quattro gruppi:

• conseguenze di guasto nascoste: guasti nascosti che non hanno un impatto diretto, ma espongono l’organizzazione a guasti multipli con conseguenze serie e spesso catastrofiche. (Molti di questi guasti sono associati a dispositivi protettivi che non sono di sicurezza);

• conseguenze di sicurezza e ambientale: un guasto ha conseguenze sulla sicurezza se può ferire o uccidere qualcuno. Ha conseguenze ambientali se può indurre a violare leggi in campo ambientale di tipo regionale, nazionale o internazionale;

• conseguenze operazionali: si fa riferimento a ripercussioni che riguardano la produzione (prodotto, qualità, assistenza clienti, o i costi d’esercizio in aggiunta ai costi diretti per la riparazione);

• conseguenze non operazionali: guasti evidenti che cadono in questa categoria non riguardano né la sicurezza ne la produzione, perciò coinvolgono sol i costi diretti per la riparazione.

Queste categorie vengono usate dal processo RCM come la base per il decision-making della manutenzione. Forzando un’analisi strutturata, sulle conseguenze di ogni modo di guasto nei termini delle sopra citate categorie, si integrano gli obbiettivi operazionali, ambientali e di sicurezza delle funzioni di manutenzione. Tutto ciò aiuta a condurre la sicurezza e l’ambiente nella corrente principale del management della manutenzione.

La conseguente valutazione del processo, inoltre, sposta l’accento lontano dall’idea che tutti i guasti sono cattivi e devono essere prevenuti. Così facendo, si focalizza l’attenzione sulle attività di manutenzione che ha più effetto sulle performance dell’ organizzazione, e devia l’attenzione lontano da quelle che hanno un minore o nessun effetto. Inoltre ci incoraggia ad

concentrarsi solo sulla prevenzione del guasto. Le tecniche di gestione del guasto sono divise in due categorie:

• task proattivo: sono task (attività) intraprese prima che un guasto sopraggiunga, in maniera tale da prevenire che il componente si guasti. Questi abbracciano tutto ciò che tradizionalmente è conosciuto come manutenzione “preventiva” e “predittiva”.

• procedimenti monitori: trattano lo stato di guasto, e sono scelte quando non è possibile identificare un task proattivo. I procedimenti monitori includono la ricerca del guasto, la riprogettazione e il tendere al guasto.

Lo spettro di interpretazioni per il guasto va dall’irrilevante difetto di funzionamento alla catastrofe. Mentre il significato della parola è veramente semplice:

guasto è l’incapacità di un componente di un equipaggiamento, di un sistema, o di un impianto di soddisfare la prestazione attesa.

Questa aspettativa è sempre spiegata in dettaglio e chiaramente nella specifica di tipo ingegneristico e quando è scritta correttamente non lascia dubbi su dove esattamente risiedono i limiti di una soddisfacente prestazione. Quindi il guasto è l’incapacità a soddisfare le specifiche.

In aggiunta, ci sono diverse importanti e frequenti frasi utilizzate, che includono il mondo dei guasti: sintomo del guasto, modo di guasto ed effetto del guasto.

• Sintomo di guasto: questo è un indicatore-rilevatore che ci avverte (generalmente l’operatore) che un guasto sta per avvenire. I nostri sensi o strumenti sono la prima fonte di ogni indicazione. I sintomi di guasto possono dirci o no, dove esattamente il guasto imminente è localizzato o come ci stiamo avvicinando verso la piena condizione di guasto. In molti casi non vi è alcun sintomo (o avvertimento). Una volta che il guasto si è manifestato, qualsiasi indicazione della sua presenza non riguarda più il sintomo: adesso osserviamo l’effetto.

• Modo di guasto: è una breve descrizione che fa riferimento alla domanda “in che

modo si è rotto?”. È estremamente importante per noi comprendere questa

semplice definizione perché, nel mondo della manutenzione, è il modo di guasto che cerchiamo di prevenire, o una volta guastato, valutiamo cosa dobbiamo riparare fisicamente. Ci sono un centinaio di semplici parole che usiamo per sviluppare appropriatamente le descrizioni di un modo di guasto: ostruito, bloccato, bruciato,

consumato, schiantato, logorato,intagliato, intasato, etc…. La principale

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

comprendere che il modo di guasto ci indica di cosa abbiamo bisogno per prevenire o riparare.

• Causa di guasto: in questo caso si fa riferimento alla domanda “perché si è rotto” . La causa di guasto è spesso molto difficile da diagnosticare o ipotizzare pienamente. Se ci proponiamo di tentare una permanente prevenzione del modo di guasto, spesso abbiamo bisogno di capire non solo la causa ma anche la causa

prima (analisi delle cause prime di guasto). Sebbene possiamo conoscere la causa,

potremmo non essere del tutto capaci di prevenire il modo di guasto – o sarebbe troppo costoso proseguire su un tale percorso. Come semplice esempio, consideriamo una valvola a saracinesca ostruita “chiusa” (modo di guasto), ma perché è accaduto ciò? Ammettiamo che questa valvola è posta in un ambiente esterno veramente umido – quindi “umidità provocato corrosione” dove

corrosione è la causa di guasto, mentre umidità è la causa prima. A questo punto

potremmo optare per ripristinare la valvola con un modello ad alto grado di acciaio inossidabile che potrebbe resistere (forse fermare) la corrosione, oppure da un punto di vista manutentivo, potremmo periodicamente lubrificare e agire sulla valvola per mitigare l’effetto corrosione, ma non c’è nulla che possiamo fare per eliminare la naturale umidità ambientale.

• Effetto di guasto: in ultimo, descriviamo brevemente le conseguenze di un modo di guasto che potrebbe verificarsi. Per essere completi, di norma questo viene impostato su tre livelli di assemblaggio – locale, di sistema, di impianto. Descrivendo l’effetto in questa maniera, facilmente vediamo l’accumulo delle conseguenze. Così per la nostra valvola a saracinesca ostruita, il locale effetto sulla valvola è “il completo blocco del flusso”. A livello di sistema, “non ho passaggio

di fluido nel successivo passo di processo”, e in ultimo a livello di impianto, “prodotto e produzione si fermano fino a che la valvola non è stata riparata”.

4.3 Metodologia MAGEC per l’analisi di criticità

L’acronimo MAGEC è il corrispondente italiano della sigla FMECA anglosassone che sta ad indicare l’analisi dei modi di guasto e delle criticità. Questa metodologia, della quale verranno

intervento nell'ambito di una Manutenzione Produttiva, ponendosi quindi come obiettivo un miglioramento continuo e non episodico dell’affidabilità e disponibilità degli impianti.

Naturalmente una volta definite le politiche di intervento è intuitivo che queste non devono rimanere statiche per tutta la durata del bene, ma dovranno essere "ritarate" in funzione delle varie fasi (rodaggio, vita utile, usura) che caratterizzano la sua vita. Questo è quanto mai evidente nel periodo in cui si ha un tasso di guasto della macchina costante e quindi è necessario, per avere una manutenzione valida dal punto di vista economico e tecnico, individuare i componenti critici del sistema, monitorare l’evoluzione nel tempo del loro degrado e prendere provvedimenti con interventi mirati e puntuali nel momento in cui il rischio di guasto supera le soglie di allarme.

Lo schema logico di Figura 4.1 parte dalla individuazione di una precisa modalità di guasto su di un determinato componente e sulla possibilità che esista un qualche segnale o sintomo premonitore percettibile e/o misurabile, ciò permette e giustifica l’attivazione di un programma di ispezione per valutare, nel tempo, l’evoluzione del deterioramento ed intervenire nel momento più opportuno (manutenzione secondo condizione). Nel caso in cui questa possibilità venga a mancare si potrà agire definendo una durata del componente e, in base a questa valutazione, eseguire delle sostituzioni a tempi prefissati (manutenzione preventiva ciclica). Se non si dovesse ricadere in alcuno dei precedenti casi allora si incorre di fatto nella manutenzione incidentale. Tale politica sarà sistematicamente attaccata attraverso interventi migliorativi finalizzati ad eliminare, ridurre o prevenire il guasto.

Si potrà notare come nello schema citato compaiano delle linee di “ritaratura” che esprimono il dinamismo che accompagna ogni scelta, la quale deve essere rivista nel tempo in funzione dell'acquisizione, da parte dell'operatore e del manutentore di nuove informazioni fornite loro dal comportamento delle macchine in gestione.

Il monitoraggio si sviluppa secondo diverse modalità:

• il segnale debole percepito dall'operatore;

• l'osservazione visiva sistematica fatta dallo specialista manutentore;

• la misura effettuata con il supporto di idonea strumentazione.

La manutenzione produttiva rivaluta il monitoraggio sensoriale perché più immediato ed economico ma, soprattutto, perché l'operatore è la persona che ,meglio di qualsiasi altra può rilevare ed interpretare in tempo reale i sintomi premonitori di un guasto. Sotto questo profilo, la gestione dei segnali deboli richiede all'operatore una professionalità più ampia che gli consenta non solo di condurre il mezzo dal punto di vista produttivo ma anche di prevenirne i guasti e di ridurne i tempi di fuori servizio.

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

Le operazioni di pulizia, ingrassaggio, regolazione effettuate sistematicamente dall'operatore sono un mezzo eccellente per osservare la macchina, rilevare i primi sintomi di degrado, diagnosticarne le cause. L'operatore valuta se eliminarle con i propri mezzi o richiedere l'intervento dello specialista di manutenzione. In tal caso l'operatore garantisce il corretto flusso di informazioni alla manutenzione, collaborando all’intervento immediato ed eventualmente a quello programmato.

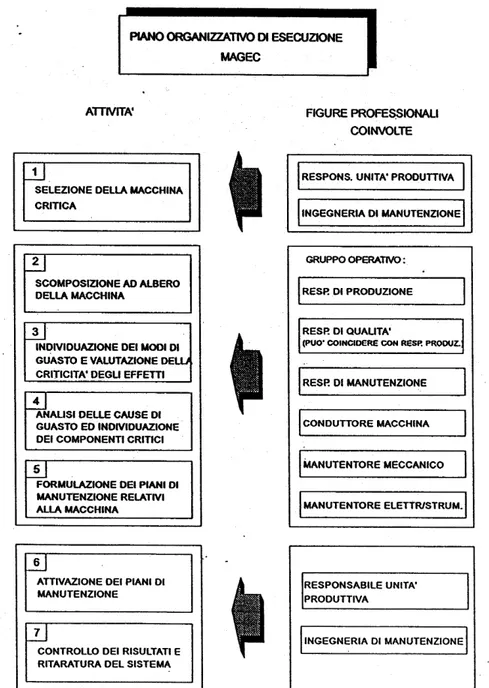

Il MAGEC ABB è un metodo di tipo operativo e consente di ricavare con efficacia i componenti critici, quindi di progettare e pianificare una migliore politica di intervento. Si parte dall’assunto che una macchina, nel corso della sua vita, è soggetta a guasti che avvengono su un numero limitato di componenti. Il problema principale è quello di evidenziare quei componenti che sono effettivamente critici per il funzionamento della macchina e, per questi, analizzare i modi, gli effetti e le cause di guasto. Prodotto finale dell'attività MAGEC è il "Piano di Manutenzione Produttiva" relativo alla macchina considerata, quale strumento per perseguire e monitorare la crescita non episodica della disponibilità impiantistica. In Figura 4.2 vengono riportate le attività/fasi previste e il personale coinvolto durante uno studio manutentivo basato sull’utilizzo di MAGEC.

L’applicazione si divide in sette fasi successive: 1. selezione della macchina critica;

2. scomposizione funzionale della macchina; 3. individuazione dei modi di guasto;

4. analisi delle cause di guasto ed individuazione dei componenti critici; 5. formulazione dei piani di manutenzione produttiva;

6. attivazione dei piani manutenzione produttiva; 7. controllo risultati e ritaratura del sistema.

Nella prima fase il responsabile di manutenzione, in base ad una stima tecnica e anche alla propria esperienza, localizza quale parte dell’impianto è più critica; questa scelta viene anche presa seguendo dei criteri guida tra cui:

• elevati costi di mancata produzione per indisponibilità impianti;

• elevati costi di non conformità qualitativa (scarti, declassamenti e/o rilavorazioni);

• prevalenza di manutenzione incidentale (a guasto) rispetto alle altre politiche manutentive;

• costi globali di manutenzione (manodopera interna, terzi e materiali) elevati e/o sbilanciati.

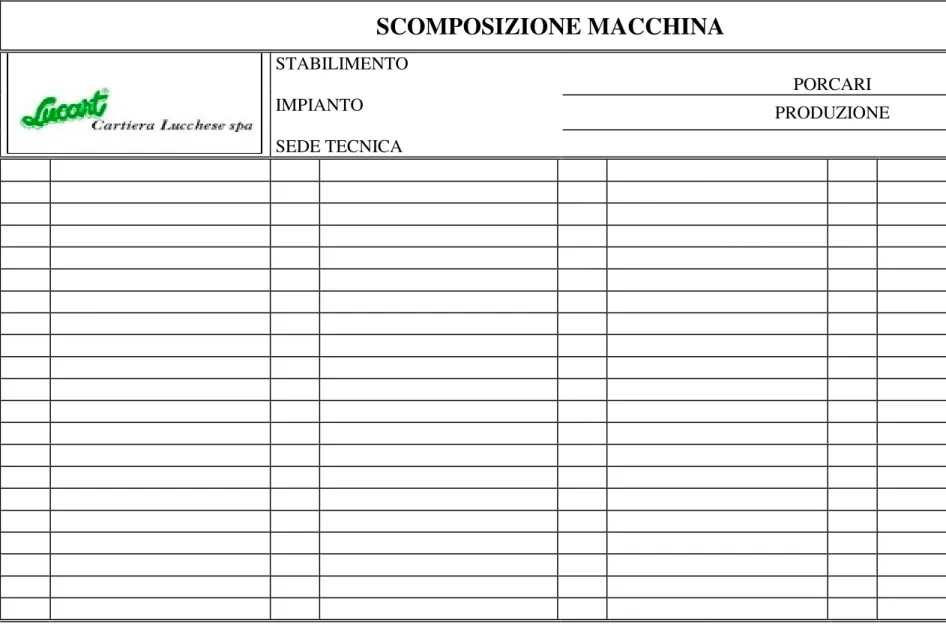

La seconda fase prevede la scomposizione della macchina creando un albero della stessa i cui rami più estremi rappresentano la parte di ricambio o comunque l’oggetto di manutenzione dal quale si può propagare il guasto. La scomposizione della macchina prevede quattro livelli:

lo LIVELLO è occupato dalla macchina o stazione od operazione presa in

considerazione

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

macchina

3o LIVELLO sottoassiemi di macchina preposti alle operazioni elementari concorrenti alla attuazione del 2o livello

4o LIVELLO componenti significativi critici (elettrici, elettronici, idraulici, meccanici,

ecc.) in cui ha origine il guasto che si propaga ai livelli superiori

Figura 4.2 Schema di flusso per la definizione di un Piano di Manutenzione Produttiva mediante l’utilizzo della metodologia MAGEC

Il lavoro di scomposizione viene effettuato impiegando la “Scheda di scomposizione macchina” visibile in Tabella 4.1.

SCOMPOSIZIONE MACCHINA

PORCARI PRODUZIONE STABILIMENTO IMPIANTO SEDE TECNICACAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONERev isio ni: 2)

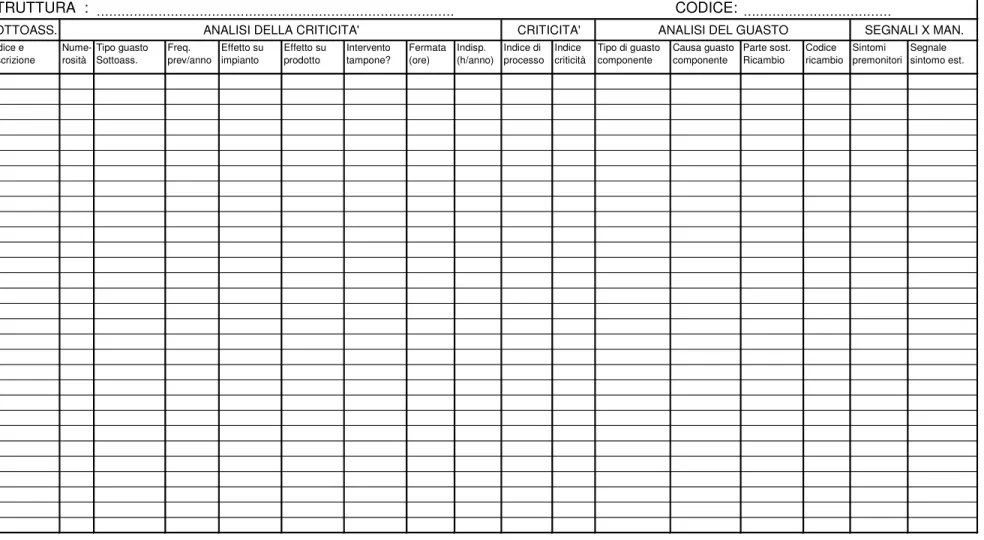

SCHEDA MAGEC DEL MEZZO DI LAVORO

STRUTTURA : ……… CODICE: ………

SOTTOASS. ANALISI DELLA CRITICITA' CRITICITA' ANALISI DEL GUASTO SEGNALI X MAN.

Codice e descrizione Nume-rosità Tipo guasto Sottoass. Freq. prev/anno Effetto su impianto Effetto su prodotto Intervento tampone? Fermata (ore) Indisp. (h/anno) Indice di processo Indice criticità Tipo di guasto componente Causa guasto componente Parte sost. Ricambio Codice ricambio Sintomi premonitori Segnale sintomo est.

SCHEDA PIANO MANUTENZIONE PRODUTTIVA

Stabilimento: Porcari

Impianto: Produzione

Sede tecnica: Macchina 2

Foglio

COMPONENTE CRITICO ISPEZIONE PREVENZIONE AZIONI CORRETTIVE

Cod III LIVELLLO Cod IV LIVELLO DESCRIZIONE Qt. Freq minT MF ML C n°O Segnalideboli Migliorie tecniche - Accessori - RicambiNote

Legenda: Qt. : quantità operazioni - Freq. : frequenza …h= ogni nr ore lavorate …T= ogni nr di turni S= settimanale Q= quindicinale M= mensile A= annuale MF= macchina ferma ML= macchina che lavora T min= tempo in minuti o ore *= tempo mascherato C= operazione effettuata con il conduttore macchina n°O= numero operatore E= manutentore elettrico M= manutentore meccanico

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

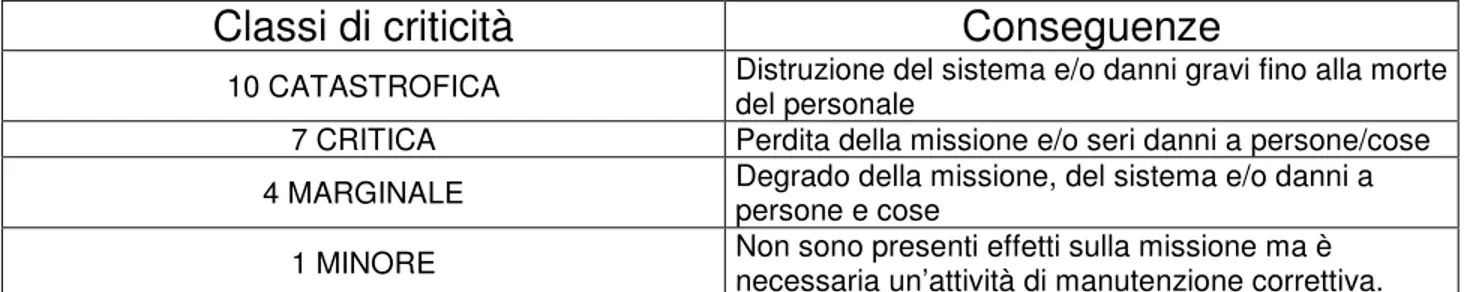

Nella terza fase si esegue la compilazione della scheda di analisi (visibile in Tabella 4.2) nella quale si procede per passi successivi. Nella prima parte della scheda si cerca di individuare e misurare le criticità del guasto (ANALISI DI CRITICITÀ), mentre nella seconda, mediante l’analisi del tipo e delle cause di guasto ci si prefigge di individuare il valore della criticità (CRITICITÀ). Per l’indice di processo (colonna 9) si usa un punteggio che va da 1 a 10 con criticità crescente a seconda degli effetti che può avere sul processo o sul prodotto(vedi Tabella

4.4). Invece, l’indice di criticità (colonna 10), si calcola come il prodotto della colonna otto per

la nove.

La quarta fase è presente nella scheda di analisi alla voce ANALISI DEI GUASTI e prevede un’analisi dettagliata del guasto e delle sue origini. In particolare l’ultima parte raccoglie le informazioni necessarie per la diagnosi precoce (prima dei guasti). La piccola descrizione del guasto analizzato in colonna 11 e 12 è funzione della scomposizione della macchina che va vista come un sinottico della macchina stessa. In ogni caso la modulistica MAGEC è estremamente flessibile e non si deve mai accettare di effettuare forzature per "adattare" la realtà al modello. Se ciò si verifica sarebbe indice di qualche errore di fondo nell'impostazione del lavoro.

Classi di criticità

Conseguenze

10 CATASTROFICA Distruzione del sistema e/o danni gravi fino alla mortedel personale 7 CRITICA Perdita della missione e/o seri danni a persone/cose 4 MARGINALE Degrado della missione, del sistema e/o danni apersone e cose

1 MINORE Non sono presenti effetti sulla missione ma ènecessaria un’attività di manutenzione correttiva.

Tabella 4.4 Classe di criticità del processo

Nelle seguenti tabelle vengono definite le "Norme di Compilazione" relative alla Parte A e alla Parte B della scheda MAGEC.

Colonna GUIDA ALLA COMPILAZIONE

1 Qual è la numerosità dei sottoassieme?Indicare quanti sottoassiemi uguali esistono nell'assieme della macchina oggetto di analisi.

2

Il sottoassieme considerato si è mai guastato? Che tipo di guasto si è verificato?

Indicare in modo preciso il tipo di guasto o di disfunzione che è avvenuto e su quale componente. Appartengono alla categoria “guasti”, ad esempio l’usura del cuscinetto, la rottura per fatica della molla, disfunzione micro e così via. Sono da considerarsi "disfunzioni", ad esempio un segnale anomalo, l’attuazione parziale, il rallentamento ciclo, la perdita di posizionamento, la mancata trasmissione, il mancato consenso, ecc.

3

Con quale frequenza si è verificato il guasto?

Indicare il numero di guasti/disfunzioni avvenuti durante un anno di esercizio, cioè la frequenza con cui si verifica il tipo di guasto/disfunzione definiti nella colonna 2. La frequenza da quantificare deve essere riferita ad un singolo componente, e comunque ad un singolo modo di guasto. Nel caso in cui il componente sia soggetto a modi differenti di guasto, si riporterà, per ognuno la relativa frequenza.

4

Qual è l'effetto sull'impianto?

Indicare per esempio se la macchina/stazione si blocca parzialmente o totalmente all'accadere del guasto. Viene riportata la conseguenza che un dato modo di guasto ha sull'impianto. In caso di perdite parziali di produttività, è opportuno indicarne la quota percentuale.

5

Qual è l’effetto sul prodotto?

Indicare se il modo di guasto del sottoassieme provoca degradi qualitativi sul prodotto: ad es. lavorazioni e/o montaggi incompleti, lavorazioni fuori tolleranza e col via. Va specificato è se l’impatto sulla qualità del prodotto e insignificante o nullo.

6

Esiste una possibilità di "intervento tampone"?

Indicare, se esiste, una possibilità di riparazione provvisoria e rapida tale da consentire la marcia standard dell'impianto fino al momento in è possibile effettuare l'intervento definitivo. La riparazione provvisoria deve essere tale da

escludere qualsiasi deroga. alle norme di sicurezza e deve essere fattibile grazie alla manutenibilità intrinseca dell’impianto. Pertanto il gruppo di lavoro deve analizzare sistematicamente questo aspetto in quanto ricco di preziose informazioni per i progettisti. E’ interessante riportare anche la possibilità di intervento tampone dal punto di vista produttivo con impiego di altre linee di lavorazione o squadre di produzione.

7 Quanto dura la fermata macchina?Indicare la durata complessiva della fermata che comprende il tempo di riparazione del guasto ed i tempi accessori di

diagnostica, ricerca ricambi, ecc..

8 Qual è la indisponibilità della macchina?Calcolare le ore/anno di indisponibilità macchina moltiplicando la frequenza di guasto (colonna 3) per la durata della

fermata (colonna 7).

9

Criticità del processo produttivo

In base al tipo di guasto e agli effetti da esso indotti sulla qualità dei prodotto si definisce la classe di criticità, sulla falsariga della tabella riportata. La Tabella è puramente indicativa. Il punteggio attribuito alle criticità viene definito di volta in volta dal gruppo di lavoro tenendo presenti due linee guida:

limitare il numero dei discriminanti ; esprimere il punteggio con numeri interi.

Il punteggio non deve essere necessariamente progressivo ma dove essere comunque proporzionale al peso della criticità. Ad esempio, il rischio di invio al cliente di prodotto non conforme per una industria alimentare o farmaceutica avrà sicuramente un punteggio fortemente differenziato rispetto ad altre tipologie di prodotti industriali.

10

Indice di Criticità

Si ottiene moltiplicando il valore dell'indice di Processo per l'indisponibilità in ore/anno del componente preso in considerazione. In pratica si ottiene moltiplicando tra loro i valori delle colonne 8 e 9 (oppure delle colonne 3, 7 e 9 che è la stessa cosa). Dimensionalmente l'indice di criticità è un “tempo di indisponibilità equivalente”, ovvero trasforma in ore di sola indisponibilità gli effetti sul processo del guasto in esame. Si consideri, ad esempio, un evento che comporti 5 ore di fermata: posto che il relativo impatto sulla qualità pesi 10, esso viene equiparato ad un evento virtuale con 50 ore di indisponibilità senza effetti sul processo. Gli eventi vengono dunque resi omogenei e confrontabili ai fini della disposizione in ordine dì criticità. In Figura 9 è riportato un esempio di Analisi di Criticità effettuata in questa ottica. Tabella 4. 5 Guida compilazione scheda MAGEC (Parte A - Analisi di Criticità e Valutaz. di

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

11 Si riporta in questa colonna la descrizione dei tipo di guasto dei componente responsabile dei modo di guasto sulsottoassieme in analisi (ad es. ALLENTAMENTO di una vite di bloccaggio). 12 Si riporta in questa colonna la causa che provoca il guasto dei componente (ad es. sempre per l'allentamento della vitedi bloccaggio precedente la causa può essere la SOLLECITAZIONE CICLICA che subisce). 13

Si riporta in questa colonna la descrizione della parte di ricambio ottimale ai fini della rimozione rapida del guasto (ad es. se un motore elettrico va in avaria per la rottura di un cuscinetti si sostituirà probabilmente l'intero motore). La compilazione attenta di questa colonna fornisce informazioni sulla manutenibilità della macchina sulla opportunità di tenere a scorta determinati ricambi.

14 Si riporta in questa colonna il "segnale debole", direttamente o indirettamente osservabile, premonitore dl guasto primadel suo insorgere. 15 Viene riportato il segnale o sintomo esterno, a guasto avvenuto, utile per indirizzare il più velocemente possibilel'intervento di manutenzione.

Tabella 4.6 Guida alla compilazione della scheda MAGEC (Parte B - Analisi delle cause di guasto)

La quinta fase prevede la realizzazione dei piani di manutenzione produttiva secondo la

Tabella 4.3:

Si noti come il Piano di Manutenzione Produttiva vada formulato non solo per i guasti conclamati ma anche in caso di guasti fortuitamente mancanti o ritenuti probabili. Il gruppo di lavoro avendo a disposizione la scomposizione macchina e la scheda di analisi MAGEC ha esaminato ed approfondito e quindi interiorizzato tutto il processo, gli eventi (anche remoti) e la "storia" delle macchine analizzate. Ciò significa che è in grado di decidere al meglio cosa deve rimanere nell'area del pronto intervento, cosa sostituire ciclicamente, cosa monitorare e cosa migliorare.(e, al limite, riprogettare). Naturalmente il piano di manutenzione produttiva viene steso di fatto in parallelo, durante l'analisi MAGEC del mezzo di lavoro, per trarre profitto dall’immediatezza e sfruttare la "tensione correttiva" che di solito si instaura analizzando il guasto.

Di seguito sono riportate le note esplicative per la compilazione della Tabella 4.3: COMPONENTE (Parte sinistra del modulo)

Con riferimento alla "scomposizione di macchina" si riportano codice e descrizione (tale e quale) del componente (critico e non) per il quale si intende effettuare un piano d'azione. ISPEZIONI PREVENZIONI (Parte centrale del modulo)

Se il piano d'azione sopra citato prevede delle attività cicliche esse vengono descritte nella colonna appunto denominata "descrizione". Ciò vale sia per manutenzioni/sostituzioni fisiche sia per le ispezioni che potranno essere sensoriali o strumentali. Le azioni del piano d'intervento vengono sinteticamente descritte e quantificate in un "chi fa che cosa"

COLONNA "FREQ."

Stabilita l'azione periodica se ne fissa la frequenza (descrivendola o codificandola) COLONNA T

Tempo necessario all'esecuzione dell'attività. Non comprende il tempo accessorio né il numero di ore uomo ma solo il tempo assoluto per l'esecuzione.

COLONNA MF

Si segna con una crocetta se l'attività in esame è fattibile solo a macchina ferma. COLONNA ML

Si segna con una crocetta se l'attività in esame è fattibile a macchina che lavora (ciò è particolarmente importante per le ispezioni).

COLONNA C

Si segna con una crocetta se l'attività ciclica in oggetto è effettuata dal conduttore o comunque da personale di esercizio.

COLONNA M

Si segna con una crocetta se l'attività ciclica è effettuata da un manutentore. Spesso al posto della crocetta si indica l'iniziale del mestiere:

M = meccanico E = elettricista S = strumentista P = posizionato d'Area A = Altri

NB: E' auspicabile che vengano pianificati lavori eseguiti contemporaneamente da conduttore e manutentore.

SEGNALI DEBOLI

Si indicano gli eventuali sintomi premonitori che guidano gli esecutori nell'attività di prevenzione.

AZIONI CORRETTIVE (migliorie tecniche, organizzative, ricambi, accessori, note) Si descrivono le azioni migliorative proposte dal gruppo:

modifiche/migliorie classiche raccolta di dati/campionature nature specifiche

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

fabbisogno di ricambi

collocazioni specifiche di ricambi note

Il "Piano di Manutenzione Produttiva" così realizzato costituisce uno strumento di lavoro pronto all'uso. Le attività cicliche vengono rese operativo ed integrate ai piani già operanti (dove esistono).

Al termine della fase cinque si passa con immediatezza alla fase di attivazione del “PIANO DI MANUTENZIONE PRODUTTIVA”: la rapidità del passaggio ai fatti è importante perché si deve cercare di non disperdere quell’atmosfera costruttiva creatasi fino alla realizzazione dei “PIANI”.

Tale fase si basa sull’attuazione delle “ATTIVITÀ MIGLIORATIVE” che richiedono spesso investimenti "una tantum" assorbibili nel budget di Manutenzione avendo presente i costi studiati tramite l’indicazione delle ore/anno di disponibilità perse che di fatto sono rappresentate direttamente dalla colonna 8 della scheda MAGEC del mezzo di lavoro. Un'occhiata alle colonne 9 e 10 permette anche di visualizzare la criticità complessiva dell'evento in esame e quindi di valutarne la priorità, almeno in prima approssimazione. L'azione migliorativa è quella sintetizzata nella colonna "Azioni Correttive" sul lato destro della scheda del "Piano di Manutenzione Produttiva".

A questo va aggiunta l’”ATTUAZIONE DELLE ATTIVITÀ CICLICHE” individuate e quantificate sul Piano di Manutenzione Produttiva nella parte centrale, sotto la voce "ispezioni/prevenzioni cicliche". Nel definire il "chi fa che cosa" sono stati coinvolti sia i conduttori "C" che i manutentori elettrici e meccanici, avremo quindi:

1. Le attività cicliche coinvolgenti i soli manutentori vanno ad integrare gli scadenzari che normalmente la manutenzione già possiede, tenendo presente che le scadenze devono essere rispettate con molta determinazione. L'esperienza e la consuntivazione delle attività cicliche permetteranno poi una corretta ritaratura delle scadenze stesse. 2. Le attività cicliche coinvolgenti i conduttori (da soli o a fianco dei colleghi di

manutenzione) debbono di solito essere calendarizzate ex novo.

L'indicatore assoluto che dirà al gruppo di lavoro se ha "centrato" gli obiettivi sarà una "crescita non episodica della disponibilità impiantistica" che costituisce il fattore di successo della Manutenzione Produttiva.

In sequenza, l'azione migliorativa iniziale, purché perseguita con immediatezza e decisione, abbasserà "a scalino" il tasso di guasto, liberando risorse prima monopolizzate dal pronto intervento. Tali risorse saranno con altrettanta immediatezza dedicate alla manutenzione preventiva, al miglioramento continuo, al monitoraggio e comunque ad attività programmate. Ciò comporterà un ulteriore abbattimento del tasso di guasto. Esso si stabilizzerà ai valori accettati e controllati dall'Ingegneria di Manutenzione, che disporrà degli strumenti analitici per valutare le successive strategie di ottimizzazione in un'ottica di economicità.

Emergono quindi una serie di potenzialità elevate che il metodo mette a disposizione: 1. come base per l’informatizzazione della raccolta dei dati di guasto e della gestione

della Manutenzione in generale:

• La scomposizione di macchina è utilizzabile tal quale come anagrafica per il sistema informativo della Manutenzione che è il naturale successore del MAGEC

• Le operazioni cicliche individuate possono essere immesse in uno scadenzario costituente anch’esso parte fondamentale del S.I. di Manutenzione

• Le azioni migliorative possono essere immediatamente gestite sotto forma di RdL

• La Manutenzione Predittiva può essere impostata su basi sperimentali e con sistemi semplici, "fatta capire" agli utenti e successivamente sviluppata per gradi in un ambiente divenuto idoneo a valorizzarla.

2. come modello matematico: capace di consentire la valutazione degli effetti di modifiche progettuali sulla affidabilità e sulla disponibilità. Quanto sopra avviene simulando gli effetti attesi dalle modifiche proposte e ricalcolando le nuove disponibilità teoriche.

3. come processo logico: per sviluppare in forma focalizzata uno o più temi specifici quali:

• Analisi di processo su impianti a ciclo continuo (criticità, correzioni automatiche, impatto sulla qualità etc.)

• Automanutenzione e condizioni di fattibilità (formazione, adeguamenti impiantistici, attrezzature, ecc.

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

4.4 Il programma COREMAINT

Coremaint è un Computer Maintenance Management System (CMMS) concepito per rispondere alle problematiche tipiche della gestione della manutenzione nelle aziende di produzione Coremaint offre tutti i moduli indispensabili per una corretta gestione delle attività di manutenzione, mirando a garantire la facilità d’uso e l’adattabilità a realtà aziendali differenziate e caratterizzate da necessità specifiche

Basic System

Coremaint gestisce in piena efficienza tutte le informazione delle strutture produttive.

Gestione Interventi Manutenzione(GIM)

Coremaint fornisce gli strumenti e la tecnologia necessari per migliorare l'efficacia dell’attività di manutenzione e per aumentare i profitti dell'azienda.

Magazzino Ricambi (MR)

Coremaint offre una completa gestione del magazzino parti ricambio per operare con la massima efficienza e produttività nell’ottica di ottimizzazione dei costi di magazzino.

Acquisti Ricambi (AR)

Coremaint offre una gestione integrata degli approvvigionamenti necessaria a soddisfare le esigenze di acquisto dell’attività di manutenzione.

Figura 4.3 Profilo Coremaint

Basic System

Uno dei punti di forza di COREMAINT è l’organizzazione di tutte le informazioni relative alle macchine ed alle attrezzature possedute dall’azienda, il sistema è in grado di gestire codici macchinari, descrizioni, data di acquisto e di dismissione, costo, piano di ammortamento, fornitore, dati di collaudi e revisioni, disegni, relazioni tecniche, manuali. Questi dati sono contenuti all’interno di una base di dati relazionale che li scinde opportunamente in più tabelle

di interfacce grafiche semplici ed intuitive (vedi Figura 4.4, 4.5), create appositamente per facilitare il processo di immissione e la loro lettura.

Figura 4,4 Interfaccia di apertura di Coremaint

Attenzione e cura nei confronti del patrimonio strumentale dell’azienda possono essere processi particolarmente onerosi, soprattutto se non si è preventivamente provveduto ad effettuare una corretta e minuziosa disamina di quello che l’azienda possiede e di quello di cui necessita per attuare la corretta politica manutentiva. Un buon CMMS deve garantire la possibilità di raccogliere il maggior numero di informazioni possibili circa le macchine e le attrezzature possedute, proprio per fornire una fotografia estremamente realistica del parco strumentale disponibile.

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

Figura 4.5 Interfaccia della scomposizione funzionale ad albero

Il modulo di gestione della manutenzione offre soluzioni flessibili e completamente integrate per: la pianificazione della forza lavoro; il controllo degli oggetti di manutenzione; la gestione completa degli ordini di lavoro e la loro preventivazione. Con l’obiettivo di controllare efficientemente ed economicamente tutte le richieste di manutenzione.

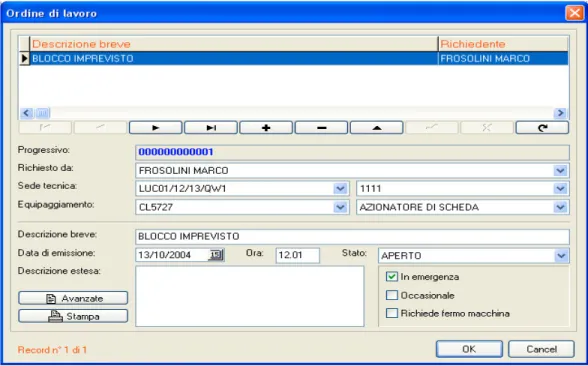

Work Order

Un work-order è stilato quasi sempre da un supervisore di produzione o di manutenzione. Quando la richiesta viene inoltrata, il sistema aziendale deve porre in atto una serie di azioni affinché l’oggetto dell’ istanza possa essere correttamente esaminato e gestito. Sinteticamente, potremmo riassumere gli step necessari come di seguito esposto:

• L’operatore emette un Avviso, ovvero viene presunta o accertata una situazione di guasto (vedi Figura 4.6, 4.7).

Figura 4.6 Modulo di gestione Priorità – Avvisi

Figura 4.7 Modulo di gestione Avvisi

• Il manager esamina gli Avvisi in arrivo, determina la loro priorità e sceglie l’operatore più idoneo alla tipologia dell’ intervento richiesto. Da questo momento, l’avviso diviene un Work Order effettivamente “aperto” (vedi Figura 4.8);

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

Figura 4.8 Modulo di gestione Ordini di lavoro

• L’operatore riceve la richiesta di intervento (attraverso il Work Order) e, presa visione del problema da affrontare, sceglie i materiali e gli strumenti necessari, stima il tempo necessario per l’intervento e procede alla sua esecuzione secondo le procedure operative preventivamente concordate per quella tipologia di operazioni (se non esistono procedure predefinite, l’intervento dovrebbe essere registrato in qualche modo per definire una nuova procedura operativa, da affinare nel tempo secondo l’esperienza acquisita). Il lavoro può essere classificato come “pronto per l’esecuzione” o “in attesa di materiali”;

• L’addetto alla pianificazione esamina l’elenco dei work-orders pronti per l’esecuzione e li dispone temporalmente, a seconda delle necessità o delle disponibilità;

• Lo stesso addetto alla pianificazione stabilisce i work-loads (es.: numero di ore), per ogni intervento;

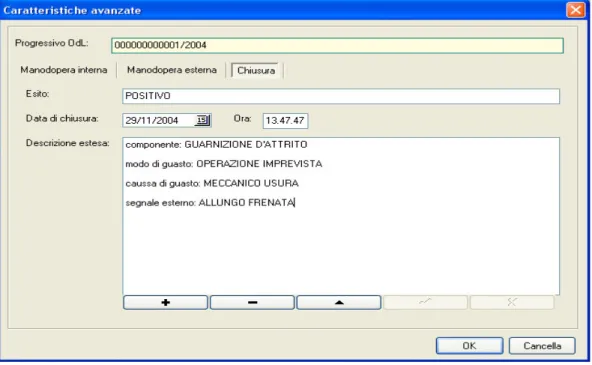

• Alla conclusione del lavoro, il tempo necessario per l’esecuzione reale dell’intervento viene registrato assieme agli altri dati e tutte le informazioni vengono trasferite nel registro dei lavori conclusi (Executed Works). Contemporaneamente, la storia della macchina o dell’attrezzatura che ha subito l’intervento viene aggiornata allo stato attuale (vedi Figura

Figura 4.9 Maschera caratteristiche avanzate dell’Ordine di Lavoro

Da questa sommaria descrizione delle attività coinvolte, appare chiaro che la gestione manuale dei work-orders risulta troppo onerosa ed inefficiente per poter essere tollerata. COREMAINT è in grado di gestire in modo del tutto automatico le transazioni fra i diversi registri della base di dati, aggiornando le informazioni in modo trasparente per i vari utenti del sistema, che limitano il loro lavoro all’inserimento dei valori richiesti in opportune maschere di input.

Manutenzione Programmata

Uno degli obiettivi principali su cui focalizzare l’attenzione durante l’implementazione del CMMS è certamente quello riguardante la corretta programmazione delle attività manutentive. In un sistema ottimizzato, la percentuale degli interventi di manutenzione correttiva dovrebbe rappresentare una parte minima del volume complessivo di lavoro. In teoria, il livello di lavoro non pianificato dovrebbe tendere a zero, ma, generalmente, l’obiettivo può considerarsi raggiunto se la percentuale di lavoro programmato supera il 90%. Un sistema CMMS può facilitare la monitorizzazione costante di questo rapporto nel tempo ed indicare perciò il trend attuale. Il modulo preposto alla programmazione degli interventi di manutenzione permette di effettuare la schedulazione degli interventi e di generare gli Ordini di Lavoro necessari. Ad ogni

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

intervento vengono automaticamente associati i materiali occorrenti, l’operatore incaricato ed un tempo previsto per l’attuazione dell’intervento. COREMAINT dispone di particolari capacità grafiche che consentono di visualizzare la schedulazione degli interventi su un determinato periodo di tempo attraverso una calendario semplice ed intuitivo. Il modulo software, inoltre, potendo attingere direttamente ed autonomamente alla base di dati, è in grado di verificare la richiesta di interventi correttivi (a guasto avvenuto) per ciascun componente presente nella struttura ed all’interno di ciascun periodo di manutenzione programmata. In questo modo esso è in grado di fornire indicazioni fondamentali circa la necessità di ridurre l’intervallo di manutenzione in esame o la possibilità di allungarlo ulteriormente, con un notevole risparmio economico per l’azienda (vedi Figura 4.10).

Figura 4.10 Schedulazione delle attività

Magazzino Ricambi

La corretta gestione del magazzino delle parti di ricambio è critica per il funzionamento dell’intero sistema di gestione della manutenzione. E’ pertanto necessario tenere sotto controllo

amministrare i livelli di scorta pressoché in real-time, elimina i costi aggiuntivi e, contemporaneamente, i down-times associati ad eventuali problemi in fase di produzione. Un sistema di gestione delle scorte ben progettato genera notevoli risparmi, assicurando che le parti obsolescenti siano identificate al più presto, che i livelli di stock vengano ripristinati quando necessario e che il lavoro non debba subire ritardi o fermate a causa della mancanza di ricambi (vedi Figura 4.11).

Figura 4.11 Modulo di gestione del magazzino

Acquisto Ricambi

Il modulo per la gestione degli acquisti è strettamente correlato a quello per la gestione delle scorte e a quello per la gestione dei fornitori. Per ogni parte a magazzino si possono definire le politiche di riordino più idonee (es.: a ciclo fisso, a quantità fissa, a ricostituzione di scorta) e generare le richieste d’ordine.

4.5 La raccolta dati per l’implementazione del programma

L’obiettivo ultimo di questa analisi, condotta secondo l’approccio del MAGEC nell’ambito della filosofia del RCM, ci permette di fare si che l’azienda possa incominciare, partendo dal fondamentale utilizzo di un linguaggio manutentivo appropriato, ad individuare gli eventi di guasto più significativi che comportano una seria perdita in termini economici per l’industria

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

stessa per poterli quindi implementare sul COREMAINT in modo da rendere operativo il modulo di manutenzione.

Innanzitutto è importante focalizzare l’attenzione sull’impianto che si sta analizzando e di conseguenza in base a questo generare una lista di modi e cause del guasto avendo ben presente il significato di tali termini che è stato spiegato precedentemente. Vogliamo cercare di ottenere una lista i cui termini presentino tre caratteristiche: l’univocità, la chiarezza degli stessi ed in ultimo il loro numero ristretto. Di seguito spiegheremo i passi che sono stati affrontati per conseguire un tale risultato.

Le conoscenze finora acquisite nel corso di studi di ingegneria sono state utilizzate per ipotizzare una prima lista di cause di guasto che di norma possono sopraggiungere in un impianto meccanico con macchinari a ciclo continuo, avendo presente che i guasti possono essere classificati in funzione della causa scatenante il danno o in base al periodo del ciclo di vita in cui si verificano. A tal proposito di seguito è stato ritenuto opportuno riportare il senso e il contesto dei principali tipi di guasti.

• Guasti per sollecitazione, fatica, urto, temperatura,usura e corrosione.

sollecitazione, fatica, urto: sono influenti da una parte i livelli e la distribuzione temporale e spaziale dei carichi e dall'altra le caratteristiche della struttura del componente e del materiale che lo costituisce nonché la presenza di stati particolari come difetti, incongruenze, ecc.

temperatura: è condizionata dal livello e dalla distribuzione spaziale e temporale delle sorgenti di calore, dalle caratteristiche di inerzia termica e di capacità di trasmissione del materiale sottoposto al flusso termico, ed infine dalle caratteristiche del pozzo freddo.

usura: è dovuta alla degenerazione dello stato del materiale connessa a fenomeni di attrito, di deficiente dissipazione del calore, di esposizione ad elevati dosi di radiazione. corrosione: è influenzata dalle caratteristiche chimiche dell'ambiente e da quelle chimico-fisiche del materiale, da fenomeni elettrici, dalla presenza di sollecitazioni.

• Guasti infantili, accidentali e per usura.

La vita di un componente è classicamente divisa in tre periodi: l'iniziale chiamato dei guasti infantili, l'intermedio chiamato dei guasti accidentali ed il finale chiamato dei guasti per usura.

della vita dell'impianto sia in tempi successivi, in occasione di una revisione, quando un componente con un vizio d'origine o tramite un cattivo montaggio viene inserito in un impianto già operante. L'affidabilità di un impianto tarato dalla presenza di componenti ad alto tasso di guasto infantile è bassa all'inizio, ma migliora rapidamente man mano che, con l'evidenziarsi dei guasti, si procede alla sostituzione dei componenti che hanno manifestato i loro limiti. La meccanica del guasto è questa: i componenti più deboli non reggono allorquando la combinazione delle sollecitazioni che essi subiscono va al di sopra di certi livelli ancora sopportabili dagli altri loro confratelli più robusti. Se si vogliono evitare gli effetti dei guasti infantili è necessario fare una selezione su banco che riproduca le reali condizioni di servizio per qualche decina o centinaia di ore prima del montaggio. La fase di rodaggio deve continuare ancora per un po' dopo il montaggio perché il montaggio stesso può in alcuni accoppiamenti creare zone fragili.

Le cause principali che determinano i guasti infantili sono: manodopera scadente;

scarso controllo di qualità; materiali scadenti;

tecniche di manutenzione di basso profilo; processi produttivi scadenti;

problemi legati al montaggio; rodaggio condotto male; errori umani;

metodologie inadeguate di imballaggio e di trasporto.

Il periodo intermedio, che è quello della vera vita utile dell'impianto, si distingue per l'insorgere inaspettato, imprevedibile ed aleatorio di guasti accidentali, da cui il periodo prende il nome. Un componente subisce un guasto accidentale quando non riesce a far fronte ad un brusco casuale aumento delle sollecitazioni che gli vengono comunicate dall’esterno. Si può notare una certa analogia tra le cause dei guasti infantili e quelle dei guasti accidentali; la differenza principale, invece sta nel fatto che il livello di sollecitazione cui soccombono i componenti che crollano nel periodo infantile è decisamente più basso di quello che determina un guasto accidentale, che provoca le sue vittime fra i componenti più buoni, quelli che hanno superato con soddisfazione la fase di rodaggio.

Esempio di aumento casuale di sollecitazione gli aumenti della tensione elettrica che possono compromettere la funzionalità di un componente elettrico, l’impatto di un

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

corpo esterno inaspettatamente proiettato su una struttura cui va allora ad insidiare la resistenza, una imprevista risonanza, eccitata da una vibrazione, che mette fuori uso una particolare entità. Il metodo per ridurre i guasti accidentali è quello di approfondire lo studio delle situazioni al contorno che potrebbero condizionare il componente e, in definitiva, di formulare meglio la specifica con le caratteristiche del pezzo.

Anche per i guasti accidentali è possibile classificare le cause prevalenti: guasti legati ad una sollecitazione maggiore dei carichi casuali previsti; scarso livello dei fattori di sicurezza;

difetti non rilevabili da parte delle migliori tecniche di controllo; abuso dell’entità;

errori umani;

guasti che non possono essere prevenuti dalla migliore tecnica manutentiva possibile;

cause inspiegabili;

“Act of God” failures (cfr.: Handbook of Industrial Engineering).

I guasti per usura sono quelli che intervengono per la fatica e per l’obsolescenza naturale di un componente immerso, da tempo, in campi di sollecitazione di ogni tipo. Questi guasti si distribuiscono generalmente attorno ad un’età media e si manifestano con insistenza proprio in prossimità di quest’età il cui ordine di grandezza per alcuni componenti può essere di alcune ore e per altri di alcuni anni. Il modo di evitare i guasti per usura è di non attendere, per procedere al loro ricambio con elementi nuovi (che abbiano superato la fase di rodaggio per l’eliminazione dei guasti infantili) ad intervalli congrui, programmati, molto prima che si arrivi al periodo di insorgenza dell’usura. Le cause fondamentali sono:

corrosione e ossidazione; fatica e attriti;

invecchiamento e degradazione; creep (scorrimento viscoso a caldo);

servizi di manutenzione poveri in quantità e qualità; scarsa longevità dovuta a cause progettuali.

Si può affermare che una larga classe di elementi, sottoposti ad un elevato numero di prove sperimentali, ha un andamento del tasso di guasto simile a quello illustrato in Figura 4.12. Il

Figura 4.12 Andamento del tasso di guasto in funzione del tempo

Da questa iniziale classificazione dei guasti, poiché è già stata sviluppata una scomposizione funzionale di una macchina, si è potuto fare riferimento alle sedi tecniche, agli equipaggiamenti ed alle parti di ricambio implementati, ricavando quanto segue:

CAUSALI CAUSE DI GUASTO

ELETTRICHE Circuito aperto

Corto circuito Fuori taratura Massa/Isolamento Potenza/Voltaggio Segnale/Indicatore/Allarme Software guasto Strumentazione-Generale Surriscaldamento MECCANICHE Allentamento Bloccato/Ostruito Cavitazione Contaminazione Corrosione Deformazione Difetto meccanico Errore di progettazione Fatica Frattura Fuoriuscita/Perdita Gioco/Allineamento improprio Grippaggio Materiale danneggiato Montaggio Sollecitazione errata Usura Vibrazioni

ALTRO Combinazione cause

Condizioni temperatura errate Controllo non corretto Esplosione

Fattore atmosferico Fattore umano Operazione errata

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

La Tabella 4.7, come si può notare, è costituita da due colonne: in quella di destra sono indicate le cause, mentre a sinistra sono riportate le causali che vengono di norma identificate in tre gruppi per indicare la famiglia delle cause a cui si fa riferimento. In questo primo approccio di tipo prettamente teorico si è cercato di non spingersi troppo nel numero dei termini e quindi di cercare cause adatte per diversi tipi di componenti. La motivazione non deve sembrare banale: infatti il numero elevato di termini avrebbe comportato sicuramente nell’utilizzatore una difficoltà nell’individuare fra tante cause quella giusta avendo quindi il rischio reale di indurlo ad indicarne una qualsiasi piuttosto che quella effettiva, pur di non perdere tempo in un’analisi che ai suoi occhi potrebbe sembrare un inutile perdita di tempo.

Nella fase successiva dello studio ci si deve confrontare con il tecnico responsabile di manutenzione per stimare quanto sia lontana dalla realtà industriale la nostra valutazione dei guasti, fin qui solo teorica: il suo supporto permette di individuare i termini, che anche se contengono sottili differenze, possono risultare ridondanti all’operatore che deve utilizzarli. Inoltre, mantenendo come punto di riferimento l’operatore di manutenzione, sono stati modificati alcune cause in modo da rendere più comprensibile il loro significato. Il risultato è riportato nella

Tabella 4.8:

CAUSALI CAUSE DI GUASTO

ELETTRICHE Circuito interrotto

Corto circuito Fuori taratura

Basso isolamento

Difetto sistema di protezione Software Surriscaldamento Elettronica guasta Bruciatura Sovraccarico MECCANICHE Allentamento Bloccato/Ostruito Contaminazione Corrosione Difetto meccanico Fuoriuscita/Perdita Gioco/Allineamento improprio Grippaggio Materiale danneggiato Montaggio Sollecitazione errata Usura Vibrazioni Rottura cuscinetti

ALTRO Condizioni temperatura errate

Esplosione Fattore atmosferico Fattore umano Sporcizia

Alcuni cambiamenti sono evidenti e sono stati richiesti per una migliore comprensione, mentre si è avuta la necessità di scendere nel particolare per ciò che concerne la causa “rottura cuscinetti”: conoscendo le problematiche collegate con tali parti di ricambio presenti nei motori elettrici, l’ufficio di manutenzione vuole avere un controllo diretto per valutare la quantità di guasti e la durata dei differenti cuscinetti montati per sopportare uno stesso carico, ma su motori di marca diversa. Per meglio comprendere le differenze tra le due tabelle, è stato segnato in blue i termini modificati e in rosso quelli aggiunti ex novo. Si noterà che rispetto alla prima tabella mancano termini come “cavitazione”, “frattura” e “fatica”, eliminati in quanto potrebbero risultare sconosciuti o forvianti e anche perché difficili da individuare come cause ad un primo acchito e quindi più adatti per una ricerca delle cause prime. È doveroso fare un ultimo accenno per una causa di guasto richiesta, ma non volutamente inserita tra le causali “ALTRO”: “sconosciuta”. Una richiesta legittima perché è quanto mai probabile che si ricada nella situazione di non riuscire a dare una spiegazione ad un evento occorso, ma, trovandoci nella fase iniziale dell’utilizzo di un programma di manutenzione, è preferibile richiedere uno sforzo all’operatore nell’associare una causa di guasto, piuttosto che compromettere il fine stesso del programma, lasciando che vi sia un abuso del termine “sconosciuta”, anche in casi ben definiti.

Una volta definita la tabella delle cause, è stato associato ad ognuna di esse un codice, che inizialmente era di tipo alfa – numerico e successivamente gli è stato preferito un acronimo in modo tale da agevolare la comprensione del codice stesso da parte dell’operatore (vedi Tabella

4.9).

CAUSALI CAUSE DI GUASTO CODIFICA

ELETTRICHE Circuito interrotto ECI

Corto circuito ECC

Fuori taratura EFT

Basso isolamento EBI

Difetto sistema di protezione EDP

Software ESW

Surriscaldamento ESU

Elettronica guasta EEG

Bruciatura EBR

Sovraccarico ESO

MECCANICHE Allentamento MAL

Bloccato/Ostruito MBO

Contaminazione MCN

Corrosione MCO

Difetto meccanico MDM

Fuoriuscita/Perdita MFP

Gioco/Allineamento improprio MGA

Grippaggio MGR

Materiale danneggiato MMD

Montaggio MMO

Sollecitazione errata MSE

Usura MUS

Vibrazioni MVI

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

CAUSALI CAUSE DI GUASTO CODIFICA

ALTRO Condizioni temperatura errate ATE

Esplosione AES

Fattore atmosferico AFA

Fattore umano AFU

Sporcizia ASP

Infiltrazione acqua AIA

Tabella 4.9 Codifica delle cause di guasto

Allo stesso modo si è proceduto con le tabelle inerenti i modi, i sintomi, gli effetti ottenendo i seguenti risultati di Tabella 4.10, 11, 12 :

MODI DI GUASTO

Blocco imprevisto Comando non recepito Difetto strutturale Fuoriuscita anomala Guasto di regolazione Guasto di sincronizzazione Intasato/Ostruito

Lettura strumentazione anomala Operazione imprevista

Operazione ritardata Problemi minori in servizio Produzione irregolare Rottura

Segnale allarme irregolare Surriscaldamento

Temperatura anomala Vibrazioni

Tabella 4.10 Modi di guasto SINTOMI DI GUASTO

Apparenza impropria del prodotto o processo Ferita all'utente

Inattuabilità processo o prodotto Odori

Prestazioni degradate Rumore

Tabella 4.11 Sintomi di guasto EFFETTI DI GUASTO

Nascosti Sicurezza Ambiente Operazionali

L’ultima fase è quella più delicata in quanto convalida i risultati sin qui raggiunti: avendo a disposizione i “Rapporti di turno” di settembre si sono volute testare le tabelle prodotte. Leggendo attentamente le descrizioni riportate dai turnisti, è possibile rintracciare la sede tecnica dove viene effettuato l’intervento e il relativo equipaggiamento, il modo con cui si presenta il guasto (delle volte anche il sintomo), la causa e l’effetto. Vogliamo fare presente che in un mese si hanno in media 450 descrizioni di interventi circa la metà riguardano descrizioni di guasti e relative riparazioni, mentre i restanti sono controlli giornalieri: soltanto da un centinaio è stato possibile reperire dati utili per l’analisi MAGEC.

SOTTO SISTEMA FREQ MODO CAUSA EFFETTI

CASSA D'AFFLUSSO 2 Guasto di regolazione ASP Nascosti

1 Comando non recepito ASP Non operazionali 2 Lettura strumentazione anomala EFT Operazionali EPURATORE LAMORT 3 Operazione imprevista ASP Operazionali

FAN PUMP 2 Blocco imprevisto AFU Non operazionali GIROCLEAN 3 Operazione imprevista ASP Operazionali POMPA GIROCLEAN 3 Blocco imprevisto MDM Operazionali

POMPA 1°STADIO 2 Blocco imprevisto ECC Non operazionali POMPA 2°STADIO 4 Operazione imprevista MGA Operazionali POMPA REINT TORRE 1 Blocco imprevisto ESO Non operazionali

SMORZATORE 1 Lettura strumentazione anomala EEG Operazionali VIBROVAGLIO 2 Blocco imprevisto AIA Non operazionali

VASCHINO 1 Blocco imprevisto ASP Operazionali

Tabella 4.13 Campi per la gestione dei Work – order

La Tabella 4.13 è redatta tenendo conto del passaggio più generale possibile: avviso generato dall’operatore di macchina inesperto di manutenzione che può solo valutare ciò che succede sulla sottosede tecnica, e non sull’equipaggiamento, e quindi indicare il modo di guasto e l’effetto o semplicemente il sintomo. In questo modo il gestore dei work – order che di norma riceve più avvisi, grazie al data-base relazionale del programma, ha gli strumenti adatti per poter gestire temporalmente, a seconda della reale urgenza e delle disponibilità degli operatori di turno, il work – order stesso. Ad esempio si potrà avere la situazione riportata nel diagramma di

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE OPERATORE DI MACCHINA GUASTO EMETTE AVVISO 1: SEDE TECNICA/ MODO/ EFFETTO GESTORE WORK-ORDER WORK-ORDER 4 TURNISTA A WORK-ORDER 2

TURNISTA B WORK-ORDER 1TURNISTA C

WORK-ORDER 3 TURNISTA D OPERATORE DI MACCHINA SINTOMO EMETTE AVVISO 2: SEDE TECNICA/ SINTOMO OPERATORE DI MACCHINA GUASTO EMETTE AVVISO 3: SEDE TECNICA/ MODO/ EFFETTO OPERATORE DI MACCHINA GUASTO EMETTE AVVISO 4: SEDE TECNICA/ MODO/ EFFETTO EMISSIONE 1 EMIS SION E 2 EMISSION E 4 EM ISSIO NE 3

Figura 4. 13 Diagramma gestione Work – order

4.6 La struttura carroponte

La necessità di dover impostare nuove procedure di manutenzione preventiva o predittiva scaturisce dall'analisi dei dati relativi agli equipaggiamenti facenti parte delle sedi tecniche relative a fasi specifiche del processo o ad assiemi–gruppi funzionali della macchina riportate alla chiusura del work – order: tali informazioni vengono recuperate dalla "Scheda MAGEC" che contiene al suo interno i componenti, i modi e le cause di guasto ed inoltre analizza anche la parte di ricambio per poter gestire al meglio le necessità della singola sede tecnica e quindi il successivo "PIANO DI MANUTENZIONE PRODUTTIVA".

Come valutazione effettiva del lavoro svolto è stata presa in esame in Lucart la struttura dei carroponte (vedi Figura 4.14, 15, 16,17, 18, 19) che fanno parte di Macchina 2. Anche in questo caso sono stati adoperati i “Rapporti di turno” dell’anno 2004 per poter raccogliere le

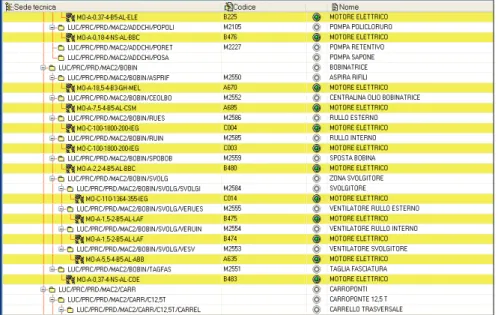

Tramite la struttura ad albero implementata sul COREMAINT si è potuto realizzare la “SCOMPOSIZIONE MACCHINA” richiesta dal MAGEC con i relativi codici (vedi Tabella 4.

14); successivamente si è passati alla compilazione della “SCHEDA MAGEC” e quindi il

relativo “PIANO PRODUTTIVO”: vediamo di seguito i risultati (vedi Tabella 4.15, 16 ).

Figura 4.14 Scomposizione funzionale carroponti-1

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

Figura 4. 16 Scomposizione funzionale carroponti-3

Figura 4. 18 Scomposizione funzionale carroponti-5

CAPITOLO 4 − COREMAINT 1.00: MODULO DI MANUTENZIONE

SCOMPOSIZIONE MACCHINA

PORCARI PRODUZIONE STABILIMENTO IMPIANTOSEDE TECNICA MACCHINA 2

COD I LIVELLO COD II LIVELLO COD III LIVELLO COD IV LIVELLO 4 CARROPONTI 4.1 CARROPONTE 12.5T 4.1.1 CARRELLO TRASVERSALE 4.1.1.1 MOTORE CARRELLO CARR.

4.1.1.2 RIDUTTORE CARRELLO CARR. 4.1.2 GRUPPO COMANDI 4.1.2.1 PULSANTERIA

4.1.2.2 QUADRO ELETTRICO 4.1.3 UNITA’ DI SOLLEVAMENTO 4.1.3.1 BOZZELLO

4.1.3.2 MOTORE SOLLEV. LENTO 4.1.3.3 MOTORE SOLLEV. VELOCE 4.1.3.4 RIDUTTORE

4.1.3.5 TRAVERSA CAPO FISSO 4.1.3.6 TRAVERSA CARRUCOLA 4.1.4 STRUTTURA CARROPONTE 4.1.4.1 MOTORE CARROPONTE

4.1.4.2 RIDUTTORE CARROPONTE 4.2 CARROPONTE 16T 4.2.1 CARRELLO TRASVERSALE 4.2.1.1 MOTORE CARRELLO CARR.

4.2.1.2 RIDUTTORE CARRELLO CARR. 4.2.2 GRUPPO COMANDI 4.2.2.1 PULSANTERIA

4.2.2.2 QUADRO ELETTRICO 4.2.3 UNITA’ DI SOLLEVAMENTO 4.2.3.1 BOZZELLO

4.2.3.2 MOTORE SOLLEV. LENTO 4.2.3.3 MOTORE SOLLEV. VELOCE 4.2.3.4 RIDUTTORE

4.2.3.5 TRAVERSA CAPO FISSO 4.2.3.6 TRAVERSA CARRUCOLA 4.2.4 STRUTTURA CARROPONTE 4.2.4.1 MOTORE CARROPONTE

4.2.4.2 RIDUTTORE CARROPONTE