CAPITOLO III. IL SETTORE DELLA PLASTICA

3.1 INTRODUZIONE

La plastica è stata definita da molti come “il materiale che la natura aveva dimenticato di creare”.

Essa si è affermata come materiale prioritario, capace di esprimere delle prestazioni fondamentali, con ruoli primari e non ausiliari, in competizione con i materiali tradizionali.

Il luogo comune “plastica uguale materiale inquinante” diffusosi negli anni passati è stato sostituito dall’affermazione “plastica: il materiale intelligente”. Intelligente innanzi tutto perché permette di risparmiare energia (per esempio, mediante l’alleggerimento dei mezzi di trasporto, ciò comporta inoltre una riduzione delle emissioni inquinanti), perché può essere riciclato e riutilizzato più volte, perché la sua produzione richiede il consumo di solo il 4% di tutto il petrolio estratto nel mondo e perché la sua estrema lavorabilità consente di creare senza sosta oggetti nuovi per forma e funzionalità.

La plastica è senza dubbio un bene insostituibile per la società moderna, infatti, basti pensare che, a livello europeo, la sostituzione di circa il 70% delle applicazioni in plastica con materiali alternativi comporterebbe un aumento di consumo di petrolio di oltre 25 milioni di tonnellate ed un corrispondente incremento dell’emissione di anidride carbonica pari al 30% dell’obiettivo di riduzione fissato dal protocollo di Kioto per l’Europa dei 15 (oltre 100 milioni di tonnellate di CO2).

La responsabilità dei materiali plastici verso gli impieghi è, perciò aumentata negli ultimi anni diventando, in alcuni ambiti merceologici, addirittura critici verso lo sviluppo del settore.

3.2 LA STORIA DELLA PLASTICA

La prima sostanza basata sul principio della polimerizzazione32, il PVC, è stata ottenuta nel 1835 da H. Regnault.

In seguito nel 1846 lo svizzero Frederick Schoenbein isola il primo polimero artificiale, il nitrato di cellulosa, un composto chimico che imita l’ambra.

In seguito nel 1862, due industriali americani mettono in palio un premio di 10.000 dollari, per chi avesse trovato un sostituto dell’avorio per la fabbricazione delle palle da biliardo, in quanto la materia prima stava scarseggiando. Vince l’inglese Alexander Parkes che sintetizza la nitrocellulosa, simile all’avorio, a cui dà il nome di Parkesina. Nel 1869 un tipografo di New York, mescolando insieme la Parkesina e la canfora, ottiene la celluloide. Uno dei primissimi impieghi della Celluloide fu sperimentato dai dentisti, felici di sostituire con essa la gomma vulcanizzata, allora molto costosa, per ottenere le protesi dentarie.

Il successo delle prime materie plastiche artificiali era stato grande, ma era destinato ad essere oscurato dalla comparsa di un nuovo materiale. Nel 1909, Leo H. Baekeland, utilizzando prodotti sintetici (fenolo e formaldeide) ricavati dalla distillazione del carbone, crea la bachelite33. Essa dominerà il mondo delle materie plastiche per circa mezzo secolo e dischiuderà ad esse una quantità enorme di applicazioni in tutti i settori della tecnologia industriale. Con la scoperta della bachelite, la prima vera materia sintetica, si può dire che ha inizio l’era delle materie plastiche.

Negli anni ‘20 nasce la Formica, un laminato plastico a base di urea, formaldeide (e carta kraft), impiegata nell’arredamento.

Negli anni ’30 si utilizzano 16 materie plastiche differenti, tra cui il polistirolo e i poliuretani34, e nel 1935 Wallace Hume Carothers produce il nylon, la più importante

32

La polimerizzazione è il processo di sintesi di un polimero a partire dai monomeri costituenti. Esistono essenzialmente due tipi di polimerizzazione, diversi a seconda della struttura chimica dei monomeri di partenza: la poliaddizione e la policondensazione. La prima è una reazione a catena molto rapida, comporta l’unione di specie chimiche contenenti doppi o tripli legami e avviene senza l’eliminazione di prodotti secondari. La seconda è una reazione chimica più lenta, che invece avviene con l’eliminazione di prodotti secondari.

33

Il nome deriva da quello del suo inventore, il chimico belga Baecheland L.H.(1863-1944); è una resina fenolica termoindurente ottenuta per condensazione dell’aldeide formica con fenoli, detta anche fenoplasto; è un ottimo isolante termico, viene usata soprattutto per la fabbricazione di oggetti stampati

34

Con il termine poliuretano si indica una vasta famiglia di polimeri termoindurenti in cui la catena polimerica è costituita di legami uretanici –NH-(CO)-O-. I poliuretani sono impiegati, principalmente, nella preparazione di adesivi e vernici e come isolante termico, acustico ed elettrico.

fibra tessile artificiale ottenuta per condensazione dell’acido adipico da solo (Nylon 6) o con esametilen-diammina (Nylon 6.6).

Nel 1948 i tecnici dell’aeronautica americani elaborano il plexiglas35.

Infine il chimico italiano Giulio Natta nel 1954 scopre il polipropilene isottatico, un materiale con caratteristiche migliori del polietilene. Grazie a questa scoperta conquisterà il Premio Nobel per la Chimica nel 1963.

3.3 I POLIMERI: CENNI E CLASSIFICAZIONE

Per comprendere meglio l’importanza delle materie plastiche è utile approfondire brevemente la definizione dei polimeri.

Un polimero è una macromolecola, in pratica una molecola dall’elevato peso molecolare, costituita da un gran numero di piccole molecole (i monomeri) uguali (omopolimeri) o diversi (copolimeri) unite a catena mediante la ripetizione dello stesso tipo di legame.

Molti dei materiali che utilizziamo quotidianamente sono costituiti da polimeri. I polimeri possono essere naturali, artificiali e sintetici. I naturali (cellulosa, amido, caucciù) sono particolarmente comuni in piante e animali. Molti tessuti viventi (le proteine negli animali e i carboidrati nelle piante) e molti dei cibi che consumiamo tutti i giorni (fibre, cereali, carne) sono costituiti da polimeri; inoltre, le piante e gli animali generano sostanze a base di polimeri che vengono solitamente prodotte come fibre e in seguito lavorate e trasformate in fili e tessuti. Gli artificiali sono ottenuti mediante modifiche chimiche apportate dall’uomo. I polimeri sintetici, ottenuti per sintesi chimica, derivano dal petrolio greggio. Dal trattamento del petrolio si ricavano sostanze chimiche di base note come monomeri dai quali si ottengono i polimeri, che a seconda della lavorazione, possono essere sotto forma filamentosa, di fibre sintetiche, di polvere granulare e di resina. Per materia plastica s’intende generalmente il polimero di quest’ultimo tipo, il quale trova larghissima applicazione pratica.

Soltanto il metodo di produzione differenzia le materie plastiche dalle fibre, queste ultime d’aspetto filamentoso.

35

È il nome commerciale del polimetilmetacrilato, una materia plastica molto trasparente e infrangibile, usata spesso come sostituto del vetro nei presidi antinfortunistici, nell’oggettistica di arredamento o architettonica in genere.

I polimeri possono essere lineari o ramificati, nel primo caso le sue macromolecole sono prive di ramificazioni, mentre nel secondo le hanno. In particolare i polimeri ramificati sono più disordinati, meno densi e meno cristallini dei polimeri lineari.

Uno stesso polimero ha caratteristiche e utilizzazioni diverse a seconda se è ramificato o lineare. In quest’ottica ad esempio il polietilene a bassa densità (LDPE) può essere utilizzato per la produzione di film, mentre il polietilene alta densità (HDPE) per la produzione di tubi.

Una caratteristica dei polimeri è il fatto di avere una temperatura di transizione vetrosa, Tg, sotto la Tg i polimeri sono solidi vetrosi, mentre sopra la Tg, rammolliscono e diventano quindi liquidi molto viscosi, materiali “soft” più malleabili e lavorabili. I fattori che influenzano il valore della Tg, cioè fattori che contribuiscono a rendere più o meno bassa la temperatura alla quale un polimero diventa liquido viscoso più malleabile sono: la flessibilità della catena polimerica e le forze intermolecolari. In questo senso maggiore sarà la flessibilità della catena polimerica e minore sarà la sua Tg, in altre parole occorrerà abbassare maggiormente la temperatura per avere un solido vetroso anziché un liquido molto viscoso. Per quando riguarda il secondo fattore, risulta che la Tg sarà tanto maggiore quanto più alta sarà l’entità delle forze intermolecolari, cioè maggiori saranno le forze che si esercitano tra le diverse catene macromolecolari e maggiore sarà la quantità di calore che occorrerà fornire per permettere alle catene stesse di vincere le forze intermolecolari, scorrere le une sulle altre, essere più mobili, diventando quindi il polimero in massa più lavorabile.

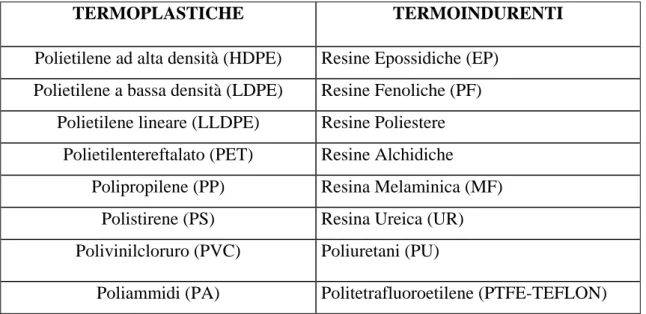

Spesso i polimeri sono identificati da una breve sigla che ne semplifica la definizione (si veda la figura 5).

Nella realtà esistono diversi modi per poter classificare i polimeri prodotti industrialmente. Ad esempio possiamo fare riferimento al campo di applicazione (materiali per rivestimento, per costruzione, per filatura ecc.), oppure al processo industriale di produzione (tecnologia in massa, in emulsione, ad alta o bassa pressione, con processi a stadi o in fase di gas ecc.), o al meccanismo di sintesi (poliaddizione, poliaddizione a stadi, policondensazione in soluzione, interfacciale o allo stato fuso, ecc.), oppure possiamo riferirci alle proprietà generali dei polimeri considerati.

Figura n. 5. Sigle dei polimeri più comuni e alcuni usi.

POLIMERO SIGLA USI

Cloruro di polivinile PVC Sacche per la raccolta del sangue, carte di credito.

Polietilene PE Isolante per cavi

elettrici, film per l’agricoltura.

Polietilene ad alta densità HDPE Tubazioni, serbatoi, protesi per anca.

Polietilene a bassa densità LDPE Sacchi, imballaggi, laminati.

Polietilene lineare a bassa densità LLDPE Applicazioni simili al LDPE

Polistirolo PS Frigoriferi,

contenitori per alimenti.

Policarbonato PC CD, fari per auto. Polietilentereftalato PET Bottiglie per bibite,

imbottitura per giacche a vento. Polimetilmetacrilato PMMA Barriere di protezione

negli stadi, grandi finestre degli acquari.

Polipropilene PP Paraurti per auto,

confezioni per alimenti, tappeti.

Lo schema più diffuso, ma anche il più generico, suddivide i polimeri sintetici in base al loro uso. Tale classificazione suddivide i polimeri in: materie plastiche (polimeri termoplastici e polimeri termoindurenti), elastomeri (gomme) e polimeri fibrosi.

Un materiale si dice plastico, quando può essere modellato mediante azioni di compressione e/o stiramento esterne e mantiene la forma finale, quando le forze esterne (compressione, stiramento) sono eliminate.

In relazione al comportamento al calore le materie plastiche si possono dividere in due grandi famiglie: le termoplastiche e le termoindurenti (si veda figura 5).Le prime, a caldo, rammolliscono o fondono, secondo il tipo di polimeri che la costituiscono per poi ritornare rigide per raffreddamento. In particolare i polimeri termoplastici sono plastici sopra la loro temperatura di transizione vetrosa (Tg nell’ordine di 100-150 °C) alla quale possono essere modellati, mentre diventano rigidi sotto tale Tg, non più lavorabili quindi. Queste sono prevalentemente usate per la produzione d’imballaggi, tubi e raccordi, fogli e film per colture protette e per impermeabilizzazioni. Le seconde, invece, mantenute ad un valore superiore alla temperatura di plasticità diventano rigide in modo irreversibile sino poi a degradarsi per temperature superiori. I polimeri termoindurenti, al contrario dei termoplastici, per effetto del calore non rammolliscono. La loro forma non può quindi essere ulteriormente modificata attraverso processi termici. Alzando la temperatura possono ulteriormente reticolare oppure degradarsi. Questo è il tipico comportamento delle gomme vulcanizzate, delle resine fenolo-formaldeide e delle resine epossidiche. I polimeri termoindurenti trovano il loro maggiore impiego in applicazioni tecniche e in settori quali l’automobilismo e l’elettronica. Questa distinzione tuttavia è abbastanza sfumata, poiché, ad esempio, un prodotto termoplastico può essere trasformato in termoindurente determinando un collegamento chimico tra le sue molecole filiformi.

Secondo una classificazione molto semplice, le resine possono essere divise in due grandi gruppi: semisintetiche e sintetiche.

Le semisintetiche sono derivate da macromolecole organiche presenti in natura, ad esempio derivati della cellulosa, della caseina e del caucciù.

Le sintetiche possono essere ottenute per processi di polimerizzazione (polietilene, poliolefine, polistirolo, polivinilcloruro, poliacriliche), di policondensazione (fenoplasti, amminoplasti, poliammidi e poliesteri) o di poliaddizione (poliuretani ed epossidiche).

Figura n. 6. La classificazione delle materie plastiche.

TERMOPLASTICHE TERMOINDURENTI

Polietilene ad alta densità (HDPE) Resine Epossidiche (EP) Polietilene a bassa densità (LDPE) Resine Fenoliche (PF)

Polietilene lineare (LLDPE) Resine Poliestere Polietilentereftalato (PET) Resine Alchidiche

Polipropilene (PP) Resina Melaminica (MF) Polistirene (PS) Resina Ureica (UR) Polivinilcloruro (PVC) Poliuretani (PU)

Poliammidi (PA) Politetrafluoroetilene (PTFE-TEFLON)

Tuttavia questa classificazione non rispecchia il linguaggio tecnologico usuale che si basa, invece, su una classificazione che poggia sui monomeri costituenti e che si accresce in continuazione di nuovi tipi di prodotti che entrano nella produzione.

Per quanto riguarda le caratteristiche dei principali polimeri classificati sulla base del loro uso, possiamo fare ulteriori considerazioni.

Sia i materiali termoplastici che i termoindurenti possono essere fragili sotto sollecitazioni intense e localizzate oppure tenaci, capaci cioè di assorbire energie (urto) senza alterarsi.

Gli elastomeri sono materiali caratterizzati da elevata elasticità, in pratica, quando essi vengono anche notevolmente deformati, lasciati a sé riassumono immediatamente la loro forma originaria.

I polimeri fibrosi sono ad esempio le fibre naturali (cotone, canapa, lino) tutte derivate dalla cellulosa e quelle animali (lana, seta) tutte di origine proteica. Le fibre si caratterizzano, per avere le catene polimeriche orientate lungo la direzione di stiro, ciò comporta la possibilità di raggiungere carichi di rottura elevati e basso allungamento. La resistenza alla trazione nelle fibre è dovuta al fatto che i cristalli di esse sono prevalentemente orientati con gli assi delle macromolecole paralleli alla direzione della fibra stessa. Proprio queste proprietà consentono una distinzione di massima fra materie

plastiche, elastomeri e fibre. Aumentando la temperatura di un polimero si può osservare, di solito, una riduzione della fragilità ed un aumento della plasticità e dell’elasticità, conseguenti all’aumentata mobilità dei segmenti di catena (ovvero passaggio dallo stato vetroso a quello viscoelastico fino allo stadio fluido viscoso). È su queste particolari trasformazioni fisiche e reversibili che si basano i processi di trasformazione e forgiatura nei più diversi manufatti dei polimeri sintetici.

Un’ulteriore suddivisione deriva dai procedimenti utilizzati per la preparazione dei polimeri (la cosiddetta polimerizzazione). Tali processi si distinguono in poliaddizione e policondensazione dove il primo consiste nella formazione di macromolecole per unione diretta di più monomeri insaturi, senza l’eliminazione di alcuna sostanza, mentre il secondo è una relazione che porta alla formazione di lunghe catene polimeriche per unione diretta di molecole semplici, con eliminazione di altre sostanze tipo acqua, alcool ecc.36

3.4 LE PRINCIPALI CARATTERISTICHE DELLE MATERIE PLASTICHE.

Le principali caratteristiche delle materie plastiche possono derivare dalla loro struttura interna. Ad esempio, esse sono cattive conduttrici di energia elettrica e termica, hanno una densità piuttosto bassa rispetto agli altri materiali dovuta ad una struttura meno compatta, più allentata. Inoltre la loro resistenza termica è limitata perché in questi materiali organici, come abbiamo notato, già a temperature relativamente basse, si verifica un rammollimento e una decomposizione. La resistenza chimica in generale, invece, è molto buona e non necessitano di alcuna particolare protezione superficiale. Esse presentano però una diversa sensibilità all’azione di agenti chimici, solventi, irradiazione UV ed energetica.

L’impiego di materie plastiche comporta una serie di vantaggi tra i quali:

• facile formatura a temperature non eccessivamente elevate; • possibilità di produzione di massa;

• forme compilate realizzabili economicamente in un ciclo di lavoro; • buona adattabilità per isolamento;

36

Per approfondimenti si veda tra gli altri: G. Sacco e I. Polato Merceologia, edizioni scolastiche Walk Over.

• buono smorzamento dei rumori; • facile colorabilità;

• particolari tecnologie di assemblaggio, per esempio collegamenti a baionetta e cerniere a film;

• caratteristiche di scorrimento particolarmente favorevoli, in parte anche senza lubrificanti.

Questi sono solo alcuni dei numerosi aspetti positivi collegati all’utilizzo di materie plastiche. Tali aspetti spiegano la larga diffusione delle materie plastiche nel mercato nazionale e non, anche perché è possibile applicare alle materie plastiche particolari tecnologie adatte alla produzione di articoli di massa con una notevole riduzione dei costi. Partendo da prodotti sottoforma di polveri, granuli liquidi o da altri materiali preparati in modo particolare (ad esempio masse da stampaggio a compressione), si effettua la formatura di manufatti e semilavorati in base alle esigenze del prodotto finito ed in seguito sono svolti diversi processi per la lavorazione successiva.

3.5 IL CONSUMO DI MATERIE PRIME NEL SETTORE.

In questo settore sono utilizzate molteplici materie prime. Un ruolo di rilievo è sicuramente rappresentato dal polipropilene (PP), un polimero a basso costo con un’elevata versatilità d’impiego, in virtù di alcune caratteristiche dallo stesso possedute quali la bassa densità, l’elevato punto di fusione, l’alta resistenza a trazione, del valido compromesso tra rigidità e resistenza all’impatto, e l’eccellente resistenza agli stress e agli agenti chimici. Il polipropilene è un composto plastico che può mostrare diversa tatticità37 e in tal senso il prodotto più interessante dal punto di vista commerciale è quello isotattico, mentre quello atattico, che si presenta come un solido dall’aspetto gommoso, risulta di scarso interesse (è stato, infatti, usato solo come additivo).

37

In chimica la tatticità è la configurazione stereochimica relativa tra atomi di carbonio asimmetrici (o stereogenici ) adiacenti lungo la catena di un polimero. L'importanza della tatticità è nel suo riflettersi sulle proprietà fisiche e reologiche del polimero, che ne influenzano le possibilità applicative. In base alla tatticità i polimeri si possono distinguere in isotattici, sindiotattici e atattici

Le resine di polipropilene sono ritenute ancora oggi un eccellente materiale in rapporto al loro prezzo e alle loro prestazioni, in competizione per costo con il polietilene (PE) e polistirene o polistirolo (PS) e per prestazioni con nylon, legno e metalli.

Nessun altro termoplastico è in grado di soddisfare indifferentemente sia il mercato dei prodotti di uso comune sia quello delle applicazioni altamente specialistiche.

Tutto questo spiega la ragione per cui tale materiale risulta essere il termoplastico di largo impiego a più rapida crescita, oltre il 10% annuo dall’inizio degli anni ’70 con un consumo cresciuto dai 5 milioni di tonnellate del 1980 ai 25 del 2002, con previsioni di raddoppio per il prossimo decennio, soprattutto nei paesi avanzati.

Negli ultimi quaranta anni sono stati compiuti notevoli progressi nelle tecnologie di lavorazione del polipropilene. In particolare siamo passati dall’uso di diluenti come l’esano o l’eptano, a quello del propilene liquido, fino all’affermazione dell’attuale tecnologia in fase gassosa.

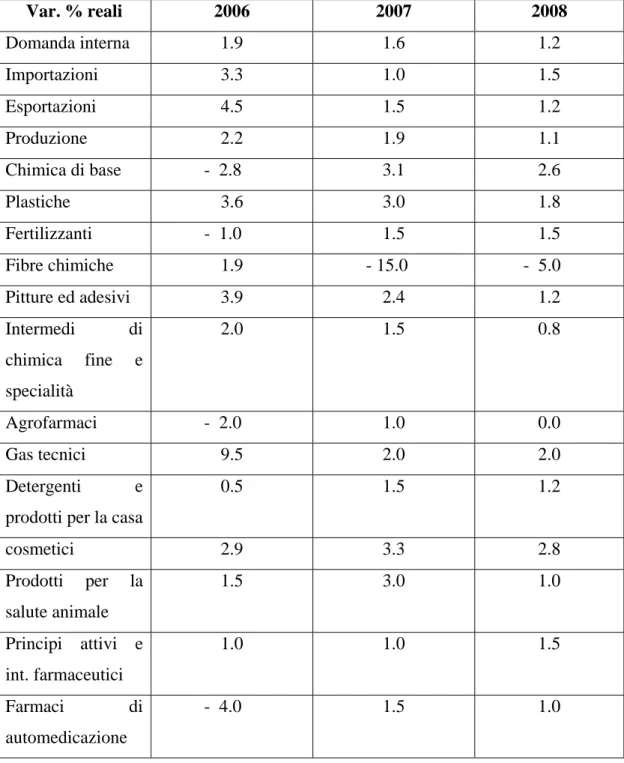

E' stato presentato da Federchimica il Panel congiunturale relativo al secondo semestre 2007, che contiene anche una sezione dedicata al mercato italiano delle materie plastiche e resine sintetiche.

Lo studio stima, per l'anno appena trascorso, una crescita della produzione intorno al 3%, superiore alla media dell'industria chimica nel suo complesso (+1,9%), mentre i consumi dovrebbero segnare un aumento dell'1,9%.

Nei primi nove mesi 2007 la domanda di materie plastiche ha toccato i 5,67 milioni di tonnellate, con un incremento dell'1,8% rispetto allo stesso periodo dell'anno precedente. Per quanto concerne le singole famiglie di polimeri, si evidenzia tra gennaio e settembre una crescita dell'1,6% nel consumo di polietileni a bassa densità, grazie soprattutto ad una dinamica positiva di film estensibile/retraibile, film per confezionamento automatico, cavi, produzione di master e compound, stampaggio rotazionale.

E' andata meglio ai consumi di polietilene alta densità (HDPE), che nei primi nove mesi dell'anno messo a punto un +2,2% in virtù del buon andamento dell'edilizia (in particolare degli interventi di riqualificazione) e di nuove capacità produttive nei settori tubi e grandi contenitori, oltre ad una maggior domanda nella produzione di shopper, flaconi e tappi.

In positivo anche il trend del polipropilene, con un +2,4% imputabile soprattutto ai tubi, tessuti non tessuti e casalinghi, nonché all'aumento della quota delle specialità nella produzione di film BOPP.

Figura n. 7. L’attività chimica in Italia.

Var. % reali 2006 2007 2008 Domanda interna 1.9 1.6 1.2 Importazioni 3.3 1.0 1.5 Esportazioni 4.5 1.5 1.2 Produzione 2.2 1.9 1.1 Chimica di base - 2.8 3.1 2.6 Plastiche 3.6 3.0 1.8 Fertilizzanti - 1.0 1.5 1.5 Fibre chimiche 1.9 - 15.0 - 5.0 Pitture ed adesivi 3.9 2.4 1.2 Intermedi di chimica fine e specialità 2.0 1.5 0.8 Agrofarmaci - 2.0 1.0 0.0 Gas tecnici 9.5 2.0 2.0 Detergenti e prodotti per la casa

0.5 1.5 1.2 cosmetici 2.9 3.3 2.8 Prodotti per la salute animale 1.5 3.0 1.0 Principi attivi e int. farmaceutici 1.0 1.0 1.5 Farmaci di automedicazione - 4.0 1.5 1.0

Il tasso di crescita più alto si registra, però nei consumi di PET, con un +4% che va però rapportato ad un 2006 piuttosto debole. I settori trainanti sono stati quelli delle preforme, bottiglie e foglia per termoformatura.

Segnali di crescita anche per le resine stireniche: il PS compatto chiude il periodo con un incremento dell'1,9% e quello espandibile dell'1,7%, grazie alla spinta della domanda d’isolanti e agli interventi di riqualificazione energetica, che comportano un aumento degli spessori e quindi un maggior consumo di materiale. Edilizia e auto hanno favorito, in misura minore, anche gli espansi poliuretanici (+0,4%).

Segni di rallentamento, invece, per il PVC: le applicazioni nel rigido mostrano una domanda sostanzialmente ferma ai livelli 2006, mentre per il plastificato si registra addirittura un leggero calo (-0,3%). Le ragioni vanno cercate nell'apprezzamento dell'euro, che ha frenato le esportazioni, oltre che nella stagnazione degli investimenti nell'edilizia pubblica e nel rallentamento del comparto edile in Germania.

In lieve crescita le poliammidi (+0,8%), che hanno beneficiato del momento positivo per il comparto elettrico e, in misura contenuta, anche dell'auto.

Il Panel Federchimica riporta anche le stime per il quarto trimestre 2007, che mostrano una sostanziale stabilità della domanda rispetto al terzo trimestre e un aumento (+1,6%) rispetto al 2006.

L'anno dovrebbe quindi chiudersi con un incremento della domanda di materie plastiche intorno all’1,9% e della produzione vicino al +3% (contro il +3,6% del 2006).

Nella figura 8 sono rappresentati i consumi delle materie plastiche per settori d’impiego, da questa risulta che il settore dell’imballaggio presenta un tasso di consumo molto alto rappresentando il 45,5% e posizionandosi al primo posto a livello di consumo nazionale. Un tasso così elevato è dovuto soprattutto alla crescita particolarmente sostenuta per i film flessibili, confezioni a parete sottile in PP stampati ad iniezione, chiusure in HDPE, bottiglie e lastre in PET.

Figura n. 8. Consumo delle materie plastiche per settori d'impiego (2006). 26,6% Diversi 4,1% Elettrodomestici 3,2% 3,4% 45,5% Imballaggio Trasporti 5.3% 11.9% Mobile/arredamento Edilizia Agricoltura

3.6 I PROCESSI DI TRASFORMAZIONE DELLA PLASTICA

La plastica è una sostanza organica, come il legno, la carta e la lana. Nasce da risorse naturali, prevalentemente petrolio, ma può anche derivare da carbone, gas, sale comune o da fonti rinnovabili.

Il processo industriale di trattamento del petrolio per ottenerne derivati è detto cracking. Attraverso tale processo si ottiene la rottura delle catene lunghe delle molecole d’idrocarburi, da cui si ottengono prodotti, che è utilizzata per la produzione di monomeri quali etilene e propilene.

I processi utilizzati per produrre la plastica sono essenzialmente due: il processo di polimerizzazione e il processo di policondensazione, i quali avvengono entrambi in presenza di specifici catalizzatori. La polimerizzazione è utilizzata ad esempio per produrre il PET (polietilentereftalato), in cui l’unione dei monomeri è favorita eliminando le molecole che si formano nella reazione, quali acqua e metanolo.

Nella polimerizzazione i monomeri, quali l'etilene e il propilene, vengono riaccorpati e legati in lunghe catene. In questo modo si ottengono i polimeri, ciascuno dei quali ha proprietà, struttura e dimensione diverse in funzione dei differenti tipi di monomeri di base.

I polimeri più utilizzati derivano in prevalenza da quattro prodotti chimici di base, derivati dal petrolio: l’etilene, il polipropilene, il butadiene e lo stirene.

I polimeri possono presentarsi sottoforma di polvere, granuli, liquidi o in soluzione. I principali procedimenti attraverso i quali sono trasformati in prodotti finali, utilizzando pressione e calore, sono l’estrusione e la termoformatura, lo stampaggio, il soffiaggio, la calandratura. Altre tecniche sono l’accoppiamento, la schiumatura, la spalmatura.

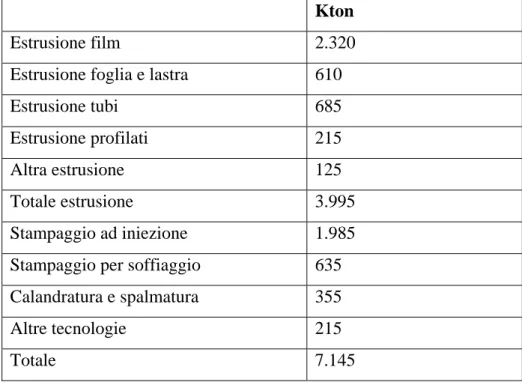

L’estrusione è la fase in cui il polimero è trattato per produrre granuli, lastre o film. Consiste essenzialmente nel forzare per compressione il materiale, allo stato pastoso, a passare attraverso una sagoma (matrice) che riproduce la forma esterna del pezzo che si vuole ottenere. All’ uscita dalla matrice il materiale è raffreddato ed assume la sua forma stabile. L’estrusione è il procedimento più diffuso nella lavorazione delle materie plastiche (si veda figura 9).

Una variante al processo di estrusione è la coestrusione, in cui si lavorano contemporaneamente materiali diversi, che escono dalla matrice accoppiati. Quest’ultima è ampiamente utilizzata nella produzione di cibi e bevande.

Lo stampaggio può essere di quattro tipi:

1. lo stampaggio a compressione, il quale consente di ottenere manufatti con caratteristiche meccaniche migliori ed omogenee(ad esempio per prodotti complessi quali prese e spine);

2. lo stampaggio per stratificazione mediante il quale si ottengono prodotti di grandi dimensioni come gli scafi da barca;

3. lo stampaggio ad iniezione con il quale si realizzano ad esempio calzature, contenitori, ruote dentate;

4. lo stampaggio rotazionale che è usato per manufatti come serbatoi, fusti, contenitori larghi e cavi.

La termoformatura è una tecnica di stampaggio utilizzata per trasformare lastre piane in manufatti formati per azione di temperatura e pressione in uno stampo dalla forma voluta.

Il soffiaggio è la tecnica usata per la produzione di oggetti a corpo cavo quali le bottiglie.

Nel procedimento di calandratura il polimero riscaldato e reso plastico è alimentato tra due o più rulli che modellano la massa fusa in fogli. E’ un processo utilizzato per la produzione di piastrelle, rivestimenti murali, finte pelli, pavimentazioni.

Nel processo di trasformazione, le materie plastiche possono essere integrate da fibre aramidiche, di carbonio o di vetro per consentire particolari prestazioni: nascono in questo modo i compositi, che sono utilizzati per imbarcazioni, caschi, auto etc.

La temperatura d’impiego delle materie plastiche, per la produzione di manufatti, varia in funzione della materia prima utilizzata (PET, PP, PS, PE, PVC). In particolare temperature superiori a 220° C sono necessarie per alcuni polimeri speciali.

Kton

Estrusione film 2.320

Estrusione foglia e lastra 610

Estrusione tubi 685

Estrusione profilati 215

Altra estrusione 125

Totale estrusione 3.995 Stampaggio ad iniezione 1.985 Stampaggio per soffiaggio 635 Calandratura e spalmatura 355

Altre tecnologie 215

Totale 7.145

Figura n. 9. Trasformazione di plastiche in Italia per tecnologie di trasformazione (2006).

3.7 I SETTORI DI APPLICAZIONE DELLA PLASTICA

Le materie plastiche sono estremamente versatili. Questo spiega il perché del loro vasto utilizzo anche in settori con caratteristiche molto diverse fra loro.

Il principale sbocco delle materie plastiche è rappresentato dal settore dell’imballaggio il quale assorbe in Italia oltre il 45% di tutta la produzione di materie plastiche (il 43,5% nel mondo).

In Europa, circa il 50% di tutto l’imballaggio alimentare è in plastica e il 60% di questo tipo di confezioni pesa meno di 10 grammi. Negli ultimi venti anni il packaging si è alleggerito dell’80% migliorando le prestazioni. In particolare le caratteristiche che rendono la plastica preferibile rispetto ad altri materiali, sono rappresentate dalla versatilità, leggerezza, robustezza, inerzia chimica, affidabilità, economicità.

L’edilizia assorbe in Italia oltre l’11% della produzione di materie plastiche (13,2% nel mondo), soprattutto in termini di serramenti, impiantistica, rivestimenti, tubature, isolamento termico ed acustico.

Ogni anno in Europa questo settore assorbe più di 6 milioni di tonnellate di plastica e si prevede che giungeranno a 8 milioni entro il 2010. Questo sviluppo è dovuto principalmente alle peculiari caratteristiche della plastica in termini di leggerezza, durata, isolamento, economicità e facilità d’uso. Il sempre maggiore impiego della plastica nell’edilizia ha inoltre permesso di migliorare il grado di sicurezza. Ad esempio le plastiche autoestinguenti, utilizzate oggi negli edifici, garantiscono livelli di protezione dagli incendi inimmaginabili solo 30 anni fa. Oggi è possibile costruire una casa o un ufficio totalmente in plastica in modo semplice e veloce.

In particolare pareti climatiche in plastica consentiranno il passaggio dell’aria calda o fredda, regolando così automaticamente i livelli di climatizzazione, temperatura ed umidità, mentre ad esempio laminati in policarbonato garantiranno maggiori livelli di sicurezza in luoghi quali ospedali, banche ed uffici pubblici. Inoltre l’utilizzo sempre maggiore di serramenti e finestre in PVC, unitamente ai più avanzati sistemi d’isolamento, permetteranno ancor più un significativo risparmio dei consumi di energia e di conseguenza delle emissioni di CO2.

I principali impieghi in edilizia riguardano: tubi a pressione, tubi a gravità, profili per finestre, pavimenti, rivestimenti murali, membrane per impermeabilizzazione di coperture, cavi elettrici e guaine per isolamento.

L’arredamento assorbe in Italia quasi il 6% della domanda complessiva di materie plastiche grazie ad alcune caratteristiche che rendono la plastica preferibile quali robustezza, durata, isolamento, economicità, facilità d’uso.

L’industria dei trasporti assorbe in Italia oltre il 4% della produzione di materie plastiche (nel mondo il 7%), utilizzate in numerosissimi componenti (circa 1700 su 5000), molte delle quali rese possibili proprio dalla plastica, come air bag, e le cinture di sicurezza.

Il contenuto medio di materie plastiche in un’auto europea è passato da circa 20 chili negli anni 60 (2% del peso) ai circa 105 chili di oggi (in media circa il 10% del peso totale dell’auto), raggiunti utilizzando 14 differenti tipi di polimeri. Il solo abitacolo è formato per il 60% di materiale plastico.

In questo settore le caratteristiche che rendono la plastica preferibile rispetto ad altri materiali sono affidabilità, bassa manutenzione, isolamento e sicurezza.

Il settore delle comunicazioni assorbe circa il 6% della produzione di materie plastiche nel mondo e sicuramente tale percentuale è destinata ad aumentare nei prossimi anni poiché tutti i protagonisti della comunicazione attuale e futura (computer, fibre ottiche, compact disk, telefonia cellulare) sono realizzati in plastica grazie ai vantaggi che tale materiale permette di ottenere in termini di standard e di prestazioni.

Il settore agricolo assorbe in Italia oltre il 3% delle materie plastiche prodotte in Italia. La possibilità, ad esempio, di avere primizie fresche tutto l’anno si deve proprio alla plastica: sono, infatti, di questo materiale i teloni che ricoprono le piantagioni, le proteggono, le stimolano, fino ad anticipare la maturazione e raddoppiare i raccolti, promuovendo così un settore spesso in difficoltà. Le serre con coperture di plastica rendono di più e hanno bisogno di meno energia per essere riscaldate. Le strutture e i tubi in plastica hanno dimostrato versatilità ed efficacia anche nell’irrigazione dei campi. Ad esempio grazie all’utilizzo delle tubazioni in PVC si è riusciti ad irrigare zone in cui la natura dei terreni o la particolarità delle acque compromette la durata di tubi in cemento o metallo.

Le materie plastiche consentono all’uomo di oggi di avere una vita pienamente fruibile, migliore, più lunga. Sotto la spinta delle attività di ricerca e sviluppo tese a migliorare sempre più salute e condizioni di vita umane, il settore medicale è oggi uno di quelli di maggiore sbocco per l’industria delle materie plastiche sia per volumi di materiali assorbiti sia per tecnologie di trasformazione ad esso rivolti. Tale comparto, proprio

perché coinvolge salute e condizioni di vita umane, impone ai prodotti che vi sono destinati standard molto rigorosi e livelli qualitativi molto elevati.

Possiamo riferirci in tal senso all’utilizzo della plastica nel settore salute, prendendo in considerazione ad esempio i farmaci protetti da speciali imballaggi alveolati (blister pack) termoformati, oppure i numerosissimi oggetti e attrezzature impiegate in medicina e chirurgia: dalle tende ad ossigeno, ai guanti sterili, fino ai presidi salvavita, come il cuore artificiale o le sacche per il trasporto di sangue e plasma, le sacche per la dialisi, i tubicini per le trasfusioni.

La plastica contribuisce inoltre alla salute, in senso lato, salvando vite umane anche in situazioni d’emergenza e spesso risolte grazie a gommoni e canotti di salvataggio, a tende, teloni, strutture gonfiabili e tantissimi altri manufatti.

Le caratteristiche che rendono la plastica preferibile sono l’affidabilità e la capacità di consentire soluzioni tecnologiche altrimenti impossibili.

3.8 LA PLASTICA E L'AMBIENTE

3.8.1 PREMESSA

Quello dei rifiuti è oggi un vero e proprio paradosso. Un problema che negli anni si è ingigantito nella disattenzione generalizzata e nel perdurare di scelte miopi e dannose per l'ambiente, dove interessi particolari hanno prevalso su quelli generali. Il risultato è che in soli 20 anni la produzione di rifiuti è passata da 350 kg pro capite degli anni '80 ai circa 550 kg l'anno di oggi con un totale che supera i 31 milioni di tonnellate.

Un rifiuto non è altro che una risorsa nel posto sbagliato. Se si parte da questa considerazione, è possibile attivare una serie di azioni efficaci e mirate tali da restituire valore a questi materiali.

La raccolta differenziata e il riciclo sono le basi di un processo virtuoso che va affermato con forza affinché il nostro non diventi un mondo “usa e getta”.

3.8.2 IL RICICLO DELLE MATERIE PLASTICHE

Alla fine del loro utilizzo le plastiche dismesse non divengono inutili, ma possono essere riutilizzate38 secondo tre modalità principali:

1. con riciclaggio meccanico 2. con riciclaggio chimico

3. oppure recuperando l'energia in esse contenuta (termovalorizzazione).

Il riciclaggio meccanico prevede la trasformazione da materia a materia: la plastica dismessa diventa quindi il punto di partenza per nuovi prodotti. Questa tecnica consiste essenzialmente nella rilavorazione termica o meccanica dei rifiuti plastici. In particolare se i materiali sono termoplastici si riottengono granuli idonei a produrre altri manufatti secondo i diversi procedimenti di trasformazione, se invece sono termoindurenti, vengono macinati per essere impiegati come cariche inerti nei polimeri vergini. Questa modalità di riciclaggio raggiunge i risultati migliori se la plastica trattata è omogenea e permette in ogni caso di ottenere un prodotto di alta qualità che ha un ampio mercato. Il riciclaggio chimico prevede il ritorno alla materia prima di base mediante la trasformazione delle plastiche utilizzate in tagli di virgin nafta, da utilizzare nuovamente nella produzione.

Sono possibili quattro metodi:

• la pirolisi, che prevede la scomposizione delle molecole mediante riscaldamento sottovuoto: si ottiene una miscela d’idrocarburi liquidi e gassosi simili al petrolio;

• l’idrogenazione, un trattamento a base d’idrogeno e calore: i polimeri si disintegrano e sono trasformati in idrocarburi liquidi;

• la gassificazione, un procedimento basato su calore, aria e ossido di carbonio: si ottiene una miscela d’idrossido di carbonio utile nelle lavorazioni di altre materie;

• la chemiolisi, che lavora le singole materie dismesse con processi solvolitici appositi fino a trasformarle nelle materie plastiche originarie.

38 L'impiego di materie plastiche riciclate dipende principalmente dalle loro caratteristiche e costo rispetto al materiale vergine.

La termovalorizzazione prevede di riutilizzare l’energia contenuta nei rifiuti plastici. Il recupero può essere attuato attraverso la combustione diretta dei rifiuti oppure con la creazione di un combustibile derivato per la produzione di energia elettrica o vapore. Tale combustibile ausiliario prende il nome di PDF (Packaging Derived Fuel) se ricavato da imballaggi vari in plastica o RDF (Refuse Derived Fuel) se ricavato dalle materie plastiche contenute nei rifiuti solidi urbani (RSU).

Per quanto riguarda la combustione diretta dei rifiuti alcune ricerche hanno evidenziato che in Europa si bruciano attualmente circa 27 milioni di rifiuti (il 16% del totale), ciò consente di ottenere energia per il riscaldamento e per l’illuminazione. In particolare è stato rilevato che se nel nostro continente tutti i rifiuti fossero utilizzati per generare energia, si coprirebbe quasi il 4% del fabbisogno europeo di elettricità per uso domestico.

Alcuni studi condotti in Scandinavia hanno invece dimostrato che il PDF può sostituire l’equivalente di 14 milioni di tonnellate di combustibile industriale per anno negli impianti che producono energia.

Da quanto sopra evidenziato si evince come l’utilizzo delle materie plastiche consenta di raggiungere interessanti risultati sotto il profilo ambientale.

Questi alcuni esempi: nell’edilizia, utilizzando isolamenti in materiale plastico per ogni chilo di plastica si ha un risparmio 75 chili di combustibile per riscaldamento. In particolare una ricerca ha indicato che l’uso di 50 chili di espanso per isolare una casa comporta un risparmio di 3.700 litri di combustibile per riscaldamento in 25 anni, cioè 150 litri l’anno.

Nei trasporti la plastica migliora l’aerodinamicità di un’auto, ne diminuisce il coefficiente di penetrazione dell’aria (CX), ne riduce il peso: come conseguenza si ha un minor consumo di carburante (in media oggi il 4% in meno rispetto ad un’auto tutta in metallo) e la riduzione delle emissioni inquinanti. E’ utile rilevare a tale proposito come quello dell’auto rappresenti il settore dove si riscontra il più alto livello di utilizzo di materiale riciclato. Alcune componenti, come ad esempio il paraurti, sono ormai riciclati a circuito chiuso.

Per quanto riguarda invece gli imballaggi uno studio recente condotto in Germania ha dimostrato che senza packaging in plastica il peso del prodotto più l’imballo aumenterebbe del 291%, l’energia usata per la produzione dello stesso del 108% ed il volume dei rifiuti del 158%. Un’ altra ricerca ha dimostrato inoltre che sostituendo negli imballaggi la plastica con altri materiali, il peso del packaging nei rifiuti aumenterebbe

del 300% ed il loro volume del 150%, mentre l’energia per produrre gli imballaggi e il loro costo aumenterebbero del 100%.

Nel campo alimentare l’uso d’imballaggi in plastica permette di contenere al 2% il volume dei beni non utilizzabili che altrimenti raggiungerebbe il 50%.

In termini di riciclaggio meccanico, la plastica utilizzata in questo settore è di solito pulita ed uniforme, e permette di ottenere attraverso una lavorazione a ciclo chiuso un materiale d’alta qualità che ha un ampio mercato.

3.9 LA PLASTICA IN ITALIA

Il mercato delle materie plastiche in Italia ha un’incidenza di rilievo sull’economia italiana: è pari, infatti, al 5% del PIL. Nel complesso, considerando i produttori di plastiche vergini, i trasformatori, i produttori di macchinari ed i riciclatori, il comparto coinvolge nel nostro paese oltre 6.000 aziende, con 160.000 addetti e un fatturato globale di 28 miliardi di euro. Il saldo import/export, stimabile in 2,45 miliardi di euro, è ampiamente in attivo grazie, soprattutto, alle esportazioni dei manufatti in plastica (4.5 miliardi di euro), che compensano largamente il deficit che si registra nel commercio estero di polimeri, pari a 2,8 miliardi di euro.

In Italia il consumo totale di plastiche vergini è di circa 7 milioni di tonnellate, di cui le termoplastiche di base (LDPE/LLDPE, HDPE, PP,PVC,PS/EPS) rappresentano quasi il 78%. Di queste, il consumo di polietileni supera i 2 milioni di tonnellate; quello di PP ammonta a 1.5 milioni di tonnellate e quello delle stireniche supera le 600.000 tonnellate.

Come abbiamo già evidenziato in precedenza, l’imballaggio è di gran lunga il maggiore sbocco per le materie plastiche e la sua importanza continua ad aumentare.

Per potere conoscere l’atteggiamento della popolazione italiana verso la plastica, da anni ormai i produttori di materie plastiche realizzano delle indagini di tipo socio-psicologico. La prima indagine risale al 1989. I risultati emersi furono poco rassicuranti, soprattutto riguardo all’atteggiamento del grande pubblico e del mondo della scuola. Gli italiani diffidavano della plastica e manifestavano una diffusa ignoranza frutto di preconcetti e di scarsa informazione circa la realtà di questo materiale, le sue origini, il suo destino una volta utilizzato.

Dalle informazioni raccolte nacque una strategia di comunicazione ad hoc per diffondere una corretta informazione sulle materie plastiche attraverso campagne pubblicitarie, convegni e seminari. Inoltre si decise di intervenire presso le scuole per promuovere il colloquio là dove si forma l’opinione dei futuri cittadini ed utilizzatori di materie plastiche là dove si forma l’opinione dei futuri cittadini ed utilizzatori di materie plastiche.

Dal 1989 ad oggi le indagini hanno continuato ad essere condotte con una certa regolarità, permettendo il costante monitoraggio dei target di riferimento.

Per quanto concerne il mercato italiano è inoltre interessante notare che circa il 70% delle aziende operanti in questo settore è dislocata nel nord, ad esempio i produttori di articoli stampati si concentrano nella Pianura Padana soprattutto nelle province di Torino, Milano, Varese, Como, Bergamo, Brescia, Vicenza e Treviso; solo il 18% nell’Italia centrale ( Ancona, Modena, Bologna ecc.) e il rimanente 12% nel meridione.

3.10 IL SETTORE DELLA PLASTICA NELLA PROVINCIA DI LUCCA

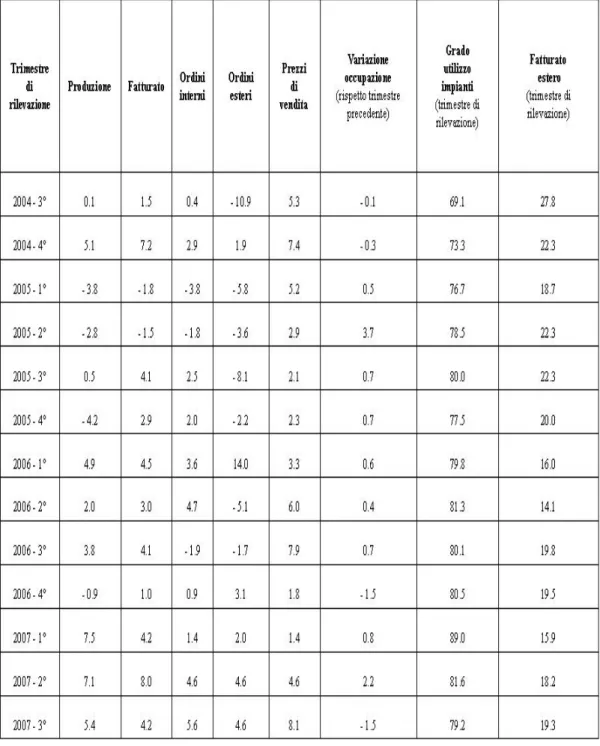

Grazie ad un’analisi svolta dalla Camera di Commercio e dall’Associazione industriali di Lucca relativa al terzo trimestre 2007, possiamo riferire l’andamento della congiuntura economica in questa provincia.

La fase espansiva dell’attività produttiva in provincia di Lucca prosegue, ma rallenta ulteriormente. I consuntivi del terzo trimestre dell’anno sono positivi, ma nuovamente inferiori a quelli registrati nella prima metà dell’anno. Purtroppo invece di consolidarsi la ripresa si sta affievolendo sotto il peso dei vincoli strutturali che gravano sulle imprese. Tutti gli indicatori dell’indagine congiunturale, registrano al terzo trimestre 2007 incrementi soddisfacenti, sebbene in calo rispetto al periodo precedente.

In particolare prendiamo in considerazione il settore della Gomma e Plastica che è quello che c’interessa sulla base dell’analisi sin qui condotta (vedi figura 10).

Il settore in questione nei primi tre trimestri 2007 ha fatto registrare un aumento costante del livello di produzione rispetto allo stesso periodo dell’anno precedente. Bisogna però notare che se nel primo trimestre la produzione è incrementata del 7,5% rispetto allo stesso periodo dell’anno precedente, nel secondo trimestre (+7,1%) e soprattutto nel terzo trimestre (+5,4%) si è manifestato un rallentamento nel tasso di

crescita del livello di produzione, in linea con l’andamento dell’attività produttiva nella provincia di Lucca.

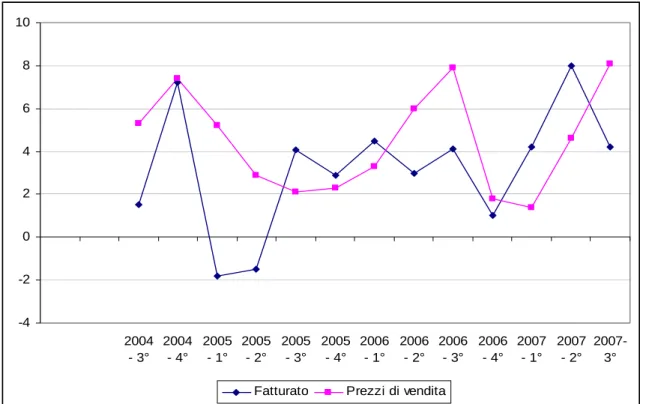

Per quanto riguarda il fatturato si può vedere che anch’esso ha rallentato la sua corsa nel terzo trimestre 2007, con un andamento altalenante da inizio anno. Si registra, infatti, per il primo trimestre 2007, un fatturato in crescita (+4,2%) rispetto allo stesso periodo dell’anno precedente, un forte incremento nel secondo trimestre (+8,0%) e un rallentamento nel terzo trimestre (+4,2%).

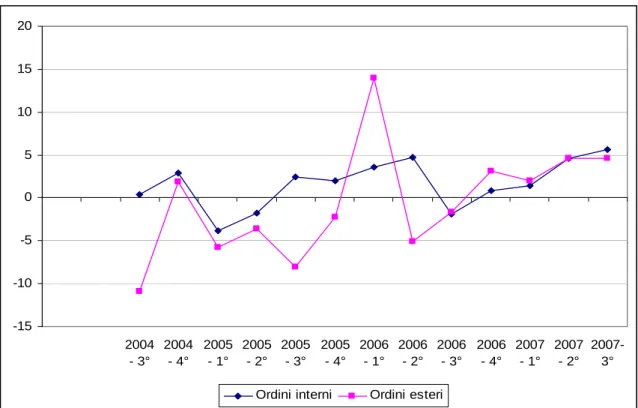

Dell’andamento sembra responsabile la dinamica della domanda in generale, in quanto sia gli ordini dal mercato interno che dal mercato esterno, hanno manifestato un brusco rallentamento nel terzo trimestre 2007 rispetto ai primi mesi dell’anno. La causa principale di questa situazione sembra essere il costante incremento dei prezzi di vendita che è in atto dall’inizio dell’anno, rispettivamente +1,4% (primo trimestre 2007), +4,6% (secondo trimestre 2007) e +8,1 ( terzo trimestre 2007).

Per quanto riguarda il grado di utilizzo degli impianti, possiamo notare come esso è aumentato nel corso degli anni a causa dell’aumento dei giorni lavorativi annui nelle aziende39. Il livello occupazionale è sceso nel terzo trimestre 2007 evidenziando una situazione “stagnante”. Il fatturato estero è in costante diminuzione negli ultimi anni. La situazione esposta è chiaramente evidenziata dai grafici in figura 11, 12 e 13.

39

In alcune aziende del settore per esempio simao passati da 300 giorni lavorativi a 330 giorni lavorativi con un sostanziale incremento del grado di utilizzo degli impianti.

Figura n. 10 Industria della Gomma e Plastica della provincia di Lucca.

Variazioni percentuali rispetto allo stesso trimestre dell’anno precedente di alcuni dati aziendali secondo il trimestre di rilevazione e valori medi di alcuni dati aziendali nel trimestre di rilevazione.

Figura n. 11 Variazioni percentuali della produzione rispetto allo stesso trimestre dell’anno precedente. -6,0 -4,0 -2,0 0,0 2,0 4,0 6,0 8,0 10,0 2004 -3° 2004 -4° 2005 -1° 2005 -2° 2005 -3° 2005 -4° 2006 -1° 2006 -2° 2006 -3° 2006 -4° 2007 -1° 2007 -2° 2007-3°

Figura n. 12 Variazioni percentuali degli ordini rispetto allo stesso trimestre dell’anno precedente. -15 -10 -5 0 5 10 15 20 2004 - 3° 2004 - 4° 2005 - 1° 2005 - 2° 2005 - 3° 2005 - 4° 2006 - 1° 2006 - 2° 2006 - 3° 2006 - 4° 2007 - 1° 2007 - 2° 2007-3° Ordini interni Ordini esteri

Figura n. 13 Variazioni percentuali del fatturato e dei prezzi rispetto allo stesso trimestre dell’anno precedente.

-4 -2 0 2 4 6 8 10 2004 - 3° 2004 - 4° 2005 - 1° 2005 - 2° 2005 - 3° 2005 - 4° 2006 - 1° 2006 - 2° 2006 - 3° 2006 - 4° 2007 - 1° 2007 - 2° 2007-3° Fatturato Prezzi di vendita