Capitolo 1

La metodologia Leak-Before-Break.

1.1 Introduzione.

Ogni componente strutturale, nel momento in cui è posto in esercizio, possiede dei difetti considerati accettabili che durante il periodo di funzionamento possono accrescersi a causa di meccanismi di degradazione legati alle condizioni di carico o alle proprietà chimico-fisiche dell’ambiente di lavoro (fatica, tearing1 , tenso-corrosione, ecc). Nel momento in cui il difetto raggiunge la dimensione critica 2ac,

viene compromessa la capacità di sostenere i carichi e si ha la rottura catastrofica dell’elemento strutturale.

Se l’elemento in questione è rappresentato da una tubazione, possono verificarsi due situazioni:

• la dimensione 2ac viene raggiunta senza perforazione della parete;

• la dimensione 2ac viene raggiunta con perforazione della parete.

Dal punto di vista della sicurezza, la seconda modalità di danneggiamento è preferibile, dato che la rottura catastrofica è preceduta da una fuoriuscita di fluido (Leak-Before-Break: LBB) rilevabile dai sistemi di monitoraggio.

A partire dagli anni ’70 sono state avviate molte attività di ricerca nel campo delle “perdite prima della rottura” che hanno portato allo sviluppo della metodologia LBB. Essa si pone come obiettivo la messa a punto di procedure progettuali, operative, costruttive, di assemblaggio, di monitoraggio ed ispezione in servizio (ISI) tali da garantire il rilevamento tempestivo ed affidabile della presenza del difetto nella tubazione, in modo da consentire la messa in atto di tutte le misure necessarie ad evitarne la rottura catastrofica in qualsiasi condizione operativa prevista in fase di progetto.

La presenza del difetto deve, quindi, poter essere rilevata dai sistemi di monitoraggio presenti sull’impianto (rivelatori acustici, rivelatori di umidità, rivelatori di

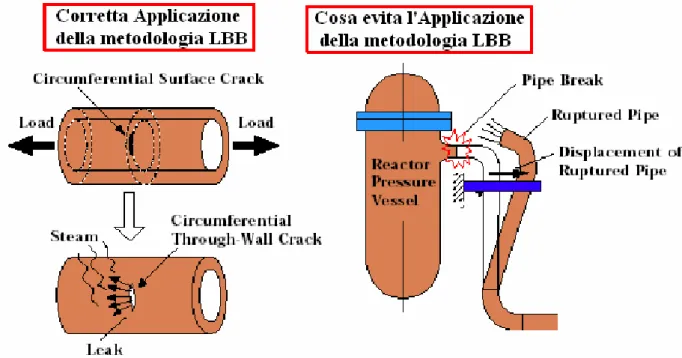

radioattività, ecc.) prima che si verifichi la rottura della tubazione (Figura 1.1).

Figura 1.1 Illustrazione del concetto di Leak Before Break.

La metodologia LBB ha trovato numerose applicazioni in campo nucleare, soprattutto per Impianti Nucleari di Potenza (NPPs) già costruiti o in fase di ultimazione. Infatti, essa, consente di giustificare e di compensare alcune scelte progettuali non conservative e tali da non rispettare pienamente i requisiti imposti dalle normative.

In particolare, il principio LBB permette di “rilassare” alcune delle misure adottate per far fronte ad eventi di taglio istantaneo a ghigliottina della tubazione di massimo diametro del circuito primario o secondario (DEGB) ed è applicabile in situazioni in cui si riscontra:

• una protezione insufficiente dei componenti posti in prossimità della tubazione tranciata;

• l’assenza di componenti preposti alla mitigazione degli effetti dinamici legati alla rottura di una tubazione ad alta energia2.

In via del tutto eccezionale, la metodologia LBB può essere applicata per giustificare progetti del sistema di refrigerazione di emergenza del “core” (ECCS) o della struttura di contenimento non adeguati a far fronte ad eventi di tipo Large Break Loss of Coolant Accident (LB LOCA) [1].

A partire dal 1990 l’Agenzia Internazionale per l’Energia Atomica (IAEA) ha avviato un programma di collaborazione con l’ex Unione Sovietica e con i paesi dell’Europa centro-orientale mirato alla valutazione delle condizioni di sicurezza degli impianti nucleari di tipo WWER-440/230. Nel 1992 il programma è stato esteso anche agli impianti WWER-440/213, WWER–1000 e RBMK già in esercizio od in costruzione.

L’IAEA ha riscontrato che circa la metà dei NPPs riportati in Tabella 1.1 non rispetta i requisiti di sicurezza previsti per i reattori occidentali. La chiusura a breve termine di questi impianti, tuttavia, non appare un’ipotesi plausibile, non solo perché essi producono circa la metà della potenza installata nell’ex Blocco Sovietico, ma anche perché la situazione politica, economica e strategica dei Paesi nati dalla scissione dell’ex Unione Sovietica, è tale da non consentire lo smantellamento dei vecchi impianti e tanto meno la costruzione di nuovi.

L’IAEA ha individuato negli aspetti seguenti le principali cause che impediscono l’allineamento del concetto di sicurezza agli standards occidentali [1],[2],[3]:

• carenze nella caratterizzazione sperimentale delle proprietà dei materiali strutturali;

• mancanza di adeguati programmi di sorveglianza per validare le previsioni empiriche;

• mancanza di procedure qualificate per effettuare le Ispezioni in Servizio;

• mancanza di personale adeguatamente qualificato per effettuare le prove non distruttive (NDT);

• mancanza di adeguati sistemi di monitoraggio;

• filosofie di progetto diverse da quelle attuate nei paesi occidentali.

2 Sono definite tubazioni ad alta energia quelle contenenti un fluido che durante le condizioni normali di esercizio (NOC), si trova ad una temperatura massima di esercizio superiore a 93°C o si trova ad una pressione massima di esercizio superiore a 1.902 MPa.

Tabella 1.1 Elenco dei Reattori Nucleari in servizio tra il 1992 e il 1998 nell’ex Unione Sovietica e nei Paesi dell’Europa Orientale [4].

Quest’ultimo aspetto risulta particolarmente evidente negli impianti di fabbricazione Russa di tipo WWER 440/230; il sistema di refrigerazione di emergenza (ECCS) di questi reattori è stato progettato per fronteggiare solamente piccole perdite di refrigerante (SB LOCA) e di conseguenza, la struttura di contenimento non è in grado di sostenere i carichi derivanti da LB LOCA. I progettisti avevano escluso la possibilità di un evento di DEGB, costruendo le tubazioni del circuito primario in acciaio austenitico inossidabile ed utilizzando procedure qualificate nelle fasi di fabbricazione e assemblaggio dei componenti.

Per porre rimedio alle carenze sopra elencate, l’IAEA ha redatto 263 norme tecniche di sicurezza da applicare nella fase di progettazione e di esercizio degli impianti WWER-440/230 [1], WWER-440/213 [2], WWER-1000/320 [3]. Ventiquattro di esse, fanno riferimento all’area “Reactor Coolant System Integrity” ed individuano nella metodologia LBB lo strumento indispensabile per garantire la sicurezza degli Impianti Nucleari. L’applicazione di questa procedura, infatti, non solo permette di assicurare l’integrità dei sistemi di tubazioni, ma richiede anche l’avvio preliminare di un Programma di Supporto [5] finalizzato a:

• realizzare accurati database per i materiali strutturali;

• effettuare analisi statiche e dinamiche dei componenti dell’impianto;

• indagare i comportamenti termo-fluido-dinamico dell’impianto in condizioni normali di esercizio (NOC) ed in condizioni accidentali ed incidentali;

• indagare meccanismi di innesco e crescita dei difetti;

• mettere a punto sistemi di monitoraggio in grado di rilevare in maniera tempestiva ed affidabile possibili perdite di refrigerante.

1.2 Concetti base della metodologia Leak-Before-Break.

Le normative che regolano la procedura applicativa della metodologia LBB, si dividono in due categorie:

• Normative di applicazione della metodologia LBB “convenzionale; • Normative di applicazione della metodologia LBB “alternativa”.

Alcuni paesi, come ad esempio gli Stati Uniti, adottano la procedura LBB “convenzionale”, mentre altri, come ad esempio la Germania, hanno sviluppato una procedura LBB “alternativa”.

Procedura LBB “convenzionale” Procedura LBB “alternativa”

Vantaggi

- l’assenza dello studio della fase di accrescimento del difetto, obbliga a rafforzare le misure preventive della Difesa in Profondità (progetti qualificati, ispezioni in servizio, sistemi di monitoraggio, addestramento del personale, ecc.)

- i fattori di sicurezza impiegati nell’analisi sono identificabili ed in numero limitato - si possono utilizzare semplici procedure di calcolo

- possibilità di identificare zone della tubazione in cui esistono direzioni di crescita del difetto preferenziali e che possono quindi causare la rottura instabile del componente prima che il difetto sia divenuto passante - possibilità di introdurre modalità complesse di crescita del difetto a patto che si disponga di un modello adeguato a descrivere il fenomeno

- quantificazione del tempo che intercorre tra l’istante di rilevazione della fessura passante e il raggiungimento della dimensione critica

Svantaggi

- non esiste alcuna stima sull’evoluzione della forma del difetto

- non esiste alcun legame tra rateo di crescita della fessura e istante di rilevazione

- la procedura è legata al particolare meccanismo di crescita del difetto

- la fase finale di perforazione della parete non è ancora perfettamente compresa e ciò introduce incertezze nella modellazione - la stima delle dimensioni iniziali del difetto rappresenta un passo fondamentale per l’applicazione del metodo

Tabella 1.2 Vantaggi e svantaggi legati all’impiego della procedura LBB “convenzionale” ed “alternativa” [9].

Storicamente, il metodo “convenzionale” è stato il primo ad essere utilizzato nelle analisi di LBB. In esso si ipotizza che il difetto presente nello spessore della tubazione sia già passante e che possieda dimensioni tali da causare un efflusso di fluido rilevabile dai sistemi di monitoraggio.

Il confronto tra la lunghezza rilevabile della fessura e la dimensione critica , permette di stabilire se si verifica la propagazione instabile del difetto.

Il metodo “convenzionale”, quindi, non considera la fase di accrescimento del difetto che precede la perforazione della parete. Questo aspetto, ad ogni modo, non inficia la credibilità del metodo, in quanto le attività svolte durante il Programma di Supporto, devono dimostrare che non esistono modalità di failure della tubazione diverse da quella dovuta alla perforazione della parete.

Il metodo “alternativo” rappresenta la naturale evoluzione di quello “convenzionale”. Esso consente di descrivere in modo più realistico il fenomeno di LBB, dato che va ad indagare anche la fase di accrescimento del difetto. Tuttavia, le difficoltà incontrate nel caratterizzare le dimensioni iniziali del difetto, nell’individuare e nel modellare analiticamente i meccanismi di accrescimento e l’impossibilità di valutare come si evolve la fase finale di perforazione della parete, fanno sì che il metodo “convenzionale” continui ad essere competitivo con quello “alternativo”.

La Figura 1.2 riporta nel riquadro rosso il diagramma di flusso della metodologia LBB ”convenzionale” e nel riquadro blu quello della metodologia LBB “alternativa”.

Il rettangolo blu racchiude il diagramma di flusso della procedura LBB “alternativa”; il rettangolo rosso racchiude il diagramma di flusso della procedura LBB “convenzionale”.

Le attività svolte in questo lavoro di Tesi si basano sull’applicazione della procedura LBB “convenzionale”; per questo motivo nel paragrafo seguente si riporta una descrizione dettagliata di tale metodologia.

1.3 Procedura applicativa della metodologia LBB “convenzionale”.

La metodologia LBB “convenzionale” fonda le sue basi su due norme americane, la NUREG-1061 del 1984 [6] e lo Standard Review Plan 3.6.3 [7] del 1987. Quest’ultimo documento riporta la procedura da seguire per applicare la metodologia LBB. Esso è descritto integralmente in Appendice A; di seguito se ne riportano gli aspetti fondamentali.La maggior parte dei sistemi di tubazioni utilizzati nei NPPs sono fabbricati con materiali duttili caratterizzati da elevata tenacità (tenacità di inizio frattura superiore a 200 kJ/m2) e particolarmente resistenti alla frattura fragile. Si tratta di un

prerequisito fondamentale per l’applicazione delle metodologia LBB, poiché tale condizione è necessaria a rendere credibile l’ipotesi di fessura passante.

L’analisi di LBB deve essere condotta ipotizzando che la fessura sia localizzata nella zona della tubazione che presenta la combinazione peggiore tra proprietà del materiale e condizioni di carico.

Si assume che la fessura possieda fronti diritti e perpendicolari alla superficie del tubo. Questa ipotesi è giustificata da prove sperimentali che dimostrano come subito dopo la perforazione della parete, i fronti della fessura tendano ad orientarsi in direzione radiale (Figura 1.3).

Figura 1.3 Andamento delle superfici di frattura generate da fenomeni di fatica [8].

Il punto chiave della metodologia risiede nella dimostrazione che la portata che fuoriesce dall’apertura può essere rilevata molto prima che la fessura abbia raggiunto la dimensione critica corrispondente alla peggiore condizione di carico prevista per la tubazione.

Le normative non consentono di applicare la procedura LBB qualora si verifichi una delle condizioni seguenti:

i. il meccanismo di degradazione non è completamente conosciuto o è tale da non consentire di rappresentare la geometria della fessura con il semplice profilo sopra postulato;

ii. ci si aspetta che la tubazione possa essere soggetta a carichi di elevata intensità non quantificabili.

Il punto i. esclude dal campo di applicazione della metodologia LBB i sistemi di tubazioni soggetti a corrosione intergranulare (IGSCC). Questo fenomeno, infatti, tende a generare cricche che si accrescono superficialmente piuttosto che in profondità.

Il punto ii., invece, preclude l’applicazione del LBB a sistemi di tubazioni ad alta energia che possono essere sottoposti al fenomeno del colpo d’ariete o per i quali esiste il rischio di danneggiamento da parte di “missili” generati dalla rottura di componenti vicini.

L’applicazione della metodologia LBB si compone di quattro fasi principali:

1) caratterizzazione del materiale e calcolo dello stato di sollecitazione della tubazione;

2) localizzazione della fessura passante;

3) calcolo dell’area di efflusso della fessura (COA); 4) quantificazione della portata di efflusso.

5) determinazione della lunghezza critica della fessura passante.

1.3.1 Caratterizzazione del materiale e stato di sollecitazione della tubazione.

Per poter effettuare le analisi delle sollecitazioni e le analisi di meccanica della frattura richieste dalla procedura LBB, è necessario disporre delle proprietà meccaniche (curva effettiva tensione-deformazione) e della tenacità (curva J-R) dei materiali costituenti la tubazione (materiale base, materiale di saldatura, zone alterate termicamente) e conoscere come queste proprietà si degradano durante il periodo di

vita del componente. Tutte le proprietà devono essere ricavate alla temperatura di servizio utilizzando procedure validate e provini standard.

L’applicazione della metodologia LBB richiede la conoscenza dello stato di sollecitazione della tubazione in tutte le condizioni di carico statico e dinamico rilevanti. Per effettuare tale analisi, è necessario conoscere la geometria del sistema di tubazioni e la disposizione dei sostegni. Si osserva che i dati considerati devono essere relativi alla configurazione effettivamente realizzata piuttosto che a quella di progetto ed, inoltre, se nella fase di realizzazione si sono verificati scostamenti dagli standards di qualità (saldature effettuate senza successivo trattamento termico, forzamenti di montaggio, ecc.) sarà necessario tenerne conto.

1.3.2 Localizzazione della fessura passante.

La fessura passante deve essere posizionata nella zona della tubazione che presenta una favorevole predisposizione alla formazione di cricche ed in cui si verifica la peggiore combinazione tra stato di sollecitazione e proprietà del materiale. L’esperienza mostra che le zone alterate termicamente in prossimità delle saldature rappresentano aree preferenziali per la nascita di cricche. Tuttavia, durante la vita dell’impianto, possono presentarsi circostanze operative tali da causare l’innesco di fessure anche in zone del materiale base. Inoltre, la scelta della zona in cui ipotizzare la presenza della fessura, può essere condizionata anche da altri fattori come, ad esempio, la presenza di interazioni tra supporto e tubazione che impediscono la libera espansione termica.

L’esperienza acquisita nelle analisi delle sollecitazioni dei sistemi di tubazioni, indica che a causa della presenza dei momenti flettenti, generalmente le tensioni assiali risultano superiori a quelle circonferenziali (almeno nei tratti rettilinei). Ciò comporta un carico più gravoso per fessure poste in direzione circonferenziale piuttosto che in direzione assiale. Per questo motivo nelle analisi di LBB si assume che la fessura passante sia disposta circonferenzialmente.

1.3.3 Calcolo dell’ area di efflusso della fessura.

Nelle analisi di LBB si ipotizza che la fessura passante sia chiusa se ad essa non è applicato alcun carico. Nel momento in cui la tubazione viene caricata, la fessura si apre e si origina un’area di efflusso (COA). L’estensione di tale area dipende dalla

geometria della fessura (lunghezza, orientamento), dalla geometria della tubazione, dalle proprietà del materiale e dalle condizioni di carico.

Solitamente, si assume che l’area di efflusso possieda un profilo ellittico.

Perciò, una volta nota la lunghezza del difetto è sufficiente calcolare l’apertura al centro della fessura (COD) per conoscere la COA. Il COD si può calcolare con metodi analitici solo per casi semplici come, ad esempio una tubazione diritta soggetta a pressione interna. Per geometrie e/o condizioni di carico complesse, il valore del COD deve essere calcolato con analisi agli elementi finiti (FEA). In letteratura sono disponibili risultati che possono essere utilizzati per la condizione di interesse effettuando le opportune interpolazioni.

1.3.4 Quantificazione della portata di efflusso.

Per poter applicare la procedura LBB è necessario disporre di un modello per il calcolo della portata di fluido che fuoriesce dalla fessura passante. Tale modello è indispensabile per stabilire la lunghezza minima della fessura che genera una perdita rilevabile con i sistemi di monitoraggio. L’entità della portata di efflusso dipende dalla COA, dalla morfologia della superficie della fessura (rugosità, numero di curve presenti lungo il percorso di efflusso, reale lunghezza della fessura) e dalle condizioni termo-fluido-dinamiche del fluido.

A causa del sottoraffreddamento del fluido presente nel circuito primario e secondario dei NPPs, l’efflusso avviene in condizioni di portata critica bifase. Il modello comunemente utilizzato per descrivere questo complesso fenomeno fisico, è quello di Henry e Fauste che consente di tener conto della condizione di non-equilibrio tra le fasi che si instaura durante l’efflusso attraverso condotti corti (quali quelli rappresentati da fessure passanti).

1.3.5 Determinazione della lunghezza critica della fessura passante.

La lunghezza critica di una fessura passante, è definita come la massima lunghezza che essa può raggiungere, per una determinata condizione di carico, prima che se verifichi la propagazione catastrofica.

Il valore della dimensione critica della fessura dipende dalla geometria della cricca e della tubazione, dalle proprietà del materiale e dalle condizioni di carico. La lunghezza critica della fessura si può calcolare utilizzando gli strumenti della

meccanica della frattura elasto-plastica o della meccanica della frattura completamente plastica. I metodi comunemente utilizzati sono il metodo del carico limite, il metodo dei momenti, il metodo dell’integrale J e del modulo di tearing (J/T) e il metodo R-6.

Il metodo del carico limite, può essere utilizzato solo alle condizioni indicate nelle normative. Infatti, è stato dimostrato sperimentalmente, che anche per tubazioni realizzate in acciaio duttile lo snervamento totale della sezione può essere preceduto da fenomeni di propagazione instabile della fessura.

1.4 Benefici derivanti dall’applicazione della metodologia LBB.

1.4.1 Misure progettuali necessarie per far fronte al DEGB.

Le normative in vigore nei Paesi Occidentali e nei Paesi dell’Europa Orientale, individuano nel DEGB l’evento incidentale più gravoso che può verificarsi in un Impianto Nucleare ad Acqua Leggera (LWR).

Il DEGB, quindi, viene assunto come Incidente Base di Progetto (DBA) e utilizzato per progettare tutte le misure necessarie ad assicurare il controllo della reattività (spegnimento del reattore e suo mantenimento in una condizione di spegnimento sicuro), a garantire il raffreddamento del “core” (progettazione di adeguati sistemi di rimozione del calore residuo) ed a minimizzare i rilasci di radioattività verso l’ambiente esterno.

Gli effetti di un evento di DEGB, si suddividono in due categorie: • Effetti “locali”;

• Effetti “globali”.

I primi sono effetti che interessano solamente le aree poste in prossimità della zona in cui si verifica la rottura della tubazione: colpo di frusta (pipe whip), getti di fluido (jet impingement), missili, allagamento e carichi indotti sui supporti della tubazione. I secondi, invece, interessano anche aree poste a grande distanza dalla zona di rottura: interazione tra fluido ed internals del recipiente in pressione (RPV) durante la fase di blowdown, modificazione delle condizioni ambientali esistenti all’interno della struttura di contenimento, efflusso di massa da compensare con adeguati sistemi di emergenza.

Per individuare le azioni protettive necessarie a mitigare gli effetti “locali”, è necessario effettuare l’analisi delle interazioni che possono nascere tra i componenti presenti all’interno (Tabella 1.3) ed all’esterno (Tabella 1.4) della struttura di contenimento. Tale analisi permette di individuare le zone dell’impianto in cui inserire barriere, deflettori, scudi, whip restraints. In tal modo si evita che la rottura di una tubazione causi il danneggiamento dei componenti posti nelle sue vicinanze con conseguente aggravamento della situazione incidentale.

Gli effetti “globali”, invece, vengono mitigati introducendo sistemi di refrigerazione di emergenza del “core”, sistemi di rimozione del calore residuo, una struttura di contenimento in grado di impedire il rilascio di prodotti radioattivi verso l’ambiente esterno e adottando soluzioni costruttive tali da impedire che in caso di blowdown possa essere modificato il posizionamento reciproco degli internals con conseguente impossibilità di effettuare lo shutdown del reattore e/o la rimozione del calore residuo.

Ipotizzare la rottura istantanea a ghigliottina della tubazione di massimo diametro del circuito primario o secondario comporta vantaggi e svantaggi. Il vantaggio più evidente risiede nella progettazione molto conservativa delle misure di mitigazione. D’altra parte un progetto conservativo comporta un aggravio dei costi da sostenere sia in fase di realizzazione sia in fase di esercizio e manutenzione.

Inizialmente, l’adozione del DEGB fu una scelta obbligata, dato che mancava un’adeguata esperienza operazionale e molte erano le incertezze legate alla comprensione dei meccanismi di degradazione delle tubazioni.

Oggi, condiserando che:

• i dati acquisiti in molti anni di esercizio dei LWRs indicano che non si sono mai verificate rotture a ghigliottina in tubazioni di grande diametro del circuito primario o secondario [11];

• i fenomeni di degradazione delle tubazioni (IGSCC, erosione-corrosione, fatica termica, ecc.) sono stati oggetto di approfondite attività di ricerca che hanno permesso di comprenderne le cause iniziatrici e mettere in atto le opportune contromisure;

• le tecnologie di fabbricazione, assemblaggio, ispezione, manutenzione e monitoraggio sono divenute sempre più sofisticate e qualificate;

si può affermare che il DEGB costituisce un evento incidentale alquanto improbabile. Per questo motivo, a partire dalla metà degli anni ’80, le Autorità

Nazionali hanno consentito il “rilassamento” di alcune misure mitigative associate al DEGB introducendo la metodologia LBB.

Tabella 1.3 Elenco dei sistemi e dei componenti interni alla struttura di contenimento per i quali deve essere garantita la protezione da effetti dinamici legati alla rottura di una tubazione [10].

Tabella 1.4 Elenco dei sistemi e dei componenti esterni alla struttura di contenimento per i quali deve essere garantita la protezione da effetti dinamici legati alla rottura di una tubazione [10].

1.4.2 Benefici che derivano dall’applicazione della metodologia Leak Before Break.

La metodologia LBB è stata inizialmente applicata per giustificare e compensare scelte progettuali non conservative riscontrate su impianti già esistenti od in fase di ultimazione evitando, così, di ricorrere a costosi e spesso difficoltosi interventi sull’impianto.

Tuttavia, indubbi sono i benefici che derivano dalla sua applicazione già in fase di progetto.

Il principio LBB, infatti, consente di ridurre od eliminare le misure progettuali introdotte per mitigare gli effetti dinamici (quali colpi di frusta e rapidi transitori fluidodinamici) derivanti dalla rottura di una tubazione ad alta energia.

L’applicabilità della metodologia LBB abilita il progettista a rimuovere od eliminare tutti i componenti impiegati per mitigare gli effetti “locali” associati alla rottura a ghigliottina del componente: barriere, scudi e whip restraints. Ne consegue una riduzione dei costi (stimata in circa 30 milioni di dollari ad impianto), ma anche un miglioramento per la sicurezza. La rimozione dei whip restraints, infatti, comporta i seguenti benefici:

• non si hanno potenziali irrigidimenti della tubazione che potrebbero generare forze e momenti addizionali durante l’espansione termica;

• si ha il miglioramento dell’accessibilità al sistema di tubazioni durante le operazioni di ispezione; ciò comporta una riduzione del tempo di accesso e della dose per il personale oltre ad una migliore ispezionabilità dei componenti;

• non è necessario rimuovere i whip restraints durante le operazioni di riparazione; ciò facilità l’accessibilità ai componenti e riduce il tempo di permanenza del personale all’interno della struttura di contenimento.

Inoltre, la metodologia LBB, sposta la Difesa in Profondità3 verso la prevenzione.

3 Il Principio della Difesa in Profondità rappresenta uno strumento chiave per effettuare la progettazione sicura dei NPPs. Esso, impone di garantire la sicurezza pubblica e dell’impianto utilizzando linee di difesa (qualità nel progetto e nella fabbricazione, monitoraggio dei meccanismi di degradazione delle tubazioni, rilevazione di difetti che possiedono ancora piccole dimensioni, impiego di ECCS per evitare la fusione del nocciolo, impiego della struttura di contenimento per evitare rilasci nel caso in cui si abbia la fusione parziale del “core” ) sovrapposte e ridondanti.

La Difesa in Profondità viene attuata impiegando misure preventive (ricorso a progetti qualificati, ISI, impiego di sistemi di monitoraggio, ecc.) e misure mitigative (ECCS, struttura di contenimento, whip restraints, ecc.).

L’applicazione della metodologia LBB abilita a rimuovere alcune misure mitigative quali whip restraints, barriere, ecc., ma introduce molte misure preventive di compensazione (potenziamento dei sistemi di monitoraggio, introduzione di procedure qualificate per effettuare ISI, addestramento del personale, ecc.) ed obbliga il progettista ad attuare il Programma di Supporto (Paragrafo 1.1) che permette di approfondire la conoscenza sul “reale” stato dell’impianto.

Le normative attualmente in vigore consentono di applicare la metodologia LBB per eliminare le misure mitigative degli effetti “locali”.

Le misure utilizzate per mitigare gli effetti “globali” (ECCS e struttura di contenimento) devono essere ancora progettate a fronte dell’incidente base di progetto DEGB.

1.5 Obiettivi del lavoro di Tesi.

L’apertura e l’avvicinamento tra gli Stati Occidentali e quelli dell’ex Blocco Sovietico, ha permesso di avviare attività internazionali di collaborazione e supporto finalizzate ad allineare agli standards occidentali i requisiti di sicurezza degli Impianti Nucleari in esercizio nei Paesi dell’Europa Orientale [4].

In particolare, in quelle situazioni in cui la chiusura degli impianti non a norma non appare possibile per motivi economici, politici e strategici, la Comunità Internazionale ha individuato nella metodologia LBB uno strumento efficace ed affidabile per garantire l’integrità dei sistemi di tubazioni.

Questa metodologia, quindi, è destinata ad un impiego sempre più sostenuto e sistematico nell’ambito della tecnologia nucleare.

Per questo motivo, presso il DIMNP è stata avviata un’attività di ricerca finalizzata a determinare lo stato dell’arte relativamente alla metodologia LBB, in modo da comprenderne le modalità di applicazione, i limiti ed i margini di miglioramento. Questo lavoro di Tesi, in particolare, si pone i seguenti obiettivi:

• definire dettagliatamente le fasi in cui si articola la procedura applicativa della metodologia LBB;

• individuare i modelli necessari e disponibili per lo svolgimento di ogni fase dello studio;

• applicare gli strumenti della metodologia LBB per sviluppare Diagrammi di Valutazione (DV) per i materiali di comune impiego nella fabbricazione delle tubazioni per Impianti Nucleari.

I primi tre punti richiedono l’esecuzione di un’accurata ed approfondita ricerca bibliografica che permetta di stabilire l’attuale stato dell’arte riguardo alla metodologia LBB. Inoltre, è necessario individuare i modelli matematici (termofluidodinamici e di meccanica della frattura), applicati e validati nell’ambito della tecnologia nucleare, indispensabili per l’attuazione delle analisi di LBB.

Una volta che si dispone di tali modelli, è possibile procedere allo sviluppo dei Diagrammi di Valutazione che rappresentano uno strumento utile a velocizzare le operazioni di applicazione della procedura LBB. Infatti, tali diagrammi sono ottenuti tramite studi parametrici eseguiti variando il materiale, la geometria della tubazione ed i carichi ad essa applicati in condizioni normali di esercizio ( carichi dovuti a pesi morti, disposizione dei vincoli, dilatazione termica, transitori operazionali, ecc.). I Diagrammi di Valutazione costituiscono uno strumento utile per il progettista, poichè permettono di stabilire l’intensità del massimo carico sismico cui può essere soggetta la tubazione nel rispetto delle verifiche imposte dai criteri di LBB.

In sintesi, i DV forniscono informazioni immediate durante la fase di progetto, semplificando i processi di adeguamento progressivo presenti nel corso dello sviluppo della configurazione definitiva dell’impianto e permettono di ridurre i tempi di verifica di LBB per impianti già in esercizio.

Bibliografia.

[1] International Atomic Energy Agency, 1992a, “Ranking of Safety Issues of WWER 440/230 NPPs”, IAEA-TECDOC-640, International Atomic Energy Agency, Vienna.

[2] International Atomic Energy Agency, 1995b, ”Safety Issues and their Ranking for WWER-440 Model 213 NPPs”, IAEA-EBP-WWER-03, International Atomic Energy Agency, Vienna.

[3] International Atomic Energy Agency, 1995a,”Safety Issues and their Ranking for WWER-1000 Model 320 NPPs”, IAEA-EBP-WWER-05, International Atomic Energy Agency, Vienna.

[4] Thomas Steve, “Closing Unsafe Nuclear Plants in Eastern Europe and the Former Soviet Union: A Failure of Western Policy”, SPRU, October 1999. [5] International Atomic Energy Agency, 1994b,” Guidance for the application of

the Leak Before Break Concept”, IAEA-TECDOC-774, International Atomic Energy Agency, Vienna.

[6] The Pipe Break Task Group, “Evaluation of potential for pipe breaks”, NUREG-1061, vol.3, November 1984.

[7] NRC, The USNRC Federal Register, “LBB evaluation procedures”, Standard Review Plan 3.6.3, vol.52, No. 167, USNRC, August 1987.

[8] Y. Yoo, K. Ando, “Circumferential inner fatigue crack growth and penetration behaviour in pipe subjected to a bending moment”, Fatigue, Fract, Engn, Mater, Struct, 1999, 23: 1-8.

[9] The Nuclear Regulators Working Group Task Force on Leak Before Break, “European Safety Practices on The Application of Leak Before Break Concept”, Report EUR 18549 EN, January 2000.

[10] Preliminary Safety Analysis Report for the Units 1 and 2 of the Nuclear Power Plant of Lungmen.

[11] /NYM 97/ R. Nyman, D. Hegedus, B. Tomic, B. Lydell, “Reliability of Piping System Components. Framework for Estimating Failure Parameters from Service Data”, SKI Report 97:26, Swedish Nuclear Power Inspectorate, Stockholm, Sweden, December 1997.

![Tabella 1.1 Elenco dei Reattori Nucleari in servizio tra il 1992 e il 1998 nell’ex Unione Sovietica e nei Paesi dell’Europa Orientale [4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5634650.69214/4.892.188.814.116.1063/tabella-elenco-reattori-nucleari-servizio-unione-sovietica-orientale.webp)

![Tabella 1.2 Vantaggi e svantaggi legati all’impiego della procedura LBB “convenzionale” ed “alternativa” [9]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5634650.69214/6.892.185.807.135.698/tabella-vantaggi-svantaggi-legati-impiego-procedura-convenzionale-alternativa.webp)

![Figura 1.2 Diagramma di flusso della procedura LBB [9].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5634650.69214/7.892.193.823.407.1018/figura-diagramma-flusso-procedura-lbb.webp)

![Figura 1.3 Andamento delle superfici di frattura generate da fenomeni di fatica [8]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5634650.69214/8.892.242.760.862.1041/figura-andamento-superfici-frattura-generate-fenomeni-fatica.webp)

![Tabella 1.3 Elenco dei sistemi e dei componenti interni alla struttura di contenimento per i quali deve essere garantita la protezione da effetti dinamici legati alla rottura di una tubazione [10]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5634650.69214/14.892.187.835.243.996/tabella-componenti-struttura-contenimento-garantita-protezione-dinamici-tubazione.webp)