Capitolo 4 - CONFIGURAZIONE FINALE

4.1. Descrizione della macchina completa

Nel capitolo precedente si sono analizzati separatamente i diversi aspetti costruttivi in cui si è suddiviso il dispositivo stenditore; si sono quindi definite possibili soluzioni costruttive alternative per soddisfare le specifiche individuate nella fase della progettazione esposta nel Capitolo 2.

Nel capitolo 3 è stata svolta anche una comparazione tra le differenti soluzioni proposte in modo da definire le modalità realizzative considerate più idonee.

Nella tabella (4.1) sono riportati i dati caratteristici dello spreader per la stesura dei gropponi definiti tramite le analisi precedentemente svolte; mentre nella tabella (4.2) sono mostrati i dati relativi al dispositivo per la stesura delle mezzine.

VELOCITA' ANGOLARE PORTASATELLITE ωp rad/s 0,30

RAPPORTO DI TRASMISSIONE (ω3/ωp) i 2,22

PORZIONE ANGOLARE DELLA CAMERA ESPANDIBILE ANCORA OCCUPATA DALLA PELLE DOPO LA

COMPLETA ROTAZIONE DEL PORTASATELLITE δ

grad 0

VELOCITA' TANGENZIALE CAMERA ESPANDIBILE ω3 rad/s 0,71

VELOCITA' ANGOLARE CAMERA ESPANDIBILE vc m/min 10

VELOCITA' LINEARE FILI DEL TRASPORTATORE vfs m/min 11

DIAMETRO RULLO TRASPORTATORE DR mm 120

INTERASSE I mm 760

LARGHEZZA MINIMA PELLE Bmin mm 770

LUNGHEZZA MINIMA PELLE Lmin mm 900

DISTANZA ASSE DI ROTAZIONE PORTASATELLITE -

ASSE DI ROTAZIONE RULLO TRASPORTATORE s mm 305

DISTANZA VERTICALEASSE DI ROTAZIONE RULLO

TRASPORTATORE - ASSE PORTASATELLITE HS mm 170

DIAMETRO CAMERA ESPANDIBILE Dc mm 470

ANGOLO DI ROTAZIONE DEL PORTASATELLITE θ grad 90

LARGHEZZA MASSIMA PELLE Bmax mm 1600

GROPPONI

LUNGHEZZA MASSIMA PELLE Lmax mm 1800

Tabella 4.1 – Dati caratteristici Spreader (movimentazione gropponi)

DISTANZA VERTICALEASSE DI ROTAZIONE RULLO

TRASPORTATORE - ASSE PORTASATELLITE HS mm 170

DISTANZA ASSE DI ROTAZIONE PORTASATELLITE -

ASSE DI ROTAZIONE RULLO TRASPORTATORE s mm 300

VELOCITA' ANGOLARE PORTASATELLITE ωp rad/s 0,57

RAPPORTO DI TRASMISSIONE (ω3/ωp) i 2,34

ANGOLO DI ROTAZIONE DEL PORTASATELLITE θ grad 90

PORZIONE ANGOLARE DELLA CAMERA ESPANDIBILE ANCORA OCCUPATA DALLA PELLE DOPO LA

COMPLETA ROTAZIONE DEL PORTASATELLITE δ

grad 30

VELOCITA' TANGENZIALE CAMERA ESPANDIBILE ω3 rad/s 1,33

VELOCITA' ANGOLARE CAMERA ESPANDIBILE vc m/min 10

VELOCITA' LINEARE FILI DEL TRASPORTATORE vfs m/min 11

DIAMETRO RULLO TRASPORTATORE DR mm 120

DIAMETRO CAMERA ESPANDIBILE Dc mm 250

INTERASSE I mm 590

LARGHEZZA MINIMA PELLE Bmin mm 500

LARGHEZZA MASSIMA PELLE Bmax mm 1100

MEZZINE

LUNGHEZZA MASSIMA PELLE Lmax mm 2000

LUNGHEZZA MINIMA PELLE Lmin mm 1300

Tabella 4.2 – Dati caratteristici Spreader (movimentazione mezzine)

A causa delle dimensioni delle camere espandibili del prototipo (DC = 470 [mm]), le prove

sperimentali per la determinazione del valore da imporre a δ (porzione angolare della camera espandibile ancora occupata dalla pelle dopo la completa rotazione del portasatellite) sono valide solo per quanto riguarda la stesura delle pelli taglio quadro (gropponi); infatti le camere espandibili del dispositivo per la movimentazione delle mezzine hanno un diametro di 250 [mm] e non è quindi possibile utilizzare il prototipo per la determinazione del valore di δ.

Si può però ipotizzare che, a causa del minor diametro della camera (DC), e quindi della minor

superficie della sede che è in contatto con la pelle, sia necessario imporre un valore di δ maggiore rispetto a quello riscontrato tramite le prove svolte sul prototipo; si impone quindi a δ un valore di progetto di 30° (tabella 4.2).

Aver imposto il valore di δ non compromette la validità delle successive fasi di progetto, poiché un suo possibile aumento influenzerebbe solo il valore delle dimensioni minime delle pelli che possono essere movimentate con il dispositivo stenditore.

Figura 4.1 – Modello CAD spreader per la movimentazione dei gropponi

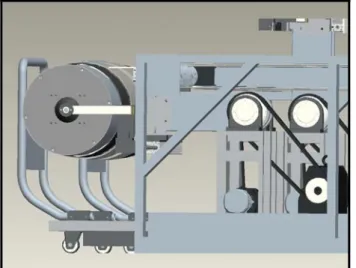

Nelle figure (4.1 – 4.2) viene mostrata la macchina completa progettata per eseguire la stesura delle pelli con la medesima sequenza operativa del prototipo (realizzato dal DIMNP dell’Università di Pisa) e capace di soddisfare le prestazioni richieste e le condizioni limitanti individuate nelle precedenti fasi progettuali.

Lo spreader può essere suddiviso in due gruppi fondamentali: Trasportatore a fili;

Gruppo stenditore.

Trasportatore a fili

Il telaio, su cui sono montati i rulli del trasportatore a fili, è costituito da travi profilate a sezione rettangolare 80 x 40 di spessore 3 [mm] saldate tra di loro, analoghe a quelle utilizzate per la realizzazione del telaio della stazione di verniciatura presente presso la conceria Ausonia.

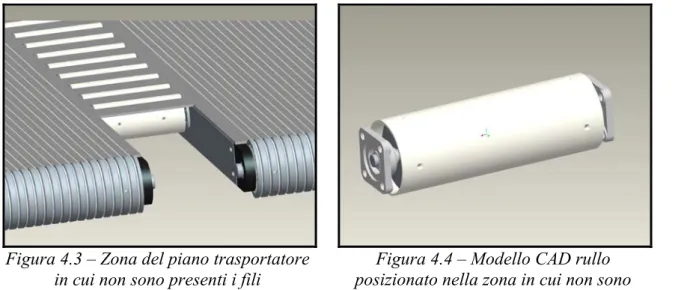

Per poter eseguire la stesura delle pelli, con dimensioni inferiori rispetto a quelle massime di riferimento, si è dovuto traslare in orizzontale l’asse di rotazione del portasatellite rispetto all’asse di rotazione del rullo trasportatore (s) (paragrafo 3.5.2); è quindi necessario realizzare il rullo del trasportatore suddiviso in quattro elementi distinti (Fig. 4.1 – 4.2) e questo fatto non permette di posizionare i fili su tutta la superficie del piano del trasportatore (Fig. 4.3).

Nelle zone dove non sono presenti i fili trasportatori è stato inserito un sistema a rulli (Fig. 4.4), i quali hanno le seguenti funzioni principali: ridurre l’attrito tra il piano del trasportatore e la pelle e sostenere quest’ultima, facilitandone quindi il trasporto da parte dei fili.

Figura 4.2 – Modello CAD spreader per la movimentazione delle mezzine

Figura 4.3 – Zona del piano trasportatore in cui non sono presenti i fili

Figura 4.4 – Modello CAD rullo posizionato nella zona in cui non sono

I rulli esterni del trasportatore sono sostenuti da una coppia di cuscinetti orientabili montati su due alberi di estremità (Fig. 4.5); l’albero A, tramite il supporto flangiato, è vincolato direttamente al telaio, mentre l’albero B è vincolato al telaio tramite una staffa (Fig. 4.5).

Il cuscinetto posizionato all’interno del supporto flangiato è un cuscinetto a Y con fissaggio mediante vie di pressione per facilitare il montaggio del sistema albero - cuscinetto.

Il cuscinetto orientabile a sfere (2307-E, SKF) montato sull’albero B è bloccato assialmente solo sull’anello interno, in modo da consentire all’albero piccoli spostamenti assiali.

RULLO RULLO TRASPORTATORE TRASPORTATORE ESTERNO ESTERNO ALBERO B ALBERO B ALBERO A ALBERO A SUPPORTO SUPPORTO FLANGIATO FLANGIATO STAFFA STAFFA TELAIO TELAIO TELAIO TELAIO SPREADER SPREADER RULLO RULLO TRASPORTATORE TRASPORTATORE ESTERNO ESTERNO ALBERO B ALBERO B ALBERO A ALBERO A SUPPORTO SUPPORTO FLANGIATO FLANGIATO STAFFA STAFFA TELAIO TELAIO TELAIO TELAIO SPREADER SPREADER

Figura 4.5 – Sezione rullo trasportatore esterno

I cuscinetti, orientabili a sfere (2307-E, SKF), che sorreggono il rullo interno del trasportatore sono montati su due alberi (A – B, Fig. 4.6) vincolati al telaio tramite due staffe (Fig. 4.6). Come nel rullo esterno, il cuscinetto montato sull’albero B è bloccato assialmente solo sull’anello interno, in modo da consentire piccoli spostamenti assiali dell’albero.

STAFFA STAFFA TELAIO TELAIO RULLO RULLO TRASPORTATORE TRASPORTATORE INTERNO INTERNO ALBERO B ALBERO B ALBERO A ALBERO A STAFFA STAFFA TELAIO TELAIO STAFFA STAFFA TELAIO TELAIO RULLO RULLO TRASPORTATORE TRASPORTATORE INTERNO INTERNO ALBERO B ALBERO B ALBERO A ALBERO A STAFFA STAFFA TELAIO TELAIO

Figura 4.6 – Sezione rullo trasportatore interno

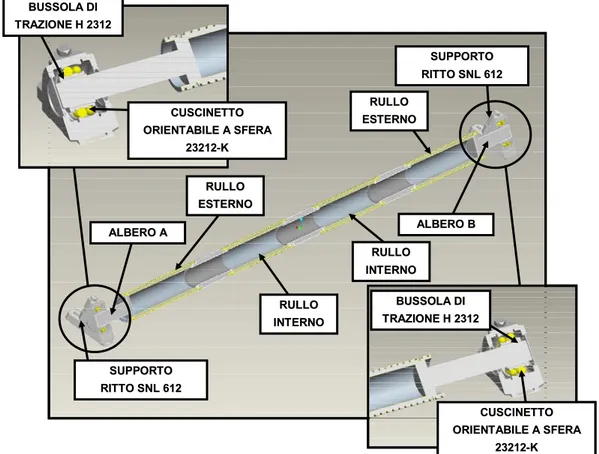

I rulli precedentemente mostrati sono folli, cioè sono messi in rotazione dai fili del trasportatore; i fili sono messi in movimento dalla rotazione del rullo motore (Fig. 4.7).

Per facilitare il montaggio e la realizzazione, il rullo motore è costituito da sette rulli di dimensione assiale più piccola, collegati tra di loro con quattro bulloni posizionati radialmente. La dimensione assiale totale del rullo deve essere tale da consentire il corretto posizionamento sui fili di due pelli taglio quadro con una larghezza massima (BBmax) di 1600 [mm]; mentre il diametro dei

rulli (Dr) è stato imposto uguale a 120 [mm] in modo da poter eseguire uno spostamento orizzontale

all’asse di rotazione del portasatellite (s) maggiore.

Sui due rulli esterni del trasportatore sono montati 38 fili di nylon, mentre su i due rulli centrali sono presenti 34 fili; in totale quindi sul piano del trasportatore sono posizionati 144 fili.

Per eseguire il dimensionamento dei cuscinetti si deve conoscere il valore della forza di tensionamento dei fili (TF). Attualmente, nelle macchine di processo presenti nelle concerie, i fili di

nylon sono messi in tensione manualmente; da informazioni acquisite, presso i costruttori delle stazioni di verniciatura presenti nella conceria Ausonia, si è potuto ipotizzare che la forza di tensionamento (TF) dei fili può assumere un valore massimo di 300 N.

La forza radiale totale (Fr) (escludendo il peso proprio dei rulli) che va a gravare su ogni

singolo cuscinetto è di 43,2 [kN]. RULLO RULLO INTERNO INTERNO ALBERO B ALBERO B SUPPORTO SUPPORTO RITTO SNL 612 RITTO SNL 612 SUPPORTO SUPPORTO RITTO SNL 612 RITTO SNL 612 ALBERO A ALBERO A RULLO RULLO INTERNO INTERNO RULLO RULLO ESTERNO ESTERNO RULLO RULLO ESTERNO ESTERNO CUSCINETTO CUSCINETTO ORIENTABILE A SFERA ORIENTABILE A SFERA 23212 23212--KK BUSSOLA DI BUSSOLA DI TRAZIONE H 2312 TRAZIONE H 2312 CUSCINETTO CUSCINETTO ORIENTABILE A SFERA ORIENTABILE A SFERA 23212 23212--KK BUSSOLA DI BUSSOLA DI TRAZIONE H 2312 TRAZIONE H 2312 RULLO RULLO INTERNO INTERNO ALBERO B ALBERO B SUPPORTO SUPPORTO RITTO SNL 612 RITTO SNL 612 SUPPORTO SUPPORTO RITTO SNL 612 RITTO SNL 612 ALBERO A ALBERO A RULLO RULLO INTERNO INTERNO RULLO RULLO ESTERNO ESTERNO RULLO RULLO ESTERNO ESTERNO CUSCINETTO CUSCINETTO ORIENTABILE A SFERA ORIENTABILE A SFERA 23212 23212--KK BUSSOLA DI BUSSOLA DI TRAZIONE H 2312 TRAZIONE H 2312 CUSCINETTO CUSCINETTO ORIENTABILE A SFERA ORIENTABILE A SFERA 23212 23212--KK BUSSOLA DI BUSSOLA DI TRAZIONE H 2312 TRAZIONE H 2312

Figura 4.7 – Sezione rullo trasportatore motore

Per sorreggere il rullo sono stati utilizzati due supporti ritti (SNL 612, SKF), in cui sono montati due cuscinetti orientabili a sfere con bussola di trazione (modello: 2312 K – H 2312); si è scelto di impiegare la tipologia orientabile in modo da evitare l’insorgere di sovraccarichi sui cuscinetti dovuti ad un loro errato montaggio.

Con l’ausilio della boccola di trazione (H 2313), vista la modesta entità dei carichi assiali (che possono essere considerati nulli), si facilita il posizionamento dei cuscinetti sull’albero senza la necessità di realizzare spallamenti su di esso.

La verifica della durata dei cuscinetti è stata eseguita secondo la procedura, indicata dal costruttore (SKF), e descritta nel paragrafo (4.2.3.5.).

Gruppo stenditore

Come si vede dalla figura (4.1) nel trasportatore a fili sono posizionati due gruppi stenditori, in modo da poter effettuare la stesura contemporanea di due pelli taglio quadro (gropponi), come realmente avviene nel processo produttivo; per quanto riguarda le mezzine, viste le loro dimensioni elevate e la loro forma irregolare, si esegue il posizionamento di una singola pelle sul trasportatore (Fig. 4.2).

A causa delle loro dimensioni, non è possibile montare contemporaneamente sul telaio dello spreader sia i dispositivi stenditori che movimentano le pelli taglio quadro, sia il dispositivo per la stesura delle mezzine; infatti lo spazio presente tra i due gruppi stenditori per i gropponi non è sufficiente per consentire il passaggio delle camere espandibili del gruppo stenditore per le mezzine. Il dispositivo per la stesura dei gropponi ha un peso complessivo (escluso i motoriduttori) di 82 [kg], mentre il peso del gruppo per la movimentazione delle mezzine ha un valore di 75 [kg]; non è possibile quindi eseguire manualmente la loro sostituzione.

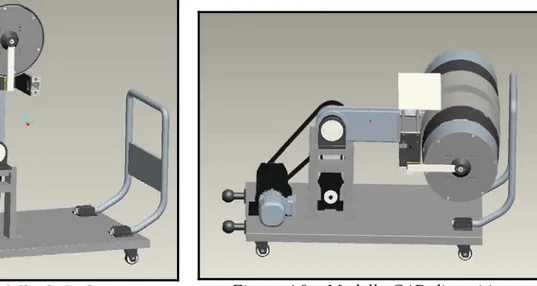

Per consentire di eseguire rapidamente ed in sicurezza le operazioni di posizionamento, i dispositivi stenditori sono stati montati su carrelli manuali (Fig. 4.8 – 4.9).

Figura 4.8 – Modello CAD dispositivo stenditore montato su carrello manuale

Figura 4.9 – Modello CAD dispositivo stenditore montato su carrello manuale

Sui carrelli sono posizionati anche i motoriduttori necessari per la rotazione del portasatellite e delle camere espandibili (Fig. 4.8 – 4.9).

Le ruote del carrello, realizzate in alluminio pressofuso con un rivestimento in poliuretano colato, hanno una capacità di carico di 200 [daN]; la presenza del supporto rotante permette di ottenere una buona manovrabilità di tutto il gruppo stenditore.

Le leve del carrello sono posizionate ad una altezza di 900 [mm], in modo da consentire una loro presa ergonomica da parte dell’operatore; come mostrato in figura (4.6) la presenza delle leve non impedisce la completa rotazione del portasatellite.

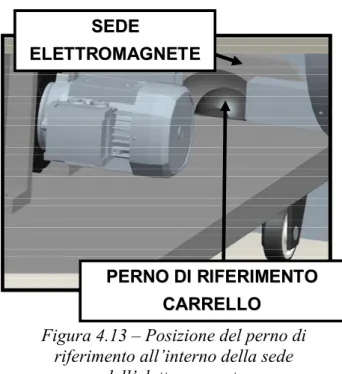

Nella parte frontale sono presenti due perni di riferimento (Fig. 4.8) per consentire il posizionamento ed il bloccaggio del carrello.

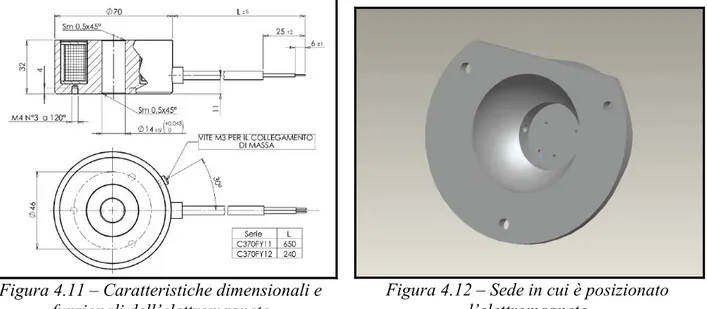

Il bloccaggio del carrello sul telaio del trasportatore a fili avviene tramite l’utilizzo di una coppia di elettromagneti (Fig. 4.10); ogni singolo elettromagnete (Fig. 4.11) è inserito in una apposita sede posizionata sul telaio (Fig. 4.12) ed è capace di realizzare una forza di ritenuta di 1270 [N]. ELETTROMAGNETE ELETTROMAGNETE SEDE SEDE ELETTROMAGNETE ELETTROMAGNETE TELAIO TELAIO TRASPORTATORE TRASPORTATORE A FILI A FILI ELETTROMAGNETE ELETTROMAGNETE SEDE SEDE ELETTROMAGNETE ELETTROMAGNETE TELAIO TELAIO TRASPORTATORE TRASPORTATORE A FILI A FILI

Figura 4.10 – Posizione degli elettromagneti nel telaio dello spreader

Figura 4.11 – Caratteristiche dimensionali e funzionali dell’elettromagnete

Figura 4.12 – Sede in cui è posizionato l’elettromagnete

SEDE SEDE ELETTROMAGNETE ELETTROMAGNETE PERNO DI RIFERIMENTO PERNO DI RIFERIMENTO CARRELLO CARRELLO SEDE SEDE ELETTROMAGNETE ELETTROMAGNETE PERNO DI RIFERIMENTO PERNO DI RIFERIMENTO CARRELLO CARRELLO

Figura 4.13 – Posizione del perno di riferimento all’interno della sede

dell’elettromagnete

Quando il perno di riferimento è posizionato correttamente all’interno della sede (Fig. 4.13), l’operatore attiva l’elettromagnete tramite un interruttore posizionato sulle leve del carrello; l’alimentazione dell’elettromagnete è possibile tramite sistema a cablaggio posizionato sul carrello e sul telaio.

Sia la parte finale del perno di riferimento, sia la superficie interna della sede dell’elettromagnete, hanno una forma sferica per consentire piccoli spostamenti del carrello (Fig. 4.8 – 4.13).

Per aiutare l’operatore, durante il posizionamento del gruppo stenditore, si sono montate sul telaio dello spreader delle guide come mostrate in figura (4.14); le guide posizionate sotto il piano del carrello (Fig. 4.15) scorrono sulle superfici esterne delle guide del telaio.

Figura 4.14 – Guide montate sul telaio della macchina

Figura 4.15 – Sistema di guide montate sotto il piano del carrello

Realizzando uno spostamento verticale dell’asse di rotazione del portasatellite rispetto all’asse di rotazione del rullo trasportatore (HS) (paragrafo 3.5.2.) (Fig. 4.16 – 4.17) si evita che vi sia un

dislivello tra la superficie laterale del portasatellite e il rullo con la conseguente formazione di pieghe nella zona centrale della pelle (problematica riscontrata durante le prove eseguite sul prototipo e descritta nel paragrafo 2.1.3.2.).

Figura 4.16 – Modello CAD in cui si mostra la posizione del portasatellite rispetto al rullo del

trasportatore

4.2. Completamento della progettazione della macchina

4.2.1. Scelta dei motori elettrici

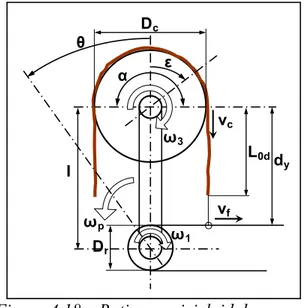

Il moto satellitare delle camere espandibili si realizza tramite l’ausilio di un rotismo epicicloidale combinatore; cioè un rotismo con due gradi libertà in cui sono presenti due ruote moventi (portasatellite e ruota 1, Fig. 4.18) e una ruota cedente (ruota 3, Fig. 4.18).

Sono necessari quindi due motori elettrici distinti, in modo da poter disaccoppiare la rotazione del portasatellite (ωp) rispetto alla rotazione della camera espandibile (ω3).

Non avendo la necessità di utilizzare motoriduttori con dimensioni ridotte, si sono scelti riduttori coassiali; i motori elettrici sono stati selezionati tra i motori asincroni trifase presenti nel catalogo della ditta costruttrice Bonfiglioli.

ω3 ωp dy L0d ω1 I Dc Dr θ ε α vf vc

Figura 4.18 – Rotismo epicicloidale camera espandibile

Procedura per il dimensionamento dei motoriduttori

La scelta dei motoriduttori è stata eseguita seguendo la procedura indicata nel manuale del costruttore dei motoriduttori presi in esame (Bonfiglioli); i dati di input necessari sono:

MR: coppia richiesta in uscita dal motoriduttore;

nR: numero di giri richiesto in uscita dal motoriduttore;

Come primo dato si deve definire la coppia di calcolo (Mc2) (formula 4.1), cioè il valore di

riferimento per selezionare il motoriduttore; è necessario quindi valutare l’entità del fattore di servizio (fs), che dipende da:

Zr: numero di avviamenti / ora;

h/d: numero di ore di funzionamento / giorno; K: fattore di accelerazione delle masse.

Il fattore di accelerazione delle masse (K) si ottiene dal rapporto tra il momento di inerzia delle masse comandate (Jc), riferito all’albero del motore e il momento di inerzia del motore (Jm).

Per determinare il numero di avviamenti /ora si è ipotizzato che per eseguire la stesura completa di una pelle sono necessari 10 secondi.

Conoscendo i tre fattori sopra elencati (Zr, h/d, K) si rileva il valore del fattore di servizio (fs)

tramite il grafico fornito dal costruttore, e quindi la coppia di calcolo (Mc2).

s R

c M f

M 2 = ⋅ (4.1)

Oltre alla coppia di calcolo (Mc2) si deve ricavare, tramite l’equazione (4.2) la potenza in entrata

(Pr1) che deve risultare minore o uguale alla potenza nominale del motoriduttore (Pn).

d R r n M P η ⋅ ⋅ = 9550 1 (4.2) dove:

n: numero di giri in uscita dal riduttore;

ηd: rendimento dinamico del riduttore (dipende dal numero degli stadi di riduzione).

Dopo avere selezionato il motoriduttore necessario per applicare al portasatellite la potenza necessaria alla rotazione delle camere espandibili, si è verificato che il carico radiale (Rc) che grava

sul sistema albero cuscinetti del riduttore sia compatibile con quanto indicato dal costruttore (Rn); il

carico radiale che agisce sull’albero del riduttore si determina con la formula (4.3).

d K M R R r c ⋅ ⋅ = 2000 (4.3) dove:

MR: coppia applicata all’albero del riduttore [N·m];

Kr: fattore moltiplicativo che dipende dal tipo di trasmissione utilizzata (per trasmissioni

a catena, Kr assume un valore uguale a 1;

Moto rotatorio portasatellite (ωp)

Per definire i dati di input per la scelta dei motori, si è determinato il momento resistente (MR),

dei vari componenti che realizzano le camere espandibili, rispetto all’asse di rotazione del portasatellite.

Il momento resistente alla rotazione (MR) si ottiene sommando, al momento resistente statico

(MS), il momento resistente dovuto alla inerzia delle camere rispetto all’asse di rotazione del

portasatellite (MI).

Tramite un foglio di calcolo Excel, imponendo che il portasatellite raggiunga la velocità angolare ωp in 1 secondo, si determinano i momenti motori da applicare al portasatellite, sia per il

dispositivo per la stesura dei gropponi, sia per quello preposto alla movimentazione delle mezzine (i valori dei momenti resistenti MR sono riportati nelle tabelle 4.3 – 4.4).

MOMENTO RESISTENTE TOTALE MR N·m 685

MOMENTO RESISTENTE D'INERZIA MI N·m 34

GROPPONI

MOMENTO RESISTENTE STATICO MS N·m 651

Tabella 4.3 – Momenti resistenti (dispositivo gropponi)

MOMENTO RESISTENTE TOTALE MR N·m 447

MOMENTO RESISTENTE D'INERZIA MI N·m 32

GROPPONI

MOMENTO RESISTENTE STATICO MS N·m 415

Tabella 4.4 – Momenti resistenti (dispositivo mezzine)

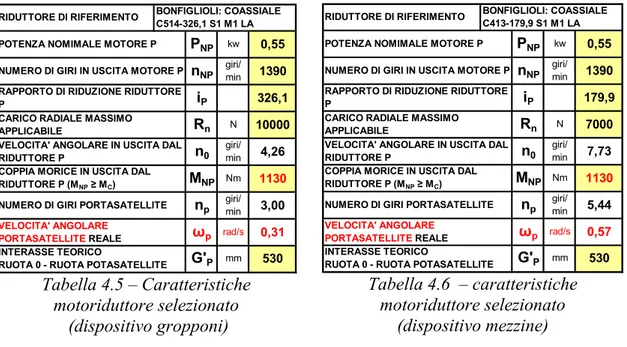

Dopo aver eseguito il dimensionamento precedentemente indicato si sono scelti i seguenti motoriduttori:

Gropponi: motoriduttore coassiale C514, con motore elettrico trifase a 4 coppie polari (BN80-A4);

Mezzine: motoriduttore coassiale C413, con motore elettrico trifase a 4 coppie polari (BN80-A4).

I dati riguardanti le caratteristiche dei motoriduttori selezionati sono riportati nelle tabelle (4.5 – 4.6), mentre i dati di input per il dimensionamento sono indicati nelle tabelle (4.7 – 4.8).

N 10000

CARICO RADIALE MASSIMO APPLICABILE

RAPPORTO DI RIDUZIONE RIDUTTORE

P iP 326,1

NUMERO DI GIRI IN USCITA MOTORE P nNP giri/min 1390

POTENZA NOMIMALE MOTORE P PNP kw 0,55

RIDUTTORE DI RIFERIMENTO BONFIGLIOLI: COASSIALE C514-326,1 S1 M1 LA rad/s 0,31 VELOCITA' ANGOLARE PORTASATELLITE RE ωp 1130 np giri/min 3,00 ALE

VELOCITA' ANGOLARE IN USCITA DAL RIDUTTORE P

MNP Nm

n0 giri/min 4,26 Rn

NUMERO DI GIRI PORTASATELLITE COPPIA MORICE IN USCITA DAL RIDUTTORE P (MNP ≥ MC)

INTERASSE TEORICO

RUOTA 0 - RUOTA POTASATELLITE G'P mm 530

Tabella 4.5 – Caratteristiche motoriduttore selezionato

(dispositivo gropponi)

INTERASSE TEORICO

RUOTA 0 - RUOTA POTASATELLITE G'P mm 530

VELOCITA' ANGOLARE

PORTASATELLITE RE ωp rad/s 0,57

1130

ALE

NUMERO DI GIRI PORTASATELLITE np giri/min 5,44

COPPIA MORICE IN USCITA DAL

RIDUTTORE P (MNP ≥ MC) MNP Nm

VELOCITA' ANGOLARE IN USCITA DAL

RIDUTTORE P n0

giri/ min 7,73

CARICO RADIALE MASSIMO

APPLICABILE Rn N 7000

RAPPORTO DI RIDUZIONE RIDUTTORE

P iP 179,9

NUMERO DI GIRI IN USCITA MOTORE P nNP giri/

min 1390

RIDUTTORE DI RIFERIMENTO BONFIGLIOLI: COASSIALEC413-179,9 S1 M1 LA

POTENZA NOMIMALE MOTORE P PNP kw 0,55

Tabella 4.6 – caratteristiche motoriduttore selezionato

Moto rotatorio camere espandibili (ω3)

Il momento resistente alla rotazione (MR) delle camere espandibili è dovuto alla inerzia delle

camere rispetto al proprio asse (MI).

Tramite un foglio di calcolo Excel, imponendo che le camere raggiungano la velocità angolare

ω3 in 1 secondo, si determinano i momenti motori da applicare, sia per il dispositivo per la stesura

dei gropponi, sia per quello preposto alla movimentazione delle mezzine.

Per tenere conto anche del momento resistente dovuto all’attrito dei cuscinetti, si aumenta del 10% il valore di MR.

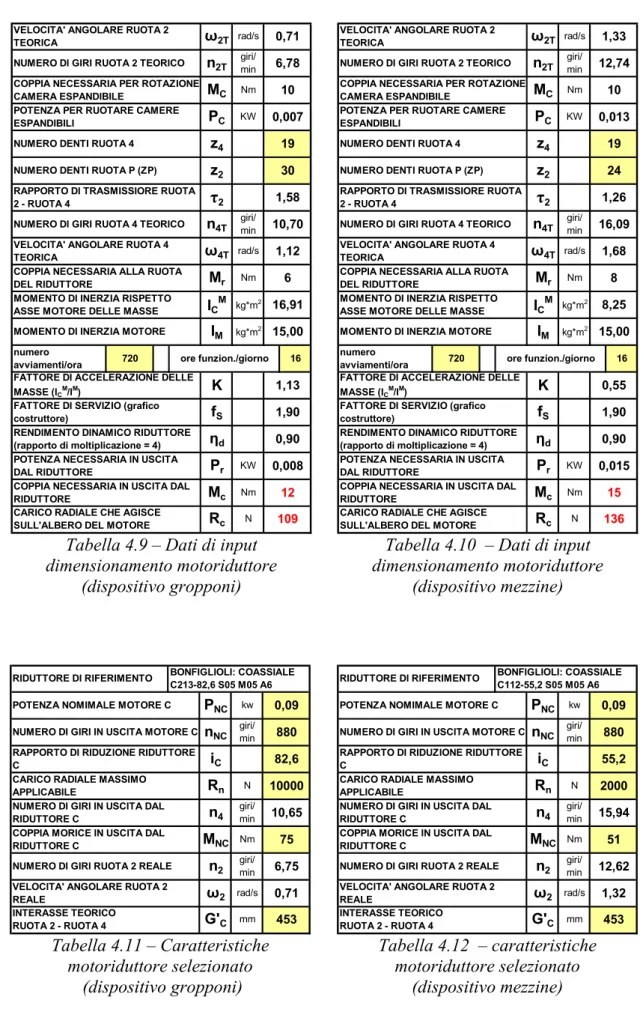

Dopo aver eseguito il dimensionamento precedentemente indicato, si sono scelti i seguenti motoriduttori:

Gropponi: motoriduttore coassiale C213, con motore elettrico trifase a 6 coppie polari (BN63-A6);

Mezzine: motoriduttore coassiale C112, con motore elettrico trifase a 6 coppie polari (BN63-A6).

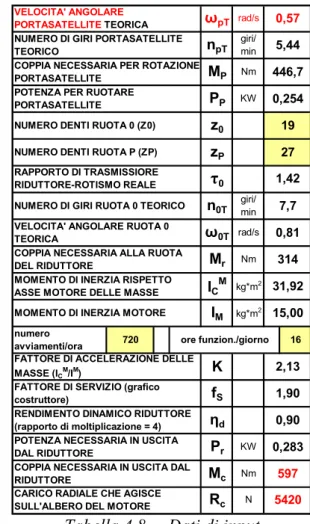

I dati di input per la progettazione e quelli riguardanti le caratteristiche dei motoriduttori selezionati sono riportati rispettivamente nelle tabelle (4.9 – 4.10) e nelle tabelle (4.11 – 4.12).

CARICO RADIALE CHE AGISCE

SULL'ALBERO DEL MOTORE Rc N 8316

VELOCITA' ANGOLARE

PORTASATELLITE TE ωpT rad/s 0,32

916

COPPIA NECESSARIA PER ROTAZIONE

PORTASATELLITE MP Nm

NUMERO DI GIRI RUOTA 0 TEORICO VELOCITA' ANGOLARE RUOTA 0 TEORICA

ORICA

685,4

NUMERO DI GIRI PORTASATELLITE

TEORICO npT giri/ min 3,05 n0T giri/min 4,3 1,42 ω0T rad/s 0,45

NUMERO DENTI RUOTA 0 (Z0) z0 19

zP 27

τ0 NUMERO DENTI RUOTA P (ZP)

RAPPORTO DI TRASMISSIORE RIDUTTORE-ROTISMO REALE POTENZA PER RUOTARE

PORTASATELLITE PP KW 0,219

MOMENTO DI INERZIA RISPETTO

ASSE MOTORE DELLE MASSE ICM kg*m2 63,76

MOMENTO DI INERZIA MOTORE IM kg*m2 15,00

COPPIA NECESSARIA IN USCITA DAL

RIDUTTORE Mc Nm

POTENZA NECESSARIA IN USCITA

DAL RIDUTTORE Pr KW 0,243

RENDIMENTO DINAMICO RIDUTTORE

(rapporto di moltiplicazione = 4) ηd 0,90 FATTORE DI SERVIZIO (grafico

costruttore) fS 1,90

numero

avviamenti/ora 720 ore funzion./giorno 16

FATTORE DI ACCELERAZIONE DELLE

MASSE (ICM/IM) K 4,25

COPPIA NECESSARIA ALLA RUOTA

DEL RIDUTTORE Mr Nm 482

Tabella 4.7 – Dati di input dimensionamento motoriduttore

(dispositivo gropponi)

CARICO RADIALE CHE AGISCE

SULL'ALBERO DEL MOTORE Rc N 5420

597

VELOCITA' ANGOLARE

PORTASATELLITE TE ωpT rad/s 0,57

COPPIA NECESSARIA IN USCITA DAL

RIDUTTORE Mc Nm

POTENZA NECESSARIA IN USCITA

DAL RIDUTTORE Pr KW 0,283

RENDIMENTO DINAMICO RIDUTTORE

(rapporto di moltiplicazione = 4) ηd 0,90 FATTORE DI SERVIZIO (grafico

costruttore) fS 1,90

16 FATTORE DI ACCELERAZIONE DELLE

MASSE (ICM/IM) K 2,13

numero

avviamenti/ora 720 ore funzion./giorno

MOMENTO DI INERZIA MOTORE IM kg*m2 15,00

MOMENTO DI INERZIA RISPETTO

ASSE MOTORE DELLE MASSE ICM kg*m2 31,92 COPPIA NECESSARIA ALLA RUOTA

DEL RIDUTTORE Mr Nm 314

VELOCITA' ANGOLARE RUOTA 0

TEORICA ω0T rad/s 0,81

NUMERO DI GIRI RUOTA 0 TEORICO n0T giri/

min 7,7

RAPPORTO DI TRASMISSIORE

RIDUTTORE-ROTISMO REALE τ0 1,42

NUMERO DENTI RUOTA P (ZP) zP 27

NUMERO DENTI RUOTA 0 (Z0) z0 19

POTENZA PER RUOTARE

PORTASATELLITE PP KW 0,254

giri/ min 5,44

COPPIA NECESSARIA PER ROTAZIONE

PORTASATELLITE MP Nm 446,7

ORICA NUMERO DI GIRI PORTASATELLITE

TEORICO npT

Tabella 4.8 – Dati di input dimensionamento motoriduttore

CARICO RADIALE CHE AGISCE

SULL'ALBERO DEL MOTORE Rc N 109

12

COPPIA NECESSARIA PER ROTAZIONE

CAMERA ESPANDIBILE MC Nm 10

VELOCITA' ANGOLARE RUOTA 2

TEORICA ω2T rad/s

POTENZA PER RUOTARE CAMERE

ESPANDIBILI PC KW 0,007

RAPPORTO DI TRASMISSIORE RUOTA

2 - RUOTA 4 τ2 1,58

VELOCITA' ANGOLARE RUOTA 4 TEORICA

n4T

rad/s 1,12

NUMERO DI GIRI RUOTA 4 TEORICO

NUMERO DENTI RUOTA 4 z4 19

ω4T

giri/ min 10,70 z2

NUMERO DI GIRI RUOTA 2 TEORICO n2T giri/min 6,78 0,71

30

NUMERO DENTI RUOTA P (ZP)

COPPIA NECESSARIA ALLA RUOTA

DEL RIDUTTORE Mr Nm 6

MOMENTO DI INERZIA RISPETTO

ASSE MOTORE DELLE MASSE ICM kg*m2 16,91

MOMENTO DI INERZIA MOTORE IM kg*m2 15,00

16 FATTORE DI ACCELERAZIONE DELLE

MASSE (ICM/IM) K 1,13

numero

avviamenti/ora 720 ore funzion./giorno

FATTORE DI SERVIZIO (grafico

costruttore) fS 1,90

RENDIMENTO DINAMICO RIDUTTORE

(rapporto di moltiplicazione = 4) ηd 0,90 POTENZA NECESSARIA IN USCITA

DAL RIDUTTORE Pr KW 0,008

COPPIA NECESSARIA IN USCITA DAL

RIDUTTORE Mc Nm

CARICO RADIALE CHE AGISCE

SULL'ALBERO DEL MOTORE Rc N 136

15

COPPIA NECESSARIA IN USCITA DAL

RIDUTTORE Mc Nm

POTENZA NECESSARIA IN USCITA

DAL RIDUTTORE Pr KW 0,015

RENDIMENTO DINAMICO RIDUTTORE

(rapporto di moltiplicazione = 4) ηd 0,90 FATTORE DI SERVIZIO (grafico

costruttore) fS 1,90

16 FATTORE DI ACCELERAZIONE DELLE

MASSE (ICM/IM) K 0,55

numero

avviamenti/ora 720 ore funzion./giorno

MOMENTO DI INERZIA MOTORE IM kg*m2 15,00

MOMENTO DI INERZIA RISPETTO

ASSE MOTORE DELLE MASSE ICM kg*m2 8,25 COPPIA NECESSARIA ALLA RUOTA

DEL RIDUTTORE Mr Nm 8

VELOCITA' ANGOLARE RUOTA 4

TEORICA ω4T rad/s 1,68

NUMERO DI GIRI RUOTA 4 TEORICO n4T giri/

min 16,09

RAPPORTO DI TRASMISSIORE RUOTA

2 - RUOTA 4 τ2 1,26

NUMERO DENTI RUOTA P (ZP) z2 24

NUMERO DENTI RUOTA 4 z4 19

POTENZA PER RUOTARE CAMERE

ESPANDIBILI PC KW 0,013

COPPIA NECESSARIA PER ROTAZIONE

CAMERA ESPANDIBILE MC Nm 10

NUMERO DI GIRI RUOTA 2 TEORICO n2T giri/min 12,74

VELOCITA' ANGOLARE RUOTA 2

TEORICA ω2T rad/s 1,33

Tabella 4.9 – Dati di input dimensionamento motoriduttore

(dispositivo gropponi)

Tabella 4.10 – Dati di input dimensionamento motoriduttore

(dispositivo mezzine)

Rn N 10000 CARICO RADIALE MASSIMO

APPLICABILE

RAPPORTO DI RIDUZIONE RIDUTTORE

C iC 82,6

NUMERO DI GIRI IN USCITA MOTORE C nNC giri/min 880

POTENZA NOMIMALE MOTORE C PNC kw 0,09

VELOCITA' ANGOLARE RUOTA 2

REALE ω2 rad/s 0,71

INTERASSE TEORICO

RUOTA 2 - RUOTA 4 G'C mm 453

75

NUMERO DI GIRI IN USCITA DAL

RIDUTTORE C n4 giri/min

BONFIGLIOLI: COASSIALE C213-82,6 S05 M05 A6

COPPIA MORICE IN USCITA DAL RIDUTTORE C

RIDUTTORE DI RIFERIMENTO

NUMERO DI GIRI RUOTA 2 REALE n2 giri/min 6,75 10,65

MNC Nm

INTERASSE TEORICO

RUOTA 2 - RUOTA 4 G'C mm 453

VELOCITA' ANGOLARE RUOTA 2

REALE ω2 rad/s 1,32

NUMERO DI GIRI RUOTA 2 REALE n2 giri/min 12,62

COPPIA MORICE IN USCITA DAL

RIDUTTORE C MNC Nm 51

NUMERO DI GIRI IN USCITA DAL

RIDUTTORE C n4 giri/min 15,94

CARICO RADIALE MASSIMO

APPLICABILE Rn N 2000

RAPPORTO DI RIDUZIONE RIDUTTORE

C iC 55,2

NUMERO DI GIRI IN USCITA MOTORE C nNC giri/min 880

RIDUTTORE DI RIFERIMENTO BONFIGLIOLI: COASSIALE C112-55,2 S05 M05 A6

POTENZA NOMIMALE MOTORE C PNC kw 0,09

Tabella 4.12 – caratteristiche motoriduttore selezionato (dispositivo mezzine) Tabella 4.11 – Caratteristiche motoriduttore selezionato (dispositivo gropponi)

Moto rotatorio rullo trasportatore

Per definire il momento resistente alla rotazione del rullo del trasportatore a fili, si deve tener conto, oltre che dell’inerzia dei rulli, anche del momento resistente generato dall’attrito dei cuscinetti e del momento necessario affinché i cuscinetti lascino la condizione statica e comincino a ruotare.

Questi aspetti, che generalmente possono essere considerati trascurabili, in questo caso devono essere analizzati visto il carico radiale a cui sono sottoposti i cuscinetti.

Si deve considerare anche la necessità che al rullo trasportatore sia applicata una coppia tale da poter mettere in rotazione anche i rulli folli tramite i fili di nylon.

Vista la analogia dimensionale e di prestazione richiesta, tra il trasportatore a fili della macchina di processo ed il trasportatore a fili dello spreader, si è ritenuto di utilizzare, per applicare il moto rotatorio al rullo motore, una tipologia di motoriduttore simile a quella presente nella stazione di verniciatura analizzata presso la conceria Ausonia (riduttore: WR 75_37.5, motore elettrico trifase a 4 coppie polari (BN90LA-4)).Le caratteristiche del motoriduttore sono elencate di seguito:

Potenza erogata dal motore: 1,5 [kW]; Rapporto di riduzione riduttore: 37.5; Coppia in uscita dal riduttore: 280 [Nm];

4.2.2. Dimensionamento delle trasmissioni a catena

Per trasmettere il moto rotatorio dai motoriduttori, precedentemente dimensionati, si utilizzano catene di trasmissione a rulli a passo corto, definite secondo quanto riportato nella norma UNI 7484; si è scelto di utilizzare catene a rulli, anziché catene a bussola, per avere una bassa sensibilità all’usura.

Nella figura (4.19) sono mostrate le catene che sono state dimensionate seguendo la procedura standardizzata indicata nel manuale del costruttore delle catene (RENOLD):

Catena (A): trasmette il moto dalla ruota dentata (0), solidale all’albero del motoriduttore P, alla ruota dentata (p) montata sul portasatellite (Fig. 4.20);

Catena (B): trasmette il moto dalla ruota (4), solidale all’albero del motoriduttore C, alla ruota dentata (2) calettata (tramite linguetta) sull’albero inferiore (Fig. 4.20);

Catena (C): trasmette il moto dalla ruota (1), calettata sull’albero inferiore (tramite linguetta), alla ruota (3) solidale all’albero superiore, su cui sono montate le camere espandibili (Fig. 4.20). CATENA (A) CATENA (A) CATENA (C) CATENA (C) CATENA (B) CATENA (B) MOTORE P MOTORE P MOTORE C MOTORE C CATENA (A) CATENA (A) CATENA (C) CATENA (C) CATENA (B) CATENA (B) MOTORE P MOTORE P MOTORE C MOTORE C

Figura 4.19 – Modello CAD sistemi di trasmissione del moto rotatorio

RUOTA (3)

RUOTA (3)

RUOTA (1)

RUOTA (1)

RUOTA (0)

RUOTA (0) RUOTA (4)RUOTA (4)

RUOTA (2)

RUOTA (2) RUOTA (p)RUOTA (p)

RUOTA (3)

RUOTA (3)

RUOTA (1)

RUOTA (1)

RUOTA (0)

RUOTA (0) RUOTA (4)RUOTA (4)

RUOTA (2)

RUOTA (2) RUOTA (p)RUOTA (p)

Figura 4.20– Modello CAD sistemi di trasmissione del moto rotatorio

Procedura per il dimensionamento delle catene di trasmissione

I dati di partenza necessari per il dimensionamento delle catena sono: P: potenza da trasmettere [kW];

n1: numero di giri della ruota motrice [giri/min];

i: rapporto di trasmissione tra la ruota condotta e la ruota motrice; I: interasse tra la ruota motrice e la ruota condotta [mm].

Per poter definire le dimensioni caratteristiche della catena, deve essere determinata, tramite la formula (4.4), la potenza corretta che la catena deve trasmettere (Pc).

2 1 f f P Pc = ⋅ ⋅ (4.4) dove:

f1: fattore correttivo che dipende dal tipo di motore, dalla macchina operatrice e dalle

condizioni di lavoro (nel nostro caso si prende come valore di riferimento 1,4, che corrisponde alle seguenti condizioni: motore elettrico trifase, convogliatore e condizioni normali di utilizzo);

f2: fattore correttivo che può essere ottenuto dalla formula (4.5).

1 2 19 z f = (4.5) dove:

z1: numero di denti della ruota motrice.

Per evitare che si verifichi l’effetto poligonale e quindi la non uniformità del rapporto di trasmissione, si impone che, come richiede la procedura, il numero dei denti della ruota motrice (z1)

sia uguale a 19 (la procedura consiglia di utilizzare ruote con z1 ≥ 19); in questo modo il fattore

correttivo (f2) assume il valore 1.

Tramite il valore della potenza corretta (Pc) ed il numero di giri della ruota motrice (n1) si può

rilevare, dal grafico fornito dal costruttore (Fig. 4.21, nel riquadro è mostrata la zona che realmente è stata utilizzata per il dimensionamento delle catene), la tipologia di guida da utilizzare; per tipologia di guida si intende il numero di catene da utilizzare ed il passo (p) delle catene.

Nel grafico mostrato in figura (4.21) è indicato anche il metodo con cui eseguire la lubrificazione della catena.

Dopo aver rilevato il passo della catena (p), conoscendo l’interasse (I) ed il rapporto di trasmissione (i), utilizzando la formula (4.6), si determina la lunghezza della catena (Lc) (tramite la

formula (4.6) la lunghezza è misurata in numero di passi); la lunghezza della catena deve essere approssimata per eccesso in modo da avere un numero intero di maglie (passi della catena).

I p p z z p I z z Lc ⋅ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⋅ − + ⋅ + + = 2 1 2 2 1 2 2 2 (4.6)

Conoscendo la lunghezza della catena (Lc), si ricava la dimensione dell’interasse reale (Ic)

(formula 4.7); per evitare che ci siano meno di 6 denti in presa sulla ruota, si deve garantire che il numero di maglie, con cui è realizzato l’interasse, sia un valore compreso tra 30 e 50.

(

)

(

)

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ − − − − ⋅ + − − ⋅ ⋅ = 2 1 2 2 1 2 1 2 88 , 3 2 2 8 L z z L z z z z p Ic c c π (4.7)Dopo aver definito le caratteristiche dimensionali della catena si esegue la verifica a rottura e ad usura.

È necessario, come prima cosa, determinare la velocità periferica della catena (v) (formula 4.8), con la quale, tramite la equazione (4.9), si ricava il tiro utile della catena (Tc) e la forza centrifuga

(Fc) (formula 4.10). ] / [ 60000 1 1 n p m s z v= ⋅ ⋅ = (4.8) ] [N v P T c c = = (4.9) ] [ 2 N v m Fc = ⋅ = (4.10) dove:

m: massa della catena per unità di lunghezza [kg/m], (valore che è indicato nelle tabelle del costruttore).

Confrontando il carico totale (C), che si ottiene sommando il tiro utile (Tc) e la forza centrifuga

(Fc), con il carico limite di rottura (Cr) della catena, si ottiene il coefficiente di sicurezza (C.S.) della

catena per quanto riguarda la verifica a rottura (formula 4.11). Il carico limite di rottura (Cr) è

indicato nella tabella del costruttore; si deve ottenere un coefficiente di sicurezza (C.S.) maggiore o uguale a 7 per poter considerare la catena verificata a rottura.

La verifica ad usura si esegue confrontando il valore della pressione sui rulli (pmax) della catena,

ottenuto tramite la formula (4.11), e la pressione massima ammissibile (pr) indicata dal costruttore;

2 max 3 d b C p ⋅ ⋅ = (4.11) dove:

d: diametro rullo catena (tabella costruttore);

b2: larghezza esterna della maglia interna della catena (tabella costruttore).

Nella tabella (4.13) sono riportati i risultati ottenuti eseguendo la procedura di dimensionamento sopra descritta.

POTENZA DA TRASMETTERE P KW 0,219 POTENZA DA TRASMETTERE P KW 0,007 POTENZA DA TRASMETTERE P KW 0,007 TIPOLOGIA DI CATENA SCELTA 08B-1 CATENA A RULLI A PASSO CORTO VELOCITA' PERIFERICA CATENA

RAPPORTO DI TRASMISSIONE REALE

(Z1/Z3) τ1

vc m/s 0,03 NUMERO DENTI RUOTA 3 (Z3)

Kg/m 1,20

NUMERO DENTI RUOTA 2

POTENZA CORRETTA PER IL

DIMENSIOANMENTO CATENA PC KW 0,010 Wc N 17800 12B-3 CATENA A RULLI A PASSO CORTO VELOCITA' PERIFERICA CATENA 19,050

CARICO DI ROTTURA CATENA Cr N

POTENZA DI RIFERIMENTO (ABACO) Pc* KW

POTENZA CORRETTA PER IL DIMENSIOANMENTO CATENA POTENZA DI RIFERIMENTO (ABACO) Pc* KW 0,01 0,01

TIPOLOGIA DI CATENA SCELTA TIPOLOGIA DI CATENA SCELTA 08B-1 CATENA A RULLI A PASSO CORTO PESO CATENA N 364 mm2 48,85 28,97 (30≤NC≤50) (30≤NC≤50) 61,50 (C.S.≥6) 7,28 1,26 21,09 (C.S.≥6) 30,00 20,00 (30≤NC≤50) 36,71 (C.S.≥6) 76,81 0,80 20,00 288,49 77,2

DIAMETRO PRIMITIVO RUOTA 4 DIAMETRO PRIMITIVO RUOTA 2

NUMERO DI PASSI CATENA

KW 0,307 PC vc m/s 0,0257 0,72 86800 139,9 mm

CARICO DI ROTTURA CATENA Cr PASSO CATENA (dato indicato nel

prospetto I della norma UNI) pc mm 12,700 CARICO DI ROTTURA CATENA Cr N 17800

PASSO CATENA (dato indicato nel

prospetto I della norma UNI) pc mm PASSO CATENA (dato indicato nel

prospetto I della norma UNI) pc mm 12,700

NUMERO DI PASSI CATENA N'p

1763

LUNGHEZZA CATENA Lc' mm

139 NUMERO DI PASSI CATENA N'p

Lc' mm 1499 LUNGHEZZA CATENA

PESO CATENA Wc Kg/m 1,20 Wc Kg/m 4,30

DIAMETRO RULLO CATENA

NUMERO DI PASSI CATENA AGGIUSTATA PESO CATENA 79 81 Np mm 12,07

DIAMETRO PRIMITIVO RUOTA 0 Dp0

mm 1543

LUNGHEZZA CATENA Lc mm 1803,4 LUNGHEZZA CATENA Lc mm 1244,6

NUMERO DI PASSI CATENA

AGGIUSTATA Np 142 z3 19

NUMERO DENTI RUOTA 0 (Z0)

19

z2

19

NUMERO DENTI RUOTA 4 z4 z0 19

INTERASSE REALE Ic mm 781

NUMERO DENTI RUOTA 1 (Z1) z1

mm 552

NUMERO DENTI RUOTA P (ZP) zP 27

INTERASSE REALE Ic LUNGHEZZA CATENA Lc

1,00 RAPPORTO DI TRASMISSIONE REALE (ZP/Z0) τ0 1,42

NUMERO PASSI INTERASSE

Nc d mm 8,51

NUMERO PASSI INTERASSE

Nc DIAMETRO PRIMITIVO RUOTA 3 Dp3 mm

FORZA STATICA Tc

DIAMETRO RULLO CATENA d DIAMETRO RULLO CATENA d mm 8,51

FORZA STATICA Tc N 11926

LARGHEZZA ESTERNA DELLA

MAGLIA INTERNA b2 mm 11,30 LARGHEZZA ESTERNA DELLA MAGLIA INTERNA b2 mm 15,62

FORZA CENTRIFUGA Fr FORZA CENTRIFUGA Fr N 0,001 FORZA CENTRIFUGA Fr N 0,002

FATTORE DI SERVIZIO f1 f1 1,4 FATTORE DI SERVIZIO f1 f1 1,4

C.S.

FATTORE DI SERVIZIO f2 f2 1,000

FORZA STATICA TOTALE C FORZA STATICA TOTALE C N

C.S. COEFFICIENTE DI SICUREZZA VERIFICA STATICA

FATTORE DI SERVIZIO f2 f2 1,000 De2 mm FATTORE DI SERVIZIO f2 Dp4 mm 121,5 mm2 Dp2 126,3 DeP mm LARGHEZZA RUOTA P BP 565,60 mm 115,7 N 11926 N 0,003 mm

DIAMETRO ESTERNO RUOTA 3 De3 mm 82,0

DIAMETRO ESTERNO RUOTA 4 De4

mm

364

DIAMETRO ESTERNO RUOTA 2

LARGHEZZA RUOTA 4 B4 VELOCITA' PERIFERICA

CATENA vc

DIAMETRO ESTERNO RUOTA 0 De0 mm 123,9

PRESSIONE MEDIA SUI RULLI pmax MPa AREA DI LAVORO A

PRESSION MAX AMMISSIBILE

(dato fornito dal costruttore)

DIAMETRO PRIMITIVO RUOTA 1 Dp1 mm

PRESSIONE MEDIA SUI RULLI pmax MPa AREA DI LAVORO A COEFFICIENTE DI SICUREZZA VERIFICA STATICA

DIAMETRO ESTERNO RUOTA 1 De1

DIAMETRO PRIMITIVO RUOTA P DpP

mm 82,0

77,2 mm 77,2

DIAMETRO ESTERNO RUOTA P

TIPO DI LUBRIFICAZIONE MANUALE

MPa

pr MPa

MANUALE

PRESSION MAX AMMISSIBILE

(dato fornito dal costruttore) pr

70,0 LARGHEZZA RUOTA 1 B1 mm 28,0 LARGHEZZA RUOTA 2 B2 mm 28,0 B0 mm 70,0 giri/ min 4,26 f2 1,000 LARGHEZZA RUOTA 3 B3 mm 28,0 mm 30,0

POTENZA DI RIFERIMENTO (ABACO) Pc* KW

148,1

TIPO DI LUBRIFICAZIONE CATALOGO COSTRUTTORE RENOLD

NORMATIVA UTILIZZATA PER IL

DIMENSIONAMENTO UNI 7484-75 CATALOGO COSTRUTTORE RENOLD

LARGHEZZA RUOTA 0

CATENA DI TRASMISSIONE Ruota1 - Ruota3 CATENA DI TRASMISSIONE Ruota2 - Ruota4

VELOCITA' ANGOLARE IN USCITA DAL RIDUTTORE P n0 NORMATIVA UTILIZZATA PER IL

DIMENSIONAMENTO UNI 7484-75 CATALOGO COSTRUTTORE RENOLD

NORMATIVA UTILIZZATA PER IL

DIMENSIONAMENTO UNI 7484-75

30

RAPPORTO DI TRASMISSIONE REALE

(Z1/Z3) τ2 1,58

FATTORE DI SERVIZIO f1 f1 1,4

82,0

POTENZA CORRETTA PER IL

DIMENSIOANMENTO CATENA PC KW 0,010

10,65

LARGHEZZA ESTERNA DELLA

MAGLIA INTERNA b2 mm 11,30

m/s 0,04

LUNGHEZZA CATENA Lc' mm 1218

N'p 96 NUMERO DI PASSI CATENA

AGGIUSTATA Np 98

INTERASSE REALE Ic mm 466

NUMERO PASSI INTERASSE

Nc

FORZA STATICA Tc N 232

FORZA STATICA TOTALE C N 232

COEFFICIENTE DI SICUREZZA

VERIFICA STATICA C.S.

AREA DI LAVORO A mm2 288,49

PRESSIONE MEDIA SUI RULLI

pr

MPa

PRESSION MAX AMMISSIBILE

(dato fornito dal costruttore)

pmax

MPa

TIPO DI LUBRIFICAZIONE MANUALE

CATENA DI TRASMISSIONE Ruota0 - RuotaP

NUMERO DI GIRI RUOTA 1 REALE n1 giri/

min 6,78

NUMERO DI GIRI IN USCITA DAL

RIDUTTORE C n4 giri/min

4.2.3. Verifiche

4.2.3.1. Premessa

Per quanto riguarda la verifica dei componenti, in questa fase della progettazione, si è ritenuto di eseguire l’analisi solo dei particolari la cui forma e/o dimensione è vincolante per il corretto funzionamento della macchina.

4.2.3.2. Componenti interni alla camera espandibile

Per avere un corretto rientro delle camere e non caricare eccessivamente le guide lineari, le staffe delle guide e l’elemento di collegamento non devono avere una freccia (δ) troppo elevata (Fig. 4.22).

Determinando i pesi dei vari componenti che costituiscono le camere espandibili e le posizioni dei loro baricentri è possibile ricavare i carichi che sono applicati ai particolari in esame (tabella 4.14). STAFFA GUIDA STAFFA GUIDA LINEARE n LINEARE n°°11 ELEMENTO DI ELEMENTO DI COLLEGAMENTO COLLEGAMENTO STAFFA GUIDA STAFFA GUIDA LINEARE n LINEARE n°°33 STAFFA GUIDA STAFFA GUIDA LINEARE n LINEARE n°°11 ELEMENTO DI ELEMENTO DI COLLEGAMENTO COLLEGAMENTO STAFFA GUIDA STAFFA GUIDA LINEARE n LINEARE n°°33

Figura 4.22 – Modello CAD componenti presenti all’interno della camera espandibile

Mt P MP COMPONENTE N N·m 10 280 101

STAFFA GUIDA LINEARE N° 1

N·m 10

160 81

10

82 22

STAFFA GUIDA LINEARE N° 3 EL. DI COLLEGAMENTO

Se si considera un sistema di riferimento con asse z coincidente con l’asse di rotazione delle camere e y in direzione verticale, gli elementi sono principalmente caricati a taglio (P), a momento flettente (MP), la cui direzione dipende dalla posizione della staffa durante la rotazione della camera espandibile, e a momento torcente (Mt).

Trascurando il contributo del momento torcente e considerando gli elementi come vincolati con un incastro ad una estremità e caricati con un momento flettente e una forza verticale all’altra estremità, si possono determinare, tramite le formule (4.11 – 4.12), le frecce massime (δmax) (tabella

4.15). I E L P ⋅ ⋅ ⋅ = 3 3 max δ (4.11) I E L MP ⋅ ⋅ ⋅ = 2 2 max δ (4.12)

Per aumentare il momento di inerzia (I) (quindi diminuire la freccia massima) senza aumentare il peso del componente, le staffe sono state realizzate con una sezione a “C” (Fig. 4.22).

0,08 δtot 0,01 δtot 0,33 δtot 0,04 mm mm 25 20 80 70 220 57500 207000 81,42 21,41 N N*m mm 0,04 δP δM mm mm mm mm mm mm4 MPa

FRECCIA MASSIMA STAFFA GUIDA (3)

a a' b b' L I E Ps Ms 80,43 0,00 0,01 225 3457900 72000 159,90 90 90 80 N*m mm mm mm δM mm mm mm mm mm4 Mpa N E Ps Ms δP d L I

FRECCIA MASSIMA STAFFA GUIDA (1)

FRECCIA MASSIMA ELEMENTO DI COLLEGAMENTO

279,59 101,03 δM δP mm mm 0,13 0,21 57500 E MPa 207000 mm mm mm4 b b' mm mm mm a' L I mm Ps Ms N N*m 25 20 80 70 a 220 a b

Tabella 4.15 – Frecce massime (δmax) componenti interni alle camere espandibili

Osservando i valori ottenuti si può affermare che le frecce (δ) dei vari componenti non impediscono un corretto rientro delle camere espandibili.

4.2.3.3. Albero superiore

L’albero superiore, che viene messo in rotazione dalla ruota 3, vincolata all’albero tramite una linguetta, trasmette il moto rotatorio alle due flange collegate alle camere espandibili (Fig. 4.23).

Nella figura (4.24) sono schematizzati i vincoli e i carichi agenti (si considera un sistema di riferimento con asse z coincidente con l’asse dell’albero e y in direzione verticale); i vincoli sono costituiti dai due cuscinetti che compiono reazioni vincolari non nulle in direzioni x ed y così come i momenti resistenti (MR)(in direzione z) applicati dalle flange di collegamento delle camere espandibili.

I carichi applicati all’albero sono la forza peso dei vari componenti con cui sono realizzate le camere espandibili (Pa = 376 [N]), il momento di trasporto della forza peso (Ma) e il momento

torcente trasmesso dalla ruota 3; il momento flettente, così come il momento torcente (MM = 10 [N·m]), non ha un valore costante visto che assume un valore massimo (Mamax = 174 [N·m]) quando le camere sono completamente aperte e un valore minimo (Mamin = 56 [N·m]) quando le camere nella configurazione chiusa (tabella 4.4). Visto il suo modesto valore, si è trascurato la forza verticale (direzione y) che la catena applica all’albero tramite la ruota dentata 3. Di seguito nella figura (4.25) sono riportati i diagrammi delle sollecitazioni dell’albero superiore.

RUOTA 3 RUOTA 3 ALBERO ALBERO SUPERIORE SUPERIORE FLANGIA DI FLANGIA DI COLLEGAMENTO COLLEGAMENTO FLANGIA DI FLANGIA DI COLLEGAMENTO COLLEGAMENTO RUOTA 3 RUOTA 3 ALBERO ALBERO SUPERIORE SUPERIORE RUOTA 3 RUOTA 3 ALBERO ALBERO SUPERIORE SUPERIORE FLANGIA DI FLANGIA DI COLLEGAMENTO COLLEGAMENTO FLANGIA DI FLANGIA DI COLLEGAMENTO COLLEGAMENTO

Dai diagrammi delle sollecitazioni si può notare che le sezioni più sollecitate sono: (sezione A) dove si ha la variazione del diametro dell’albero;

(sezione B) alla base della sede della linguetta A 12 x 8 x 28 UNI 6604-69, tramite la quale si trasmette il moto rotatorio dall’albero alla flangia di collegamento (Fig. 4.23).

Nella tabella (4.16) sono riportati i valori delle caratteristiche di sollecitazione nelle due sezioni critiche. Ma Pa Pa Ma MM MR MR

Figura 4.24 – Schema carichi e vincoli albero superiore

Figura 4.25 – Diagrammi delle sollecitazioni albero superiore

Mzmin N·m 0 0 Mxmin N·m -86 -73 SEZIONE B 376 -191 10 SEZIONE A 0 -204 10

SEZIONE CRITICA Ty Mxmax Mzmax

N N·m N·m

Tabella 4.16 – Caratteristiche di sollecitazione sezioni critiche

La sezione dell’albero è circolare per cui, tramite le formule (4.13 – 4.14 – 4.15), si possono determinare l’area della sezione dell’albero (A), il momento di inerzia Jxx e Jyy ed il momento

] [ 1257 4 2 2 mm d A=π ⋅ = (4.13) ] [ 125664 64 4 4 mm d J J Jxx = yy = =π⋅ = (4.14) ] [ 251327 32 4 4 0 mm d J =π ⋅ = (4.15)

Per entrambe le sezioni critiche si deve anche valutare il coefficiente di concentrazione delle tensioni (Kf); per quanto riguarda la sezione (A), dai grafici riportati su Fondamenti della progettazione dei componenti delle macchine, R.C. Juvinall [8], si possono ottenere, conoscendo il

raggio di raccordo (r) alla base dello spallamento, il valore di Kt e di q con i quali, tramite la

formula (4.16) si determina il fattore delle concentrazioni delle tensioni per fatica (Kf).

Per la sezione (B) si prende come Kf il valore consigliato (formula 4.17) sul testo di riferimento

[8], considerando la cava realizzata con una fresa a candela ed il materiale dell’albero un acciaio ricotto.

(

1)

1(

2,2 1)

0,75 1,9 ( ) 1 K q flessione Kf = + t − ⋅ = + − ⋅ =(

1)

1(

1,8 1)

0,75 1,6 ( ) 1 K q torsione Kf = + t − ⋅ = + − ⋅ = (4.16) ) ( 6 , 1 flessione Kf = ) ( 3 , 1 torsione Kf = (4.17)Visto il valore delle caratteristiche di sollecitazione (trascurando il taglio Ty) e del fattore di concentrazione delle tensioni (Kf), la sezione dove sono presenti valori di tensione più elevati è la

sezione (A).

Si possono determinare, tramite le formule (4.18 – 4.19), le tensioni normali massime (σzzmax) e

minime (σzzmin) dovute la momento flettente (Mx) e, tramite la (4.20), le tensioni tangenziali massime (τyzmax) dovute al momento torcente (Mz).

] [ 47 , 32 2 max max MPa J d Mx zz ⋅ = ⋅ = σ (4.18) 13,69[ ] 2 min min MPa J d Mx zz ⋅ = ⋅ = σ (4.19) ] [ 76 , 0 2 0 max max max J MPa d Mz xz yz ⋅ = ⋅ = =τ τ (4.20)

Le tensioni tangenziali (τyzmax), dovute al momento torcente (Mz), possono essere trascurate visto che hanno un valore quasi di due ordini di grandezza inferiore rispetto alle tensioni normali (σzz) dovute la momento flettente (Mx).

Moltiplicando la tensione normale (σzz) per il fattore di concentrazione delle tensioni si

quali, tramite le equazioni (4.23 - 4.24) si possono ricavare le tensione media (σm) e la tensione

alternata (σa) necessarie per determinare la tensione equivalente alternata (σaeq) e la tensione

equivalente media (σmeq) (formule 4.25 - 4.26) (in questo specifico caso: σaeq = σa e σmeq = σm, visto

che non sono presenti tensioni tangenziali).

] [ 69 , 61 max max =σzz ⋅Kf = MPa

σ (4.21) σmin =σzzmin⋅Kf =26,01[MPa] (4.22)

] [ 85 , 43 2 min max MPa m = + =σ σ σ (4.23) σa =σmax −σm =17,84[MPa] (4.24)

( )

( )

43,85[ ] 2 2 2 2 MPa m m m meq ⎟ + = ⎠ ⎞ ⎜ ⎝ ⎛ = σ σ τ σ (4.25)( )

a 2 3( )

a 2 17,84[MPa] aeq = σ + ⋅τ = σ (4.26)Se si ipotizza di utilizzare un acciaio con una tensione di rottura (Su) di 650 [MPa] e una

tensione di snervamento (Sy) di 420 [MPa], tramite la equazione (4.27) si ottiene il valore della

resistenza a fatica del materiale. Si ricava quindi, dalla formula (4.28), il valore del coefficiente di sicurezza (C.S.). ] [ 104 814 , 0 75 , 0 9 , 0 58 , 0 650 5 , 0 ' C C C k MPa S Sn = n⋅ L⋅ G⋅ S ⋅ r = ⋅ ⋅ ⋅ ⋅ ⋅ = (4.27) dove:

Sn’ = 0,5·Su (limite di fatica secondo Moore);

CL = 0,58 (fattore di carico riferito alla torsione);

CG = 0,9 (fattore per il gradiente di tensione);

CS = 0,75 (fattore di finitura superficiale)

kr = 0,814 (fattore correttivo per l’affidabilità (99%))

2 , 4 . . 1 = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = − u meq n aeq S S S C σ σ (4.28)

4.2.3.4. Albero ruota portasatellite

La ruota (p) (Fig. 4.26) ha la funzione di trasmettere il moto rotatorio al portasatellite, il suo diametro esterno non può essere superiore alla larghezza del portasatellite (per evitare che si formino delle pieghe nella zona centrale della pelle). La ruota (1) deve trasmettere, tramite trasmissione a catena, il moto rotatorio alla camera espandibile.

L’albero della ruota (p) deve poter ospitare al suo interno l’albero della ruota (1) (i due alberi ruotano a velocità angolari diverse).

Per poter trasmettere il moto al portasatellite è stata realizzata una flangia ad una estremità dell’albero.

Nella figura (4.27) sono schematizzati i vincoli e i carichi agenti (si considera un sistema di riferimento con asse z coincidente con l’asse dell’albero e y in direzione verticale); il vincolo è costituito dal portasatellite che, tramite la flangia, compie reazioni vincolari non nulle in tutte le direzioni.

I carichi applicati all’albero sono il momento torcente (MM = 700 [N·m]) (necessario per mettere in rotazione il portasatellite) e la forza verticale (T = 10 [kN]) applicato nel punto medio della sede della linguetta, che corrisponde al tiro della catena necessario per applicare alla ruota p il momento motore (MM). Nella figura (4.28) sono riportati i diagrammi delle sollecitazioni dell’albero superiore. RUOTA p RUOTA p ALBERO ALBERO RUOTA 1 RUOTA 1 ALBERO ALBERO RUOTA p RUOTA p RUOTA 1 RUOTA 1 CATENA CATENA RUOTA p RUOTA p ALBERO ALBERO RUOTA 1 RUOTA 1 ALBERO ALBERO RUOTA p RUOTA p RUOTA 1 RUOTA 1 CATENA CATENA

Dai diagrammi delle sollecitazioni si può notare che le sezioni più sollecitate sono: (sezione A) alla base della flangia che collega l’albero al portasatellite;

(sezione B) alla base della sede della linguetta A 20 x 12 x 56 UNI 6604-69, tramite la quale si trasmette il moto rotatorio dalla ruota p all’albero (Fig. 4.26).

Nella tabella (4.17) sono riportati i valori delle caratteristiche di sollecitazione nelle due sezioni critiche.

T

MM

Figura 4.27 – Schema carichi e vincoli albero ruota portasatellite

Figura 4.28 – Diagrammi delle sollecitazioni albero ruota portasatellite

700 -700

SEZIONE B -10000 0 0 700 -700

SEZIONE A -10000 -40 0

Mzmax Mzmin

N N·m N·m N·m N·m

SEZIONE CRITICA Ty Mxmax Mxmin

La sezione dell’albero è tubolare per cui, tramite le formule (4.29 – 4.30 – 4.31), si possono determinare l’area delle sezioni (A), il momento di inerzia Jxx e Jyy ed il momento d’inezia polare J0.

(

)

2550[ ] 4 2 2 2 mm d d A=π ⋅ e − i = (4.29)(

)

1135183[ ] 64 4 4 4 mm d d J J e i yy xx = − ⋅ = = π (4.30)(

)

2270366[ ] 32 4 4 4 0 mm d d J =π ⋅ e − i = (4.31)Per entrambe le sezioni critiche si deve anche valutare il coefficiente di concentrazione delle tensioni (Kf); per quanto riguarda la sezione (A), dai grafici riportati su Fondamenti della progettazione dei componenti delle macchine, R.C. Juvinall [8], si possono ottenere, conoscendo il

raggio di raccordo (r) alla base della flangia, il valore di Kt e di q con i quali, tramite la formula

(4.32) si determina il fattore delle concentrazioni delle tensioni per fatica (Kf).

Per la sezione (B) si prende come Kf il valore consigliato (formula 4.33) sul testo di riferimento

[8], considerando la cava realizzata con una fresa a candela ed il materiale dell’albero un acciaio ricotto.

(

1)

1(

2,1 1)

0,85 1,94 ( ) 1 K q torsione Kf = + t − ⋅ = + − ⋅ = (4.32) ) ( 6 , 1 flessione Kf = ) ( 3 , 1 torsione Kf = (4.33)Dai valori dei fattore di concentrazione delle tensioni (Kf) si può affermare che la sezione (A) è

quella che più critica a fatica.

È possibile quindi, tramite le formule (4.34 – 4.35 – 4.36 – 4.37), determinare le tensioni presenti nella sezione critica; vista la natura affaticante del momento torcente si avranno delle tensioni tangenziali massime (τyzmax) e delle tensioni tangenziali minime (τyzmin).

] [ 27 , 1 2 max MPa J d Mx e zz ⋅ = ⋅ = σ (4.34) ] [ 1 , 11 2 0 max max max J MPa d Mz e xz yz ⋅ = ⋅ = =τ τ (4.35) ] [ 1 , 11 2 0 min min min MPa J d Mz e xz yz ⋅ =− ⋅ = =τ τ (4.36) ] [ 8 , 7 2 MPa A Ty yz = ⋅ = τ (4.37)