4 Prova di fatica dei pannelli

4.1 Premessa

Oggetto della presente tesi è la caratterizzazione a fatica di pannelli sandwich in acciaio inox ad anima corrugata ottenuti con saldatura laser (LASCOR, LASer welded CORrugated core, Figura 4-1) per impiego in strutture di tipo ferroviario. In particolare, lo studio è incentrato su pannelli realizzati con saldatura laser a tratti.

La saldatura a tratti, rispetto alla saldatura continua, è più sensibile a problemi di fatica a causa delle concentrazioni di tensione che si producono alle estremità dei tratti; di contro, la saldatura a tratti introduce una minore quantità di calore, responsabile della formazione di tensioni residue. In una struttura tipo cassa ferroviaria, dove sono richieste saldature lunghe 15-20 m su spessori sottili (1-2 mm), le tensioni residue possono risultare tali da dare luogo a fenomeni locali di buckling; da questo punto di vista la saldatura a tratti merita di essere presa in considerazione

4.2 Geometria e costruzione dei pannelli

4.2.1 GeometriaLa geometria dei pannelli oggetto delle prove di fatica è illustrata in Figura 4-2. Il pannello è realizzato con lamiere di acciaio inox AISI 304 dello spessore di 1 mm; l'altezza del sandwich è di 40 mm. Spessori ed altezza del sandwich sono compatibili con un'applicazione come pavimento di cassa ferroviaria.

Figura 4-2 – Geometria dei pannelli di prova P1÷P6 (saldatura a tratti). Gli spessori delle lamiere e l'altezza del sandwich sono riconducibili ad un pavimento di cassa ferroviaria. Le dimensioni del pannello P7 sono le identiche, la saldatura a tratti è invece sostituita dalla saldatura continua.

4.2.2 Costruzione

I pannelli, sette in tutto, di cui sei saldati a tratti ed uno con linea continua, sono stati realizzati presso l'Istituto RTM di Vico Canavese (TO). Il laser, di tipo Nd:YAG da 3 kW, è trasportato in fibra ottica alla testa, montata su robot antropomorfo (Figura 4-3);

Figura 4-3 – Attrezzatura utilizzata per la saldatura laser dei pannelli presso l'Istituto RTM di Vico Canavese (TO): laser Nd:YAG da 3 kW con testa montata su robot antropomorfo.

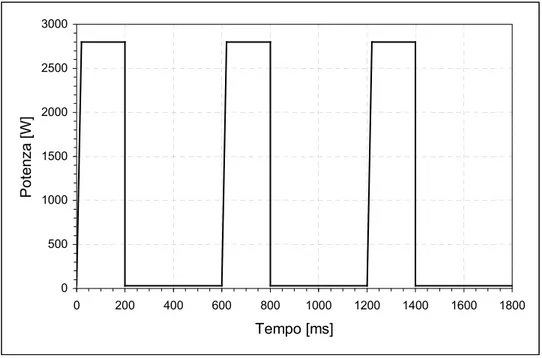

0 500 1000 1500 2000 2500 3000 0 200 400 600 800 1000 1200 1400 1600 1800 Tempo [ms] Potenza [W]

Figura 4-4 – Curva potenza-tempo per l'ottenimento dei tratti di saldatura.

I parametri di saldatura sono riportati in Tabella 4-1. Come si vede dai valori, la penetrazione parziale/completa si ottiene agendo su velocità e focalizzazione del fascio, mantenendo inalterata la potenza. I tratti sono stati ottenuti accendendo/spegnendo il laser come mostrato in Figura 4-4: salita al valore massimo con rampa di 20 ms (20 ms × 6 m/min = 2 mm) e discesa alla potenza minima di 30 W (teoricamente) istantanea.

Potenza [W] Velocità [m/min] Fuoco

Saldatura non passante 2800 6 HF +3

Saldatura passante 2800 5 HF +1 Tabella 4-1 – Parametri di processo per la saldatura dei pannelli, sia a tratti (P1÷P6) che continua (P7).

La sequenza di saldatura, schematizzata in Figura 4-5, è la stessa sia per la saldatura a tratti che per la saldatura continua. Viene saldata per prima la pelle inferiore, in penetrazione parziale, procedendo dal centro verso la periferia, alternando da un lato e dall'altro; successivamente, in modo analogo, si salda la pelle superiore, in penetrazione completa. In questo modo le lamiere sono libere di contrarsi in direzione trasversale, minimizzando le tensioni residue in tale direzione. In Figura 4-6 è mostrata una fase di saldatura della pelle inferiore.

Figura 4-5 – Sequenza di saldatura per la pelle inferiore. La sequenza per la pelle superiore è analoga: si procede dal centro verso la periferia alternando da un lato e dall'altro in modo da minimizzare le tensioni residue trasversali.

Il sistema di vincolo, mostrato in Figura 4-7, è schematizzato in Figura 4-8. Una doppia barra premilamiera, applicata in corrispondenza delle creste della grecata, mantiene le lamiere in posizione per attrito.

La pressione esercitata dalla barra garantisce assicura l'uniformità nel contatto tra le lamiere, minimizzando la probabilità che si creino difetti nella saldatura. Al momento di saldare la seconda pelle è stato necessario introdurre un elemento deformabile (Figura 4-8) per compensare gli errori di planarità delle creste della grecata, dovuti sia alle distorsioni causate dalla prima saldatura, sia agli errori geometrici di piegatura nella lamiera corrugata.

Figura 4-7 – Barra premilamiera doppia per il fissaggio delle lamiere al banco. La pressione è regolata tramite le quattro viti alle estremità della barra.

I pannelli saldati a tratti non hanno presentato distorsioni residue visibili ad occhio nudo, mostrando nel complesso una buona planarità.

Il pannello saldato con linea continua è risultato invece affetto da una leggera cilindricità, prodotta sia dalla disuniformità nelle contrazioni trasversali tra top e bottom della pelle inferiore (saldata in penetrazione parziale), sia dalla disuniformità tra le contrazioni trasversali complessive delle due pelli, saldate l'una in penetrazione parziale l'altra in penetrazione completa (Figura 4-9). Non si sono rilevate distorsioni associabili alle tensioni residue longitudinali.

Figura 4-8 – Schema di fissaggio al banco e di mantenimento del contatto tra le lamiere con la doppia barra premilamiera.

Figura 4-9 – Deformazioni residue trasversali prodotte dalla saldatura laser. La disuniformità tra le contrazioni trasversali delle due pelli e tra top e bottom della pelle inferiore è la responsabile della distorsione cilindrica osservata nel pannello saldato con linea continua. Tale distorsione non è apprezzabile nei pannelli saldati a tratti.

4.3 Descrizione delle prove

I sette pannelli oggetto dello studio sono stati provati a fatica a flessione su quattro punti. Tale condizione di carico produce, sulla pelle tesa, un campo tensionale riconducibile all'applicazione del sandwich come pavimento di cassa di tipo ferroviario soggetta a carico verticale.

Lo schema di carico è illustrato in Figura 4-10, dove sono indicati anche gli andamenti di momento flettente e taglio nominali. Il pannello è suddiviso in tre zone di ampiezza 300 mm dalle traverse di carico: una zona centrale soggetta a momento flettente puro (in grado di massimo) e due zone laterali soggette a taglio costante e momento flettente variabile linearmente.

Figura 4-10 – Schema di carico della prova di fatica di flessione su quattro punti dei pannelli e andamento di momento flettente e taglio nominali

La Figura 4-11 mostra l'attrezzatura che realizza lo schema di carico previsto per le prove di fatica. Il pannello è appoggiato su due traverse fissate al basamento ed è caricato da due traverse solidali ad un castelletto collegato all'attuatore tramite uno snodo sferico di tipo torlok. L'attuatore è un martinetto da 12 t in controllo di forza.

Sulle traverse degli appoggi e del castelletto sono stati fissati degli spessori di gomma da 20 mm per evitare il contatto diretto tra metallo e metallo e, allo stesso tempo, impedire per attrito il movimento del pannello.

Figura 4-11 – Attrezzatura per la prova di fatica di flessione su quattro punti dei pannelli.

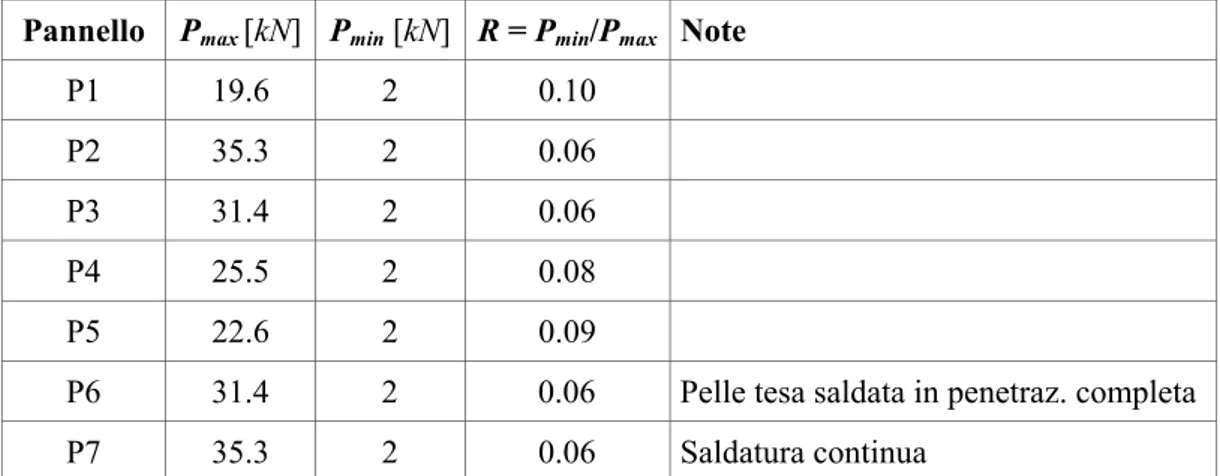

Il carico è stato fatto variare sinusoidalmente, alla frequenza di 4 Hz, tra Pmin = 2 kN

(per impedire il sollevamento del pannello) e Pmax indicato in Tabella 4-2.

I pannelli sono montati in modo da mandare in trazione la pelle di larghezza minore, saldata in penetrazione parziale, con l'eccezione del pannello P6, per il quale è tesa la pelle saldata in penetrazione completa.

Pannello Pmax [kN] Pmin [kN] R = Pmin/Pmax Note

P1 19.6 2 0.10 P2 35.3 2 0.06 P3 31.4 2 0.06 P4 25.5 2 0.08 P5 22.6 2 0.09

P6 31.4 2 0.06 Pelle tesa saldata in penetraz. completa

P7 35.3 2 0.06 Saldatura continua

Controllo dell'instabilità locale

Una problematica delle strutture LASCOR in acciaio, legata agli spessori sottili, è l'instabilità della pelle compressa.

Durante la messa a punto dell'attrezzatura si è verificato il collasso di un pannello per instabilità euleriana della zona centrale della pelle compressa (Figure 4-12 e 4-13). L'instabilità globale è stata indotta dall'instabilità locale della pelle, testimoniata dalla formazione di bozze quadrate prima del collasso.

Il pannello di cui sopra è un pannello dimostrativo realizzato in precedenza dalla ditta Bisiach di Torino, caratterizzato da un passo di greca maggiore rispetto ai pannelli saldati presso RTM (passo b = 120 mm × n. 5 passi, con riferimento alla Figura 4-2). La tensione critica di tale pannello, calcolata con la formula

2 2 2 ) 1 ( 12 π − = b t E k L ν σ ,

è compresa tra 58 ed 80 MPa (per k = 4÷7), meno della metà dei 180 MPa (nominali) corrispondenti al carico che ne ha causato il cedimento (34.3 kN).

Nel caso dei pannelli P1÷P7, la tensione critica con la formula precedente è compresa tra 105 e 190 MPa (b = 82 mm × n. 8 passi), tale valore è in accordo con il carico critico di 20÷25 kN (determinato osservando la formazione delle bozze sulla pelle compressa) a cui corrisponde la tensione nominale critica di 90÷115 MPa.

Figura 4-13 – Dettaglio della pelle instabilizzata del pannello dimostrativo.

Per poter aumentare il carico critico dei pannelli, così da raggiungere un livello di tensione adeguato alle prove di fatica, è stata interposta una piastra di alluminio dello spessore di 5 mm tra la gomma del castelletto di carico e la pelle, come mostrato in Figura 4-14. L'effetto della piastra sul campo di stress della pelle inferiore, interessata da problemi di fatica, può essere trascurato, essendo la piastra molto più cedevole del sandwich. Tale soluzione, ridistribuendo il carico concentrato su una superficie più ampia e forzando l'imbozzamento da un solo lato della pelle, ha permesso di caricare il pannello fino a 35.3 kN.

Figura 4-14 – Piastra di alluminio dello spessore di 5 mm per il controllo dell'instabilità locale della pelle compressa. Tra la piastra ed il pannello è stata interposto un foglio di teflon da 2 mm per impedire il contatto tra metallo e metallo.

4.4 Criterio di fatica

In ogni pannello è presente un gran numero di tratti di saldatura, ognuno dei quali è un potenziale innesco di cricche di fatica. È quindi necessario stabilire un criterio per definire sia la rottura del pannello in senso globale, sia la rottura in senso locale, vale a dire sul singolo tratto di saldatura.

Dal punto di vista globale, la vita a fatica del pannello è stata assunta come il valore medio dei numeri di cicli a rottura dei singoli tratti di saldatura del pannello stesso. La prova di fatica di un pannello è stata ritenuta conclusa al raggiungimento, da parte delle cricche, di una dimensione tale da influenzare significativamente il campo di tensione sui tratti di saldatura ancora integri.

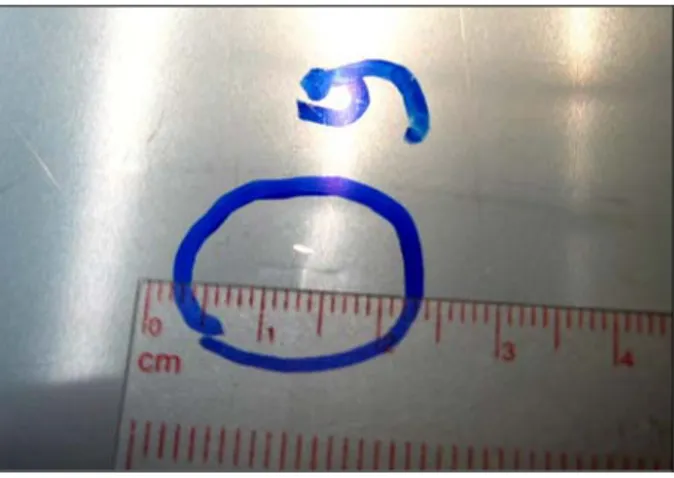

Dal punto di vista locale, la rottura sui tratti è stata definita in base al criterio già applicato per i provini tensile-shear di tipo S1 (saldatura a tratto), ovvero al raggiungimento di una dimensione di fessura d = 2÷4 mm (dimensione tale da rendere la fessura ben visibile e misurabile). La Figura 4-15 mostra una cricca di fatica rilevata su un pannello (pelle non penetrata).

Figura 4-15 – Cricca di fatica all'estremità di un tratto di saldatura sulla pelle non penetrata di un pannello (il tratto è individuato dal riflesso perpendicolare alla cricca).

I parametri tensionali utilizzati per caratterizzare la resistenza a fatica del pannello sono essenzialmente due:

• il carico applicato al pannello (P), per l'analisi dal punto di vista globale; • la tensione strutturale critica sui tratti di saldatura fessurati (σScr), per

l'analisi a livello locale e per la correlazione con la resistenza a fatica dei provini tensile-shear.

La tensione nominale flessionale (σn = M/I·c, c = max distanza dall'asse neutro) si è

rivelata un parametro non adatto per la caratterizzazione a fatica dei pannelli saldati a tratti; in questo caso, infatti, le rotture si sono verificate nelle due zone soggette a taglio (Figura 4-10), dove la tensione flessionale nominale è in fase decrescente, mentre nessuna rottura si è verificata invece nella zona centrale, dove la tensione nominale è massima.

La curva P-N (analisi globale) dà informazioni sui carichi ammissibili a fatica della struttura, anche se, essendo le tensioni dipendenti dallo schema di carico, la generalizzazione dei risultati deve essere fatta con cautela.

La tensione strutturale è invece un parametro di stress di tipo locale e, come tale, può essere utilizzato in ambito più generale, ad esempio per determinare i carichi ammissibili del pavimento di una cassa in base alle tensioni strutturali ammissibili (curve σScr-N) ottenute da prove di fatica su provini semplici.

4.5 Analisi statica col metodo degli elementi finiti

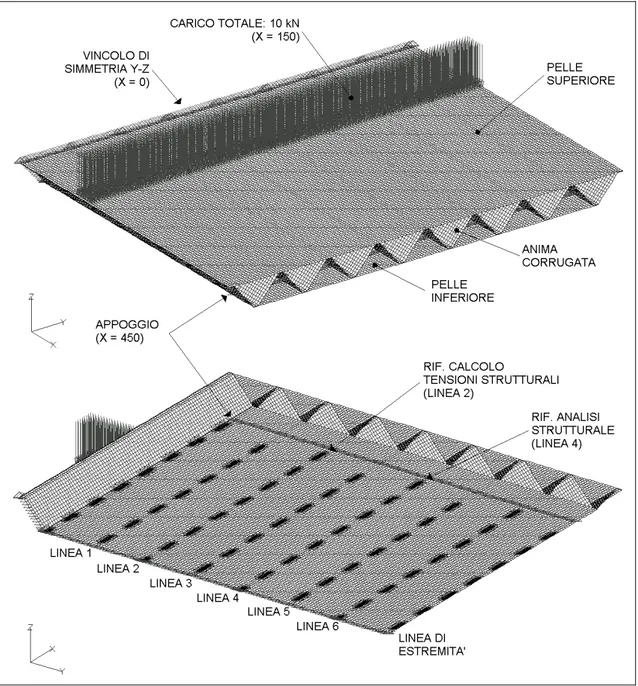

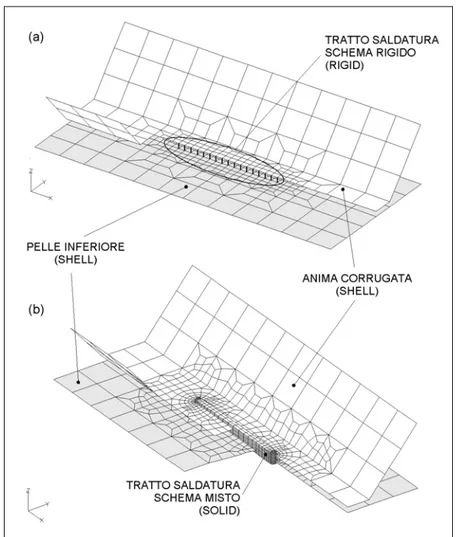

4.5.1 Descrizione dei modelli agli elementi finitiL'analisi strutturale del pannello nelle condizioni di prova è stata condotta con l'ausilio del metodo degli elementi finiti. I modelli utilizzati sono due per il pannello saldato a tratti (un modello coarse ed un modello fine) più uno (di tipo coarse) per il pannello saldato con linea continua. La Figura 4-16 mostra il modello coarse del pannello saldato a tratti. Per i dettagli relativi alla modellazione si rimanda al Capitolo 5.

Nei modelli coarse le saldature sono rappresentate con lo schema rigido: le saldature, sia a tratti che continue, sono schematizzate con vincoli rigidi nodo-nodo tra gli elementi shell che descrivono le lamiere, come mostrato in Figura 4-17(a). Il carico, 10 kN, è applicato come pressione uniforme; l'appoggio al telaio è sostituito da un semplice vincolo alla traslazione verticale.

Il modello coarse è adeguato per l'analisi di rigidezza e per l'analisi delle tensioni a livello globale; tale modello non è sufficientemente accurato per un'analisi di tipo locale, finalizzata, ad esempio, al calcolo delle tensioni strutturali.

Figura 4-16 – Modello con elementi finiti del pannello. La figura rappresenta il modello coarse del pannello saldato a tratti. Il modello fine del pannello saldato a tratti differisce da quello illustrato nello schema di modellazione dei tratti della linea 2. Nel modello del pannello saldato con linea continua i tratti sono sostituiti dalla saldatura continua.

Lo scopo del modello fine è il calcolo delle tensioni strutturali per l'analisi di fatica. Differisce dal modello coarse in quanto i tratti di saldatura della linea 2 (Figura 4-16) sono rappresentati secondo lo schema misto di Figura 4-17(b): il nocciolo di saldatura è ottenuto con elementi solid a cui sono connessi gli elementi shell delle lamiere; in questo modo, coincidendo esattamente con il passaggio da un tipo all'altro, la singolarità sul bordo della saldatura non è percepita né dagli elementi shell né dagli elementi solid, risultando virtualmente rimossa, come richiesto dalla definizione di tensione strutturale.

Per quanto osservato al Capitolo 5, è sufficiente calcolare le tensioni strutturali critiche sui tratti di una sola linea di saldatura (linea 2) ed ottenere le tensioni sugli altri tratti per interpolazione. La distribuzione delle tensioni strutturali critiche sulla pelle tesa dipende infatti dalla sola coordinata longitudinale X. Limitando il calcolo ad una sola linea di tratti, è possibile ridurre la mole dei modelli e dei dati da analizzare, senza tuttavia introdurre approssimazioni maggiori di quelle intrinseche alla discretizzazione con elementi finiti.

Figura 4-17 – Schema rigido (a) e schema misto (b) per la rappresentazione con elementi finiti dei tratti di saldatura laser.

4.5.2 Analisi statica del pannello caricato

L'analisi statica col metodo degli elementi finiti ha due scopi principali: 1) lo studio del campo di tensione, in particolare nell'intorno dei tratti di saldatura, e 2) la stima delle tensioni strutturali per l'analisi di fatica.

La tensione strutturale è definita, nel presente contesto, come la tensione equivalente di Von Mises calcolata sul bordo della saldatura. Affinché la tensione strutturale sia effettivamente affaticante è però necessario che sia positiva la tensione massima principale σ1, diretta responsabile della nucleazione di cricche di fatica.

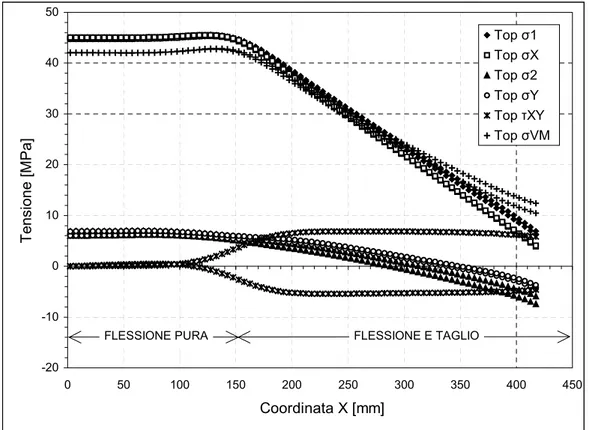

Nel caso attuale (Figura 4-10) la flessione nel piano longitudinale è la sollecitazione dominante, di conseguenza, sulla pelle tesa, la tensione longitudinale σX è la

componente di tensione che prevale nella definizione della tensione massima principale. La tensione massima principale è quindi quasi coincidente con la tensione longitudinale σX, sia in direzione che in modulo, almeno nelle zone dove non siano significative la

tensione trasversale σY e la tensione di taglio τXY (ad esempio in prossimità del bordo

della pelle e dell'appoggio).

Quanto osservato giustifica l'affermazione che, nelle zone di trazione (potenzialmente soggette a rotture di fatica), è sostanzialmente equivalente ragionare in termini di tensione massima principale o di tensione longitudinale. Nelle Figure 4-18 e 4-19 è evidente la similitudine tra le due tensioni σX e σ1 (valutate sulla linea di

saldatura 4 di Figura 4-16); la prima figura è relativa al pannello saldato con linea continua, la seconda è relativa al pannello saldato a tratti (modello coarse).

Dal punto di vista teorico l'andamento delle tensioni tracciato nelle due figure citate è concettualmente lo stesso per tutte le linee di saldatura centrali (linee 1÷6 in Figura 4-16). Le due linee laterali sono invece influenzate dalla vicinanza al bordo libero; qui, a causa della eccessiva sensibilità alle condizioni reali di vincolo (condizionate dalla planarità degli appoggi, dall'allineamento delle traverse del castelletto di carico, dalla planarità delle pelli del pannello, ecc.), le rotture si sono verificate in modo incoerente con l'entità dei carichi applicati: si sono osservate rotture precoci per carichi bassi e rotture tardive o nessuna rottura per carichi alti. Un discorso analogo vale per i tratti di saldatura prossimi alle traverse di appoggio al telaio, dove il campo di stress è alterato dagli imbozzamenti della lamiera causati dalla gomma.

Per i motivi detti, le linee di saldatura di estremità ed i tratti di saldatura più vicini alla linea di appoggio sono esclusi sia dall'analisi tensionale che dalla successiva analisi di fatica.

-20 -10 0 10 20 30 40 50 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm] Tensione [MPa] Top σ1 Top σX Top σ2 Top σY Top τXY Top σVM

FLESSIONE PURA FLESSIONE E TAGLIO

Figura 4-18 – σ1, σ2, σX, σY, τXY e σVM calcolate lungo la linea 4 (Figura 4-16) del pannello saldato con linea continua (faccia superiore, non visibile, della lamiera).

-60 -40 -20 0 20 40 60 80 100 120 0 50 100 150 200 250 300 350 400 450 X [mm] Tensione [MPa] Top σ1 Top σX

FLESSIONE PURA FLESSIONE E TAGLIO

posizione dei tratti di saldatura

4.5.2.1 Analisi del campo di tensione

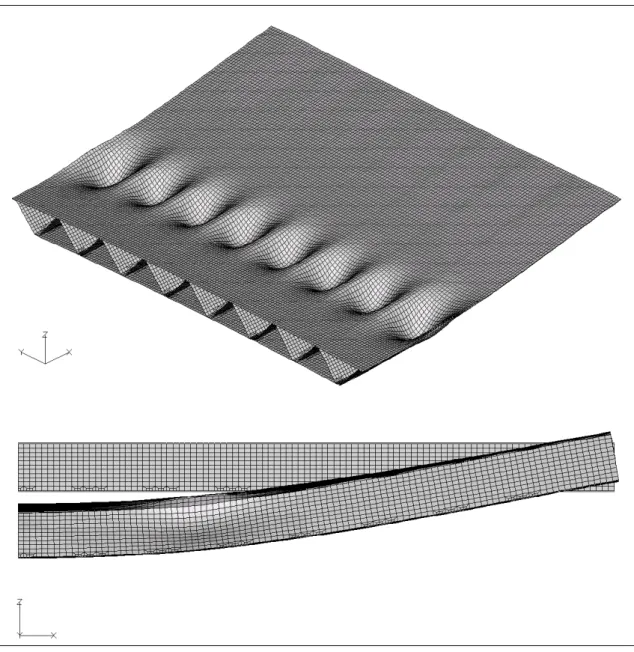

Deformata del pannello

La deformata del pannello è mostrata in Figura 4-20. È evidente l'imbozzamento in corrispondenza degli elementi caricati, conseguente alla scelta di applicare la pressione in modo uniforme trascurando la presenza della gomma, il cui effetto è quello di scaricare in parte la lamiera libera concentrando il carico dove la pelle si appoggia alla lamiera corrugata sottostante. L'influenza sul campo di stress è tuttavia localizzata alla pelle superiore, l'effetto sulle tensioni della pelle inferiore, di interesse per lo studio di fatica, è trascurabile.

Figura 4-20 – Deformata del pannello. La massima traslazione verticale sulla pelle inferiore è pari a circa 1 mm per 10 kN di carico.

Pannello saldato con linea continua

Nel caso del pannello saldato con linea continua, la tensione σX calcolata

numericamente (Figure 4-21 e 4-22) è in accordo con la tensione nominale (flessionale), la quale è proporzionale al momento flettente schematizzato in Figura 4-10.

La faccia della pelle critica a fatica è, per il pannello saldato con linea continua, quella inferiore (bottom).

Figura 4-21 – Campo di tensione σX sulla pelle tesa del pannello saldato con linea continua (saldatura schema rigid, doppia simmetria piano Y-Z e Z-X).

0 10 20 30 40 50 60 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm] Tensione [MPa] σX faccia bottom σX faccia top

FLESSIONE PURA FLESSIONE E TAGLIO

Figura 4-22 – σX lungo la linea 4 (Figura 4-16) del pannello saldato con linea continua. Il carico applicato è 10 kN.

Pannello saldato a tratti

Come già osservato, la tensione flessionale nominale non è adatta a descrivere il campo di tensione per un'analisi di fatica del pannello saldato a tratti. In Figura 4-23, dove è illustrato il campo di tensione longitudinale sulla pelle tesa, è evidente l'alterazione del campo di stress nominale dovuta alla presenza dei tratti.

Con riferimento alle Figure 4-24 e 4-25, relative alla linea 4, confrontando le tensioni longitudinali del pannello saldato a tratti e di quello saldato con linea continua, si osserva come il campo di stress del primo possa essere ottenuto dalla sovrapposizione del campo di stress del secondo (tensione flessionale nominale) e di uno campo di tensioni locali indotte dal momento flettente secondario, associato quest'ultimo al trasferimento di taglio attraverso i singoli tratti di saldatura.

Analogamente a quanto avviene per i provini tensile-shear, il momento flettente secondario è equilibrato da una rotazione del tratto di saldatura (Figura 4-26) che produce un consistente picco di tensione (flessionale) in corrispondenza delle estremità del tratto stesso (sulla faccia interna della pelle, Figura 4-24).

principale nell'intorno di due tratti di saldatura, l'uno appartenente al provino S1 e l'altro appartenente al pannello. Dalla somiglianza dei due campi di tensione si deduce che il meccanismo che genera la concentrazione di tensioni è lo stesso nei due casi, ovvero il trasferimento di taglio.

Figura 4-23 – Campo di tensione normale longitudinale (σX) sulla pelle tesa del pannello saldato a tratti (modello coarse).

-60 -40 -20 0 20 40 60 80 100 120 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm] Tensione [MPa]

Top σX sald. continua Top σX sald. a tratti

FLESSIONE E TAGLIO FLESSIONE PURA

Figura 4-24 – Confronto delle σX calcolate sulla linea 4 del pannello saldato con linea continua e del pannello saldato a tratti (modello coarse). Faccia superiore, non visibile.

-20 -10 0 10 20 30 40 50 60 70 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm] Tensione [MPa]

Bot σX sald. continua Bot σX sald. a tratti

FLESSIONE E TAGLIO FLESSIONE PURA

Figura 4-25 Confronto delle σX calcolate sulla linea 4 del pannello saldato con linea continua e del pannello saldato a tratti (modello coarse). Faccia inferiore, visibile..

-0.004 -0.0035 -0.003 -0.0025 -0.002 -0.0015 -0.001 -0.0005 0 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm]

Rotazione nel piano longitudinale - RY [MPa]

RY sald. continua RY sald. a tratti

FLESSIONE E TAGLIO FLESSIONE PURA

Figura 4-26 – Rotazione nel piano longitudinale dei nodi appartenenti alla linea 4.

In conclusione, il taglio dà luogo ad una forte concentrazione di tensioni in corrispondenza delle estremità dei tratti di saldatura. Le tensioni di picco in questi punti sono tali da prevalere sull'andamento decrescente delle tensioni flessionali nominali. Questo comportamento non è prevedibile da un'analisi svolta con le sole tensioni nominali, che, invece, descrivono correttamente il pannello saldato con linea continua.

La concentrazione di tensioni all'estremità dei tratti è generata da tensioni flessionali indotte dal taglio trasferito dai tratti, in analogia a quanto avviene per i provini tensile-shear. In linea di principio, giocando sulla lunghezza e sul passo dei tratti, è possibile controllare, entro certi limiti, l'entità del picco di tensione.

Figura 4-27 – Tensione di Von Mises nell'intorno del tratto di saldatura (a) sul provino S1, (b) sul pannello (tratto X = 350).

Figura 4-28 – Tensione massima principale nell'intorno del tratto di saldatura (a) sul provino S1, (b) sul pannello (tratto X = 350).

Lamiera grecata

Quanto detto fin'ora si riferisce alla pelle inferiore del pannello, tuttavia, dal punto di vista concettuale, vale anche per la cresta della grecata a cui è saldata la pelle.

In Figura 4-29 sono mostrate le tensioni massime principali sulla parte inferiore del pannello (tesa), comprendente la pelle inferiore e parte della corrugata, e le tensioni massime principali sulla sola pelle inferiore: il picco di tensione sulla corrugata (128.7 MPa) è maggiore del picco sulla pelle (100.9 MPa). Ciò indica che il punto critico della

Dal punto di vista sperimentale non è stato tuttavia possibile verificare la presenza di cricche all'interno del pannello.

Figura 4-29 – Campo di tensione massima principale sulla lamiera grecata e sulla pelle inferiore. In entrambi i casi la faccia critica è quella di contatti (top per la pelle, bottom per la grecata).

4.5.2.2 Tensione strutturale

La tensione strutturale σS è definita come la tensione equivalente (di Von Mises) sul

presente sul bordo stesso. La tensione strutturale critica σScr, ovvero il massimo della

tensione strutturale, è il parametro tensionale al quale si fa riferimento per l'analisi di fatica.

Le ipotesi e la procedura utilizzate per calcolare le tensioni strutturali critiche sui tratti di saldatura dei pannelli sono trattate in dettaglio nel Capitolo 5. Basta qui ricordare che è sufficiente calcolare la σScr sui tratti appartenenti alla sola linea di

saldatura 2 (di riferimento) indicata in Figura 4-16; successivamente, ipotizzando che σScr sia funzione della sola coordinata X, si determinano per interpolazione le tensioni

strutturali sui tratti dove si sono avute le rotture durante le prove.

La tensione strutturale critica sui tratti di riferimento è ottenuta per estrapolazione lineare supponendo di ridurre a zero la dimensione degli elementi sul bordo della saldatura, così da ottenere un valore indipendente dalle dimensioni della mesh; i due valori di base per l'estrapolazione lineare sono calcolati con due mesh di differente infittimento (fine/A e fine/B).

La Figura 4-30 mostra le tensioni strutturali critiche calcolate sulla linea di riferimento (linea 2) e le tensioni strutturali critiche interpolate relative al carico di 10 kN. Le tensioni interpolate sono calcolate in corrispondenza della posizione reale (misurata) dei tratti fessurati durante le prove di fatica.

0 20 40 60 80 100 120 140 160 0 50 100 150 200 250 300 350 400 450 Coordinata X [mm]

Tensione strutturale critica unitaria -

σS

cr(10k)

[MPa] Tratti fessurati (pannelli reali)

Tratti di riferimento (modello EF)

4.6 Risultati delle prove di fatica

4.6.1 Curve di faticaIn totale sono stati provati sette pannelli, di cui sei saldati laser a tratti (P1÷P6) ed uno saldato con linea continua (P7).

Nel caso dei pannelli P1÷P5 e P7 la pelle tesa è quella di dimensione minore, saldata in penetrazione parziale; per il pannello P6 la pelle tesa è invece la pelle maggiore, saldata in penetrazione completa. Le condizioni di carico per i singoli pannelli sono riassunte in Tabella 4-3.

Nelle Figure da 4-31 a 4-35 si riportano i diagrammi di fatica ottenuti raccogliendo i dati in vari modi. L'unico punto relativo ai pannelli P1 e P7 (run-out) è riferito al valore massimo del parametro tensionale calcolato sul pannello.

La Tabella 4-4 contiene le espressioni delle rette di best-fit tracciate nei diagrammi nella forma N·σ m = C.

Pannello Carico appl. [N] Media cicli a rott. Pelle tesa Note

P1 19620 5000000 Sald. non passante Run-out

P2 35316 550000 "

P3 31392 859122 "

P4 25506 1855693 "

P5 22563 3215457 "

P6 31392 1324800 Sald. passante *

P7 35316 2300000 Sald. non passante Saldatura continua. Run-out * Parte delle cricche sono state rilevate quando avevano ormai raggiunto dimensioni molto maggiori rispetto ai 2÷4 mm previsti dal criterio di fatica. La resistenza è stata stimata in base al numero di cicli dell'ultima ispezione fatta ed alla dimensione della cricca al momento del rilevamento.

Tabella 4-3 − Schema di carico e durata media per i pannelli provati a fatica.

Provini Retta di best-fit Deviaz. standard N. dati Figura

Pann. P1÷P5 N·σS3.663 = 3.615×1015 0.135 130 4-32, 4-36

Pann. P1÷P5 N·P3.882 = 2.380×1023 0.012 130 4-31

Pann. P1÷P5 N·M1.019 = 3.148×109 0.062 130 4-33

Prov. S1 N·σScr2.661 = 1.175×1013 0.200 11 4-36

Tabella 4-4 − Espressioni delle rette di best-fit e delle deviazioni standard del logaritmo del numero di cicli.

10000 100000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N Carico applicato - P [N] P6: sald. passante

P1-P5: sald. non passante P7: sald. continua non pass. Best-fit P1-P5

Figura 4-31 – Diagramma P-N.

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N

Tensione strutturale critica -

σScr

[MPa]

P6: sald. passante P1-P5: sald. non passante P7: sald. continua

Best-fit P1-P5

1000 10000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N

Momento flettente nominale - M [N·m]

P6: sald. passante P1-P5: sald. non passante P7: sald. continua (non pass.) Best-fit P1-P5

Figura 4-33 – Diagramma M-N. Il momento flettente nominale è proporzionale alla tensione flessionale nominale.

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N

Tensione strutturale critica -

σScr [MPa] P1: 19.6 kN P2: 35.3 kN P3: 31.4 kN P4: 25.5 kN P5: 22.6 kN P6 (sald. passante): 31.4 kN

1000 10000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N

Momento flettente - M [N·m] P1: 19.6 kN P2: 35.3 kN P3: 31.4 kN P4: 25.5 kN P5: 22.6 kN P6 (sald. passante): 31.4 kN P7 (sald. cont. non pass.): 35.4 kN

Figura 4-35 – Diagramma M-N. I dati sono raccolti pannello per pannello.

4.6.2 Analisi dei risultati Saldatura continua

Il pannello saldato con cordone continuo (P7), caricato con 35.3 kN, ha effettuato 2300000 cicli senza presentare nessuna rottura, dopodiché la prova è stata interrotta; non si è ritenuto utile proseguire la prova fino a 5000000 di cicli poiché la massima tensione di Von Mises calcolata sul pannello (schema rigido della saldatura) è di 176.2 MPa, pari al 63% del limite di fatica della saldatura continua ricavato dai provini T1 (280 MPa). A parità di carico la durata del pannello saldato a tratti (P2) è di 550000 cicli (Figura 4-31).

Vista l'entità del carico applicato (35.3 kN), prossimo al carico critico di instabilità del pannello stesso, il pannello realizzato con saldatura continua può ritenersi praticamente esente da problemi di fatica.

Saldatura a tratti passante

Il pannello P6, saldato a tratti, è stato montato sul telaio in modo da provare a fatica la pelle saldata in penetrazione completa.

tratto non passante.

Si osserva che parte dei numeri di cicli a rottura dei tratti del pannello P6 sono stati corretti in quanto le cricche relative sono state rilevate solo quando avevano raggiunto dimensioni ben superiori a quelle previste dal criterio di fatica (2÷4 mm). Il numero di cicli "corretto" è stato determinato in base al numero di cicli corrispondente all'ispezione precedente al rilevamento, al numero di cicli al rilevamento ed in base alla dimensione misurata al rilevamento. In Tabella 4-5 sono riportati i dati relativi alla correzione.

N ispez. prec. N rilevam. d rilev. [mm] N corretto

31 1100000 20÷23 1200000 18 1300000 11÷13 1400000 8÷10 1500000 1067000 1660000 5÷7 1600000 Tabella 4-5 − Correzione del numero di cicli a rottura per il pannello P6.

Confronto, sulla base della tensione strutturale, con i provini tensile-shear saldati con tratto

In Figura 4-36 sono diagrammati, in funzione della tensione strutturale, i numeri di cicli a rottura relativi ai tratti dei pannelli P1÷P5 ed i numeri di cicli a rottura relativi ai tratti dei provini S1. Il criterio di fatica è lo stesso, sebbene le dimensioni rilevate sui pannelli siano, in media, leggermente inferiori (Appendici A.1 e A.3).

La tensione strutturale correla in maniera molto buona i dati, in Tabella 4-6 sono riportate le espressioni delle curve di best-fit e le deviazioni standard.

Il limite di fatica dei provini risulta superiore del 30% circa rispetto a quello dei pannelli. Tale differenza è imputabile alle diversità nei due campi di stress che, anche se piccole, possono influire sensibilmente sulla fase di propagazione; quest'ultima, come visto al Capitolo 3, ricopre un ruolo importante nella definizione della rottura dei provini, basata sulla dimensione della cricca visibile. Il limite di fatica del provino S1 è infatti riferibile, più che alla nucleazione, alla capacità dei gradienti tensionali di arrestare la propagazione della cricca (Capitolo 3).

dati ottenibili da test di fatica effettuati su provini semplici per la progettazione di strutture di tipo sandwich più complesse. Ad esempio si può pensare di ottimizzare preliminarmente i parametri della saldatura a tratti (lunghezza del tratto, passo, larghezza del cordone, ecc.) eseguendo dei test di fatica con provini tensile-shear prima di procedere alla realizzazione dei pannelli.

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N

Tensione strutturale critica -

σScr [MPa] Provino S1 Pannello (P1-P5) Best-fit pannello Best-fit provino S1

Best-fit pannello + provino S1

Figura 4-36 – Confronto fra la curva σScr-N relativa ai pannelli P1-P5 e quella relativa ai provini S1.

Dati Retta di best-fit Deviaz. standard N. dati

Pann. P1÷P5 N·σS3.663 = 3.615×1015 0.135 130

Prov. S1 N·σScr2.661 = 1.175×1013 0.200 11

Pann. + prov. S1 N·σScr3.399 = 7.769×1014 0.149 141

Tabella 4-6 − Rette di best-fit e deviazioni standard del logaritmo del numero di cicli relativi ai pannelli ed ai provini S1 (saldatura a tratti).