Cap.4 Materiali e metodi

La realizzazione di un dispositivo per la modulazione di forma si basa essenzialmente sulle qualità degli attuatori polimerici utilizzati. La prima fase di questo lavoro è stata quella di sviluppare un attuatore polimerico nella configurazione ad estroflessione descritta nel precedente capitolo, utilizzando elastomeri dielettrici siliconici.

In questo capitolo saranno descritte le fasi di realizzazione degli attuatori ad estroflessione, i materiali utilizzati, i metodi di fabbricazione dei polimeri siliconici e i dispositivi necessari per ottenere una corretta attuazione. Saranno inoltre esaminati i problemi pratici che coinvolgono tutti i processi.

Le varie fasi saranno descritte in maniera molto dettagliata, al fine di rendere questo lavoro funzionale dal punto di vista applicativo per riprodurre questo tipo di attuatori in esperienze future sfruttando le attuali conoscenze, raggiunte attraverso questi studi.

4.1 Realizzazione dei polimeri per l’attuazione

Il silicone che è stato scelto per la fabbricazione degli attuatori è di libera vendita con il nome commerciale TC-5005 A/B-C, BJB Enterprises Inc., U.S.A. Questo materiale possiede buone caratteristiche elettromeccaniche rispetto ad altri siliconi ed è stato qui utilizzato per lo sviluppo di attuatori polimerici.

Il silicone TC-5005 A/B-C, BJB Enterprises Inc., U.S.A è costituito da 3 componenti separati, A, B, C, detti rispettivamente base, reticolante e plastificante.

La fabbricazione di un provino adatto per la prova passa attraverso alcune fasi importanti di lavorazione, necessarie per ottenere un prodotto finale di buona qualità. Innanzitutto i componenti devono essere mescolati insieme rispettando precise quantità e secondo un processo prestabilito come descritto di seguito.

Si pesa una certa quantità di componente A e si aggiunge il 10% in peso di componente B a questa e mescolando per consentire una reticolazione omogenea; il componente C deve essere aggiunto in una percentuale variabile fra lo 0 e il 45% del peso totale, mescolando ulteriormente per uniformare il prodotto semisolido. Alte percentuali di C rendono il silicone più morbido ed elastico ma meno resistente ad alti voltaggi rispetto ad uno realizzato con basse percentuali di plastificante, che risulta,

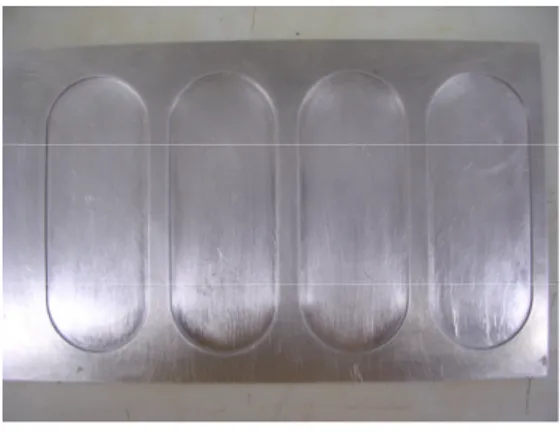

completamente diverso, con caratteristiche elettromeccaniche differenti. Successivamente, il preparato è inserito in una pompa a vuoto per 15-20 minuti, al fine di eliminare eventuali infiltrazioni d’aria che si sono formate durante questa prima fase di lavorazione e ottenere quindi un prodotto finale completamente omogeneo. Il silicone non reticolato, a questo punto, viene colato negli appositi stampi di duralluminio che determineranno la forma e lo spessore del film; negli stampi deve essere preventivamente depositato un sottile strato di Teflon, ottenuto mediante vaporizzazione del polimero, per permettere il distacco successivo senza danni alla membrana siliconica; il materiale deve essere mantenuto negli stampi per alcune ore, prima di poter procedere al distacco. Un ulteriore trattamento alla pompa a vuoto è necessario per eliminare le microbolle che si sono formate durante la colata all’interno degli stampi. Preparati con presenza di plastificante superiore al 20% necessitano di un tempo di reticolazione di circa 24 ore, mentre per gli altri materiali (C < 20%-25%) questo tempo può essere ridotto a 7-8 ore, per procedere alle lavorazioni successive. Tuttavia, prima di utilizzare l’attuatore in fase attiva, è conveniente attendere un periodo di 2-3 giorni, che consente un riassestamento ancora più stabile della microstruttura polimerica e un film di qualità superiore. Dopo la reticolazione il silicone apparirà come una membrana traslucida, elastica e più o meno appiccicosa, in relazione alla maggiore o minore presenza di plastificante. La quantità di materiale utilizzata per ottenere per cavitazione una serie di 4 provini

di spessore 1mm al 20% di plastificante utilizzando lo stampo di figura 4.1 è di circa 26-27 grammi del componente A, che corrisponde, quindi, a circa 34-36 grammi totali del preparato A+B+C. All’aumentare del contenuto di C la densità totale del preparato è minore, e la quantità in peso di materiale totale per riempire tutti gli stampi diminuisce leggermente. Per ottenere le stesse membrane al 40% sono comunque necessari 22-23 grammi del componente A. Ciascuno stampo per i provini di 1mm di spessore ha dimensioni di 130mm di lunghezza per 50mm di larghezza. Gli stampi per provini di 0,5mm di spessore hanno, invece, dimensioni di 118x50mm. Sono stati in seguito preparati stampi di dimensioni 144x74mm e 123x63mm, sia per spessori 1mm che

Fig. 4.1: Serie di stampi per provini di spessore 1mm

0,5mm. La quantità per ottenere un provino 144x74mm e un provino 123x63mm al 40% di plastificante è di circa 15-18 grammi di componente A.

Una volta ottenuto un film di silicone con le caratteristiche desiderate, sulle sue superfici devono essere applicati gli elettrodi deformabili. Il materiale per gli elettrodi è costituito da nerofumo in polvere, silicone CAF 4, Rhodorsil, France, e un solvente, tricloroetilene. Il nerofumo garantisce la conducibilità, il tricloroetilene facilita l’applicazione degli elettrodi sul film e il silicone il mantenimento degli stessi. Il processo di preparazione e di applicazione degli elettrodi è descritto in seguito. Si pesa una certa quantità di silicone CAF 4, Rhodorsil, France e lo si mescola con il solvente (in proporzione 25ml di solvente per 1g di silicone) al fine di ottenere un liquido lattiginoso omogeneo. Si aggiunge il nerofumo in modo graduale, in quantità pari all’80% in peso del silicone utilizzato, mescolando di volta in volta per ottenere un preparato omogeneo. La sostanza viene ulteriormente omogeneizzata per mezzo di un generatore di ultrasuoni, ad una potenza di uscita 12-14 W per 5-6 minuti, per facilitarne l’applicazione successiva ed ottenere un prodotto finale denso di colore nero. La quantità di silicone di partenza, per realizzare una quantità sufficiente di elettrodi in un tempo di lavoro di circa 2,5 ore, senza alterazione del materiale, è di circa 0,7g. L’applicazione di elettrodi circolari su entrambi i lati del film è effettuata con mezzi che favoriscono una distribuzione omogenea del materiale sul provino. Allo scopo può essere utilizzata una maschera rigida per garantire la forma e la dimensione dell’elettrodo e bastoncini di cotone per applicarlo omogeneamente; in sostituzione possono essere utilizzate piccole pipette in plastica che consentono una maggiore precisione ai bordi. Una innovazione nella stesura degli elettrodi è stata l’introduzione di maschere adesive ricavate da fogli adesivi ritagliando all’interno di essi forme circolari del diametro voluto. Le maschere, aderendo al film, facilitano la fase di applicazione dell’elettrodo, riducendo largamente le imprecisioni della forma e minimizzando il tempo necessario alla stesura del materiale.

In figura 4.2 è visibile un film di silicone con elettrodi applicati, con la presenza di un segmento conduttivo utilizzato per spostare il contatto dei terminali del generatore di alta tensione all’esterno della zona soggetta a Fig. 4.2: Membrana siliconica con

deformazione, in modo da non interferire con la deformazione stessa. I segmenti conduttivi sono sempre creati in modo da massimizzare le distanze con altre parti conduttive, evitando possibili rotture dielettriche in aria. L’elettrodo inferiore coincide esattamente con quello superiore, realizzando l’altra armatura del condensatore in cui il polimero funge da dielettrico.

4.2 Dispositivi per l’attuazione

Come descritto nel precedente capitolo, il sistema di un attuatore ad estroflessione nella configurazione a diaframma deve basarsi su un adeguato dispositivo di sostegno meccanico e funzionale. La realizzazione di tale dispositivo è essenziale per lo sviluppo di un attuatore polimerico avanzato in quanto, al variare della configurazione della struttura globale del sostegno emisferico e dei vincoli, gli effetti che si ottengono possono essere molto diversi.

Le prove iniziali di attuazione sono state effettuate su un prototipo costituito da un sostegno di alluminio che conteneva una resina isolante, nella quale era stata preventivamente affondata una sfera di acciaio di 5mm di diametro, in modo che la base di alluminio fosse in contatto con essa. La sfera fuoriusciva dalla resina con un’altezza di 2mm. Il sostegno di alluminio era connesso a un terminale del generatore di alta tensione. Sulla sfera era posizionato il provino in modo che l’elettrodo inferiore e la sfera fossero in contatto elettrico, e quindi connessi allo stesso terminale del generatore. L’elettrodo superiore dell’attuatore era in contatto con l’altro terminale attraverso il segmento conduttivo realizzato, completando così il dispositivo.

In seguito è stato messo a punto un altro meccanismo di sostegno, poi principalmente utilizzato, che presuppone emisfere non conduttrici e un diverso metodo di contatto dell’elettrodo inferiore con il terminale del generatore.

Il nuovo meccanismo è costituito da una base di resina di dimensioni 200x200mm, sulla quale sono state incollate le emisfere realizzate con una resina commerciale (Cecchi 10-10 A/B). Gli stampi per le sfere sono stati ricavati per compressione di sfere d’acciaio di diametri opportuni in una matrice di plastilina, fino all’altezza del diametro. Negli stampi è stata poi colata la resina Cecchi 10-20 A/B (in peso 50% di base, A, con 50% di reticolante, B). Sono state ricavate delle semisfere di diversi diametri, le quali sono state lavorate successivamente per essere ridotte in altezza così

come previsto nel “Design of Experiment” (DoE) per pianificare le analisi sperimentali. Tali pianificazioni e maggiori dettagli sui dispositivi utilizzati sono descritti nel prossimo capitolo. In questo modo è stato possibile ottenere supporti emisferici differenti non solo per diametro, ma anche per raggio di curvatura.

Il contatto dell’elettrodo inferiore, quindi, non essendo più determinato da un’emisfera conduttrice, come nel dispositivo precedente, è stato realizzato in modo del tutto simile a quello dell’elettrodo superiore.

Questo tipo di dispositivo consente un miglioramento dell’attuazione in quanto l’elettrodo inferiore può in questo caso staccarsi completamente dall’emisfera quando, in fase di attuazione, si solleva. Ciò non accadeva utilizzando un’emisfera conduttrice, in quanto era necessario che almeno un punto dell’elettrodo inferiore rimanesse in contatto con il supporto conduttore. L’effetto che si otteneva, infatti, era un sollevamento della parte centrale dell’attuatore, che era però accompagnato da un avvicinamento all’emisfera dei bordi dell’elettrodo per mantenere il contatto elettrico.

4.3 Difficoltà nella fabbricazione

Di seguito analizziamo le difficoltà pratiche e le relative conseguenze legate al lavoro di sperimentazione, per fornire una spiegazione chiara del perché l’analisi teorica può differire dai dati sperimentali.

I problemi coinvolgono tutte le fasi di realizzazione dell’attuatore: dalla fabbricazione del film, alla stesura degli elettrodi, al montaggio dell’attuatore sul dispositivo.

Durante la fabbricazione del film bisogna porre notevole attenzione ad utilizzare materiali commerciali garantiti, per consentire una riproducibilità dell’esperimento. Per il silicone TC-5005 A/B-C, BJB Enterprises Inc., U.S.A., componenti alterate possono portare a variazioni delle proprietà dielettriche e meccaniche del polimero presentando fenomeni di incipiente reticolazione e quindi portare ad una membrana inadatta per l’attuazione. I componenti, inoltre, possono subire contaminazioni se esposti all’ambiente per lunghi periodi, compromettendo il rendimento e l’affidabilità dell’attuatore. Le impurità presenti possono, ad esempio, mettere in corto circuito lo strato superiore e inferiore del film su cui sarà applicato l’elettrodo, nonché alterare le caratteristiche meccaniche dello stesso.

La quantità di Teflon spray che si utilizza per permettere il distacco del film dallo stampo deve essere minima, per non influire sulle proprietà meccaniche dell’attuatore. Una conseguenza visibile dei due effetti precedenti, concomitanti o meno, è la tendenza della membrana a diventare opaca, dopo la reticolazione; in relazione al grado di opacità si può prevedere l’inefficienza dell’attuatore e si può decidere di sospendere l’utilizzo del provino senza procedere alle fasi successive.

La realizzazione di un film di spessore uniforme è essenziale; possono tuttavia presentarsi difficoltà di controllo dello spessore a causa di una diminuzione di volume del materiale durante la reticolazione. E’ stata osservata, inoltre, una diminuzione di volume direttamente proporzionale al contenuto di plastificante (componente C del silicone TC-5005 A/B-C, BJB Enterprises Inc., U.S.A, a base di oli). Si pensa che questo effetto sia dovuto anche alla minore capacità di coesione del silicone con alta presenza in percentuale del componente C.

La presenza di inclusioni di aria, dovute all’agitazione meccanica cui è sottoposto il materiale durante la lavorazione, è da evitare. Le microbolle, infatti, possono alterare non solo le proprietà meccaniche della membrana elastomerica ma anche la resistenza dielettrica del film in quanto rappresentano delle piccole zone con costante dielettrica relativa di valore differente rispetto al resto del materiale.

Bisogna tener conto anche delle difficoltà relative alla realizzazione degli elettrodi, per la loro importanza alla base del principio di attuazione. Gli elettrodi devono aderire perfettamente al film e devono essere uniformi nello spessore e su tutta la superficie ad essi dedicata. Variazioni di spessore dell’elettrodo possono portare ad un indurimento del materiale in quella zona e le disomogeneità sulla superficie del film possono provocare addensamenti di carica che alterano le proprietà attuative, esponendo il materiale ad un maggiore rischio di rottura.

La realizzazione di un elettrodo uniformemente steso e sottile è, quindi, una fase molto importante del processo di fabbricazione e per questo è necessario che nuove tecniche vengano introdotte. I metodi che abbiamo utilizzato privilegiano la semplicità soddisfacendo allo stesso tempo le caratteristiche richieste. Inizialmente veniva utilizzata allo scopo, come detto, una maschera di materiale rigido e bastoncini di cotone, pennelli o pipette in plastica. Successivamente sono state introdotte le maschere adesive ricavate da fogli adesivi. Le maschere di questo tipo, aderendo al film, facilitano la fase di stesura del materiale dell’elettrodo e riducono largamente le imprecisioni consentendo di realizzare un elettrodo uniformemente applicato, come richiesto. Per ottenere un

elettrodo sottile, invece, esistono metodi alternativi, ad esempio l’utilizzo di un aerografo per vaporizzare il materiale conduttivo e farlo aderire al film di silicone. Questa tipologia è tuttavia più complicata e può introdurre ulteriori rischi di errore. L’utilizzo dell’aerografo, infatti, comporterebbe una fabbricazione di un materiale per l’elettrodo meno denso. Ciò aumenterebbe il rischio di penetrazione dell’elettrodo stesso al di sotto della superficie del film, determinando addensamenti di carica all’interno del film, oppure il contatto diretto fra gli elettrodi superiore e inferiore, confutando il principio stesso dell’attuatore a condensatore.

Realizzata una membrana con elettrodi opportuni, bisogna procedere al montaggio sul dispositivo meccanico descritto, per realizzare l’attuatore ad estroflessione.

In questa fase bisogna evitare che il vincolo e l’emisfera determinino una eccessiva pretensione del film. In tal caso una eccessiva forza elastica di richiamo si oppone all’attuazione, limitando essenzialmente la capacità di deformazione del polimero. Bisogna inoltre considerare la presenza di attrito fra la superficie inferiore del film e il dispositivo di supporto meccanico. L’attrito deve essere ridotto al minimo per facilitare l’attuazione. E’ da tener conto, come detto, che film con maggiore presenza di additivo risultano più appiccicosi.

La riduzione dell’attrito può essere ottenuta utilizzando, per imporre la direzione dell’attuazione, un dispositivo per l’erogazione di aria compressa al di sotto dell’elettrodo inferiore. Il metodo, come già detto, presenta notevoli difficoltà realizzative e quindi non è stato qui utilizzato, avendo privilegiato il dispositivo più semplice che presuppone la presenza dell’emisfera per il ruolo funzionale e di sostegno meccanico dell’attuatore.

In questo caso, quindi, per ottenere una riduzione dell’attrito sono state utilizzate piccole quantità di talco in polvere, all’interfaccia fra la superficie inferiore del film e il dispositivo meccanico. I risultati sono stati soddisfacenti dal punto di vista funzionale e pratico; eventualmente la polvere di talco può essere sostituita con olio lubrificante, modificando opportunamente il dispositivo.