M

propulsore

CAPITOLO 5.

Modello di ordine ridotto del propulsore

Equation Chapter 5 Section 1

I capitoli precedenti riportano l’analisi del comportamento dinamico del sistema motore-serbatoio; lo scopo di tale analisi è stato quello di mostrare da un lato la capacità pressurizzante dell’etano e dall’altro quello di studiare la diminuzione delle prestazioni al progredire dello svuotamento. Nel presente capitolo si procede ad un dimensionamento statico del motore vero e proprio, nel senso che sulla base della conoscenza della pressione del serbatoio si dimensionano i vari elementi al fine di garantire le prestazioni volute in condizioni di progetto. Tale procedura può essere poi naturalmente utilizzata al contrario. Dati i dati geometrici del motore e sulla base della conoscenza della pressione del serbatoio è possibile, infatti, calcolare le prestazioni in termini di portata, spinta, impulso specifico. Si è fatto questo per ottenere una verifica del software realizzato per l’analisi dinamica; qui non si considera l’accoppiamento dinamico del motore con il serbatoio al fine di

studiare le prestazioni durante lo svuotamento di quest’ultimo ma si studiano le variazioni nelle prestazioni semplicemente al variare della pressione di alimentazione una volta che il motore è stato dimensionato ad un certo valore di progetto della stessa. Si procede inoltre ad un dimensionamento dei vari componenti.

5.1.

Introduzione

In letteratura si trovano sperimentazioni su endoreattori bipropellenti a perossido di idrogeno e idrocarburi diversi ma sostanzialmente il principio di funzionamento è lo stesso e si riassume nei seguenti passi:

• Il perossido di idrogeno è iniettato e distribuito attraverso una piastra forata sul catalizzatore.

• Il catalizzatore realizza la decomposizione generando un flusso di ossigeno e vapore d’acqua a temperature superiori agli 800°C.

• L’etano è iniettato attraverso piccoli fori ricavati circolarmente in una camera di distribuzione, perpendicolarmente al flusso di ossidante.

• La temperatura dell’ossidante è tale da provocare l’autoaccensione dell’etano.

• Lo scalino presente tra la zona di iniezione dell’etano e la camera di combustione vera e propria ha lo scopo di creare un vortice favorendo il mescolamento, Prior [5,11,12] suggerisce uno scalino alto 1/6 del diametro della camera di combustione per ottenere un ottimo nell’efficienza di combustione.

• I gas caldi (temperatura superiore ai 2500°K) in camera vengono espansi in un opportuno ugello di De Laval generando la spinta.

La Figura 5.1 riporta il propulsore realizzato presso la School of Aeronautics and Astronautics della Purdue University1, esso presenta in larga parte scelte progettuali simili a quelle di ALTA nel lavoro in oggetto. Tale propulsore lavora con perossido di idrogeno al 90% in peso e JP-8, con rapporto di miscelamento O/F = 5, il perossido viene decomposto su un letto catalitico a schermi di argento con G = 0.4 lb/ s in2 per ottenere una spinta di 750 lb nel vuoto con una pressione in camera di 500 psia. In questo dispositivo il 40 % circa della portata di JP-8 viene però iniettato assialmente lungo le pareti al fine di garantire un film di propellente con lo scopo di raffreddare la camera. Le portate di entrambi i propellenti sono regolate con l’utilizzo di due venturi cavitanti, le prove presentano efficienze di combustione tra il 95 e il 98%.

1

Figura 5.1 Rappresentazione schematica del OSC/KM scalato.

Quattro sono le parti importanti del motore:

• La piastra di iniezione, attraverso la quale il propellente raggiunge il letto catalitico.

• Il letto catalitico, dove avviene la reazione di decomposizione.

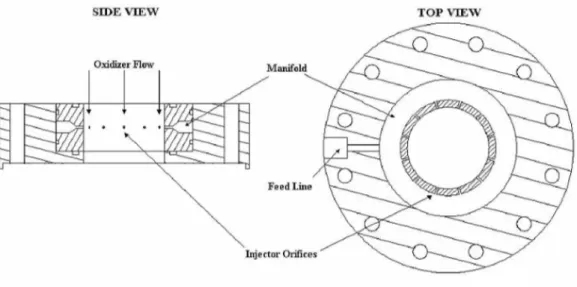

• Gli iniettori del carburante (Figura 5.2).

Figura 5.2 Disposizione iniettori nel OSC/KM scalato.

• L’ugello convergente/divergente, che permette ai gas prodotti dalla reazione di generare la spinta.

Bipropellenti a perossido di idrogeno – idrocarburi sono stati realizzati in un intervallo piuttosto ampio di spinte che va dalle 5 libbre fino a valori superiori alle 1500 tonnellate. Nella seguente tabella sono riportati alcuni bipropellenti a perossido di idrogeno reperiti in letteratura:

Nome Fuel Conc. HP Port a ta HP Port a ta fuel Spinta Pressi o ne in CC Catali zza to re Bed loa d ing Stadio d i svil upp o L_star Note Comp-L (Moser) [6] Etano 90% 5 e 100 lbf 400 psia Schermi di argento Prototipo

Camera in rame per spari da 3 secondi, Impulso specifico 310 s [26] NHMF 60 lbf 150 psi NHMF è ipergolico con HP 90-98%

Prototipo 24 in.Efficienza di combustione misurata del 89 % [10] JP-8 85% e 95% 7.03 lbm/s 1.7 lbm/s 1000 lbf 340 psia 200 Schermi di argento (base Nickel) 0.10-0.40 lbm/in^2/s Prototipo

Il prototipo è stato provato con 2 camere in rame da 5.5 in. di diametro lunghe 10 e 15 in. compreso il catalizzatore e fino alla gola dell'ugello. 4 camere ablative in acciaio rivestite con resina fenolica di silice con lo stesso diametro di 2.5 in. lunghe 15 in. Si riscontra un flusso di calore alle pareti di 500-800 [Btu ft^-2 sec^-1] misurato a 5 in. dagli iniettori. Gamma [10] Kerosene 85% 70.59 lbm/s 9.41 lbm/s 16400 lbf 435 psia Schermi di argento 0.37 lbm/in^2/s In uso AR2 [10] JP-4 90% 21.5 lbm/s 3.07 lbm/s 6000 lbf 560 psia 0.35 lbm/in^2/s In uso SPRITE [10] Kerosene 85% 4200 lbf 250 psia In uso OSC 5K [10] Kerosene 90% 21.88 lbm/s 3.12 lbm/s 5000 lbf 300 psia 0.50 lbm/in^2/s In uso [22] Kerosene 90% ~1.0 lbm/s ~0.25 lbm/s 75 lbf e 150 lbf ~200 psia Schermi di argento 0.27

lbm/in^2/s Prototipo 70 in.

Camera in rame raffreddata (interno da 0.03 in., spessore 0.125 in., canale 0.125x0.06 in.) [25] NHMF ~70 lbf NHMF è ipergolico con HP 90-98% 72 in.e 30 in.

Con la camera da 72 in. effcienza 92% mentre con la camera da 30 in. efficienza 70% OSC/Km scalato JP-8 98% ~2.2 lbm/s ~1.1 lbm/s ~700 lbf ~500 psia Schermi di

Nome Fuel Conc. HP Spinta Stadio di sviluppo Spectre (1957 British SR53) Kerosene 85% 35600 N In uso

General Kinetics RP-1 90% 250 lbf In uso LR-40 General Kinetics JP-5 90% 3500-10000 lbf In uso Lanciatore Commerciale BA-2 JP 1500 tonnellate In fase di sviluppo Upper Stage Main

Propulsion (Orbital Science Corporation) 45000 N In fase di sviluppo

Tabella 5.1. Caratteristiche di alcuni bipropellenti HP- idrocarburi.

Figure 5.3 Disegno del motore bipropellente da 250-lbf prodotto da General Kinetics.

5.2.

Lo schema del motore

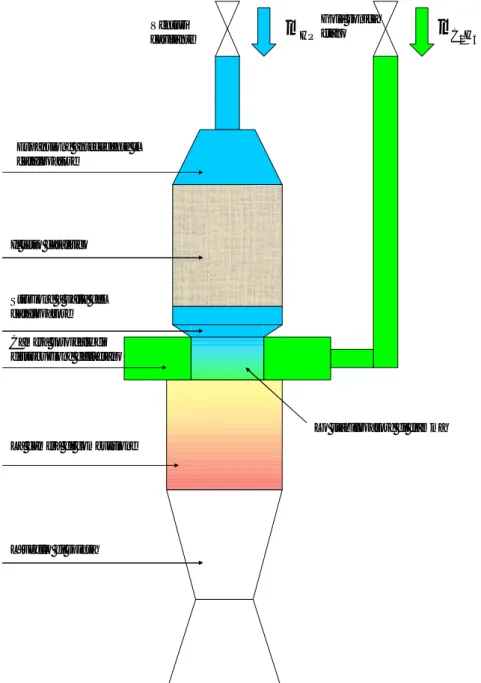

La Figura 5.5 mostra uno schema preliminare del motore dove si sono indicati, per rendere più chiara la comprensione di questo capitolo, i vari tratti del motore con gli stessi titoli dei paragrafi corrispondenti. I paragrafi successivi hanno lo scopo di descrivere in modo dettagliato i vari elementi del motore e costruire dei modelli di ordine ridotto per calcolare le perdite nel percorso seguito dai propellenti al fine di giungere, data la pressione del serbatoio ad una stima il più possibile accurata della pressione in camera e delle prestazioni del motore. Sulla base delle indicazioni ottenute dai capitoli precedenti si è scelto di utilizzare un venturi cavitante per la regolazione del perossido di idrogeno e di una gola sonica per l’etano.

Gola sonica etano Venturi cavitante Espansione antecedente il catalizzatore Il letto catalitico

Strizione a valle del catalizzatore Camera toroidale di distribuzione dell’etano Lo stabilizzatore di fiamma La camera di combustione L’ugello di spinta 2 6 C H

m

&

HPm

&

5.3.

Il venturi cavitante

Il tubo di venturi non è altro che un tubo con una strizione, in altre parole formato da una parte convergente e una divergente separate da una sezione di gola. E' normalmente utilizzato per misurare il flusso ed eventualmente anche come mezzo per controllarlo.

Figura 5.6 Geometria del venturi cavitante.

Con riferimento alla Figura 5.6 è possibile scrivere le equazioni che governano il moto di un fluido all’interno di un condotto di tale geometria sotto le seguenti ipotesi:

1. Fluido incomprimibile.

2. Perdite per attrito nella parte convergente trascurabili rispetto alle perdite nel tratto divergente.

3. Regime stazionario. 4. Flusso monodimensionale. Si scrive:

m

&

=

ρ

uA

(equazione di continuità) (5.1)2 1

tL t t

p

p

p

∆ =

−

(equazione di Bernoulli con perdite) (5.2) dove:ρ Densità del fluido.

u

Velocità.A Area.

1

t

p

Pressione totale in ingresso. 2t

Per la seconda ipotesi possiamo scrivere: 2 2 * 2 1 2 1 2 * * * * 2 (1 ) 2 2 ( ) 1 t t t t t t A u p p A p p A m u A A A ρ ξ ρ ρ ξ − = − − = = − & (5.3) dove:

( )

t tξ ξ ϑ

=

Coefficiente di perdita.ϑ Angolo di semi apertura del divergente. 2 1

A

=

A

Area sezione di uscita e di ingresso. *A

Area di gola, il pedice * indica le quantità valutate a questa sezione.Un andamento tipico di del coefficiente di perdita è mostrato in Figura 5.7.

Figura 5.7 Andamento del coefficiente di perdita in funzione del semiangolo di divergenza di un condotto.

La portata che fluisce nel venturi dipende quindi dalla differenza tra le pressioni totali a monte e a valle del venturi. Se la pressione in gola scende al di sotto della pressione di vapore del fluido, si entra in regime cavitante e le (5.3) non sono più valide. Possono ottenersi le relazioni che regolano il flusso in questo caso aggiungendo le seguenti ipotesi:

• La pressione nella gola corrisponde alla condizione di cavitazione incipiente:

p

*=

p

v.• Si forma una bolla cavitante con pressione

p

v che occupa un tratto lungo l del divergente.• Si crea una situazione di soffocamento della gola con

p

*=

p

v.Ipotizzando, anche in questo caso, che le perdite nel convergente siano trascurabili si può esprimere la pressione in gola nel seguente modo:

2 * 1 * 1 2 t v p = p − ρu = p (5.4)

e quindi la portata così:

*

2 (

t1 v)

m

&

=

A

ρ

p

−

p

(5.5)Si può osservare, dalla (5.5), come la portata dipenda soltanto dalle condizioni a monte del venturi. La cavitazione in gola riesce a disaccoppiare le condizioni a monte da quelle a valle; questa è la caratteristica principale che rende questo dispositivo invitante per gli scopi del presente lavoro.

Le portate in regime cavitante, a parità di pressione totale in ingresso, sono sempre minori delle portate in condizioni non cavitanti in quanto la cavitazione soffoca la gola. Data la geometria del venturi, si può ricavare la pressione totale in uscita corrispondente alle condizioni di inizio cavitazione (inception): 1 2 * ta ta * 1 * 2 2 ( ) 2 ( ) 1 t t

NonCavi ting Cavi ting t v

t p p A m m A p p A A ρ ρ ξ − ≥ ⇒ ≥ − − & & (5.6) da cui: 2 * 2 2 1 1 2

(1

) (

)

t t i t t t vA

p

p

p

p

p

A

ξ

≤

=

−

−

−

(5.7)Ipotizzando che la bolla si chiuda nel divergente è possibile stimare la lunghezza di tubo interessata dalla cavitazione. Chiamata

A

r l’area della sezione in cui si chiude la bolla è possibile scrivere l’equazione di conservazione del momento per il volume di controllo racchiuso tra la sezione di gola e quella di fine della bolla:2 2

* * v * r r r r

u A p A u A p A

ρ + =ρ + (5.8)

Per il volume di controllo delimitato dalla

A

r e dalla sezione di uscita:2 2 2 2 2

1

1

(1

)

2

2

r r r t t rA

p

u

p

u

A

ρ

ξ

ρ

+

−

=

−

(5.9)Ricordando l’espressione della portata in condizioni di cavitazione e utilizzando l’equazione di continuità per le sezioni di gola e di chiusura della bolla si ottiene la seguente relazione che lega il rapporto tra l’area di gola e quella di riattacco con il rapporto tra la pressione totale a monte e a valle diminuite entrambe della pressione di vapore:

2 2 2 * * * * 2 2 2 2 1

(

)

(1

)

2(1

)

0

(

)

t v t t t r r t vp

p

A

A

A

A

A

A

A

A

p

p

ξ

ξ

ξ

−

+

−

+

+

+

=

−

(5.10)Risolvendo rispetto a * r

A

A

: 2 2 2 * * * * 2 2 1 ( ) 1 (1 ) (1 (1 ) ( ) (1 ) t v t t t t r r r t v t p p A A A A A ξ A ξ A ξ ξ A p p ξ − = + ± + − + + − + (5.11)L’equazione ha due soluzioni ma solo quella con il segno + è stabile perché ciò assicura che l’estensione della bolla diminuisce all’aumentare della pressione totale a monte.

In condizioni di cavitazione la pressione in uscita del venturi determina le dimensioni della bolla. In particolare si hanno alcune condizioni limite. La bolla continua ad esistere fino a quando la sezione di riattacco della bolla è nel regime stabile. Matematicamente il limite di questa situazione corrisponde ad avere due soluzioni coincidenti (condizione di desinence). Questo avviene per pressioni a valle maggiori di quelle corrispondenti all’inizio della cavitazione. Si osserva quindi una certa isteresi che caratterizza il funzionamento del venturi. La situazione di desinence è così riassunta:

* * 2 2 * * 2 1 1 1 1 1 ( ) 1 ( ) 1 (2 ) ( ) (1 ) ( ) t r d t t v t v t t v d r r t t v i A A A A p p A A p p p p A A p p ξ ξ ξ ξ + = > + − = + − > − − + − (5.12)

Quando invece la bolla occupa tutto il divergente, si ha una condizione di degenerazione della cavitazione (cavitation breakdown) che limita all’estremo opposto il funzionamento del venturi. Tale situazione si raggiunge quando

A

r=

A

2 cui corrisponde il seguente valore dip

t2:2 * * 1 2 2

(

)

(2

)

(

)

t v t v bp

p

A

A

p

p

A

A

−

= −

−

(5.13)Per il corretto funzionamento del venturi è necessario che la condizione a regime sia compresa, con un certo margine, tra la condizione di breakdown e quella di desinence (o meglio inception, cioè cavitazione incipiente). Nella Figura 5.8 si riporta un tipico andamento del rapporto tra area di riattacco ed area di gola in funzione delle pressioni totali di ingresso ed uscita

Figura 5.8 Regimi di funzionamento tipico di un venturi cavitante.

5.3.1. Dimensionamento del venturi cavitante

Il dimensionamento, per gli scopi qui prefissi, limita quindi, una volta calcolata la portata di perossido di idrogeno in condizioni di progetto, cioè alla pressione di serbatoio iniziale pT_DESIGN, a calcolare la sezione di gola necessaria attraverso la (5.5):

* _ 2 ( T DESIGN v) m A p p ρ = − & (5.14)

e naturalmente verificare, al proseguire dello svuotamento con la conseguente diminuzione della pressione di serbatoio (e della pressione in camera), che il salto di pressione verifichi le condizioni sopraccitate con le condizioni di desince e breakdown calcolabili con le (5.12) e (5.13).

5.4.

Il tratto di espansione antecedente il catalizzatore

Il perossido di idrogeno in uscita dal venturi cavitante deve essere indirizzato verso il catalizzatore nel modo corretto, in particolar modo è opportuno diminuire la velocità e renderla il più possibile uniforme; a tale scopo è sufficiente quindi definire il rapporto di espansione tra la sezione del catalizzatore e la sezione di uscita del venturi cavitante o del tubo che collega i due elementi. Questa espansione può essere vista come un restringimento risalendo dal catalizzatore verso il venturi cavitante, il suo rapporto di espansione definisce quindi la pressione in uscita da quest’ultimo. Una stima delle perdite di pressione totale introdotte da questa geometria è essenziale a definire il comportamento del venturi cavitante. A questo stadio di progetto la geometria degli elementi e dell’impianto di adduzione non è stata definita nei particolari, in questa fase tale rapporto è quindi

abbastanza arbitrario, un valore piuttosto alto aumenta le perdite tra il catalizzatore e il venturi cavitante abbassando così il salto di pressione totale (ciò può essere utile per cercare di rimanere all’interno del corretto margine di funzionamento del venturi cavitante) a cavallo di quest’ultimo. Sotto le stesse ipotesi valgono per questo tratto le (5.3), dove, ipotizzando un angolo di circa 45°, si è preso cautelativamente un coefficiente di perdita unitario.

Espansione antecedente il catalizzatore Il letto catalitico HP

m

&

1A

2A

Figura 5.9 Il tratto di espansione antecedente il catalizzatore.

Con riferimento alla Figura 5.9 possono quindi scriversi:

2 1 2 1 2 1 2 2 2 2 2 2 2 2

2

(

)

1/

(1

)

1/ 2

HP t t ox HP t HPA

p

p

A

m

A

m

u

A

p

p

u

ρ

ρ

ρ

−

=

−

=

=

+

&

&

valutabile imponendo il valore del rapporto

A

2/

A

1 al che:2 1 2

/

1A

A

A

A

=

ricordando che si è dimensionato la sezione del catalizzatore in base al valore ammissibile del parametro G:

2 ox m A G = &

Come prima accennato il valore del rapporto

A

2/

A

1 e dell’angolo di apertura è abbastanza arbitrario, inoltre in fase di disegno di dettaglio il suo valore potrebbe essere il compromesso tra esigenze geometriche e reperibilità dei vari componenti sul mercato. Per l’angolo si è preso un valore di 45° come buon compromesso tra la necessità di minimizzare gli ingombri assiali e uniformare la velocità in ingresso al catalizzatore mentreA

2/

A

1 è stato inizialmente fissato in 25.5.5.

Il letto catalitico

Il letto catalitico come gia accennato precedentemente, ha lo scopo di decomporre il perossido di idrogeno in vapore d’acqua e ossigeno; rappresenta quindi l’elemento centrale del motore in quanto il possibile malfunzionamento di questo elemento influisce notevolmente sulle prestazioni. Fenomeni di saturazione locale, incanalamento e possibile degradazione per avvelenamento possono portare a decomposizione incompleta. La lunghezza del letto deve quindi essere dimensionata in modo da garantire il corretto funzionamento della reazione per tutta la vita operativa del motore inoltre non deve essere eccessiva perché da essa dipende la perdita di pressione totale sul catalizzatore stesso. L’analisi del funzionamento del catalizzatore esula dagli scopi del presente lavoro; si è dovuto però eseguire il suo dimensionamento perché risulta parte integrante del motore ed è impossibile quindi prescindere da esso in un'analisi corretta delle prestazioni. Si riporta quindi una breve trattazione sulla catalisi e sullo stato dell’arte dei letti catalitici per arrivare a definire i parametri che ne caratterizzano le prestazioni al fine di eseguirne il dimensionamento.

5.5.1. La catalisi

La catalisi è il fenomeno per il quale si ha una forte variazione della velocità di reazione a causa della presenza di sostanze (catalizzatori) che apparentemente non prendono parte alla reazione ritrovandosi inalterate alla fine del processo. Esistono varie forme di catalisi ma quelle più interessanti da un punto di vista propulsivo sono la catalisi omogenea e la catalisi eterogenea. La catalisi omogenea si ha quando il catalizzatore è disperso in forma molecolare nella stessa fase (in questo caso liquida) dei reagenti, essa presenta notevoli svantaggi in quanto complica il sistema data la necessità di prevedere un impianto per la gestione del liquido contenente il catalizzatore. Si ha inoltre una degradazione dell’impulso specifico dovuta in parte alla maggiore diluizione dell’H2O2, qualora si utilizzi l’acqua come elemento solvente per i sali, ed in parte alla presenza dei catalizzatori nei gas esausti, molecole solitamente con scarse proprietà propulsive.

La catalisi eterogenea, invece, avviene solitamente tra una miscela reagente in fase fluida e un catalizzatore solido. Chimicamente si interpreta ammettendo che le molecole reagenti affluiscano verso la superficie di separazione fluido-solido, vengano adsorbite su particolari posizioni atomiche (centri attivi) della superficie del catalizzatore subendo modificazioni elettroniche e diventando attive

agli effetti della reazione, avvenuta la quale i prodotti risultanti si ridiffondono nella fase fluida. Ci sono varie modalità in cui può essere realizzato un letto catalitico.

Letti catalitici a sfere

Il letto catalitico è costituito da tante sferette, metalliche rivestite d’argento o altri materiali rivestiti di ossidi di manganese, compresse tra loro in un contenitore nel quale è costretto a passare il perossido di idrogeno

Letti catalitici a schermi

Il letto catalitico è costituito da un pacco di griglie in argento o metallo rivestito in argento o nickel(o schermi) impilate in modo che l’orientamento delle varie trame sia alternato.

Figura 5.10 A sinistra griglie di vari materiali (Rodio, Palladio, Platino, Oro e Argento); a destra una pila di griglie impacchettate a formare un letto catalitico.

Letti catalitici a canali

Sono letti catalitici realizzati con materiali porosi a nido d’ape di tipo ceramico sui quali viene depositato, attraverso successivi processi di assorbimento e calcinazione, l’elemento catalitico.

La forma geometrica di questi letti è a nido d’ape (Figura 5.11).

5.5.2. Vita operativa del letto catalitico

I tre parametri più usati per la definizione della vita utile del catalizzatore sono (Wernimont & Muellens 1999): l’efficienza ηc*, la caduta di pressione attraverso il letto e l’ampiezza delle oscillazioni di pressione.

5.5.2.1.

efficienza

ηc*E’ una misura dell’efficacia con cui il letto catalitico decompone il perossido di idrogeno allo stato liquido. E’ definita come il rapporto tra la velocità caratteristica calcolata attraverso la misurazione della pressione in camera di combustione e quella ottenibile per via teorica:

* * 1 * 2( 1)

1

2

c t nom c nom cp A

m

c

m

c

RT

γγm

η

γ

γ

γ

+ −=

=

=

+

&

&

&

(5.15) dove: cp

Pressione in camera di combustione.t

A

Area di gola dell’ugello.m& Portata di massa.

γ Rapporto dei calori specifici.

R Costante dei gas di combustione.

c

T

Temperatura adiabatica teorica di fiamma.A ridurre l’efficienza ηc* contribuisce il non raggiungimento della temperatura adiabatica di decomposizione che può essere espresso attraverso la seguente efficienza termica:

dec in T ad in

T

T

T

T

η

∆=

−

−

(5.16) dove: decT

Temperatura di decomposizione rilevata sperimentalmente.in

T

Temperatura del perossido all’ingresso del catalizzatore.ad

L’efficienza termica solitamente non è inferiore al 90%.

L’efficienza ηc*, invece, all’inizio della sua vita operativa presenta valori tipici attorno al 99%. Per determinare l’invecchiamento del letto catalitico si assume generalmente che questa efficienza non debba scendere sotto il 95% (a volte anche 90%).

5.5.2.2.

Caduta di pressione nel letto catalitico

Le perdite di pressione che subisce il perossido di idrogeno sono un indicatore degli sforzi che si scaricano sul catalizzatore ed in modo indiretto danno quindi una stima della aspettativa di vita operativa. Convenzionalmente il letto catalitico raggiunge il termine della sua vita quando le perdite di pressione sono aumentate del 10-40% (a seconda dei casi) rispetto al suo valore massimo all’inizio della vita. Tali perdite devono inoltre essere stimate in fase progettuale al fine di dimensionare il sistema di iniezione.

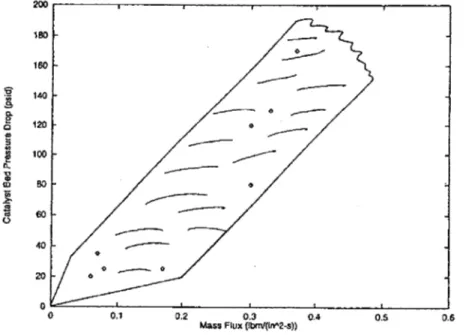

Figura 5.12 Correlazione sperimentale tra le perdite di pressione ed il flusso di massa per unità d’area.

La Figura 5.12 mostra un tipico andamento sperimentale delle perdite di pressione. Ci proponiamo qui però di utilizzare un metodo analitico tratto da [6] al fine di legare le perdite di pressione nel letto catalitico alla geometria dello stesso ottenendo così relazioni utili per il suo dimensionamento. Il metodo si basa sugli studi di Darcy [8] sulla resistenza di volume incontrata da un fluido incomprimibile nel passaggio attraverso una matrice porosa confinata da un condotto (Figura 5.13).

Figura 5.13 Modello di Darcy per mezzi porosi.

Con le ipotesi:

• Matrice rigida, uniforme, isotropa.

• Fluido incomprimibile.

• Flusso stazionario,

è possibile scrivere il bilancio delle forze sul volume delimitato dalla matrice porosa detto legge di Darcy: D dp u dx k µ − = (5.17) con 2

1

4

Dm

u

D

ρπ

=

&

dove:ρ Densità del fluido.

m& Portata in massa.

D Diametro del condotto.

µ Viscosìtà Newtoniana.

k Permeabilità.

Il flusso attraverso la matrice può essere visto come un flusso attraverso condotti tortuosi (modello capillare); definendo la porosità come il rapporto tra il volume effettivamente occupato dalla matrice solida e il volume totale. Valori tipici di porosità sono riportati in Tabella 5.2.

Tabella 5.2 Porosità media di alcune sostanze.

Il modello capillare è costruito tramite l’applicazione delle equazioni di Navier-Stokes per il flusso in condotti di piccolo diametro, assumendo il flusso completamente sviluppato e stazionario, possiamo definire la velocità media in un condotto upchiamata pore-velocity tenendo conto che ogni volume elementare contiene molti condotti, ciò impone l’utilizzo di una velocità mediata statisticamente. La pore-velocity può essere scritta:

D p u u ε =

Un modello semieuristico del flusso attraverso una matrice solida porosa utilizzando il concetto di “raggio idraulico” [7] è utile per calcolare le perdite di pressione totale. Il raggio idraulico è definito: 0

4

4

(1

)

hVolume vuoto

d

Area

A

ε

ε

⋅

=

=

−

(5.18)dove

A

0è l’area specifica cioè l’area basata sul volume solido corrispondente all’area solida divisa il volume solido fSS

A

V dove AfSè l’area interfacciale tra il fluido e la fase solida e

V

Sè ilvolume solido. Definendo un gradiente di pressione modificato attraverso la tortuosità, la (5.17) si scrive:

mod 1 p p τ ∇ = ∇ (5.19) con: 1 e t L L L τ = + = dove t

L

Lunghezza in eccesso cioè la tortuosità.e

L

Lunghezza effettiva.L Lunghezza della matrice porosa.

Utilizzando la tortuosità introdotta l’equazione classica di Hagen-Poiseuille può essere modificata introducendo anche un parametro di forma

k

0:2 0

16

h pd

u

p

k

µτ

= −

∇

(5.20) da cui: D pK

u

u

ε

p

µ

=

= − ∇

(5.21) con: 3 2 0(1

)

KK

k A

ε

ε

=

−

(5.22)dove kK =k0τ2 è la costante di Kozeny. Introducendo un diametro medio come il diametro di una sfera ipotetica di area

A

0:0

6

d

A

=

(se il letto catalitico è costituito da sfere di dimensioni uniformi il diametro medio coincide con il diametro delle sfere) e con

τ

:

2

,k

0:

2.5

si ottiene l’equazione di Carman-Kozeny:3 2 2

180(1

)

K

ε

d

ε

=

−

(5.23)3 2 3 2

(1

)

180

1.8 superfici liscie

(1

)

Re

(1

)

180

4 superfici ruvide

(1

)

Re

D Ddp dx

d

u

dp dx

d

u

ε

ε

ρ

ε

ε

ε

ρ

ε

−

−

=

+

−

−

−

=

+

−

(5.24) dove: Re Numero di Reynolds4m

D

π µ

=

&

Figura 5.14 Deviazioni dalla legge di Darcy, le linee piene corrispondono all’equazioni (5.24).

che può essere direttamente applicata per calcolare la caduta di pressione.

La caduta di pressione attraverso il letto catalitico può quindi essere stimata attraverso la (5.24). I valori numerici dipendono dal tipo di catalizzatore e dallo stato della superficie. Alta pensa di utilizzare un catalizzatore a sfere ceramiche attualmente in fase di sperimentazione; per tali tipi di catalizzatori, Ergun [24] suggerisce l’uso della seguente:

3 2

(1

)

150

1.75

(1

)

Re

Ddp dx

d

u

ε

ε

ρ

ε

−

−

=

+

−

(5.25)In prima approssimazione possiamo considerare il letto catalitico attraversato nella prima parte da perossido di idrogeno in fase liquida e, nella seconda parte, a causa della decomposizione esotermica, attraversato da un miscuglio di gas di ossigeno, acqua, perossido di idrogeno (nella realtà

la situazione è più complicata perché le due fasi si mescolano); sotto tale ipotesi il calcolo del salto di pressione può essere diviso nelle due zone. Ipotizziamo che il catalizzatore sia attraversato da solo perossido in fase liquida per una lunghezza:

d CB

L

=

ς

L

dove:

d

L

Lunghezza del letto catalitico occupato dal perossido di idrogeno in fase liquida.CB

L

Lunghezza totale del letto catalitico.ς = 1/3 in prima approssimazione.

Il salto di pressione ∆pCB l( ) nella prima parte, attraversata dal perossido in fase liquida e quindi incomprimibile, si calcola semplicemente integrando la (5.25):

( ) ( ) ( ) 2 3 1 1 150 1.75 Re O CB l d CB CB CB l CB CBp p l u L p D ρ ε ε ∆ ε − − = + (5.26) dove: O

ρ

Densità del perossido di idrogeno liquido.( ) ( )

Rep l =DCBpuCB l νO Numero di Reynolds.

( ) ( ) O

CB l CB l

u =G ρ Velocità nominale sul letto catalitico.

CB

ε

Porosità del catalizzatore.CBp

D Diametro delle sfere del catalizzatore.

( )

CB l

G Bed loading del catalizzatore (successivamente viene chiarito il significato di tale parametro).

O

ν

Viscosìtà cinematica dell’HP.La caduta di pressione ∆pCB g( ) della seconda parte, percorsa dal miscuglio di gas di ossigeno, acqua e perossido di idrogeno si può ricavare ipotizzando che il miscuglio si comporti come un gas perfetto:

( ) 2 4 O g Ro D V p R T D u m ρ π ρ = = & (5.27) da cui: ( ) 2 4 V O g Ro D m R T u D p π = & (5.28)

Sostituendo la (5.28) nella (5.25) e integrando rispetto a p, si ottiene il salto di pressione per il tratto attraversato dal miscuglio dei gas:

( ) ( ) ( )

(

)

2 2 ( ) ( ) 3 21

1

300

3.5

Re

V O g Ro CB CB CB l CB l CB d CB g CB CBp CB p gm R

T

p

p

p

L

L

D

A

ε

ε

∆

ε

−

−

=

−

−

+

−

&

(5.29) dove: ( ) CB lp Pressione del liquido calcolata precedentemente.

( ) ( )

Rep g =DCBpm&V ACBµO g Numero di Reynolds.

( )

O g

R Costante dei gas del miscuglio in uscita dal catalizzatore.

CB

A

Sezione del catalizzatore.Ro

T

Temperatura di equilibrio di decomposizione.V

m

&

Flusso di massa.( )

O g

µ Viscosìtà dinamica del miscuglio.

Restano da calcolarsi la temperatura di equilibrio di decomposizione

T

Ro, la costante dei gas del miscuglio in uscita dal catalizzatore e la viscosità dinamica del miscuglio µO g( ). Le prime due possono essere calcolate attraverso un bilancio entalpico simile a quello utilizzato nel Capitolo 3 per calcolare la temperatura di combustione mentre la µO g( ) può essere valutata con i metodi descritti in Appendice A. La Figura 5.15 chiarisce la geometria del letto catalitico.Il letto catalitico HP

m

&

dL

cbL

2( ) 2 ( ) 2 2( ) O g H O g H O gm

&

+

m

&

+

m

&

Figura 5.15 Il letto catalitico

5.5.2.3.

Calcolo temperatura di equilibrio di decomposizione

La reazione di decomposizione del perossido di idrogeno si può scrivere trascurando la dissociazione dell’acqua e dell’ossigeno:

2 2 2 2 2 ( ) 2 2( ) 2 ( ) 2( ) 2 2( ) 2 2( ) 2 ( ) 2( ) 2 2( )

1

(

) (1

)

2

l l H O g O g H O g l cat g g cat gaH O

bH O

n

H O

n O

n

H O

H O

k

H O

O

k

H O

+

→

+

+

→

+

+ −

con0

≤

k

cat≤

1

con: HPm

&

Portata in uscita dal serbatoio. %wt

Concentrazione in peso usata per il perossido di idrogeno.cat

k

Indice del grado di dissociazione ottenibile sul letto catalitico.2 %

(1

)

HP H Om

a

wt

M

= −

&

Moli in ingresso di acqua2 % HP H O

m

b

wt

M

=

&

Moli in ingresso di perossido di idrogeno. Si ricava il numero di moli dei prodotti in uscita dal catalizzatore:2 2 2 2 % %

(1

)

HP HP H O cat H O H Owt m

m

n

k

wt

M

M

=

&

+ −

&

2 2 2 2 %(1

)

HP H O cat H Owt m

n

k

M

= −

&

2 2 2 % HP O cat H Owt m

n

k

M

=

&

con 2 2 H O M , 2 H OM pesi molecolari di perossido e acqua.

Con l’ipotesi semplificativa di completa dissociazione del perossido cioè

k

cat=

1

e di adiabaticità possiamo scrivere il bilancio entalpico:0 0 2 2 2 2 2 2 2 2 2 0 0 0 0 0 0 ( ) ( ) ( ) ( ) ( ) ( ) R R T T H O l H O l H O H O g pH O g O O g pO g T T

aH

+

bH

=

n

H

+

∫

C

⋅ ⋅

T dT

+

n H

+

∫

C

⋅ ⋅

T dT

(5.30) dove T0 Temperatura di riferimento. 0 RT

Temperatura adiabatica di decomposizione. 2 20 ( )

H O l

H Entalpia di formazione del perossido di idrogeno liquido alla temperatura di riferimento T0.

2 0

( )

H O l

H Entalpia di formazione dell’acqua liquida alla temperatura di riferimento T0.

2 0

( )

H O g

H Entalpia di formazione dell’acqua gassosa alla temperatura di riferimento T0.

2 0

( )

O g

H Entalpia di formazione dell’ossigeno gassoso alla temperatura di riferimento T0.

2 ( )

pH O g

C Calore specifico a pressione costante dell’acqua gassosa. 2( )

pO g

C Calore specifico a pressione costante dell’ossigeno gassoso.

L’equazione (5.30) può quindi essere risolta per via numerica previa conoscenza dei calori specifici al variare della temperatura riportati in Appendice C. La conoscenza delle moli dei prodotti e della temperatura

T

R0 permette di ricavare il peso molecolare del miscuglio necessario alla valutazione della (5.29).5.5.2.4.

Oscillazioni di pressione

Durante la decomposizione si possono verificare delle oscillazioni di pressione

(

: pc)

all’interno del letto catalitico. Durante la normale vita operativa queste oscillazioni sono molto piccole e si discostano dalla pressione media in camera di circa un 5%, quando queste oscillazioni diventano più grandi la vita operativa del letto può essere considerata terminata.

Il massimo numero di cicli con degradazione del letto catalitico accettabile, è un altro parametro molto importante per stimare la vita operativa del motore, soprattutto se utilizzato per il controllo orbitale. Utilizzando perossido di idrogeno al 90%, con i moderni catalizzatori si possono ottenere fino a 10000 cicli.

5.5.3. Parametri operativi del letto catalitico

Un dimensionamento corretto del letto catalitico deve tenere conto delle prestazioni di quest’ultimo al variare delle condizioni di lavoro, dei materiali scelti, e della geometria. Esula dagli scopi del presente lavoro eseguire un’analisi dettagliata del comportamento dei catalizzatori ma è necessario analizzare i parametri che regolano il loro funzionamento. Come prima anticipato, sperimentazioni condotte su vari catalizzatori reperibili in letteratura permettono di correlare il funzionamento del catalizzatore ai seguenti parametri:

Il flusso di massa per unità d’area (G) o “bed loading”

Può essere definito come la portata per unità di area attraverso il catalizzatore:

2

1

4

m

G

D

π

=

&

(5.31)E’ evidente che massimizzare tale parametro diminuisce gli ingombri del motore, a valori troppo alti però si riscontrano malfunzionamenti dovuti ad un aumento delle perdite di pressione e dell’allagamento degli schermi.

I valori tipici riportati in letteratura sono compresi tra un minimo di 50

kg s m

/(

⋅

2)

ed un massimo di 422kg s m

/(

⋅

2)

.La pressione di esercizio

La pressione in cui si trova mediamente il letto catalitico influenza la temperatura adiabatica di decomposizione. In particolare, solitamente, un aumento della pressione implica anche un aumento della temperatura di decomposizione.

La temperatura di esercizio

Il perossido di idrogeno raggiunge il letto catalitico solitamente ad una temperatura prossima a quella ambiente. La temperatura all’ingresso del letto catalitico influisce sulla temperatura di decomposizione. Alcuni tipi di letti devono essere pre-riscaldati per evitare l’allagamento (flooding), mentre altri sono capaci di innescare la reazione anche quando sono freddi e vengono investiti da una corrente a bassa temperatura di perossido di idrogeno. Nella Figura 5.16 si riporta l’andamento della temperatura adiabatica di decomposizione del perossido in funzione della concentrazione.

Figura 5.16 Temperatura adiabatica di decomposizione per varie concentrazioni (Ventura e Wernimont, 2001).

Per elevate concentrazioni (98%), la temperatura adiabatica di decomposizione supera la temperatura di fusione dell’argento. Questo limita l’utilizzo dei catalizzatori a schermi d’argento solo a concentrazioni fino al 90%. Per concentrazioni maggiori è necessario ricorrere ad un letto catalitico costituito da altri materiali.

5.5.3.1.

Altri parametri importanti

L’affidabilità e la ripetibilità del sistema sono elementi cruciali nel qualificare il motore. Il letto catalitico deve avere una sufficiente resistenza meccanica che gli permetta di resistere alle sollecitazioni termo-meccaniche che nascono durante il funzionamento. In particolare deve resistere al carico meccanico che il passaggio del fluido comporta e alle autotensioni termiche che si generano nel catalizzatore per gradienti termici che la reazione di decomposizione instaura nel letto.

Il transitorio di risposta è un altro elemento importante. All’avvio il letto catalitico può “accendersi” o essere “allagato”. Le tipiche richieste sul transitorio di avviamento sono l’assenza del fenomeno dell’allagamento, la minimizzazione del transitorio di accensione e la ripetibilità delle operazioni. Willis (1960) ha studiato sia gli effetti che la temperatura della camera e quella del propellente hanno sulle caratteristiche di accensione sia come configurazioni geometriche diverse possano influire sul ritardo di accensione. Fissata la temperatura del propellente, la temperatura in

camera di combustione influenza in modo significativo il ritardo di accensione. Maggiore è la temperatura in camera, minore è il tempo di reazione. Infine, configurazioni geometriche che permettano un pre-riscaldamento del perossido di idrogeno garantiscono una maggiore riproducibilità ed un transitorio minore nella fase di accensione.

La riduzione della massa rimane sempre una delle linee guida nella progettazione di elementi per utilizzo spaziale. Infine anche il costo può essere un elemento determinante nella scelta del catalizzatore.

5.5.3.2.

Problematiche connesse con il corretto funzionamento del

catalizzatore

Nel seguito vengono riprese e spiegate le principali problematiche legate al funzionamento del motore già precedentemente accennate in modo non sistematico.

Avvelenamento del letto catalitico

Le prestazioni del letto catalitico diminuiscono durante la sua vita operativa a seguito della degradazione dell’elemento catalizzate. Questo deterioramento può essere di natura chimica se il catalizzatore viene parzialmente ossidato (è il caso dell’Iridio) o se sulla superficie attiva si depositano delle impurità (tipicamente ioni metallici come il cromo).

La degradazione, può, avere origine meccaniche qualora i gas generati asportino per attrito parte della sostanza catalizzante. Elementi stabilizzanti come gli stannati enfatizzano particolarmente questo effetto abrasivo. Le sostanze stabilizzanti, presenti nel propellente per inibire l’azione catalitica delle inevitabili impurità, influenzano, inoltre, la decomposizione del perossido di idrogeno. Nella Figura 5.17 e nella Figura 5.18 si evidenzia come questi stabilizzanti possono incidere ad esempio sul volume di ossigeno liberato nella decomposizione.

Figura 5.17 Volume di ossigeno liberato dalla decomposizione di H2O2 diluito con e senza aggiunta di pirofosfati per i catalizzatori Ag/Al2O3 (a) e MnOx/Al2O3 (b). (Pirault Roy et al., 2002).

Figura 5.18 Volume di ossigeno liberato dalla decomposizione di H2O2 diluito con e senza aggiunta di stannati per i catalizzatori Ag/Al2O3 (a) e MnOx/Al2O3 (b). (Pirault Roy et al., 2002).

L’avvelenamento del catalizzatore comincia nella parte iniziale del letto catalitico. Con il susseguirsi degli spari l’avvelenamento procede fino ad interessare tutto il catalizzatore. Dopo un certo numero di cicli la decomposizione non riesce più a completarsi entro la fine del catalizzatore.

L’allagamento del letto (flooding) e la sua parziale otturazione (clogging)

Si ha allagamento del letto catalitico quando la portata di perossido che raggiunge il letto è tale da impedire la corretta decomposizione del propellente. L’H202 esce dal catalizzatore ancora allo stato liquido. Fenomeni di allagamento possono essere locali riducendo l’efficacia di parte del catalizzatore o possono interessarlo in tutta la sua estensione.

Le impurità o le sostanze stabilizzanti presenti nel perossido di idrogeno oltre a ridurre l’efficienza della decomposizione possono occludere gli interstizi del letto catalitico. Questo implica generalmente un aumento delle perdite di carico, a parità di portata, ed una diminuzione della superficie catalizzante.

Il fenomeno dell’incanalamento (channeling)

Per la decomposizione per via catalitica è essenziale che il reagente entri a contatto con il catalizzatore solido. Se la configurazione del letto catalitico è tale che parte del perossido di idrogeno nel suo percorso non entri mai in contatto con il catalizzatore si ha il fenomeno dell’incanalamento. Parte del perossido di idrogeno esce dal catalizzatore ancora allo stato liquido riducendo così l’efficienza della decomposizione. Il propellente trova un canale preferenziale di attraversamento del letto le cui pareti sono costituite da altro propellente che lo scherma dal catalizzatore.

Per evitare questo fenomeno si può agire sulla geometria del catalizzatore, rendendolo il più tortuoso possibile o sulle modalità di iniezione del perossido di idrogeno che facilitino il mescolamento (si può dare una componente circonferenziale o radiale oltre che assiale). Morlan e al. (1999), ad esempio, ha evidenziato come una piastra di iniezione a ruota di carro (wagon-wheel) ricuce l’incanalamento rispetto ad una piastra con fori di forma circolare

5.5.3.3.

Materiali catalizzanti e substrati per letti catalitici

Il letto catalitico deve avere ottime caratteristiche chimiche (essere composto da un efficace catalizzatore) ma deve anche essere in grado di sopportare le sollecitazioni termo-meccaniche che caratterizzano la sua vita operativa. Ci sono materiali in grado di soddisfare entrambe queste richieste (tipicamente metalli come l’argento, l’oro, il platino), altri materiali catalizzanti devono essere opportunamente ancorati su substrati di altri materiali.

Sostanze catalizzanti

Le sostanze catalizzanti che hanno fornito i migliori risultati sono:

• Argento: si possono realizzare schermi in argento massiccio od usarlo come materiale di rivestimento di altri materiali metallici (nickel, inconel, acciaio) o ceramici (allumina). Non può essere impiegato per decomporre perossido di idrogeno a concentrazioni superiori al 92% in quanto la temperatura raggiunta nella decomposizione supererebbe il punto di fusione dell’argento (960°C). In ordine di prestazioni vengono l’argento massiccio, l’acciaio rivestito d’argento ed il nickel rivestito d’argento.

• Ossidi di Manganese: vengono depositati per calcinazione su un substrato di altro materiale. Il più attivo dal punto di vista catalitico è il biossido di manganese (MnO2). Durante la fase di calcinazione non sempre si riesce a depositare soltanto questo tipo di ossido poiché le temperature di calcinazione sono prossime alla temperatura di transizione (977 K) tra MnO2 e Mn2O3, caratterizzato da una minore attività catalitica.

• Piombo, Vanadio, Cromo, Rutenio, Oro, Platino, Iridio, Titanio.

Materiali per substrati

I materiali di supporto possono essere metallici o ceramici. I materiali di supporto metallici sono caratterizzati da buone caratteristiche meccaniche quali la rigidezza e la resistenza. I principali sono:

• Acciaio inossidabile

• Nickel 200

• Inconel 625

Sono essenzialmente utilizzati come substrato per l’argento.

I materiali di supporto ceramici hanno peggiori caratteristiche meccaniche (minore resistenza, più sensibilità alla frattura) ma sono meno costosi, producono generalmente cadute di pressione minori e hanno una maggiore resistenza termica (possono essere usati anche con concentrazioni del 98%). Su questi materiali, l’agente catalizzante viene solitamente deposto per calcinazione: per depositare l’agente catalizzante, il substrato, impregnato da una soluzione che contiene il catalizzatore, viene riscaldato in modo da eliminare le sostanze volatili presenti nella soluzione. I principali substrati ceramici sono:

• Allumina (Al2O3).

• Allumina + Biossido di Silicio (Al2O3 + SiO2).

• Cordierite: ad esempio cordierite di tipo Celcor® (49.7 % SiO2, 35.4 % Al2O3, 13.5 % MgO).

I principali accoppiamenti tra substrati e catalizzatori:

• Platino su Allumina

• Ossidi di manganese su Cordierite

• Iridio su Allumina

• Argento su Nickel

• Argento su Acciaio

Un altro aspetto determinante nella scelta dei materiali per i catalizzatori consiste nella loro interazione con le sostanze stabilizzanti presenti nel propellente. Stabilizzanti con elevate quantità di Stagno o Fosfati devono, in generale, essere evitati. Gli ioni di Stagno presentano comportamenti diversi: avvelenano catalizzatori formati da Allumina rivestita da Iridio, mentre aumentano l’attività catalitica dell’Allumina rivestita da Argento.

5.5.4. Prospetto sintetico del catalizzatore

Da quanto emerso precedentemente, si può riassumere nella Tabella 5.3 lo stato dell’arte sulla catalisi eterogenea per quanto riguarda le grandezze del catalizzatore.

PARAMETRO VALORE

TIPICO

COMMENTO

Vita operativa 3000 s Elemento da massimizzare

Numero di cicli 10000 Elemento importante assieme alla ripetibilità nel controllo di assetto

c

T

: temperatura di esercizio :1000 K E’ influenzata principalmente dalla concentrazione, dalla pressione di esercizio e dall’efficienza di decomposizionec

p

: pressione di esercizio 10-20 atm Influenza la temperatura di decomposizione e le perdite nel letto cataliticoG: portata per unità d’area 50-400 2

/(

)

kg s m

⋅

Influenza le perdite di carico nel letto.

*

c

η :efficienza della velocità 95-99% Diminuisce durante la vita operativa. Convenzionalmente il catalizzatore raggiunge il

caratteristica termine della vita per * 0.95

c

η = (a volte 90%).

p

∆

: caduta di pressione nel letto catalitico4-20 atm Dipende dal carico di compressione, dalla lunghezza del letto, da G e da

p

c.Quandoaumentano del 10-40% rispetto al massimo valore iniziale il catalizzatore si considera alla fine della vita.

Oscillazioni di pressione ≤5% (da picco a picco)

Quando le oscillazioni aumentano di intensità rispetto al valore tipico il catalizzatore ha finito la vita utile

Tabella 5.3 Parametri tipici del catalizzatore.

5.5.5. Dimensionamento del catalizzatore

Alta è, al momento, impegnata in una campagna di sperimentazioni su letti catalitici per perossido di idrogeno, non disponendo al momento di risultati definivi di tali sperimentazioni e non potendo anticipare quindi scelte successive il dimensionamento del catalizzatore eseguito in questo lavoro si limita a dimensionare il carico sul letto catalitico intorno a valori accettabili (in particolare 50 [kg s^-1 m^-2]) e le perdite di pressione attraverso il letto con le (5.26) e (5.29).La Tabella 5.3 riporta le indicazioni di cui si è tenuto conto. Si noti che nel presente lavoro le dimensioni che caratterizzano il letto catalitico sono l’area Ae la lunghezza

L

CB come si evince dalla Figura 5.15. L’area trasversaleA si ricava semplicemente imponendo un valore del parametro G:

m A

G

= & (5.32)

La lunghezza del catalizzatore va dimensionata al fine di ottenere un tempo di residenza del perossido di idrogeno all’interno del catalizzatore sufficiente a completare la catalisi. Il tempo di residenza, cioè il tempo impiegato dal fluido ad attraversare il catalizzatore, si calcola con le seguenti:

bed l CB l CB A t L u L m ρ ς ς = =

& Tempo di attraversamento della fase liquida. (5.33)

(1

)

L u

CB g(1

)

L

CBA

bed gm

ρ

τ

= −

ς

= −

ς

&

Tempo di attraversamento della fase gassosa, (5.34) dove in prima approssimazione come accennato all’inizio può porsiς =

1/ 3

. Al fine di rendere le dimensioni del motore uniformi si è preferito imporre nel dimensionamento un valore del rapporto:CB t

L

D

(5.35)(dove

D

t è il diametro di gola dell’ugello) e verificare successivamente l’ammissibilità dei tempi di residenza dati dalle (5.33) e (5.34) in base ai requisiti riassunti nella Tabella 5.4. Un valore intorno a 11 del rapporto dato dalla (5.35) può considerarsi un buon punto di partenza.5.6.

Il tratto di strizione a valle del catalizzatore

Il catalizzatore 2 6 C H

m

&

HPm

&

2A

1A

2 6 C Hm

&

Figura 5.19 Il tratto di strizione a valle del catalizzatore.

Il tratto di strizione a valle del catalizzatore ha lo scopo di creare lo stabilizzatore di fiamma e accelerare il flusso dei gas in uscita responsabile della rotazione del getto di etano in uscita dagli iniettori posti perpendicolarmente. Come vedremo in seguito, il rapporto di strizione in questa zona è il risultato del valore imposto del rapporto di espansione successivo mentre l’angolo di raccordo

α

ha due effetti: perα

molto vicino a 90° i gas provenienti dal catalizzatore restano attaccati alle pareti della camera toroidale facilitando così la rotazione dell’etano iniettato, d’altra parte diminuire l’angolo provoca un distacco, si forma una zona di ricircolo che aumenta il mescolamento in questa zona come illustra la figura seguente.α

Figura 5.20 Distacco dei gas dallo stabilizzatore di fiamma.

Naturalmente un criterio di scelta dell’angolo di rastremazione illustrato, basato su modelli di ordine ridotto, è impossibile. I diametri delle due zone sono il risultato del dimensionamento, da una parte del letto catalitico e dall’altra della camera di combustione; un valore di

α

prossimo a 90° quindi aumenta l’ingombro assiale del motore, tale angolo è quindi da scegliersi una volta dimensionato le sezioni citate con l’obiettivo quindi di non aggravare eccessivamente gli ingombri ma evitare il mescolamento descritto perché facilita la combustione vicino agli iniettori che sono piuttosto complessi da raffreddarsi.Sotto le ipotesi classiche:

• Flusso adiabatico

• Attrito trascurabile

• Flusso monodimensionale e stazionario

• Gas perfetto

Si può scrivere la seguente relazione risultato della classica trattazioni della gasdinamica monodimensionale: 1 1 2 2 1 2( 1) 2 1 1 1 2 1 2 1 2 2 2( 1) 2 1 (1 ) 2 1 (1 ) 2 M A M A M M γ γ γ γ γ γ + − + − − + = − + (5.36)

che, dato il valore del rapporto geometrico 1 2

A

A

, rappresenta un legame traM

1 eM

2. Per definizione la pressione e la temperatura totale si scrivono:1 1 2 1 1 1 1 1 2 1 1 1 1 1 /(1 ) 2 1 /(1 ) 2 T T T T M p p M γ γ γ γ − − = + − = + (5.37)

Sotto le ipotesi descritte è ovvio che le pressioni e temperature totali si conservano:

1 2 T T

p

=

p

(5.38) 1 2 T TT

=

T

(5.39)Risultano necessarie a chiudere il problema le seguenti relazioni ricavate la prima dalla legge dei gas perfetti e la seconda, nell’ipotesi di isoentropicità, dalla definizione del numero di Mach:

1 1 1 1 1 1 1 1 1 p R T u M R T ρ γ = =

5.7.

Lo stabilizzatore di fiamma

In questa zona del propulsore si verifica l’iniezione dell’etano, lasciando al prossimo paragrafo il compito di chiarire come è eseguita tale iniezione, ci proponiamo di trovare delle relazioni che leghino le grandezze a monte e a valle di questa zona a sezione costante. L’ipotesi principale che viene fatta, insieme a quelle classiche di adiabaticità e assenza di attrito è che l’etano, iniettato perpendicolarmente al getto dei gas risultanti dalla decomposizione del perossido, giri di 90° in questo tratto e si ritrovi quindi parallelo al flusso principale in uscita, si trascura quindi la quantità di moto in direzione perpendicolare dell’etano molto minore di quella del perossido assiale; la Figura 5.21 chiarisce la geometria del problema.

2 6 C H

m

&

1 1u A

m

HPρ

=

&

2 6 2u A

2m

HPm

C Hρ

=

&

+

&

2b

2 6 C Hm

&

Le ipotesi si riassumono nelle seguenti:

• Flusso e mescolamento adiabatico

• Attrito trascurabile

• Flusso monodimensionale in uscita

• Gas perfetto

• Regime stazionario

L’equazione di bilancio della quantità di moto in direzione assiale si scrive quindi: 2 2 2 2 2 2 2 2 1 1 1 2 [ ( ) ] 2 T p u R T u p u C ρ − + = +ρ (5.40) e l’equazione di continuità: 2 6 1 1u A1 ( 2u A2 2 mC H ) ρ = ρ − & (5.41)

Ipotizzando che in questa zona non avvenga la combustione ma si abbia solo un mescolamento adiabatico dell’etano e dei gas di dissociazione del perossido la (5.39) non è valida e la conservazione dell’energia si scrive:

1 1 FUEL FUEL 2 2

m H

&

+

m

&

H

=

m H

&

(5.42)dove:

1 p1 T1

H =C T Entalpia totale gas in ingresso sezione 1. 2 p2 T2

H =C T Entalpia totale gas in uscita sezione 2. , 2 6

FUEL p C H T FUEL

H =C T Entalpia totale dell’etano in ingresso. 1

m

&

Portata in ingresso.2 6

C H

m& Portata di etano. 2 6

2 1 C H

m& =m& +m& Portata in uscita,

e le proprietà termodinamiche nelle due sezioni, quali calori specifici, costanti dei gas, pesi molecolari necessari si calcolano, per i miscugli, come definito al Capitolo 3. La (5.42) permette quindi, sulla base della conoscenza dell’entalpia dei fluidi in ingresso di calcolare la temperatura totale del miscuglio in ingresso in camera di combustione.

5.8.

iniettore dell etano

2 6 C H m& HPm

&

1,

1,

1p

ρ

u

2,

2,

2p

ρ

u

b

Figura 5.22 L’iniettore dell’etano.

La Figura 5.22 mostra un ingrandimento della zona di iniezione dell’etano cioè dello stabilizzatore di fiamma. L’etano come si è visto, è estratto dal serbatoio, attraversa una gola sonica e per mezzo di una semplice tubatura raggiunge la camera toroidale di distribuzione che circonda lo stabilizzatore di fiamma. La camera toroidale presenta poi un certo numero di piccoli fori posti circolarmente che iniettano l’etano in camera di combustione. Indicando con 1 le condizioni dell’etano all’interno della camera toroidale e con 2 le condizioni all’interno dello stabilizzatore come si vede in Figura 5.22, e con le ipotesi:

• Attrito trascurabile.

• Flusso monodimensionale in ingresso e in uscita, si trascurano gli effetti di imbocco.

• Gas perfetto.

• Regime stazionario

è possibile calcolare le condizioni di iniezione in 2, infatti, l’equazione di continuità di massa si scrive:

1 1

u NA

2u NA

2ρ

=

ρ

(5.43)e l’equazione di conservazioni della quantità di moto:

2 2

1 1 1 2 2 2

p +ρu = p +ρ u (5.44)

con l’ipotesi di gas perfetto e la definizione di numero di Mach e pressione totale si ottiene facilmente: 2 6 2 6 1 1 2 2 2 6

2

(

)

1

1

C H C H T C Hp

M

p

γ γγ

−

=

−

−

(5.45)da cui è possibile dimensionare l’area del singolo iniettore una volta fissato il salto di pressione di progetto a cavallo dell’iniettore stesso:

2 6 2 6 1 2 6 1 2 6 2 2( 1) 2 2 1 2 6

1

(1

)

2

C H C H C H FUEL C H T C HR

T

m

A

M

M

Np

γ γγ

γ

+ −−

=

&

+

(5.46) dove: 2 6 C HR

Costante dei gas dell’etano. 2 6C H

γ

Rapporto dei calori specifici dell’etano.Come accennato, l’equazioni precedenti permettono quindi di dimensionare il singolo iniettore; si è scelto di utilizzare come valori di progetto il numero N di iniettori e il salto di pressione

12

p

∆

a cavallo dell’iniettore stesso al fine di controllare come vedremo in seguito, il mescolamento e la traiettoria dell’etano:2 1 12

p

=

p

+ ∆

p

(5.47)Si possono infine ricavare la densità e la velocità in uscita dall’iniettore:

2 2 2 6 2 2 2 2 6 2 6 2 C H C H C H p R T u M R T ρ γ = =

5.8.1. Il mescolamento e la traiettoria dell’etano

L’etano viene iniettato in camera di combustione perpendicolarmente al flusso dei gas in uscita dal catalizzatore, quest’ultimi provocano una rotazione del getto. L’obiettivo preposto è quello di fare in modo che i getti circolari di etano riescano a ruotare senza sbattere sulle pareti della camera, in particolare che escano quasi paralleli all’asse di simmetria in uscita dallo stabilizzatore e si distribuiscano il più possibile uniformemente all’interno di quest’ultima.

Con riferimento alla Figura 5.23, la traiettoria dell’asse di un getto in uscita da un ugello circolare può essere calcolata con la seguente relazione empirica proposta da Shandorov [27]:

2.55 1 1 2 2

1

cot

o o o oq

q

x

y

y

d

q

d

d

q

α

=

+

+

(5.48) dove:,

x y Coordinate del punto Figura 5.23.

4 A

d

π

=

Diametro dell’ugello di iniezione.α

Angolo di iniezione, nel caso in esame 90°. 21 1

2

ow

q

=

ρ

Pressione dinamica in ingresso del getto di ossidante. 2 0 2 22

ov

q

=

ρ

Pressione dinamica in ingresso del getto di carburante.HP

m

&

α

x

y

2 6 C Hm

&

d

jCLy

jCL αb

Figura 5.23 Piano di simmetria del getto di etano deflesso.

Come anticipato questo modello di ordine ridotto permette di dimensionare l’iniezione dell’etano. Dimensionare ha qui il senso di valutare:

• il numero N di iniettori

• la distanza b di essi dall’ingresso della camera di combustione

• il diametro d del singolo iniettore

• la densità dell’etano in ingresso

ρ

Fi• la velocità in ingresso

u

Fi dell’etano• la densità dei gas ossidanti in ingresso

ρ

tRo• la velocità in ingresso