Capitolo 4

DEFINIZIONE DELLE PROCEDURE DI GESTIONE

DEGLI UTENSILI

4.1. Premesse

Nei capitoli precedenti è stata presentata la situazione attuale dell’azienda evidenziando gli aspetti critici legati ad un mercato esigente e competitivo e ad una produzione su commessa che richiedono efficienza, flessibilità e rapidità di risposta ai bisogni del cliente. In particolare sono stati affrontati i vari aspetti relativi alla gestione utensili analizzando le attuali necessità ed aspettative, in base alle quali è emersa la necessità di un ripensamento delle metodologie fino ad oggi adottate, con l’obiettivo di conseguire migliori risultati produttivi.

Al fine di individuare una soluzione efficiente occorre illustrare le principali problematiche attinenti alla gestione degli utensili; le esperienze raccolte indicano che:

• parte dei lavori programmati viene interrotto per mancanza di utensili; • una quota rilevante dei magazzini utensili non è monitorato;

• una percentuale eccessiva del lavoro degli operatori di macchina è dedicato alla scelta e alla ricerca in officina degli utensili appropriati;

Inoltre occorre rilevare che nel corso degli anni si è completamente modificata la ripartizione dei tempi relativi alla gestione degli utensili fra le attività di organizzazione e quella di lavorazione; infatti, le rispettive percentuali sono passate dal 10% e 90% tipici delle produzioni del 1900, agli attuali 85% e 15%.

Di conseguenza risulta evidente l’importanza di perseguire un migliore sfruttamento dei componenti impiegati tramite la razionalizzazione del sistema di gestione utensili; la creazione di un opportuno archivio e la definizione di procedure riguardanti la selezione, la localizzazione ed il controllo della vita residua del singolo utensile permetteranno di incrementare l’efficienza dell’intero processo produttivo.

La catalogazione dell’insieme di utensili ed accessori presenti in officina consente di raccogliere e memorizzare dati tecnologici e logistici relativi a ciascun componente, rendendo possibile un rapido accesso alle informazioni necessarie per la scelta e l’identificazione dell’utensile più appropriato per una determinata operazione; i benefici ottenibili consistono in una corretta scelta degli utensili e dei parametri di taglio e quindi in un utilizzo più redditizio dei vari componenti impiegati.

Inoltre l’adozione di una metodologia che consente di valutare il tempo di lavorazione di ciascun utensile permette di individuare, fra i vari utensili aventi le caratteristiche richieste, quelli che hanno una vita residua tale da portare a termine la lavorazione esaminata.

E’ evidente che l’impiego di utensili che permettono di svolgere completamente le varie operazioni necessarie alla realizzazione dell’elemento prodotto, limitando il numero d’interruzioni, conduce a tempi di lavorazione ridotti e ad un migliore sfruttamento delle capacità produttive delle macchine CNC utilizzate.

Infine l’opportunità di accedere, tramite la consultazione dell’archivio, alle indicazioni riguardanti la localizzazione semplifica la ricerca, all’interno dell’officina, degli utensili selezionati e consente di verificarne la disponibilità; la conoscenza della posizione dei vari articoli permette quindi di ridurre le scorte di utensili attraverso una minore duplicazione, abbreviando i tempi passivi legati alla preparazione degli utensili a bordo macchina e rendendo più rapida l’eventuale sostituzione di utensili usurati o danneggiati, con conseguenti minori tempi d’interruzione delle lavorazioni.

A questo punto risulta evidente la necessità di stabilire le metodologie ed i criteri secondo i quali sviluppare le varie fasi del processo produttivo precedentemente analizzate, tenendo presenti le considerazioni svolte; al fine di definirne in maniera dettagliata le procedure, nei paragrafi successivi saranno approfonditi gli aspetti relativi alle varie attività attinenti la gestione degli utensili.

4.2. Criteri di definizione dell’archivio utensili e dei dispositivi

accessori

Il cammino verso la realizzazione di un efficiente sistema di gestione degli utensili, come indicato nei capitoli precedenti, passa attraverso la definizione di un opportuno archivio strutturato in modo da consentire, tramite la semplice consultazione da parte dell’utente, un rapido accesso all’insieme d’informazioni tecnologiche e logistiche necessarie alla selezione e localizzazione dei vari articoli presenti in azienda.

Tuttavia occorre tener presente che il generico utensile completo è costituito dall’assemblaggio di diversi componenti, la cui composizione determina la gamma di lavorazioni eseguibili.

La definizione dell’utensile completo più appropriato per l’esecuzione di una determinata operazione necessita quindi della specificazione dei singoli componenti, ad esempio il cono di attacco, il portautensili, eventuali adattatori e prolunghe, oltre che l’utensile vero e proprio.

In base a queste considerazioni risulta evidente la necessità di inserire nell’archivio l’insieme dei componenti presenti in officina al fine di consentire all’utente di definire l’utensile completo, potendo verificare la disponibilità e la compatibilità dei singoli articoli costitutivi.

A questo punto occorre quindi definire la struttura dell’archivio, sia per gli utensili che per i componenti accessori; è indispensabile stabilire le caratteristiche significative che consentono di definire, per una data operazione, l’utensile completo più indicato fra quelli disponibili, permettendo di minimizzare il tempo oppure il costo di lavorazione a seconda dell’obiettivo prefissato in fase di pianificazione della produzione.

Tali caratteristiche sono state stabilite sulla base dei più diffusi criteri tecnologici utilizzati per la scelta degli utensili e dei parametri di taglio.

Le caratteristiche fondamentali per la scelta dell’utensile riguardano: • la morfologia (superfici di taglio, n° taglienti);

• le dimensioni principali (angoli di taglio, raggi di raccordo,diametro); • i materiali lavorabili;

• la rugosità ottenibile;

Per quanto riguarda la definizione dei parametri di taglio (velocità, avanzamento, profondità di passata) occorre tener conto dei seguenti aspetti:

• tipo di lavorazione (sgrossatura, finitura); • materiale dell’utensile;

• materiale del pezzo lavorato; • geometria dell’utensile; • insorgenza di vibrazioni;

Per ciascun utensile devono quindi essere indicate, nell’apposito archivio, le seguenti informazioni:

• descrizione tecnologica; • descrizione morfologica;

• elenco lavorazioni eseguibili accompagnate dai rispettivi parametri di taglio ottimizzati;

• elenco lavorazioni effettuate; • codice d’identificazione; • localizzazione.

Gli utensili quindi sono raccolti e catalogati all’interno dell’archivio secondo le proprie caratteristiche morfologiche e tecnologiche poiché su queste si basano i criteri di scelta generalmente adottati; infatti, l’analisi del tipo di lavorazione da effettuare determina la tipologia di utensile da impiegare, la sua geometria e le dimensioni principali, quindi la sua morfologia.

Lo studio del materiale da lavorare permette poi di stabilire i parametri di taglio più opportuni ed il materiale dell’utensile stesso.

Occorre ricordare, secondo le considerazioni svolte nei paragrafi precedenti, che il lavoro di raccolta e classificazione funzionale degli utensili impiegati nei cicli esaminati deve essere realizzato nell’ottica della successiva fase di creazione dell’archivio dati necessario per poter arrivare alla gestione tramite CAPP semigenerativo.

Il passo successivo consiste quindi nell’individuazione delle diverse lavorazioni eseguibili dai singoli utensili; ad ognuno vengono collegate tutte le operazioni effettuate all’interno dei cicli esaminati.

E’ opportuno che le lavorazioni raccolte siano indicate per mezzo di alcune caratteristiche significative, stabilite in modo da semplificare le operazioni di scelta dell’utensile e dei relativi parametri di taglio ottimizzati; gli aspetti relativi alla descrizione delle lavorazioni esaminate saranno affrontati in maniera approfondita nei paragrafi successivi.

Per ogni lavorazione effettuabile dal singolo utensile è necessario indicare i parametri di taglio, in modo che possano essere richiamati dall’utente durante l’elaborazione della lista utensili.

E’ importante osservare che i parametri di taglio introdotti nell’archivio, essendo stati ottenuti a seguito dell’intervento di operatori specializzati durante l’esecuzione delle lavorazioni, risultano ottimizzati; quindi sarà possibile conseguire una notevole riduzione del tempo necessario alle fasi di definizione di tali parametri e di esecuzione della prova programma per i nuovi pezzi.

Inoltre, eseguendo la composizione dei tempi calcolati per ciascuna lavorazione sulla base dei parametri di taglio indicati, è possibile stimare la durata totale per la realizzazione dell’elemento.

Quanto esposto finora riguarda i dati ricavabili dal ciclo di lavorazione e dall’analisi dei tempi; rimangono ancora da definire le voci relative alla localizzazione dell’utensile ed alle operazioni eseguite.

Il campo riservato alla localizzazione indica in quale magazzino è collocato l’utensile, inclusi i vari caricatori a bordo macchina; in base a quest’indicazione l’utente può quindi stabilire se in un certo momento l’utensile selezionato è impiegato per una lavorazione oppure se è disponibile all’interno della postazione assegnata.

Inoltre nell’archivio è prevista per ciascun utensile un’area in cui raccogliere le lavorazioni che sono state effettuate dall’utensile stesso; dall’analisi delle durate di tali lavorazioni è possibile fare una stima della vita residua in modo da prevedere in tempo se l’utensile è in grado di portare a termine un determinato ciclo oppure se è necessario sostituirlo.

Questa stima consente di evitare interruzioni della lavorazione in corso nel caso che diventi indispensabile sostituire un utensile usurato, il cui impiego porterebbe ad uno scadimento della finitura superficiale del pezzo ed all’insorgere di vibrazioni dannose.

Le informazioni relative alla localizzazione devono essere aggiornate in seguito ad ogni trasferimento o impiego dell’utensile in modo da poterlo rintracciare rapidamente in caso di necessità; la stessa considerazione vale per l’elenco delle lavorazioni eseguite così che sia attendibile la stima della vita utile.

A questo punto occorre fare una considerazione riguardo la necessità di definire la posizione e la vita residua del singolo utensile; tale esigenza richiede l’impiego di un codice di identificazione che permetta di individuare ciascun utensile e di distinguerlo dagli altri utensili gemelli presenti nell’azienda.

Infatti, è frequente l’eventualità di dover ricorrere alla duplicazione di alcune tipologie di utensili per i quali è richiesto l’impiego in contemporanea su centri di lavoro differenti; il codice assegnato al singolo utensile consente di identificarlo in maniera univoca e di metterlo in relazione con le lavorazioni eseguite.

Inoltre il codice d’identificazione permette di risalire alla localizzazione del singolo utensile e quindi alla possibilità di impiego dello stesso; l’utente potrà stabilire se un utensile in un determinato momento è montato a bordo di una delle macchine CNC o se invece è disponibile all’interno di uno dei magazzini presenti nell’officina.

L’identificazione degli utensili e dei dispositivi accessori può essere eseguita adottando la codifica interna dell’azienda; nel caso esaminato il codice d’identificazione è costituito da un numero d’ordine progressivo, associato all’utensile durante l’intera vita utile al fine di garantire la sua immediata identificazione fra tutti gli utensili dello stesso tipo.

In seguito alla fase d’analisi e d’elaborazione dei cicli di lavorazione è necessario definire la struttura secondo cui organizzare i dati e le informazioni raccolte; a ciascun utensile è associata una tabella nella quale sono riportate le caratteristiche significative in modo da fornire indicazioni relative alle varie lavorazioni eseguibili ed i corrispondenti parametri di taglio ottimizzati.

Oltre all’indicazione delle caratteristiche dell'utensile, sono riportati i dati relativi all'ultima posizione occupata; è sufficiente modificare i dati relativi alla localizzazione ed inserire quelli aggiornati al fine di renderli disponibili per le ricerche future.

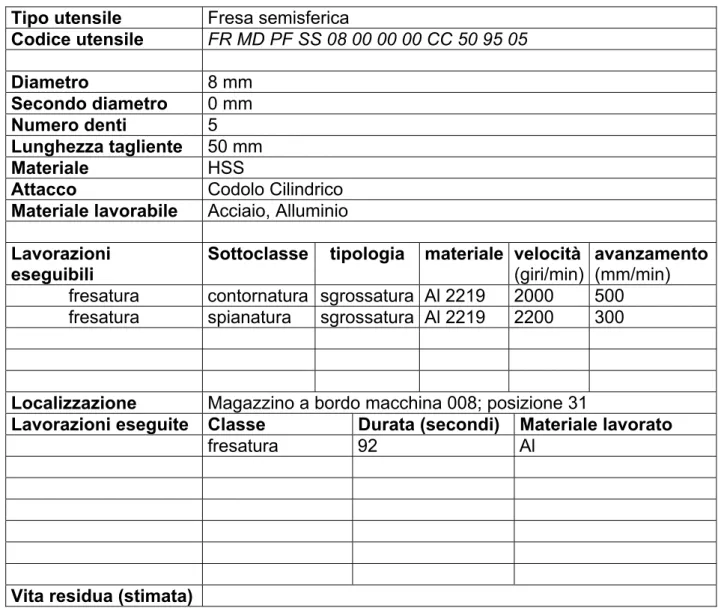

Di seguito è riportato un esempio di tabella-utensile relativa ad una fresa semisferica;

Tipo utensile Fresa semisferica

Codice utensile FR MD PF SS 08 00 00 00 CC 50 95 05 Diametro 8 mm Secondo diametro 0 mm Numero denti 5 Lunghezza tagliente 50 mm Materiale HSS

Attacco Codolo Cilindrico Materiale lavorabile Acciaio, Alluminio Lavorazioni

eseguibili

Sottoclasse tipologia materiale velocità (giri/min)

avanzamento (mm/min) fresatura contornatura sgrossatura Al 2219 2000 500 fresatura spianatura sgrossatura Al 2219 2200 300

Localizzazione Magazzino a bordo macchina 008; posizione 31

Lavorazioni eseguite Classe Durata (secondi) Materiale lavorato

fresatura 92 Al

Vita residua (stimata)

Tabella 4.1 Tabella descrizione utensile per una fresa semisferica.

Dopo aver definito la struttura dell’archivio utensili è necessario riprendere alcune delle considerazioni svolte all’inizio del paragrafo riguardo l’esigenza di catalogare l’insieme dei dispositivi accessori presenti in officina.

La capacità propria delle macchine CNC di eseguire un’ampia varietà di lavorazioni deriva dalla possibilità di alloggiare sul mandrino diverse tipologie di utensili; tale caratteristica richiede l’impiego di un’interfaccia standardizzata fra utensile e mandrino, costituita dal portautensile.

Il generico portautensile, del quale sono disponibili vari modelli, può montare diverse tipologie di utensili tramite l’interposizione di opportuni adattatori; inoltre occorre tener presente la possibilità di montare delle prolunghe allo scopo di consentire l’accesso dell’utensile in zone profonde rispetto al piano superiore del pezzo lavorato, eventualità assai frequente nella produzione di stampi.

L’utensile assemblato, predisposto per essere montato sul mandrino della macchina CNC, è quindi costituito dalla composizione di diverse famiglie di elementi; per ognuna di queste occorre stabilire le corrispondenti caratteristiche significative, in modo da fornire all’utente un valido supporto per la definizione dei singoli elementi che costituiscono l’utensile completo.

Così com’è stato fatto per gli utensili, è necessario definire la struttura dell’archivio dei dispositivi accessori, nel quale indicare le principali caratteristiche, il codice d’identificazione e la localizzazione di ciascun componente impiegato, al fine di stabilire la disponibilità e agevolare la ricerca all’interno dell’officina.

Inoltre è opportuno associare ai vari elementi una figura od un’immagine, corredata delle dimensioni principali; tale rappresentazione permette di verificare la compatibilità dei vari componenti, oltre che valutare gli ingombri dell’utensile completo al fine di evitare dannose collisioni con il pezzo in lavorazione.

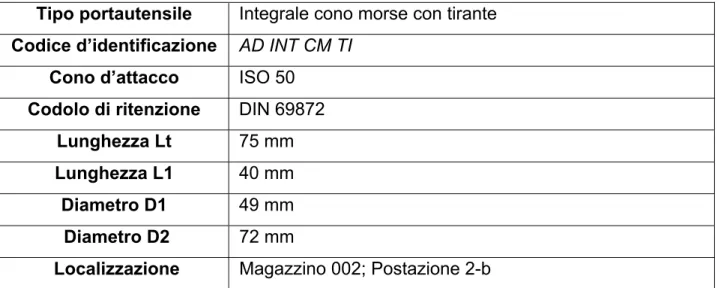

Di seguito sono riportati alcuni esempi di tabelle relativi ai portautensili ed adattatori catalogati.

Tipo portautensile Integrale cono morse con tirante Codice d’identificazione AD INT CM TI

Cono d’attacco ISO 50 Codolo di ritenzione DIN 69872

Lunghezza Lt 75 mm Lunghezza L1 40 mm Diametro D1 49 mm Diametro D2 72 mm

Localizzazione Magazzino 002; Postazione 2-b

Tipo adattatore Codolo cilindrico con attacco filettato Codice d’identificazione AD CC FL Lunghezza Lt 86 mm Lunghezza L1 30 mm Diametro D1 25 mm Diametro D2 21 mm Filettatura M M12

Localizzazione Magazzino 005; Postazione 3-b

Tabella 4.3 Tabella descrizione adattatore

In seguito alla definizione della struttura dell’archivio e all’inserimento dei dati e delle informazioni relativi a ciascun componente impiegato in officina, è possibile passare alla fase successiva rivolta alla catalogazione degli utensili completi; come indicato all’inizio del presente paragrafo ogni utensile completo è costituito dall’assemblaggio di varie tipologie di componenti (utensili, adattatori, coni d’attacco) fra loro compatibili.

Le numerose combinazioni di tali componenti elementi permettono di costituire utensili completi in grado di eseguire in maniera efficiente l’intera gamma di lavorazioni necessarie alla realizzazione dei complessi elementi prodotti dall’azienda; infatti, grazie alla sempre maggiore specializzazione degli utensili e degli accessori attualmente in commercio, risulta possibile affrontare le specifiche esigenze legate ai materiali lavorati, al grado di finitura imposto ed ai problemi d’accessibilità dell’utensile all’interno degli elementi lavorati. La creazione di un archivio dedicato alla catalogazione degli utensili completi utilizzati sulle macchine CNC consente di registrarne le principali caratteristiche tecnologiche e morfologiche e di renderle successivamente disponibili durante l’elaborazione dei cicli di lavorazione di nuovi elementi.

Risultano evidenti i benefici derivanti, ad esempio, dalla possibilità di richiamare rapidamente i parametri di taglio ottimizzati dell’utensile assemblato, oppure di conoscerne gli ingombri al fine di evitare dannose collisioni con l’elemento in lavorazione.

Tenendo presenti tali considerazioni occorre stabilire le indicazioni necessarie ad una corretta catalogazione dell’utensile completo; innanzitutto è fondamentale registrare i vari componenti impiegati, accompagnati da una breve descrizione e dal corrispondente codice d’identificazione.

Inoltre è opportuno indicare le caratteristiche delle lavorazioni eseguibili tramite l’impiego dell’utensile completo descritto; per ciascuna sono riportati la classe e sottoclasse d’appartenenza, la tipologia, il materiale lavorato ed i parametri di taglio ottimizzati.

Infine sono state previste indicazioni relative alla localizzazione ed alle dimensioni principali; tali informazioni possono essere corredate da immagini o disegni quotati tramite i quali l’utente possa visualizzare rapidamente l’aspetto e gli ingombri dell’utensile assemblato.

Sulla base di tali esigenze è stata quindi definita la struttura della tabella di archiviazione dell’utensile assemblato, completa dei dati e delle informazioni necessari per l’elaborazione dei cicli di lavorazione e delle liste utensili.

Componente Descrizione Codice d’identificazione

Utensile Fresa semisferica Φ8mm FR SS 08 00 00 00 CC 50 95 05

Adattatore Codolo cilindrico+attacco filettato AD CC FL Portautensile Integrale cono morse con tirante AT INT CM TI Cono d’attacco ISO 50

Profondità max 150 mm Lunghezza totale 225 mm Lavorazioni

eseguibili Sottoclasse tipologia materiale velocità (giri/min) avanzamento(mm/min) fresatura contornatura sgrossatura Al 2219 2000 500 fresatura spianatura sgrossatura Al 2219 2200 300

Localizzazione Magazzino a bordo macchina 008; posizione 31 Tabella 4.4 Tabella descrizione utensile completo

Il risultato di queste fasi di studio e di raccolta funzionale è la creazione di un archivio utensili che raccoglie in maniera dettagliata e concreta una parte importante del patrimonio tecnologico dell’azienda. Come è stato evidenziato nei capitoli precedenti tale archivio consentirà un accesso rapido ed intuitivo ad un insieme di informazioni la cui ricerca altrimenti richiederebbe un grande dispendio di tempo, assicurando un valido supporto nella fase di elaborazione dei cicli di lavorazione e delle liste utensili.

Inoltre la realizzazione di una memoria tecnica è un processo fondamentale per la creazione e l’applicazione di un sistema CAPP semigenerativo che consenta un migliore sfruttamento delle risorse aziendali ed un’efficiente pianificazione della produzione.

4.3. Aspetti relativi alla stima della vita utile dell’utensile

Nel paragrafo precedente sono stati evidenziati i benefici derivanti dall’adozione di una metodologia che permetta di valutare in maniera corretta la vita residua degli utensili utilizzati; in particolare è possibile limitare il numero d’interruzioni dovute a sostituzioni di utensili usurati o danneggiati, conseguendo tempi di lavorazione ridotti e un migliore impiego delle capacità produttive delle macchine CNC.

Occorre quindi definire una procedura di valutazione della vita utile del singolo utensile presente in officina; al fine di ottenere una stima affidabile è necessario affrontare il problema della durata del tagliente.

Il generico utensile, durante l’asportazione del truciolo, è sottoposto a severe sollecitazioni meccaniche, termiche e chimiche, d’intensità variabile secondo le condizioni di taglio; tali sollecitazioni danno origine a varie forme di usura del tagliente, le cui più frequenti sono quelle sul petto e sul fianco.

La combinazione dei diversi meccanismi di usura determina la capacità di taglio dell’utensile, influenzando in particolare il grado di rugosità ottenibile e le tolleranze dimensionali del pezzo lavorato.

Sono stati svolti numerosi studi al fine di deteminare un legame empirico fra la durata dell’utensile e i parametri di taglio adottati; una delle relazioni sperimentali più note è quella stabilita da F.W.Taylor:

1 V p a T v⋅ n⋅ m⋅ r =

• v = velocità di taglio [m/min] • T = durata del tagliente [min] • a = avanzamento [mm/giro] • p = profondità di passata [mm]

• n, m, r = esponenti dipendenti dal materiale dell’utensile e dal materiale lavorato

• = velocità specifica di taglio corrispondente ad una durata pari ad 1 min, per

= 1;

1

V m

Tale relazione, determinata sperimentalmente in base a numerose prove condotte impiegando vari materiali sia per l’utensile sia per il pezzo lavorato, esprime il legame fra durata dell’utensile e velocità di taglio, avanzamento e profondità di passata.

Tuttavia la determinazione dei valori di n, m, r richiede l’esecuzione di un numero rilevante di prove di durata del tagliente; non è quindi ragionevole per un’azienda manifatturiera adottare la relazione generalizzata di Taylor a causa degli eccessivi tempi legati alla sperimentazione e per il costo del materiale consumato.

Al fine di ottenere un’indicazione sufficientemente attendibile riguardo alla durata degli utensili impiegati risulta conveniente fare riferimento ai dati di taglio forniti dai costruttori, sulla base delle esperienze di lavorazione raccolte.

Generalmente il costruttore, per la lavorazione di un dato materiale, suggerisce l’impiego del materiale più indicato per l’utensile; inoltre, in base alla tipologia di lavorazione esaminata (spianatura, esecuzione di cave o spallamenti, ecc) e al grado di finitura fissato, fornisce la velocità di taglio consigliata, corrispondente ad una durata prestabilita.

Nel caso che si desideri conseguire una maggiore durata del tagliente o viceversa un maggiore volume di materiale asportato, è possibile variare la velocità di taglio secondo fattori correttivi riportati in apposite tabelle.

Il calcolo della durata del tagliente può essere quindi eseguito secondo le indicazioni fornite dal costruttore dell’utensile; occorre registrare per ciascun utensile impiegato il tempo delle lavorazioni eseguite, insieme ai corrispondenti dati di taglio (velocità di taglio, avanzamento, materiale lavorato).

Tenendo conto della durata delle lavorazioni eseguite è possibile ottenere una valutazione sufficientemente affidabile della vita utile residua dell’utensile esaminato; quindi nel corso delle prime applicazioni, in assenza di altre fonti d’informazione, la stima della durata utile degli utensili può essere svolta correttamente sulla base delle indicazioni dei costruttori. Tuttavia occorre tener presente le approssimazioni legate al fatto di non aver considerato l’influenza di alcuni rilevanti aspetti, quali ad esempio la rigidezza della macchina o l’impiego di lubrificante.

Le incertezze derivanti da tali aspetti possono essere limitate durante lo sviluppo e l’impiego del sistema di gestione ideato; infatti, la precisione della stima effettuata viene accresciuta raccogliendo i tempi di durata del tagliente direttamente durante l’esecuzione delle lavorazioni.

Tali tempi, essendo rilevati nelle reali condizioni di lavorazione, risultano più attendibili delle stime effettuate in base a prove standardizzate come quelle eseguite dai costruttori di utensili; le durate misurate possono essere riportate nell’archivio e prese a riferimento per stime relative a lavorazioni successive, contribuendo così ad ampliare il patrimonio di conoscenze tecnologiche dell’azienda.

Durante la fase di selezione dell’utensile più adatto ad eseguire una determinata operazione è possibile considerare la stima della vita utile di ciascun utensile disponibile al fine di confrontarla con la durata prevista per la lavorazione esaminata, limitando così il numero d’interruzioni causate dalla necessità di sostituire l’utensile usurato.

Occorre quindi stabilire una metodologia che permetta di calcolare il tempo richiesto dall’esecuzione della generica lavorazione, in base all’utensile ed ai parametri di taglio adottati.

La definizione di tale metodologia richiede l’analisi dei cicli di lavorazione degli elementi prodotti e la comprensione delle modalità di svolgimento delle diverse tipologie di lavorazioni eseguite dall’azienda; l’argomento è affrontato nel Capitolo 6 (relativo all’elaborazione dei dati raccolti durante lo studio delle commesse analizzate), con l’obiettivo di stabilire criteri e parametri opportuni, in base ai quali valutare la durata di una determinata lavorazione.

4.4. Procedure di scelta degli utensili e dei parametri di taglio

In seguito alla fase di analisi dei cicli di lavorazione di tali pezzi e alla realizzazione dell’archivio utensili riportate nei paragrafi precedenti diventa possibile impiegare la metodologia elaborata per la gestione degli utensili e dei dispositivi accessori.In particolare al momento della definizione della lista utensili e dei parametri di taglio relativi alla produzione di un nuovo ordine sarà possibile operare in questo modo:

• nel caso che il nuovo elemento sia contraddistinto da caratteristiche tecnologiche e morfologiche tali da poter essere assegnato ad una macrofamiglia precedentemente individuata, occorre analizzare il ciclo dell’elemento capostipite; gli utensili necessari all’esecuzione delle operazioni comuni ai due elementi sono immediatamente determinabili in base alle indicazioni fornite dallo stesso ciclo di lavorazione.Gli utensili relativi ad eventuali operazioni supplementari vengono ricercati nell’archivio, insieme ai rispettivi parametri di taglio.

• nel caso di elemento generico, non riconducibile ad alcuna macrofamiglia, la lista utensili ed i parametri di taglio relativi alla sua realizzazione vengono definiti ricercando nell’archivio gli utensili più appropriati per ciascuna delle operazioni che costituiscono il ciclo di lavorazione.

In entrambi i casi l’utente effettua la ricerca degli utensili indicando le caratteristiche significative relative alla singola lavorazione esaminata (tipologia, diametro, profondità, materiale, eccetera).

Nell’archivio vengono ricercati tutti gli utensili che consentono di effettuare la lavorazione avente le caratteristiche indicate; l’utente ha quindi a disposizione un elenco nel quale sono riportati, per ciascun utensile selezionato, i dati e le informazioni prestabilite.

A questo punto è possibile individuare fra i vari utensili elencati quello che permette di eseguire in maniera più efficiente l’operazione analizzata, tenendo conto dei parametri di taglio e delle informazioni relative a localizzazione, disponibilità e vita utile.

Al fine di rendere rapida ed efficace la fase di selezione degli utensili più adatti per la lavorazione in esame occorre stabilire dei parametri significativi per mezzo dei quali sia possibile definire in modo completo la lavorazione stessa.

Queste esigenze hanno condotto alla scelta di individuare le varie operazioni eseguite dalle macchine CNC e di classificarle secondo classi omogenee alle quali associare alcune informazioni indicative per la loro descrizione.

Ciascuna operazione viene considerata un modulo indipendente dal ciclo dal quale è stata ricavata e quindi può essere assunta come “microciclo” di fabbricazione; mediante l’opportuna combinazione di più microcicli è possibile definire il ciclo di lavorazione di qualsiasi pezzo che venga commissionato all’azienda.

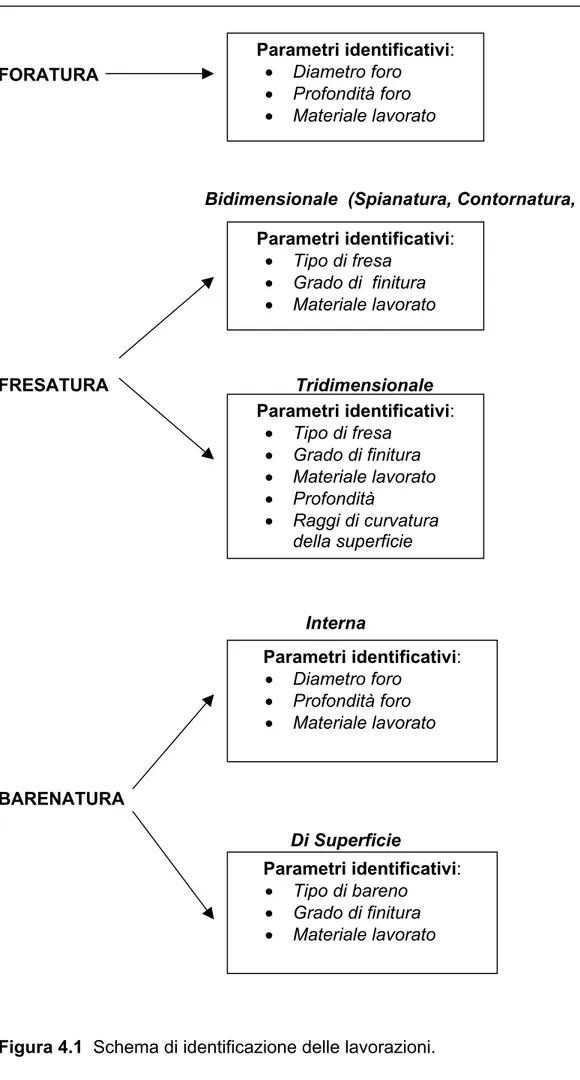

Per classificare l’insieme di lavorazioni analizzate sono state definite tre classi principali di lavorazioni, distinte secondo un criterio morfologico, che rappresentano in maniera adeguata le diverse operazioni eseguite ai CNC:

• Forature • Fresature • Barenature

Successivamente ciascuna classe è stata a sua volta suddivisa in sottoclassi che raccolgono insiemi di lavorazioni che presentano similitudini di tipo tecnologico; al fine di attuare tale suddivisione sono stati quindi considerati aspetti riguardanti la tipologia della lavorazione (sgrossatura, finitura), l’utensile utilizzato ed altri parametri caratteristici differenziati secondo la classe esaminata.

I parametri considerati per classificare le forature sono rappresentati dalla profondità del foro e dal diametro poiché tali indicazioni sono sufficienti a stabilire correttamente l’utensile più opportuno per eseguire l’operazione.

Vista la varietà di fresature incontrata durante tale studio, per conseguire un impiego più efficace è stato ritenuto opportuno distinguere tra fresature bidimensionali e fresature tridimensionali; delle prime fanno parte le operazioni di spianatura, contornatura, copiatura mentre le seconde sono caratterizzate dal fatto che il movimento relativo dell’utensile rispetto al pezzo durante la lavorazione è ottenuto dalla combinazione dei moti lungo i tre assi principali della macchina CNC.

In entrambi i casi i parametri adottati riguardano la tipologia di fresa (cilindrica, piana, semisferica, per scanalature, ecc) e la lavorazione eseguita (sgrossatura, finitura, ecc). Inoltre, per la definizione delle fresature tridimensionali, occorre considerare la profondità della superficie fresata rispetto alla superficie di partenza; un valore elevato di tale parametro determina la necessità di impiegare una fresa a gambo lungo rispetto ad una a gambo corto, al fine di evitare pericolose interferenze dell’utensile con le zone circostanti del pezzo lavorato.

Questa scelta influenza evidentemente la determinazione dei parametri di taglio dell’utensile poiché la fresa a gambo lungo è soggetta a maggiori deformazioni flessionali. Occorre infine notare che la lavorazione di superfici tridimensionali richiede l’impiego di frese aventi un opportuno raggio di raccordo il cui valore deve essere stabilito in funzione dei raggi di curvatura della superficie esaminata; per la determinazione dell’utensile più idoneo all’esecuzione della lavorazione è quindi necessario indicare i valori di tali raggi di curvatura, che possono essere rapidamente ricavati dal disegno del pezzo.

Per quanto riguarda le barenature sono state individuate due sottoclassi: le barenature interne e le barenature esterne.

I parametri impiegati per la classificazione delle barenature interne sono la profondità ed il diametro del foro analogamente al caso delle forature; le barenature esterne vengono invece classificate utilizzando gli stessi parametri indicati per le fresature di spianatura.

Occorre infine introdurre un ulteriore criterio di suddivisione comune alle varie classi di lavorazione individuate che riguarda il materiale lavorato; è infatti evidente la necessità di fornire tale indicazione poiché una stessa lavorazione, caratterizzata da determinati parametri di classificazione, a seconda che venga eseguita su di un elemento di lega leggera di alluminio piuttosto che su uno in acciaio, richiede parametri di taglio ed utensili completamente differenti.

Nello schema di fig.4.1 sono rappresentate le tre classi di lavorazioni con le rispettive sottoclassi; sono inoltre indicati i diversi parametri che permettono di caratterizzare i microcicli esaminati.

FORATURA

Parametri identificativi: • Diametro foro

• Profondità foro • Materiale lavorato

Bidimensionale (Spianatura, Contornatura, Copiatura) Parametri identificativi: • Tipo di fresa • Grado di finitura • Materiale lavorato FRESATURA Tridimensionale Parametri identificativi: • Tipo di fresa • Grado di finitura • Materiale lavorato • Profondità • Raggi di curvatura della superficie Interna Parametri identificativi: • Diametro foro • Profondità foro • Materiale lavorato BARENATURA Di Superficie Parametri identificativi: • Tipo di bareno • Grado di finitura • Materiale lavorato

E’ stato quindi illustrato come, procedendo secondo il percorso indicato, sia possibile costituire l’archivio di conoscenze tecnologiche maturate nel tempo all’interno dell’azienda, raggiungendo così uno degli obiettivi di questo lavoro.

Inoltre sono stati individuati i criteri e le procedure necessari per l’utilizzo della metodologia presentata nei capitoli precedenti.

Al termine di questa fase di studio e di elaborazione dei dati è dunque possibile compiere il passo successivo, cioè l’applicazione della metodologia al caso concreto di alcune delle commesse analizzate.