CAPITOLO 3: MATERIALI ESAMINATI

E PROVE SPERIMENTALI

3.1 MATERIALI ESAMINATI

Nel presente lavoro sono stati esaminati due gruppi di acciai microlegati HSLA prodotti presso lo stabilimento RIVA ACCIAI s.p.a. di Lesegno ( Cuneo ).

Per ciascuno dei due gruppi di acciai, si riportano le composizioni e i cicli di laminazione applicati.

Si considerano gli ACCIAI THAI.

La tabella 3.1.1 è relativa alle composizioni.

ELEMENTO ACCIAIO RR76 ACCIAIO RM75 ACCIAIO QG47 ACCIAIO SR65 ACCIAIO RH65 C 0.09 0.095 0.16 0.06 0.08 Si 0.26 0.32 0.29 0,23 0.27 P 0.015 0.027 0.02 0.01 0.016 S 0.007 0.006 0.009 0.001 0.002 Ti 0.019 0.014 0 0.023 0.02 Al 0.041 0.035 0.035 0.033 0.03 Mn 1.49 1.66 1.02 1.38 1.56 Cu 0.02 0 0.02 0.05 0.019 Cr 0.06 0.05 0.05 0.165 0.04 Ni 0.02 0.22 0.02 0.043 0.019 Mo 0 0.23 0 0.18 0.01 Nb 0.041 0.05 0 0.043 0.038 V 0 0.009 0 0 0.06 Tabella 3.1.1

La seguente tabella riporta il ciclo di laminazione degli acciai del primo gruppo. Tale ciclo prevede una discesa dalla temperatura iniziale di 1080°C alla temperatura di fine laminazione ( 750°C o 800°C, tabella 3.1.3 ), ad una velocità di 1°C/s. La deformazione totale raggiunta è di 1.08. PASSATA ε VELOCITA’ DI DEFORMAZIONE T [°C] 1 0.01 1.7 1080 4 0.01 3.8 1056 8 0.00 4.7 1024 9 0.06 4.5 1020 11 0.16 5.8 1000 13 0.15 6.5 973 14 0.14 6.6 955 15 0.13 6.6 935 16 0.11 6.6 912 17 0.09 6.3 887 18 0.08 6.0 863 19 0.07 5.7 840 20 0.06 5.4 822 Tabella 3.1.2

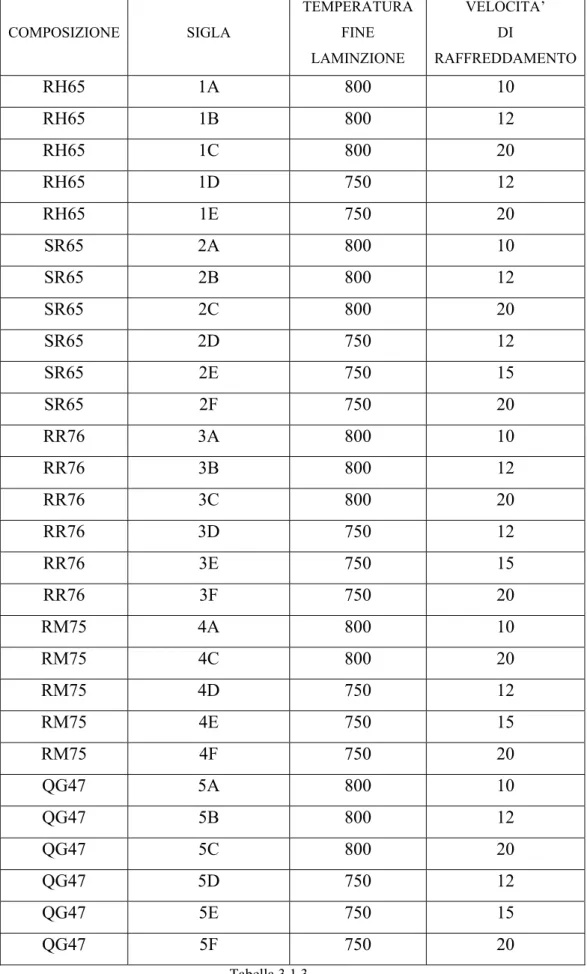

Per ognuna delle composizioni degli acciai, il ciclo di laminazione è stato realizzato con diverse combinazioni di temperatura di fine laminazione e velocità di raffreddamento ( tabella 3.1.3 ).

Tabella 3.1.3 COMPOSIZIONE SIGLA TEMPERATURA FINE LAMINZIONE VELOCITA’ DI RAFFREDDAMENTO RH65 1A 800 10 RH65 1B 800 12 RH65 1C 800 20 RH65 1D 750 12 RH65 1E 750 20 SR65 2A 800 10 SR65 2B 800 12 SR65 2C 800 20 SR65 2D 750 12 SR65 2E 750 15 SR65 2F 750 20 RR76 3A 800 10 RR76 3B 800 12 RR76 3C 800 20 RR76 3D 750 12 RR76 3E 750 15 RR76 3F 750 20 RM75 4A 800 10 RM75 4C 800 20 RM75 4D 750 12 RM75 4E 750 15 RM75 4F 750 20 QG47 5A 800 10 QG47 5B 800 12 QG47 5C 800 20 QG47 5D 750 12 QG47 5E 750 15 QG47 5F 750 20

Si considerano gli ACCIAI HYDRAWEDGE. La tabella 3.1.4 ne riporta le composizioni.

ELEMENTO COLATA 112 (A) COLATA 113 (B) COLATA 114 (C)

C 0.05 0.06 0.04 Mn 1.52 1.87 2.05 Si 0.30 0.29 0.29 P 0.009 0.015 0.015 S 0.009 0.008 0.009 Cr 0.09 0.09 0.03 Ni 0.02 0.02 0.02 Mo 0.008 0 0 Cu 0.02 0.02 0.02 Al 0.031 0.026 0.044 Ti 0.016 0.021 0.022 V 0 0 0 Nb 0.09 0.08 0.086 N2 0 0 0 Tabella 3.1.4

Il ciclo realizzato su questi acciai è riportato nella figura seguente:

Fig. 3.1.1 Schema del ciclo realizzato sugli acciai hydrawedge

Nella tabella 3.1.5 sono riportati i parametri del ciclo.

Simbolo Grandezza Valore

Vrisc Velocità riscaldamento 3°C/s

Vri Velocità raffreddamento intermedio 3°C/s

Vrf Velocità raffreddamento finale 12 e 3 °C/s

Tmax Temperatura massima 1120°C

tm Tempo mantenimento a temperatura massima 60 s tmi Tempo mantenimento durante deformazione 7 s TL1-TLf Temperatura laminazione Tabelle A1-A9

Tf Temperatura fine raffreddamento controllato 480°C

tmf Tempo mantenimento fine raffreddamento 60 s Tabella 3.1.5

Per ognuna delle tre colate sono stati realizzati 6 provini che si diversificano per la combinazione di temperatura di fine laminazione e velocità di raffreddamento ( tabella 3.1.6 ). N. PROVINO SIGLA GLEEBLE TEMPERATURA FINE LAMINAZIONE VELOCITA’ RAFFREDDAMENTO COLATA 1 A800_12 800 12 2 A800_3 800 3 3 A820_12 820 12 4 A820_3 820 3 5 A850_12 850 12 6 A850_3 850 3 112 7 B800_12 800 12 8 B800_3 800 3 9 B820_12 820 12 10 B820_3 820 3 11 B850_12 850 12 12 B850_3 850 3 113 13 C800_12 800 12 14 C800_3 800 3 15 C820_12 820 12 16 C820_3 820 3 17 C850_12 850 12 18 C850_3 850 3 114 Tabella 3.1.6

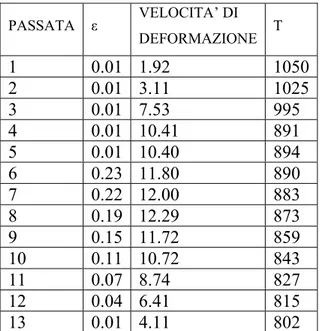

Nelle tabelle A1-A9 si riportano i cicli di laminazione in relazione alle temperature di fine laminazione e al tenore di manganese.

Tabella A1 – Mn 1.6 A800 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 1.92 1050 2 0.01 3.11 1025 3 0.01 7.53 995 4 0.01 10.41 891 5 0.01 10.40 894 6 0.23 11.80 890 7 0.22 12.00 883 8 0.19 12.29 873 9 0.15 11.72 859 10 0.11 10.72 843 11 0.07 8.74 827 12 0.04 6.41 815 13 0.01 4.11 802 Tabella A2 – Mn 1.8 B800 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 1.93 1050 2 0.01 3.11 1032 3 0.01 7.33 1010 4 0.01 10.46 891 5 0.01 10.42 894 6 0.23 11.83 890 7 0.22 12.03 883 8 0.19 12.32 873 9 0.15 11.76 859 10 0.11 10.77 842 11 0.07 8.74 827 12 0.04 6.56 814 13 0.01 3.73 802

Tabella A3 – Mn 2 C800 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 1.93 1050 2 0.01 3.28 1026 3 0.01 7.32 996 4 0.01 10.45 891 5 0.01 10.42 894 6 0.20 11.83 890 7 0.25 12.03 883 8 0.19 9.54 873 9 0.15 14.37 859 10 0.11 14.35 842 11 0.07 12.19 827 12 0.04 11.76 814 13 0.01 0.38 802 Tabella A4 – Mn 1.6 A820 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.05 1.92 1050 2 0.10 3.12 1025 3 0.22 7.54 995 4 0.02 10.20 980 5 0.01 10.44 976 6 0.01 11.94 967 7 0.14 12.08 954 8 0.19 12.21 937 9 0.14 11.40 914 10 0.10 10.26 888 11 0.06 7.99 860 12 0.03 5.97 835 13 0.01 2.40 817

Tabella A5 – Mn 1.8 B820 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 1.93 1050 2 0.01 3.28 1028 3 0.01 7.34 1010 4 0.01 10.22 980 5 0.01 10.45 976 6 0.27 11.95 967 7 0.22 12.10 955 8 0.19 12.23 937 9 0.14 11.41 914 10 0.10 10.28 888 11 0.06 8.01 861 12 0.03 5.98 835 13 0.01 2.25 817 Tabella A6 – Mn 1.8 B820 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 1.93 1050 2 0.01 3.28 1028 3 0.01 7.34 1010 4 0.01 10.22 980 5 0.01 10.45 976 6 0.27 11.95 967 7 0.22 12.10 955 8 0.19 12.23 937 9 0.14 11.41 914 10 0.10 10.28 888 11 0.06 8.01 861 12 0.03 5.98 835 13 0.01 2.25 817

Tabella A7 – Mn 1.6 A850 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 2.41 1050 2 0.01 5.14 1026 3 0.01 7.71 1010 4 0.10 11.45 997 5 0.27 13.48 986 6 0.25 13.52 970 7 0.20 13.29 947 8 0.13 11.49 917 9 0.08 9.22 883 10 0.03 5.57 850 Tabella A8 – Mn 1.8 B850 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 2.44 1050 2 0.01 4.24 1032 3 0.01 7.50 1010 4 0.05 11.48 996 5 0.32 13.53 985 6 0.25 13.57 969 7 0.20 13.34 946 8 0.19 11.49 916 9 0.08 9.27 882 10 0.03 5.52 849

Tabella A9 – Mn 2 C850 PASSATA ε VELOCITA’ DI DEFORMAZIONE T 1 0.01 2.42 1050 2 0.01 3.55 1034 3 0.01 7.60 1010 4 0.05 11.47 996 5 0.32 13.51 985 6 0.25 13.55 969 7 0.20 13.32 946 8 0.13 11.53 917 9 0.08 9.26 883 10 0.03 5.52 849

La deformazione totale ottenuta è 1.08.

Queste cicli sono stati eseguiti per mezzo del simulatore siderurgico Gleeble 3800 nello stabilimento RIVA ACCIAI di Lesegno. Questo macchinario, che è un’apparecchiatura estremamente flessibile e complessa, ha svariati campi di applicazione. Il Gleeble 3800 può essere definito come un simulatore siderurgico in grado di ricreare su provini appositamente ricavati il ciclo di fabbricazione dell’acciaio, partendo dalla colata continua di un’acciaieria, passando attraverso la laminazione per arrivare a tutti i tipi di trattamenti successivi sia termici che meccanici effettuati sul prodotto. La simulazione può essere realizzata tanto su prodotti lunghi quanto su prodotti piani. L’unità di carico del sistema è in grado di sviluppare forze fino a 20 t in compressione e 10 t in trazione e velocità di deformazione di 2000 mm/s. Un sistema idrodinamico permette un’impostazione accurata ed un preciso controllo di tutte le variabili meccaniche. Il sistema di riscaldamento ad induzione del sistema è in grado di sviluppare gradienti di temperatura di 10000°C/s con controllo della temperatura stessa mediante termocoppie e pirometri della superficie del campione con un margine di incertezza di ±1°C; analogamente un sistema di insufflaggio di acqua ed aria permette di realizzare gradienti di raffreddamento di 10000°C/s. Tutte queste variabili sono controllate da un sistema informatico e possono essere impostate sulla base del tipo di simulazione da effettuare. [31]

3.2 PROVE

Le prove effettuate sulle due serie di provini sono le seguenti: • prove di compressione a caldo;

• prova di trazione;

• prova di resilienza Charpy; • prova di durezza Vickers.

3.2.1 PROVE DI COMPRESSIONE A CALDO

Le prove di compressione a caldo hanno lo scopo di determinare l’andamento della ricristallizzazione in funzione del tempo di permanenza in temperatura. Sono inoltre molto importanti per valutare la sensibilità dei materiali alla velocità di deformazione. [32]

La prova di compressione consiste nella compressione di un campione cilindrico, riscaldato fino alla temperatura di prova e fissato tra due piatti mobili.

Il problema principale legato a questo tipo di procedimento è la difficoltà che si ha nel lubrificare: per la alte temperature in gioco, infatti risulta molto difficile scegliere il lubrificante adatto e talvolta i risultati sperimentali dipendono dal tipo di lubrificante scelto poiché si possono verificare fenomeni di interazione tra questo ed il materiale del provino. [32]

Nella prova di compressione è molto difficile raggiungere condizioni di velocità di deformazione uniforme. L’espressione della velocità di deformazione è data da:

h v

− =

ε& Eq. 3.2.1.1

in cui ν è la velocità con cui si muovono le piastre e h è l’altezza del provino durante la deformazione. Dunque se la velocità di avanzamento delle piastre è tenuta costante, la velocità di deformazione varia proporzionalmente ad h.

Si può considerare una velocità di deformazione media; vale la seguente espressione:

(

h h)

h h v − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = 0 0 0 ln * 2 ε& Eq. 3.2.1.2in cui v0 è la velocità di avanzamento costante e h0 l’altezza del provino prima della

deformazione.

Lo stato di tensione che si raggiunge durante la prova è molto simile a quello di numerosi processi di deformazione durante le lavorazioni industriali.

Le prove di compressione sono state realizzate sul simulatore metallurgico Gleeble 3800 ( paragrafo 3.1 ) che consente di raggiungere alte velocità di deformazione ed elevate temperature durante l’esecuzione delle prove.

Fig. 3.2.1.1 Dispositivo di afferraggio del campione da comprimere

Il campione è tenuto orizzontalmente tra due ganasce movimentate in funzione del tipo di prova che si deve eseguire, da un sistema pneumatico. Le ganasce sono raffreddate con un sistema di raffreddamento ad acqua; tra le ganasce è posta una resistenza elettrica che ha lo scopo di portare il campione in temperatura. Come detto nel paragrafo precedente, la temperatura del provino è controllata da una termocoppia saldata nella zona centrale della sua superficie. In questo modo si può realizzare un preciso ciclo di riscaldamento, allo scopo di riprodurre le condizioni di lavorazione a caldo, per certi valori di tempo e temperatura. [8]

Fig. 3.2.1.2 Vista generale di un provino di compressione

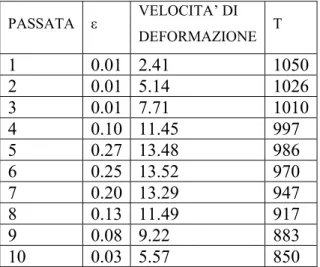

La geometria risultante del campione è schematizzata nella figura seguente:

Fig. 3.2.1.3 Schematizzazione di un provino Gleeble. La parte B indica la porzione che ha subito deformazione omogenea

3.2.2 PROVA DI TRAZIONE

La prova di trazione, molto importante per i materiali metallici, fornisce grandezze che definiscono il comportamento di resistenza ai carichi dei materiali.

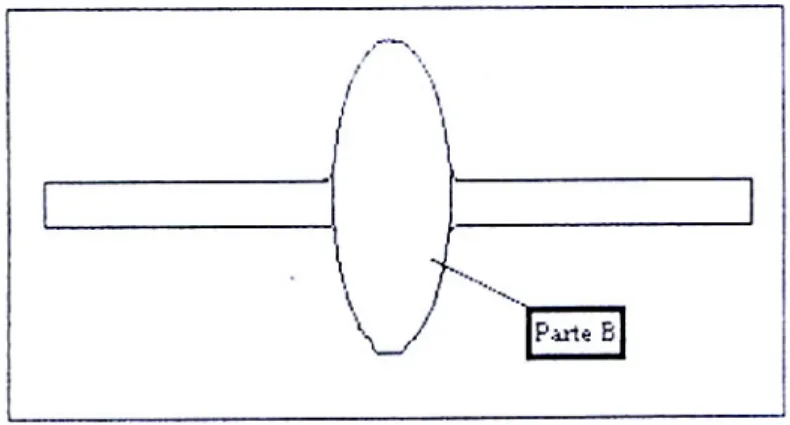

Nella prova di trazione, un provino di forma e dimensione standardizzate è sottoposto ad un carico monoassiale continuamente crescente, mentre simultaneamente se ne misurano gli allungamenti. Il provino, come si vede in figura 3.2.2.1, può essere a sezione rettangolare, come nel nostro caso, o a sezione circolare. [32]

Fig. 3.2.2.1 [32] Forma e dimensioni caratteristiche dei più comuni provini per la prova di trazione

La prova di trazione si esegue mediante una macchina idraulica o meccanica e la misura del carico applicato alla provetta avviene mediante opportuni dinamometri. Le macchine di prova hanno la velocità della traversa mobile variabile in funzione delle proprietà istantanee del materiale metallico ( soprattutto quando si supera il limite di snervamento al di là del quale il materiale si oppone infatti all’ulteriore deformazione per effetto dell’incrudimento ). Pertanto le prove non sono perfettamente riproducibili. [32] La prova di trazione sui nostri campioni è stata effettuata con una macchina a pilotaggio elettronico che permette di annullare questo inconveniente. Infatti con la macchina pilotata elettricamente si può condurre la prova con velocità costante della traversa mobile, con velocità costante di deformazione della provetta e con velocità costante di carico o variabile con legge prefissata.

3.2.3 PROVA DI RESILIENZA CHARPY

La prova di resilienza appartiene ad un gruppo di prove adatte o ad un controllo di qualità dei materiali o a stabilire l’attitudine di una struttura a non subire rottura fragile nelle condizioni di esercizio.

La prova di resilienza Charpy, che può essere eseguita semplicemente, viene effettuata su provino unificato di sezione quadrata ed intagliato ( a V, a “buco di chiave”, ecc. ). La sua importanza pratica risiede nel fatto che permette di mettere in evidenza in laboratorio la transizione duttile-fragile nel comportamento dei materiali, come gli acciai, nello stesso intervallo di temperatura spesso riscontrabile nelle strutture in esercizio.

Nell’eseguire la misura di resilienza il provino viene supportato alle estremità e colpito sulla faccia opposta all’intaglio con un coltello a spigolo arrotondato montato su un maglio oscillante nel piano contenente l’intaglio stesso ( pendolo Charpy ). La mazza viene lasciata cadere sempre dalla stessa altezza. La deformazione e la rottura del provino assorbono una parte della energia cinetica del pendolo il quale pertanto risale dalla parte opposta ad un’altezza certamente minore di quella di partenza. Questa energia assorbita si misura come differenza dell’energia potenziale che ha il pendolo nella posizione di caduta e di risalita. Di regola, in Europa, il valore di resilienza si ottiene dividendo l’energia assorbita per l’area della sezione minima della provetta. [32]

3.2.4 PROVA DI DUREZZA VICKERS

Per eseguire la prova di durezza Vickers si usa una piramide di diamante a base quadrata come penetratore. L’angolo al vertice, coincidente con quello di penetrazione, è pari a 136°. Per la forma e il tipo di penetratore la prova Vickers si chiama anche prova con penetratore piramidale di diamante. Il numero di durezza Vickers (VHN) è definito come il carico diviso per l’area della superficie dell’impronta che è calcolata da una misura al microscopio delle lunghezze delle diagonali dell’impronta. Il VHN è allora esprimibile con la seguente relazione:

2 2 2 1.854 2 d F d a Fsen VHN = = Eq. 3.2.4.1 [33]

dove F è il carico espresso in Kg e d la diagonale media dell’impronta in mm.

I carichi usati in questa prova vanno da 1 a 120 Kg in relazione alla durezza del metallo. Il vantaggio della prova Vickers è dato dal fatto che le impronte sono sempre geometricamente simili, per cui il valore che si ottiene è rigorosamente indipendente dal carico. Lo svantaggio, invece, sta nel fatto che la prova è lunga, richiede un’accurata preparazione del provino e un’attenta valutazione delle diagonali dell’impronta.

Un’impronta perfetta dovrebbe essere quadrata (figura 3.2.4.1).

Fig. 3.2.4.1 [32] Impronta Vickers quadrata

3.3 ANALISI METALLOGRAFICA

L’insieme dei “costituenti strutturali”, la loro disposizione, forma e dimensioni definiscono la struttura di un materiale metallico. Essa può essere osservata al microscopio ottico metallografico dopo opportuna preparazione della superficie metallica e successivo attacco chimico ( talvolta anche elettrochimico ). In questo modo i grani dei costituenti strutturali ed i loro bordi, subiscono un attacco chimico differenziato. La superficie metallica presenta allora dei “dislivelli” che forniscono il contrasto ottico necessario per poter osservare chiaramente i contorni dei grani e distinguere i vari costituenti strutturali, le inclusioni, i composti intermetallici, ecc. [32]

L’analisi metallografia degli acciai thai e degli acciai hydrawedge è stata condotta mediante l’impiego di un microscopio ottico a riflessione Reichert, il cui principio di funzionamento è schematizzato nella figura seguente [34]:

Fig. 3.3.1 [34] Schema del meccanismo di formazione dell’immagine nel microscopio metallografico

I metalli essendo opachi, richiedono un’illuminazione tale che la luce che colpisce il campione sia riflessa da quest’ultimo ed entri successivamente nell’obiettivo. Quindi il microscopio ottico è detto a riflessione perché il campione riflette la luce incidente verso l’obiettivo. [33]

Il microscopio metallografico è un normale microscopio, costituito nella sua forma più semplice da due lenti bioconvesse: l’obiettivo e l’oculare. L’ingrandimento totale, in questo caso, si può esprimere nel modo seguente:

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = 2 1 1 1 f D f d I Eq. 3.3.1 [34]

dove i parametri dell’equazione hanno il significato riportato in figura 3.3.1.

Viene definito potere risolutivo r la distanza minima tra due punti distinguibili della superficie dell’oggetto. Si può esprimere nel modo seguente:

α µ λ sen r 2 = Eq. 3.3.2 [34]

dove λ è la lunghezza d’onda della radiazione impiegata, µ è l’indice di rifrazione del mezzo di propagazione ed α è il semiangolo che sottende l’apertura di obiettivo; il prodotto di queste due ultime quantità è detta apertura numerica (NA). [34]

3.3.1 PREPARAZIONE ED ATTACCO DEI CAMPIONI

L’esame di un metallo o di una lega al microscopio metallografico può essere effettuato soltanto dopo aver opportunamente preparato e trattato la superficie del campione in modo tale da mettere in evidenza i costituenti che si desiderano osservare. Infatti è necessario ottenere una superficie pulita, piana, priva di rigature e di deformazione dei grani cristallini. [32]

Di seguito si riportano le operazioni effettuate per la preparazione degli acciai considerati da esaminare al microscopio ottico metallografico.

1) Taglio. Viene tagliata una sezione trasversale dei campioni nella zona centrale. 2) Inglobatura. Mediante pressatura a caldo vengono preparati dei cilindri di resina

termoindurente. In questo modo si ottengono cilindretti di 25÷30mm di diametro e 10÷15mm di altezza, nei quali la superficie del campione affiora su una delle due facce piane.

3) Lucidatura meccanica e al panno. La superficie del campione viene prima lucidata meccanicamente mediante il passaggio alle carte abrasive. Si sono impiegate carte abrasive a granulometria decrescente ( SiC, 320-600-800-1200µm ). Successivamente si passa alla lucidatura con panno a pasta diamantata di granulometria 1 µm. L’operazione di lucidatura ha grandissima importanza perché permette di ottenere la finitura superficiale necessaria all’osservazione al microscopio con l’eliminazione dei residui strati di metallo alterati dalle operazioni precedenti.

4) Attacco metallografico. Per gli acciai analizzati l’attacco metallografico è stato realizzato applicando Nital ( soluzione alcolica al 2% in peso di HNO3 ) per circa 10-20s .

![Fig. 3.2.2.1 [32] Forma e dimensioni caratteristiche dei più comuni provini per la prova di trazione](https://thumb-eu.123doks.com/thumbv2/123dokorg/7225172.77855/15.892.319.661.110.435/fig-forma-dimensioni-caratteristiche-comuni-provini-prova-trazione.webp)

![Fig. 3.2.4.1 [32] Impronta Vickers quadrata](https://thumb-eu.123doks.com/thumbv2/123dokorg/7225172.77855/17.892.436.546.329.450/fig-impronta-vickers-quadrata.webp)