Capitolo 5

Predimensionamento

5.1 Introduzione

Nel presente capitolo è illustrata la fase di predimensionamento della trave TVTγ le cui caratteristiche geometriche sono state descritte dettagliatamente nel capitolo 3.

Il predimensionamento è stato effettuato considerando uno schema semplificato a travatura reticolare tipo Warren, grazie al quale è stato possibile determinare i valori approssimati delle sollecitazioni che impegnano le barre longitudinali e le barre diagonali ed i valori approssimati degli sforzi di compressione trasmessi dai nodi metallici ai pannelli di vetro.

Ai fini della valutazione della resistenza all’instabilità dei pannelli in vetro compressi sono stati realizzati dei semplici modelli numerici agli Elementi Finiti, che hanno permesso anche di validare il codice di calcolo impiegato.

La possibilità di determinare in modo semplice e rapido le sollecitazioni di trazione nelle barre metalliche e le sollecitazioni di compressione trasmesse dai nodi al vetro ha permesso di scegliere adeguatamente i diametri delle barre metalliche, lo spessore e le dimensioni dei pannelli in vetro da utilizzare nella modellazione numerica dettagliata della trave.

5.2 Vincoli iniziali di progetto

Il progetto della trave ha preso il via da alcuni vincoli progettuali definiti inizialmente:

1. lunghezza L=12m;

2. altezza della trave contenuta, rapporto

12

1

10

1

÷

=

L

h

(altezza trave/luce trave);3. larghezza della trave contenuta, rapporto

<

0 ÷

.

5

0

.

6

h

b

(larghezza trave/altezza trave);

5. pannelli in vetro stratificato ottenuti mediante laminazione di 2 lastre in vetro indurito termicamente (HS) dello stesso spessore di 10mm con interposto layer in PVB dello spessore di 1.52mm;

6. comportamento a collasso duttile, crisi per snervamento delle barre longitudinali tese e non per instabilità del vetro compresso;

7. ottimizzazione nell’impiego dei materiali, ossia la crisi per instabilità del vetro compresso deve verificarsi in corrispondenza di un valore dei carichi esterni di poco superiore a quello che porta allo snervamento le barre longitudinali tese.

Ogni piano vetrato verticale della trave è composto da 19 pannelli triangolari equilateri di dimensioni tali che l’interasse tra due nodi superiori successivi e tra due nodi inferiori successivi sia pari a 1200mm, di conseguenza l’altezza della trave misurata tra il baricentro delle barre longitudinali superiori e quello delle barre longitudinali inferiori è pari a 1039mm.

Il rapporto altezza/luce è pertanto pari a

11

1

09

.

0

≈

=

L

h

.I due piani vetrati sono posti ad interasse di 600mm, il rapporto larghezza/altezza della trave è pertanto

=

0

.

6

h

b

.

5.3 Modello semplificato a trave Warren

Nel capitolo 3 è stato osservato come l’applicazione dei carichi esterni verticali in corrispondenza dei nodi superiori della trave comporti una distribuzione della sollecitazioni secondo uno schema a travatura reticolare di tipo Warren fino a quando le deformazioni non sono grandi.

Vista l’analogia con la travatura di tipo Warren si utilizzerà anche la definizione correnti inferiori, correnti superiori ed aste di parete.

Quando, invece, si verificano grandi deformazioni dovute allo snervamento o all’instabilità dei pannelli il meccanismo resistente non è più a travatura reticolare di tipo Warren ma si innescano dei meccanismi resistenti locali di tipo tirante – puntone con catenaria tesa (barre longitudinali inferiori).

Il requisito di duttilità e di ottimizzazione dei materiali permette di far riferimento nella fase di predimensionamento al solo schema semplificato a travatura reticolare Warren sia perché prima dello snervamento le deformazioni sono contenute e sia perché l’instabilità dei pannelli in vetro si manifesta immediatamente dopo, quando ancora le deformazioni non sono molto grandi.

Essendo la travatura di tipo Warren internamente isostatica ed essendo la trave semplicemente appoggiata la determinazione degli sforzi di compressione e di trazione nei correnti e nei diagonali è indipendente dalle caratteristiche geometriche dei suoi elementi e dalle caratteristiche meccaniche del materiale con cui sono realizzati.

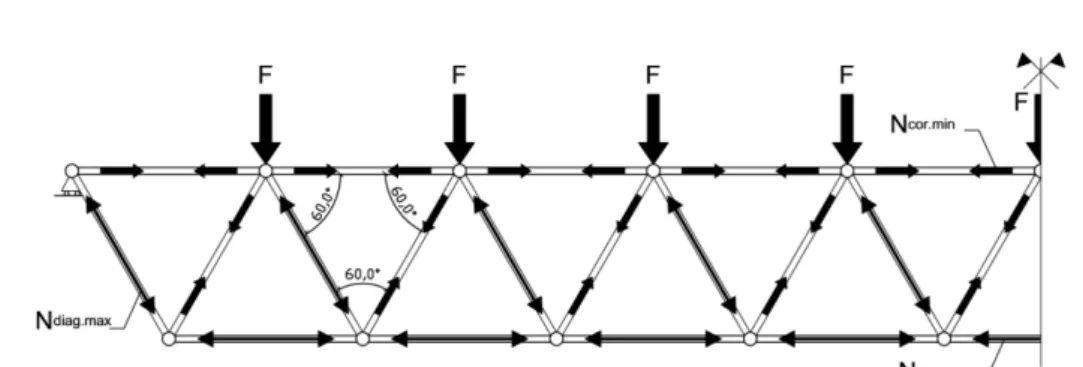

Vista la simmetria della trave rispetto al piano verticale longitudinale, ogni piano vetrato verticale della trave può essere modellato come una travatura reticolare tipo Warren come riportato in figura 5.1 ed in figura 5.2.

Per cui la trave si può considerare composta da due travature Warren identiche accoppiate in corrispondenza dei nodi metallici.

In tale schematizzazione bisogna sottolineare che il contributo dei pannelli rettangolari superiori va suddiviso su entrambe le due travature reticolari essendo vincolato ai nodi metallici superiori di entrambi i piani verticali.

Figura 5.1 Andamento qualitativo degli sforzi di trazione nelle barre e di

compressione nei pannelli dovuti ai carichi di esercizio.

Figura 5.2 Schema a trave Warren di un piano verticale vetrato.

Applicando su ogni nodo superiore della trave un carico verticale pari ad

F

, il massimo sforzo normale di trazione agisce sul corrente inferiore di mezzeria di ogni travatura ed è pari a:F

N

cor.max≈

14

.

43

⋅

(5.1)Per i motivi sopra citati, bisogna ricordare che lo sforzo normale di compressione determinato dalla (5.2) viene trasferito dai nodi superiori di mezzeria di ogni piano vetrato al pannello triangolare tra essi contenuto ed a metà del pannello rettangolare vincolato a tali nodi.

L’asta diagonale maggiormente impegnata di ogni travatura è quella di estremità su cui agisce uno sforzo normale di trazione pari a:

F

N

diag.max≈

5

.

20

⋅

(5.3)Figura 5.3 Schema a trave Warren con indicazione degli sforzi normali massimi e

minimi.

La presollecitazione della trave non influisce sulla resistenza ultima dei suoi elementi in quanto la pretensione delle barre longitudinali superiori è modesta avendo come obiettivo solo quello di tenere a contatto i pannelli di vetro con i nodi e non di generare precompressioni sul vetro, per cui sul vetro superiore agisce solo lo sforzo di compressione dovuto al peso proprio ed ai carichi di esercizio; la pretensione delle barre longitudinali inferiori invece è molto elevata ma, come si è visto nel paragrafo 3.3.2, essendo la rigidezza del vetro precompresso molto più elevata di quella delle barre pretese lo sforzo di trazione agente sul sistema “vetro precompresso + barre pretese” viene assorbito quasi totalmente dal vetro in decompressione fino a quando non si ha il distacco del vetro dai nodi metallici.

Infatti circa il 95% della forza esterna di trazione viene assorbita dal vetro come sforzo di decompressione mentre solo piccole unità percentuali della forza esterna sono assorbite dalle barre metalliche come aumento di tiro, per tale motivo, dopo la decompressione del vetro, la resistenza a trazione dell’acciaio non è condizionata dalla presollecitazione iniziale ma solo dal peso proprio e dai carichi esterni.

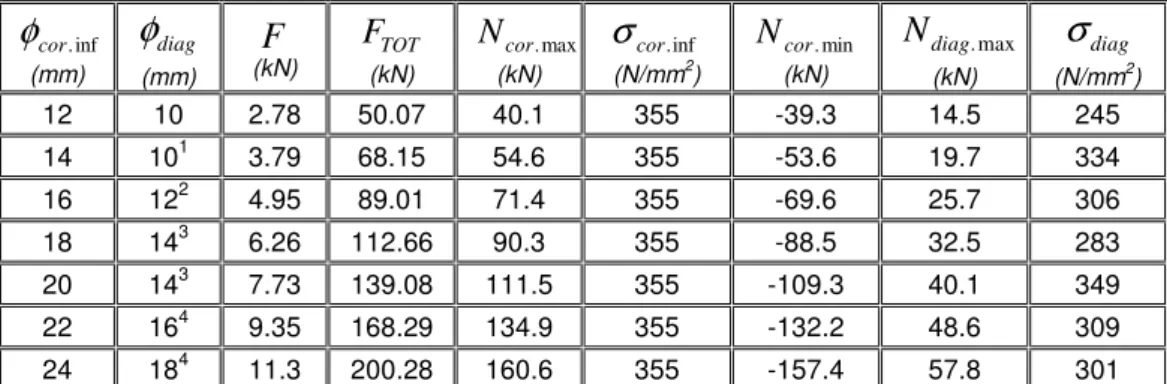

La prima fase del predimensionamento ha avuto come obiettivo quello di scegliere il carico massimo di progetto agente sulla trave ed il diametro delle barre longitudinali e diagonali.

Per i motivi illustrati nel capitolo 4 si è fatto riferimento ai valori caratteristici di snervamento e di rottura dell’acciaio delle barre metalliche e non ai valori di progetto previsti dalle normative.

Si è proceduto nel seguente modo: in funzione dei possibili diametri delle barre longitudinali inferiori (da Ø12 a Ø24) è stato determinato il carico verticale

F

che applicato su ogni nodo superiore della trave porta allo snervamento i correnti inferiori tesi delle due travature Warren che modellano la trave. Oltre alcarico verticale per nodo

F

è stato determinato il carico totaleF

TOTagente sulla trave allo snervamento.In questa fase è stato trascurato il peso proprio della trave in quanto non si conoscono ancora gli spessori degli elementi in vetro.

Più precisamente, per ogni diametro

φ

cor.inf dei correnti inferiori è stato determinato il valore della forza verticaleF

da applicare ad ogni nodo superiore che genera su ogni corrente inferiore in mezzeria uno sforzo normale di trazionemax .

cor

N

tale da portarlo allo snervamento:(

)

[

2]

2 inf . max . inf .355

4

mm

N

f

N

yk cor cor cor=

=

⋅

=

φ

π

σ

.In funzione del valore

F

così determinato è stato calcolato lo sforzo normale di compressioneN

cor.min agente nei correnti superiori compressi ed il valore dello sforzo normale di trazione su ogni asta diagonale di estremitàN

diag.max.Noto lo sforzo

N

diag.max è stato determinato il diametro delle barre diagonali diagφ

,tabella 5.1.La simbologia adottata è la seguente: inf

.

cor

φ

diametro delle barre longitudinali inferiori/correnti inferiori; diagφ

diametro delle barre diagonali;F

carico verticale applicato su ogni nodo superiore (non di estremità) della trave;TOT

F

carico verticale totale applicato alla trave;max .

cor

N

sforzo normale di trazione nel corrente inferiore in mezzeria (più sollecitato) di ogni travatura Warren;inf .

cor

σ

tensione normale di trazione nel corrente inferiore in mezzeria (più sollecitato) di ogni travatura Warren;min .

cor

N

sforzo normale di compressione nel corrente superiore in mezzeria (più sollecitato) di ogni travatura Warren;max .

diag

N

sforzo normale di trazione nell’asta di parete in corrispondenza dell’appoggio (più sollecitata) di ogni travatura Warren;diag

σ

tensione normale di trazione nell’asta di parete in corrispondenza dell’appoggio (più sollecitata) di ogni travatura Warren;inf . cor

φ

(mm) diagφ

(mm)F

(kN) TOTF

(kN) max . corN

(kN) inf . corσ

(N/mm2) min . corN

(kN) max . diagN

(kN) diagσ

(N/mm2 ) 12 10 2.78 50.07 40.1 355 -39.3 14.5 245 14 101 3.79 68.15 54.6 355 -53.6 19.7 334 16 122 4.95 89.01 71.4 355 -69.6 25.7 306 18 143 6.26 112.66 90.3 355 -88.5 32.5 283 20 143 7.73 139.08 111.5 355 -109.3 40.1 349 22 164 9.35 168.29 134.9 355 -132.2 48.6 309 24 184 11.3 200.28 160.6 355 -157.4 57.8 301 1: i diagonali di estremità sono realizzati con barre di diametro 12mm, gli altri diagonali con barre di 10mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.2: i diagonali di estremità sono realizzati con barre di diametro 14mm, gli altri diagonali con barre di 12mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

3: i diagonali di estremità sono realizzati con barre di diametro 16mm, gli altri diagonali con barre di 14mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

4: i diagonali di estremità sono realizzati con barre di diametro 18mm, gli altri diagonali con barre di 16mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

5: i diagonali di estremità sono realizzati con barre di diametro 20mm, gli altri diagonali con barre di 18mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

NOTA 1: non è stato considerato il peso proprio della trave ma soltanto il carico esterno.

NOTA 2: lo sforzo nelle aste diagonali è stato calcolato considerando la sezione resistente (parte filettata) pari a circa il 75% della sezione nominale.

NOTA 3: lo sforzo nel corrente inferiore è stato calcolato considerando la sezione nominale del corrente e non la sezione resistente (parte filettata) in quanto la crisi si verifica in mezzeria e non all’estremità.

Tabella 5.1 Determinazione di massima del diametro delle barre longitudinali inferiori e

delle barre diagonali.

Ipotizzando ancora applicabile lo schema di distribuzione degli sforzi a trave Warren quando gli spostamenti e le deformazioni sono grandi, in modo analogo a quanto appena fatto è stato determinato il carico verticale agente su ogni nodo

rott

F

e su tutta la traveF

rott.TOT che porta alla rottura i correnti inferiori delle due travature.Come spiegato le grandi deformazioni fanno si che si instauri un meccanismo resistente locale tirante–puntone nel vetro con catenaria inferiore tesa (rappresentata dal corrente inferiore), per cui il modello a trave Warren sottostima il carico verticale che porta a rottura i correnti inferiori tesi.

La tabella 5.2 riporta per le stesse coppie di diametri dei correnti e dei diagonali riportati nella tabella 5.1, i valori dei carichi verticali a rottura

F

rott edTOT rott

F

. ed i corrispondenti sforzi di trazione e compressione nei correnti e nei diagonali maggiormente impegnati,N

cor.max,N

cor.min edN

diag.max.inf . cor

φ

(mm) diagφ

(mm) rottF

(kN) TOT rottF

. (kN) max . corN

(kN) inf . corσ

(N/mm2) min . corN

(kN) max . diagN

(kN) diagσ

(N/mm2 ) 12 10 4.00 71.93 57.7 510 -56.5 20.8 353 14 101 5.44 97.91 78.5 510 -76.9 28.3 480 16 122 7.10 127.88 102.5 510 -100.5 36.9 439 18 143 8.99 161.84 129.8 510 -127.2 46.7 406 20 143 11.10 199.81 160.2 510 -157.0 57.5 502 22 164 13.43 241.77 193.9 510 -190.0 69.8 445 24 184 15.98 287.72 230.7 510 -226.1 83.1 433 1: i diagonali di estremità sono realizzati con barre di diametro 12mm, gli altri diagonali con barre di 10mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.2: i diagonali di estremità sono realizzati con barre di diametro 14mm, gli altri diagonali con barre di 12mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

3: i diagonali di estremità sono realizzati con barre di diametro 16mm, gli altri diagonali con barre di 14mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

4: i diagonali di estremità sono realizzati con barre di diametro 18mm, gli altri diagonali con barre di 16mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

5: i diagonali di estremità sono realizzati con barre di diametro 20mm, gli altri diagonali con barre di 18mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

NOTA 1: non è stato considerato il peso proprio della trave ma soltanto il carico esterno.

NOTA 2: lo sforzo nelle aste diagonali è stato calcolato considerando la sezione resistente (parte filettata) pari a circa il 75% della sezione nominale.

NOTA 3: lo sforzo nel corrente inferiore è stato calcolato considerando la sezione nominale del corrente e non la sezione resistente (parte filettata) in quanto la crisi si verifica in mezzeria e non all’estremità.

Tabella 5.2 Carico a rottura della trave e sforzi nelle aste.

I risultati riportati nelle tabelle precedenti e quelli ottenuti da semplici modelli numerici degli elementi in vetro, a cui è dedicato il paragrafo seguente, hanno portato alla determinazione dei diametri delle barre longitudinali e delle barre diagonali ed alla determinazione degli spessori dei pannelli in vetro stratificato sia rettangolari che triangolari.

Le barre longitudinali superiori ed inferiori hanno diametro di 18mm, le barre diagonali di estremità hanno diametro di 16mm e le barre diagonali centrali hanno diametro di 14mm.

Per quanto riguarda i pannelli in vetro stratificato sia rettangolari che triangolari questi hanno spessore di 21.52mm e sono composti da 2 lastre in vetro indurito termicamente (HS) dello spessore di 10mm con interposto layer in PVB di spessore 1.52mm.

Lo spessore dei pannelli in vetro è dettato dal requisito di rottura duttile e dalla necessità di ottimizzare l’impiego dei materiali, questo si concretizza nella scelta di spessori tali che la crisi per instabilità del vetro compresso si verifichi dopo lo snervamento delle due barre longitudinali inferiori tese e prima che si verifichi la loro rottura per trazione.

Note le dimensioni dei pannelli in vetro e delle barre metalliche è possibile determinare il peso proprio della trave ed il carico di esercizio esterno che porta allo snervamento i correnti inferiori tesi.

Il peso specifico del vetro è pari a: 3

25

m

kN

v=

γ

I pannelli triangolari sono 38, sono equilateri ed hanno lato di 1200mm e spessore di 21.52mm.

Il peso proprio dei pannelli triangolari è pari a:

(

)

kN

m

kN

mm

mm

mm

G

vT21

.

52

25

12

.

75

2

30

cos

1200

1200

38

3 .

=

⋅

⋅

°

⋅

⋅

⋅

=

I pannelli rettangolari sono 10, hanno spessore di 21.52mm e dimensione di 1200x600mm.

Il peso proprio dei pannelli rettangolari è pari a:

[

]

kN

m

kN

mm

mm

mm

G

v.R10

1200

600

21

.

52

25

3

=

3

.

87

⋅

⋅

⋅

⋅

=

Il peso specifico dell’acciaio è pari a:

3

5

.

78

m

kN

acc=

γ

Le barre longitudinali superiori sono 2, hanno diametro di 18mm ed hanno lunghezza di circa 12000mm; le barre longitudinali inferiori sono 2, hanno diametro di 18mm e lunghezza di circa 10800mm, le barre diagonali di estremità sono 4, hanno diametro di 16mm e lunghezza di circa 1200mm, le barre diagonali centrali sono 36, hanno diametro di 14mm e lunghezza di 1200mm.

Il peso delle barre metalliche costituenti il sistema di tiranti è pari a:

{

(

)

(

)

(

)

(

)

}

kN m kN mm mm mm mm mm mm mm mm Gvb 51 . 1 5 . 78 4 14 1200 36 4 16 1200 4 4 18 10800 2 4 18 12000 2 3 2 2 2 2 . = ⋅ ⋅ ⋅ ⋅ ⋅ + ⋅ ⋅ ⋅ + + ⋅ ⋅ ⋅ + ⋅ ⋅ ⋅ =π

π

π

π

La forma e la dimensione dei nodi metallici, degli elementi di collegamento pannello triangolare–pannello rettangolare e degli elementi di collegamento nodo–nodo, ha consentito di poter trascurare in questa fase il loro peso proprio.

In prima approssimazione il peso proprio della trave è pari a:

kN

G

G

G

P

G.TOT=

v.T+

v.R+

v.b=

18

.

13

Al fine di determinare il carico verticale di esercizio che porta alla crisi la trave è utile ricondurre il peso proprio a dei carichi concentrati da applicare ai nodi superiori della trave.

Adottando la seguente simbologia si hanno i risultati riportati nella tabella 5.3 e nella tabella 5.4:

TOT G

P

. peso proprio della trave; GP

peso proprio della trave ricondotto a carico concentrato agente su ogni nodo superiore della trave;sn

F

carico verticale esterno applicato su ogni nodo superiore della trave che porta allo snervamento per trazione i correnti inferiori; TOTsn

F

. carico verticale esterno totale applicato alla trave che porta allo snervamento per trazione i correnti inferiori;rott

F

carico verticale esterno applicato su ogni nodo superiore della trave che porta alla rottura per trazione i correnti inferiori (tale valore non viene in realtà mai raggiunto in quanto la crisi del vetro si verifica dopo lo snervamento dei correnti inferiori ma prima che si verifichi la loro rottura per trazione);TOT rott

F

. carico verticale esterno totale applicato alla trave che porta alla rottura per trazione i correnti inferiori (tale valore non viene in realtà mai raggiunto in quanto la crisi del vetro si verifica dopo lo snervamento dei correnti inferiori ma prima che si verifichi la loro rottura per trazione).cor

φ

(mm) diagφ

(mm) GP

(kN) TOT GP

. (kN) snF

(kN) TOT snF

. (kN) max . corN

(kN) inf . corσ

(N/mm2) min . corN

(kN) max . diagN

(kN) 18 141 0.91 18.13 5.35 96.34 90.3 355 -88.5 32.51: i diagonali di estremità sono realizzati con barre di diametro 16mm, gli altri diagonali con barre di 14mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.

NOTA 1: il peso proprio della trave è stato ricondotto a dei carichi concentrati applicati ai nodi superiori. NOTA 2: lo sforzo nei diagonali è stato calcolato considerando la sezione resistente (parte filettata) pari a circa

il 75% della sezione nominale.

NOTA 3: lo sforzo nel corrente inferiore è stato calcolato considerando la sezione nominale del corrente e non la sezione resistente (parte filettata) in quanto la crisi si verifica in mezzeria e non all’estremità.

Tabella 5.3 Carico di esercizio che porta allo snervamento per trazione i correnti inferiori.

cor

φ

(mm) diagφ

(mm) GP

(kN) TOT GP

. (kN) rottF

(kN) TOT rottF

. (kN) max . corN

(kN) inf . corσ

(N/mm2 ) min . corN

(kN) max . diagN

(kN) 18 141 0.91 18.13 8.08 145.53 129.8 510 -127.2 46.7 1: i diagonali di estremità sono realizzati con barre di diametro 16mm, gli altri diagonali con barre di 14mm a causa dell’eccentricità che si genera in fase di esercizio in corrispondenza dell’appoggio.NOTA 1: il peso proprio della trave è stato ricondotto a dei carichi concentrati applicati ai nodi superiori. NOTA 2: lo sforzo nei diagonali è stato calcolato considerando la sezione resistente (parte filettata) pari a circa

il 75% della sezione nominale.

NOTA 3: lo sforzo nel corrente inferiore è stato calcolato considerando la sezione nominale del corrente e non

la sezione resistente (parte filettata) in quanto la crisi si verifica in mezzeria e non all’estremità.

Tabella 5.4 Carico di esercizio che porta alla rottura per trazione i correnti inferiori.

La crisi per instabilità del pannello in vetro compresso si manifesta per un carico verticale di esercizio agente su ogni nodo superiore della trave compreso tra

F

sn=

5

.

35

kN

eF

rott=

8

.

08

kN

.Il valore del carico di esercizio che porta a rottura i correnti inferiori tesi (

kN

F

rott=

8

.

08

) è stato determinato con il modello a trave Warren per cui è sottostimato perché in presenza di grandi deformazioni il meccanismo resistente è tirante-puntone nel vetro con catenaria inferiore tesa costituita dalle barre longitudinali inferiori.5.4 Predimensionamento dei pannelli in vetro

La ridondanza strutturale, requisito fondamentale nella progettazione di strutture o elementi in vetro viene garantita impiegando pannelli in vetro stratificato, composti da due o più lastre con interposto interlayer plastico che in caso di rottura di una o più lastre le trattiene nella posizione iniziale garantendo al pannello una certa capacità portante post-critica.

L’interlayer è realizzato in PVB ed ha spessore di 1.52mm, il suo comportamento è fortemente visco-elastico, ed è stato dettagliatamente illustrato nel paragrafo 4.5 3 nel paragrafo 2.4.1.4.

La capacità dell’interlayer di trasferire gli sforzi di sconnessione tra le lastre è stata trascurata a causa dell’elevata variabilità del comportamento meccanico del

materiale plastico in funzione della temperatura e della durata di applicazione del carico e l’incertezza sulla modalità di determinazione delle caratteristiche meccaniche.

La modellazione numerica dei pannelli è stata effettuata disponendo le due lastre, costituenti ogni pannello, ad una distanza pari allo spessore dell’interlayer e connettendole in modo tale che non si trasferiscano azioni taglianti. In altri termini le lastre costituenti il pannello possono scivolare liberamente l’una sull’altra lavorando come elementi indipendenti, figura 5.5.

Figura 5.5 Schema dell’andamento delle tensioni nel pannello

inflesso sconnesso a taglio

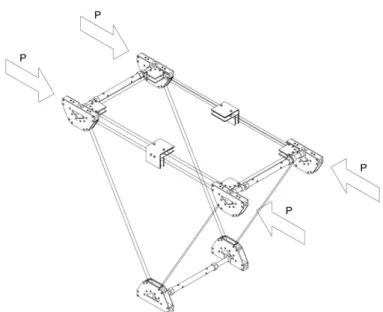

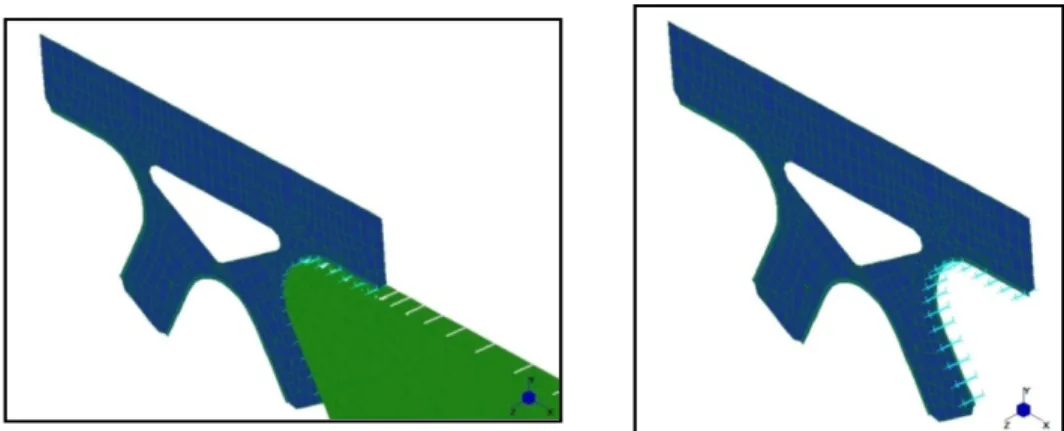

La valutazione del carico critico che porta all’instabilità i pannelli posti nella mezzeria della trave è stata effettuata realizzando un modello numerico agli Elementi Finiti dei pannelli triangolari e del pannello rettangolare maggiormente compressi.

A questo modello parziale sono state applicate le forze orizzontali tramesse dal resto della trave tramite i nodi metallici ed è stato così determinato il carico che porta alla crisi i pannelli in vetro per instabilità, figura 5.6.

Le barre longitudinali e diagonali non vengono introdotte nel modello e le lastre vengono incastrate ai nodi perché, in questa prima fase, non interessa conoscere le tensioni nel vetro, figura 5.7.

Figura 5.6 Modello parziale e forze orizzontali considerate per

determinare il carico critico dei pannelli superiori compressi.

Figura 5.7 Modello agli Elementi Finiti.

5.4.1 Descrizione del modello agli Elementi Finiti

La modellazione e l’analisi sono state effettuate utilizzando il codice di calcolo agli Elementi Finiti Straus7 Release 2.3.3, prodotto dalla G+D Computing Pty Ltd, Australia (www.straus7.com).

La geometria del modello è stata definita utilizzando la funzione che permette l’importazione di disegni bi-tridimensionali da un software CAD esterno, ciò ha permesso di modellare precisamente la geometria voluta su un apposito programma di disegno e poi di introdurla all’interno del codice di calcolo.

Dopo aver introdotto la geometria è stata utilizzata l’interfaccia grafica del codice di calcolo per la definizione, il controllo e la modifica di nodi ed elementi,

la generazione semi-automatica delle mesh, la definizione delle proprietà dei materiali, la specificazione delle condizioni di vincolo e di carico e le loro combinazioni.

Per l’interpretazione dei risultati sono stati utilizzati gli strumenti di post-processing offerti dal codice di calcolo stesso.

Le unità di misura utilizzate nel modello sono: il millimetro [mm] per le lunghezze, il Newton [N] per le forze, il kilogrammo [kg] per le masse ed il secondo [s] per i tempi.

È stato definito un sistema di riferimento cartesiano avente l’origine in corrispondenza dell’attacco del perno della cerniera al nodo frontale posteriore, l’asse Y è verticale; l’asse X è orizzontale ed appartiene al piano dei pannelli; l’asse Z è orizzontale ed ortogonale al piano dei pannelli triangolari, i tre assi formano una terna destrorsa.

Il modello è stato definito mediante 12292 nodi, ed è composto da 10892 elementi plate, da 17 elementi beam, e da 3847 link.

Gli elementi plate sono elementi bidimensionali di uso generale che vengono utilizzati per la modellazione di corpi continui bidimensionali e tridimensionali in cui due dimensioni prevalgono sulla terza, possono essere a 3, a 4, a 6, ad 8 ed a 9 nodi; in questa modellazione sono stati adottati esclusivamente elementi plate a 3 ed a 4 nodi.

Utilizzando tali elementi sono stati modellate le lastre in vetro, i nodi in acciaio, gli alloggiamenti in acciaio dei vertici dei pannelli rettangolari, l’alluminio all’interfaccia nodo–pannello triangolare e l’alluminio all’interfaccia alloggiamento metallico–pannello rettangolare. Le proprietà degli elementi plate sono riportate nella tabella 5.5. N. propr. Nome [tipo] Spessore [mm] Modulo di Young [MPa] Coefficiente di Poisson [adim] Densità ρ [T/m3] Descrizione 1 s=30.0mm Nodo [isot] 30 200000 0.25 7.85 Acciaio dei nodi 2 s=25.0mm Piatto [isot] 25 200000 0.25 7.85 Acciaio alloggiamento vertici pannello rettangolare 3 s=10.0mm Vetro

[isot] 10 70000 0.21 2.7 Lastre di vetro 4 s=25.0mm Alluminio [isot] 25 69000 0.334 2.1 Alluminio vertici pannello rettangolare 5 s=30.0mm Alluminio [isot] 30 69000 0.334 2.1 Alluminio vertici pannelli triangolari Tabella 5.5 Proprietà degli elementi plate.

Ogni pannello triangolare si compone di due lastre identiche in vetro ognuna delle quali è formata da 780 elementi plate tipo 3 (v. tabella 5.5) disposti simmetricamente rispetto alle altezze del triangolo.

Le due lastre sono distanziate di 11.52mm, pari all’interasse tra i loro piani medi, e sono collegate fra loro in corrispondenza dei nodi mediante dei link di tipo pinned link, bielle infinitamente rigide che collegano reciprocamente le due lastre senza trasferire gli sforzi di sconnessione.

Ogni pinned link si connette al generico nodo della lastra esterna ed al corrispondente nodo della lastra interna, che presenta stesse coordinate x ed y ma diversa coordinata z (distanza tra le lastre).

Ogni pannello triangolare è composto quindi da 1560 elementi plate e da 802 pinned link e si connette in corrispondenza dei vertici ai nodi in acciaio.

Figura 5.8 Modello agli elementi finiti del pannello triangolare e particolare

del collegamento fra le lastre.

Le lastre dei pannelli triangolari non si connettono direttamente all’acciaio dei nodi ma all’alluminio di interposizione posto tra vetro ed acciaio.

Il collegamento del vertice di ogni lastra all’alluminio si realizza per mezzo di rigid link [XYZ] che vincolano rigidamente in tutte le direzioni il movimento e le rotazioni delle coppie di nodi a cui si connettono; anche se in realtà

Il collegamento rigido tra vetro ed alluminio del modello non corrisponde a quello reale dove invece si ha un contatto unilaterale tra i due materiali, tuttavia in questa fase interessa determinare il carico critico di instabilità degli elementi in vetro che è funzione principalmente della lunghezza libera di inflessione degli elementi ed è poco influenzato dal tipo di collegamento all’interfaccia dei due materiali.

Figura 5. 9 Modello del collegamento tra il vertice superiore del pannello

triangolare ed il nodo.

Figura 5.10 Modello del collegamento tra il vertice inferiore del pannello

triangolare ed il nodo.

Il vertice di ogni lastra triangolare si connette all’alluminio mediante 17 rigid link disposti ortogonalmente al piano del nodo e simmetricamente rispetto alla bisettrice dell’angolo. Ogni rigid link ha lunghezza di 5.76mm, pari alla distanza del piano medio della lastra dal piano medio dell’alluminio.

La lamina d alluminio di interposizione di spessore di 2mm, è modellata con elementi plate tipo 5 (v. tabella 5.5). In corrispondenza di ogni vertice del pannello triangolare si hanno 35 elementi plate.

Ogni nodo è modellato con 482 elementi plate tipo 1 (v. tabella 5.5) ed è simmetrico rispetto all’asse baricentrico y, la geometria del modello riproduce perfettamente quella reale del nodo.

Figura 5.11 Modello del nodo + alluminio.

Ortogonalmente ad ogni nodo superiore mediante dei rigid link è stato modellato il perno della cerniera cilindrica a cui si connettono i vertici del pannello rettangolare tramite l’elemento di alloggiamento ad L in acciaio.

Per far si che il perno soggetto alle azioni di carico trasli soltanto, ai rigid link è stato sovrapposto un link master-slave [∆x, ∆y, ∆z] che impone ai nodi cui si connette gli stessi spostamenti ∆x, ∆y e ∆z, in questo modo il perno è un corpo rigido i cui punti subiscono gli stessi spostamenti.

Figura 5.12 Modello del nodo superiore e del perno ortogonale.

Ai perni ortogonali dei nodi superiori si connettono gli elementi in acciaio ad L a cui sono vincolati i vertici del pannello rettangolare. La modellazione della cerniera cilindrica composta dal perno e dall’elemento ad L viene realizzata connettendo i corrispondenti nodi del perno e dell’elemento ad L mediante dei link master-slave [∆x, ∆y, ∆z] che impongono gli stessi spostamenti ai nodi cui si collegano ma ne consentono liberamente le rotazioni.

Figura 5.13 Modello della cerniera cilindrica.

Ogni elemento ad L, a cui si connettono tramite l’alluminio le lastre del pannello rettangolare, è modellato mediante 195 elementi plate tipo 2 (v. tabella 5.5). L’alluminio di interposizione è modellato mediante 44 elementi plate tipo 4 (v. tabella 5.5) ai cui nodi di bordo si connettono ortogonalmente dei rigid link aventi l’altra estremità connessa ai nodi di bordo dei vertici delle lastre rettangolari.

Figura 5. 14 Modello dell’elemento ad L, senza e con allumino.

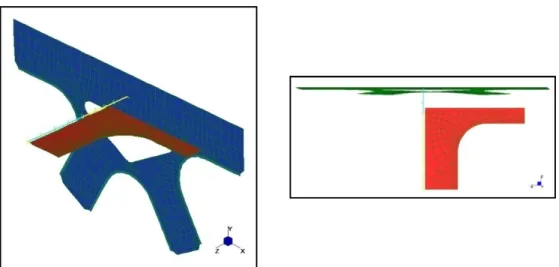

Ai nodi metallici inferiori non si connettono i pannelli rettangolari per cui l’elemento ortogonale, che nei nodi superiori è stato modellato con dei rigid link e dei link master-slave [∆x, ∆y, ∆z], viene modellato con elementi beam tipo 2 (v. tabella 5.6).

N. propr. Nome [tipo] Tipo Modulo di Young [MPa] Coefficiente di Poisson [adim] Densità ρ [T/m3] Descrizione 1 Profilato Cavo Circolare d=30.0mm - s=2.0mm [isot] beam 200000 0.25 7.85 Sezione circolare cava in acciaio Øes30 s=2.0mm 2 filettata 24mm Vite / Barra

[isot] beam 200000 0.25 7.85

Sezione circolare piena in acciaio Ø24 Tabella 5.6 Proprietà degli elementi beam.

Figura 5.15 Modello del nodo inferiore e della barra ortogonale

Il pannello di vetro rettangolare si compone di 2 lastre identiche ognuna delle quali modellata con 3312 elementi plate tipo 3 (v. tabella 5.5). Le due lastre sono parallele, distanziate di 11.52mm ( dai loro piani medi ) e reciprocamente connesse in corrispondenza dei nodi tramite dei pinned link, che non consentono il trasferimento di sforzi di sconnessione.

La mesh è simmetrica rispetto ai due assi ortogonali baricentrici e si infittisce in corrispondenza dei vertici dove ogni lastra tramite dei rigid link si connette all’alluminio.

Figura 5.16 Modello del pannello rettangolare.

Come già accennato, il collegamento dei vertici delle due lastre del pannello rettangolare all’alluminio si realizza mediante dei rigid link di lunghezza 5.76mm, precisamente il vertice di ogni lastra si connette all’alluminio tramite 41 rigid link disposti ortogonalmente agli elementi plate.

Figura 5.17 Modello del collegamento tra il vertice del pannello rettangolare

e l’elemento ad L.

Il vincolo tra pannello rettangolare e pannelli triangolari è stato introdotto mediante dei link master-slave [∆z, ∆y].

Figura 5.18 Modello del collegamento tra il pannello rettangolare ed il

pannello triangolare.

Il collegamento tra i nodi metallici dei due piani vetrati si realizza mediante degli elementi beam tipo 1 che connettono le estremità dei perni disposti ortogonalmente ai nodi.

Figura 5.19 Modello del collegamento tra i nodi superiori.

5.4.2 Condizioni di vincolo e di carico

I carichi agenti sul modello sono costituiti da:

1. peso proprio, calcolato in modo automatico dal codice di calcolo in funzione della dimensione e del peso specifico degli elementi;

2. carico di punta, azione orizzontale trasmessa dal resto della struttura ai nodi metallici superiori.

Il carico di punta viene applicato solo da un lato in quanto dall’altro lato sono disposti dei vincoli traslazionali che originano delle risultanti uguali ed opposte al carico applicato.

Figura 5.21 Carico di punta e vincoli esterni.

I vincoli esterni sono posizionati in corrispondenza dei nodi metallici, precisamente nei punti in cui i perni si connettono ai nodi dove convergono gli assi delle barre diagonali e longitudinali.

Il modello è vincolato in 6 punti, precisamente si hanno: 1 vincolo su ognuno dei 2 nodi metallici inferiori dove vengono le traslazioni in direzione z (v. figura 5.22), 1 vincolo su ciascuno dei 2 nodi metallici superiori dove viene applicato il carico di punta e pertanto vengono bloccati i gradi di libertà traslazionali in direzione y e z (v. figura 5.22) ed infine 1 vincolo su cascuno dei 2 nodi metallici superiori scarichi dove vengono bloccati tutti e tre i gradi di libertà traslazionali (v. figura 5.22).

Figura 5.22 Vincoli esterni: nodo inferiore (∆z=0), nodo superiore (∆y=0, ∆z=0), nodo

superiore (∆x=0, ∆y=0, ∆z=0).

5.4.3 Analisi e risultati

Sul modello è stata effettuata un’analisi di buckling lineare per determinare il moltiplicatore critico del carico orizzontale che porta all’instabilità i pannelli in vetro.

Figura 5.23 Prima forma instabile generata dal carico di punta (scala rappresentazione

Figura 5.24 Seconda forma instabile generata dal carico di punta (scala

rappresentazione 10%).

Figura 5.25 Terza forma instabile generata dal carico di punta (scala rappresentazione

10%).

La prima forma instabile si manifesta con l’instabilità del pannello rettangolare e si verifica per un moltiplicatore critico pari a

λ

I =103.Anche la seconda e la terza forma instabile si manifestano con l’instabilità del pannello rettangolare, a cui corrispondono rispettivamente i moltiplicatori critici di collasso

λ

II =292 edλ

III =340.Dall’analisi di buckling lineare si ricava il carico orizzontale di 103kN, che applicato ad ogni nodo metallico superiore porta all’instabilità il modello.

Tale valore però non può essere adoperato ai fini di progetto in quanto nell’analisi di stabilità lineare la struttura viene considerata perfetta, non si tiene conto di eventuali imperfezioni iniziali quali le non linearità geometriche, di

Pertanto, l’analisi di buckiling lineare fornisce il più delle volte un valore teorico e sovrastimato del moltiplicatore di collasso.

L’effettivo comportamento di una struttura può essere colto eseguendo un’analisi statica non lineare di tipo incrementale partendo da una configurazione iniziale non perfetta.

Tale analisi è stata effettuata considerando le non linearità geometriche sia in assenza che in presenza di imperfezioni iniziali sui pannelli e l’azione del peso proprio.

Nell’analisi statica non lineare è fondamentale l’ordine con cui vengono applicati i carichi sul modello, e la dimensione degli incrementi di carico. L’ordine di applicazione dei carichi nel modello deve rispecchiare quello reale in quanto, essendo l’analisi non lineare, non vale il principio di sovrapposizione degli effetti ed il principio dei piccoli spostamenti.

La presenza di grandi spostamenti/deformazioni impone una dimensione contenuta degli incrementi di carico in quanto l’analisi viene effettuata mediante metodi numerici che linearizzano il problema. Il codice di calcolo impiegato permette di scegliere tra il metodo di Raphson ed il metodo di Newton-Raphson modificato per la linearizzazione e per la soluzione del problema non lineare.

La prima analisi statica non lineare è stata effettuata sul modello perfetto, privo di imperfezioni geometriche iniziali, applicando il carico di punta dopo il peso proprio. Nella realtà infatti il peso proprio agisce sulla struttura prima dell’applicazione dei carichi esterni.

Il carico di punta, come già illustrato, è costituito da due forze di uguale intensità

F

ed equiverse applicate a due nodi superiori, il carico critico del modello è stato determinato partendo da un valore di F=1kN, aumentandolo adogni passo di 1kN fino a collasso.

La crisi si verifica per instabilità del pannello rettangolare e si manifesta con un brusco cambiamento della deformata quando agisce un carico orizzontale per nodo, di intensità pari a 104kN.

Infatti, quando il carico orizzontale per nodo passa da 103kN a 104kN si verifica uno scatto nella deformazione che coinvolge il pannello rettangolare.

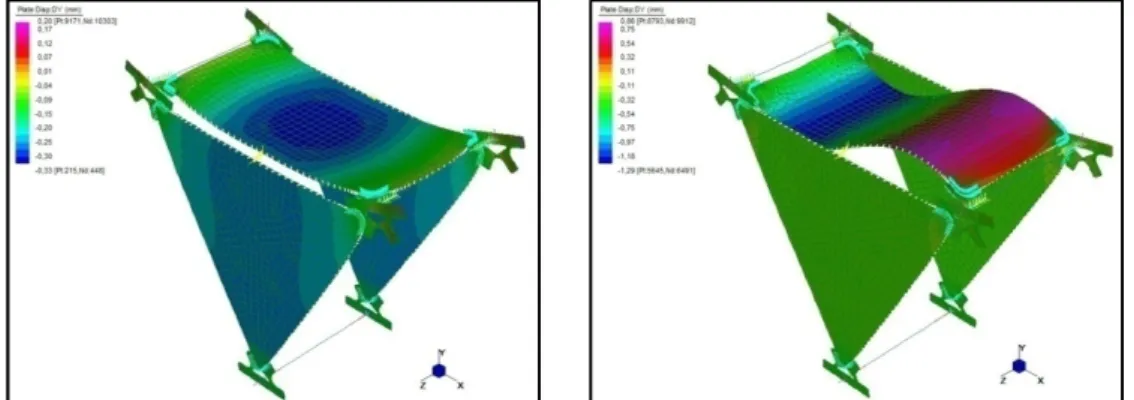

Figura 5.26 Deformata del modello senza imperfezione iniziale (scala rappresentazione

10%): quando il carico orizzontale per nodo è 103kN, quando il carico orizzontale per nodo è 104kN.

L’altra analisi statica non lineare è stata effettuata su un modello identico a quello sopra descritto, con le stesse condizioni di carico ma in presenza di un’imperfezione geometrica su tutti i pannelli (difetto di planarità).

L’imperfezione geometrica su ogni pannello è costituita da una configurazione iniziale deformata determinata in accordo con la norma UNI EN 1863-1:2002 che prescrive per i vetri induriti termicamente un incurvamento massimo in mezzeria pari ad 0.003 mm/mm.

Nel caso in esame sia per il pannello rettangolare che per i pannelli triangolari è stata considerata una deformazione iniziale:

mm

mm

l

4

300

1200

300

=

=

dove con l è stata indicata la distanza tra i due nodi metallici superiori e non il

lato del pannello (che è più piccolo di 1200mm).

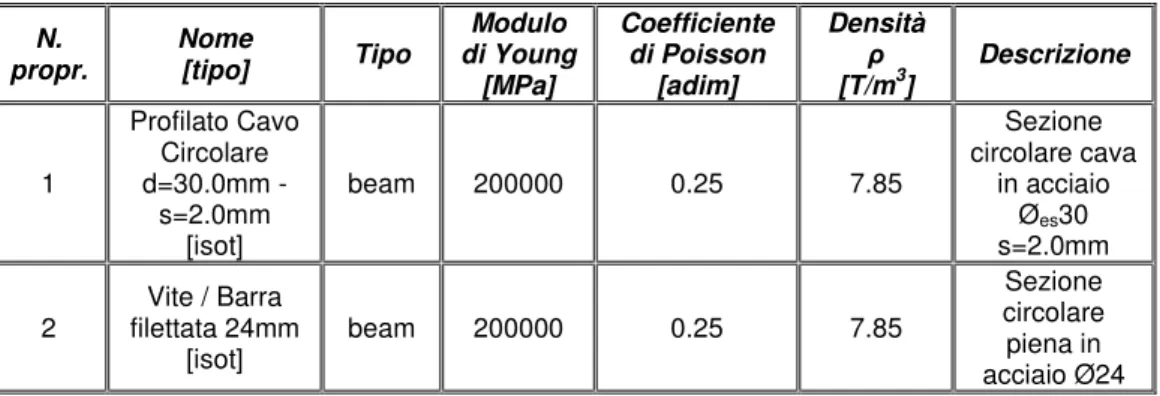

La configurazione deformata è stata determinata apportando delle modifiche al modello precedentemente definito ed applicandovi delle forze, precisamente: scollegando la mezzeria del lato orizzontale dei pannelli triangolari dal pannello rettangolare, applicando una forza concentrata verticale in corrispondenza del baricentro del pannello rettangolare ed una forza ortogonale ai pannelli triangolari in corrispondenza della mezzeria del loro lato orizzontale.

Figura 5.27 Forze applicate ai pannelli per la determinazione della deformata: pannello

rettangolare, pannelli triangolari.

Prima di effettuare l’analisi statica non lineare sul modello con imperfezioni geometriche sono stati ripristinati i vincoli tra pannelli triangolari e pannello rettangolare.

L’analisi non lineare in presenza delle deformazioni iniziali fornisce gli stessi risultati ricavati in assenza di imperfezioni. La crisi si verifica per instabilità del pannello rettangolare e si manifesta con un brusco cambiamento della deformata

Figura 5. 28 Deformata del modello con imperfezione iniziale w0=4mm (scala

rappresentazione 10%): quando il carico di orizzontale per nodo è 103kN, quando il carico orizzontale per nodo è 104kN.

Il comportamento del modello è identico sia in presenza che in assenza di imperfezioni geometriche, la crisi si verifica per un carico critico orizzontale applicato ai nodi superiori pari a 104kN.

L’analisi di stabilità lineare non sovrastima il carico critico ma fornisce un valore quasi coincidente con quello ricavato dall’analisi non lineare, ciò è dovuto alla modalità di crisi del modello che non collassa per instabilità progressiva ma con un brusco cambiamento della sua deformata.

Ritornando al modello a trave Warren, si può dire che la resistenza a compressione del corrente superiore compresso in mezzeria di ciascuna delle due travature Warren costituenti il modello reticolare della trave è pari a 104kN. Questo valore comprende sia lo sforzo di compressione dovuto al peso proprio sia il carico verticale di esercizio applicato ai nodi superiori.

Il peso proprio è stato ricondotto ad un insieme di carichi concentrati verticali agenti sui nodi superiori del modello a travatura reticolare (v. figura 5.4, v tabella 5.3 e tabella 5.4):

kN

P

G=

0

.

91

Il carico verticale di esercizio da applicare ai nodi superiori delle due travature Warren che porta all’instabilità i correnti superiori compressi in mezzeria si può determinare mediante la (5.2):

F

N

cor.min≈

−

14

.

15

⋅

sostituendo si può scrivere:)

(

15

.

14

104

kN

≈

−

⋅

F

+

P

G−

)

91

.

0

(

15

.

14

104

kN

≈

−

⋅

F

+

kN

−

da cui, infine, si ricava il carico verticale da applicare ad ogni nodo superiore per avere il collasso del vetro per instabilità:

kN

F

ins≈

6

.

44

Ricordiamo che la crisi per snervamento delle barre longitudinali inferiori (Ø18) si verifica applicando ad ogni nodo superiore un carico verticale:

kN

F

sn=

5

.

35

mentre la rottura delle stesse barre si raggiunge quando sugli stessi nodi agisce un carico verticale:

kN

F

rott=

8

.

08

Essendo: rott ins snF

F

F

<

<

la crisi della trave si verifica con lo snervamento delle barre longitudinali inferiori tese, a cui segue il collasso strutturale non per rottura delle barre metalliche ma per instabilità del pannello rettangolare in vetro posto in mezzeria.

In tal modo è stato soddisfatto sia il requisito di duttilità che il requisito di ottimizzazione nell’impiego dei materiali.

Il pannello rettangolare ed i due pannelli triangolari lavorano in parallelo nell’assorbimento degli sforzi orizzontali di compressione trasmessi ad essi dai nodi metallici superiori.

Separando il pannello rettangolare dai pannelli triangolari ed applicando separatamente ad ognuno di essi dei carichi unitari orizzontali in corrispondenza dei vertici si può determinare la capacità portante di ogni singolo pannello.

5.4.3.1

Capacità portante dei pannelli rettangolari

Nel caso del pannello rettangolare disponendo, in corrispondenza della mezzeria di ciascuno dei due lati maggiori, dei vincoli in ∆y che riproducono il vincolo verticale offerto dal collegamento con i pannelli triangolari, sono state effettuate un’analisi di buckling lineare, un’analisi statica non lineare in assenza di deformazioni iniziali ed un’analisi statica non lineare in presenza di una deformazione iniziale w0=4mm.

Il carico di punta è costituito da due forze unitarie equiverse applicate a due elementi metallici ad L disposti ai vertici di un lato minore, mentre sugli altri due elementi ad L disposti sul secondo lato minore agiscono le risultanti uguali ed opposte generate dai vincoli ∆x.

Figura 5.29 Modello del pannello rettangolare.

La prima forma instabile del pannello rettangolare si manifesta per un moltiplicatore di carico

λ

I =81, quindi per un carico critico orizzontale teorico pernodo pari a 81kN.

Figura 5.30 Prima forma instabile del pannello rettangolare soggetto a

carico di punta applicato nei vertici.

Dall’analisi statica non lineare si ricava un carico critico orizzontale per vertice pari a 84kN, la crisi del pannello si verifica con una brusca variazione della deformata.

Figura 5.31 Deformata del modello senza imperfezione iniziale (scala rappresentazione

10%): quando il carico orizzontale applicato ad ogni vertice è 83kN, quando il carico orizzontale applicato ad ogni vertice è 84kN.

L’analisi statica non lineare in presenza di una deformazione iniziale di tipo flettente in mezzeria (w0=4mm) fornisce un carico critico orizzontale per vertice pari a 84kN, la crisi del pannello si verifica anche in questo caso con una brusca variazione della deformata.

Figura 5. 32 Deformata del modello con imperfezione iniziale w0=4mm (scala

rappresentazione 10%): quando il carico orizzontale applicato ad ogni vertice è 83kN, quando il carico orizzontale applicato ad ogni vertice è 84kN.

La presenza dell’imperfezione non influisce sul carico critico del pannello che in entrambi i casi è pari ad un carico orizzontale di 84kN applicato ad ogni vertice del pannello.

Ricordando che il valore del carico critico orizzontale che applicato ad ogni nodo metallico superiore del modello (pannello rettangolare + pannelli triangolari) porta all’instabilità il pannello rettangolare è pari a 104kN, si deduce che l’80% di tale valore viene incassato dal pannello rettangolare e solo il 20% è incassato dai pannelli triangolari.

Raggiunta la crisi del pannello rettangolare il carico orizzontale di compressione di 104kN viene trasmesso da ogni nodo metallico superiore a ciascuno dei due pannelli triangolari che collassano in quanto la loro capacità portante è inferiore a tale valore.

5.4.3.2

Capacità portante dei pannelli triangolari

La determinazione del carico critico del pannello triangolare viene effettuata ipotizzando che, nonostante la crisi del pannello rettangolare, il collegamento tra pannello rettangolare e pannello triangolare sia ancora in grado di impedire lo spostamento ∆z della mezzeria del lato superiore del pannello triangolare.

Figura 5.33 Modello del pannello triangolare.

Sul modello del pannello triangolare sono state effettuate un’analisi di stabilità lineare ed un’analisi statica non lineare in presenza di un’imperfezione iniziale nella mezzeria del lato superiore del pannello pari a w0=4mm.

Il moltiplicatore critico relativo alla prima forma instabile è pari a

λ

I =75.Figura 5.34 Analisi di stabilità lineare, prima forma instabile.

L’analisi statica non lineare fornisce un carico critico pari a 77kN, e la crisi si verifica con uno scatto della configurazione deformata quando il carico di punta passa da 76kN a 77kN.

Figura 5. 35 Analisi statica non lineare, deformata del modello con

imperfezione iniziale w0=4mm (scala rappresentazione 10%) in

corrispondenza del carico critico 77kN.

Dai risultati ottenuti si deduce facilmente che alla crisi per instabilità del pannello rettangolare segue istantaneamente la crisi per instabilità dei pannelli triangolari in quanto il carico critico di ogni pannello triangolare (77kN) è minore del carico di compressione agente su esso dopo il collasso del pannello rettangolare (104kN).

Si sottolinea però che il valore del carico critico del pannello triangolare così ricavato è sicuramente sottostimato in quanto in realtà la presenza dei pannelli triangolari contigui e la presenza dell’elemento di collegamento tra i nodi metallici dei due piani vetrati riducono la lunghezza libera di inflessione del pannello triangolare compresso.

5.5 Influenza della temperatura e del tempo di applicazione

del carico sulla resistenza dei pannelli in vetro

Il predimensionamento dei pannelli in vetro è stato fatto nell’ipotesi che il PVB non trasferisca gli sforzi di sconnessione tra le lastre.

I motivi di tale scelta sono già stati ampiamente illustrati, in questo paragrafo si vuole valutare come il PVB nelle varie condizioni termiche e di carico incida sulla resistenza a compressione dei pannelli in vetro e confrontarne i risultati con quelli ottenuti trascurando la presenza del PVB.

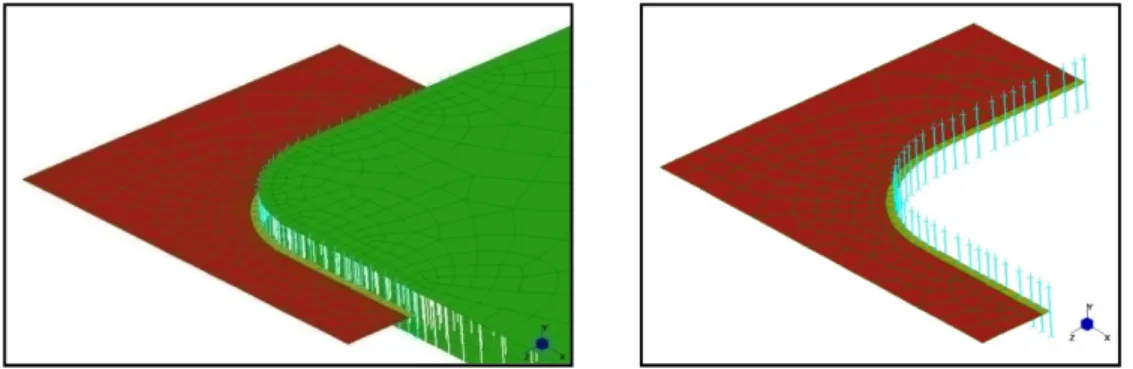

Il modello agli Elementi Finiti dei pannelli è stato realizzato partendo dal modello precedente ed introducendo il PVB tramite degli elementi tipo brick, a 4 ed a 6 nodi dello spessore di 1.52mm.

Il modello è definito mediante 12292 nodi ed è composto da 10892 elementi plate, da 17 elementi beam, da 3216 elementi brick e da 3847 link.

Figura 5.36 Modello dei pannelli in presenza del PVB, particolare del collegamento PVB

– lastre in vetro (è visibile l’offset di 5mm).

Il collegamento dei vertici delle lastre all’alluminio è effettuato anche qui mediante dei rigid link la cui lunghezza è di 0.76mm, pari alla distanza del piano dell’alluminio dagli spigoli del PVB.

Figura 5.37 Particolare del modello del collegamento del pannello triangolare al nodo

metallico e del pannello rettangolare all’alloggiamento ad L.

Anche qui è stata effettuata un’analisi di buckling lineare ed un’analisi statica non lineare sul modello privo di imperfezioni iniziali, ed un’analisi statica non lineare sul modello in presenza di una imperfezione iniziale dei pannelli di 4mm.

La temperatura e la durata di applicazione dei carichi considerati e le conseguenti caratteristiche meccaniche del PVB sono riportate in tabella 5.7, nella quale è riportato anche il modulo di Young determinato mediante la (4.2).

Sono stati scelti i valori riportati in tabella 5.7 in quanto ci permettono di cogliere per la temperatura di 20°C l’influenza della durata di applicazione del

carico; è stata considerata inoltre la situazione di 30°C – 1 day e 40°C – 1 day perché fa vedere come all’aumentare della temperatura anche per brevi durate di applicazione dei carichi le caratteristiche meccaniche del PVB assumono valori molto bassi. PVB - CARATTERISTICHE MECCANICHE 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day G

(

2)

mm

N

8.06 1.64 0.840 0.508 0.372 0.266 0.281 0.234ν

0.498 0.499 0.499 0.499 0.499 0.499 0.499 0.499E

(

2)

mm

N

24.15 4.92 2.52 1.52 1.12 0.80 0.84 0.70 Tabella 5.7 Caratteristiche meccaniche del PVB nelle condizioni di temperatura e duratadi carico considerate.

Le proprietà degli elementi brick sono riportate nella tabella seguente.

N. propr. Nome [tipo] Modulo di Young [MPa] Coefficiente di Poisson [adim] Densità ρ [T/m3] Descrizione 1 PVB (20°C – 3 sec) [isot] 24.15 0.498 1.08 Interlayer PVB (20°C – 3 sec) 2 PVB (20°C – 1 min) [isot] 4.92 0.499 1.08 Interlayer PVB (20°C – 1 min) 3 PVB (20°C – 1 hr) [isot] 2.52 0.499 1.08 Interlayer PVB (20°C – 1 hr) 4 PVB (20°C – 1 day) [isot] 1.52 0.499 1.08 Interlayer PVB (20°C – 1 day) 5 PVB (20°C – 1 mo) [isot] 1.12 0.499 1.08 Interlayer PVB (20°C – 1 mo) 6 PVB (20°C – 1 yr) [isot] 0.80 0.499 1.08 Interlayer PVB (20°C – > 1 yr) 7 PVB (30°C – 1 day) [isot] 0.84 0.499 1.08 Interlayer PVB (30°C – 1 day) 8 PVB (40°C – 1 day) [isot] 0.70 0.499 1.08 Interlayer PVB (40°C – 1 day) Tabella 5.8 Proprietà degli elementi brick.

La prima forma instabile si manifesta in tutti i casi con l’instabilità del pannello rettangolare come riportato in figura 5.38, i corrispondenti moltiplicatori di carico sono riportati nella tabella 5.9.

Figura 5.38 Prima forma instabile generata dal carico di punta (scala rappresentazione

10%). PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Primo moltiplicatore critico I

λ

285 184 156 140 132 125 126 123Tabella 5.9 Analisi di buckling lineare, moltiplicatore di carico della prima forma instabile.

Dalle analisi statiche non lineari effettuata sia in assenza che in presenza di imperfezioni iniziali in tutti i casi la crisi si verifica con l’instabilità del pannello rettangolare mediante un brusco cambiamento della configurazione deformata in corrispondenza del carico critico, figura 5.39, tabella 5.10 e tabella 5.11.

Figura 5. 39 Deformata del modello (scala rappresentazione 10%) subito prima del

raggiungimento del carico critico ed al raggiungimento del carico critico.

PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Carico critico

( )

kN 291 189 159 145 136 128 129 128 Tabella 5.10 Analisi statica non lineare in assenza di imperfezioni iniziali, carico critico.PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Carico critico

( )

kN 292 187 158 145 137 130 131 126Tabella 5.11 Analisi statica non lineare in presenza di imperfezioni iniziali (w0=4mm),

carico critico.

Dai risultati delle analisi statiche non lineari si osserva che il modello risente in modo trascurabile delle imperfezioni iniziali dei pannelli.

L’analisi di buckling lineare fornisce dei moltiplicatori di collasso che sottostimano del 4-5% il carico effettivo di collasso ricavato dall’ analisi statica non lineare.

Facendo riferimento ai valori del carico critico della tabella 5.10 ed adoperando l’espressione (5.2) si può determinare il carico verticale di esercizio da applicare insieme al peso proprio ad ogni nodo superiore del modello semplificato a travatura Warren che porterebbe alla crisi per instabilità.

da cui, essendo (v. figura 5.4, v. tabella 5.3 e tabella 5.4):

kN

P

G=

0

.

91

e sostituendo a

N

cor.min i valori riportati in tabella 5.10 si ricava il carico di esercizio verticale da applicare ad ogni nodo superiore che porta all’instabilità i pannelli di vetro. PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Carico verticale di esercizio( )

kN 19.73 12.31 10.26 9.34 8.77 8.28 8.35 7.99Tabella 5.12 Carico verticale di esercizio agente su ogni nodo superiore della trave che

porta alla crisi per instabilità i pannelli superiori compressi.

5.5.1 Capacità portante dei pannelli rettangolari

La prima forma instabile è indipendente dalla temperatura e dalla durata di applicazione del carico. I moltiplicatori critici relativi alla prima forma instabile sono riportati nella tabella 5.13 in funzione della temperatura e della durata di applicazione dei carichi.

Figura 5.40 Modello del pannello rettangolare e particolare del collegamento delle lastre

Figura 5.41 Prima forma instabile (scala rappresentazione 10%). PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Primo moltiplicatore critico I

λ

223 144 122 109 103 98 99 96Tabella 5. 13 Analisi di buckling lineare, moltiplicatore di carico della prima forma

instabile.

Dall’analisi non lineare effettuata sia in assenza di imperfezioni iniziali che in presenza di un’imperfezione iniziale w0=4mm si osserva che la crisi del pannello si manifesta in tutti i casi con un brusco cambiamento della configurazione deformata in corrispondenza del carico critico, figura 5.42.

L’analisi statica non lineare è stata svolta considerando anche la presenza del peso proprio, i valori del carico critico sono riportati nella tabella 5.14 e nella tabella 5.15 in funzione della temperatura e della durata di applicazione dei carichi.

Confrontando i risultati riportati nelle due tabelle si osserva che l’imperfezione iniziale incide in modo trascurabile sulla capacità portante del pannello; confrontando inoltre i risultati delle analisi statiche non lineari ed i risultati dell’analisi di buckling lineare si deduce che quest’ultima sottostima la capacità portante dei pannelli del 2-5%.

PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Carico critico

( )

kN 227 145 127 112 107 102 104 97Tabella 5. 14 Analisi statica non lineare in assenza di imperfezioni iniziali, carico critico.

PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Carico critico

( )

kN 228 143 122 110 105 100 101 97 Tabella 5. 15 Analisi statica non lineare in presenza di un’imperfezione iniziale w0=4mm,carico critico.

5.5.2 Capacità portante dei pannelli triangolari

Figura 5.43 Modello del pannello triangolare e particolare del collegamento delle lastre al

PVB.

È stata effettuata un’analisi di buckling lineare con cui è stato determinato il primo moltiplicatore critico e la relativa forma instabile che in tutti i casi è risultata la stessa, figura 5.44.

I moltiplicatori critici relativi alla prima forma instabile sono riportati nella tabella 5.16 in funzione della temperatura e della durata di applicazione dei carichi.

Figura 5.44 Prima forma instabile (scala rappresentazione 10%). PVB 20°C – 3sec 20°C – 1min 20°C – 1hr 20°C – 1day 20°C – 1mo 20°C – >1yr 30°C - 1day 40°C – 1day Primo moltiplicatore critico I

λ

194 135 117 106 100 95 96 93Tabella 5.16 Analisi di buckling lineare, moltiplicatore di carico della prima forma

instabile.

L’analisi statica non lineare è stata effettuata considerando un’imperfezione iniziale w0=4mm in corrispondenza della mezzeria del lato superiore del pannello, la crisi si verifica in tutti i casi con l’instabilità del pannello triangolare mediante una brusca variazione della configurazione deformata in corrispondenza del carico critico.

I valori del carico critico sono riportati nella tabella 5.17 in funzione della temperatura e della durata di applicazione dei carichi.