Tecnologie ottiche per il rilievo di forme

Il rilievo di forma è senza dubbio uno degli argomenti di maggiore attualità nel campo dell’ingegneria industriale, trovando una vasta gamma di possibili applicazioni soprattutto nell’ambito della Reverse Engineering. Si va dall’analisi della concorrenza, attraverso la restituzione digitale delle forme, al controllo di qualità di prodotti industriali; dalla creazione di modelli, da inserire in ambienti creati attraverso la realtà virtuale, alla ricostruzione o al restauro di manufatti appartenenti al campo dei beni culturali [15,16,17,18].

La Reverse Engineering, un tempo pratica adottata prevalentemente dalle aziende sprovviste di capacità creativa, è assurta oggi a dignità di vero e proprio approccio ingegneristico complementare alla soluzione dei problemi di progettazione. Questa tecnica era nata con l’obbiettivo di migliorare i prodotti della concorrenza, eliminando lo sforzo di progettazione originale, o per riprogettare prodotti costruiti su licenza, modificandone l’aspetto. Il processo di “riprogettazione” partiva dall’osservazione e dalla valutazione di un prodotto esistente, questo veniva poi smontato ed i suoi componenti analizzati in termini di forma, funzione,tolleranze di montaggio e processo di produzione. Sulla base della conoscenza di tutti i parametri funzionali e produttivi, si derivava un prodotto migliorato nelle prestazioni o nei costi di fabbricazione, sia a livello di sottosistema, sia nei componenti

elementari. Di qui il termine Reverse Engineering assegnato a questo approccio progettuale, a significare che il processo di sviluppo veniva eseguito a ritroso, partendo da un prodotto esistente.

L’evoluzione tecnologica dell’ultimo decennio, unitamente alla tendenza all’abbassamento della vita media dei prodotti, favorita dalla rapida evoluzione delle mode e dello sviluppo delle tecnologie produttive, assieme all’esigenza di generare prodotti di livello qualitativo sempre più elevato, hanno imposto all’industria manifatturiera una revisione dei processi di progettazione e di ingegnerizzazione, con l’obbiettivo di velocizzare il processo di realizzazione di un idea e ridurre i tempi di lancio dei prodotti sul mercato, ossia il cosiddetto “time to market”. In questo ambito acquistano un’importanza sempre più strategica le tecniche dette di “Time

Compression”: Rapid Prototyping, Rapid Tooling, Rapid Manufactoring e Reverse

Engineering.

La continua crescita della richiesta di strumenti di digitalizzazione delle forme, alimentata dalla molteplicità di campi in cui si sta diffondendo questa tecnica, può essere oggi soddisfatta da numerosi sistemi di acquisizione reperibili sul mercato. Tuttavia, l’elevato numero di ditte che offrono questo genere di prodotti e, soprattutto, la grande varietà di metodologie utilizzate testimoniano la mancanza, non solo di un sistema totalmente soddisfacente, ma anche di una univoca direzione di sviluppo, che sia in grado di realizzare in un unico strumento le doti di accuratezza, velocità, versatilità e facilità d’impiego, che sono richieste sia dall’utenza industriale che dal mondo della ricerca.

Questa constatazione è stata di stimolo per la comunità scientifica che, negli ultimi anni, ha prodotto numerosi lavori in cui vengono proposti nuovi approcci al problema, ma, soprattutto, sviluppi di dispositivi di misura noti ed integrazioni software a metodologie in qualche modo deficitarie che, attraverso una logica di controllo più sofisticata oppure attraverso tecniche di post-processing avanzate, cercano di allargare il loro campo di impiego e di migliorare le loro prestazioni metrologiche.

2.1 Digitalizzazione tridimensionale

Poter disporre di strumenti per la scansione tridimensionale, che consentano di riprodurre con un’elevata accuratezza, ripetibilità e velocità le caratteristiche geometriche di oggetti reali anche complessi, è oggi di fondamentale importanza in svariate applicazioni e non solo per puri scopi di presentazione visiva. Accanto ai tradizionali sistemi a contatto, generalmente costituiti da una macchina di misura a coordinate (CMM) che, dotata di un tastatore meccanico situato ad una sua estremità, permette di rilevare punto per punto la superficie del pezzo, vanno trovando sempre maggior spazio sistemi senza contatto: si tratta di tecniche indirette basate sull’utilizzo di una sorgente di energia, che è naturalmente presente in un certo ambiente o è artificialmente proiettata sulla superficie dell’oggetto. L’energia di ritorno viene misurata con camere digitali, speciali sensori, ecc. Questi ultimi hanno ormai raggiunto livelli di accuratezza e velocità di acquisizione tali da giustificarne la crescente diffusione nel campo della misura e del controllo geometrico-dimensionale di prodotti industriali [19,20,21,22,23,24].

Fissando l’attenzione sulla moltitudine di sistemi ottici proposti in letteratura ed ormai utilizzati commercialmente in maniera assai diffusa, possiamo individuarne due categorie principali (Figura 2.1):

• Sistemi ottici passivi: in genere sono basati sull’acquisizione di molte immagini RGB prese da punti diversi, sulla ricostruzione dei contorni dell’oggetto ripreso ed, infine, sull’integrazione di tali contorni per la ricostruzione del modello 3D, determinando, quindi, le coordinate dell’oggetto solo dalle informazioni contenute nelle immagini, cosi come avviene per i sistemi fotogrammetrici. Tali sistemi sono estremamente economici, semplici da usare e producono direttamente un modello a tutto tondo completo; di contro, la qualità e l’accuratezza del modello prodotto risultano in genere troppo basse per buona parte delle applicazioni.

Figura 2.1. Suddivisione della sottoclasse di metodologie di rilevazione ottica di forma nei due grandi gruppi di sistemi attivi e sistemi passivi. Nell’ambito di ciascuna tipologia si può fare un’ulteriore distinzione in base alle varie proprietà della luce utilizzata.

• Sistemi ottici attivi: in genere sono costituiti da una coppia sorgente–sensore, ove la sorgente emette una qualche forma di pattern illuminante ed il sensore acquisisce il segnale di ritorno riflesso dalla superficie dell’oggetto. La sorgente luminosa scandisce lo spazio in modo regolare ed il sistema ritorna una matrice 2D, che codifica i punti rilevati, detta usualmente range map. Tale matrice riporta l’informazione spaziale della parte di superficie dell’oggetto visibile dallo strumento di scansione, dato il suo orientamento corrente. Sistemi di questo tipo sono a loro volta classificabili in:

o Sistemi a triangolazione: la geometria dell’oggetto è ricostruita per mezzo di un processo di triangolazione, note la direzione di emissione del pattern e la posizione relativa di sorgente e sensore. Come sorgenti di emissione del pattern possono essere usate sia sorgenti laser (in genere un piano di luce traslato nello spazio) che sorgenti di luce bianca (ad esempio pattern a strisce prodotti da un videoproiettore digitale). I sistemi attivi a triangolazione raggiungono un livello di accuratezza da medio ad alto con la possibilità, in pochi minuti di misurare migliaia di dati 3D in forma di nuvola di punti x,y,z. Il campo di lavoro di questi sistemi dipende dalla distanza relativa tra sorgente e sensore: normalmente, con una singola

ripresa, si possono acquisire zone che vanno da poche decine di cm2 al metro quadrato.

o Sistemi a tempo di volo: in questo secondo caso viene emesso un segnale ad impulsi (o modulato) ed un sensore misura il tempo necessario per raggiungere la superficie e tornare in modo riflesso al dispositivo. Tali sistemi sono in genere molto meno precisi dei precedenti, ma danno la possibilità di acquisire ampie superfici in una singola immagine, fino ad arrivare nell’ordine delle decine di metri quadrati.

2.2 Elaborazione dei dati e ricostruzione del modello digitale

Il processo di digitalizzazione, acquisizione dei dati e successiva rielaborazione degli stessi per la ricostruzione del modello tridimensionale non si esaurisce, chiaramente, attraverso una singola scansione e l’ottenimento della relativa nuvola di punti; infatti, sia per oggetti di piccole dimensioni ma di forma complessa, sia, soprattutto per oggetti di grandi dimensioni, è necessario effettuare una serie di scansioni successive, in modo da coprire l’intera superficie dell’oggetto.

E’ quindi necessario effettuare un post-processing dei dati, costituito da una serie di operazioni in cascata, normalmente detto pipeline di acquisizione [25]:

− Pianificazione della campagna di acquisizione: in questa fase generalmente si procede ad una analisi qualitativa del numero di scansioni da effettuare, delle posizioni da cui effettuare le varie riprese e della risoluzione di punti della nuvola generata, tutto ciò tenendo conto delle caratteristiche morfologiche della superficie da rilevare (presenza di fori, curvature complesse, zone d’ombra, ecc.). Il risultato finale di questa fase consiste, quindi, nell’ottimizzare sia il tempo di acquisizione (cioè minimizzare il numero di posizionamenti) che la copertura della superficie dell’oggetto, facendo sempre attenzione ad avere un grado ottimale di sovrapposizione tra coppie di scansioni adiacenti.

− Acquisizione:, in questa fase si mette in pratica quello che è stato pianificato nella fase precedente, ottenendo così le nuvole di punti relative alle varie scansioni effettuate.

− Allineamento delle nuvole di punti: le singole nuvole di punti vengono restituite dal dispositivo di acquisizione in uno spazio dipendente dal suo posizionamento relativo rispetto all’oggetto e risultano, quindi, disposte nello spazio in modo apparentemente casuale. La prima fase operativa del processo di post-elaborazione consiste, quindi, nel riportare tutte le nuvole in un unico spazio, allineandole tra loro. Operativamente, la fase di allineamento è quella più costosa in termini di tempo di lavoro richiesto all’utente.

− Fusione (“Merging”): dopo essere state allineate in uno spazio cartesiano comune, le nuvole devono essere fuse tra loro, con l’obbiettivo di ottenere una nuvola unica, priva di ridondanza di dati e di lacune.

− Editig: in questa ultima fase si procede all’elaborazione della nuvola di punti: utilizzando software di modellazione, vengono rimosse eventuali anomalie topologiche spesso presenti, come buchi o piccole imperfezioni; si passa poi alla generazione della “pelle” vera e propria del modello digitalizzato, attraverso la costruzione di superfici che seguano il più fedelmente possibile la nube di punti. Anche questa fase, come quella di allineamento, è generalmente abbastanza onerosa in termini di tempo

Nonostante l’evoluzione tecnologica di scansione 3D abbia subito una rapida accelerazione, tuttora è presente in essa un discreto numero di problematiche, che ne rendono complessa la diffusione capillare nel mercato.

Una di queste limitazioni è certamente rappresentata dall’alto costo dei dispositivi, in quanto scanner commerciali di buona qualità e risoluzione spaziale hanno correntemente un costo di acquisto dell’ordine dei 40-100 mila euro, anche se l’attuale direzione di ricerca è quella di usare elettronica di consumo nella progettazione di sistemi ottici di scansione, come, per esempio, videoproiettori e videocamere, in modo da garantire costi accessibili e un facile adeguamento all’evoluzione tecnologica [26].

Basandosi inoltre su un approccio ottico e sul principio di riflessione, esistono ovviamente una serie di materiali che non si presentano ad essere digitalizzati (o che riducono molto il grado di accuratezza delle misure): ci si riferisce, per esmpio, a materiali speculari o altamente riflettenti, semitrasparenti, traslucidi o di colore molto scuro. Infatti, nelle applicazioni reali, accade tuttavia molto spesso che un singolo oggetto abbia delle sottoparti, come, ad esempio, componenti di gomma nera opaca o parti cromate, tali che le caratteristiche ottiche del materiale costituente non ne facilitino l’acquisizione. Per questo tipo di inconvenienti esistono comunque dei piccoli accorgimenti, come ad esempio, preparare preliminarmente la superficie con polveri opacizzanti nel caso di oggetti altamente riflettenti, oppure, nel caso di oggetti particolarmente scuri, cospargere la superficie con polveri bianche tipo talco, ove non sia possibile procedere ad una più durevole e semplice verniciatura.

Premesso che il processo di ricostruzione delle superfici è un processo di approssimazione e non di interpolazione, ovvero la nuvola di punti rappresenta il supporto sul quale l’operatore costruisce le necessarie patches, risulta chiaramente impossibile ottenere una perfetta corrispondenza tra modello digitalizzato e modello CAD ricostruito. Questo, assieme alla complessità di uso dei software di post-elaborazione e alla necessità di elaborare grandi masse di informazioni dimensionali sotto forma di nuvole di punti, rappresenta senza dubbio un ulteriore punto critico del processo.

2.3 Campi di applicazione delle tecniche di Riverse Engineering e di

digitalizzazione di forma

L’applicazione di tecniche di Reverse Engineering è estesa a molti campi di interesse, alcuni dei quali si sono sviluppati proprio in questi ultimi anni:

− Importazione di prototipi e di geometrie costruite artigianalmente all’interno di sistemi CAD. Un esempio di applicazione in questa area è dato dall’industria automobilistica, in particolar modo nella fase di progettazione e modellazione di alcune parti dell’automobile: i designers, infatti, possono creare un modello in scala del particolare da costruire, con un materiale facilmente lavorabile come la

creta e, successivamente, mediante l’adozione di un sistema di Reverse Engineering, possono digitalizzarlo, ottenendo un modello solido facilmente manipolabile con i moderni sistemi CAD. Questo modo di procedere porta senza dubbio ad un significativo risparmio di tempo nella progettazione di oggetti di forma anche complessa.

− Generazione di superfici opportune. In questa area la Reverse Engineering è utilizzata per soddisfare principalmente a requisiti di ergonomia: si pensi, per esempio, alla progettazione di abbigliamento per astronauti, allo sviluppo di maschere antigas o per uso medicale, che si interfaccino perfettamente con la forma del volto umano, ed ancora alla costruzione di particolari impianti chirurgici, di strumenti e di protesi umane.

− Aggiornamento di modelli CAD dovuto a cambiamenti nelle fasi di produzione o di progettazione. La Reverse Engineering è diventata uno strumento molto efficiente nella produzione di determinati particolari quando, ad esempio, siano stati persi i relativi disegni di progetto o, addirittura, quando essi siano inesistenti.

− Rapid tooling. E’ importante notare il notevole impatto che la Reverse Engineering ha avuto nel campo della lavorazione alle macchine utensili: nel passato la duplicazione di un prototipo, lavorato per esempio al tornio, richiedeva l’uso di particolari attrezzature di copiatura del pezzo; l’introduzione di un attuale sistema di scansione automatica può essere implementato, invece, all’interno di una piattaforma CAD/CAM, consentendo un notevole risparmio di tempo.

− Sostituzione di particolari quando mancano i relativi ricambi. Spesso la rottura di parti di vecchi macchinari avviene quando per essi non sono disponibili i pezzi di ricambio; può essere d’aiuto, in questo caso, l’adozione di un sistema di Reverse Engineering per ricostruire il modello solido del particolare danneggiato e procedere, quindi, alla fabbricazione di un suo pezzo sostitutivo.

− Pianificazione di un intervento chirurgico. In combinazione con il rapid prototyping, questo è un campo di applicazione in fase di crescita continua e

consiste nella digitalizzazione di determinate zone fisiche del paziente da sottoporre ad intervento chirurgico; generalmente il sistema di Reverse Engineering più utilizzato in questa area è la Computed Tomography.

− Controllo di qualità. In molte aree della produzione sono richiesti, sempre più frequentemente, ispezioni e controlli dimensionali dei prodotti durante la lavorazione. L’avvento di sistemi di digitalizzazione molto veloci e di software capaci di processare grandi quantità di dati ha permesso di effettuare questa operazione; gli oggetti sono così scansionati on-line e le nuvole di punti acquisite sono contemporaneamente confrontate con i modelli CAD di progetto, in modo da verificare la presenza o meno di eventuali errori dimensionali e/o di forma.

2.4 Sistemi commerciali

Come già accennato in precedenza i sistemi proposti in letteratura e ormai diffusi sul mercato sono molteplici; in questo paragrafo, pertanto, si vuole fare una breve panoramica di quelli che vengono più comunemente utilizzati nelle varie applicazioni industriali e fornire anche una breve descrizione delle loro caratteristiche.

• REALSCAN USB

Lo scanner della 3D Digital “RealScan USB” rappresenta forse il sistema di scansione laser più piccolo, economico e di facile utilizzo presente oggi sul mercato. Il sistema è totalmente portatile e collegabile con due semplici cavi ad un PC in ambiente Windows®98SE/2000 (Figura 2.2).

Figura 2.2. Scema di collegamento di RealScan USB con il PC

Il suo funzionamento si basa sul metodo di acquisizione detto “Laser

Triangulation”, una tecnica stereoscopica attiva, con la quale si calcola la distanza

dell’oggetto mediante una sorgente di luce orizzontale ed una videocamera. In Figura 2.3 è mostrato uno schema semplificato dell’architettura dello scanner: il fascio laser viene focalizzato, utilizzando una lente cilindrica, su di una striscia lungo la direzione y e, successivamente, viene deflesso da uno specchio che è montato su di un galvanometro, per consentire un controllo sull’angolo di output; la striscia laser è diffusamente riflessa dall’oggetto e focalizzata sul sensore CCD della telecamera, utilizzando un sistema di lenti; la posizione della striscia laser sul CCD permette di calcolare la posizione tridimensionale dei punti sull’oggetto, utilizzando delle semplici formule trigonometriche e conoscendo la posizione relativa tra sorgente e sensore; per controllare il galvanometro e calcolare il centro della striscia di output del CCD, si utilizza un microprocessore; infine i dati rilevati vengono inviati al personal computer attraverso il cavo USB.

Figura 2.3. Schema del sistema RealScan USB

Per trasformare l’immagine in un segnale elettrico si utilizza una telecamera Sony ½” NTSC ad alta sensibilità, con sensore CCD da 768x490 pixels attivi, che definiscono la densità verticale della nuvola di punti acquisita. Il microprocessore estrae le coordinate (X,Y) dell’immagine della striscia laser: la coordinata x viene calcolata con l’accuratezza di 1/32 di un pixel orizzontale (9.8 µm), mentre la coordinata Y è rappresentata dal numero della linea sul video. L’elevata precisione della coordinata X è di fondamentale importanza perché a questa è legato il valore della coordinata Z. Per separare il segnale laser dall’intensità della luce d’ambiente, viene impiegato un filtro ottico a banda passante ed una sottrazione elettronica del background attraverso il processore. La combinazione di queste tecniche permette di ottenere la geometria completa dell’oggetto da scansionare sotto forma di nuvola di punti.

RealScan USB viene fornito completo di software, che permette la gestione del volume di lavoro mediante preview, cioè una semplice visualizzazione di quanto catturato (Figura 2.4 c), e l’esportazione dei dati XYZ nel formato ASCII.

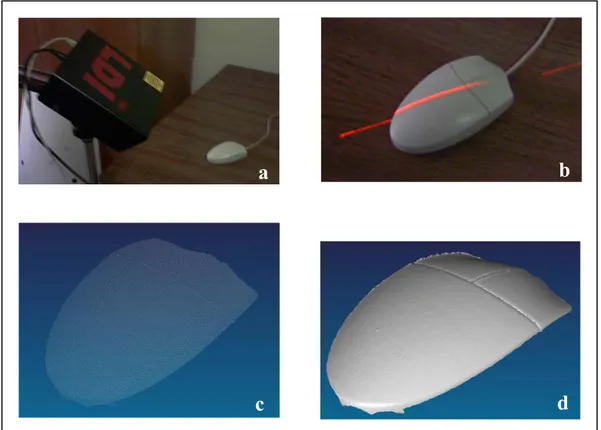

Questo modello risulta particolarmente adatto per applicazioni grafiche, industriali e Internet, tra cui visualizzazioni, animazioni e cattura della geometria di pezzi di piccole dimensioni, anche piuttosto complessi, come scarpe, occhiali, gioielli, pale di turbine, giocattoli, parti di automobili, ecc. Un piccolo esempio viene illustrato nelle figure sottostanti. La sequenza di immagini descrive sostanzialmente le quattro fasi del processo di passaggio dall’oggetto reale al modello

tridimensionale. Come si può intuire, il processo è estremamente rapido: infatti, dopo aver posizionato l’oggetto davanti al sistema (Figura 2.4 a) e aver controllato che stia all’interno del campo di acquisizione (il software è dotato di una modalità preview),

in pochi secondi il fascio laser spazzola la superficie del modello reale (Figura 2.4 b) e, praticamente in tempo reale, si ottiene la visualizzazione a schermo della nuvola di punti (Figura 2.4 c), che può quindi essere successivamente elaborata con un qualsiasi software di modellazione (Figura 2.4 d).

La Tabella 1 riporta le caratteristiche tecniche, fornite dal produttore.

Figura 2.4. a) Semplice esempio di applicazione, rilievo di un mouse; b) particolare del fascio laser che spazzola l’intera superficie dell’oggetto; c) preview della nuvola di punti ottenuta dalla scansione; d) rappresentazione in formato STL della nuvola precedente, ottenuta mediante la rielaborazione dei dati con software commerciali.

a

b

d

c

Tabella 1. Specifica tecnica dei veri modelli del sistema RealScan USB.

• ATOS II e ATOS Std

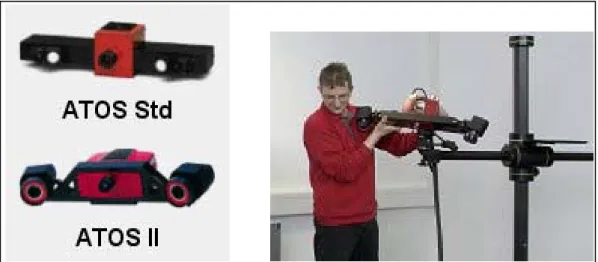

Sistemi prodotti e commercializzati dalla GOM mbH (Gesellschaft für Optische Messtechnik), rientrano nella categoria dei sistemi di scansione attivi a luce strutturata. Il peso modesto e il desing molto compatto fanno di questi prodotti degli strumenti molto versatili che trovano impiego in molte applicazioni, soprattutto laddove ci siano delle zone di difficile accesso.

Il principio di funzionamento dei due sistemi è sostanzialmente lo stesso, infatti l’ATOS II rappresenta l’evoluzione del più vecchio ATOS Std. Il sistema viene montato su di un treppiedi o su un basamento (Figura 2.6) e viene posizionato liberamente di fronte all’oggetto da scansire. A questo punto inizia la fase di acquisizione: sull’oggetto vengono proiettati dei pattern a strisce (Figura 2.7); le due telecamere provvedono a catturare le immagini, che vengono poi elaborate dal software, il quale, in pochi secondi, calcola le coordinate 3D dell’oggetto fino a 1.3 milioni di punti.

Model 100 Model 200 Model 300 Resolution 130microns at 100mm (0.005” at 4” ) 180microns at 150mm (0.007” at 6”) 500microns at 200mm (0.02” at 8” ) 900microns at 750mm (0.035” at 30”) 500microns at 200mm (0.02” at 8” ) 1mm at 900mm (0.04” at 36”) Accuracy +/-25microns at 100mm (+/-0.001” at 4”) +/-50microns at 150mm (+/-0.002” at 6”) +/-100microns at 200mm (+/-0.004” at 8”) 1mm at 750mm (+/-0.04” at 30”) +/-50microns at 200mm (+/-0.002” at 8”) +/-250microns at 900mm (+/-0.01” at 36”) Depth of Field 100-150mm (4”-6”) 200-750mm (8”-30”) 200-900mm (8”-36”) Field of View 30o 30o 30o Point Density Up to 1000 x 512 Up to 1000 x 512 Up to 1000 x 512 Eye safe certified Yes Yes No Primari Application

Short range, Ultrahigh accuracy scanning

Mid-range scanning with optional color texture data

Long range, large target scanning

Figura 2.6 Raffigurazione delle due versioni del sistema ATOS e fase di posizionamento con il sistema montato su un basamento mobile con braccio telescopico.

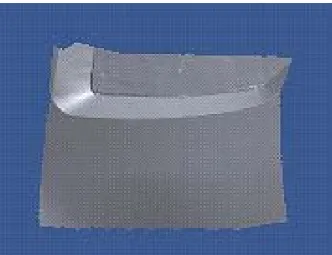

L’output della digitalizzazione è rappresentato da una nuvola di punti ad alta densità in formato ASCII; successivamente il software poligonarizza la nuvola di punti (Figura 2.8) e la trasforma in una mesh, ottimizzata in formato STL (Figura 2.9).

Figura 2.7. Fese di scansione con proiezione dei pattern a strisce bianche e nere.

Figura 2.8. Nuvola di punti poligonarizzata: si può notare il notevole infittimento dei poligoni derivante dall’elevata densità di punti della nuvola elaborata.

Figura 2.9. Visualizzazione in formato STL della parte di oggetto scansita.

Entrambi i prodotti vengono forniti anche nella versione SO (“small object”), che viene impiegata per la misura di parti molto complesse, dove è richiesta un’elevata accuratezza di misura ed una altrettanta elevata qualità dei dati. Nella tabella sottostante vengono riportati i data scheet dei vari modelli, forniti dal produttore. Measuring Volumne [mm³ / Measurement] 135x108x108 - 1700x1360x1360 135x108x108 - 350x280x280 [inch³ / Measurement] 5x4x4 - 67x53x53 5x4x4 - 14x11x11 Stand off [mm] 600 - 1600 500 - 1200 [inch] 24 - 63 20 - 47 Dimensions [mm³] 520/700/940x220x110 610x160x125 [inch³] 20/27/37x9x4 24x6x5 Measured Points

1 300 000 points in 7 sec 440 000 points in 8 sec (50 Hz) 310 000 points in 8 sec (60 Hz) Point Spacing [mm] 0.08 - 1.0 0.1 - 0.5 [inch] 0.003 - 0.039 0.004 - 0.02 Measuring Noise [mm] 0.002 - 0.02 0.007 - 0.02 [inch] 0.0001 - 0.001 0.0003 - 0.0008

Measuring Volumne [mm³ / Measurement] 45x36x20 - 200x160x150 45x36x20 - 200x160x150 [inch³ / Measurement] 1.8x1.4x0.8 - 7.8x6.3x5.9 1.8x1.4x0.8 - 7.8x6.3x5.9 Stand off [mm] 230 - 300 300 - 460 [inch] 9 - 12 12 - 18 Dimensions [mm³] 600x800x450 600x800x450 [inch³] 24x32x18 24x32x18 Measured Points

1 300 000 points in 7 sec 440 000 points in 8 sec (50 Hz) 310 000 points in 8 sec (60 Hz) Point Spacing [mm] 0.03 - 0.15 0.045 - 0.25 [inch] 0.001 - 0.006 0.002 - 0.01 Measuring Noise [mm] 0.001 - 0.004 0.004 - 0.02 [inch] 0.00004 - 0.0002 0.0002 - 0.0008 • MINOLTA VI-910

Minolta offre oggi sul mercato un prodotto sicuramente di alto livello, con notevoli caratteristiche in termini di flessibilità, semplicità di utilizzo, velocità di scansione e precisione, tutto questo ad un prezzo relativamente contenuto. La grande flessibilità di questo sistema è dovuta al fatto che è dotato di tre obbiettivi (telefoto da 25 mm, medium da 14mm e wide angle da 8mm), che permettono di variare il volume di acquisizione da un minimo di 110 x 80 x 40 mm a un massimo di 1200 x 900 x 750 mm, mantenendo sempre una buona ripetibilità e precisione di misura. Altri punti di forza del VI-910 sono sicuramente le ridotte dimensioni (213 x 413 x 271 mm) per un peso complessivo di soli 11 Kg, che agevolano lo spostamento manuale per il posizionamento e il trasporto (Figura 2.10).

Figura 2.10. Sistema laser Minolta VI-910: si vede come con una semplice operazione manuale, si possono interscambiare i tre obbiettivi in dotazione e la comoda maniglia, che ne facilita il trasporto.

Il sistema è dotato, inoltre, di una flash memory, sulla quale possono essere salvati i dati da trasferire successivamente ad un PC, e di un display LCD,presente sulla parte posteriore, sul quale è possibile visualizzare immediatamente il risultato delle scansioni (Figura 2.11). L’estrema facilità di utilizzo è legata alla presenza di un sistema di tipo autofocus, che permette di eliminare tutti quegli aggiustamenti, necessari per la corretta messa a fuoco, per la ricerca della giusta distanza relativa tra sistema ed oggetto e per adattarsi alle differenti condizioni di luce ambientale, senza considerare l’elevata tecnologia che minolta ha raggiunto in campo fotografico. Infine, il sistema è corredato di una tavola rotante per la scansione di tutti i lati di piccoli oggetti, assemblati poi in modo automatico dal software (Figura 2.12)

Figura 2.11. Si può notare, in questa immagine, l’alloggio della flash memory, situato nella parte posteriore dello strumento, come pure il display per la visualizzazione immediata del risultato della scansione.

Figura 2.12. Esempio di scansione di un piccolo busto effettuata con la tavola rotante in dotazione: a destra dell’immagine si possono vedere le varie scansioni, mentre a sinistra si vede il risultato che viene fornito direttamente dal software.

Anche questo prodotto rientra nella categoria dei sistemi ottici attivi a triangolazione, infatti il suo principio di funzionamento si basa sulla tecnica della “Laser

Triangulation”.

L’oggetto viene scansito da un piano di luce laser, proveniente dalla sorgente del VI-910 attraverso un’apertura. Il piano di luce spazzola tutto il campo di visibilità per mezzo di uno specchio, fatto ruotare da un galvanometro. Questa luce laser viene riflessa dalla superficie dell’oggetto e ogni linea di scansione viene catturata come singolo frame sul ccd della telecamera all’interno dello stesso VI-910; quindi la superficie dell’oggetto si ricava dalla forma di ogni singola linea acquisita.

Figura 2.13. Semplice schema di funzionamento e diagramma a blocchi del sistema con tutti i sui componenti ed accessori.

L’intera area viene catturata in circa 2.5 secondi e la forma della superficie viene convertita in un reticolo con più di 300.000 vertici, per cui il VI-910 fornisce qualcosa in più di una nuvola di punti: restituisce,infatti, una mesh poligonale con tutte le informazioni di connetività tra i punti, eliminando quindi le ambiguità geometriche ed aumentando il dettaglio dell’acquisizione. Nella tabella seguente viene riportata la specifica tecnica fornita dal produttore.

Type Non-contact 3D digitizer VI-910 Lens 3 interchangeable lenses

TELE f = 25 mm MIDDLE f = 14 mm WIDE f = 8 mm

Auto Focus Method Imagesurface AF (contrast method), active AF Distance to object 0.6m - 1.2m

X-Direction Input Range

(varies with the distance) 111 to 463mm (TELE), 198 to 823mm (MIDDLE), 359 to 1196mm (WIDE) Y-Direction Input Range

(varies with the distance) 83 to 347mm (TELE), 148 to 618mm (MIDDLE), 269 to 897mm (WIDE) Z-Direction Input Range

(varies with the distance) 40 to 500mm (TELE), 70 to 800mm (MIDDLE), 110 to 750mm (WIDE) Number of Output Pixels 3D-data: 307.000 (for FINE-mode), 76.800 (for FAST mode)

Colordata: 640 x 480 x 24 bits colour depth

Precision +/- 0.008mm (Condition: FINE mode, Minolta's standard)

Accuracy X: +/- 0.22mm, Y: +/- 0.16mm, Z:_ +/- 0.10mm to the Z reference plane (Conditions: TELE/FINE mode, Minolta's standard) Input Time 0.3 sec (FAST mode), 2.5 sec ( FINE mode), 0.5 sec (COLOR) Transfer Time Approx. 1 sec (FAST mode), 1.5 sec (FINE mode)

Data file size 1.6MB - 2.4MB

Colour LCD 5.7 inch colour TFT LCD

Memory Card 128MB Compact Flash Memory Card + Adapter

Interface Fast SCSI

Laser power CLASS-2 (IEC 60825-1), "Eye safe", CLASS-1 (FDA) Laser scanning method Hi performance galvanometer-driven mirror

Ambient light condition Office Environment, 500 lx or less Power AC 100-240 V

Weight 11kg (25 lbs)

Dimensions 213mm x 413mm x 271mm (8-3/8in x 16-1/4in x 10-11/16in) Operating temp. 10° to 40 °C (50° to 104° F), 65% or less RH with no condensation