Tecnologie ottiche per il

rilievo

di forme

Un punto cardine per ogni azienda che deve affrontare il mercato globale attuale è di basare la propria progettazione su strumenti che permettono un efficace coordinazione di tutte le fasi di sviluppo del prodotto; infatti per essere competitivi, tempi, costi e qualità devono essere tutti ottimizzati. In questo contesto è essenziale trasformare, fin dai primi passi, l’idea iniziale del progettista in un modello virtuale. Esso, permettendo di gestire una notevole quantità di informazioni, diviene l’elemento centrale del processo attraverso il quale si può ottimizzare la soluzione progettuale, si possono effettuare analisi, si può gestire la produzione e così via. Per far questo oggi esistono svariati strumenti di modellazione CAD.

Il flusso di sviluppo del prodotto, nella maggior parte dei casi, consiste, quindi, nel passare da un modello virtuale alla realizzazione del modello fisico (che in un primo momento sarà solo un prototipo per, poi, diventare il prodotto definitivo). Tuttavia ci sono settori in cui il modello fisico può precedere la realizzazione del modello CAD, come ad esempio nel caso di oggetti di stile, dove il prototipo, in genere costruito a mano dal modellista, serve per una valutazione estetica da parte del designer. In altre situazioni si può avere la necessità di far partire la progettazione da componenti realizzati prima dell’avvento della progettazione tridimensionale, per i quali, quindi, non esiste un modello CAD; o ancora, in altri casi, si hanno componenti modificati manualmente dopo la loro costruzione, di conseguenza non più corrispondenti al modello CAD originale. In questi frangenti è utile e vantaggioso, specialmente in termini di tempo, avere la possibilità di ricostruire fedelmente il modello virtuale attraverso il rilievo automatico della forma dell’oggetto stesso.

Da qualche anno a livello scientifico e più recentemente anche a livello industriale, si sono studiate le problematiche relative alle esigenze sopra citate e si è sviluppata la cosiddetta Reverse Engineering (RE). In pratica, con essa, si intende la costruzione di un modello virtuale (modello

CAD 3D) di un oggetto reale esistente, partendo dal rilievo dei punti appartenenti alla superficie dell’oggetto [9,10,11,12,13,14].

Il processo di RE si può definire multi stadio, infatti in una prima fase viene digitalizzato l’oggetto attraverso sensori di misura della posizione, che acquisiscono le coordinate dei punti appartenenti alla superficie dell’oggetto. Il risultato di questa fase è la cosiddetta “nuvola di punti” (points cloud). Una volta acquisiti, i dati devono essere opportunamente elaborati per essere gestibili nella fase di ricostruzione CAD. L’elaborazione prevede meccanismi di filtraggio, di pulizia dal rumore, di rimozione delle sovrapposizioni e, molto importante, di matching ovverosia di posizionamento in un unico sistema di riferimento di tutti i punti acquisiti. L’ultima fase riguarda la ricostruzione CAD del modello e l’eventuale integrazione con gli altri strumenti a disposizione dell’ufficio tecnico.

Il processo in realtà non è nuovo, perlomeno nella parte concernete la misura della forma. Si deve infatti considerare che i primi sistemi di rilievo della forma senza contatto (che non possiamo ancora definire di RE) sono stati sviluppati nei primi anni ’70, per applicazioni di controllo qualità in ambito automobilistico ed aeronautico. Per non parlare dei sistemi di misura a contatto, con tastatori montati su macchine a controllo di coordinate, che, addirittura, nascono nei primi anni ’60. Tuttavia la RE è esplosa solo in questi ultimi anni, e ciò è stato determinato dalla concomitanza di più fattori: da una parte le aziende hanno sentito l’esigenza di avere sistemi rapidi per ottenere modelli CAD di oggetti di forma complessa (free form), soprattutto nel settore degli stampi per iniezione della plastica (nel frattempo nelle stesse aziende si sono diffusi i sistemi CAD/CAM e si sono sviluppate le tecnologie di Prototipazione Rapida). Dall’altra parte i sistemi hardware (processori, schede grafiche, ecc.) necessari per gestire la grande mole di informazioni acquisite con un sistema di RE (si consideri che molto spesso si tratta di milioni di punti) sono arrivati sul mercato e sono divenuti accessibili economicamente. In ultimo, ma forse è il fattore più importante, la spinta è stata data dalle molte tecniche di misura che sono state rispolverate in svariati centri di ricerca ed applicate avvalendosi delle moderne tecnologie. Le ricerche in genere sono nate per applicazioni diverse da quelle di RE, ad esempio nel settore biomedico, nel settore artistico o più semplicemente nel controllo delle deformazioni. Ma, una volta messi a punto i sistemi di misura, si è compreso il vantaggio della loro applicazione nel settore della RE.

Oggi tale processo è utilizzato in molti campi ed ha ancora molte potenzialità non espresse [15,16,17,18]. Si vuole infine porre in risalto il fatto che la RE non è ancora una tecnologia completamente matura; infatti attualmente siamo nella fase, che è comune all’introduzione di ogni nuova tecnologia, della proliferazione delle tecniche e delle soluzioni, in genere uscite da poco tempo dai laboratori di ricerca.

Anche il DIMNP si inserisce tra quei laboratori di ricerca che stanno cercando di dare un contributo importante allo sviluppo ed alla diffusione delle tecniche di RE. Proprio per questo motivo si è deciso di studiare e sviluppare un sistema di visione “ad hoc” per velocizzare e rendere più accurato, in termini di precisione e ripetitibilità della misura, il processo di stazza di uno yacht a vela.

2.1 Digitalizzazione tridimensionale.

Il compito dei sistemi di rilievo è appunto quello di rilevare il maggior numero possibile di punti appartenenti alla superficie esterna di un oggetto e tradurli in un insieme di coordinate nello spazio. Tali coordinate vengono rappresentate in un sistema di assi di riferimento determinato dal sistema di acquisizione stesso; in genere il formato di queste coordinate, accettato dai sistemi software a valle, è dato da un insieme di terne x,y,z formattate in modo diverso a seconda del software di ricostruzione adottato.

Per “sentire” i punti deve esserci il trasferimento di un informazione dall’oggetto al sistema di rilievo, questa informazione può essere convogliata grazie al contatto con qualcosa di cui è nota la posizione (esempio classico sono i tastatori montati su una macchina ad assi controllati), oppure l’informazione può essere trasportata da un’onda elettromagnetica (luce) o ancora da un’onda sonora; comunque, in ogni caso, deve essere possibile l’accesso del sensore ad ogni punto dell’oggetto da rilevare.

I sistemi di rilievo della forma si possono raggruppare essenzialmente in due categorie: con il contatto tra il sistema di misura e l’oggetto, senza il contatto tra sensore ed oggetto.

Nello schema riportato nella Fig. 2.1, è illustrata una sommaria catalogazione dei metodi oggi utilizzati.

Tra i sistemi a contatto, abbiamo i ben noti tastatori utilizzati in tutte le macchine CCM (Coordinate Measuring Machines); il loro pregio fondamentale è la precisione della misura, legata anche al tipo di macchina dove vengono montati, mentre a loro svantaggio è la lentezza nell’effettuare la misura e, per alcune applicazioni, il contatto con il misurando (si pensi ad oggetti facilmente deformabili). Oggi tali sistemi vengono utilizzati più per scopi di controllo dimensionale e di controllo delle tolleranze geometriche che non di RE.

Per superare gli inconvenienti legati al contatto sono state sviluppate metodologie di acquisizione basate su principi diversi. In genere esse sono nate in altri settori (robotica, topografia, radiografia, ecc.) e sono state successivamente messe a punto per il rilievo di forme. Ogni metodo

ha le proprie peculiarità e si adatta più o meno bene ad una determinata applicazione; ad esempio una notevole discriminante si ha sull’esigenza di misurare superfici che “non si vedono” (interne al componente), in tal caso le tecniche derivanti dal settore medicale (risonanza) sono le uniche idonee, ma comportano costi notevoli ed anche tempi considerevoli per la ricostruzione tridimensionale del modello dalle immagini acquisite.

Figura 2.1 Schema della classificazione dei sistemi di rilievo di forma

In altri casi ci potrebbe essere l’esigenza di effettuare la misura di forma direttamente sulla linea di produzione, con tempi ridotti per l’acquisizione, allora le tecniche a campo intero, come la Moirè, sono preferibili a tecniche che sfruttino la luce laser benché queste ultime siano sicuramente più accurate.

Oggigiorno i sistemi più diffusi commercialmente sono quelli ottici attivi a triangolazione e si possono trovare sul mercato decine di costruttori. Questi sistemi sono basati sulla proiezione di un pattern illuminante sull’oggetto, la parte di segnale riflesso dalla superficie del misurando viene acquisita da un sistema di visione con asse angolato rispetto all’asse di proiezione. Come sorgenti di emissione del pattern possono essere utilizzate sia sorgenti laser (tipicamente un piano di luce traslato nello spazio) che sorgenti di luce bianca (ad esempio pattern a strisce prodotti da un videoproiettore digitale). Attraverso un processo di triangolazione si può risalire, basandosi sul layout geometrico del sistema, alla determinazione delle coordinate spaziali dei punti della

superficie. Questi sistemi hanno il pregio dell’accuratezza combinata con un’elevata rapidità di misura. A loro svantaggio è la sensibilità alle proprietà delle superfici da rilevare, come trasparenza, brillantezza e colore.

In alcuni casi, i sistemi descritti, in particolare tastatori e sensori ottici, per poter acquisire un intero oggetto tridimensionale, cioè tutta la sua superficie esterna, devono essere spostati relativamente all’oggetto stesso. In questo caso il primo passo del processo di elaborazione delle varie nuvole di punti consiste nel riportarle tutte in un unico sistema di riferimento, allineandole tra loro. Di seguito si realizza la fase di merging, cioè di fusione di tutte le singole nuvole, ottenute tramite lo spostamento relativo tra il sistema di misura ed il misurando, in un’unica nuvola, priva di dati ridondanti o di lacune.

2.2 Elaborazione dei dati e ricostruzione del modello digitale.

Il processo di digitalizzazione, acquisizione dei dati e successiva rielaborazione per la ricostruzione del modello tridimensionale, non si esaurisce attraverso una singola scansione e l’ottenimento della relativa nuvola di punti; infatti, sia per oggetti di piccole dimensioni ma di forma complessa, sia, soprattutto, per oggetti di grandi dimensioni, è necessario effettuare una serie di scansioni successive, in modo da coprire l’intera superficie dell’oggetto.

È quindi necessario effettuare un post-processing dei dati, costituito da una serie di operazioni in cascata, normalmente detto pipeline di acquisizione [19]:

• Pianificazione della campagna di acquisizione. In questa fase generalmente si procede ad un’analisi qualitativa del numero di scansioni da effettuare e delle posizioni da cui effettuare le varie riprese, tenendo conto delle caratteristiche morfologiche della superficie da rilevare (presenza di fori, curvature complesse, zone d’ombra, ecc.). Il risultato finale di questa fase consiste, quindi, nell’ottimizzare sia il tempo di acquisizione (cioè minimizzare il numero di posizionamenti) che la copertura della superficie dell’oggetto, facendo sempre attenzione ad avere un grado ottimale di sovrapposizione tra coppie di scansioni adiacenti.

• Acquisizione. In questa fase si ottengono le nuvole di punti relative alle varie scansioni effettuate con la procedura stabilita nella fase precedente.

• Allineamento delle nuvole di punti. Le singole nuvole di punti vengono restituite dal dispositivo di acquisizione in uno spazio dipendente dal suo posizionamento relativo rispetto all’oggetto e risultano, quindi, disposte nello spazio in modo apparentemente casuale. La prima fase operativa del post-processing consiste, quindi, nel riportare tutte le nuvole in un unico sistema di riferimento, allineandole tra loro. Operativamente, la fase di allineamento è quello più dispendiosa in termini di tempo richiesto all’utente.

• Merging (Fusione). Dopo essere state allineate in uno spazio cartesiano comune, le nuvole devono essere fuse tra loro, con l’obiettivo di ottenere una nuvola unica, priva di ridondanza di dati e di lacune.

• Editing. In quest’ultima fase si procede all’elaborazione della nuvola di punti: utilizzando un software di modellazione, vengono rimosse eventuali anomalie topologiche spesso presenti, come buchi o piccole imperfezioni. Si passa poi alla generazione della “pelle” vera e propria del modello digitalizzato, attraverso la costruzione di superfici che seguano il più fedelmente possibile la nuvola di punti.

In tutto questo processo bisogna sempre tener presente che la ricostruzione delle superfici è un processo di approssimazione e non di interpolazione, ovvero la nuvola di punti rappresenta il supporto sul quale l’operatore costruisce le singole patches; risulta quindi chiaramente impossibile ottenere una perfetta corrispondenza tra modello digitalizzato e modello CAD ricostruito.

2.3 Applicazione delle tecniche di reverse engineering in campo nautico.

L’introduzione delle tecniche di RE in campo nautico è avvenuta in seguito alla necessità di avere un valido sistema di misura degli scafi che potesse sostituire l’Hull Measuring Instrument (HMI) attualmente utilizzato dall’Offshore Racing Council (ORC), reso ormai obsoleto dai progressi fatti nella progettazione e costruzione degli scafi da regata.

Il primo sistema utilizzato per questo scopo fu quello proposto dalla US Sailing, basato su:

• Un laser a stato solido che sfrutta il principio dell’interferometria ottica per la misura dei punti

• Un software di surface fitting che permette di ricostruire la forma dello scafo e delle appendici

• Un software sviluppato appositamente dalla US Sailing per trasformare il modello ottenuto in un input adatto al Velocity Prediction computer Program (VPP)

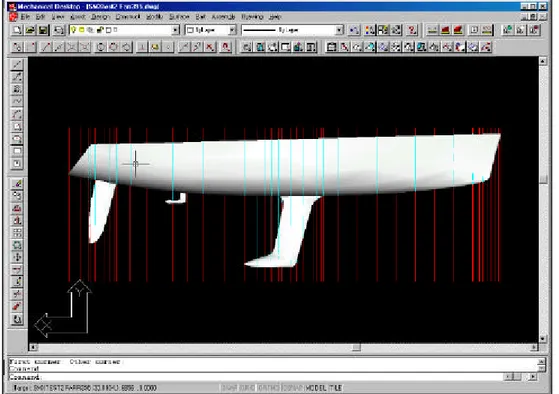

Con questo sistema (illustrato nella Figura 2.2) la misura, contrariamente a quanto accade con l’HMI, avviene senza contatto tra lo strumento e lo scafo. Lo stazzatore posiziona sullo scafo dei target che riflettono il raggio laser, come rappresentato nella Figura 2.3; spostando di volta in volta il target nel punto che si vuole misurare, si ottiene una nuvola di punti che poi viene modellata in una superficie: cioè si ottiene un modello CAD tridimensionale di scafo e appendici.

Figura 2.2 Sistema di misura laser utilizzato dalla US Sailing

A questo punto, attraverso delle opportune sezioni del modello, si ottengono i punti utilizzabili come input del VPP (Figura 2.4).

Figura 2.4 Sezioni del modello CAD ricostruito dalla nuvola di punti

Uno dei pregi del sistema proposto dalla US Sailing rispetto al tradizionale HMI, è la rapidità della misura; questo si traduce nel fatto che anche le barche derivanti da piccole serie, i cui proprietari non possono o non vogliono sostenere la spesa per una misura con il sistema tradizionale, possono entrare a far parte dell’International Measuring System (IMS) di cui si parlerà più approfonditamente nel seguito.

Un sistema simile a quello appena illustrato è stato proposto durante il congresso dell’ORC tenutosi nel Febbraio 2005; esso si basa sull’uso di una stazione totale (Figura 2.5) che permette di rilevare punti dello scafo in sezioni precedentemente individuate. Non viene quindi rilevato tutto lo scafo e poi sezionato, ma, come gia avviene con l’HMI, vengono acquisiti solo alcuni punti.

I vantaggi che l’uso di una stazione totale introduce sono principalmente due:

• la maggiore facilità di acquisire punti aventi ascissa costante, grazie alla possibilità di visualizzare il punto che si sta acquisendo tramite l’uso di una laser puntuale presente nella testa della stazione totale

• il trasferimento di coordinate in un unico sistema di riferimento dei punti acquisiti viene effettuato in maniera automatica dalla stazione totale.

La precisione ottenuta con i due sistemi è circa uguale, così come il tempo impiegato per la misura di tutto lo scafo.

Figura 2.5 Stazione Totale usata per l’acquisizione dei punti

Oltre alla gia citata esigenza di mettere a punto un sistema in grado di fornire una valida alternativa all’attuale strumento di misura utilizzato dagli stazzatori durante il processo di stazza, le tecniche di RE possono trovare ulteriori applicazioni in campo nautico e navale.

Si pensi ad esempio a:

• Ricostruzione di scafi danneggiati

• Restauro di scafi d’epoca

• Studi idrodinamici di scafo e appendici (con appositi simulatori), di scafi di cui non si dispone del modello CAD tridimensionale

• Necessità di verificare la precisione di costruzione di scafo e appendici rispetto al modello CAD

• Aggiornamento di modelli CAD in seguito alla modifica in vasca delle linee d’acqua dello scafo

In questo senso, un vero e proprio sistema di RE è stato utilizzato dalla Topomatika, con il suo modello TRITOP, per ricostruire le linee d’acqua di uno scafo tradizionale in legno, di cui sono andati persi i progetti, e che un cantiere nautico croato ha deciso di rimettere in produzione.

Il sistema è basato sulla tecnica della fotogrammetria ed è composto da: una macchina digitale, un notebook con il software TRITOP per la ricostruzione delle coordinate tridimensionali dei punti, delle righe graduate e dei markers (Figura 2.6).

Figura 2.6 Sistema TRITOP della Topomatika

Sono stati posizionati sullo scafo circa 300 markers, in modo da definirne con precisione la forma (Figura 2.7), quindi sono state scattate diverse immagini da varie direzioni e sono poi state caricate nel software TRITOP, che riconosce automaticamente i markers e ne restituisce le coordinate 3D in un sistema di riferimento globale (Figura 2.8).

Figura 2.8 Forma dello scafo definita attraverso i markers

Questi punti vengono poi importati in un software di modellazione tridimensionale per realizzare il modello CAD completo dello scafo (Figura 2.9).

Figura 2.9 Modello 3D dello scafo con evidenziate le linee d’acqua

Tutte le applicazioni indicate in precedenza richiedono uno strumento di facile impiego, che possa essere utilizzato anche da personale non particolarmente esperto nelle tecniche di RE e robusto, che sia cioè poco sensibile alle fonti di disturbo esterne, come luci parassite e vibrazioni. Inoltre lo strumento deve essere in grado di acquisire, da grande distanza, superfici di grosse dimensioni, con una rapidità e precisione tale da essere competitivo con gli attuali strumenti di rilievo delle forme.

Di seguito verrà proposta una panoramica degli attuali strumenti commerciali di acquisizione di superfici in grado di soddisfare alle specifiche prima elencate.

2.4 Sistemi commerciali per l’acquisizione di grandi superfici.

I sistemi di scansione laser hanno trovato importanti applicazioni nell’ambito dell’acquisizione di grandi superfici, si pensi, ad esempio, alle ristrutturazioni architettoniche, dove permettono di acquisire direttamente dati 3D dagli edifici esistenti.

Un altro tipo di approccio che garantisce gli stessi risultati è la fotogrammetria, che ottiene misurazioni e modelli 3D attraverso un software che traccia fotografie multiple sovrapposte prese da angoli diversi. Questa tecnica, esemplificata da PhotoModeler Pro della EOS Systems, è un modo economico per produrre accurati dati in 3D, ma richiede un compromesso con la velocità di creazione del modello.

Al contrario la scansione laser di scene e oggetti 3D è molto più rapida, estremamente accurata e dettagliata, generando informazioni composte da un insieme di punti raccolti all’interno del campo visivo del laser. Quindi un software di post-processing corregge e, se necessario, cuce insieme diverse viste composte da un insieme di punti per creare un modello di dati 3D che possa essere esportato in un software CAD per ulteriori modifiche.

Rispetto alla fotogrammetria, l’uso di scanner laser tridimensionali presenta alcuni vantaggi:

• Nessun bisogno di posizionamento dei target

• Riduzione del tempo di cattura dei dati 3D, in quanto le riprese non devono avere molte mire in comune come necessita la fotogrammetria, ma è richiesta solo una minima sovrapposizione per il loro incastro

• Riduzione del personale necessario per effettuare la misura

• Rapidità di misura

2.4.1 Scanner auto sincronizzato NRC

Per diversi anni i laboratori del National Research Council (NRC) canadesi sono stati coinvolti nello sviluppo di un elevato numero di sistemi di scansione laser per la digitalizzazione tridimensionale nel contesto di applicazioni spaziali. Molti prototipi sono stati costruiti e testati non solo per applicazioni spaziali ma anche industriali, mediche e museali.

I prototipi realizzati nei laboratori dell’NRC sono del tipo “a scansione sincronizzata”, cioè la scansione è ottenuta per mezzo di uno specchio con due lati, come mostrato in Figura 2.10.

Figura 2.10 Principio di funzionamento della scansione sincronizzata

Lo specchio mobile ha due facce ed è guidato da un galvanometro; una faccia serve a proiettare la luce, mentre l’altra la capta in sincronismo con la sua scansione. La camera possiede due assi di scansione, l’asse delle ascisse (asse veloce) e l’asse delle ordinate (asse lento) ed è inoltre dotata di un sistema di rotazione addizionale (Figura 2.11) usato per registrare viste panoramiche della scena.

Figura 2.11 Assi di scansione del sistema dell’ NRC

La geometria della telecamera permette la costruzione di immagini su un ampio raggio di visuale. La minima distanza alla quale si possono effettuare le misurazioni è pari a 0,5 metri, mentre la massima distanza è limitata dal rapporto segnale/rumore e di solito non supera i 10 metri.

La risoluzione della camera lungo Z è di 0,1 mm alla minima distanza di 0,5 metri, un millimetro a 1,5 metri e 50 mm alla massima distanza di 10 metri; la risoluzione traversa lungo X ed Y è limitata dalla diffrazione del raggio laser e dall’accuratezza dello scanner ottico controllato dal galvanometro.

Con lo schema di visione a scanning sincronizzato si possono ottenere ampi campi di visuale con piccoli angoli di rotazione dello specchio mobile, questo garantisce una buona precisione. Per contro il sistema è ingombrante è difficile da trasportare.

2.4.2 Sistema Cyrax

Usando un radar laser e sofisticate tecnologie, il Cyrax è costruito per catturare migliaia di coordinate 3D in pieno giorno, con un’accuratezza della misura di 6mm ad una distanza di circa 50 metri (nei laboratori della Cyra Technologies stanno cercando di produrre un modello in grado di raggiungere un’accuratezza di 1mm alla medesima distanza).

Figura 2.12 Principio di funzionamento del Cyrax

L’hardware del sistema (FDV) è costituito da ricetrasmettitore radar laser che sfrutta la tecnologia del tempo di volo, accoppiato ad uno scanner elettromeccanico; ma il vero cervello del sistema è il Computer Graphics Perception (CGP) che permette all’utilizzatore di acquisire la scena di fronte al sistema a vari livelli di dettaglio. Mentre l’FDV scansiona le porzioni selezionate della scena inquadrata dallo strumento, il CGP ne mostra i punti in una seconda scena tridimensionale permettendo all’operatore di assemblare le varie parti riprese. Questa seconda finestra permette, con pochi clic del mouse, di trasformare la nuvola di punti in una geometria leggibile dal CAD.

Figura 2.13 Il sistema Cyrax

Il sistema Cyrax viene solitamente utilizzato per documentare le complesse installazioni di condotti e tubature di impianti petrolchimici, ma è stato testato anche in progetti di restauro architettonico, come il recente adeguamento antisismico del municipio di San Francisco (Figura 2.14).

La scansione delle sezioni, alte trenta metri e larghe dodici, della struttura a cupola e la fase di rielaborazione dei dati, hanno richiesto un lavoro di circa due ore e mezza. Diversamente, anche se si fosse riusciti ad effettuare misurazioni fisiche passando per le parti inaccessibili della cupola, sarebbe stato necessario un processo manuale con alti costi e molti giorni di lavoro.

2.4.3 Tecnologia Mensi

Mensi offre due tipologie di scanner:

• La SERIE GS, che, utilizzando la tecnologia del tempo di volo (TOF), permette di misurare una fitta maglia di punti in un raggio di oltre 100 metri ed è ideale per la misurazione di centri storici, castelli, monumenti, piazze, siti archeologici, grandi infrastrutture, cave, ecc.

• La SERIE S, che, utilizzando la tecnologia della triangolazione ottica, offre precisioni elevatissime (fino a 0,21 mm) ed è ottimale per applicazioni in ambito industriale, nelle centrali termoelettriche e nucleari e per il rilevamento di parti meccaniche, statue, monumenti, ecc.

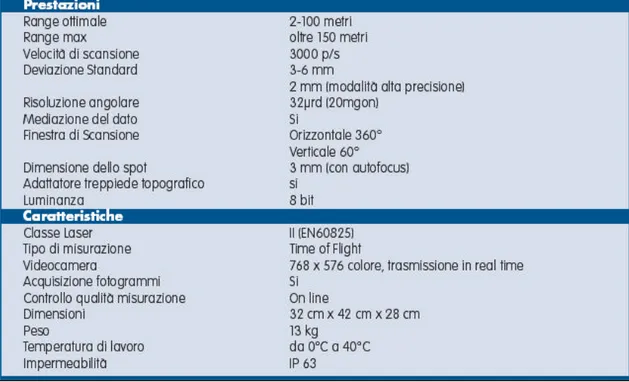

I laser scanner 3D della serie GS (Figure 2.15 e 2.16) sono nati per acquisire una notevole mole di dati tridimensionali; utilizzando la tecnologia del tempo di volo (TOF), permettono di misurare oggetti distanti oltre 100 metri con precisioni millimetriche. Grazie alla motorizzazione dei movimenti della testa di misura, si possono effettuare scansioni con un angolo di veduta di 360°x60° in un’unica sessione. La serie GS ha all’interno una fotocamera digitale il cui scopo è sia quello di selezionare l’area di scansione, che di catturare immagini dell’oggetto da rilevare. Combinando opportunamente il risultato della scansione (la nuvola di punti) con le immagini acquisite, è possibile assegnare ad ogni singolo punto il corrispondente valore cromatico, ottenendo un immediato effetto fotorealistico.

Figura 2.15 Scanner laser della serie GS

Figura 2.16 Caratteristiche tecniche della serie GS

I laser scanner 3D della serie S (Figure 2.17 e 2.18) utilizzano la tecnologia della triangolazione ottica e permettono di misurare oggetti di dimensioni ridotte posizionati fino a 25 metri di distanza, con elevata precisione. La fotocamera digitale interna permette di selezionare l’area di scansione con estrema accuratezza, e le immagini catturate possono essere facilmente elaborate assieme alla nube di punti.

Figura 2.17 Scanner della serie S

Figura 2.18 Caratteristiche tecniche della serie S

Tutti gli scanner sono forniti con il software 3Dipsos che permette la gestione completa delle nubi di punti. Oltre a consentire la semplice navigazione del modello e la ripulitura dello stesso, con il modulo CORE del 3Dipsos è possibile, se si importano più file, unire le scansioni in un unico progetto.

Le possibilità di unione sono molteplici:

• Metodo completamente automatico, se nella scansione sono state misurate delle sfere di riferimento

• Metodo delle entità base, riconoscendo tre elementi geometrici come 3 piani, 2 punti ed 1 piano, 3 punti, ecc

• Metodo interattivo, avvicinando semplicemente le nubi con il puntatore; è poi il software che con un calcolo statistico cerca le coerenze morfologiche dell’oggetto

• Metodo topografico, con l’uso di mire simili a quelle utilizzate in fotogrammetria

Si può inoltre interrogare il software per ottenere tutte le informazioni di misura. I lavori effettuati sono poi esportati nei formati più utilizzati dai programmi CAD.

Attraverso gli altri moduli del programma (MESH, IMAGE, ENGINEERING) è infine possibile manipolare completamente la nube di punti (Figura 2.19).

Figura 2.19 Portale del duomo di Ancona

2.4.4 Callidus

Il CALLIDUS CP3200 è un sistema integrato per l’acquisizione tridimensionale senza contatto. È composto da quattro elementi fondamentali (Figura 2.20) e si basa sulla tecnologia nota come

tempo di volo: la testa di misura emette un impulso laser in una determinata direzione, quando

questo colpisce un oggetto viene riflesso e catturato dallo scanner. Attraverso il calcolo del tempo trascorso dall’emissione del raggio laser alla sua cattura da parte dello scanner, è possibile risalire alla distanza dell’oggetto colpito dal raggio. Questa tecnologia consente di effettuare misure in ogni condizione di luminosità.

Figura 2.20 Componenti fondamentali del CALLIDUS CP3200

Durante il processo di acquisizione, lo scanner laser integrato nella testa di misura ruota di 360° (con step di 0,0625°, 0,125°, 0,25°, 0,5°, 1,0°) sul piano orizzontale e, per ogni step, compie una rotazione di 180° nel piano verticale (Figura 2.21). L’operatore può selezionare una risoluzione verticale di 0,25°, 0,5° o 1,0°. I dati acquisiti dallo scanner vengono salvati nell’LMS Computer in un file .LMS.

Figura 2.21 Movimenti della testa di misura

Durante l’acquisizione è possibile scegliere tra tre diversi range di misura, a seconda delle circostanze: da 1 mm fino ad 8 m, da 1 mm fino a 32 m, da 10 mm fino ad 80 m.

Nella testa di misura è presente anche una telecamera CCD autofocus che permette di eseguire foto panoramiche o particolari dell’oggetto che si sta acquisendo (Figura 2.22).

Figura 2.22 Reperto acquisito nel sito archeologico di Nemrud in Turchia

2.4.5 Riegl

La Riegl Corporation produce e commercializza una serie di sistemi di misura laser basati sulla tecnologia del tempo di volo (Figura 2.23) ed adatti ai più svariati usi: scanner aerei, terrestri, industriali, misuratori di velocità, ecc. Tra questi spicca il sistema RIEGL LMS-Z420i, un sistema portatile molto robusto, progettato per acquisire immagini tridimensionali in maniera rapida e precisa ed in condizioni difficili (Figura 2.24); viene infatti utilizzato per effettuare rilievi topografici, geologici, architettonici, documentazione di restauri ed di opere di ingegneria civile.

Figura 2.23 Tecnologia del Tempo Di Volo

Soprattutto per quest’ultimo tipo di utilizzo, risulta molto utile la fotocamera digitale fissa presente sulla testa di misura, essa consente di ottenere delle texture della scena acquisita, in maniera tale da poter realizzare dei modelli fotorealistici della stessa.

Figura 2.24 Componenti e caratteristiche del RIEGL LMS-Z420i

In figura 2.25 è illustrato il funzionamento del sistema. Il suo elemento principale è il range

finder electronics (1) che è ottimizzato per velocizzare il processo di scansione (in particolare per

velocizzare la scansione laser, il processamento del segnale ottenuto ed il trasferimento dei dati). La deflessione verticale (line scan) del raggio laser (2) è realizzata tramite un poligono (3) dotato di un certo numero di facce riflettenti. Per una maggiore velocità di scansione o per angoli maggiori di 80°, lo specchio poligonale può essere dotato di moto rotatorio continuo a velocità variabile, in caso contrario esso oscilla linearmente su e giu. La scansione orizzontale (frame scan) è ottenuta attraverso una rotazione completa di 360° della testa ottica di misura (4). I dati acquisiti vengono trasmessi ad un computer laptop (6) attraverso una interfaccia Ethernet TCP/IP (5), mentre i dati

Tutto il sistema è gestibile attraverso il RISCAN PRO Software (9), che permette di agire su: configurazione del sensore di acquisizione, sull’acquisizione e manipolazione dei dati e sulla loro archiviazione.

Figura 2.25 Funzionamento del RIEGL LMS-Z420i