Capitolo 1

Introduzione alle strutture irrigidite integrali

1.1 Introduzione

Le strutture irrigidite integrali, a differenza di quelle differenziate, sono costituite da un unico pezzo. La struttura può essere costituita da un unico blocco, come nel caso di lavorazione per asportazione di truciolo con cui si ottiene il pannello partendo da un massello e asportando tutto il materiale in eccesso, o da più componenti, come nel caso della saldatura in cui l’irrigidimento viene saldato allo skin.

Le strutture irrigidite differenziate, invece, sono costituite da diversi componenti e vengono realizzate collegando l’irrigidimento allo skin attraverso un serie di rivetti o adesivi.

È proprio tale differenza che ha portato all’individuazione di diversi modelli per la trattazione delle due strutture.

Nel presente capitolo verranno presentati i modelli teorici che permettono di analizzare il comportamento dei pannelli irrigiditi integrali. Verrà posta particolare attenzione ai modelli utilizzati per l’analisi di strutture integrate ottenute con processi di saldatura. I pannelli integrali saldati sembrano offrire notevoli vantaggi dal punto di vista della fatica. La presenza del campo di tensione residuo di compressione, dovuto alla saldatura, riduce il valore della tensione e del fattore d’intensità all’apice della cricca con una riduzione della velocità di propagazione e un conseguente aumento del numero di cicli a fatica.

Verrà inoltre descritto l’approccio numerico adottato nel presente lavoro per l’analisi di pannelli integrali.

Infine, sarà descritta la struttura d’interesse analizzata nella presente trattazione e verrà presentato il progetto “DaToN” in concomitanza al quale è stato sviluppato questo lavoro di tesi.

1.2 Modelli teorici

Per l’analisi delle strutture integrali bisogna considerare un nuovo scenario di propagazione. Poiché la struttura irrigidita integrale è costituita da unico pezzo, la cricca, a differenza di quando accade nelle strutture differenziali, propaga contemporaneamente nello skin e nello stringer. È stato quindi necessario sviluppare dei modelli che riproducessero fedelmente tale comportamento.

L’obiettivo principale è quello di riuscire a valutare l’effetto dell’irrigidimento sul resto della struttura.

Per le strutture irrigidite differenziali sono ormai noti dei modelli che permettono di evidenziare chiaramente gli effetti dell’irrigidimento.

Le strutture irrigidite differenziali vengono in genere progettate secondo la filosofia di progetto del “crack arrest”. Secondo tale filosofia, la cricca, dopo un iniziale propagazione, viene arrestata dalla struttura stessa quando raggiunge una lunghezza ben definita. Nelle strutture differenziali la cricca propaga solo nel rivestimento e quindi l’irrigidimento, completamente integro, riesce a controllare la crescita di difetti che propagano nella direzione normale al proprio asse. Tale effetto è dovuto al trasferimento di carico che si manifesta dal rivestimento all’irrigidimento col propagare della cricca. A causa del predetto trasferimento la zona fessurata si scarica progressivamente. Con l’ulteriore progredire della cricca, diventa possibile che le tensioni nell’intorno dell’apice della fessura e di conseguenza il fattore di intensità degli sforzi tendano a decrescere. Tale circostanza sta alla base della progettazione del “crack arrest”.

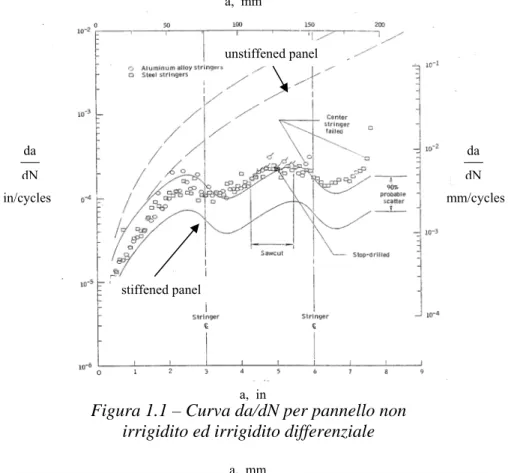

Diversi esperimenti hanno evidenziato un notevole effetto benefico dovuto alla presenza dell’irrigidimento nelle strutture differenziali [4]. Confrontando il rateo di accrescimento della cricca che si ottiene per un pannello irrigidito differenziale e per una lastra piana, si riesce ad individuare facilmente l’effetto di ritardo dovuto all’irrigidimento (figura 1.1).

In un pannello integrale la situazione è abbastanza differente: poiché la cricca propaga contemporaneamente nel rivestimento e nell’irrigidimento, l’effetto di quest’ultimo è minimo. A differenza di quanto si può osservare dalla figura 1.1, le curve da/dN ottenute per un lastra piana ed un pannello irrigidito integrale non presentano notevoli differenze e quindi la struttura integrale non presenta in generale una riduzione della velocità di propagazione [4], come si può osservare anche dalla figura 1.2.

da dN

a, mm

a, in

Figura 1.1 – Curva da/dN per pannello non irrigidito ed irrigidito differenziale

in/cycles mm/cycles da dN stiffened panel unstiffened panel a, mm a, in da dN mm/cycles unstiffened panel stiffened panel da dN in/cycles

Le curve relative al pannello irrigidito integrale, riportate in figura 1.2, sono state valutate con un metodo teorico proposto da Poe che, partendo dalla soluzione ottenuta per strutture irrigidite differenziali, ottenne quella per strutture integrali supponendo che l’irrigidimento integrale fosse collegato allo skin con rivetti con passo tendente a zero [5].

l’irrigidimento questo venisse subito e completamente rotto ed il carico scaricato sullo skin con un elevato salto nel valore del K (figura 1.3).

Tale comportamento si rivelò subito poco realistico e la soluzione fu subito modificata considerando la propagazione della cricca nello skin pari a quella nello stringer: supponendo il rateo di crescita uguale, lo stringer non potrà essere completamente rotto finché la cricca non è avanzata nello skin di una distanza pari all’altezza dello stringer. L’andamento del fattore di concentrazione di tensione in funzione della lunghezza di cricca è riportato in figura 1.4: Poe propose un andamento lineare tra la soluzione ottenuta con l’irrigidimento intatto e completamente rotto [4].

Figura 1.4 – Andamento del fattore di concentrazione di tensione Figura 1.3 – Andamento del fattore di concentrazione di tensione

1.2.1 Pannelli saldati

tegrali, un particolare interesse viene nutrito verso quelle realizzate

nto a “Damage Tolerance” della struttura saldata, è necessario

del coefficiente di concentrazione degli sforzi K, per il caso di forze agenti sul fronte Tra le strutture irrigidite in

con processi di saldatura. Il calore introdotto durante un processo di saldatura causa in prossimità dell’irrigidimento alte tensioni di trazioni equilibrate da un campo di tensione di compressione nella regione tra gli irrigidimenti. Il campo residuo di compressione comporta notevoli effetti benefici: riduce la velocità di propagazione tra i due irrigidimenti e può addirittura arrestare la cricca per particolari valori di compressione residua e per un particolare range di carico.

Per valutare il comportame

indagare sul meccanica della frattura dei componenti saldati tenendo conto delle tensioni residue.

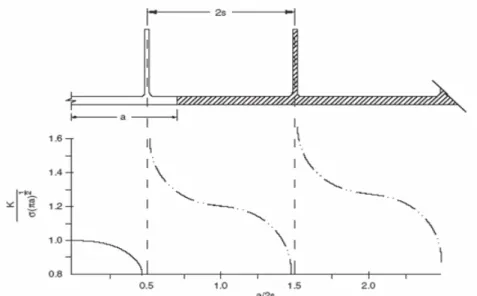

Il valore

della cricca, è dato dalla funzione di Green [6]:

2F a K = 2 2 tpl π a a - s ⋅ (1.1);

dove F è il valore della forza, a la semilunghezza della cricca, s la distanza dello stringer gazione in pannelli irrigiditi

integrale saldato, è sufficiente dalla sezione di mezzeria della baia e tpl lo spessore del pannello.

Thayamballi [7] studiò gli effetti delle tensioni residue sulla propa

saldati ed evidenziò un approccio analitico per calcolare la crescita a fatica della cricca. Approssimando la distribuzione di un campo di tensione residuo come una serie di forze concentrate agenti lungo il fronte della cricca, è possibile valutare il valore del fattore di concentrazione di tensione dovuto alle tensioni residue Kres integrando l’espressione di Green (1.1). Noto il valore del Kres, si può valutare il valore del coefficiente di concentrazione effettivo sommando al Kres il K dovuto al carico applicato[8].

Quindi, per valutare il corretto comportamento di un pannello

conoscere il valore del campo di tensione residuo che cambia al variare del processo di saldatura e della distanza tra gli irrigidimenti.

1.3 Approccio numerico

Nel presente lavoro sono stati utilizzati diversi codici di calcolo per simulare il comportamento del pannello irrigidito integrale. Poiché il coefficiente di concentrazione degli sforzi cambia al propagare del difetto, per caratterizzare il comportamento a fatica di una struttura è necessario effettuare un elevato numero di analisi per valutare il coefficiente di concentrazione degli sforzi per varie configurazioni di cricca.

Particolare attenzione è stata dedicata all’uso del codice Franc3D che sembra il più efficiente per la presente trattazione dal momento che permette di simulare la propagazione della cricca ed effettuare un re-meshing automatico. Tale possibilità riduce notevolmente il numero di configurazione da analizzare, in quanto, simulando il processo di propagazione, i valori del coefficiente di concentrazione degli sforzi vengono valutati automaticamente per ogni incremento.

A causa di problemi incontrati durante l’uso del codice Franc3D, legati all’impossibilità di far propagare la cricca oltre l’irrigidimento, è stato necessario effettuare ulteriori analisi con Afgrow. Questo programma include solo geometrie semplificate e quindi sono state necessarie ulteriori analisi agli elementi finiti per valutare il fattore correttivo geometrico e la flessione secondaria. Il fattore correttivo geometrico tiene conto del particolare campo di tensione dovuto alla presenza dell’irrigidimento, mentre il Kbending della flessione della struttura dovuta alla presenza d’eccentricità.

Le analisi agli elementi finiti hanno richiesto un considerevole tempo di calcolo in quanto è necessario effettuare un elevato numero di simulazioni per valutare i coefficienti correttivi relativi a diverse configurazioni del difetto.

Per analizzare il comportamento del pannello irrigidito integrale saldato laser, è stato eseguita un analisi termomeccanica. Per simulare il processo di saldatura è stato introdotto nel modello un campo di temperatura che riproducesse un campo di tensione residuo simile a quello dovuto al processo di saldatura.

1.4 Progetto “DaToN”

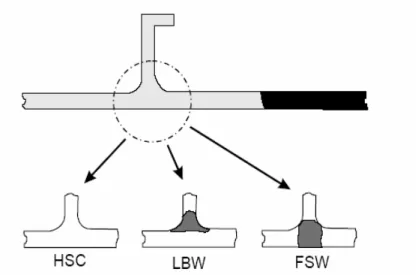

Il progetto “DaToN”, “Innovative Fatigue and Damage Tolerance Methods for the Application of New Structural Concepts”, è un progetto europeo realizzato in cooperazione alla “European Aeronautics Science Network” (EASN) ed in accordo con industrie aeronautiche ed enti di ricerca. Il presente progetto focalizza l’attenzione sui problemi più importanti che riguardano il disegno di strutture ottenute con metodi di produzione nuovi ed ad alte caratteristiche. Lo scopo principale è quello di valutare il comportamento a “Damage Tolerance” di strutture irrigidite integrali realizzate con le seguenti tecnologie innovative:

• “High Speed Machined” (HSM): si parte da un massello e, asportando tutto il materiale in eccesso con macchine ad alta velocità a controllo numerico, si realizza la configurazione desiderata.

• “Friction Stir Welding” (FSW): una tecnologia di saldatura in cui il calore necessario viene generato per attrito da un perno posto in rotazione ad alta velocità e posto a contatto dei due lembi da unire. Con tale processo si possono ottenere dei miglioramenti rispetto alle tecniche convenzionali poiché durante il processo il materiale non viene portato allo stato liquido ma si trova in uno stato plastico. Lo stato di tensione residuo che si ottiene è quindi di minore intensità.

• “Laser Beam Welding” (LBW): più simile ai tradizionali processi di saldatura in cui il calore viene generato da un fascio laser. Tale saldatura è caratterizzata da stretti cordoni, con effetti positivi sulla qualità del giunto, e da alte velocità di applicazione. I risultati ottenuti dimostrano che le tensioni residue in giunti saldati laser sono inferiori rispetto a quelli osservati tipicamente in altre giunzioni saldate a fusione.

Nella figura 1.5 vengono schematizzate le tre tecnologie di lavorazione la cui caratteristica generale è essenzialmente la stessa: si ottiene una struttura integrale.

Con la tecnologia della “Friction Stir Welding” e della “Laser Beam Welding” la struttura integrale si ottiene unendo più componenti con il processo di saldatura a differenza della tecnologia “High Speed Machined” con cui la struttura integrale ottenuta è costituita da un unico pezzo.

Figura 1.5 – Schematizzazione delle tecnologie innovative

C’è un notevole interesse da parte dell’industrie aeronautiche a sviluppare queste nuove tecnologie che sembrano offrire notevoli benefici dal punto dei vista dei tempi e dei costi di produzione: i tempi di realizzazione sono minori (10m/s per LBW e 10 dm3 di materiale asportato per minuto con HSM) e la presenza di un basso numero di parti comporta una riduzione dei costi di circa il 20-30 %. Il principale svantaggio delle strutture integrali è il comportamento a “Damage Tolerance” ed in particolare l’effettiva capacità di “crack arrest” dell’irrigidimento. Come si può osservare dalla figura 1.6, la struttura integrale irrigidita si comporta diversamente dalle strutture differenziate realizzate collegando l’irrigidimento allo skin tramite rivetti o adesivi.

Figura 1.6 – Capacità di “crack arrest”

integrally stiffened

differentially stiffened unstiffened

La struttura irrigidita differenziale, rappresentata in figura 1.6 con una linea tratto-punto, ferma la cricca in modo efficiente, mentre la struttura integrale, rappresentata con linea continua, comporta solo un rallentamento della propagazione per un breve numero di cicli

(nella figura 1.6 la linea tratteggiata mostra una tipica curva di propagazione per un pannello non irrigidito e l’area tratteggiata mostra la posizione dello stringer).

Il principale problema di questi nuovi progetti sarà quindi valutare la capacità a “Damage Tolerance” che costituisce l’aspetto guida per la progettazione di strutture aerospaziali innovative e per la sicurezza in volo dei velivoli.

Col presente progetto si è cercato di fornire le conoscenze ed i mezzi necessari per un approccio “Damage Tolerance” delle strutture irrigidite integrali realizzate con tecnologie innovative. Il comportamento delle nuove strutture non è sempre ben noto e questo ne limita l’applicazione. È importante, quindi, effettuare delle analisi per valutare i limiti di applicabilità delle strutture innovative e cercare di ottimizzare le configurazioni strutturali per fornire i margini di sicurezza sufficienti. La maggior parte degli esperimenti ed analisi effettuate finora per valutare la propagazione sono state effettuate solo su pannelli rivettati o incollati.

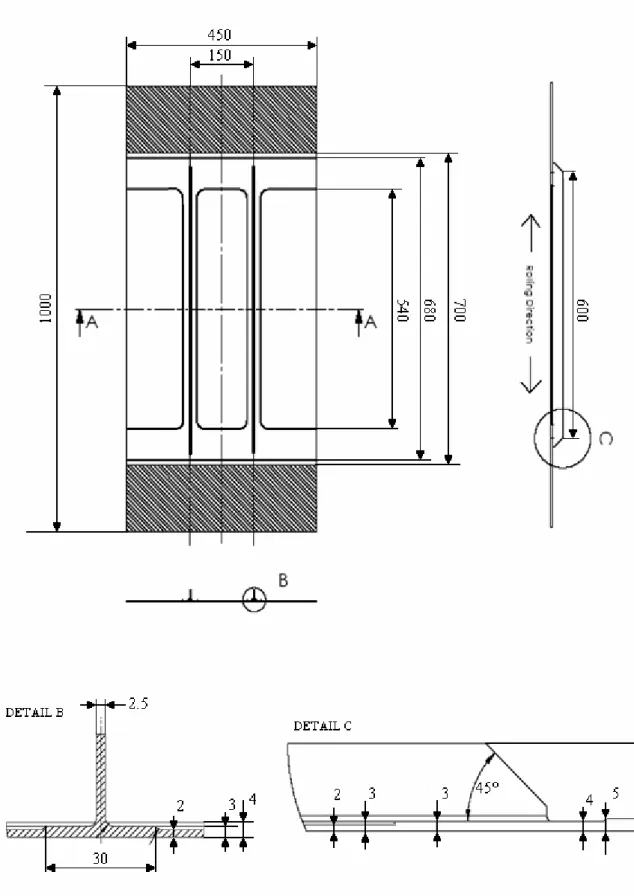

Il caso analizzato nel progetto “DaToN” è riferito ad un pannello irrigidito rappresentativo di una generale soluzione per fusoliere sottoposto ad un carico assiale sinusoidale ad ampiezza costante. Le strutture integrali sono state realizzate utilizzando diverse tecnologie e diversi materiali. Oltre a presentare i mezzi necessari alla valutazione del “Damage Tolerance” per le strutture integrali, si desidera evidenziare le caratteristiche comuni e le differenze in modo da poter individuare la struttura ottimizzata.

Si è deciso di analizzare in particolar modo la propagazione in prossimità dell’irrigidimento per valutare la capacità dell’irrigidimento integrale di rallentare la propagazione della cricca e di agire come un efficiente “crack stopper”.

Per questo scopo è stato realizzato un pannello con due irrigidimenti la cui geometria è riportata nelle figura 1.3.

Poiché la valutazione del “Damage Tolerance” per qualsiasi tipo di struttura è composta da un’analisi di “Fatigue Crack Growth” ed un’analisi di “Residual Strength”, il programma di prove per l’analisi del pannello “DaToN” prevede due test:

1. “Fatigue Crack Propagation”; 2. “Residual Static Strength”.

Figura 1.3 - Geometria del pannello “DaToN”

Nota: tutti i raggi di raccordo sono r = 2mm

clamping area

clamping area

1.5 Conclusioni

Dopo aver presentato i modelli teorici per la trattazione dei pannelli irrigiditi integrali e descritto l’approccio numerico, nei capitoli successivi verranno effettuate delle analisi per descrivere il comportamento a fatica del pannello integrale realizzato con le tecniche dell’“High Speed Machining” e del “Laser Beam welding”. Con codici di calcolo si cercherà di simulare il processo di propagazione nelle strutture integrali. Confrontando i risultati ottenuti con quelli relativi ad una lastra piana, si valuterà l’effetto dell’irrigidimento.

Al termine della fase analitica, saranno effettuate delle prove sperimentali di propagazione per valutare l’attendibilità dei risultati numerici ed ottenere ulteriori risultati sperimentali utili per comprendere appieno il fenomeno della propagazione in strutture irrigidite integrali.

Nel presente lavoro i test di propagazione saranno svolti soltanto su pannelli “High Speed Machined”; l’analisi sperimentale sui pannelli realizzati con le altre tecnologie verrà effettuata in lavori futuri.

Analizzando i risultati, si descriverà il comportamento a “Damage Tolerance” delle strutture integrali.