CAPITOLO 3: AFFINAMENTO STRUTTURALE PER

NUCLEAZIONE DI FERRITE INTRAGRANULARE IN

ACCIAI MICROLEGATI AL VANADIO

3.1 INTRODUZIONE

In precedenza si è visto che il metodo normalmente adottato per rafforzare gli acciai ferritici è quello basato sull’affinamento del grano, essendo il solo che permetta di migliorare la resistenza del materiale ottenendo nel contempo un miglioramento della tenacità.

La laminazione in controllo è sicuramente lo strumento più potente per affinare la microstruttura dell’acciaio. Nel caso di prodotti piani di grosso spessore, l’impiego di acciai microlegati prodotti mediante LC trova però un limite nel realizzare le necessarie deformazioni plastiche al cuore del pezzo. Per meglio controllare la trasformazione austenitico-ferritica, alla laminazione in controllo si associa in genere un raffreddamento accelerato del pezzo che permette di incrementare gli spessori dei prodotti capaci di caratteristiche altoresistenziali, ma anche in tal modo si presentano limiti di applicabilità.

Da studi recenti condotti presso il SIMR svedese [19][20] e da altri lavori riportati in letteratura [21-29], è stato evidenziato come precipitati di nitruri e carbonitruri di vanadio possono esibire un forte potenziale per la nucleazione ferritica intragranulare. Quando un acciaio contenente vanadio, il quale, risulta totalmente disciolto nell’austenite ad alta temperatura, viene laminato (o comunque mantenuto) nelle condizioni di temperatura corrispondenti alla massima precipitazione del (carbo)nitruri di questo elemento, si verificherà tale precipitazione all’interno della matrice austenitica.

Mantenendo il pezzo a queste condizioni di temperatura per un tempo sufficiente, tali precipitati si accresceranno, variando in tal modo il potenziale di nucleazione ferritica esistente all’interfaccia tra essi e l’austenite.

Sotto determinate condizioni, grazie alla variazione della forza motrice e dell’energia interfacciale necessarie perché avvenga la trasformazione austenitico-ferritica, oltre alla usuale nucleazione di grani ferritici sui bordi di grano e sottograno dell’austenite potrebbero formarsi dei piccoli grani di ferrite anche a partire dalle particelle che agiscono da nucleanti.

L’ottenimento di una fine microstruttura ferritica finale dipenderà a questo punto, dalle dimensioni delle particelle di precipitato che fanno da germi di nucleazione eterogenea, e probabilmente anche dalle velocità di attraversamento del campo intercritico.

3.2 NUCLEAZIONE DI FERRITE INTRAGRANULARE

Lo scopo di tutti i trattamenti termo-meccanici degli acciai microlegati è quello di ottimizzare le caratteristiche meccaniche del materiale controllandone la microstruttura ferritico-perlitica risultante, risulta importante analizzare la relazione intercorrente tra la struttura finale dell’austenite e quella ferritico-perlitica che da essa si forma durante il raffreddamento dopo laminazione finale. La trasformazione dell’austenite in ferrite poligonale e in altri prodotti avviene secondo un processo di nucleazione e accrescimento, che si attiva termicamente [2][30-33].

Essendo il grado di sottoraffreddamento del sistema la forza motrice per la nucleazione di ferrite si distinguono due casi:

1. Caso in cui il materiale è raffreddato lentamente, in tal caso si ha una bassa velocità di nucleazione, e risulteranno attivati solo pochi siti preferenziali di nucleazione, quali i bordi e gli spigoli dei grani austenitici.

2. Caso in cui il materiale è raffreddato velocemente, e le temperature risulteranno minori favorendo la nucleazione anche su quei siti normalmente inattivi, quali le facce dei grani austenitici, con formazione quindi di una struttura ferritica più fine. Altro elemento che contribuisce alla velocità di nucleazione di nuovi grani ferritici è la deformazione plastica accumulata all’interno dei grani austenitici. Infatti, poiché la deformazione plastica comporta l’aumento dell’area volumetrica dei bordi di grano e anche la possibilità di attivare siti di nucleazione preferenziale sulle bande di deformazione all’interno dei grani, all’aumentare di tale deformazione aumenterà anche la velocità di nucleazione.

Una nuova tecnica di affinamento del grano negli acciai HSLA è data dalla nucleazione di ferrite su inclusioni o precipitati all’interno dei grani austenitici. Una prima applicazione di questo metodo si è avuta nel miglioramento della tenacità degli acciai con problemi di zone termicamente alterate vicino alle saldature. Generalmente la nucleazione intragranulare di ferrite è accoppiata alla laminazione in controllo degli acciai microlegati.

Per fare uso di questa nuova tecnica di affinamento del grano ferritico è necessario capire il meccanismo attraverso il quale le fasi secondarie promuovono la nucleazione della ferrite. Si considerano i fattori promotori [32]:

• Formazione di zone nell’acciaio aventi basso tenore di soluto: questo è il meccanismo accreditato nel caso di precipitati di solfuro di manganese, che si formano nel fuso o durante la solidificazione, impoverendo del soluto la matrice circostante, con conseguente innalzamento della temperatura di trasformazione, per sfavorire l’ulteriore impoverimento che ne deriverebbe. Anche nel caso dei (carbo)nitruri degli elementi di lega, ci si attende lo stesso comportamento, infatti, benché tali composti siano dei forti stabilizzatori di ferrite, essi ne incrementano la temperatura di formazione anche a 10-20˚C (nel caso le zone circostanti siano

private completamente degli elementi di lega ). Purtroppo l’osservazione di queste zone impoverite è molto difficile, a causa della scarsa concentrazione di tali precipitati.

• Energia interfacciale delle inclusioni e dei precipitati: essa si compone di un contributo chimico dovuto ad eventuali legami chimici tra particella e matrice, ma soprattutto dell’energia dovuta al disorientamento reticolare tra le due fasi. La componente chimica è in genere trascurabile rispetto a quella strutturale, la quale risulta favorevole quanto più è bassa nei confronti della ferrite: sotto questo punto di vista il nitruro di vanadio è dunque il composto più efficiente.

• Energia di formazione dovuta a variazione nella contrazione termica: in una matrice elastica isotropia, contenente un precipitato perfettamente sferico, si instaurerebbe uno stato tensionale isotropo, accompagnato da un campo di deformazione omogenea all’interno del precipitato stesso. In realtà, la fase secondaria è sempre poligonale e ciò porta ad una concentrazione degli sforzi sui bordi e sugli angoli presenti nei grani della matrice. Questa energia viene inoltre aumentata dal grado di incoerenza matrice-precipitato e dalle dislocazioni vicino alla superficie dell’inclusione, dovute alla plasticizzazione del materiale.

• Perdita di sovrassaturazione dovuta alla formazione di ferrite intergranulare: la formazione di ferrite intragranulare risulta favorita quanto più è limitata quella sui bordi di grano. Probabilmente ciò è dovuto al fatto che la matrice, se avviene la nucleazione intergranulare, perde la sovrassaturazione e quindi la tendenza a formare cristalli di ferro α anche all’interno del grano.

3.3 PRECIPITATI DI VANADIO

Secondo la teoria classica di nucleazione di una fase cristallina i fattori chiave che controllano tale fenomeno sono:

• L’esistenza di una forza motrice.

• L’elevata diffusività degli atomi di carbone nell’austenite. • La riduzione dell’energia interfacciale nucleo-matrice.

Come sappiamo la trasformazione austenite-ferrite avviene per nucleazione eterogenea con successivo accrescimento dei grani cristallini, maggiore sarà il numero di siti di nucleazione più tale trasformazione risulterà favorita, e sarà determinante avere un’elevata velocità di nucleazione (per sito attivo) rispetto a quella di accrescimento. La potenziale capacità di una particella a fare da germe per la nucleazione di ferrite è determinabile a partire dalla coerenza tra le strutture cristalline della matrice ferritica e dell’inclusione, tale teoria cristallografica è indicata come “misfit theory”.

I composti che mostrano la più alta tendenza a fare da siti di nucleazione per la ferrite, formando precipitati coerenti con essa, sono: TiN, VN, TiC, VC; conclusioni delle ricerche svolte da Kimura et al. [21], i cui risultati sono qui di seguito riportati (fig.3.1).

Fig.3.1: Variazione di energia interfacciale in funzione della forza motrice per

nucleazione ferritica su varie inclusioni ( x indica quest’ ultime ).

I carbonitruri di vanadio presentano un alto prodotto di solubilità nei confronti dell’austenite, diventando molto solubili in essa e ciò ne determina una bassa temperatura di precipitazione. Durante la laminazione in controllo il vanadio non esercita nessuna azione di resistenza alla ricristallizzazione del grano austenitico; però i nitruri e i carbonitruri di vanadio che sono precipitati nell’austenite, al termine del trattamento termomeccanico, sembrano essere capaci di dar luogo alla nucleazione di grani ferritici.

3.3.1 RELAZIONI DI ORIENTAMENTO

Sono state individuate delle relazioni di orientamento tra le particelle di nitruro di vanadio e la ferrite intragranulare che le circonda, relazioni del tipo di Baker-Nutting (B-N) [34 ].

[011]α // [010]VN, [011] α // [001]VN e (100) α // (100)VN

Nella figura 3.2 viene evidenziata l’energia di interfaccia “R”, come funzione del rapporto tra i parametri reticolari L.P.R. Rispetto alla relazione B-N, l’energia interfacciale tra ferrite e VN è bassa, ciò porta il ferroα a nucleare facilmente attorno al VN, e la lamina si accrescerà mantenendosi coerente con quest’ultimo.

Si evince, sulla base di dati di letteratura [28,29,35-38], che il fattore principale affinché si formi della ferrite intragranulare è la presenza di precipitati coerenti, all’interno della matrice austenitica, a basso contenuto energetico, all’interfaccia con la ferrite. E’ stato dimostrato che la ferrite può nucleare sui nitruri di vanadio, con una relazione di orientamento tra le due fasi del tipo B-N. Come si vede dalla figura 3.3 [26], in un caso osservato, il VN precipita su un inclusione di MnS.

Fig.3.2: Energia interfacciale relativa Fig3.3: Micrografia TEM chemostra In funzione del rapporto tra i parametri la ferrite intragranulare nucleata da un reticolari(L.P.R.), secondo le relazioni VN in acciaio 0.25%C, -1.52%Mn ,.

di orientamento di Baker-Nutting e -0.053%S,-0.13%V,-0.021%N,sottoposto Kurdjomow-Sachs. a quenching dai 650˚C.

3.3.2 ASPETTI CINETICI

Come già detto in precedenza il vanadio, assieme al titanio e al niobio, è uno degli elementi tipici degli acciai microlegati, e ciò che accomuna questi elementi è la loro affinità con gli atomi di carbonio ed azoto, con formazione di composti semplici (carburi e nitruri) o complessi ( carbonitruri). Le proprietà più importanti del vanadio, in relazione a quelle del niobio e del titanio sono:

• La solubilità del V(C, N) è la più elevata, ciò è particolarmente evidente ad alte temperature, ed implica che la temperatura di soluzione dei carbo(nitruri) di vanadio sia più bassa e che, ad una data temperatura, la quantità di vanadio disciolto sia maggiore rispetto agli altri due elementi.

• Il prodotto di solubilità del VN è circa due volte più grande del VC, caratteristica comune al Ti e opposta al Nb. L’azoto quindi gioca un ruolo decisivo negli acciai microlegati al vanadio.

Il vanadio permane in soluzione, quando il materiale si trova nelle fasi a temperature maggiori della laminazione finale, in tal modo si generano delle condizioni favorevoli

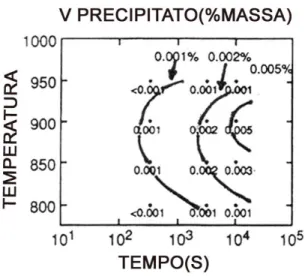

alla sua precipitazione nell’austenite prima che questa inizi a trasformarsi in ferrite [39]. Aumentare il contenuto di azoto dell’acciaio assicura che precipitino anche i carbonitruri. La precipitazione dei nitruri, favorita dalla deformazione subita dal materiale, non va ovviamente considerata ai fini del contributo al rafforzamento dovuto all’indurimento per dispersione. Dagli studi condotti da Ohmori ed altri [24], è stato ricavato il diagramma precipitazione–temperatura-tempo mostrato nella figura 3.4. La precipitazione del nitruro di vanadio nell’austenite indeformata è lenta: dopo una permanenza di 1hr a 850˚C, meno del 10% della quantità di equilibrio del vanadio precipitabile a tale temperatura, si ritrova come nitruro. Si ritiene che la massima velocità di precipitazione del VN si abbia tra 875 e 900˚C. La deformazione plastica dell’austenite aumenta fortemente la precipitazione dei nitruri.

Medina e Quispe [40] hanno recentemente determinato i diagrammi Ricristallizzazione-Precipitazione–Tempo-Temperatura, figura 3.5, si noti che rispetto al caso della struttura austenitica indeformata, la velocità di precipitazione è di circa 5˚C/s, e diminuiscono sia i tempi che le temperature della trasformazione.

Fig. 3.4: Acciaio0.14%C-0.15%Mn-0.007%S-0.06%V-0.009%N: diagramma Precipitazione-Tempo-Temperatura.

Fig.3.5: Precipitazione di VN indotta dalla deformazione.

Non esistono molti dati in letteratura riguardanti l’effetto del vanadio sulla transizione da ferroγ a ferroα. Sono state condotte poche ricerche per capire l’influenza del vanadio, specialmente in combinazione con l’azoto, sulla cinetica della trasformazione di fase da austenite in ferrite. La maggior parte delle pubblicazioni non considerano un contenuto di vanadio tra 0.04 e 0.15% significativamente influente sulla trasformazione dell’austenite in ferrite. Appare difficile da chiarirsi soprattutto l’interazione tra azoto e vanadio. L’osservazione microstrutturale suggerisce che la combinazione dei due elementi aumenti la formazione di ferrite proeutettoide [20].

Se l’azoto, da solo nella soluzione solida, influenzasse la microstruttura del grano ci si dovrebbe aspettare una diminuzione della ferrite nucleata sul bordo di grano, poiché un maggior contenuto di N stabilizzerebbe l’austenite e ciò porterebbe ad una minore

temperatura di trasformazione durante il raffreddamento. Secondo Qui e Nagumo [41], mantenere l’acciaio a 900˚C per 30 minuti diminuisce sensibilmente il tempo di inizio trasformazione per acciai al 0.24% C- N- V, vedi figura 3.6.

Fig.3.6: Effetto del mantenimento a 900 ˚C per 30 minuti sul tempo di inizio di trasformazione ITT per acciai microlegati al V.

D’altra parte il risultato di Ohmori e altri [24], come si vede in figura 3.7, per acciai al 0.14%C-N-V suggerisce che un prolungato mantenimento (3000secondi) a 900˚C ritardi il tempo di trasformazione, specialmente a 700˚C. Qui e Nagumo [42] hanno anche analizzato l’effetto dell’azoto sulla cinetica della crescita della ferrite intragranulare negli acciai microlegati al V, figura 3.8. Essi hanno verificato che la trasformazione di ferrite allotriomorfica intragranulare inizia prima per acciai ad alto N rispetto ad acciai a basso N, ma la velocità di crescita di ferrite è ritardata ad alti livelli di azoto. Essi suggeriscono che il ritardo nella crescita di ferrite intragranulare negli acciai al V-N aumenta di ferrite intragranulare.

Fig.3.7: Effetto del VN precipitato sulla frazione trasformata a 650˚C

e 700˚C per acciai 0.14%C-0.06%V-0.009%N.

Fig.3.8: Cinetica della trasformazione isotermica di acciai a 0.24%C con: 0.13%N( acciaio A) e 0.13%V- 0.0009% N ( acciaio B), (0.049%S).(a) tempo di inizio trasformazione dopo l’austenitizzazione a 1300˚C, (b) cinetica della trasformazione a 600˚C, (c) grafico di Avrami per la frazione trasformata a600˚C.

Acciaio A: 0.24 -0.31%Si-1.49% Mn- 0.049%S-0.31%Cr-0.13%V-0.021%N Acciaio B: 0.26%C-0.28%Si-1.52%Mn-0.056%S-0.30%Cr-0.13%V-0.0009%N

Nella figura 3.9 è rappresentato il diagramma di un raffreddamento continuo per acciai al 1.5%Mn e 2.3%Mn. Si può vedere che le lamelle di ferrite intragranulare (IFP) si formano a temperatura più bassa e velocità di raffreddamento più alte in confronto con la ferrite allotrimorfica (FA), ferrite intragranulare idiomorfica (FI) e perlite (P). FA, FI e P hanno tutti una forma approssimativamente equiassica. Si può anche notare che la curva di trasformazione per acciai al 2.3% Mn è spostata verso tempi di trasformazione più lunghi. Questo significa che è possibile ottenere una microstruttura a lamelle di ferrite intragranulare persino a basse velocità di raffreddameno e per alti contenuti di Mn.

Fig.3.9: Diagramma CCT di acciai V-N con 1.5% Mn e 2.3%Mn.

3.3.3 EFFETTO DEL VANADIO SULLA FORMAZIONE DI

FERRITE INTER ED INTRAGRANULARE

Come già detto i vertici e gli spigoli dei grani sono i siti più favorevoli per la nucleazione di ferrite. La segregazione degli elementi di lega e la precipitazione sul bordo di grano austenitico possono aumentare o diminuire il potenziale di nucleazione

per la ferrite. In accordo con Ohmori e altri [24] la precipitazione di VN sul bordo del grano austenitico è preferita rispetto a quella all’interno del grano e incrementa la densità numerica della ferrite sul bordo di grano. Il potenziale della nucleazione ferritica dei precipitati di VN è elevato anche per temperature di trasformazione sopra i 700 ˚C.

In figura 3.10 si evidenzia l’effetto della presenza di germi cristallini di VN sul numero dei grani ferritici e sulla densità della ferrite sul bordo di grano. Si può notare che il mantenimento isotermico a 900˚C, che ha causato la precipitazione di VN nell’austenite, aumenta il numero totale di grani ferritici di circa due volte, dopo la trasformazione a 700˚C. Questo incremento è causato, in parte, da un aumento di nucleazione intragranulare su particelle di VN. In accordo con Ohmori e altri [24] i precipitati di VN all’interno del grano austenitico sono meno efficienti per la nucleazione intragranulare di ferrite di quelli sul bordo di grano.

Fig.3.10: Effetti della precipitazione di VN su (a) numero grani ferritici (b) densità dei bordi di grano ferritici e (c) velocità di nucleazione dei grani ferritici per acciai 0.14%C -0.3%Si -1.47%Mn-0.007%S-0.17%Al-0.06%V-0.009%N.

Il calcolo basato sulla classica teoria della nucleazione mostra che l’energia di attivazione dei precipitati di VN per la formazione di un nucleo critico di ferrite è 1/5 minore di quello nel caso senza precipitato [24]. L’andamento con la temperatura della velocità di nucleazione della ferrite ai bordi di grano di un acciaio microlegato al vanadio (Jp) è confrontata in figura 3.10 (c) con quella di un acciaio senza vanadio( Jgb ). Si può vedere come le particelle di VN precipitate sui bordi di grano austenitico incrementino la temperatura di inizio nucleazione di circa 50˚C e siano specialmente attive come siti di nucleazione tra 700-750˚C.

Qui e Nagumo [38] hanno mostrato, come si vede in figura 3.11, che il numero dei grani di ferrite intergranulare per unità di superficie decresce con l’aumento della temperatura di austenizzazione. Essi suggerirono che la diminuzione della velocità di nucleazione della ferrite intragranulare, associata con una maggiore temperatura di austenitizzazione, sia parzialmente dovuta alla struttura del bordo di grano e non soltanto alla diminuzione dei siti di nucleazione, associata con l’accrescimento del grano. Essi hanno inoltre concluso che per la nucleazione di ferrite intragranulare è necessaria un’alta temperatura di austenitizzazione.

Fig.3.11: Aumento della velocità di enucleazione della ferrite intergranulare durante una trasformazione isotermica

L’ effetto del V per la formazione di ferrite intragranulare è stato analizzato dettagliatamente [21,29,22]. La relazione tra la dimensione del grano austenitico e il risultante grano ferritico negli acciai microlegati al V e Nb è mostrata in figura 3.12. Questi acciai mostrano un alto numero di grani ferritici a parità di numero di grani austenitici, figura 3.12(a). Questo incremento è causato dalla formazione di ferrite intragranulare in questo tipo di acciai, poiché la densità di ferrite al bordo di grano era simile in entrambi i casi, figura 3.12 ( b). Il numero dei grani di ferrite intragranulare è mostrato in figura 3.12 (c). Questa figura conferma che l’affinamento del grano austenitico diminuisce la frequenza dei grani ferritici intragranulari.

Fig.3.12: Effetto della composizione chimica e della dimensione dei grani austenitici su (a) densità numerica di grani ferritici, (b) ferrite ai bordi di grano e (c) ferrite intragranulare.Raffreddati ad una velocità di 0.1˚C/s da 950˚C fino alla temperatura ambiente.

Acciaio al V: 0.13%C- 1.35%Mn – 0.006%S – 0.030%Al -0.066% V – 0.009%N Acciaio al Nb: 0.13%C -1.37%Mn -0.004%S -0.028%Al -0.03%V -0.0026%N

La figura 3.13 mostra la variazione della frequenza dei grani ferritici durante la trasformazione isoterma a 700˚C e 650˚C per acciai al VN e al Nb [22]. Risulta evidente che la tendenza alla nucleazione ferritica intragranulare negli acciai al VN sia superiore a quella di acciai al Nb. Si vede anche in figura 3.14 il numero di grani di ferrite intragranulare per unità di superficie negli acciai microlegati al V e al Nb [29] in funzione della temperatura di raffreddamento. E’ stato suggerito che la precipitazione

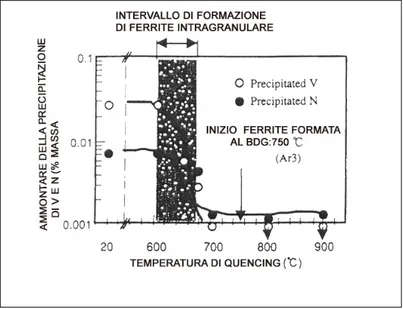

di VN causi cambiamenti localizzati, sia all’energia superficiale che alla forza motrice per la nucleazione ferritica e possa portare alla formazione di fini grani di ferrite sulle particelle. L’intervallo ottimale di temperatura per la formazione di ferrite intragranulare per acciai microlegati al V con 0.13% C stimato da Kimura e altri [21] è

mostrato in figura 3.15 insieme con la precipitazione di V.

Fig 3.13: Densità numerica dei grani ferritici durante Fig3.14: Numero di grani di ferrite una trasformazione isoterma a 700˚Ce 650˚Cin acciai intragranulare per unità di superficie

microlegati al Nb e V. negli acciai HSLA al Nb e al V.

Fig 3.15: Intervallo di temperatura per la formazione di ferrite intragranulare in acciaio al 0.13%C -0.45%Si -1.35%Mn -0.006%S-0.030%Al -0.07%V -0.009% N.

La trasformazione ferritica inizia ai bordi del grano austenitico quando la temperatura scende al di sotto dei 750˚C. La formazione della ferrite ai bordi di grano è seguita dalla precipitazione di VN nell’austenite. Si è osservato che la formazione di ferrite su precipitazione di VN inizia sotto i 700˚C è completa a 600˚C. L’accrescimento delle particelle di VN induce la nucleazione di ferrite dentro il grano austenitico. Il risultato di questo processo, aumentando il numero totale dei grani ferritici conduce evidentemente un affinamento del grano.

3.3.3 EFFETTI DEGLI ALTRI ELEMENTI

Effetto dello zolfo: i risultati sperimentali indicano che la formazione di ferrite intragranulare in acciai al V è promossa dall’aumento del numero di particelle di solfuro di manganese [23,43,44]. Matsushima [43] ha messo in evidenza che lo zolfo migliora la tenacità degli acciai microlegati al V alto-resistenti ad alta tenacità, figura 3.16 e 3.17. Un aumento nel contenuto di zolfo aumenta il numero di inclusioni di MnS, le quali aumentano a loro volta il numero di particelle di VN che producono nucleazione di ferrite intragranulare. E’ stato mostrato che i nitruri di vanadio precipitano su solfuri di manganese durante il raffreddamento all’interno della regione austenitica.

Fig.3.16: Effetto del contenuto di zolfo sulla temperatura esulla microstruttura di acciai al 0.23%C- 0.24%Si-1.52%Mn -0.12%V-N

Fig.3.17: Effetto del contenuto di zolfo sull’energia di impatto assorbita a -50 ˚C e 20˚C.

Effetto dell’alluminio: l’effetto del MnS è aumentato dall’uso di appropriati elementi deossidanti, come si vede nelle figure 3.18 e 3.19. Viene mostrato che l’alluminio ha un forte effetto sulle dimensioni e sulla densità delle particelle di MnS. La dimensione più piccola e il numero più elevato di MnS è stato ottenuto con 0.02% Al figura 3.19 (a). Questo aumento del numero di particelle più fini di MnS coincide con un significativo affinamento della ferrite negli acciai microlegati al V.

Fig.3.19: Effetto dell’alluminio sul numero e sulla dimensione delle particelle di MnS (a) e sulla microstruttura in acciai microlegati al V (b).

Effetto del boro: Yamamoto et al. [25] hanno dimostrato che l’aggiunta di B sopprime la nucleazione della ferrite sui bordi di grano ed è efficace sull’affinamento delle dimensioni finali del grano ferritico. Appare che il B non è stato segregato alla superficie delle inclusioni e non influenza la nucleazione di ferrite all’interfaccia inclusione/austenite.

3.4 LAMINAZIONE CON NUCLEAZIONE INTRAGRANULARE DI

FERRITE

Per i prodotti spessi è stato proposto un processo di laminazione ottimale che consiste nell’effettuare dopo la laminazione al finitore un lento raffreddamento nel campo di temperature della massima precipitazione di VN/V(C, N), seguito da un raffredddamento accelerato fino alla temperatura ambiente, vedi figura 3.20. Questo permette lo sviluppo di una precipitazione di composti che possono nucleare nuovi grani ferritici. Il raffreddamento finale può essere condotto in aria, ma l’aumento della

velocità di raffreddamento comporterà una microstruttura sempre più fine. Nel processo di laminazione con nucleazione di ferrite intragranulare, l’affinamento del grano ferritico è collegato direttamente con il numero di particelle che possono essere ottenute da una precipitazione controllata dei VN/V(C, N). Si ricorda che la solubilità del V nell’austenite è fortemente influenzata dalla temperatura e dal contenuto di azoto, ecco perché il meccanismo di indurimento sarà regolato dal raffreddamento al termine della laminazione.

Fig3.20: Illustrazione schematica di un TMCP(processo termomeccanico in controllo)per profilati pesanti, utilizzando la nucleazione intragranulare di ferrite.

Dall’applicazione di questo nuovo metodo, appena descritto, ad acciai a medio tenore di carbonio si sono ottenuti ottimi risultati in termini di rafforzamento e tenacità, vedi figura 3.21 [22,45,46].

Fig.3.21: Miglioramento della resistenza allo snervamento e tenacità

degli acciai microlegati al vanadio per affinamento del grano per nucleazione di ferrite intragranulare,