CAPITOLO 4

Descrizione dell’impianto

4.1 Notizie generali

L’installazione in esame rientra in un progetto più ampio che ha previsto la sperimentazione di un autobus per il trasporto pubblico alimentato a idrogeno nella città di Torino. Oggetto dell’analisi in corso è l’installazione della stazione di rifornimento che produce, comprime ed alimenta idrogeno all’autobus partendo da energia elettrica. L’impianto è stato progettato per erogare fino ad una portata nominale di 40Nm3/h di idrogeno a 200 bar per il rifornimento di autobus alimentati con idrogeno gassoso compresso attualmente in fase di omologazione per la circolazione su strada.

Viene utilizzata acqua come fluido di processo, la quale, dopo la demineralizzazione, viene dissociata elettroliticamente in idrogeno ed ossigeno. L’idrogeno prodotto, dopo un preventivo processo di purificazione, viene compresso e quindi utilizzato per il rifornimento di autobus. La sezione di compressione e gli impianti posti a valle sono stati progettati per poter operare fino ad una pressione di 300 bar. All’interno dell’impianto stesso è stata riservata un’area allo stazionamento eventuale di un carro bombolaio di idrogeno al fine di garantire il caricamento dell’autobus in caso di fermata temporanea dell’impianto.

4.2 Descrizione del processo

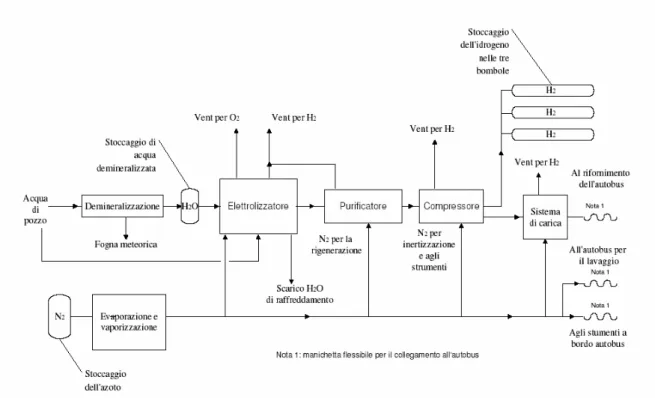

In Figura 4.1 è rappresentato uno schema semplificato dell’impianto: non sono riportati maggiori dettagli per motivi di riservatezza.

Il processo è composto dalle seguenti fasi:

1) Demineralizzazione dell’acqua e stoccaggio dell’acqua demineralizzata 2) Elettrolizzatore con un gruppo di essicazione e purificazione a valle

3) Compressore

4) Stoccaggio dell’idrogeno ad alta pressione in tre bombole 5) Skid di controllo preposto al caricamento

6) Deposito e vaporizzazione azoto liquido

7) Alimentazione di emergenza di idrogeno compresso da carro bombolaio

Figura 4.1: Schema semplificato della stazione di rifornimento idrogeno

Segue una breve descrizione di ogni fase:

1) Demineralizzazione dell’acqua e stoccaggio dell’acqua demineralizzata: l’acqua di processo viene alimentata al demineralizzatore ad osmosi inversa ed a scambio ionico, dove è depurata dai sali disciolti, in modo da ottenere le caratteristiche idonee all’alimentazione del generatore di idrogeno. La qualità dell’acqua demineralizzata è costantemente misurata attraverso la misura della sua conducibilità elettrica. L’acqua è quindi stoccata nel serbatoio acqua demineralizzata con capacità di 500 litri.

Il demineralizzatore è alimentato con una portata nominale d’acqua di 180 l/h , dai quali si ottiene una portata d’acqua demineralizzata di 60 l/h, mentre il residuo viene scaricato. Un controllo di livello nel serbatoio di stoccaggio comanda automaticamente il funzionamento del demineralizzatore.

2) Generazione dell’idrogeno (Elettrolizzatore): il generatore d’idrogeno produce idrogeno gassoso, mediante dissociazione elettrolitica dell’acqua, alla pressione di 4 bar, a temperatura ambiente e con una portata variabile da 8 a 40 Nm3/h.

L’impianto di generazione idrogeno è composto da: dissociatore, trasformatore

elettrico, un’unità di controllo. La produzione idrogeno avviene con quattro celle

elettrolitiche posizionate in parallelo, alla temperatura di circa 50°C. Le celle sono riempite da una soluzione elettrolitica al 18%p di idrossido di sodio in acqua demineralizzata. L’idrogeno e l’ossigeno prodotti sono mandati a dei separatori di fase per eliminare la soluzione elettrolitica (poi recuperata e reintegrata da acqua demineralizzata) e i separatori sono raffreddati in testa per migliorare l’efficienza della separazione. A valle dei separatori i gas sono equilibrati in pressione.

Un’apposita alimentazione di azoto gassoso consente il lavaggio e l’inertizzazione dei circuiti interni dell’idrogeno in caso di manutenzione o di messa in servizio ad impianto nuovo.

L’alimentazione elettrica delle quattro celle è assicurata dal trasformatore e dall’unità di controllo. La corrente alternata in uscita dal trasformatore è raddrizzata e regolata automaticamente in potenza dall’unità di controllo

L’unità di controllo dispone di un PLC per tutte le funzioni di controllo e comando del dissociatore.

3) Purificazione dell’idrogeno: l’idrogeno prodotto dal generatore viene inviato al purificatore che si compone di tre stadi: prefiltrazione, depurazione dall’ossigeno,

essicazione. L’idrogeno proveniente dal generatore viene filtrato dalle impurezze

nei filtri a carboni attivi posrti in serie, successivamente è sottoposto a un processo di deossigenazione catalitica in presenza di un catalizzatore dove si trasforma

l’ossigeno inquinante in acqua; per questo il gas in uscita dal deoxo viene prima raffreddato alla temperatura ambiente in uno scambiatore ad aria, e poi sottoposto a separazione dall’acqua di condensazione. Depurato dall’ossigeno, l’idrogeno passa quindi alla depurazione dall’acqua, basata sul processo di adsorbimento dell’acqua con allumina attivata. La rigenerazione dell’allumina avviene mediante una corrente di azoto secco e con riscaldamento.

All’uscita del purificatore l’idrogeno ha un contenuto di ossigeno inferiore a 5 ppm e un contenuto di acqua inferiore a 2,55 ppm, equivalente a un dew point inferiore a -70°C.

L’idrogeno, con portata massima di 40 Nm3/h, alla pressione di 3,4 ÷ 4 bar (notare che la pressione non è costante all’ingresso compressore e quindi la PCV 501 è essenziale) e a temperatura ambiente, è inviato alla successiva fase di compressione.

L’impianto di purificazione ha un quadro elettrico di controllo e comando con PLC a bordo skid.

4) Compressione dell’idrogeno: l’idrogeno purificato è compresso fino a 280 bar mediante un compressore di tipo alternativo a tre pistoni e tre stadi, azionato da motore elettrico, facente partesi uno skid di compressione completo.

L’idrogeno in entrata è filtrato, regolato in pressione a 0,7 ÷ 4 bar mediante il regolatore dell’alimentazione PRV 500 ed ingresso nel serbatoio d’aspirazione ST500, da cui è aspirato dal primo stadio di compressione. In uscita dal primo stadio l’idrogeno è raffreddato mediante uno scambiatore ad aria, quindi passa nel secondo e terzo stadio di compressione, entrambi seguiti da scambiatori di raffreddamento ad aria. L’idrogeno in uscita è nuovamente filtrato ed inviato al deposito di idrogeno compresso D-02A/B/C e al sistema di carica autobus.

I tre stadi di compressione sono protetti a valle da valvole di sicurezza PSV501, PSV502, PSV503 con scariico convogliato per lo sfiato a distanza in atmosfera. Inoltre sono presenti degli allarmi di alta pressione in ogni stadio più un ulteriore allarme di altissima pressione finale e temperatura finale al terzo stadio che convogliano il segnale ad un sistema PLC.

Un’apposita alimentazione di azoto gassoso consente il lavaggio e l’inertizzazione dei circuiti interni dell’idrogeno in caso di manutenzione o di messa in servizio ad impianto nuovo. Inoltre viene utilizzato per il sistema di controllo per gli attuatori per scongiurare il contatto tra idrogeno e ossigeno che potrebbe provocare esplosioni.

Il compressore è assemblato su uno skid dotato di un cofano esterno di protezione e di insonorizzazione: il livello di rumore a 1 m è di 75 dB (A) ±3.

Per l’avviamento e la sosta il compressore dispone di un sistema automatico di scarico e di by-pass, con recupero di gas mediante il serbatoio di recupero ST501. L’arresto del compressore è automatico per valori di pressione inferiori a 0,4 bar e superiori a 280 bar (notare che la PSV503 interviene a pressioni superiori a 300 bar come ultima salvaguardia del compressore).

L’impianto di compressione (gruppo surpressore) ha un quadro elettrico di controllo e comando con PLC; inoltre per le sequenze di shutdown ho l’intervento del PLC e relay logici.

Il P&I del gruppo surpressore è disegnato nell’allegato riservato A: per ragioni di riservatezza mi sono manlevato di disegnare alcuni dispositivi che esulano dalla trattazione di sicurezza. La sintassi di Idda necessita di informazioni dettagliate dell’impianto. Tali informazioni sono di difficile consultazione e quindi mi è stato possibile ottenere solo quelle del gruppo surpressore. Comunque questo mi ha permesso di ottenere notevoli informazioni riguardo la sicurezza dei processi presi in considerazione.

5) Stoccaggio (deposito dell’idrogeno compresso nei serbatoi di polmonazione): l’idrogeno in uscita dal compressore viene mandato a tre bombole d’accumulo D-02A/B/C che consentono un esercizio regolare della produzione e della compressione, indipendentemente dalla discontinuità del rifornimento degli autobus o da una minor capacità produttiva.

In assenza di autobus da rifornire, le bombole accumulano idrogeno mentre durante il rifornimento erogano idrogeno integrando la portata del compressore in funzione della portata richiesta dalla carica.

6) Rifornimento dell’autobus (dispenser): l’idrogeno proveniente dal compressore-stoccaggio, alimenta il sistema di carica autobus, che ne controlla automaticamente il flusso sia come intercettazione che come regolazione di portata. L’idrogeno in uscita alimenta l’autobus attraverso una tubazione flessibile di rifornimento, quando la pressione in uscita raggiunge il valore di 200 bar, il rifornimento è arrestato automaticamente.

Il sistema di carica comprende inoltre un circuito di azoto gassoso utilizzato per inertizzazioni e come fluido strumentale; questo azoto è utilizzato sia dal sistema stesso che dall’autobus, alimentato attraverso una tubazione flessibile che ne controlla lo sfiato. Tutti gli sfiati con idrogeno del sistema di carica sono calettati e convogliati in luogo sicuro.

Il sistema di carica ha un quadro elettrico di contrlo e comando con PLC.

7) Deposito a vaporizzazione di azoto liquido: l’azoto viene rifornito tramite autocisterna in un serbatoio di stoccaggio da cui viene prelevato per essere gasificato da un vaporizzatore. La pressione nel serbatoio di stoccaggio è prossima a quella della rete per garantire l’immediata erogazione della frazione di prodotto liquido vaporizzato corrispondente alla quantità di gas richiesta dall’utente.

La capacità utile del serbatoio è uguale o inferiore a 5000 litri pari a 4120 kg di azoto liquefatto a pressione atmosferica

8) Alimentazione di emergenza di idrogeno compresso da carro bombolaio: in caso di impossibiltà di generare, purificare e comprimere idrogeno, è previsto di poter alimentare il sistema di carica mediante carro bombolaio di idrogeno.

Il carro bombolaio è costituito da 15-16 bomboloni per idrogeno caricati sul carro stesso. Quest’ultimo è dotato di sistema di sicurezza che consentono l’aèertura del portellone posteriore solo quando il sistema di fermo del carro è attivo. Inoltre è previsto un sistema di collegamento a terra ed un sistema pneumatico di consenso allo scarico di idrogeno.

Il carro bombolaio a pieno carico contiene 4000 ÷ 4800 Nm3 d’idrogeno ad una pressione massima di 200 bar.

4.3 Descrizione dell’apparecchiature

Per quanto riguarda le specifiche tecniche delle vari parti costituenti l’impianto si rimanda

all’allegato riservato B per motivi di riservatezza

4.4 Installazione

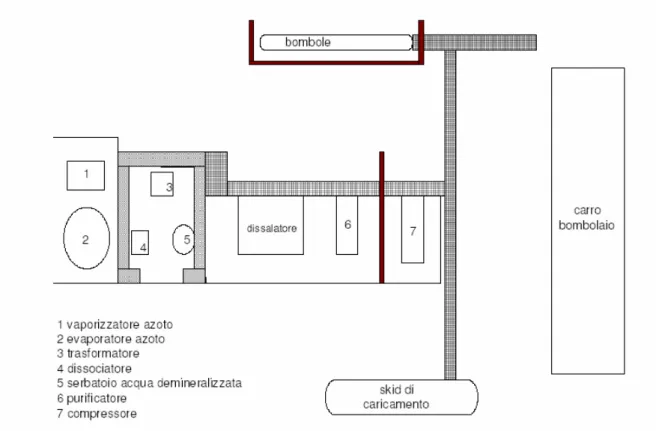

La disposizione dei vari elementi è schematizzata nella figura seguente:

Figura 4.2: Layout dell’impianto

Dalla figura precedente posso notare che sono situati in un’apposita sala classificata come luogo non pericoloso ai fini della norma CEI EN 60079-10 (CEI 31-30), le seguenti parti d’impianto:

• Il demineralizzatore

• Il serbatoio di acqua demineralizzata • Il trasformatore elettrico

L’evaporatore e l’evaporizzatore di azoto liquido sono posizionati a sinistra di questa sala A destra sono situati su di un basamento di cemento, sotto tettoia, le seguenti parti dell’impianto:

• Il dissociatore • Il purificatore • Il compressore

Quest’ultimo è separato dai primi due da un muro in cemento armato.

Inoltre l’assenza di due pareti perimetrali assicura una buona ventilazione a quest’area (per evitare rischi dovuti a rilasci spuri d’idrogeno, tuttavia vedremo come la presenza di un rilevatore di idrogeno, nella successiva trattazione con Idda, possa diminuire notevolmente le probabilità di avere l’utilizzo del compressore in condizioni di non sicurezza).

Si può notare come il deposito di idrogeno compresso è protetto su tre lati da un muro in cemento armato e posto ad opportuna distanza dalle restanti parti d’impianto.

È prevista un’apposita piazzola di sosta del carro bombolaio per la fornitura dell’idrogeno di emergenza.

Tutta l’area con le suddette parti d’impianto è recintata con rete metallica.

Il sistema di carica è ubicato all’esterno dell’area recintata, in prossimità dell’area di rifornimento dell’autobus

4.5 Sistema di controllo

Le varie parti d’impianto hanno sistemi di controllo automatici; in caso di anomalie vengono emesse apposite segnalazioni di allarme e in alcuni casi l’impianto viene automaticamente arrestato.

L’impianto è inoltre corredato da strumentazione locale per consentire la lettura dei parametri di esercizio direttamente sul campo.

Tutti i recipienti in pressione sono dotati dei dispositivi di sicurezza e di controllo previsti dalle norme Ispesl vigenti.

4.6 Interazioni con il costruito

La caratterizzazione del sito è necessaria per la determinazione dell’impatto che l’insediamento ha sul territorio; in particolare essa permette di evidenziare i centri di vulnerabilità e quindi stabilire le conseguenze che eventuali scenari incidentali possono presentare all’esterno del recinto dell’impianto, sull’ambiente e sulla popolazione. La presenza del costruito dovrà pertanto essere tenuta in considerazione nella fase di analisi delle conseguenze, in quanto fornisce indicazioni sulla vulnerabilità del territorio e permette, quindi, una valutazione del possibile danno associato agli eventi incidentali. Inoltre, una caratterizzazione dell’area circostante il sito è indispensabile per la evidenziazione di eventuali fattori esterni all’impianto che potrebbero provocare effetti domino e quindi favorire una propagazione dell’incidente.

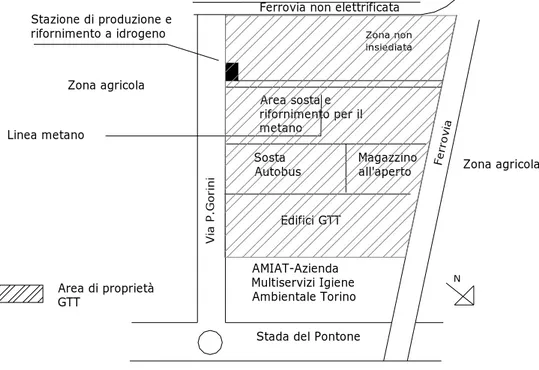

La stazione di rifornimento per autobus cittadino alimentato ad idrogeno si collocherà nel deposito del Gruppo Torinese Trasporti S.p.A. in Via Paolo Gorini a Torino. Il deposito GTT è collocato in una zona prevalentemente industriale e i primi centri abitati distano alcuni km. A parte gli edifici dello stesso deposito, quelli dell’AMIAT e la ferrovia, la zona è circondata da aree non edificate ad uso agricolo. Presso l’area da destinarsi all’impianto idrogeno, è presente un impianto di rifornimento metano ad uso dei bus del servizio pubblico e dei privati. All’interno dell’area GTT, a Nord del sito in esame, è in progetto un’estensione della zona metano, destinata unicamente ai mezzi GTT, che prevede la realizzazione di ulteriori stazioni di rifornimento e di un’area di parcheggio dei veicoli.

La stazione di rifornimento si trova a più di 100m dalla linea ferroviaria. In Figura 1.3 è schematizzata l’ubicazione ipotizzata per l’impianto.

Ferrovia non elettrificata

Stada del Pontone AMIAT-Azienda Multiservizi Igiene Ambientale Torino Area sosta e rifornimento per il metano V ia P .G or in i Zona agricola Stazione di produzione e rifornimento a idrogeno Zona agricola Ferr ovia N Zona non insiediata Linea metano Sosta

Autobus Magazzino all'aperto

Edifici GTT

Area di proprietà GTT

Figura 1.3: Schema dell’ubicazione della stazione a idrogeno

Da quanto detto possiamo osservare che l’impianto si trova nelle vicinanze di una zona scarsamente popolata. Da [2] si ricavano alcuni dati riguardo alla densità di popolazione coinvolta che sono utili per successive considerazioni sulle conseguenze dei danni che possono portare le sequenze incidentali critiche ricavate dalla metodologia utilizzata.

Definizione dei bersagli: densità di popolazione all’interno e all’esterno dell’impianto Si stima una presenza media sull’impianto durante il giorno di:

• 2 operatori nella zona della stazione di rifornimento ad idrogeno che ha una superficie di 900m2, per cui si avrà una densità di addetti pari a 2,2*10-3 a/m2.

• 37 operatori nella zona della stazione di rifornimento a Metano che ha una superficie di 28000m2, per cui si avrà una densità di addetti pari a 1,32*10-3 a/m2.

• 220 operatori nell’area adiacente alla stazione a metano, sempre di proprietà GTT che ha una superficie di 50000m2 , per cui si avrà una densità di addetti pari a 4,4*10-3 a/m2.

4.7 Bibliografia

[1] Relazione tecnica – impianto di rifornimento autobus a idrogeno – ATM - Torino Doc. n. 00AA10/R/001, Sapio divisione engineering

[2] A. Carpignano, “Sicurezza e analisi di rischio – Metodologie di analisi”, Torino, 1997

4.8 Allegati

1a. Piping & Instrumentation Diagram del Gruppo Surpressore