C

C

a

a

p

p

i

i

t

t

o

o

l

l

o

o

1

1

O

O

C

C

S

S

I

I

(

(

O

O

U

U

T

T

O

O

K

K

U

U

M

M

P

P

U

U

C

C

O

O

P

P

P

P

E

E

R

R

S

S

U

U

P

P

E

E

R

R

C

C

O

O

N

N

D

D

U

U

C

C

T

T

O

O

R

R

S

S

I

I

T

T

A

A

L

L

Y

Y

)

)

IntroduzioneLa presente tesi è stata sviluppata grazie ad uno stage svolto presso Outokumpu Copper Superconductors Italy (OCSI), nello stabilimento di Fornaci di Barga (LU).

Il gruppo Outokumpu è un’industria globale con una forte posizione competitiva nei mercati statunitensi ed europei. Punta ad essere leader nel mondo (negli anni recenti ha investito anche nel Sud-Est Asiatico e in Cina) in tutti i suoi core-business: nei prodotti di acciaio inossidabile,di rame e nella tecnologia.

I più importanti clienti sono nei settori degli scambiatori di calore, del comparto elettrico, dell’elettronica, delle telecomunicazioni, delle costruzioni e dell’automobile. Gli stabilimenti si trovano negli Stati Uniti ed in Finlandia, Svezia, Spagna, Olanda, Italia, Francia, Austria, Gran Bretagna, Cina, Malesia, Tailandia e Messico. Il fatturato nel settore rame, di cui OCSI fa parte, nel 2002 è stato di € ml. 1472 milioni ed i suoi dipendenti sono circa 7500.

1.1 Outokumpu

Outokumpu è un’azienda dinamica produttrice di metalli e di tecnologie all’avanguardia. Essa s’indirizza verso la leadership in tutti i suoi settori: i prodotti in acciaio inossidabile, in rame e nella tecnologia. I prodotti, le tecnologie ed i servizi di Outokumpu sono venduti sul mercato mondiale ai clienti tramite vari tipi di industrie - dal catering ai gruppi di edificazione e costruzione, dal trasporto alle attrezzature e macchinari industriali, dai prodotti elettronici a quelli di telecomunicazione. Outokumpu impiega circa 19000 persone in più di 40 nazioni. Il fatturato del gruppo è di circa € 6 miliardi, 90% dei quali è prodotto fuori della Finlandia. Il centro servizi del gruppo è ubicato in Espoo, Finlandia. L’azienda madre, Outokumpu Oyj, è quotata alla Borsa di Helsinki dal 1988.

Inoltre, Outokumpu ha altre partecipazioni nelle più disparate aziende, come la New Boliden, di cui detiene il 49%. Tale azienda è stata creata nel 2003 attraverso una transazione, con cui Boliden ha acquistato tutte le aziende di fusione ed estrazione di zinco dell’Outokumpu, così come gli affari di fusione e perfezionamento del rame. Seguendo la transazione, New Boliden diventa ora una delle principali aziende di fusione del mondo e la quarta più grande produttrice di zinco. Un’altra azienda di cui possiede il 32% di proprietà, è l’Okmetic, che uno dei principali produttori di dischi per sigilli di silicone.

Nel corso degli ultimi anni Outokumpu ha implementato con successo una strategia di crescita e trasformazione, che ha consentito all’azienda di rinforzarsi e di diventare più competitiva in modo da accrescere il valore dei propri clienti. Per essere ancora più forte l’azienda ha riunito tutte le attività sotto un unico marchio, ha adottato una struttura unificata e ha introdotto una nuova identità visiva. Grazie al marchio comune di Outokumpu, si ritiene che l’azienda sia più vicina all’obiettivo di leader nel settore tecnologico e metallurgico.

Per raggiungere l’obiettivo di leader, l’industria ha inserito nel suo modo di soddisfare il cliente il cosiddetto OUTOKUMPU FACTOR. Si tratta del vantaggio competitivo che l’azienda fornisce ai propri clienti, contribuendo a migliorare i risultati dei loro processi, prodotti e servizi. Attraverso anni di esperienza, il gruppo ha capito i bisogni dei suoi clienti, che si sono costantemente evoluti, e li hanno soddisfatti.

Outokumpu ha la missione di essere fornitore, oltre che dei suoi prodotti, della migliore prestazione sia in termini di metalli che di tecnologie. Ovviamente vi sono

numerosi casi in cui la sua abilità è stata dimostrata come vantaggio competitivo per i suoi clienti. Ciascun caso riguarda la sfida del cliente, il modo in cui l’azienda interviene in qualità di partner per affrontare la sfida ed i benefici finali ottenuti dal cliente:

- acciaio inossidabile ad elevata resistenza per migliorare le prestazioni dei telai di veicoli per produttori leader del mercato

- acciaio inossidabile per migliorare i risultati dei produttori leader di vino e champagne; - rame per migliorare la prestazione dello scambiatore di calore dei veicoli pesanti; - rame per migliorare le più potenti apparecchiature di imaging medicale;

- tecnologia di perforazione del suolo per migliorare le prestazioni dei produttori leader di metallo.

Figura 1-2 Veicolo Heavy-duty

Ma non sono solo questi gli esempi più famosi delle applicazioni dell’Outokumpu factor, infatti le torri di Kuala Lumpur ( Malaysia ) sono rivestite di acciaio Avesta Polarit, controllata al 100% dal gruppo Outokumpu, così come d’acciaio inox sono costruiti cinquanta vagoni della metropolitana di Los Angeles e le cisterne di molte navi per trasporti di prodotti chimici e gas, con un utilizzo che può raggiungere le 3000 tonnellate per nave.

1.2 Prodotti Outokumpu

L’obiettivo principale è quello di inserire Outokumpu all’interno di un gruppo in qualità di leader per tutte le principali attività dell’azienda: acciaio inossidabile, rame ed area tecnologica.

I metalli, i prodotti di metallo, le tecnologie e i servizi sono venduti a livello mondiale a clienti di diversi settori come quello edilizio, della ristorazione, chimico, elettrico, medicale, elettronico, della comunicazione, del trasferimento di calore, minerario e metallurgico, del trasporto sottomarino e del gas, di costruzione di apparecchiature e macchinari industriali.

1.2.1 Stainless

Il mercato dell’acciaio inossidabile è quello con il maggior indice di crescita a livello mondiale. Nel contesto di questo mercato, l’azienda occupa una posizione di tutto rispetto: Outokumpu è infatti al quarto posto tra i maggiori produttori mondiali ed è inoltre ampiamente riconosciuta come azienda leader in fatto di supporto tecnico, ricerca e sviluppo. Gli impianti in Finlandia, Svezia, Gran Bretagna e Stati Uniti producono una vasta gamma di prodotti d’acciaio inossidabile come laminati a freddo e a caldo, nastri di precisione, prodotti lunghi e tubolari e una completa gamma di accessori e articoli per saldature, disponibili in diverse categorie, dimensioni e come rifiniture per superfici. Outokumpu produce inoltre materiale grezzo utilizzando la propria miniera di cromo e sfruttando i vantaggi del ferro-cromo. Esso è eccellente per numerose applicazioni quali la lama dei coltelli e dei rasoi, gli impianti di lavorazione alimentare e chimica e le piattaforme petrolifere.

Il valore annuo del fatturato netto dell’attività legata all’acciaio inossidabile supera i 3 miliardi di euro ed impiega ben 9000 persone.

1.2.3 Technology

Outokumpu è tra i principali sviluppatori e fornitori mondiali di tecnologia in vari settori: progetto e consegna attrezzature, processi ed apparecchiature su misura per ogni esigenza del cliente, servizi di supporto, progettazione ed engineering per la lavorazione minerale, per le industrie metallurgiche ed altre industrie di lavorazione globale.

Il punto forte è costituito dalla solida esperienza che deriva dall’industria dei metalli e dall’innovazione. Outokumpu Technology opera a livello mondiale. Con 1800 impiegati, genera un fatturato netto pari a 400 milioni di euro.

Figura 1-4 Tecnologia

1.2.2 Copper

Outokumpu utilizza le proprietà del rame: trasferimento di calore, conduttività elettrica e trasmissione di segnali, indispensabili per migliorare la comunicazione, il trasferimento di calore, la produzione di energia e la costruzione.

Nel settore dei prodotti fabbricati in rame essa è il secondo maggior produttore con il 10% di quota del mercato globale. Gli impianti di produzione sono presenti in 14 paesi. I principali prodotti sono:

• Tubi ACR;

• Nastri per radiatore; • Nastri per connettori; • Tubi sanitari;

• Elettrodi per saldature.

La produzione è passata ai prodotti con maggior valore aggiunto, come i componenti per i produttori di dispositivi scambiatori di calore, di aria condizionata, elettrici e di cavi di conduzione.

Le attività legate al rame contano circa 7500 impiegati ed un fatturato netto di circa 1 miliardo e 700 milioni di euro.

Figura 1-5 Prodotti in rame

1.3 Outokumpu Stainless

Outokumpu è un’azienda molto attenta all’impatto ambientale. Uno dei materiali che meglio s’inserisce con le sue buone proprietà all’interno della società, è proprio l’acciaio inossidabile.

Gli acciai inossidabili possono essere riciclati quasi al 100% e non degradano quando sono rilavorati. I costituenti della materia prima (ferro, cromo, nichel) possono essere riusati indefinitivamente per la produzione di nuovo acciaio inossidabile.

La proprietà di resistenza alla corrosione dell’acciaio inossidabile significa che le superfici di rivestimento o verniciatura, i quali possono essere nocivi per l’ambiente, non sono necessari per aumentare il ciclo di vita del prodotto. Ciò, inoltre, significa che sono estremamente bassi i livelli di ioni metallo liberati dai prodotti inossidabili, quando sono esposti agli ambienti normali, e perciò essi non sono nocivi per l’ambiente e la resistenza alla corrosione accresce il tempo di vita del prodotto.

Per l’accresciuta curabilità, non sono più necessarie sostituzioni, riparazioni e quindi le risorse ad esse relative. In aggiunta alla resistenza alla corrosione, gli acciai inossidabili hanno delle buone proprietà meccaniche. Infatti, possono essere utilizzati per strumenti molto leggeri con ottimi requisiti di sicurezza e sono i primi materiali usati per attrezzature

chirurgiche ed ospedaliere, poiché possono essere facilmente riutilizzate senza degradazione una volta puliti e sterilizzati.

Gli acciai inossidabili sono molto utili per i processi di desalinizzazione economicamente attuabili.

1.4 Outokumpu Technology

Le tecnologie Outokumpu hanno delle caratteristiche che le distinguono: esse proteggono l’ambiente e l’utente, essi risparmiano energia e materiali. Invece che alla fine del processo tecnologico, le soluzioni ambientali sono costruite dentro o insieme al processo. Per la produzione di rame, zinco, nichel e ferro-cromo, ogni soluzione include un metodo di sviluppo Outokumpu. Essi sono Outokumpu Flash Smelting, Kennecott-Outokumpu Flash Convertine, Direct Kennecott-Outokumpu Nickel, l’intero processo dello zinco e il processo del ferro-cromo.

Figura 1-6 Processo Ferro-cromo

Outokumpu è sempre stato ed è uno dei principali sviluppatori e fornitori di tecnologia, combinata ad una solida esperienza e capacità d’innovazione. I suoi dipendenti disegnano e sviluppano impianti, processi e attrezzature su misura per ciascun bisogno del cliente, e provvedono all’ingegnerizzazione, al progetto ed ai servizi di supporto per produzioni minerali e per industrie metallurgiche.

1.5 Outokumpu Copper

Il rame possiede eccellenti proprietà di trasferimento di calore, di elettricità e di segnale. In questo business, Outokumpu sta mettendo sempre più enfasi sulle applicazioni, nei quali le proprietà del rame possono essere usate per realizzare le sfide dei clienti con nuove e notevoli soluzioni.

Gli esempi delle applicazioni ideate e degli effetti positivi che queste applicazioni hanno sull’ambiente sono inserite di seguito.

1.5.1 Scambiatori di calore

Le attrezzature di riscaldamento, di ventilazione, d’aria condizionata e di refrigerazione (HVAC&R) consumano considerevoli quantità di energia nei paesi industrializzati. Per esempio, negli Stati Uniti, il consumo di energia di questo tipo attrezzature rappresenta il 15% del totale nazionale. Questo perché l’equipaggiamento HVAC&R è, in molti paesi sviluppati, soggetto a severi standard e requisiti. Per ridurre il consumo di energia, l’efficienza degli scambiatori di calore deve essere migliorata. Outokumpu è il più grande produttore di tubi in rame dalle pareti sottili per scambiatori di calore. Il consumo d’energia, con scambiatori di calore così preparati, è più basso, permettendo così di ottenere costi di produzione più bassi oltre all’uso di nuovo refrigerante liquido non nocivo per l’ambiente.

1.5.2 Pannelli solari

L’energia solare è l’energia alternativa più promettente per il futuro. Essa non produce emissioni e, teoricamente, la quantità di energia disponibile eccede molto la richiesta di energia nel mondo. Il sole è una fonte costantemente rinnovabile di energia che non si blocca mai ed inoltre non è soggetto ad alcun controllo politico, disponibile sempre e non ha bisogno di trasporto. Gli impianti di riscaldamento dell’acqua sono diventati sempre più popolari in questi ultimi anni. Le tecnologie richieste sono già disponibili e la nuova attrezzatura può essere integrata con le installazioni esistenti. I pannelli solari dell’impianto di riscaldamento, fatti con il rame Outokumpu oxygen-free, sono rivestiti con vari materiali, i quali aumentano l’accumulo di energia solare ed impediscono la riflessione. Il rame oxygen-free OF-OK® ed i suoi derivati sono una famiglia dei prodotti in rame esclusivo dell’Outokumpu con una combinazione di proprietà ad alta prestazione.

1.5.3 Lega per saldare

Le leghe di stagno/piombo sono tradizionalmente state usate per le saldature dei radiatori delle macchine. Questa tipologia di lega per saldatura contiene il 70% di stagno ed il 30% di piombo. Per ragioni ambientali, sono stati fatti notevoli sforzi per ridurre l’uso di piombo. Le attività di ricerca dell’Outokumpu hanno sviluppato una nuova lega stagno/rame per saldare con 97% di stagno e 3% di rame. In aggiunta a questa composizione, un altro beneficio di questa lega per saldare è il suo basso peso. La nuova lega per saldature è all’incirca 1/3 più leggera, aumenta la prestazione del sistema di raffreddamento ed è più duratura e densa della lega standard stagno/piombo.

Figura 1-8 Pannelli solari e lega per saldatura

1.5.4 Laminati

I laminati in rame sono realizzati negli stabilimenti di Pori in Finlandia, di Västerås e Finspång in Svezia, di Buffalo in Usa; ivi compreso il settore delle costruzioni per la copertura e per la produzione di tutti gli accessori pertinenti. I laminati per uso edilizio vengono distribuiti:

• sotto forma di lastre e nastri con la tradizionale colorazione naturale;

• oppure nella qualità Nordic Brown™; rame con trattamento brevettato di ossidazione.

Nordic Brown™ è un laminato di rame disponibile in tutte le tempere, spessori e formati richiesti dal mercato; è di facile lavorabilità, come il prodotto tradizionale, e per la sua particolare colorazione adatto per facciate e per serramenti. Esso è particolarmente raccomandato come materiale di base per la realizzazione di tetti con patina ossidata verde naturale.

Outokumpu Copper, per facilitare l'ottenimento della tipica colorazione verde, ha studiato e messo a punto una serie di prodotti chimici che consentono in tempo reale la generazione di patina naturale di colore verde: Nordic Green™.

Nordic Green non è una vernice ma semplicemente un attivatore chimico di un processo naturale: la formazione d’ossido di rame. Nordic Systems è stato sviluppato per soddisfare i bisogni dei clienti più disparati e per sistemi di prefabbricazione che tengono conto di caratteristiche e requisiti di disegno speciali. I sistemi descritti sono molto flessibili da usare e veloci da installare.

1.5.5 Superconduttori

Outokumpu è da oltre 30 anni uno dei principali produttori di fili e cavi superconduttori di niobio-titanio ( Nb-Ti ) e rame. I principali prodotti lavorati sono:

- MRI (Magnetic Resonance Imaging): filo superconduttore utilizzato con un ruolo sempre più crescente nella medicina diagnostica nei settori ad intenso campo magnetico, necessario per questo tipo di strumenti;

- NMR (Nuclear Magnetic Resonance): filo superconduttore, realizzato anche a Fornaci di Barga ed utilizzato per determinare la struttura molecolare di dimensioni piccole e grandi. Gli spettrometri NMR sono usati nella ricerca chimica, biochimica, chimica farmaceutica, dei polimeri e scienza dei materiali, ricerca del petrolio, chimica, agraria e medicina;

- SMES ( Superconducting Magnetic Energy Storage): in questo tipo di filo, l’energia è immagazzinata dentro un magnete che è capace di liberare alcuni megawatt di potenza all’interno di una frazione di ciclo per rimpiazzare un’improvvisa perdita di potenza in linea. I dispositivi di immagazzinamento dell’energia migliorano il sistema di risposta, l’affidabilità e la flessibilità, mentre si riducono i costi operativi e i capitali impiegati.

Figura 1-9 Superconduttori: MRI, NMR e SMES

Oltre a questi tipi di superconduttori vi sono altri come MHD, SSC, LHC, LHD molto utilizzati per scopi scientifici o di ricerca per centri di livello mondiale come il CERN o l’Istituto Nazionale di Scienza della Fusione del Giappone ed altri.

1.5.6 Componenti per telecomunicazioni e soluzioni per cavi

Il rame è una parte molto importante delle telecomunicazioni per il suo indispensabile ruolo di conduttore elettrico e di materiale protetto in cavi. Le strisce ed i tubi in rame sono usati nella produzione di cavi coassiali e di guide cave. Solo in striscia sono utilizzate sia come barriera di idrogeno sia come linea di potenza per ripetitori in reti di cavi ottici sottomarini. Inoltre, strisce sottili di rame sono usate per cavi di potenza ad involucro e per cavi coassiali di piccolo diametro.

1.6 Organizzazione dell’area rame

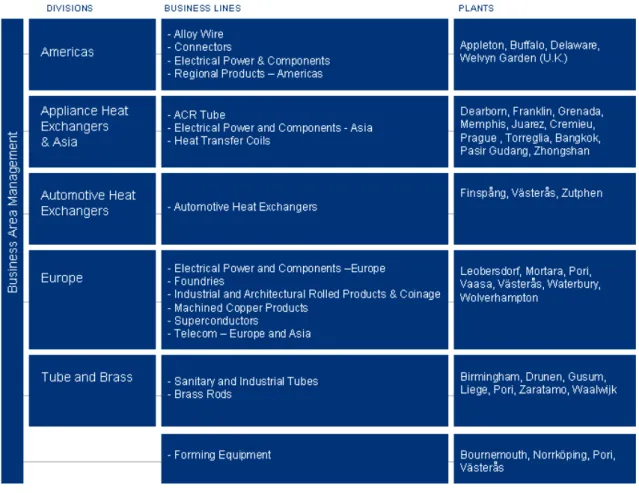

L’area business del rame è divisa in 5 grandi divisioni. L’area tecnologica è organizzata sotto Forming Equipment.

Figura 1-11 Schema organizzativo

-

Americas DivisionLa divisione opera principalmente nel Nord e Sud America così come in Canada. Le lavorazioni manifatturiere hanno lunghe storie proprio in questi paesi e culture, che li hanno fatto i primi fornitori in molti mercati di nicchia, come gli elettrodi per la saldatura a resistenza, fili di lega e una varietà di prodotti di ottone fresati.

-

Appliance Heat Exchangers & Asia Division (AHE)Questa divisione si focalizza principalmente sull’industria della refrigerazione, dell’aria condizionata, della ventilazione e del calore. AHE Division inoltre fornisce ai clienti avvolgimenti per il trasferimento di calore, che sono gli ultimi prodotti creati dalla divisione rame per spostare la produzione a valle.

-

Automotive Heat ExchangersQuesta divisione fornisce strisce speciali per gli scambiatori di calore delle automobili specializzate nella produzione dei radiatori in rame ed ottone per veicoli heavy-duty. Con l’aiuto della nuova tecnologia CuproBrazed® si ottengono ottimi prodotti ora diponibili sul mercato.

- Europe Division

Questa divisione ha la più larga varietà di prodotti. Prodotti industriali e per architettura sono forniti sotto forma di fogli, lastre e strisce di rame. Fogli e strisce coniate possono essere forniti su misura ai clienti – Nordic Gold ha coniato i famosi centesimi dell’Euro per tutta Europa. Inoltre in questa divisione si producono i componenti di potenza e i componenti elettrici oltre ai cavi o fili di superconduttori in niobio-titanio e niobio3 stagno.

-

Tube e Brass DivisionQuesta divisione si focalizza nella produzione di tubi in rame di alta qualità per applicazioni in lavori idraulici, medicali e di distribuzione di gas. Boliden Brass è uno dei maggiori produttori europei di estrusi in rame e di leghe a getto continuo. Inoltre la divisione fornisce frese rotanti, accessori e valvole alle industrie sanitarie e molte altre.

- Forming Equipment

Le aziende incluse in questa sezione, che fanno parte dell’Outokumpu, sono proprietarie di tecnologie come Cast and Roll®, Upcast®, Conform. Ma hanno anche altre attività come: Solidificazione (macchine di colatura), saldatura di tubi, stagnatura con immersione a caldo, deformazione plastica, laminatoi, linee di trattamento a caldo, taglio e trattamento, laminati tagliati a strisce, laminati fresati, trattamento di acque di

scarico, automazione, sistemi di controllo, R&D, sviluppo del processo, sviluppo del prodotto, servizi di laboratorio, programmi di servizio, vendita di parti di ricambio,ecc.

1.7 Reparto Superconduttori

Il reparto superconduttori di Outokumpu di Fornaci di Barga (Lucca), occupa circa 100 dipendenti con un fatturato annuo che nel 2002 ha raggiunto circa i 15 milioni di euro.

Il reparto, precedentemente di Europa Metalli, è recentemente passato al gruppo Outokumpu che, con l’ accordo stipulato nel dicembre 2003, ha acquisito il settore superconduttori del gruppo SMI. L’acquisizione è in linea con la strategia del gruppo finlandese di svilupparsi nel settore dei prodotti a maggior valore aggiunto rafforzando, nel caso specifico, la propria leadership nel settore della fornitura dei superconduttori.

La cessione rappresenta per il gruppo SMI un disinvestimento in coerenza con gli obiettivi prefissati: la società metallurgica italiana tende, infatti, a rinforzare la propria posizione di leadership europea nei prodotti laminati caratterizzati da una maggiore profittabilità e da un minor livello di rischio.

Il reparto realizza superconduttori sia a bassa che alta temperatura. I primi sono elementi formati da leghe composite immerse in una matrice di rame che, sotto una certa temperatura, conduce elettricità senza opporre resistenze. I superconduttori a bassa temperatura, che SMI produceva da oltre 25 anni, sono impiegati soprattutto per realizzare i magneti con cui vengono realizzate le apparecchiature a risonanza magnetica. Oltre che per applicazioni biomedicali e di spettroscopia chimica, i superconduttori sono utilizzati in fisica sperimentale e nel settore delle alte energie, in particolare negli acceleratori e nei rilevatori di particelle.

Uno dei prodotti realizzati nel reparto è, infatti, il cavo di superconduttore destinato al progetto LHC (Large Hadron Collider) del CERN di Ginevra, un gigantesco acceleratore di particelle che sarà installato nel tunnel già esistente a Ginevra, per studi sulla struttura della materia. La figura rappresenta un’immagine computerizzata dell’ LHC nel tunnel.

Figura 1-12 LHC nel tunnel

1.7.1 I superconduttori

Un superconduttore è un cavo composto da numerosi filamenti di materiale propriamente superconduttore (come il Niobio-Titanio) immersi in una matrice di materiale conduttore (generalmente il Rame).

Le leghe di Niobio-Titanio sono divenute i più diffusi componenti dei superconduttori agli inizi degli anni ’60. La relativa facilità con la quale i fili possono essere fabbricati, le migliori proprietà elettriche e le maggiori compatibilità con il rame erano i principali motivi della loro introduzione.

Il filo monofilamentare utilizzato nei primi magneti era soggetto a variazioni di flusso o instabilità magnetica. Ma, suddividendo l’interno del superconduttore in filamenti più piccoli, si acquistava la stabilità adiabatica alle variazioni di flusso.

Inoltre, l’aggiunta di rame, o altri metalli conduttori, come matrice di materiale interfilamentare, assicura non solo la stabilità dinamica alla variazione di flusso ma anche la criostabilità. In aggiunta, filamenti più sottili minimizzano le perdite per isteresi e l’inerente magnetizzazione.

I fili in materiali compositi quando soggetti ad un campo magnetico esterno funzione del tempo, subiscono l’accoppiamento di filamenti a causa della circolazione di corrente. Come risultato l’effettivo diametro del filamento è più largo di quello reale, cosicché si annullano i benefici di un unico filamento più sottile.

Per risolvere il problema, il filo multifilamentare può essere attorcigliato (cioè ‘twistato’). Twistando il filo si riducono le perdite per correnti parassite causate dall’applicazione di campi magnetici tempo-varianti.

1.7.2 Fabbricazione di un Cavo Superconduttore

Ci sono diversi metodi usati per fabbricare i superconduttori, in funzione dell’applicazione.

I superconduttori composti da più di 200 filamenti possono essere assemblati usando una delle tecniche di base di seguito descritte .

- Kit Method

Sebbene sia un metodo relativamente semplice ed economico, presenta diversi inconvenienti quando sono richieste alte correnti o elevate lunghezze.

Barre di piccolo diametro di Niobio-Titanio sono inserite in tubi esternamente esagonali con fori cilindrici.

Figura 1-13 Barre di Niobio-Titanio

Questi tubi vengono poi impacchettati per poi riempire un recipiente di rame, con un diametro esterno di circa 250 mm. Le estremità del recipiente vengono saldate ed il lingotto è così pronto per essere estruso.

Figura 1-14 Impacchetamento delle unità

- Restacked Monofilaments Method

Alcuni fattori limitano la qualità del filo di superconduttore prodotto con il Kit Method. La quantità di superficie esposta che può essere occupata da ossidi prima dell’assemblaggio, è approssimativamente il doppio di quello di un composito simile (cioè con lo stesso numero di filamenti) fabbricato usando il Restacked Monofilaments

Method, cioè ri-impacchettando inserti Monofilamentari per formare cavi Multifilamentari. Ogni ossido che resta intrappolato all’interno dell’assemblato, nelle prossimità del nucleo di Niobio-Titanio, può condurre a problemi notevoli. Si ricorda, infatti, che un’occlusione anche piccola può diventare un difetto esteso una volta che il cavo è stato trafilato. Il difetto può riguardare non solo il nucleo di Niobio-Titanio ma anche la matrice di Rame. Infatti, la presenza di impurità nel rame riduce la sua efficacia come stabilizzatore, sebbene questo sia un effetto secondario.

La soluzione consiste allora nell’introduzione di una barriera di Niobio che evita la crescita di impurità metalliche indesiderate.

Il metodo di fabbricazione più comunemente usato è quello di assemblare un Superconduttore Multifilamentare usando Superconduttori Monofilamentari.

Innanzitutto viene fabbricato il Superconduttore Monofilamentare. Uno o più fogli di Niobio vengono avvolti intorno un grande lingotto di Niobio-Titanio e poi l’intero assemblaggio viene racchiuso in un recipiente di rame o rame-manganese. Il tutto è mostrato nella figura.

Figura 1-15 Assemblaggio del Superconduttore Monofilamentare

Il lingotto di Niobio-Titanio ha un diametro di circa 150 mm. L’unione dei diversi elementi viene ottenuta con un innalzamento di temperatura in forno.

Dopo l’infornata, il Superconduttore Monofilamentare viene portato al giusto diametro tramite estrusioni e trafilature. Eventualmente possono essere tagliati in forma esagonale. Ogni Superconduttore Monofilamentare viene poi tagliato all’appropriata lunghezza. Sono state create così barre in materiale superconduttore che rappresentano la materia prima per l’assemblaggio del lingotto del Superconduttore Multifilamentare. Le barre ottenute, infatti, vengono impacchettate secondo una certa combinazione all’interno del guscio di Rame. La figura mostra l’assemblaggio ottenuto.

Figura 1-16 Assemblaggio di un Superconduttore Multifilamentare

A questo punto il lingotto è pronto per essere estruso e poi trafilato per ottenere il cavo della giusta dimensione.

- Restacked Drilled Billets

Il terzo metodo di assemblaggio delle billette è quello del Restacked Drilled Billets, cioè ri-impacchettare inserti Multifilamentari (‘di prima’) cilindrici contenuti in tubi esagonali di Rame, per ottenere cavi Superconduttori Multifilamentari (‘di seconda’) dall’elevato numero di filamenti. Questo approccio è comunemente usato quando è richiesto un cavo Superconduttore con migliaia di filamenti molto sottili, come nei casi di applicazioni in corrente alternata. Se nel metodo precedente venivano impacchettati inserti Monofilamentari per ottenere cavi Multifilamentari, qui si continua con un terzo assemblaggio. Dopo aver creato i cavi Multifilamentari questi vengono tagliati e vengono inseriti nei tubi di rame esternamente esagonali. L’unità formata costituisce l’inserto che va a formare un nuovo lingotto. Il lingotto così assemblato viene poi estruso prima e trafilato poi per ottenere il cavo superconduttore desiderato.

Figura 1-17 Assemblaggio del cavo Superconduttore di terza estrusione

1.7.3 Applicazioni dei Superconduttori

I superconduttori trovano il loro impiego essenzialmente in due ambiti:

• nella Risonanza Magnetica Nucleare (RMN) per diagnostica medica; • nella ricerca scientifica.

La risonanza magnetica (MRI) è la prima applicazione in larga scala dei superconduttori. Ci sono più di 1700 unità di risonanza magnetica installate in tutto il mondo. Quando il corpo umano è esposto ad un campo magnetico, i protoni nell’acqua ed altre molecole si allineano con questo campo. Se viene applicata una scarica di energia avente la corretta frequenza di risonanza, i protoni vengono eccitati e, quando il campo viene rimosso, ritornano al loro stato normale rilasciando energia. Questa energia viene utilizzata in parecchi modi e può essere usata per creare un’immagine, che fornisce importanti informazioni riguardo a tessuti che non possono essere visualizzati con una esposizione ai raggi X. La risonanza magnetica è particolarmente utile per lo studio del cervello, fegato e reni.

High-Energy Physics (HEP) è stata finalizzata per molti anni alla comprensione della natura delle particelle elementari che costituiscono la materia e delle forze che le tengono unite. Le macchine richieste per studiare queste particelle sono cresciute in dimensione col passare degli anni, ed hanno cominciato a richiedere molta energia, soprattutto nella

formazione di magneti che isolano le particelle per controllare il loro comportamento. L’unico modo conosciuto per creare i magneti necessari ad un accettabile costo, è quello dell’utilizzo di magneti di fili superconduttori. High-Energy Physics è stata la più grande utilizzatrice di superconduttori di Niobio-Titanio ed ha fornito lo slancio per il grande miglioramento nella qualità dei superconduttori. Il primo acceleratore di particelle in materiale superconduttore è stato quello di Fermilab’s Tevatron, testato con successo nel luglio del 1983. Sono numerosi gli acceleratori successivamente costruiti o in fase di costruzione. Fra questi c’è il Large Hadron Collider (LHC), per il cui progetto viene prodotto un apposito superconduttore da OCSI, realizzato per il Center of European Research (CERN). Questo è un gigantesco acceleratore di particelle che sarà installato nel tunnel già esistente a Ginevra, per studi fondamentali sulla struttura della materia.

Tra le infrastrutture tecniche che saranno previste per il LHC, ci saranno 1232 magneti dipolari e 520 magneti quadripolari, la cui funzione è quella di deflettere le particelle sulla traiettoria circolare dell’acceleratore. I magneti sono realizzati avvolgendo cavi superconduttori in Niobio-Titanio di tecnologia estremamente avanzata. Consistono in un insieme di fili di rame, al cui interno sono contenuti migliaia di filamenti di lega Niobio-Titanio aventi diametri di pochi millesimi di millimetro.

I cavi per LHC, operanti a temperature bassissime (-269 gradi centigradi, la temperatura dell’elio liquido, con cui si raffreddano i cavi), sono in grado di trasportare correnti elettriche molto elevate (decine di migliaia di Amperes) senza resistenza, per la formazione di campi magnetici centomila volte più intensi del campo magnetico terrestre.

Altre applicazioni sono costituite da: Fusione Termonucleare, Immagazzinamento di Energia Magnetica, Risonanza Magnetica Nucleare (NMR), Generazione di Potenza, Generazione di Trasmissione, Levitazione Magnetica, Terapia con raggi di protoni.

1.7.4 Prodotti realizzati nel Reparto Superconduttori

Prodotto A

Il prodotto A viene realizzato in due versioni • A Allungato

Il prodotto A è un prodotto multifilamentare. Ciò vuol dire che per realizzarlo è necessario utilizzare inserti tagliati da cavi monofilamentari. Tale cavo monofilamentare viene chiamato MonoxA.

Il ciclo di produzione per il prodotto A è il seguente:

1) Assemblaggio del lingotto monofilamentare MonoxA;

2) Estrusione e successiva trafilatura del lingotto fino a creare una matassa MonoxA; 3) Il cavo viene tagliato in inserti di MonoxA;

4) Assemblaggio del lingotto multifilamentare A utilizzando gli inserti di MonoxA; 5) Estrusione e successiva trafilatura del lingotto fino a creare una bobina di A.

MonoxA presenta due versioni, in base al diametro: • MonoxA φ 10,90 mm, destinato all’A a Freddo;

• MonoxA φ 4,40 e φ 4,00 mm, destinato all’A Allungato.

Prodotto B

Il prodotto B viene realizzato in quattro versioni • B 2

• B 12 • B 21 • B108

Il prodotto B è un prodotto multifilamentare. Per la sua realizzazione è necessario realizzare prima un cavo monofilamentare detto MonoxB.

Il ciclo di produzione per il prodotto B è il seguente:

1) Assemblaggio del lingotto monofilamentare MonoxB;

2) Estrusione e successiva trafilatura del lingotto fino a creare una matassa MonoxB; 3) Il cavo viene tagliato in inserti di MonoxB;

5) Estrusione e successiva trafilatura del lingotto fino a creare una bobina di B.

I diversi tipi di filo si differenziano tra loro principalmente per lo schema con cui vengono montati i cavi monofilamentari per creare il tubo di multifilamentare.

Prodotto LHC III

Il prodotto LHC III è un prodotto multifilamentare ‘di seconda’. Questo vuol dire che per realizzarlo è necessario utilizzare inserti tagliati da cavi multifilamentari ‘di prima’ (LHC II), ottenuti a loro volta utilizzando cavi monofilamentari (LHC I).

Il ciclo di produzione per il prodotto LHC III è il seguente:

1) Assemblaggio del lingotto monofilamentare MonoxLHC o LHC I

2) Estrusione e successiva trafilatura del lingotto fino a creare una matassa LHC I 3) Il cavo viene tagliato in inserti di LHC I

4) Assemblaggio del lingotto multifilamentare ‘di prima’ LHC II utilizzando gli inserti di LHC I

5) Estrusione e successiva trafilatura del lingotto fino a creare una matassa di LHC II 6) Il cavo viene tagliato in inserti di LHC II

7) Assemblaggio del lingotto multifilamentare ‘di seconda’ LHC III utilizzando gli inserti di LHC II

8) Estrusione e successiva trafilatura del lingotto fino a creare una bobina di LHC III

Il prodotto LHC, ad un certo punto del suo ciclo, viene tagliato in due metà. Da quel momento in poi un lingotto LHC prosegue il suo ciclo di produzione come 2 semi-lingotti differenti.

1.7.5 Processo di produzione

I settori del reparto Superconduttori, attraverso i quali si compie l’intero processo di lavorazione dei prodotti dello stabilimento di Fornaci di Braga, sono quattro:

- CIM

- TRAFILE GRANDI - DECAPAGGI E FRESA - FINITURA

All’interno di questi reparti si svolgono tutte le attività, di sbozzo delle barre e di lavorazione del filo, necessarie per portare il materiale al diametro finale e confezionarlo.

Il reparto CIM è la zona in cui si svolgono i primi passi del ciclo produttivo, quello di sbozzo del materiale, ed è staccato rispetto agli altri tre reparti. Alla prima macchina (il Banco da 75T) il prodotto arriva sottoforma di barra di 80mm di diametro e di 7,4 m di lunghezza. Attraverso passaggi iterativi in diverse filiere viene diminuito di diametro e conseguentemente allungato. Durante questo ciclo al prodotto viene fatta la punta tramite l’appuntatrice Aetna. La descrizione del reparto viene effettuata nel capitolo 3.

Così lavorati i prodotti passano al Banco da 30T, dove viene eseguita la seconda parte della lavorazione di sbozzo. Qui le barre vengono lavorate fino a raggiungere un diametro di 24,94 mm. Durante il ciclo produttivo vengono appuntate tramite l’appuntatrice Afonat. Alla fine di questo processo le barre vengono trasportate alla macchina U.W.L. per essere arrotolate in matasse.

Figura 1-19 Schema Banco da 75

Figura 1-20 Schema Banco da 30T

Negli altri tre reparti le matasse vengono portate fino al diametro prestabilito e poi controllate e confezionate.

Appena entrate nel reparto TRAFILE GRANDI, le matasse vengono trafilate attraverso il Bull Block 1400, una trafila adatta a cavi di grosso diametro.

La punta della matassa viene affilata, fatta passare attraverso una filiera ed agganciata ad un cabestano, posto al di la della filiera stessa. Il cabestano, ruotando, applica il tiro al cavo, che, attraversa la filiera e inizia ad essere trafilato. In questa macchina le matasse subiscono dai tre a cinque cicli di trafilatura a seconda del tipo di prodotto.

In uscita dal Bull Block 1400 le matasse, che hanno raggiunto un diametro di 15.65 mm, vengono trasportate al Bull Block OTO. Questa è una macchina, come la precedente, adatta alla lavorazione di cavi di grosso diametro anche se dal punto di vista costruttivo è molto diversa.

Figura 1-21 Schema Bull Block OTO

Con lo stesso funzionamento della macchina precedente il cavo viene trafilato, ma in questo caso dopo che il cavo si è avvolto per un certo numero di volte sul cabestano, viene tagliato e scivola nel cestello rotante di raccolta; da questo momento la trafilatura continua alla velocità operativa fino al completamento della matassa.

Per ridurre l’incidenza dei tempi passivi, che nel caso specifico sono il tempo necessario per cambiare la filiera e quello per ricondurre nuovamente la matassa davanti alla macchina, l’OTO è stato munito di sei cestelli mobili tramite un sistema a rotaie. La descrizione della macchina viene effettuata nel capitolo 4.

Successiva al Bull Block OTO, da cui le matasse escono con un diametro di 6.50 mm, lungo il processo produttivo si trova la Fresa Mouton. La Fresa Mouton è una macchina per la fresatura del prodotto A sia Allungato sia a Freddo, naturalmente Nudo e del prodotto MonoxA a Freddo, lavorate a matasse. Il MonoxA arriva alla Fresa dopo essere passato rispettivamente dal Bull Block 1400 ( 4 passaggi di trafilatura ) e dal Bull Block

OTO 900 (7 passaggi di trafilatura ). La Fresa lavora il cavo di MonoxA con una fresatura di 0,15 mm, portando il diametro da 6,50 a 6,30 mm con una tolleranza di 0 / + 0,02 mm. Il filo, così ridotto, passa per la Trafila 6 Passaggi Grande differenziando il diametro da 4,40 mm (con 5 Passaggi ) e da 4,00 mm (con 6 Passaggi ) e poi per la Linea Loose.

Figura 1-22 Schema della Fresa Mouton

Il prodotto A Allungato e a Freddo arriva alla Fresa dopo essere passato rispettivamente per il Forno per 40 ore, il Bull Block 1400 (4 passaggi di trafilatura), il Forno per altre 40 ore e il Bull block OTO ( 7 passaggi di trafilatura ). Alla Fresa Mouton il cavo subisce una fresatura di 0,10 mm ed il diametro passa da 6,55 a 6,45 mm, oppure una fresatura di 0,15 mm facendo ridurre il diametro da 6,45 a 6,30 mm. Dopo l’attraversamento nella Fresa, il cavo A passa alla Trafila 6 Passaggi Grande.

La Trafila 6 Passaggi grande (TEAM 6P) esegue rapporti di riduzione della sezione di circa 8 - 9 % per ogni singola filiera e una riduzione totale del 46 - 55 % per tutta la trafila con un solo passaggio attraverso la macchina. Le filiere vanno da diametri di 5,85 – 2,65 mm.

Le matasse in entrata alla trafila arrivano tutte dalla Fresa Mouton per quanto riguarda tutta la gamma dei prodotti A e B e i rispettivi Mono, invece per LHC III le matasse arrivano dalla Trafila 900 dopo che esse sono state per 30 ore nel forno. Le bobine risultanti dopo la Trafila 6 Passaggi Grande hanno differente destinazione a seconda del prodotto.

Se è un prodotto A sia a Freddo sia Allungato, la bobina va al Twistatore e Filiera finale, poi alla Trafila 5 Passaggi media e quindi al Laminatoio, dove avviene l’appiattimento e la calibrazione finale.

Se è un prodotto Mono, la bobina, così trafilata si indirizza verso la Linea Loose, macchina raddrizzatrice e tranciatrice che produce gli inserti per il Montaggio Manuale a Freddo, reparto facente parte del reparto superconduttori, dove si montano i lingotti che saranno estrusi all’interno del CIM.

Se è un prodotto LHC III, il rocchetto viene fatto passare nelle Linee di Controllo per poi proseguire verso la Trafila 5 Passaggi Media e la Trafila 6 Passaggi Piccola.

Nella Trafila 6 Passaggi media i prodotti subiscono lavorazioni intermedie tra quelle eseguite nella Trafila 6P Grande e quelle della Trafila 6P Piccola .

La Trafila 6 Passaggi Piccola è una trafilatrice di media- piccola grandezza. Come la Trafila Grande è costituita da 6 passaggi di trafilatura attraverso altrettante filiere di diverso diametro secondo la riduzione da eseguire. Il tipo di filo più lavorato è LHC III, che passa per ben 2 volte in questa trafila.

Figura 1-23 Schema Trafila Team 6 Passaggi Piccola

La Trafila Piccola lavora sempre con bobine di filo o rocchetti, poiché siamo in presenza di sezioni di filo minori. Per l’LHC i diametri di riduzione vanno in un primo passaggio da 1,945 a 1,325 mm ed in un secondo passaggio da 1,225 a 0,848 mm, con rapporti di riduzione tra 8-7 % tra le singole filiere e con 44-47 % attraverso tutta la macchina.

Il prodotto LHC III giunge alla Trafila 6 Passaggi Piccola dopo essere stata verificato presso una Linea di Controllo e trafilata alla Trafila 5 Passaggi Media, e, tra il primo e

secondo passaggio, passa al Controllo Alfa, esame eseguito nella prima delle 5 Linee di Controllo. Alla conclusione del secondo passaggio il filo superconduttore LHC III viene lavorato al Twistatore e ricalibrato, per giungere poi al Forno per il trattamento termico.

La Trafila 6 Passaggi Piccola è lavorata per deformazione a freddo con l’applicazione di un tiro tramite i motori situati sotto ai tamburi.

Dalle trafile, i prodotti MonoxA a Freddo proseguono il loro ciclo di lavorazione attraverso la linea Loose. La Linea Loose lavora soltanto cavi di MonoxA a Freddo uscente dalla Trafila 6 Passaggi Grande a 4,40 mm per la lunghezza di 4810 mm con una tolleranza di ± 0,003 mm oppure a 4,00 mm per la lunghezza di 4840 mm con una tolleranza di ± 0,003 mm. Qui i cavi vengono raddrizzati e tranciati quando il filo, spinto dai rulli verso un sensore elettromagnetico, arriva ad una certa lunghezza, che fa attivare lo stesso dispositivo di controllo. Una volta segnalato l’arrivo del cavo, la tranciatrice provvede al taglio alla lunghezza voluta. L’inserto o bacchetta tranciata ricade all’interno di un raccoglitore, che dopo un certo numero di tagli viene svuotato.

Figura 1-24 Schema raddrizzatrice e tranciatrice Loose

Gli inserti uscenti dalla Linea Loose sono poi portati al Montaggio Manuale a Freddo dove vengono inseriti per l’assemblaggio dei lingotti di materiale superconduttore.

Il cavo superconduttore del prodotto A giunge al Laminatoio ad un diametro di 2,165 mm, dopo aver attraversato rispettivamente la Trafila 6 Passaggi Grande, il Twistatore e Filiera e la Trafila 5 Passaggi Media. Dal Laminatoio il cavo o “piattina” esce con

spessore di 1,524 ± 0,012 mm e con larghezza di 2,286 ± 0,012 mm, per poi essere introdotto nel Forno per 4 ore.

Figura 1-25 Schema Laminatoio

Dopo essere stati lavorati come descritto fino a adesso, tutti i tipi di prodotto passano nei due Decapaggi OTO, nei quali viene eseguita la pulitura chimica dei superconduttori mediante decapaggio elettrolitico.

Figura 1-26 Decapaggio OTO

Le due linee sono impianti modulari progettati per lo svolgimento, il trattamento galvanico di decapaggio, con successiva spazzolatura, ed il riavvolgimento del superconduttore.

Tale impianto è adatto a lavorare fili di diametro compreso tra 0,6 mm e 3 mm e piattine di sezioni da 1x1,5 mm a 3x2 mm, consentendo di effettuare un trattamento galvanico sul materiale che prevede i seguenti stadi:

• Trattamento di decapaggio elettrolitico; • Doppio lavaggio rettilineo;

• Trattamento di decapaggio elettrolitico e/o spazzolatura; • Lavaggio rettilineo;

• Lavaggio rettilineo caldo; • Asciugatura.

La lavorazione successiva che subiscono i cavi è la Twistatura. Nel reparto sono presenti quattro macchine, di due tipologie diverse, per la twistatura del filo. Lo scopo di questa attività è quello di limitare le perdite di corrente per il fenomeno dell'isteresi e aumentare la stabilità del magnete durante il funzionamento.

I diversi tipi si differenziano tra loro per alcune differenze costruttive che permettono a uno di lavorare il filo LHC (twistatore Bekaert) e all’altro i prodotti A e B (twistatore Franchi).

Le linee di confezionamento sono due macchine per la rocchettatura finale. Esse hanno lo scopo fondamentale di confezionare i rocchetti nei metraggi richiesti dai clienti e di controllare i difetti visibili del cavo.

Le linee di confezionamento si distinguono per i prodotti che realizzano e per pezzature. Infatti, la linea di confezionamento n° 2 imballa i seguenti prodotti:

• Prodotto A Allungato ed a Freddo Nudo con una velocità di 120 m / min; • Prodotto A Isolato o Braid con una velocità di 50 m / min;

• LHC III Stagnato con una velocità di 100 m / min.

Il ciclo di lavorazione del prodotto A Allungato ed a Freddo Nudo, dopo essere uscito dal Laminatoio e prima di arrivare alle Linee di Confezionamento, passa rispettivamente per il Forno per una cottura di 4 ore, per lo sgrassaggio presso il Decapaggio, nuovamente per il Forno per una cottura di 3,5 ore e alla Linea di Controllo. Per quanto riguarda il prodotto A Isolato o Braid, esso esegue lo stesso ciclo di lavorazione, ma dopo essere stato

cotto l’ultima volta viene portato fuori dallo stabilimento per essere “braidato” da una ditta esterna. Il prodotto così lavorato finisce direttamente alla Linea di confezionamento con le dimensioni simili all’uscita dal Laminatoio.

Il ciclo di lavorazione del LHC III Stagnato, dopo essere uscito dalla Trafila 6 Passaggi Piccola per l’ultimo passaggio e prima di giungere alla Linea di confezionamento n° 2, passa rispettivamente per il Twistatore, per la Ricalibratura, per il Forno, per il Decapaggio, per la Linea di Stagnatura e infine per la Linea di Controllo. Il prodotto così lavorato giunge alla Linea di confezionamento per la rocchettatura finale con un diametro finale di 0,825 ± 0,0025 mm.

Prima di passare alle linee di controllo Eddy Current, le linee di stagnatura compiono il decapaggio, la stagnatura, il raffreddamento ad acqua, l’asciugatura e la misurazione del filo LHC III su 2 linee separate.

Nel primo Compartimento dell’impianto il filo è decapato con una soluzione acida di lavaggio, in cui viene eliminato l’ossido superficiale che si forma sul cavo. Nel secondo Compartimento il filo è ricoperto da un sottile strato di stagno, tenuto alla temperatura di 260° - 274° C nel bagno dello stesso compartimento. Subito dopo il cavo di LHC III è raffreddato con acqua ed asciugato. Senza interruzioni il filo è misurato da un dispositivo elettronico per controllare che il diametro finale sia di 0,8250 mm con una tolleranza di circa ± 0,0025 mm.

Figura 1-27 Schema della Linea di Stagnatura

Il prodotto arriva alla Linea di Stagnatura dopo aver passato rispettivamente la Trafila 6 Passaggi Piccola con un diametro finale di 0,848 mm, il Twistatore, la Ricalibratura con

un diametro finale 0,8245 mm ed una tolleranza di ± 0,0015 mm, la cottura in Forno e il Decapaggio.

Dopo la stagnatura, il filo giunge alle Linee di Controllo e quindi, come si è visto in precedenza, alla Rocchettatura finale effettuata sulla Linea di confezionamento n° 3.

Infine le cinque linee Eddy Current consentono di verificare l’integrità strutturale di ogni rocchetto prodotto nel reparto. Con questa analisi è possibile individuare difetti di vario tipo, che dovranno essere segnalati su un’ apposita scheda, successivamente inviata all’Ufficio Qualità.