CAPITOLO 2

IL VETRO: PROPRIETÀ E CARATTERISTICHE

MECCANICHE DEL MATERIALE

La storia del vetro come materiale da costruzione ha avuto origine oltre 2000 anni fa e si è sviluppata di pari passo con i progressi tecnologici che hanno consentito di ottenere un materiale sempre più trasparente e resistente.

Affidare un ruolo strutturale primario al vetro oggi è possibile, anche per merito dei grandi passi avanti fatti dalla ricerca e dall’industria. Trattandosi però di un materiale tanto affascinante quanto delicato, è necessario che il progettista ne conosca a fondo pregi e di-fetti.

In questo capitolo sono trattate le proprietà del materiale legate alla composizione ed alla struttura molecolare e vengono descritti i principali processi di produzione. Si offre successivamente una panoramica sui tipi di vetro usati in ingegneria strutturale e si conclu-de con un paragrafo conclu-dedicato alla resistenza conclu-del vetro ed ai parametri che la influenzano.

2.1 Il materiale base

2.1.1 La natura del vetro

Il vetro è un materiale solido amorfo formatosi per rapida solidificazione di un liquido viscoso, ottenuto per fusione di minerali cristallini.

La struttura molecolare completamente disordinata, priva di un reticolo cristallino, è responsabile della principale caratteristica del vetro: la trasparenza.

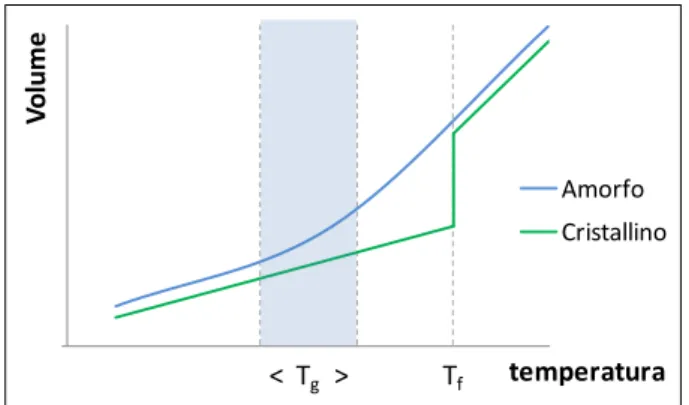

Mentre i solidi cristallini manifestano una transizione di stato (solido-liquido) istantanea ad una ben precisa temperatura (temperatura di fusione, 𝑇𝑓), nel vetro il passaggio di stato avviene in modo gradu-ale e continuo, attraverso una progressiva variazione di viscosità in un intervallo di temperature all’interno del quale si indi-vidua la temperatura di transizione vetro-sa 𝑇𝑔 (figura 2.1). Per questo motivo, parametri come la durata e l’intensità la fusione e del raffreddamento hanno una notevole influenza sulle proprietà fisiche e chimiche del vetro risultante. Se si sottopone il materiale allo stato fluido ad un rapido raffreddamento, la viscosità aumenta con una velo-cità che non permette a ioni e molecole di disporsi in modo regolare, impedendo la forma-zione di cristalli.

Nei vetri silicatici, i più diffusi, la struttura molecolare è composta da un reticolo spa-zialmente irregolare di silicio (Si) ed ossigeno (O). L’unità fondamentale è costituita da un tetraedro con un atomo di silicio al centro e quattro atomi di ossigeno ai vertici, collegati in modo disordinato ma continuo, secondo una casualità tipica dei liquidi (il vetro viene an-che definito come un liquido sotto-raffreddato).

2.1.2 Composizione

Il vetro è composto da una miscela omogenea di ossidi in proporzioni variabili, distinti in formatori e modificatori del reticolo vetroso.

I principali formatori di reticolo (per questo detti anche vetrificanti) sono la silice (SiO2) e l'anidride borica (B2O3), ma numerosi altri ossidi tri o tetravalenti (di fosforo,

germanio, ecc.) hanno queste caratteristiche.

I modificatori si distinguono in fondenti (ossidi alcalini, principalmente di sodio e po-tassio) e stabilizzanti (ossidi alcalino-terrosi di calcio, magnesio, bario).

Gli elementi modificatori sono così denominati perché interrompono la continuità del reticolo di atomi di silicio ed ossigeno (legati tra loro da forti legami chimici covalenti) formando legami di tipo ionico.

I vetri sodico-calcici (soda-lime silicate glass), comunemente usati in edilizia per il lo-ro costo relativamente basso, si ottengono dalla fusione di una miscela di sabbia silicea (SiO2), carbonato di calcio (CaCO3, dal quale si ricava l’ossido di calcio CaO) e soda

(car-bonato di sodio, Na2CO3).

Gli ossidi di calcio e sodio interrompono la continuità della struttura vetrosa generata dalla silice. Il risultato è che alcuni atomi di ossigeno non hanno funzione “portante” verso

V o lu me temperatura Amorfo Cristallino < Tg > Tf

figura 2.1: curve di transizione di un solido amorfo e di un solido cristallino.

altri tetraedri e si formano delle cavità all’interno delle quali trovano posto gli ioni di sodio e calcio che neutralizzano con le loro cariche positive le cariche negative degli ossigeni “non portanti” (figura 2.3).

Figura 2.3: struttura molecolare del vetro sodico- calcico.

Gli ioni di calcio e sodio occupano le cavità nel reticolo di silicio e ossigeno formando legami ionici con gli atomi di ossigeno non legati.

a) b)

Figura 2.2: struttura molecolare di un cristallo di quarzo (a) e della silice fusa (b)

2.1.3 Materie prime

Vetrificante

La silice (SiO2, biossido di silicio) è il più

comu-ne formatore del reticolo vetroso ed è quindi la più importante materia prima per la produzione del vetro. E’ un minerale molto diffuso (silicati e quarzo costi-tuiscono circa metà della crosta terrestre), tuttavia la silice naturale non ha, in generale le caratteristiche necessarie per la produzione del vetro, sia perché for-ma dei minerali complessi con altri ossidi (come ad esempio nelle argille e nei feldspati con l'allumina, Al2O3), sia perché contiene degli elementi come il

fer-ro che, anche in piccola quantità, danno al vetfer-ro una colorazione indesiderata. Può essere usata per la

pro-duzione di lastre solo silice che contiene meno dello 0,1% di ossido di ferro (Fe2O3). Per

produrre vetri più pregiati (vetri artistici o vetri usati nell’ottica) la quantità di ossido di ferro e di altri minerali con potere colorante (ossidi di cromo, rame, cobalto) deve essere ancora minore. Anche le sabbie provenienti dai migliori giacimenti devono quindi essere purificate mediante speciali trattamenti.

Fondenti

La temperatura di fusione del quarzo è di circa 1700 °C, per ridurre i costi del proces-so produttivo si introduce un fondente, generalmente ossido di proces-sodio proces-sotto forma di carbo-nato (soda) o di nitrato. La soda a circa 800 °C si decompone in anidride carbonica ed ossido di sodio, quest’ultimo reagisce con la silice trasformando il quarzo in silicati di so-dio, che fondono ad una temperatura inferiore. Analogo risultato si può ottenere con il car-bonato di potassio (K2CO3). Oltre a rendere più fusibile la silice, la soda ed il carbonato di

potassio hanno la proprietà di allungare l’intervallo di temperature entro il quale il vetro solidifica.

Stabilizzanti

Il vetro silico-sodico o silico-potassico non è stabile. È sufficiente l'umidità atmosferi-ca per rovinarne la superficie, formando strati bianatmosferi-castri e corrosi; in acqua, questi vetri sono perfettamente solubili. Per avere un vetro stabile si sostituisce parte della soda con al-tri composti che rinforzano il reticolo vetroso, migliorandone le proprietà chimiche. Si può ottenere questo effetto con ossidi bivalenti di calcio (CaO), magnesio (MgO), bario (BaO), piombo (PbO) e zinco (ZnO), che per questo sono detti stabilizzanti. Un ulteriore miglio-ramento si ha introducendo nel vetro altri ossidi come l'allumina (Al2O3) e l'anidride borica

(B2O3). Per migliorare la resistenza chimica si aggiungono feldspati alcalini (composti di

Figura 2.4:la silice (SiO2), principale

materia prima del vetro, è presente in proporzioni attorno al 70-75%.

silice, allumina ed ossidi di sodio e potassio). Per abbassare la temperatura di fusione, minuire la durezza ed aumentare la brillantezza si aggiungono ossidi di piombo.

Rottame di vetro

Il vetro è un materiale totalmente reversibile. Esso può essere rifuso e modellato un numero infinito di volte senza perdere o modificare le sue pro-prietà. Per questo il rottame di vetro costituisce una delle più importanti materie prime. Il rottame di vetro acce-lera la fusione della miscela consen-tendo di risparmiare energia e materie prime.

Affinanti

Nella miscela fusa si trovano disperse numerose bolle gassose, che vengono eliminate aggiungendo dei composti affinanti (per la maggior parte solfati), che ad alta temperatura si decompongono liberando bolle di ossigeno. Queste bolle, risalendo verso la superficie assorbono le bollicine disperse nel fuso, svolgendo anche una azione di omogeneizzazione.

Decoloranti

Nel vetro così ottenuto sono sempre presenti delle impurità (ad esempio ferro o cro-mo) che anche se presenti in piccola quantità donano una leggera colorazione. Per correg-gere la tonalità di colore si introducono dei decoloranti che agiscono secondo un principio fisico (sovrapponendo un colore complementare che annulla quello dovuto alle impurità) o chimico (ossidando o riducendo l’elemento colorante: il ferro per esempio a parità di con-centrazione nel vetro colora più intensamente se si trova allo stato ridotto che non allo stato ossidato). I decoloranti più diffusi sono il manganese (che però a sua volta si ossida per ef-fetto dell’esposizione alla luce solare dando al vetro una colorazione giallo-viola), il sele-nio e il cobalto(molto più stabili).

Coloranti

Per ottenere vetri colorati si possono aggiungere opportune sostanze che producono effetti diversi se nell’atmosfera del forno sono presenti sostanze ossidanti o riducenti.

Per esempio, l’ossido di cobalto dona una colorazione blu, l’ossido di rame una colo-razione verde (acquamarina in ambiente ossidante), gli ossidi di ferro danno tonalità gialle in ambiente ossidante e verdi-blu in condizioni riducenti, il manganese dona una colora-zione viola.

Figura 2.5: rottame di vetro proveniente dalla raccolta differenziata dei rifiuti

2.1.4 Processi di produzione

Vetro float

La tecnica di produzione, attualmente utilizzata per la fabbricazione di vetro piano, è stata messa a punto negli anni sessanta da Pilkington. Consiste nel far galleggiare (da qui il nome float) il vetro fuso su di un bagno di stagno liquido (il vantaggio dello stagno è rap-presentato dalla bassa temperatura d fusione, pari a 232 °C). A causa della differenza di densità tra stagno e vetro, quest’ultimo galleggia ed assume la forma di una lastra.

Figura 2.6: processo produttivo del vetro float.

All’interno del forno fusorio il vetro raggiunge la temperatura di 1550 °C, quando viene colato sul bagno di stagno fuso la temperatura scende a circa 1100 °C. Qui il vetro viene tirato sino a divenire un nastro a facce parallele e scorre sulla superficie liquida tra-scinato da un sistema di ruote dentate (toprolls). Lo spessore è determinato dalla velocità del nastro e può variare da un minimo di 1,1 fino a un massimo di 19 mm (occasionalmente

24 mm), la larghezza generalmente è di 3500 mm.

Deposto a 600°C sui rulli di un tunnel di raffreddamento (annealing lehr), lungo 100 metri, il nastro di vetro si raffredda sotto controllo fino alla temperatura ambiente. Il di

ve-tro acquista intorno ai 500°C le proprietà di un so-lido perfettamente elastico.

Raffreddato all'aria libera, il nastro di vetro è controllato e, successivamente, tagliato in lastre dalla dimensione massima di 6x3,21 metri, con ta-glio dei bordi longitudinali. Gli elementi sono suc-cessivamente posizionati verticalmente su dei cavalletti per mezzo di elevatori a ventosa.

Questa tecnica consente di ottenere un vetro dalla superficie estremamente piana e liscia che non necessita ulteriori trattamenti.

Figura 2.7: il forno fusorio, prima tap-pa del processo produttivo.

Vetro tirato

Per la produzione di vetro molto sottile o mol-to spesso esismol-tono ancora oggi alcuni impianti di tiratura con direzione verticale (procedimento

Fourcault) o con direzione orizzontale

(procedi-mento Libbey Owens o Colburn).

Il procedimento di tiratura consiste nell’adescare il vetro con una spranga di ferro e sollevarlo in forma di nastro. Il principale incon-veniente è costituito dal restringimento che subisce il nastro durante il sollevamento. La tecnica

For-cault risolve questo inconveniente evitando di

tira-re il nastro: il vetro viene “spinto” facendolo passare in una fessura praticata in una trave di ma-teriale refrattario che viene fatta affondare nel ba-gno fuso; per effetto della pressione generata dal dislivello nel fluido il vetro penetra attraverso la fessura sotto forma di una lama che viene adescata

con una spranga di ferro e sollevata lentamente tra due serie di rulli.

Rispetto al vetro float, il vetro tirato presenta sulla superficie delle leggere ondulazioni perpendicolari alla direzione di tiratura, che possono disturbare la visione e sono percepibi-li anche nell’immagine riflessa.

2.1.5 Proprietà chimiche e fisiche

A temperatura ambiente il vetro è molto duro (ha durezza 5-6 nella scala Mohs) e fra-gile, non è poroso, rifrange in modo notevole i raggi luminosi, dilata solo leggermente al calore, di cui è un cattivo conduttore; non si scioglie nell'acqua e negli acidi, anche se con-centrati (eccettuato l'acido fluoridrico) pur cedendo loro, in minima misura, e maggiormen-te a caldo, ioni modificatori dalla propria superficie. Si scioglie invece nelle soluzioni basiche.

Rispetto ad altri materiali trasparenti, come il polimetilmetacrilato (Plexiglass) ed il policarbonato manifesta una ottima durabilità e resistenza alla corrosione ed alle alte tem-perature

La norma UNI EN 572-1 [42] definisce la caratteristiche generali dei vetri di silicato sodo-calcico (i più diffusi nelle costruzioni) che vengono di seguito riportate.

Figura 2.8: procedimento Forcault per la produzione di vetro tirato.

Composizione chimica:

Biossido di silicio (SiO2) da 69% a 74%

Ossido di calcio (CaO) da 5% a 12% Ossido di sodio (Na2O) da 12% a 16%

Ossido di magnesio (MgO) da 0% a 6%

Ossido di alluminio (Al2O3) da 0% a 3%

Caratteristica Simbolo Valore numerico e unità di misura

- densità 2500 kg/m3

- durezza 6 unità (scala Mohs)

- modulo di Young E 7∙1010 Pa

- coefficiente di Poisson 0,2

- calore specifico c 0,72∙103 J/(kg∙K)

- coefficiente medio di espansione lineare

(tra 20 °C e 300 °C) 9∙10-6 K-1

- conduttività termica 1 W/(m∙K)

- indice di rifrazione medio alle radiazioni visibili

(da 380 a 780 nm) n 1,5

2.2 Tipi di vetro

2.2.1 Vetro borosilicatico

Questo tipo di vetro contiene una aggiunta del 7-15% di ossido di boro, che svolge sia la funzione di vetrificante che di fondente: sostituisce l’ossido di sodio ed aumenta signifi-cativamente il contenuto di allumina. Rispetto al vetro sodo-calcico, il coefficiente di dila-tazione termica è minore, quindi la resistenza agli sbalzi termici è notevolmente più elevata. Il coefficiente di dilatazione termica è pari a 3∙10-6 K-1, quindi circa un terzo del vetro sodo-calcico. Inoltre questa tipologia di vetro possiede una elevata resistenza alla li-sciviazione e agli acidi.

Il vetro borosilicatico viene impiegato dove è richiesta una elevata resistenza agli sbalzi termici, per esempio nei vetri antincendio

2.2.2 Rivestimento e trattamento superficiale

Le lastre di vetro possono essere rivestite per migliorare la protezione solare o aumen-tare l’isolamento termico. Lo strato di rivestimento può essere disposto secondo tipo, e composizione, sia sulla superficie esterna, che su quella interna , che nell’intercapedine di un vetro-camera. Rivestimenti esterni, direttamente esposti all’azione degli agenti atmosfe-rici devono possedere migliori caratteristiche di resistenza meccanica e chimica.

Vetri rivestiti possono essere sottoposti ad ulteriori trattamenti per ottenere vetro iso-lante o vetro stratificato di sicurezza. Alcuni rivestimenti consentono anche una ulteriore lavorazione termica per ottenere vetro curvato, temperato termicamente o indurito (par-zialmente temperato).

Il rivestimento può essere eseguito a caldo, applicando un ossido metallico sulla faccia superiore della lastra ancora bollente durante il procedimento di produzione float. In questo modo il rivestimento vetrifica insieme alla lastra dando luogo ad uno strato molto resisten-te. Sono possibili anche rivestimenti a freddo, che però non possono essere esposti all’atmosfera per lunghi periodi e devono quindi essere impiegati nelle vetrate isolanti con la faccia rivestita rivolta verso l’intercapedine.

Recentemente sono entrati in commercio alcuni tipi di rivestimento “autopulente”, composti da ossidi di titanio che reagiscono con i raggi ultravioletti della luce solare natu-rale, decomponendo e sciogliendo lo sporco organico. Successivamente, la pioggia o l'ac-qua, entrando in contatto con la superficie del vetro, invece di formare le classiche goccioline, si spande in modo uniforme e scivola via portando con sé le particelle di spor-co. Inoltre, a differenza di quanto avviene con i vetri tradizionali, l'acqua si asciuga molto velocemente e non lascia macchie. Il rivestimento si attiva con una modesta quantità di raggi UV ed è sufficiente la pioggia o, in alternativa, un getto d'acqua per mantenere le fi-nestre pulite.

La superficie di una lastra di vetro può essere smaltata disponendo su di essa uno stra-to di ceramica colorata che viene fuso durante il processo termico di tempera o di induri-mento. La smaltatura può essere realizzata con macchine a rullo (smaltatura totale), oppure mediante telai con seta sintetica impressionati con un motivo da stampare (serigrafia). In entrambi i casi si ottiene una vernice permanente che potrà subire lo stesso deperimento del vetro (graffi ed abrasioni), ma non si potrà scrostare. In un vetro smaltato la resistenza è ridotta del 40 % circa [16].

Per ottenere una superficie opaca, una faccia della lastra può essere trattata con acidi (satinatura). Il grado di opacità dipende dalla durata dell’esposizione agli acidi. Coprendo determinate aree è possibile creare motivi e figure sulla superficie del vetro. La satinatura aumenta la ruvidità della superficie del vetro diminuendone la trasparenza.

Un’altra tecnica per ottenere superfici opache è la sabbiatura, che consiste nel sotto-porre la superficie ad un getto di sabbia che la rende ruvida. Spesso questo procedimento viene usato per produrre superfici anti-sdrucciolevoli per pavimenti e gradini di scale. An-che in questo caso è possibile ottenere motivi e figure coprendo alcune aree.

Mentre il procedimento di satinatura non ha influenza sulle caratteristiche meccaniche del vetro, la sabbiatura riduce la resistenza del 40% circa [16].

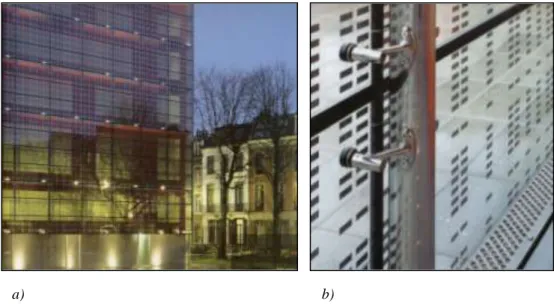

Figura 2.9: palais des beaux-artes, Lille 1997; facciata realizzatra con vetro serigrafato (a) e dettaglio del vetro dall’interno (b).

2.2.3 Trattamento termico

Tempera termica

Questa tecnica risale al 1959 come ri-sposta alla domanda dell’industria automo-bilistica. Lo scopo principale del procedimento di tempera termica è di indur-re sforzi di compindur-ressione sulla superficie della lastra per aumentarne la resistenza ai carichi meccanici e termici. Il vetro viene riscaldato fino al punto di rammollimento (circa 650 °C), quindi viene raffreddato im-provvisamente con getti di aria fredda fino a 300 °C. Le superfici si raffreddano più velocemente rispetto alla parte interna. A tempe-ratura ambiente il nucleo ancora caldo, continua a contrarsi quando la superficie è già rigi-da, inducendo nello spessore del vetro una distribuzione di tensioni con andamento parabolico (figura 2.11). Sulla superficie si ottengono tensioni di compressione dell’ordine di 120 N/mm2.

Trovandosi in compressione, la superficie della lastra temprata evita la propagazione di microfratture verso l'interno, migliorando, quindi, la resistenza all'urto.

A causa della elevata energia rilasciata, in caso di frattura un vetro temperato si disgrega in piccoli frammenti smussati e non taglienti, riducendo il pericolo di ferite.

a) b)

Figura 2.10:Kunsthaus Bregenz, Austria 1991(a), applicazione di vetro satinato nella fac-ciata ; municipio di Alphen aan der Rijn, Olanda 2002 (b), il vetro temperato e incurvato a freddo è stampato con un particolare procedimento fotografico; il motivo ha funzione de-corativa e di protezione solare.

figura 2.11: distribuzione delle tensioni nello spes-sore del vetro per effetto del trattamento di tempera termica

Per via della sua elevata resistenza a flessione e per il comportamento a rottura il vetro trattato con tempera termica viene classificato come vetro di sicurezza.

La norma UNI EN 12150-1 [46] definisce il nume-ro e le dimensioni dei frammenti in cui deve nume-rompersi un vetro perché possa essere classificato come vetro temperato di sicurezza.

I vetri temperati termicamente non possono essere tagliati o forati, quindi

tutte le lavorazioni meccaniche devono essere eseguite prima della tempera.

Nel vetro possono essere presenti piccole inclusioni di impurità non visibili ad occhio nudo. Le inclusioni di solfuro di nickel (NiS) sono particolarmente pericolose perché sottoposte ad alte temperature si dilatano distrug-gendo improvvisamente il vetro. Per controllare la pre-senza di solfuro di nickel si esegue un prova (heat soak

test) che consiste nel riscaldare il vetro fino a 290 °C e

lasciarlo a questa temperatura per diverse ore.

Vetro indurito

Il vetro indurito (Heat-Strengthened glass) viene prodotto con un procedimento simile alla tempera termica, ma la fase di raffreddamento è più lenta e le tensioni sviluppate sulla superficie sono circa la metà di quelle ottenute con la tempera (c.a. 70 N/mm2). Questa dif-ferenza si traduce in un comportamento a rottura completamente diverso: si verificano pre-valentemente lesioni radiali da bordo a bordo ed un numero limitato di frammenti isolati e particelle (figura 2.14).

Figura 2.14: schema di rottura di un vetro indurito, con frammenti di grandi dimensioni e lesioni che attraversano la lastra; isole (1) e frammenti (2) devono essere pochi e di piccole dimensioni (UNI EN 1863-1 [44]).

Figura 2.13: inclusione di solfuro di nickel trovata sulla superficie di frattura di un vetro che ha manife-stato “rottura spontanea”. Figura 2.12: tipico schema di

rottu-ra di un vetro temperottu-rato termica-mente e metodo di conteggio dei frammenti secondo [46].

Le lastre indurite possono essere usate nella produzione di vetro stratificato. In questo caso si sfrutta la maggiore resistenza rispetto ad un vetro float e le maggiori risorse post-rottura rispetto ad un vetro temperato termicamente.

Il vetro indurito deve essere sottoposto a lavorazioni meccaniche (taglio e foratura) prima del trattamento termico.

2.2.4 Tempera chimica

Il procedimento di tempera chimica avviene attraverso uno scambio di ioni tra la su-perficie del vetro ed una soluzione chimica. Tale scambio ionico si realizza per immersione

del vetro in bagni di sali potassici fusi (KNO3). La

sosti-tuzione del sodio con ioni di potassio, di diametro molto maggiore, comporta una dilatazione del reticolo vetroso superficiale rispetto agli strati interni: ne consegue che la parte esterna viene posta in compressione e quella in-terna in trazione. Con l’immersione vengono temperati anche i bordi della lastra. Si ottengono tensioni di com-pressione molto elevate (>150 N/mm2). Lo spessore del-lo strato posto in compressione è molto sottile (circa 50

m) e ciò costituisce una seria limitazione all'uso dei

vetri chimicamente temperati: anche graffi poco pro-fondi possono facilmente penetrare lo strato compresso vanificando l’effetto della tempera.

Il vetro trattato con tempera chimica può essere ta-gliato, in questo caso però il bordo possiede la resisten-za del vetro ordinario.

Il comportamento a rottura corrisponde a quello del vetro float (figura 2.16), ma la re-sistenza è molto più elevata.

Il procedimento di tempera chimica ha il vantaggio, rispetto alla tempera termica, di non aver bisogno di temperature elevate, con il conseguente pericolo di distorsioni della lastra (si raggiungono al massimo 450 °C) e può essere usato anche per spessori molto ri-dotti.

c) b) a)

Figura 2.15: confronto qualitativo tra le tensioni residue nel vetro tem-perato termicamente (a), nel vetro indurito (b) e nel vetro temperato chimicamente (c).

Ricerche svolte recentemente presso l’Università di Pisa [9] hanno messo in evidenza una notevole dispersione dei valori di resistenza misurati su campioni di vetro temperato chimicamente.

2.2.5 Vetro stratificato

Il vetro stratificato è un pannello di vetro composto da due o più lastre di vetro comu-ne o temprato, incollate tra loro da sottili strati (interlayer) di materiale plastico, il butirrato di polivinile (PVB). Quest'ultimo presenta una buona aderenza al vetro ed un alto grado di allungamento, prima di rompersi. La pellicola di interlayer viene posta tra le lastre e pres-sata in autoclave alla temperatura di 140 °C e alla pressione di 12 bar per 6 ore per rimuo-vere completamente l’aria tra le lastre.

Il vetro laminato è molto resistente agli urti ; quando viene colpito da un corpo estra-neo, la rottura rimane localizzata al punto di impatto. Lo strato di PVB trattiene i pezzi di vetro al loro posto, diminuendo

il rischio di tagli causati da schegge e, inoltre, assorbendo l'energia residua del corpo, ne impedisce il passaggio, se l'im-patto non è sproporzionato.

In funzione della rigidezza tangenziale dell’interlayer, della temperatura e della durata di applicazione del carico il

com-portamento del vetro stratificato varia tra il caso limite di lastra monolitica (se l’interlayer è in grado di trasferire integralmente gli sforzi di taglio) e il caso limite di struttura layered

a) b)

Figura 2.16: confronto fra il comportamento a rottura del vetro temperato termica-mente (a) e chimicatermica-mente (b).

Figura 2.17: distribuzione delle tensioni nelle due lastre di un vetro stratificato in funzione della rigidezza tangenziale dell’interlayer.

Figura 2.18: confronto tra un interlayer rigido (SGP) ed uno tradizionale (PVB).

SGP

PVB

(in cui le sezioni rimangono piane solo in ogni singolo strato di vetro e gli strati possono scorrere reciprocamente senza la trasmissione di sforzi di taglio) [10].

Oltre al PVB , vengono usati, come interlayer, anche altri materiali plastici. Alcuni prodotti vetrari con superfici non uniformi (ad esempio certi tipi di vetro stampato), non sono facili da laminare con PVB. Per questi tipi di vetro un’alternativa può essere rappre-sentata dall’utilizzo di resine cast-in-place (CIP). Il processo di fabbricazione richiede so-stanzialmente che la resina sia versata tra due lastre di vetro predisposte alla distanza desiderata, fino a riempire completamente l’intercapedine tra le due. La resina viene quindi fatta polimerizzare per formare un intercalare in grado di assorbire energia. L’adesione al vetro è buona ma lo spessore del laminato tende a non essere uniforme. L’intercalare CIP non ha inoltre le stesse ottime caratteristiche di assorbimento di energia tipiche del PVB.

Per ottenere vetri con resistenza al fuoco possono essere usati interlayer intumescenti in grado di ritardare la trasmissione del calore e delle fiamme nella struttura e negli am-bienti circostanti. Questi interlayer sono costituiti da un gel polimerico con un’alta percen-tuale di acqua (c.a.75%) e Sali inorganici. Esposto al fuoco, il gel si trasforma in una crosta altamente isolante, mentre il calore latente di evaporazione dell’acqua assorbe molta ener-gia. La lastra dalla parte del fuoco può rompersi quando la temperatura raggiunge i 500 °C, ma a quel punto lo strato protettivo sottostante è già in grado di mantenere l’integrità del pannello. Test di laboratorio hanno mostrato che anche dopo 30 minuti di esposizione ad una temperatura di 800 °C, l’altro lato del pannello è appena a 60 °C ed è in grado di sop-portare un test di impatto. Associando a questi tipi di

interlayer delle lastre di vetro borosilicatico si posso-no ottenere ottimi livelli di resistenza al fuoco.

Per migliorare le caratteristiche meccaniche sono disponibili interlayer più rigidi e resistenti del PVB; uno tra i prodotti più innovativi di questo tipo è l’SGP (SentryGlas®

Plus), prodotto da DuPont. L’SGP oltre a migliorare la stabilità e la durabilità prevenendo la de laminazione lungo i bordi, è in gra-do di garantire una resistenza 5 volte maggiore ed una rigidezza 100 volte maggiore dei comuni interla-yer in PVB. Su questo tipo di interlainterla-yer è anche pos-sibile eseguire stampe a getto di inchiostro ad alta definizione.

2.2.6 Vetro curvato

Curvatura a caldo

Con questa tecnica la lastra di vetro viene riscaldata fino alla temperatura di rammol-limento (circa 600° C) per poi essere pressata fra le due parti dello stampo di cui deve prendere la forma ed infine raffreddata lentamente ed eventualmente sottoposta ai già de-scritti procedimenti di tempera o stratificazione. Per la realizzazione di vetro curvato è es-senziale una misurazione precisa della lastra di partenza che deve essere tagliata con le dimensioni dello sviluppo che assumerà una volta curvata.

Con opportuni stampi è possibile realizzare lastre a semplice e doppia curvatura.

Curvatura a freddo

Per soddisfare la crescente richiesta dell’architettura contemporanea di superfici curve e forme complesse, recentemente è stata messa a punto una nuova tecnica di curvatura del vetro [34]. La curvatura a freddo consiste nell’inflessione in situ ed a temperatura ambiente di pannelli stratificati di vetro temperato o indurito, su strutture continue curve o su fissag-gi puntuali. Poiché l’inflessione genererebbe trazioni su una delle due superfici di ciascuna lastra è essenziale che il vetro sia sottoposto a trattamento termico. Per ottenere raggi di curvatura ridotti è necessario usare lastre sottili, che vengono stratificate con fogli di PVB.

Questo procedimento oltre ad essere meno costoso rispetto alla curvatura a caldo, con-sente di ottenere vetri con eccellenti proprietà ottiche.

Non trascurabile, inoltre è il minor costo di trasporto delle lastre piane destinate ad es-sere incurvate.

Anche con questa tecnica è possibile ottenere superfici a semplice o doppia curvatura.

b) a)

Figura 2.19: due realizzazioni di RFR ingenieurs nelle quali è stato usato vetro a doppia curvatu-ra; la “Lentille” della stazione del Métro St Lazarre (a), Parigi 2003 e l’estensione della stazione TGV di Strasburgo (b), 2007.

2.3 Resistenza

2.3.1 Influenza dei difetti superficiali

La struttura molecolare del vetro, è responsabile del suo limite principale come mate-riale da costruzione: la fragilità.

Come si è detto, il vetro è un materiale amorfo, costituito da un reticolo disordinato di silice e ioni alcalini. La disposizione casuale delle molecole non presenta piani di scorri-mento che possono consentire deformazioni plastiche macroscopiche prima della frattura. Di conseguenza il vetro è un materiale perfettamente elastico a temperatura ambiente ed esibisce una rottura improvvisa di tipo fragile. L’incapacità di ridistribuzione delle tensioni si traduce in una spiccata sensibilità alle concentrazioni di tensione causate dalla presenza di piccole lesioni ed imperfezioni.

Le lesioni superficiali possono essere fratture macroscopiche causate da danneggia-mento meccanico durante le fasi di montaggio e di esercizio oppure cricche microscopiche ed inclusioni di particelle estranee originatesi durante il

processo produttivo. Graffi, tracce di pulizia e l’azione del vento producono lesioni che si accumulano sulla su-perficie del vetro nel corso di tutta la durata di impiego dell’elemento. Da questo punto di vista, zone partico-larmente delicate sono gli spigoli e i bordi delle perfora-zioni, perché anche in caso di successiva levigazione, le lesioni prodotte dalla lavorazione meccanica sono diffi-cilmente eliminabili.

La probabilità di crisi è quindi legata alla probabili-tà che la tensione locale incontri un danno critico e di-pende dallo stato di usura e dall’area della superficie. Le lastre in opera hanno resistenze minori rispetto ai vetri nuovi, ma anche minori dispersioni della resistenza.

Esiste, poi la possibilità che bolle di gas ed inclu-sioni di particelle estranee vengano intrappolate nella massa del vetro nel corso del processo produttivo. I di-fetti di massa, però, sono generalmente meno pericolosi dei difetti superficiali, perché hanno dimensioni maggio-ri (generalmente sono visibili ad occhio nudo) ed i pezzi difettosi possono essere facilmente individuati.

Figura 2.20: distribuzione dei danni superficiali e delle resistenze in un vetro nuovo (a), vecchio (b) e dan-neggiato artificialmente (c).

2.3.2 Meccanica della frattura

La resistenza dei materiali che manifestano tipi di rottura fragile innescata dalla pre-senza di difetti superficiali, può essere descritta attraverso la teoria della meccanica della frattura. La causa della rottura è individuata nelle forti concentrazioni di tensione che si ve-rificano sui bordi delle microfessure superficiali. Quando la tensione raggiunge il valore della resistenza teorica del materiale, 𝜎𝑐𝑜𝑒𝑠 , i legami interatomici si spezzano e la fessura

si propaga.

La resistenza teorica può essere espressa in funzione del modulo di elasticità del mate-riale 𝐸, della distanza interatomica di equilibrio 𝑟0 e dell’energia superficiale di frattura 𝛾

dalla relazione: 𝜎𝑐𝑜𝑒𝑠 = 𝐸 𝛾𝑟

0 (2.1)

Per il vetro adottando 𝐸 = 70 000 𝑀𝑃𝑎, 𝑟0 = 0,2 𝑛𝑚 e 𝛾 = 3 𝐽𝑚−2 si ottiene:

𝜎𝑐𝑜𝑒𝑠 = 32 𝐺𝑃𝑎 (2.2)

È possibile definire un criterio di resistenza sul piano energetico considerando che la frattura si propaga se l’energia elastica di deformazione rilasciata in seguito all’ampliamento della cricca supera l’energia necessaria per la formazione delle due super-fici originate dall’ampliamento stesso. Per una cricca di ampiezza 2𝑎, disposta perpendico-larmente ad un campo uniforme di tensioni di trazione all’interno di un elemento infinitamente più grande, la lesione si propaga se:

𝜋𝜎2𝑎

𝐸 ≥ 2𝛾 (2.3)

Dalla (2.3) si può ricavare la tensione critica: 𝜎𝑐𝑟 = 2𝐸𝛾𝜋𝑎

𝑐 (2.4)

dove:

𝜎𝑐𝑟 è la tensione in condizioni limite; 𝑎𝑐 è la lunghezza critica della cricca.

Introducendo il concetto di fattore di intensità degli sforzi 𝐾 (stress intensity factor,

SIF), che rappresenta la tensione all’apice della cricca, definito da:

dove:

𝜎𝑛 è la tensione nominale nel piano della cricca;

𝑌 è un fattore di correzione che dipende dalla profondità e dalla geometria della cricca e dalla distanza dai bordi del campione (geometry factor);

𝑎 rappresenta la dimensione della cricca (profondità della cricca o metà della lun-ghezza);

il pedice si riferisce al modo di frattura 𝐼 (tensione di trazione normale alla superficie della cricca).

La rottura si manifesta istantaneamente quando il fattore 𝐾 raggiunge o supera un va-lore critico caratteristico del materiale 𝐾𝐼𝑐:

𝐾𝐼 ≥ 𝐾𝐼𝑐 (2.6)

Valori di 𝐾𝐼𝑐 che possono essere usati per scopi pratici variano tra 0,72 e

0,82 𝑀𝑃𝑎 ∙ 𝑚0,5 [20].

Dalla (2.5) si può ricavare la massima tensione che un dato difetto può sopportare:

𝜎𝑛,𝑐𝑟 =𝑌 𝜋𝑎𝐾𝐼𝑐 (2.7)

o la dimensione minima di un difetto che porta alla rottura sotto l’effetto della tensio-ne 𝜎𝑛:

𝑎𝑐𝑟 = 𝐾𝐼𝑐

𝜎𝑛𝑌 𝜋

2

(2.8)

Figura 2.21: relazione tra tensione critica 𝜎𝑛,𝑐𝑟 ed ampiezza della cricca 𝑎

0 20 40 60 80 100 120 140 0 50 100 150 200 250 300 s n ,c r (M P a) a (m)

La tensione nominale deve essere considerata somma delle tensioni indotte dai carichi esterni e delle tensioni residue dovute ad eventuali trattamenti termici. Poiché una cricca può propagarsi solamente se è sottoposta a sforzi di trazione, la resistenza del vetro è data dalla somma delle tensioni residue e della resistenza caratteristica del vetro stesso (inherent

strength). Di questi due fattori solo il secondo dipende dalle condizioni ambientali e dalla

durata del carico.

2.3.3 Fatica statica

L’azione prolungata di carichi , anche di debole intensità, che generano tensioni di trazione sulla superficie del vetro, è causa di un fenomeno noto come fatica statica (stress

corrosion) per il quale il vetro manifesta una resistenza decrescente all’aumentare della

du-rata dei carichi applicati. Questo fenomeno è legato alla presenza di umidità1 ed all’azione di sforzi di trazione che tendono ad aprire lentamente le lesioni, già presenti sulla superfi-cie, che crescono fino al raggiungimento di una dimensione critica (accrescimento sub-critico delle fratture), ed alla conseguente rottura della lastra.

La spiegazione di questo fenomeno coinvolge una reazione chimica tra le molecole di acqua e la silice:

Si–O–Si + H2O → Si–OH + OH–Si

Secondo la teoria classica della fatica stati-ca la velocità di propagazione della cricstati-ca è proporzionale alla velocità di questa reazione.

L’energia di attivazione dipende dallo stato tensionale locale e dalla curvatura dell’apice della cricca.

La figura 2.22 mostra la relazione sempli-ficata tra la velocità di propagazione della cric-ca e lo stress intensity factor definito nel paragrafo 2.3.2. Per valori elevati di 𝐾𝐼, prossi-mi al valore critico𝐾𝐼𝑐, la velocità 𝑣 è

indipen-dente dalle condizioni ambientali tende rapidamente ad un valore caratteristico, che per il vetro sodico-calcico vale circa 1500 m/s.

In una zona ridotta al di sotto di 𝐾𝐼𝑐 (zona

1

Nel vuoto la resistenza del vetro è praticamente indipendente dal tempo.

Figura 2.22: relazione idealizzata tra la veloci-tà di propagazione della cricca e lo stress in-tensity factor.

III) la curva è molto ripida. Nel vuoto questa curva può essere estrapolata linearmente fino ai valori più bassi della velocità di propagazione della cricca. In ambienti normali, il com-portamento dipende marcatamente dalle condizioni ambientali.

Nella zona I, il comportamento può essere descritto dalla relazione esponenziale:

𝑣 = 𝑆 ∙ 𝐾𝐼𝑛 (2.9)

dove:

𝑆 è una costante di allungamento della cricca; 𝑛 è il parametro di crescita della cricca.

I parametri 𝑆 ed 𝑛 possono essere determinati sperimentalmente.

Nella (2.9) le unità di misura di 𝑆 dipendono dal valore di 𝑛. È conveniente allora scrivere: 𝑆 = 𝑣0∙ 𝐾𝐼𝑐−𝑛 (2.10) da cui: 𝑣 = 𝑣0∙ 𝐾𝐾𝐼 𝐼𝑐 𝑛 (2.11)

Nella (2.11) 𝑛 è adimensionale e 𝑣0 ha le dimensioni di una velocità.

Le zone I e III sono connesse dalla zona II, nella quale la velocità della reazione chi-mica nella cricca non è più controllata dall’energia di attivazione (e quindi da 𝐾𝐼) ma dalla

velocità di afflusso delle molecole d’acqua (ci vuole un certo tempo perché l’acqua sia as-sorbita nella cricca). Quindi nella zona II, la velocità di propagazione non dipende da 𝐾𝐼, ma solo dall’umidità relativa dell’ambiente.

![Tabella 2.1: caratteristiche generali del vetro di silicato sodo-calcico secondo [42]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7332403.90968/8.893.97.739.300.623/tabella-caratteristiche-generali-vetro-silicato-sodo-calcico-secondo.webp)