5.2. Reparto Deka VII

Il reparto Deka VII è una clean room di circa 1400m^2 nella quale viene svolto l’assemblaggio e la taratura sia meccanica che visiva di iniettori della famiglia Deka VII.

Le fasi di produzione svolte all’interno del reparto sono: - Subassemblaggio, 5 operatori e un responsabile

- Assemblaggio, 5 operatori e un responsabile - Taratura, 7 operatori e un responsabile

- Controllo Visivo, 6 operatori e un responsabile - Controllo Produzione, 4 operatori e un responsabile

Come in Deka IV c’è poi l’area Manutenzione, che vede coinvolti 6 operatori e un responsabile.

5.2.1. Analisi preliminare area e individuazione problemi

In passato, all’interno del reparto Deka VII , erano state eseguite attività di miglioramento dei processi, anche a livello di cinque esse, ma svolte in maniera non strutturata.

Pertanto non è stato completamente possibile mantenere nel tempo i risultati ottenuti.

Sin dalle prime ispezioni, il reparto risultava essere in condizioni abbastanza buone, appariva chiaro che gli operatori conoscevano le basi della metodologia 5S ed in effetti era già stato fatto loro un mini-training per illustrare i vantaggi dell’applicazione.

ASSEMBLAGGIO TARATURA CONTROLLO VISIVO CONTROLLO PRODUZIONE SUBASSEMBLAGGIO MANUTENZIONE

113 Nonostante questo, dato che dall’ultimo training erano cambiati molti operatori, non tutti erano a conoscenza della metodologia, e quindi gli interventi svolti erano per lo più personali, senza rispettare un piano di lavoro ben definito.

Sono state svolte alcune ispezioni insieme ad un team di miglioramento DekaVII per evidenziare i problemi esistenti. All’interno dello stesso reparto si sono evidenziate da subito situazioni completamente differenti tra le diverse sottoaree:

le aree Assemblaggio, Taratura, Controllo Visivo, Controllo Produzione, quelle che in passato erano già state oggetto di attività di cinque esse, si presentavano in una situazione abbastanza positiva per quanto riguardava l’ordine e la pulizia, mentre nelle aree Manutenzione e Subassemblaggio la situazione era particolarmente critica.

Quindi sono state individuate tre diverse macroaree per l’applicazione del metodo: - Subassemblaggio

- Produzione Deka VII (comprendente le quattro aree sopra citate) - Manutenzione

Di seguito vengono analizzati i problemi emersi in ciascuna delle tre macroaree:

SUBASSEMBLAGGIO

L’area subassemblaggio è una zona esterna alla clean room, dove i requisiti di pulizia sono diversi e meno stringenti rispetto alla clean room stessa, però, essendo divenuta questa un’area essenziale e sottoposta a controlli continui da parte dei clienti, sono state ritenute necessarie attività di adeguamento.

Il problema maggiore presente all’interno dell’area era senz’altro il disordine. Infatti osservando il comportamento degli operatori durante le attività lavorative era evidente come la ricerca di oggetti, attrezzi necessari determinasse perdite di tempo.

Per tale motivo sono state svolte diverse ispezioni insieme al team di miglioramento Deka VII in modo da avere ben chiari quali fossero i problemi principali presenti:

- Problema n°1: Disordine su carrelli e su scrivanie

Lo spazio all’interno dell’area è abbastanza ridotto per questo motivo l’operatore tendeva ad accumulare oggetti, attrezzi dove trovasse un po’ di spazio libero.

Figura 5.2.1: Carrello Subassemblaggio

Figura 5.2.2: Scrivania Subassemblaggio

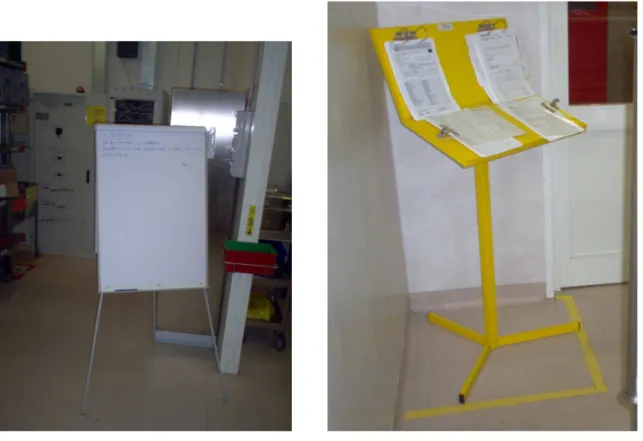

- Problema n°2: Assenza di visual management

All’interno dell’area era presente un'unica lavagna, cartacea, nella quale venivano riportate informazioni di vario genere ed era invece assente una zona dedicata al visual management, contenente le disposizioni che l’operatore avrebbe dovuto tenere sempre sott’occhio.

115

Figura 5.2.3: Lavagna Figura 5.2.4: Yellow Point

Lo stesso Yellow point (fig 5.2.4), contenente le procedure necessarie per le attività di subassemblaggio, conteneva documenti obsoleti, mentre altri documenti importanti erano di fatto assenti.

- Problema n°3: Assenza di zona dedicata agli strumenti per la pulizia

Gli oggetti per la pulizia non venivano conservati in zone dedicate, come stabilito dagli standard interni Siemens, ma data la disorganizzazione presente, venivano riposti all’interno di cassetti liberi, insieme ad attrezzi, e la loro posizione cambiava a discrezione dell’operatore. Perciò l’operatore del turno successivo che necessitasse di panni, alcool etc, era costretto a perdere tempo nella ricerca degli stessi.

- Problema n°4: Scarti e quarantene difficilmente distinguibili

La lavorazione svolta all’interno di questa area produce un rilevante quantitativo di scarti e quarantene, e trattandosi di componenti di dimensioni molto piccole, è praticamente impossibile distinguere il difetto ad occhio nudo.

Pertanto risulta fondamentale eseguire una netta separazione tra questi tipologie diverse e questa separazione veniva sì svolta però non sempre in modo adeguato.

- Quarantena macchina ATB

- Quarantena macchina Lower Tube

Entrambe le tipologie venivano conservate all’interno del carrello (vedi figura 5.2.5) senza essere tra loro separate.

C’è inoltre da aggiungere che l’operatore incaricato dello smaltimento scarti proveniva da un reparto esterno all’area e quindi ogni volta si trovava in difficoltà nell’individuare esattamente i componenti difettosi da smaltire.

Figura 5.2.5: Carrello scarti e quarantene

- Problema n°5: Sporco per terra e nelle macchine

All’interno delle macchine, o per terra, era frequente che si trovassero componenti (vedi fig sopra). Questi naturalmente dovrebbero essere eliminati immediatamente dato che, un loro accidentale utilizzo avrebbe potuto causare contaminazioni dovute a sporco o a polveri.

Gli operatori non seguivano le procedure stabilite per la pulizia ma questa veniva eseguita ad esclusiva discrezione dell’operatore.

- Problema n°6: Assenza di aree delimitate

La delimitazione delle diverse aree come stabilito dagli standard interni Siemens (vedi allegato B) era assente o a volte il nastro era presente ma usurato.

117 Figura 5.2.6: Assenza di delimitazione

- Problema n°7: Continua assenza di buste per gli scarti

Un altro problema segnalato dagli operatori era la continua mancanza di buste di piccole dimensioni per gli scarti. Ogni pochi giorni esse finivano e l’operatore doveva fare la segnalazione affinché venisse fatto rifornimento e nel frattempo utilizzare, tagliandole opportunamente, buste di dimensioni più grandi.

Anche questo problema, apparentemente “innocuo”, in realtà data la cadenza con cui si presentava, causava rilevanti perdite di tempo.

PRODUZIONE DEKAVII

Le aree Assemblaggio, Taratura, Controllo Visivo, Controllo Produzione presentavano uno stato di ordine e pulizia accettabile.

Però le attività precedentemente svolte, come già detto, non erano state strutturate e perciò il rischio maggiore era che il continuo turnover degli operatori non permettesse a tutti di essere al corrente e preparati sulle attività di cinque esse per il mantenimento dello stato attuale dell’area. Per stabilire al meglio gli interventi da eseguire è stato svolto un checkup dell’area da parte di un Capoturno, che desse un giudizio, per ciascuna sottoarea, sullo stato di ordine e pulizia.

ORDINE PULIZIA ASSEMBLAGGIO Buono Sufficiente

TARATURA Buono Buono

CONTROLLO VISIVO Sufficiente Sufficiente CONTROLLO PROD. Molto Buono Molto Buono

Naturalmente questi risultati, puramente qualitativi e soggettivi, non permettevano di dare molte indicazioni sulle attività effettivamente da svolgere.

Inoltre, come spesso succede anche nella quotidianità, uno stato di ordine apparente può nascondere in realtà problemi strutturali talvolta anche gravi.

MANUTENZIONE

L’area manutenzione occupa una zona molto ristretta all’interno della clean room. Le attività di manutenzione hanno un ruolo fondamentale per garantire una produzione costante, ottimale ed impedire dannosi fermo-macchina.

Purtroppo, come è già stato visto per Deka IV , fino ad oggi questa area non era stata mai inserita all’interno di alcuna attività di miglioramento o di organizzazione.

Per questo lo stato iniziale denotava un disordine abbastanza evidente. I problemi riscontrati sono stati:

- Disordine nei cassetti porta-attrezzi

Difficoltà per l’operatore di individuare l’attrezzo necessario per svolgere la riparazione con conseguenti perdite di tempo e aumento dei ritardi di produzione dovuti a fermo-macchina.

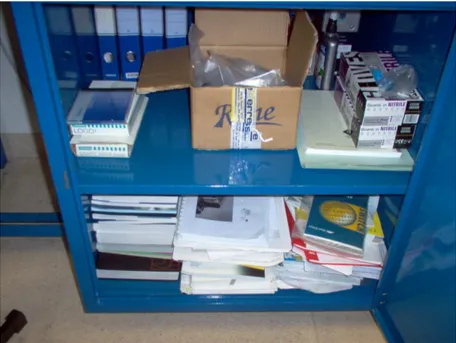

119 - Disordine all’interno degli armadietti

Come sopra, il disordine causava difficoltà nella ricerca di manuali o documenti vari necessari per svolgere al meglio le attività

Figura 5.2.8: Armadietto documentazione

Al tempo stesso, c’è però da dire che lo stato di pulizia era abbastanza buono; infatti,a differenza di DekaIV, qua l’area manutenzione è proprio all’interno della clean room e quindi rispetta a sufficienza i requisiti di pulizia.

5.2.2. Definizione degli obiettivi

Dopo aver stilato una panoramica dei problemi presenti in ciascuna area sono stati definiti gli obiettivi da raggiungere attraverso l’applicazione della metodologia 5S. L’obiettivo generale che tale applicazione si prefigge di raggiungere è di ottenere un ambiente di lavoro pulito e ordinato. Se potesse essere fatta una sorta di classifica dello stato di ordine e pulizia delle tre aree questa vedrebbe primeggiare sicuramente il reparto chiamato Produzione DekaVII, mentre la situazione peggiore è presente nell’area Subassemblaggio.

Gli obiettivi che ci siamo prefissati di raggiungere nel breve periodo sono:

-SUBASSEMBLAGGIO: riorganizzazione dell’area attraverso l’applicazione della metodologia 5S .

-PRODUZIONE DEKAVII: mantenimento dello stato attuale di ordine e pulizia e strutturazione delle attività di miglioramento.

-MANUTENZIONE: qua il lavoro è stato programmato nel lungo periodo, dato che era in corso di valutazione la possibilità di spostare l’area in un’altra zona del reparto.

Comunque l’obiettivo finale era di allineare lo stato di ordine e pulizia con quello delle altre aree, in modo da rendere minimi i tempi di intervento e i conseguenti fermo-macchina.

5.2.3 Introduzione della metodologia in azienda e pianificazione delle attività

La parte più delicata e complessa del lavoro è stata quella senz’altro di programmare le attività nelle diverse aree, riuscendo a chiarire quali fossero le attività più importanti da svolgere.

In questa sede è stato deciso di fare un piano di lavoro programmato per ciascuna delle tre aree sopra analizzate dato il diverso stato iniziale in cui versavano.

PARTE COMUNE:

Come già visto per l’area pilota, e più in generale per tutti i reparti, sono stati svolti dei training formativi allo scopo di introdurre la metodologia 5S agli operatori.

Il training, della durata di circa un ora, ha previsto una descrizione teorica della metodologia, la descrizione dei problemi presenti all’interno dell’area e ha illustrato i vantaggi di come una corretta applicazione del metodo potesse portare risultati positivi sia in termini di produttività e qualità del prodotto finito ma anche risultati individuali di miglioramento del morale derivanti dal lavorare in un ambiente pulito ed ordinato.

Anche se alcuni operatori avevano già svolto in passato dei minitraining è stato deciso di uniformare la preparazione svolgendo dei corsi a tutti.

I corsi sono stati organizzati in modo da non distogliere l’operatore dalle proprie mansioni quotidiane e pertanto sono stati pianificati dei rientri straordinari al termine dei turni.

Il training è consultabile nell’allegato A.

SUBASSEMBLAGGIO

La pianificazione delle attività nell’area subassemblaggio ha seguito passo-passo la metodologia 5S, dato che l’area richiedeva un intervento pressoché da zero.

121

AREA PRODUZIONE DEKAVII

All’interno delle quattro sottoaree il lavoro svolto ha subito un adattamento rispetto al metodo stabilito.

Infatti, come detto, lo stato di ordine e pulizia è risultato dalle prime ispezioni abbastanza buono, ma, oltre all’ispezione svolta dal Capoturno, è parso necessario effettuare altre analisi più profonde.

Perciò è stato deciso di operare come segue per rendersi conto se potessero esistere problemi strutturali non immediatamente individuabili:

1° creare checklist e svolgere audit in modo da permettere una valutazione di ciascuna sottoarea da parte del Responsabile Produzione, Quality Engineer, Responsabile DekaVII, Focus Factory Manager.

2° evidenziare i problemi e stabilire le azioni correttive.

3° pianificare audit per tenere monitorato lo stato dell’area e quindi mantenere la situazione ottimale raggiunta.

In definitiva, è come se l’applicazione della metodologia cinque esse partisse dalla quarta esse. E’ stato deciso di fare questo perché, anche se apparentemente la situazione di ordine e pulizia è stata considerata buona, la sensazione è che questa in realtà possa nascondere problemi non rilevabili a colpo d’occhio. L’obiettivo è dare poi testimonianza agli operatori di come una metodologia correttamente applicata e mantenuta nel tempo possa radicalmente migliorare la situazione, cosa che interventi sporadici e singoli non fanno.

123

AREA MANUTENZIONE:

Come detto per l’area manutenzione è stato deciso di attendere prima dell’esecuzione di qualsiasi attività operativa di cinque esse.

Durante i training però è stata presentata agli operatori la situazione iniziale dell’area, evidenziando i problemi presenti e gli aspetti che avrebbero potuto causare ritardi negli interventi di manutenzione.

5.2.4. Applicazione della metodologia

Come visto dai programmi l’applicazione della metodologia è stata svolta in maniera differente tra le varie aree, a seconda dello stato iniziale e dalle disposizioni di modiche future.

Pertanto di seguito verranno illustrate le applicazioni in maniera distinta:

5.2.4.1 Area Subassemblaggio

Applicazione della prima S: SEIRI

L’applicazione della Red Tag Strategy in quest’area è stata ritenuta inutile.

Infatti vi operavano cinque operatori e date le dimensioni ridotte del reparto non era presente una quantità di materiale così abbondante da richiedere un attività del genere.

Inoltre svolgendo tutti le stesse attività, gli oggetti necessari erano gli stessi per ciascun operatore, allo stesso modo un oggetto inutile lo sarebbe stato per tutti.

Perciò il responsabile dell’area ha deciso di svolgere lui in prima persona un sopralluogo per determinare quello che di fatto era inutile e andava eliminato.

La maggior parte di oggetti cosiddetti “inutili” era presente all’interno delle cassettiere e dell’armadio e si può senz’altro brevemente riepilogare in :

- attrezzi rotti - manuali obsoleti

- scatole porta-componenti rotte

Naturalmente ciascuno di questi oggetti è stato eliminato.

Applicazione della seconda S: SEITON

La questione dell’ordine è stata risolta in collaborazione con gli operatori e il responsabile. E’stata riorganizzata l’area disponendo gli attrezzi di ciascun operatore nei propri cassetti personalizzati (un kit di attrezzi per ciascun operatore) e segnalate le diverse zone con l’apposito nastro colorato.

125 Figura 5.2.9: Aree segnalate

Il problema della carenza di Visual Management è stato risolto inserendo nell’area 2 lavagne sopra le quali sarebbero dovute essere scritte informazioni o disposizioni relative alle procedure da eseguire.

Inoltre il responsabile dell’area si è occupato della revisione dello Yellow Point inserendovi i documenti appropriati e aggiornati.

Figura 5.2.10: Lavagna

Inoltre per affrontare il problema apparentemente più grave, quello dei cosiddetti “mescoloni”, è stato sostituito il carrello contenente scarti e quarantene (fig 5.2.5), con uno chiuso e segnalando sullo sportello le tre tipologie di materiali presenti all’interno:

1°scaffale: Quarantena ATB

2°scaffale: Quarantena Lower Tube 3°scaffale: Scarti

In questo modo ciascun operatore poteva da subito differenziare le tre tipologie e allo stesso tempo l’operatore esterno incaricato dello smaltimento avrebbe potuto individuare immediatamente le tipologie da prelevare.

127 Figura 5.2.11: Armadietto scarti e quarantene

All’interno dell’area Subassemblaggio è presente un cosiddetto “supermarket”, ovvero una rastrelliera nella quale vengono conservati tutti i componenti da utilizzare e lavorare all’interno dell’area. In questo modo, prima che questi esaurissero, il responsabile del supermarket poteva rifornire l’area, in ottica just in time, in modo che fosse sempre presente, all’interno, tutto il necessario. Detto ciò, insieme al responsabile, è stato deciso di inserire all’interno della rastrelliera anche le buste di piccole dimensioni.

Quindi è stato creato, in collaborazione con il magazzino, un apposito codice di identificazione per il rifornimento in modo da gestire just in time l’approvvigionamento.

Figura 5.2.12: Rack Supermarket

Applicazione della terza S: SEISO

La presenza di componenti per terra e all’interno delle macchine avrebbe potuto causare come detto contaminazioni, e pertanto è stato deciso di regolamentare le attività di pulizia in modo che venissero svolte con una cadenza predefinita e in modo uniforme da tutti gli operatori.

Parlando con i responsabili è stato sottolineato che le istruzioni di pulizia erano già esistenti ed erano già state fornite agli operatori ma non venivano rispettate causa la precedenza assegnata alle attività di produzione.

Data l’elevata possibilità di contaminazione è stato però deciso di far rispettare le procedure a discapito della produzione assegnando 10 min di ogni fine turno di ciascun operatore alle attività di pulizia.

Quindi l’operatore avrebbe dovuto ogni fine turno:

- Effettuare la rimozione dei componenti accidentalmente caduti nei macchinari e/o sul pavimento, riponendoli in un apposito sacchetto etichettato “componenti scarto”.

La loro quantità verrà poi analizzata ogni fine mese, in modo da potersi rendere conto di quanta incidenza questi scarti avessero sulla produzione totale.

Se fosse stata troppo elevata si sarebbero dovuti prendere accorgimenti sullo svolgimento delle attività o sul funzionamento dei macchinari.

129 - Pulizia del proprio cassetto degli attrezzi

- Pulizia esterna delle macchine

All’operatore dell’ultimo turno della giornata inoltre sono state assegnati compiti di pulizia interna delle macchine.

E’ stato infine sollecitato all’impresa di pulizie un intervento quotidiano per la pulizia dei pavimenti.

Riportando queste indicazioni sull’apposita lavagna ed eseguendole quotidianamente è possibile che la pulizia all’interno dell’area migliori e nel lungo periodo possa apportare benefici al problema degli scarti dovuti a contaminazione.

Inoltre, aspetto da non trascurare, un ambiente pulito è buon indicatore di qualità, e questo viene sicuramente apprezzato dai clienti che visitano lo stabilimento.

Applicazione della quarta S: SEIKETSU

Dopo aver applicato le prime 3S e aver assegnato quindi all’area un idoneo livello di ordine e pulizia è stato svolto un sopralluogo da parte del team di miglioramento.

Questo, ha apprezzato la situazione dell’area e ha deciso di effettuare fotografie dello “stato ideale” da lasciare sulla lavagna in modo da permettere agli operatori di tenere sempre sott’occhio gli scostamenti.

A questo punto, prassi ormai consolidata del metodo, anche in Subassemblaggio è stato deciso di tenere monitorato lo stato dell’area attraverso le checklist.

Sono stati individuati insieme al responsabile gli aspetti critici da tenere osservati e valutati, presenti nella seguente checklist (per operatori e capoturno):

131 Per far comprendere i benefici e illustrare le modalità di compilazione delle checklist sono stati svolti dei minitraining a tutti gli operatori.

E’stata creata anche un apposita checklist per il responsabile dell’area che permettesse di tenere monitorata la situazione a livello generale.

Le attività di auditing prevedevano che l’area venisse valutata tre volte a settimana: - Il lunedì da parte dell’operatore

- Il mercoledì da parte del capoturno - Il venerdì da parte del responsabile

Applicazione della quinta S: SHITSUKE

Nel caso dell’area Subassemblaggio la quinta esse inizialmente è consistita nel portare avanti queste attività di audit nella maniera precedentemente schedulata.

Di seguito, una volta che il meccanismo di auditing aveva ottenuto una certa autonomia, è stato deciso di sottoporre l’area a valutazione anche da parte dei livelli aziendali superiori.

133 5.2.4.2 Area Produzione DekaVII

FASE1: SVOLGERE ATTIVITA’ DI AUDIT IN TUTTE LE AREE

La prima attività svolta all’interno dell’area è stata la creazione delle checklist. Di seguito vengono riportate le checklist compilate per ciascuna delle quattro aree e i relativi report:

Report Audit

Area sottoposta ad Audit

:Deka VII Assemblaggio

Auditor

:Responsabile Produzione

Dall’Audit svolto sono emersi i seguenti problemi: NON CONFORMITA’ RILEVATE:

- Olio piantaggio PG eccessivo causa perdite in CR15/cella 6. MATERIALE FUORI POSIZIONE:

- In cr15 ci sono Pallet da revisionare sparsi per terra. - In cr15 ci sono nastri LS e OD per terra.

- In cr14 borsa manutentore sopra il quadro elettrico della cella1. - In cr15 ci sono alcuni pallet sopra scrivania.

- Alcuni tray blu sono appoggiati a terra. - Presenza di panni sul line feeder pole piece.

- Armadio assemblaggio è disordinato e contiene materiale che deve essere valutato ed eventualmente scartato.

AREE E CARRELLI NON DELIMITATI DA NASTRO O DELIMITATI IN MODO NON CONFORME AGLI STANDARD

Report Audit Layered

Area sottoposta ad Audit

:Deka VII Taratura

Auditor

:Quality Engineer

Dall’Audit svolto sono emersi i seguenti problemi: NON CORRETTA GESTIONE DEGLI SCARTI

- La gestione degli scarti per laboratorio e di altre tipologie presenta delle anomalie. Ad es. lo scarto (1 pz) per laboratorio di tipologia h (già archiviati) in uscita dalla Test Line non era presente nell’apposita cassettina, in attesa di essere prelevato dal laboratorio, né era rimasto all’interno della macchina.

L’operatore, data la carenza di personale, non ha avuto tempo per imbustare ed etichettare correttamente gli scarti ed è stato costretto a buttarli.

Inoltre i diversi tipi di scarto all’interno della cassettina non sono segnati per giorno di rilevamento rendendo difficile il confronto con i dati presenti in archivio.

-La cassetta rossa per conservare gli scarti per laboratorio non è abbastanza capiente, soprattutto per raccogliere gli scarti del Sabato e della Domenica che vengono prelevati il Lunedì.

-Da stabilire un tempo di giacenza massimo per gli altri scarti (conservati in una cassetta nera) , visto che alcuni di essi sono lì da molto tempo.

ASSENZA DI PULIZIA DELLE MACCHINE:

- All’interno di una macchina erano presenti, sia per terra che sotto le vaschette, iniettori-scarto prodotti il giorno precedente, segno che a fine giornata non è stata effettuata la pulizia della macchina.

Anche questo problema secondo gli operatori è dovuto alla carenza di personale.

Inoltre l’operatore segnala la necessità di un’asta per raccogliere gli iniettori caduti in punti non raggiungibili a mano.

TRAY PER TERRA

- Tray per terra anziché nel proprio carrello. Vengono conservati per terra vicino alle macchine per comodità dell’operatore , andrebbero perlomeno appoggiati sopra le apposite pedane. AREE E CARRELLI NON DELIMITATI DA NASTRO

-Mancano alcuni nastri, soprattutto se si ritiene opportuno posizionare i tray per terra vicino alle macchine, questi andrebbero delimitati.

CONSERVAZIONE MASTER DA MIGLIORARE

-I master leak zero e a perdita nota sono contenuti in cassette differenti e sarebbe opportuno accorparli.

-Alcuni cassettini sono privi di etichetta mentre alcune di quelle presenti andrebbero ri-fatte.

ARMADIETTO ROSSO PER ATTREZZI VUOTO E SENZA CHIAVE

- Non essendo possibile chiudere a chiave l’armadietto il materiale al suo interno viene prelevato e non rimesso a posto, quindi dopo pochi giorni è completamente vuoto. Sarebbe opportuno utilizzare una serratura ed individuare un responsabile per la gestione della chiave e degli attrezzi presenti all’interno.

137 ASSENZA DI BUSTE PER GLI SCARTI ALL’INTERNO DEI CASSETTI

- Ogni volta che mancano buste per gli scarti all’interno del cassetto l’operatore deve avvisare il capoturno che si occupa di rifornire i cassetti. Sarebbe opportuno individuare una soluzione che permetta il rifornimento prima che le buste finiscano.

MATERIALE FUORI-POSIZIONE - Bombola gialla sotto la scrivania - Scala appoggiata ad una macchina

Report Audit Layered

Area sottoposta ad Audit

:Deka VII Controllo Visivo

Auditor

: Focus Factory ManagerDall’Audit svolto sono emersi i seguenti problemi:

PRESENZA DI MATERIALE NON UTILIZZATO DAL BSV

- Nella zona Cr 14 era presente una bombola rossa utilizzata per la Taratura BUSTE PER GLI SCARTI NON CORRETTAMENTE CONSERVATE

- Le buste vuote per gli scarti sono conservate in un armadio comune per Cr14 e Cr15. Non sono separate quelle medie da quelle piccole, ma inserite nello stesso contenitore, per di più in un contenitore metallico normalmente utilizzato per i componenti.

AREE E CARRELLI NON DELIMITATI DA NASTRO O DELIMITATI IN MODO NON CONFORME AGLI STANDARD

- Manca la delimitazione a terra dell’area confezionamento skid.

- Nella zona Cr14 il transpallet è segnalato con striscia blu anziché gialla come definito dagli standard.

- Nella zona Cr14 un carrello utilizzato per trasportare i tray dal banco del BSV agli skid da confezionare non è segnalato.

- Nella zona Cr15 sono presenti due carrelli non segnalati con iniettori pronti per il

confezionamento. Dovrebbe trattarsi di un problema temporaneo causato dalla mancanza del materiale per il confezionamento.

GESTIONE NON CORRETTA DELLA DOCUMENTAZIONE

- In Cr14 lo yellow point necessita di una ri-organizzazione perché al momento sono presenti oltre alle procedure e alla documentazione di linea (peraltro non immediatamente

identificabili) anche altri documenti (master visivi, email,AVO....)

- In Cr15 la situazione dello yellow-point è sicuramente migliore però anche qua è necessaria una revisione.

- La lavagna,in comune per Cr14 e Cr15, e richiesta dal confezionamento, contiene

documenti di vario tipo e deve essere riorganizzata magari inserendovi solo le informazioni del giorno o le comunicazioni più urgenti.

- Sia in Cr14 che in Cr15 le checklist vengono compilate ad inizio turno dall’operatore poi vengono archiviate senza essere firmate dal capoturno. Il processo di gestione delle stesse pertanto deve essere rivisto e uniformato a quello delle altre aree.

Report Audit Layered

Area sottoposta ad Audit

:Deka VII Controllo Produzione

Auditor

: Responsabile DekaVIIL’area si presenta in buone condizioni, gli unici punti da migliorare sono: - O-ring conservati in buste di plastica, sarebbe preferibile utilizzare cassettina. - Cassetta contenente cartellini di vario tipo priva di etichette identificative. - Cassetti contenenti materiale vario privi di etichette.

141 FASE 2: INDIVIDUARE LE AZIONI CORRETTIVE

Come è evidente dagli audit e dai report all’interno delle aree erano presenti problemi di diversa rilevanza che con un semplice sopralluogo, svolto dal capoturno, non era stato possibile individuare.

Infatti la metodologia 5S chiede di essere estesa a tutta l’azienda, perché, persone che lavorano quotidianamente in un ambiente, non riescono a sottolineare determinati problemi e ritengono che questi facciano parte delle normali attività.

E’ stata svolta una riunione tra le figure che hanno svolto le ispezioni, i componenti del team 5S e la rappresentante della funzione miglioramento aziendale per decidere le azioni correttive da effettuare con le relative responsabilità e scadenze.

143 Come si può vedere dal foglio riassuntivo i problemi emersi hanno una diversa criticità, in base alla loro influenza sul processo produttivo. Problema per problema vengono descritte le soluzioni individuate:

Problemi con criticità 5

- Una non corretta gestione degli scarti provenienti dalla Taratura. Questo problema è stato risolto nel seguente modo:

“L’operatore, ogni volta che individua uno scarto, lo inserisce nell’apposita busta, correttamente etichettata, e lo ripone all’interno della propria cassetta. Aggiorna poi il database con il TP dell’iniettore scartato, il giorno di rilevamento e il tipo di difetto rilevato. Al termine di ciascun turno il capoturno effettua la rispondenza tra gli scarti presenti nelle cassettine e il database. Inoltre il laboratorio analisi ogni inizio giornata preleva gli scarti da analizzare del giorno precedente evitando che questi si accumulino.”

- Nel controllo visivo le checklist di produzione vengono compilate ad inizio turno

dall’operatore poi vengono archiviate senza essere firmate dal capoturno.

Questo problema è stato risolto dando disposizione al capoturno di effettuare in prima persona l’archiviazione delle checklist in modo che eventuali anomalie o discordanze presenti sulle stesse possano essere immediatamente rilevate.

Problemi con criticità 4

- Gestione scarti 2D Matrix non corretta.

Il responsabile dell’analisi di questo tipo di scarti deve ritirare gli scarti quotidianamente evitando che questi si accumulino

- Nel controllo visivo lo yellow point necessita di una ri-organizzazione perché al momento sono

presenti oltre alle procedure e alla documentazione di linea (peraltro non immediatamente identificabili) anche altri documenti (master visivi, email,AVO....)

Il responsabile Deka VII deve controllare gli yellow point presenti, inserendovi soltanto i documenti necessari e aggiornati. Gli altri documenti, non relativi a documentazione di linea, devono essere conservati sulle apposite lavagne.

Problemi con criticità 3

Il responsabile DekaVII si occupa della pulizia dell’armadio e eliminando tutto ciò che non deve essere contenuto al proprio interno.

- Presenza scarti per terra all'interno delle macchine

Le attività di pulizia sono state ridefinite stabilendo che ciascun operatore a fine turno debba rispettare le procedure stabilite e compilare l’apposita checklist di pulizia effettuata. Questa viene poi vidimata dal capoturno ogni fine turno.

- Tray per terra

Come visto in Deka IV il problema dei tray appoggiati per terra è stato risolto acquistando apposite pedane da posizionare nelle zone vicino alle macchine dove vengono conservati i tray.

- Armadietto rosso per attrezzi vuoto

La soluzione ritenuta indispensabile è stata quella di chiudere l’armadietto a chiave e affidare la gestione di questa al capoturno, il quale dopo la richiesta e la successiva riconsegna si occupa di controllare che tutti gli attrezzi siano al proprio posto.

Ogni fine turno poi il capoturno, prima del passaggio di consegna della chiave al capoturno successivo, compila l’apposita checklist dichiarando se tutto va bene oppure se non è stato riconsegnato un attrezzo.

- Assenza buste per gli scarti all’interno dei cassetti

La gestione delle buste, che sono utilizzate da tutte le aree viene affidata al capoturno.

E’ stato acquistato un armadietto e posizionato presso la postazione de CT il quale controlla che le buste siano presenti e ne effettua il rifornimento prima che queste esauriscano.

I problemi con criticità 2 hanno trovato immediata soluzione, descritta nel foglio riepilogativo, pertanto non vengono riportati.

145 FASE 3: MANTENERE LA SITUAZIONE OTTIMALE RAGGIUNTA

Come è stato fatto negli altri reparti al fine di permettere che le attività svolte possano essere mantenute nel tempo sono stati pianificati audit periodici per gli operatori e i capiturno che verranno poi estesi a tutti i livelli aziendali.

Il capoturno coinvolge a rotazione i vari operatori; in definitiva ogni settimana si ha una valutazione complessiva dell’area da parte degli operatori e del capoturno.

Di seguito invece viene riportata la programmazione degli Audit estesi a tutti i livelli aziendali. Sono stati nuovamente coinvolte le stesse figure che hanno già effettuato gli audit preliminari, il Quality Leader e il responsabile di stabilimento.

Per i livelli 3 vengono utilizzate le checklist già utilizzate per gli Audit preliminari. Per i livelli 4 invece sono state aggiunte anche la quarta e quinta S (checklist sotto). Per il livello 5 invece viene utilizzata la stessa checklist 5S Assessment utilizzata in ogni reparto (vedi Allegato E)

159 5.2.5. Valutazione risultati

L’analisi di seguito svolta è valida per l’area Subassemblaggio e per l’area Produzione Deka VII. Per dare maggiore importanza ai problemi emersi dagli audit svolti dagli operatori e ai loro suggerimenti, venivano creati e aggiornati ogni settimana fogli excel (poi inseriti nell’area) contenenti:

- Descrizione del Problema - Data di rilevazione problema - Azione correttiva stabilita - Responsabile

- Scadenza per il completamento dell’azione correttiva - Stato dell’azione (aperta, chiusa)

In questo modo gli operatori potevano considerarsi partecipi in prima persona delle attività di miglioramento della propria area ed inoltre potevano rendersi conto dello stato d’avanzamento delle suddette attività.

Inoltre, al termine di ogni settimana, completata la valutazione di tutte le aree, sono stati stilati dei report con le valutazioni di ogni singola area e dell’intero reparto. Questi venivano resi visibili agli operatori all’interno del reparto, nell’apposito spazio di Visual management dedicato alle 5S (vedi figura sotto come esempio di report per la settimana 04).

Situazione 5S

area

Deka VII

07 cw 04

> 80% Buono tra 80% e 60% Medio < 60% BassoRisultati % parziali delle aree ispezionate

Audit operatore linea di subassemblaggio: 81.3 Audit operatore linea di assemblaggio: 78.5 Audit operatore linea di taratura: 79.6 Audit operatore controllo visivo: 72.2 Audit operatore controllo produzione: 70.9 Audit capoturno linea di subassemblaggio: 79.7 Audit capoturno linea di assemblaggio: 84.3 Audit capoturno linea di taratura: 77.2 Audit capoturno controllo visivo: 78.2 Audit capoturno controllo produzione: 66.1

Valutazione complessiva: 76.8 %

161 Passando ora ad analizzare i risultati dell’applicazione delle 5S è necessario mostrare una riepilogo dei risultati svolti duranti gli Audit nel periodo sett 3-sett 13.

La valutazione è percentuale e per ogni sottoarea viene fatta la media tra le valutazioni degli operatori e dei capoturno.

Inoltre viene anche assegnato un punteggio al reparto in generale, facendo la media tra i punteggi di ciascuna area.

Il grafico sottostante riporta il trend delle prime undici settimane di audit. Si può notare una pressoché costante crescita, indicatore di un continuo miglioramento dello stato di ordine e pulizia all’interno delle aree; nell’area Subassemblaggio invece non è ancora possibile stabilire un trend dato l’alternarsi di valutazioni positive e meno positive.

Questo è senz’altro da imputarsi al fatto che, mentre nelle aree di Produzione erano già state svolte attività di 5S e quindi una larga parte di operatori era già preparata verso questa metodologia, nell’area subassemblaggio sarà necessario un ragionevole periodo di tempo affinchè si possa apprezzare un deciso miglioramento della situazione.

Valutazioni 5S DEKA VII 50 60 70 80 90 100 CW 3 CW 4 CW 5 CW 6 CW 7 CW 8 CW 9 CW 10 CW 11 CW 12 CW 13 v a lu ta z io n e % SUBASSEMBLAGGIO ASSEMBLAGGIO TARATURA CONTROLLO VISIVO

Infine, viene riportata una valutazione generale dell’intero reparto, la quale denota come detto un deciso trend di crescita delle valutazioni sullo stato di ordine e pulizia, assorbendo praticamente la discontinuità dell’area subassemblaggio.

Valutaz ioni 5S DEKA VII

65 70 75 80 85 90 95 1 2 3 4 5 6 7 8 9 10 11 v a lu ta z io n e %