Capitolo 2

Analisi e sviluppo di un modello pspice per il sensore

ad elastomero conduttivo

2.1 Introduzione

Dopo aver compiuto una carrellata su alcuni dei sistemi indossabili allo stato dell’arte, incominciamo con questo capitolo la trattazione degli studi compiuti per giungere alla realizzazione di un prototipo di una scheda di acquisizione per i segnali provenienti da un sistema indossabile basato su elastomero conduttivo Elastosil 3162 LR.

In particolare, il sistema cui si farà riferimento nella progettazione dell’elettronica è il Guanto Sensorizzato, sviluppato nei laboratori del Centro Interdipartimentale di Ricerca “E. Piaggio” dell’Università di Pisa.

Come fase preliminare e propedeutica alla progettazione della scheda, è sembrato opportuno indirizzare i nostri sforzi verso lo sviluppo di una serie di “analoghi elettronici” che fossero in grado di riprodurre la risposta del sensore a un determinato tipo di sollecitazioni, e che potessero essere utilizzati in una fase successiva per prove di simulazione circuitale.

Sembra opportuno insistere sul fatto che i modelli proposti costituiscono una simulazione del comportamento del sensore a seguito di una specifica tipologia di deformazione applicata, e quindi non vogliano assolutamente essere proposti quale modello matematico “universale” per la caratterizzazione dinamica del sensore (obiettivo questo tutt’altro che semplice e tuttora oggetto di studio).

Nel corso di questo capitolo quindi proporremo una breve trattazione delle caratteristiche del sensore e della metodologia di acquisizione dei segnali da esso generati, verrà quindi illustrato il lavoro compiuto per ottenere le funzioni di trasferimento caratterizzanti i nostri modelli tramite il toolbox System Identification del pacchetto Matlab e infine la loro applicazione nei modelli Pspice sviluppati con il software Altium Designer da noi utilizzato per il disegno e la simulazione dei circuiti.

2.2 Metodologia di acquisizione

Come sottolineato in precedenza tra i pregi dei sistemi indossabili ad Elastosil 3162 vanno annoverati basso costo, leggerezza ed indossabilità, qualità garantite dai materiali scelti sia per la realizzazione dei sensori che dal supporto tessile su cui essi sono integrati (Lycra). In particolare un elevato comfort per l’utente finale è raggiunto grazie alla possibilità di realizzare i sensori e le connessioni con il front-end con lo stesso materiale, evitando così di dover introdurre cavi metallici sulle articolazioni che rischiano di intralciare i movimenti. In tale maniera, i contatti elettrici sul materiale piezoresistivo possono essere posizionati in aree in cui il tessuto subisce deformazioni e stress ridotti, come ad esempio la periferia dell'indumento.

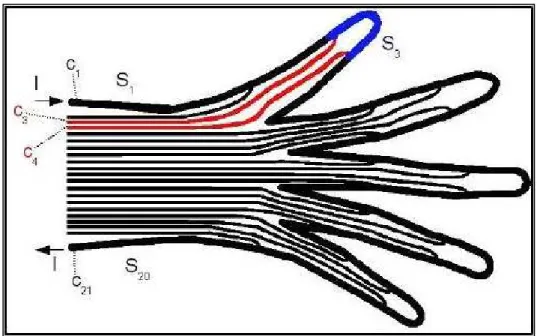

Fig. 2.1: Maschera per il guanto sensorizzato.

I sensori quindi sono connessi in serie (linea più spessa in Fig 2.1) mentre si può notare come le connessioni (linee più sottili) intercettino la serie dei sensori in punti appropriati.Essendo i sensori e le connessioni fatti dello stesso materiale, sono soggetti a cambiamento della loro resistenza elettrica durante il movimento. Per questo motivo l’elettronica di acquisizione deve essere progettata in modo da compensare le variazioni di resistenza delle connessioni. La variazione di resistenza sul sensore viene quindi acquisita con il metodo delle quattro punte. La serie dei sensori è alimentata da una corrente costante e la caduta di tensione tra due connessioni consecutive è misurata

utilizzando un amplificatore da strumentazione che, offrendo un’alta impedenza d'ingresso, funge da voltmetro [1].

Fig. 2.2: Schema di principio del modello elettrico e del front-end di acquisizione.

Sostanzialmente, un singolo sensore è rappresentato da un tratto della linea dei sensori compreso tra due linee di connessione consecutive. Con riferimento alla Fig. 2.1, considerando il sensore S3, se l'amplificatore è connesso tra C3 e C4, attraverso le linee

di connessione passa solo una minima quantità di corrente rispetto a quella che passa nella serie dei sensori (quindi anche attraverso S3 ). Se la corrente è ben dimensionata, la

tensione letta dall'amplificatore è pressoché uguale alla caduta di tensione sul sensore a sua volta proporzionale alla resistenza elettrica di S3. Vista la strategia descritta, il

front-end analogico attualmente in uso ha un numero di amplificatori da strumentazione pari al numero di sensori. Su questo aspetto ritorneremo nel capitolo successivo, dal momento che lo scopo di questo lavoro è proprio la realizzazione di un prototipo per una seconda generazione del front-end e del sistema di acquisizione per il guanto sensorizzato. Quello che invece vogliamo sottolineare in questa sede è, che tale approccio di misura ci ha offerto la possibilità di ipotizzare, senza introdurre un errore significativo, nello sviluppo dei modelli pspice i sensori indipendenti l’uno dall’altro.

2.3 Caratterizzazione del sensore

La caratterizzazione del sensore piezoresistivo è stata effettuata su un campione di materiale spalmato su Lycra di 5cm di lunghezza per 1,7 cm di larghezza in un precedente lavoro di tesi [10].

Il campione presenta una resistenza a riposo di circa 3 kΩ per centimetro.

Le misura sono state ottenute attraverso l’utilizzo di un motore controllato via software che permette all’utente di fissare delle sollecitazioni da applicare al tessuto conduttivo, e di acquisire direttamente su PC i dati relativi alla forza, allo spostamento e alla resistenza elettrica del tessuto conduttivo.

Caratterizzazione statica

La caratterizzazione quasi-statica del sensore si traduce sostanzialmente nella costruzione di una curva di calibrazione che associ la variazione percentuale di resistenza elettrica, misurata quando il sensore si è portato a valori di regime, alla deformazione applicata al campione.

La retta di calibrazione è stata ottenuta interpolando i valori di variazione percentuale di resistenza ottenuti applicando al campione strain crescenti dal 10% al 50%, tramite sollecitazioni meccaniche a gradino.

Dalla retta ottenuta è possibile ricavare il Gauge Factor del sensore di 2.92 (definito come ), dove ∆R rappresenta la variazione di resistenza del

sensore, R0 la resistenza a riposo, ∆L la variazione di lunghezza e L0 la lunghezza a

riposo.

Caratterizzazione dinamica

La fase di caratterizzazione dinamica è stata sviluppata sottoponendo il campione a deformazioni di tipo trapezoidale. Sono state messe in evidenza diverse caratteristiche:

- Sia in caso di deformazione che comporti l’allungamento del campione sia per deformazioni che lo accorcino, l’andamento della resistenza mostra due massimi locali (doppio picco). Appare chiaro che se tra R(t) e l(t) vi fosse una relazione lineare uno dei due picchi dovrebbe essere un minimo.

- L’ampiezza dei picchi di sovraelongazione incrementa all’aumentare della velocità di deformazione.

- Il tempo di rilassamento ha una durata non trascurabile.

Fig. 2.4: risposta del sensore a stimoli trapezoidali con differente velocità di deformazione. Si noti la presenza del doppio picco e come questi crescano con l’aumentare della velocità di deformazione.

2.4 Modelli parametrici

Nello studio di un sistema fisico ricopre un ruolo fondamentale l’individuazione di un modello matematico che ne consenta la formalizzazione delle caratteristiche e del comportamento. Non esula da questo discorso il sensore tessile realizzato con Elastosil. In realtà la creazione di un modello unico per il nostro sensore è tuttora oggetto di studio e, come già accennato, in questo lavoro abbiamo cercato di realizzare dei modelli ad hoc che riproducessero in maniera sufficientemente fedele la risposta del sensore ad una determinata tipologia di stimoli.

Cerchiamo di vedere brevemente cosa comporta la ricerca di un modello partendo dai dati reali misurati.

Indicando con u(t) e y(t) rispettivamente gli ingressi e le uscite del sistema possiamo scrivere una equazione lineare alle differenze per un sistema tempo-discreto in cui si assume per semplicità il tempo di campionamento unitario.

) ( ... ) 1 ( ) ( ... ) 1 ( ) (t a1y t a y t n b1u t b u t m y + − + + n − = − + + m − (2.1)

Riscrivendo la 2.1 in modo da mettere in evidenza il valore dell’uscita all’istante t

) ( ... ) 1 ( ) ( ... ) 1 ( ) (t a1y t a y t n b1u t b u t m y =− − − − n − + − + + m − (2.2) e, introducendo i vettori: T m n b b a a ,..., , ,..., ] [ 1 1 =

θ

(2.3) T m t u t u n t y t y t) [ ( 1),..., ( ), ( 1),..., ( )] ( = − − − − − −ϕ

(2.4)possiamo riscrivere l’equazione 2.2 in una forma compatta:

θ

ϕ

( ))

(t t

La struttura di un modello di questo tipo, lineare in θ è noto come regressione lineare, il vettore φ(t) è detto vettore di regressione. In particolare modelli come quello visto, in cui φ(t) contiene i valori precedenti della variabile che deve essere calcolata, sono detti

auto-regressivi (ARX: Autoregression with Extra Inputs).

Uscendo dallo specifico dell’esempio riportato, vogliamo sottolineare come nella costruzione di un modello parametrico di un sistema di cui si conoscano i valori di ingressi e uscite sia di fondamentale importanza la definizione e il calcolo di un

predittore che rappresenta il modello scelto.

) , ( ) | ( ˆ = t−1 Z g t y

θ

θ

(2.6) dove (2.7)Quindi una volta definito il predittore, dipendente dal vettore dei parametri θ (incognito) e dal vettore dei dati precedenti all’istante t, la bontà del modello si risolve nella ricerca di un valore di θ che minimizzi l’errore di predizione del modello rispetto all’uscita reale del sistema. Ad esempio una via percorribile in questo senso è il test di

bianchezza sull’errore di predizione:

) ( ˆ ) ( ) (t y t yθ t θ

ε

= − (2.8)con y(t) e yˆ tθ( ) rispettivamente dati misurati e dati simulati dal modello.

Il modello, secondo questo criterio, risulta ottimo se l’errore di predizione risulta essere un processo di rumore bianco, il che evidenzia come esso sia privo di dinamica. Quindi una volta scelti i modelli candidati si deve calcolare l’errore di predizione commesso e valutare la sua funzione di autocorrelazione. Se

ε

θ(t) fosse un processo di rumore bianco la sua funzione di autocorrelazione dovrebbe avere tutti i termini, ad eccezione del primo, nulli o quantomeno di valore interno ad un intervallo di confidenza fissato. La fase finale nella determinazione del modello di un sistema prevede la validazione della struttura scelta. Anche in questo caso vi sono più strade percorribili, noi ne indicheremo due: crosss validation e il fitting dei risultati.L’operazione di cross validation prevede sostanzialmente di testare la capacità del modello creato di fornire una risposta attendibile in risposta a dati non noti.

La procedura prevede di dividere il set dei dati sperimentali a disposizione in due porzioni: estimation data (dati usati per la stima del modello) e validation data (dati che verranno usati per la validazione del modello). In pratica, una volta generati i modelli candidati attraverso gli estimation data, vengono utilizzati i dati di validazione per simularne la risposta. La scelta del modello migliore avviene sostanzialmente osservando quale tra questi sia riuscito a fornire l’uscita più aderente a quella misurata sperimentalmente in relazione ad un medesimo segnale d’ingresso.

La seconda procedura consiste nel quantificare l’aderenza delle uscite simulate rispetto a quelle misurate attraverso il calcolo del valore del fit definito come:

[%] ) ( ˆ 1 100 % y mean y y y fit − − − ⋅ = θ (2.9)

dove al solito con yˆθ si indicano i dati simulati e con y le uscite misurate

sperimentalmente.

2.5 Modelli lineari parametrici standard

Si consideri un sistema lineare affetto da un segnale di disturbo v(t) descritto dall’equazione: ) ( ) ( ) ( ) ( ) ( 0 0 t v t u q g t v k t u g t y k k k k k + = + − =

∑

∑

∞ = − ∞ = (2.10)Assumiamo che il segnale di disturbo v(t) sia ottenuto attraverso il filtraggio di una sorgente di rumore bianco con un filtro lineare H(q):

) ( ) ( ) (t H q e t v = (2.11)

Indicando con λ la varianza del rumore e(t), la densità spettrale di potenza del segnale v(t) sarà: 2 ) ( ) (ω λ ω φ i v = H e (2.12)

Il sistema lineare risulterà quindi descritto dall’equazione: ) ( ) ( ) ( ) ( ) (t G q u t H q e t y = + (2.13)

Come è stato già osservato, la generazione di un modello matematico per un sistema fisico è un processo spesso molto complesso. Per questo motivo quando è possibile si ricorre all’utilizzo di modelli standard in grado di coprire differenti sistemi dinamici. Per i sistemi lineari i vari standards si differenziano a seconda delle differenti strutture che possono assumere le funzioni di trasferimento G(q,θ) e H(q,θ) (si è messa in evidenza la dipendenza dei modelli dal vettore dei parametri incogniti θ).

Indichiamole in maniera del tutto generale come due funzioni di trasferimento razionali in q: nf nf nb nk nb nk nk q f q f q b q b q b q F q B q G − − + − − − − − + + + + + + = = ... 1 ... ) ( ) ( ) , ( 1 1 1 1 2 1

θ

(2.14) nd nd nc nc q f q d q c q c q D q C q H − − − − + + + + + + = = ... 1 ... 1 ) ( ) ( ) , ( 1 1 1 1 θ (2.15)Un modello di questo tipo è descritto dai cinque parametri strutturali nb, nc, nd, nf e nk che ne determinano l’ordine, e dai parametri bi, ci, di ed fi del vettore θ.

La forma ottenuta prende il nome di Box-Jenkins model (BJ)

La funzione di trasferimento del modello BJ offre una parametrizzazione completamente indipendente del segnale e rumore:

) ( ) ( ) ( ) ( ) ( ) ( ) ( e t q D q C t u q F q B t y = + (2.16)

Se si pongono nc=nd=0 quindi H(q)=1 si ottiene l’output error model (OE), così definito poiché la sorgente di rumore e(t) è data dalla differenza tra uscita reale e uscita senza rumore: ) ( ) ( ) ( ) ( ) ( u t e t q F q B t y = + (2.17) Fig. 2.6: OE model

Un’ ulteriore variante si ha imponendo lo stesso denominatore per H(q) e G(q):

na naq a q a q A q D q F( )= ( )= ( )=1+ 1 −1 +...+ − (2.17)

Quindi il modello ottenuto è:

) ( ) ( ) ( ) ( ) ( ) (q y t B q u t C q e t A = + (2.18)

Una struttura del genere prende il nome di ARMAX model (AutoRegression-Moving Average with eXtra input) poiché A(q)y(t) è un autoregressione, C(q)e(t) un filtraggio a media mobile del rumore e B(q)u(t) rappresenta un extra input. Un modello del genere è

utilizzato quando i disturbi principali sono introdotti all’ingresso del sistema ,dal momento che sia segnale che rumore sono soggetti alla stessa dinamica.

Fig. 2.7: ARMAX model

L’ultimo modello è ottenuto ponendo nc = 0 ovvero C(q) = 1 è l’ARX model:

) ( ) ( ) ( ) ( ) (q y t B q u t e t A = + (2.19)

Fig. 2.8: ARX model

Dopo l’analisi dei principi matematici alla base della modellizzazione di un sistema dinamico, passiamo alla descrizione dei passi che ci hanno portato alla realizzazione dei modelli matematici per il sensore ad elastomero conduttivo.

Per il processo di modellizzazione ci siamo avvalsi del software System Identification [11], un toolbox del pacchetto Matlab.

Il software risulta molto intuitivo nell’utilizzo grazie ad una GUI (Graphical User Interface) user friendly (Fig. 2.9) che permette la gestione delle varie operazioni e delle variabili create durante la sessione di lavoro con estrema semplicità.

Fig. 2.9: Schermata principale della GUI di System Identification Toolbox

Attraverso il comando Import data si caricano i dati sperimentali all’interno del data board da cui è possibile selezionare il set di working data su cui stimare il modello. Sempre nella schermata principale è possibile caricare anche il set di validation data su cui effettuare le operazioni di cross validation.

Attraverso il menù Estimate è possibile selezionare il tipo di approccio che si vuole seguire per la stima del modello. Selezionando l’opzione Parametric models è possibile scegliere il tipo di struttura di riferimento (ARX, ARMAX, BJ, OE…) e l’ordine del sistema (Fig. 2.10).

Fig. 2.10: Dialog box Parametric Models

La risposta di ogni modello stimato viene inserita in una finestra della model board da cui è possibile visualizzare le sue proprietà o confrontarla con quelle degli altri modelli stimati. Infine per la validazione del modello selezionando le opzioni model output oppure model resids si procede rispettivamente alla valutazione del fitting del modello o all’analisi dei residui del modello.

Fig. 2.11: Valutazione delle risposte dei modelli candidati con opzione model output

Come si può evincere dalla fig. 2.11 la valutazione del modello migliore avviene valutando il parametro Best Fit e attraverso una valutazione grafica diretta della risposta ottenuta.

I modelli da noi cercati, si basano sui dati raccolti in precedenti lavori svolti nei laboratori del Centro Piaggio. In tali elaborati è stato analizzato il comportamento del sensore sia in relazione a deformazioni periodiche sinusoidali a diverse frequenza e differenti percentuali di strain, sia relativamente a sollecitazioni di tipo trapezoidali.

2.6.a Modello per deformazioni sinusoidali

I dati a nostra disposizione provengono da test effettuati su un campione di tessuto sensorizzato utilizzando un motore controllato via software che consente l’applicazione di sollecitazioni con allungamento e frequenza prefissati, e di acquisire direttamente su pc i dati relativi alla forza, spostamento e alla resistenza elettrica del sensore.

Le prove sono state compiute per allungamenti del 2, 6, 10, 14, 18, 22% del campione, e per ogni valore di strain sono state applicate frequenze di deformazione variabili tra [0,1Hz , 3,06Hz].

Sin dalle prime prove effettuate con il System Identification toolbox, tuttavia si è evidenziata la forte dipendenza della risposta dei modelli sia dalla deformazione applicata che dalla frequenza. Questo ha reso inefficaci i tentativi di creare un modello valido per un range anche piccolo di frequenze e/o deformazioni.

Tuttavia fissando un valore per la strain e per la frequenza si ottengono risultati soddisfacenti con un fitting dei dati misurati che raggiunge il 70%.

Abbiamo scelto quindi di lavorare fissando un singolo valore per l’allungamento (14%) e prendendo cinque valori (0,1Hz, 0,5Hz, 1,14Hz, 2,58HZ, 3,06Hz) dall’intervallo delle frequenze per realizzare altrettanti modelli.

Essendo la procedura seguita la medesima per tutti i modelli, consideriamo a titolo esemplificativo il caso di f = 0,1Hz (per le funzioni ed i grafici relativi alle altre frequenze vd. Appendice B).

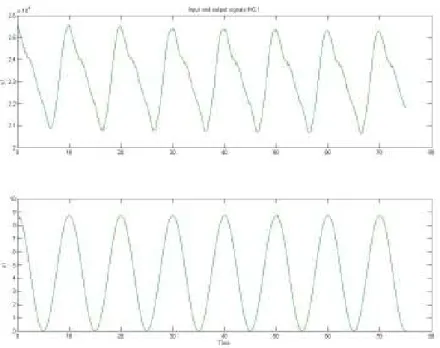

In Fig. 2.12 sono riportati gli andamenti dei dati relativi allo sforzo applicato (u1) e la corrispondente variazione di resistenza del sensore come uscita del sistema (y1).

La serie dei dati è stata poi separata in due parti per costituire il working data set e il

Fig. 2.12: plotting dei dati per sollecitazione a frequenza f=0,1Hz. In alto la curva di risposta del sensore alla sollecitazione sinusoidale raffigurata nel riquadro in basso.

Attraverso le prove effettuate col System Identification toolbox è stato individuato come modello un sistema ARMAX con na=4, nb=3, nc=2, nk=1 che forniva un fitting dei dati reali di circa il 70%.

Fig. 2.13: confronto tra sistema reale (in nero) e modello realizzato (giallo).

(2.20)

Con l’ausilio del software Matlab si arriva infine a ricavare l’espressione della funzione di trasferimento tempo discreto e quindi la funzione di trasferimento tempo continuo G(s) attraverso il comando d2c(G(z)) che implementa la trasformazione bilineare:

2 / 1 2 / 1 s s sT sT z − + = (2.21)

dove Ts è il tempo di campionamento (nel nostro caso pari a 0.003s). La funzione di trasferimento risultante è:

2.6.b Modello per deformazioni trapezoidali

Per quanto concerne una deformazione di tipo trapezoidale ci siamo avvalsi dei risultati

ottenuti in un precedente lavoro di tesi [10] volto proprio alla realizzazione di un modello matematico del sensore piezoresistivo sottoposto ad una sollecitazione di tale tipo.

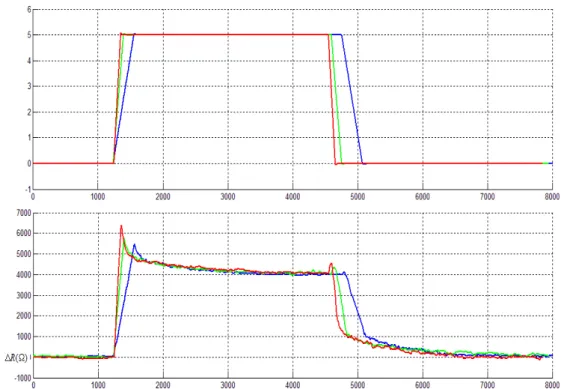

Fig. 2.14: risposta del sensore ad una deformazione trapezoidale

Tenendo conto del segnale generato dal sensore a seguito di una sollecitazione trapezoidale, la soluzione proposta è quella di un sistema ibrido composto da due sottosistemi lineari che descrivono il comportamento del sensore in fase di allungamento (fase ascendente del segnale trapezoidale) e in fase di accorciamento (fase discendente del segnale trapezoidale).

È stato osservato infatti come il tratto ascendente del segnale sia assimilabile ad un sistema lineare che presenti sovraelongazione mentre la parte discendente ad un sistema a fase non minima.

Le Funzioni di trasferimento sono state ricavate con la medesima metodologia descritta nelle pagine precedenti.

I working data per l’identificazione del primo sottosistema sono stati ovviamente ricavati dalla prima metà del segnale misurato.

Fig.2.15: Working Data sottosistema 1 (in alto ingresso, in basso uscita)

Il modello ottimo è risultato essere un sistema ARMAX avente na= nb= nc=3 ed nk=0, che ha mostrato un fitting dei dati misurati superiore al 90%.

La funzione di trasferimento tempo continuo risultante è:

) 0945 . 0 / 1 )( 258 . 0 957 . 0 1 ( ) 0768 . 0 / 1 )( 6762 . 0 / 1 ( 801 ) ( 2 1 s s s s s s G + + + + + ⋅ = (2.22)

Per il secondo sottosistema il set di dati su cui lavorare è stato quindi prelevato dalla seconda parte della risposta del sensore alla sollecitazione a trapezio.

Fig.2.16: Working Data sottosistema 2 (in alto ingresso, in basso uscita).

Anche in questo caso il modello migliore è risultato essere un ARMAX dello stesso ordine del primo sottosistema, la cui funzione di trasferimento è:

) 102 . 0 / 1 )( 064 . 0 422 . 0 1 ( ) 586 . 1 / 1 )( 157 . 0 / 1 ( 801 ) ( 2 2 s s s s s s G + + + − + ⋅ = (2.23)

Anche in questo caso l’adesione ai dati di validazione supera il 90% per un fitting totale medio del modello pari al 93%.

2.7 Modelli Spice

La ricerca delle funzioni che approssimassero il comportamento del sensore in relazione alle sollecitazioni considerate, costituiva la condizione necessaria per poter generare i relativi modelli circuitali. La funzione di trasferimento è infatti la metodologie principali per la descrizione del comportamento di un sistema elettrico.

Lo sviluppo di questi analoghi elettrici è stato ottenuto utilizzando Altium Designer 2008 [12], software che oltre ad essere un potente mezzo per il disegno di circuiti e PCB, ha integrato un simulatore circuitale XSpice-based [13].

I modelli circuitali, indipendentemente dalla sollecitazione cui sono riferiti (sinusoidale o trapezoidale), sono stati sviluppati in due sezioni.

Il primo sottosistema è quello in cui abbiamo implementato le FDT ricavate, esso quindi ricevendo in ingresso una tensione adeguata, fornisce una tensione di uscita con forma d’onda pari alla risposta del sensore piezoresistivo. Questa prima parte del modello sarà quindi differente a seconda del tipo di deformazione che si intende rappresentare.

La seconda parte del modello simula il comportamento del sensore quale resistenza variabile ed è perciò comune a tutti i circuiti realizzati. Dal momento che, i sistemi indossabili cui stiamo facendo riferimento sono sostanzialmente delle resistenze variabili in serie alimentate da una corrente costante, il comportamento del singolo sensore è simulato con un generatore di tensione pilotato in corrente che fornisce una tensione pari a V = Vs*I, con I corrente di alimentazione costane e Vs tensione di uscita del primo sottosistema.

Prendiamo in esame la deformazione sinusoidale: in questo caso la realizzazione di un modello circuitale risulta immediata utilizzando, dalle librerie disponibili nell’Altium Designer, il componente SXFER. Questi infatti altro non è che una black box a cui poter attribuire la funzione di trasferimento del sistema che si intende simulare.

A valle di tale elemento è stato inserito un filtro RC passa basso per eliminare dei glitch presenti sull’uscita della SXFER.

Lo schema risultante è mostrato in Fig. 2.17, si notano le due parti distinte che compongono il modello circuitale.

Fig. 2.17: Circuito per sollecitazione sinusoidale

In Fig. 2.18 sono presentati i segnali risultanti dalla simulazione effettuata sulla risposta nel tempo del sistema.

Dall’alto verso il basso abbiamo la sollecitazione sinusoidale (con f = 0,1 Hz), l’uscita s1 dal blocco SXFER, il segnale y1 ottenuto dal filtro ed infine l’uscita z1 che rappresenta la tensione misurabile sul sensore.

Fig. 2.18: Segnali risultanti dalla simulazione per una sollecitazione sinusoidale di frequenza f = 0,1 Hz.

Lo schema relativo ad una deformazione a trapezio è più articolato rispetto al caso precedente. Bisogna infatti in questo caso tenere conto di dover utilizzare due funzioni di trasferimento differenti a seconda che si sia nella fase ascendente o discendente dello stimolo (Fig. 2.19).

Per questo motivo l’ingresso è riportato sia sul blocco G1 che implementa la funzione di trasferimento espressa nella 2.22, che sul sistema G2 che esprime la 2.23.

Le due funzioni sono collegate all’uscita attraverso due switch pilotati in tensione. Nello specifico una tensione di controllo positiva porta all’uscita del sistema il segnale relativo all’allungamento del sensore, una negativa invece collega l’altro ramo del circuito.

Le tensioni di controllo degli interruttori sono generate dalla catena di componenti posta nella parte bassa del modello. Il segnale trapezoidale di ingresso è infatti inviato ad un derivatore che fornisce due valori di tensione, positiva se siamo sul tratto ascendente negativa per il tratto a pendenza minore di zero.

Il componente successivo è un comparatore la cui uscita, che pilota gli switch, è positiva per valori dell’ingresso maggiori o uguali a 0 V negativa altrimenti.

Fig. 2.19: Modello del sensore per deformazione trapezoidale

Nella Fig. 2.20 e 2.21 sono riportate le risposte nel tempo del sistema relative ad un segnale trapezoidale e ad un segnale con un doppio gradino ottenute mediante il software di simulazione.

In rosso è indicata l’uscita dal comparatore, in blu l’ingresso, in verde l’uscita del modello di Fig. 2.10 ed in viola la tensione del generatore pilotato.

Fig. 2.21: Risposta ad un segnale trapezoidale a doppio gradino

2.8 Mano meccanica e test sul modello circuitale del sensore

Per testare la bontà dei modelli circuitali sviluppati abbiamo effettuato dei test che ci permettessero di confrontare, a parità di sollecitazione, i segnali provenienti dai sensori del sistema guanto sensorizzato con quelli generati dai corrispettivi analoghi elettrici. Per garantire la ripetibilità dell’esperimento abbiamo utilizzato una “mano meccanica” sviluppata nei laboratori del centro Piaggio di Navacchio per un precedente lavoro di tesi.

Fig. 2.22: la “mano meccanica” utilizzata per effettuare i test qualitativi tra risposta reale è risposta del modello circuitale.

Come si evince dalla Fig. 2.22 lo scheletro della mano, fissato su un supporto di compensato, è stato realizzato utilizzando dei “mattoncini Lego” mentre i “tendini” sono costituiti da fascette di materiale plastico.

I movimenti della mano sono ottenuti attraverso cinque servomotori, ognuno connesso ad uno dei tendini, controllati via software (Matlab) attraverso la scheda ASC16 (Advanced Servo Controller) della Medonis Engineering.

La ASC16 è in grado di controllare simultaneamente posizione, velocità e accelerazione di 16 servomotori.

Fig. 2.23: scheda di controllo ASC16

I segnali provenienti dal guanto sensorizzato sono inviati al PC tramite la scheda di acquisizione National Instrument PCI-6071E ed elaborati attraverso un modello sviluppato in ambiente Simulink in cui è stato introdotto un filtro passa basso di Butterworth del 5° ordine con frequenza di taglio a 50 Hz.

I segnali acquisiti dal guanto sensorizzato sono stati ottenuti implementando una successione di movimenti dell’arto meccanico che imponesse una deformazione di tipo trapezoidale per ogni dito (ovvero per un gruppo di quattro sensori).

Entrando più nel dettaglio, partendo dalla posizione di riposo con mano aperta, il movimento prevede per ciascun dito la completa flessione, una pausa di 10 secondi e quindi il rientro alla posizione iniziale. Tutte le operazioni avvengono a velocità costante e uguale per tutte le dita, inoltre tra il movimento di un dito e quello successivo è stato inserito un intervallo di 3 secondi per riportare i segnali a livello di riposo prima della sollecitazione successiva.

Fig. 2.25: segnali acquisiti dal guanto per dito medio (in alto) e anulare (in basso). In ordinata si ha il valore della tensione prodotta in ascissa il numero n di campioni esaminati con intervallo di campionamento di 0,01s.

Nella figura sottostante sono proposti invece i segnali relativi generati con il modello spice.

Vi sono, come era lecito aspettarsi, alcune differenze tra segnali reali e quelli generati dal modello spice del sistema. Queste principalmente sono legate a condizioni di non idealità presenti nel sistema reale, prima tra tutte una rumorosità del segnale le cui cause vanno ricercate non solo nella natura del sensore, ma anche nel rumore del sistema analogico di acquisizione e nel disturbo legato alla rete di alimentazione.

Si potrebbe inoltre considerare l’effetto che il filtro passa basso del modello Simulink produce sull’andamento del segnale.

Un’ulteriore differenza risiede ancora nella forte ipotesi fatta nello sviluppo del modello riguardo l’indipendenza della risposta dei sensori, giustificata, lo ricordiamo, proprio dalla metodologia di acquisizione dei segnali, ma che non considera eventuali fenomeni di cross talking presenti nel sistema.

Tuttavia si può notare come il modello spice riesca a fornire un segnale che qualitativamente risulta fedele a quelli reali sia nell’andamento delle curve che nei valori assunti dalle tensioni prelevate sul sensore.

Si può ritenere pertanto che il modello del sensore sviluppato risponda adeguatamente alle nostre esigenze e possa essere considerato un valido strumento da utilizzare in fase di simulazione.