2

2

PR

P

RO

OV

VE

E

S

S

PE

P

ER

RI

I

ME

M

EN

NT

TA

AL

LI

I

P

PE

ER

R

L

LA

A

C

CA

AR

RA

AT

TT

TE

ER

RI

IZ

ZZ

ZA

AZ

ZI

IO

O

NE

N

E

D

D

EL

E

LL

LO

O

S

S

TA

T

AD

D

IO

I

O

I

ID

D

RA

R

AU

UL

LI

IC

CO

O

D

DE

EL

LL

LA

A

S

SE

ER

RV

VO

OV

VA

AL

LV

VO

OL

LA

A

2.1 INTRODUZIONE

Per ottenere una validazione dei risultati ottenuti da modelli di simulazione CFD (Cap.3), è stato necessario realizzare una attività mirata alla caratterizzazione sperimentale della servovalvola MOOG D633 313-B.

L’attività sperimentale svolta presso il laboratorio di impianti aeronautici del Dipartimento di Ingegneria Aerospaziale (DIA) dell’Università degli studi di Pisa, è stata condotta con un duplice obiettivo: la determinazione dei coefficienti di trafilamento della servovalvola e la misurazione delle forze di flusso agenti sullo spool. Lo svolgimento dell’attività sperimentale ha richiesto la progettazione e la realizzazione di un idoneo banco prova nonché la predisposizione di una opportuna strumentazione per l’acquisizione dei dati e per il controllo della servovalvola.

É opportuno precisare che l’architettura del banco prova è stata ideata anche considerando le esigenze relative ad altre sperimentazioni che non sono oggetto della presente tesi; in particolare è stata condotta una sperimentazione per la caratterizzazione delle prestazioni del LFM/DDV della servovalvola MOOG [3], che ha richiesto l’inserimento nel banco prova di componenti non strettamente necessari per la realizzazione della sperimentazione idraulica.

2.2 BANCO PROVA E STRUMENTI NECESSARI

ALL’ATTIVITÁ SPERIMENTALE

2.2.1 Architettura del banco prova

La fase sperimentale è stata condotta su un banco prova costruito sulla base dello schema idraulico riportato in figura 2-1.

A B P T TP4 TP3 TP2 TP1 T1 T2 TF1 TF2 VRF Legenda: TP1, TP2, TP3, TP4: Trasduttori di Pressione TF1, TF2: Trasduttori di Portata T1, T2 : Sensori di Temperatura VRF : Valvola Regolatrice di Flusso

Il banco prevede dunque l’uso dei seguenti componenti:

Una servovalvola DDV a 4 vie modello MOOG D633-313B

Quattro trasduttori di pressione modello Keller PA-23 S / 80605.55 Una valvola regolatrice di flusso a 2 vie di tipo compensato modello

Rexroth 2FRM 6 B763X / 25QRV

Un trasduttore di portata (TF1) modello VSE VS02 GP012 Un trasduttore di portata (TF2) modello Kracht VC1 F1 P5 A01 Una termocoppia (T1) modello Digitron Instrumentation Ltd Una termocoppia (T2) modello Teltron Electronics

La scelta di inserire una valvola regolatrice di flusso, è giustificata dal fatto che in questo modo è possibile simulare il funzionamento dell’estrazione di un attuatore a velocità costante soggetto ad un carico variabile imposto dalle condizioni operative della servovalvola MOOG. Il trasduttore di portata TF1 permette di conoscere il flusso effettivo passante attraverso l’ipotetica utenza rappresentata ad esempio da un attuatore; la conoscenza di tale dato risulta essenziale, come evidenziato dalle (2.4) e (2.5) per il calcolo dei coefficienti di trafilamento.

Oltre alla componentistica necessaria per la parte idraulica nel banco prova è presente anche una tavola lineare per permettere il posizionamento di una cella di carico (modello Lebow 3167) utilizzata in una parallela attività di ricerca, per la misurazione della forza magnetica applicata sullo spool dal motore elettrico della servovalvola.

Le specifiche tecniche della servovalvola MOOG D633-313B e della valvola regolatrice di flusso Rexroth sono riportate in Appendice C; mentre per la

documentazione tecnica relativa agli altri componenti si fa riferimento direttamente ai cataloghi forniti dalle rispettive ditte costruttrici, [16], [17], [18].

Di seguito si riportano i disegni tecnici realizzati durante la fase di progettazione del banco prova per la servovalvola MOOG.

Il fluido idraulico impiegato, conforme alle normative militari statunitensi MIL-H-5606B, è un olio minerale tipicamente utilizzato negli impianti idraulici dei velivoli; in Appendice Asi riportano le principali caratteristiche chimico-fisiche del fluido in questione.

La progettazione del banco prova ha avuto come requisito anche quello di minimo ingombro, infatti i vari componenti sono stati collegati facendo ricorso ad una “piastra concatenata” in modo da ridurre la presenza di raccordi e tubi riuscendo così ad ottenere il circuito idraulico voluto nella maniera più compatta possibile. Inoltre la disposizione dei vari componenti è stata ottimizzata per garantire l’installazione del banco prova della servovalvola MOOG nello spazio libero presente sul piano di lavoro del banco prova per attuatori di superfici di controllo di volo. Infatti nel laboratorio Fly-by-Wire del DIA è presente un banco prova per effettuare simulazioni “real-time/Hardware-in-the-loop/Man-in-the-loop” dell’intero sistema di comandi di volo di un moderno velivolo FBW, [4]. Avendo a disposizione l’alimentazione idraulica e la linea di scarico direttamente sul banco prova attuatori velivolo, il particolare posizionamento scelto per il banco prova MOOG ha permesso di sfruttare agevolmente tali linee attraverso l’impiego di tubi flessibili con aggancio ad innesto rapido.

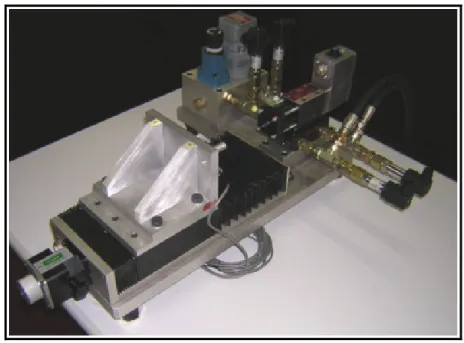

Il banco prova MOOG completamente assemblato è rappresentato in figura 2-2. Immediatamente a monte e valle della piastra di interfaccia della servovalvola MOOG, sono inseriti tramite dei raccordi a “ T ” i quattro trasduttori di pressione, che permettono di misurare la pressione del fluido idraulico in entrata ed in uscita dalla servovalvola.

Figura 2-2 Banco prova servovalvola MOOG D633-313B

Il posizionamento del banco prova MOOG sul banco prova DOWTY è rappresentato in figura 2-3.

Banco Prova MOOG

Tubi flessibili ad Aggancio Rapido

Figura 2-4 Banco prova servovalvola MOOG D633-313B

La valvola Rexroth è un regolatore di flusso di tipo compensato, il cui compito è quello di mantenere costante il valore di portata che l’attraversa indipendentemente dalle variazioni di pressione che si possono verificare a monte e a valle del regolatore stesso. Come è possibile notare dalla figura 2-5 la valvola regolatrice di flusso presenta una manopola con una scala graduata;

Linea di Scarico Linea di Mandata Servovalvola MOOG D633 Trasduttori di Pressione (TP1,TP2) Trasduttori di Pressione (TP3,TP4)

questa permette, durante le prove sperimentali, di fissare la portata operativa a valori desiderati in modo da poter simulare l’estrazione di un attuatore idraulico a velocità costante.

Figura 2-5 Banco prova servovalvola MOOG D633-313B

Trasduttore di Portata (TF1) Valvola Regolatrice di Flusso (VRF) Piastra Concatenata

Figura 2-6 Banco prova servovalvola MOOG D633-313B

2.2.2 Strumentazione per il controllo del banco ed acquisizione dei dati

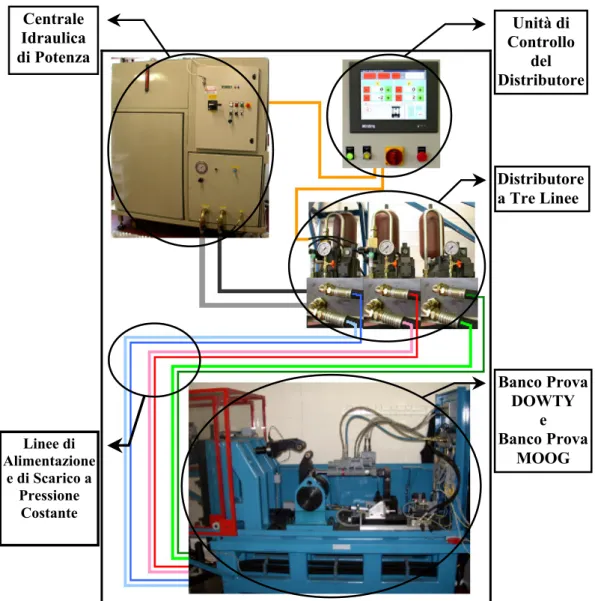

La potenza necessaria al banco prova MOOG è fornita da una pompa a cilindrata variabile, posta internamente alla centrale di potenza. In cascata alla centrale è presente un distributore, il quale ha il compito di ripartire il fluido idraulico proveniente dalla centrale sulle tre linee presenti nel banco idraulico, ed un’unità di controllo del distributore, come rappresentato in figura 2-7. Fissato il valore di pressione voluto sulle linee di mandata tramite l’unità di controllo, questa provvede a mantenere costante il valore di pressione settato operando un controllo in ciclo chiuso grazie alle servovalvole regolatrici di pressione presenti nel distributore a tre linee.

Tavola Lineare Cella di Carico Supporto per Cella di Carico

Figura 2-7 Schema funzionale del controllo e dell’ alimentazione idraulica

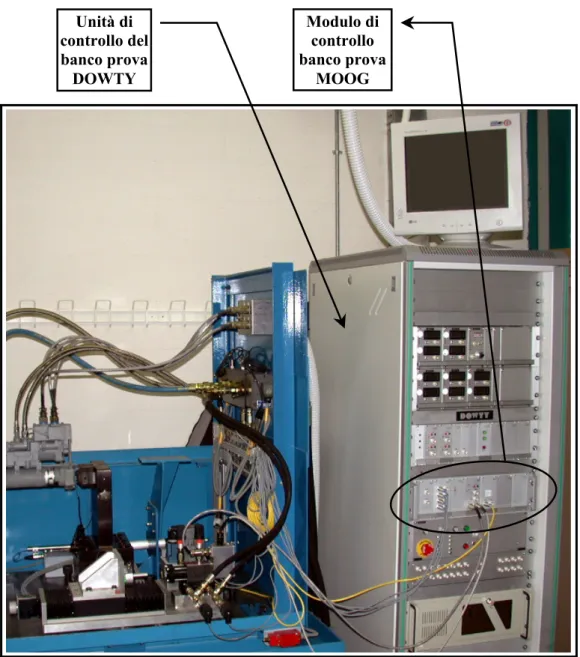

Per la raccolta dati e per il controllo della servovalvola MOOG è stato appositamente progettato e realizzato un modulo di controllo in collaborazione con la società “Emtek” di Pisa. Tale modulo è stato quindi inserito all’interno dell’unità di controllo del banco DOWTY, figura 2-8. Attraverso il modulo di controllo è possibile inviare da remoto segnali elettrici di comando alla

Centrale Idraulica di Potenza Unità di Controllo del Distributore Distributore a Tre Linee Banco Prova DOWTY e Banco Prova MOOG Linee di Alimentazione e di Scarico a Pressione Costante

servovalvola e raccogliere in uscita i segnali dei quattro trasduttori di pressione, del trasduttore di posizione dello spool e dei trasduttori di portata.

Figura 2-8 Unità di controllo del banco prova Unità di controllo del banco prova DOWTY Modulo di controllo banco prova MOOG

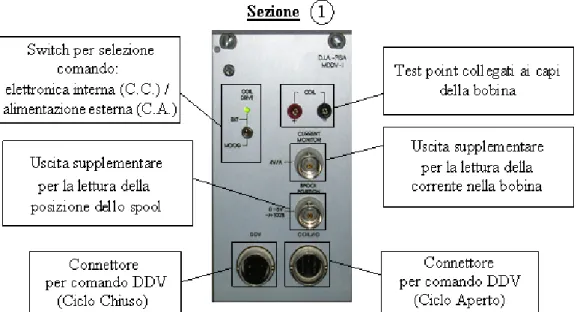

Il modulo di controllo può essere suddiviso in tre sezioni fondamentali, visualizzate in figura 2-9:

1. Sezione elettronica di controllo della DDV. I comandi elettrici possono essere inviati direttamente alla bobina del LFM (controllo della DDV in ciclo aperto) oppure all’elettronica interna della servovalvola (controllo della DDV in ciclo chiuso).

2. Sezione di acquisizione dei dati relativi alla cella di carico per la caratterizzazione del motore elettrico [3].

3. Sezione di acquisizione dati relativi ai parametri idraulici (portata e pressione).

Nelle figure 2-10 e 2-11 sono rappresentati i particolari della sezione 1 della sezione 3.

Figura 2-10 Particolare della sezione 1 del modulo di controllo

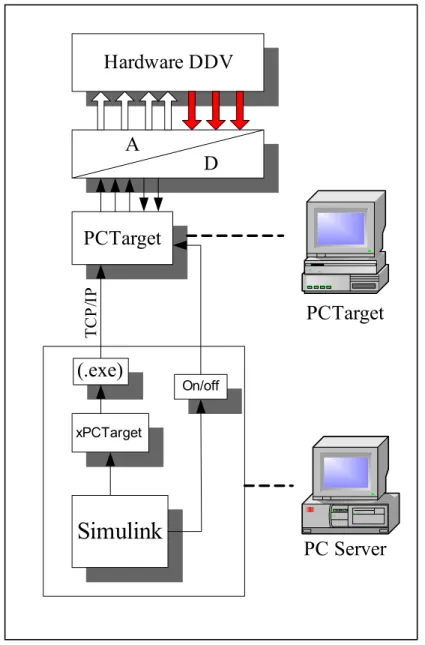

Il sistema utilizzato per il controllo della servovalvola si basa sull’uso del

toolbox xPC Target® di Matlab/Simulink®. Un opportuno modello Simulink®, elaborato su un Host PC, viene compilato tramite xPC Target® ed il file eseguibile (.exe) che ne consegue viene inviato ad un Target PC tramite rete locale TCP/IP. L’interfaccia tra il Target PC ed il modulo di controllo della servovalvola avviene tramite un scheda analogico-digitale; infatti i vari segnali digitali inviati dal modello Simulink®, devono essere convertiti in segnali analogici per poter comandare l’hardware presente nel banco prova. La conversione del segnale si ottiene tramite una scheda DAC (Digital Analogic

Converter) United Electronic Industries PD2-AO-8/16 presente all’interno del Target PC. Per il trasferimento dei dati in senso inverso dal modulo di controllo

all’Host PC è invece utilizzata la scheda National Instrument PCI-6052E. La logica di comando e di controllo dell’hardware può essere riassunta nella figura 2-12.

PCTarget

A

D

Hardware DDV

PC Server

Simulink

xPCTarget(.exe)

On/off TC P /I PPCTarget

Il modello Simulink® impiegato per il comando ed il controllo della DDV è rappresentato in figura 2-13. Da tale modello è possibile notare come il segnale di comando allo spool sia dato attraverso una repeating sequence che rappresenta la legge temporale con la quale viene pilotato lo spool. I segnali rilevati durante le prove sono quelli relativi ai quattro trasduttori di pressione PT1, PT2, PT3, PT4; quelli relativi ai trasduttori di portata FT1, FT2; quello relativo alla posizione assunta dallo spool “spool displacement” e quello relativo alla corrente assorbita dalla bobina del LFM “coil current”. Tutti i segnali rilevati sono inviati ai vari Target Scope per poter essere visualizzati in tempo reale su monitor, inoltre gli stessi vengono anche inviati all’ Host scope utilizzato per memorizzare i dati raccolti dal Target PC sul Workspace di Matlab®.

2.3 METODOLOGIA DELLE PROVE

2.3.1 Prove preliminari

Prima di eseguire le prove per l’acquisizione dei dati necessari per la caratterizzazione idraulica della servovalvola, è stato necessario eseguire dei test preliminari sull’hardware per verificare il corretto funzionamento di tutti i componenti e valutare la bontà dei segnali acquisiti attraverso l’unità di controllo del banco prova.

La descrizione della procedura seguita per regolare gli off-set dell’hardware e i vari disturbi sui segnali è riportata in Appendice D.

Dalla campagna di prove preliminari sono scaturiti tutti gli off-set che sono stati inseriti nel modello Simulink® in modo da calibrare correttamente l’intera strumentazione.

2.3.2 Prove per la caratterizzazione idraulica

2.3.2.1 Coefficienti di trafilamento

I coefficienti di trafilamento e quindi la portata presentano una forte dipendenza dalla geometria dell’orifizio, infatti per la (1.1) e la (1.2) si ha

(

i i)

i i i d i C A P P P P Q = 2 ⋅ +1− ⋅sgn +1− ρ (2.1)Da tale relazione è possibile capire come sia importante l’area di trafilamento Ai

per l’efflusso attraverso la luce. Il gradiente di variazione della geometria dell’orifizio e quindi dell’area di trafilamento, è più forte per spostamenti dello

spool dell’ordine dell’underlap dalla posizione centrata; per cui la valutazione

dei coefficienti di trafilamento della servovalvola richiede molte informazioni soprattutto per gli spostamenti del cassetto di distribuzione nell’intorno dello zero idraulico, [5]. Dalle considerazioni sopra fatte scaturisce la storia di comando dello spool rappresentata in figura 2-14, la quale prevede piccoli spostamenti con step di un micron a partire dalla posizione centratra e successivamente spostamenti con incrementi più grandi fino ad arrivare al fondo corsa.

Figura 2-14 Comando temporale spool

Sulla base dei dati raccolti tramite la strumentazione presente nel banco prova, è stato possibile calcolare i coefficienti di trafilamento

Ka,Kb=ƒ(Qsc,Qa,Pa,Pb,P0,Psc,Xv)

infatti applicando l’equazione di continuità della massa, con riferimento alla figura 1-9, si ottiene: 4 1 Q Q Qa = − (2.2) 4 3 Q Q Qsc = + (2.3)

tenendo conto delle (1.13), (1.14), (1.15), (1.16) e considerando la simmetria della servovalvola espressa dalle (1.26), si ottiene un sistema di due equazioni nelle due incognite Ka e Kb che risolto fornisce le due relazioni seguenti:

sc b a sc a a P P P P Q Q K − + − + = 0 (2.4)

(

a b sc)

a sc sc b a a sc b P P P P P P P P Q P P Q K − − + − − − − = 0 0 (2.5)I vari test sono stati ripetuti variando ogni volta l’apertura della strozzatura presente all’interno della valvola regolatrice di flusso Rexroth, in questo modo è stato possibile mettere in evidenza la dipendenza del coefficiente di trafilamento dal numero di Reynolds e quindi dalla tipologia di flusso nella luce di trafilamento.

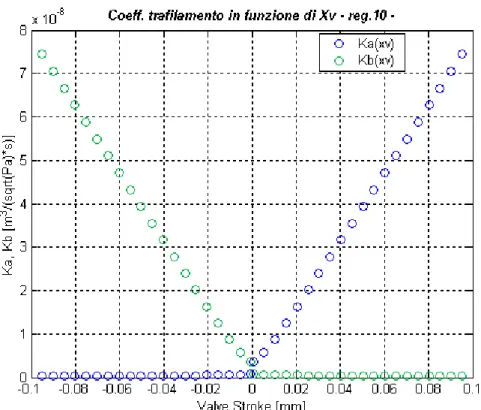

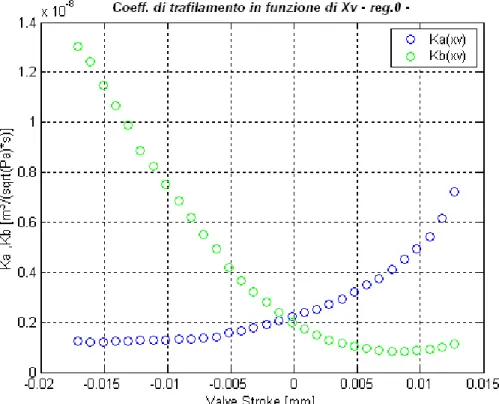

Le figure 2-16, 2-18, 2-19 e 2-20 mostrano l’andamento dei coefficienti di trafilamento per spostamenti dello spool nell’intorno della posizione centrata, [5].

Figura 2-15 Coefficienti di trafilamento con regolazione 10 della Rexroth

Figura 2-16 Coeff. di trafilamento con reg. 10 della Rexroth (zoom posizione

Figura 2-17 Coefficienti di trafilamento con regolazione 6 della Rexroth

Figura 2-19 Coeff. di traf. con reg. 2 della Rexroth (zoom posizione centrata)

Le figure 2-15 e 2-17 rappresentano i coefficienti Ka e Kb per spostamenti più

ampi dello spool; si osserva inoltre che non è stato possibile determinare i coeff. di trafilamento con regolazioni della valvola Rexroth superiori a 6 unitamente ad aperture di spool Xv>0.1 mm; ciò è dovuto al fatto che a partire da queste

condizioni le portate di fluido attraverso la servovalvola sono abbastanza elevate, ed in queste condizioni il trasduttore di flusso VSE non è in grado di fornire un valido valore della portata poiché il segnale va in saturazione con portate Q ≥ 18 l/min.

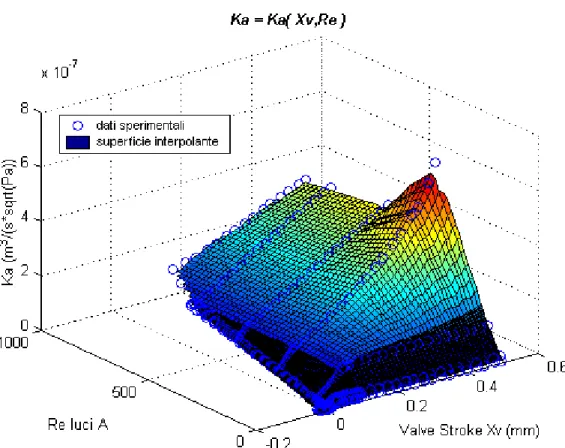

L’efflusso attraverso una luce di trafilamento dipende dall’apertura della luce e dal tipo di moto che si instaura nel trafilamento [1], per mettere in luce queste dipendenze risulta molto utile riunire i dati ricavati dalla sperimentazione [5] in un grafico tridimensionale come quello di figura 2-21, dal quale è possibile osservare come varia il coefficiente di trafilamento Ka in funzione dell’apertura

dello spostamento dello spool e del numero di Reynolds.

In generale è possibile osservare come per Reynolds < 500, ci sia una forte dipendenza del coefficiente di trafilamento dal Reynolds soprattutto per le grandi aperture Xv, invece per valori di Reynolds sufficientemente elevati il

coefficiente di trafilamento rimane praticamente costante con il numero di Reynolds in quanto in queste condizioni il regime del flusso attraverso la luce di trafilamento è completamente turbolento. Questo comportamento del coefficiente del trafilamento può essere evidenziato anche tracciando le curve di livello rappresentate in figura 2-22, relative al grafico tridimensionale.

Figura 2-21 Andamento del coefficiente di trafilamento in funzione della

2.3.2.2 Guadagno di pressione

Attraverso dei test condotti facendo muovere lo spool con piccoli spostamenti nell’intorno della posizione centrata, come rappresentato dalla repeating

sequence di figura 2-14, è possibile ricostruire la curva del guadagno di

pressione per la servovalvola MOOG, rappresentata in figura 2-23. Questa curva è molto importante per la caratterizzazione delle prestazioni idrauliche della servovalvola in quanto permette di valutare come vengono pressurizzate le camere di un ipotetico attuatore comandato dalla servovalvola.

2.3.2.3 Forze di flusso

Per il calcolo delle forze di flusso non è necessario avere molte informazioni concentrate nell’ intorno della posizione centrata dello spool, poiché in tali zone si hanno portate di fluido molto modeste per cui le forze di flusso risulteranno di piccola entità; invece ciò che interessa maggiormente sono le condizioni dove si ha un notevole efflusso attraverso le luci poiché questo genererà sullo

spool le maggiori forze fluidodinamiche.

La servovalvola è controllata in ciclo chiuso attraverso il modello Simulink® di figura 13 e la storia di comando utilizzata è quella rappresentata in figura 2-24; come è possibile notare la posizione dello spool Xv viene mantenuta per 5

sec, dopodiché con una rampa di ampiezza pari a 0.05 mm e durata 0.001 sec, lo spool viene portato nella nuova posizione e così via fino al raggiungimento del fondo corsa, da tale punto la stessa dinamica viene eseguita in senso inverso fino a riportare il cassetto di distribuzione nella posizione centrata. Per avere la certezza che lo spool avesse raggiunto la posizione di fondo corsa, nella storia di comando à stato inserito anche un segnale pari a 1.1 volte il fondo corsa. Per tale posizione non sono state riscontrate variazioni significative delle grandezze rilevate rispetto a quelle relative alla posizione precedente, conferma quindi della completa rispondenza tra il segnale di comando dello spool e la reale posizione raggiunta da quest’ultimo.

Figura 2-24 Comando temporale spool ( 0 = posizione centrata ; 1 = fondo

corsa )

La sequenza di comando sopra riportata è stata ripetuta più volte in modo da avere una serie di dati utili provenienti da più prove per una successiva elaborazione. I test sono stati effettuati per varie regolazioni della valvola regolatrice di flusso Rexroth; in particolare sulla base delle specifiche fornite dal catalogo Rexroth, riportato in Appendice C, sono state scelte le regolazioni 3, 7, 10.

Figura 2-25 Curva regolazione apertura - portata

Come è possibile notare dallo schema idraulico riportato in figura 2-1, la valvola regolatrice di flusso presenta al suo interno anche una valvola di non ritorno, questa ha permesso di invertire il senso del flusso all’interno del circuito idraulico aprendo lo spool nella direzione delle Xv negative, in modo da

far lavorare la Rexroth in “by-pass” eliminando così il passaggio del fluido attraverso la strozzatura variabile. Questa prova ha garantito il raggiungimento delle massime portate operative attraverso la servovalvola con il salto di pressione a disposizione, altrimenti non raggiungibili con le altre prove. La valvola Rexroth non permette il passaggio di portata superiore a quello impostato attraverso la manopola graduata, poiché il sistema di compensazione sulla pressione, presente al suo interno, agisce facendo variare i salti di pressione tra monte e valle della valvola stessa affinché essa sia attraversata da

Valvola presente nel banco prova

pressione è ben evidenziata valutando l’andamento delle pressioni Pa e Pb

registrate durante i vari test e rappresentate nelle figure 2-32~2-35.

Per la valutazione della forza di flusso agente sullo spool non è stato possibile collegare la cella di carico allo spool tramite un opportuno giunto di collegamento, in quanto per effettuare questa connessione sarebbe stato necessario rimuovere il tappo esagonale presente all’estremità della servovalvola (figure 2-26(a) e 2-26(b)) ma ciò avrebbe senz’altro causato la fuoriuscita del fluido idraulico dal corpo della servovalvola rendendo molto più laboriosa l’esecuzione della sperimentazione.

Figura 2-26(a) DDV con tappo Figura 2-26(b) DDV senza tappo

Per ovviare a tale inconveniente si è deciso di risalire alla valutazione della forza di flusso in maniera indiretta tramite la misurazione della corrente

assorbita dalla coil durante il funzionamento “wet” , cioè con il passaggio di fluido attraverso la servovalvola.

Dalla caratterizzazione del motore elettrico a magneti permanenti [3], sono note le prestazioni del LFM nella condizione di funzionamento “dry”, cioè senza il passaggio di fluido idraulico attraverso la servovalvola; dal confronto dei dati provenienti dalle due condizioni di funzionamento della servovalvola è stato possibile ricavare il valore della forza di flusso agente sullo spool per ogni condizione operativa.

I grafici delle figure 2-27 e 2-28 rappresentano le prestazioni del motore elettrico a magneti permanenti della DDV ricavate nel corso della sperimentazione effettuata in condizioni “dry” [3].

Figura 2-28 Curve forza-corrente bobina per valori fissati della posizione

dello spool

Per arrivare a determinare la forza di flusso agente sul cassetto di distribuzione occorre fare delle considerazioni sulle forze che agiscono sullo spool.

Con riferimento alle condizioni di equilibrio stazionarie dello spool, per ogni posizione di apertura Xv, questo sarà soggetto alle seguenti forze:

Forza magnetica Fm esercitata dal LFM

Forza elastica Fk esercitata dalla molla di centraggio presente

Forza di attrito Fatt dovuta all’attrito tra le pareti dello spool e

dello sleeve

Forza di flusso Ff esercitata dal passaggio di fluido attraverso

le luci di trafilamento

come schematicamente rappresentato in figura 2-29,

Figura 2-29 Forze agenti sul cassetto di distribuzione

quindi la forza totale Ftot agente sullo spool è data dalla seguente relazione:

) _ , ( ) ( ) , (i x F x F F x parametri idraulici F Ftot = m v − k v − att − f v (2.6)

Considerando condizioni di equilibrio statico per lo spool, la risultante delle forze dovrà essere identicamente nulla

0 = tot

F (2.7)

In base alla procedura seguita per la conduzione della sperimentazione, lo spool passa per una stessa posizione Xv sia durante la corsa di andata che quella di

ritorno; pertanto i rilevamenti dei vari dati, memorizzati nell’Host scope, saranno relativi alle due corse del cassetto di distribuzione. Occorre prestare attenzione al fatto che tra corsa di andata e corsa di ritorno lo spool è soggetto alle medesime forze il cui verso è lo stesso tranne per la forza di attrito, la quale durante la fase di apertura della luce avrà lo stesso verso della forza di flusso, mentre durante la fase di chiusura della luce avrà verso opposto rispetto a quest’ultima; in particolare il verso delle forze per le due condizioni è schematizzato nelle figure 2-30 e 2-31.

Figura 2-30 Forze agenti sul cassetto di distribuzione durante la corsa di

Figura 2-31 Forze agenti sul cassetto di distribuzione durante la corsa di

ritorno

Scrivendo l’espressione per la forza totale in condizioni di equilibrio sia per la corsa di andata che per quella di ritorno otteniamo:

F( ) =F( )(i,x )−F( )(x )−F( ) −F( )(x ,parametri_idraulici)=0 v a f a att v a k v a m a tot (2.8) F( ) =F( )(i,x )−F( )(x )+F( ) −F( )(x ,parametri_idraulici)=0 v r f r att v r k v r m r tot (2.9)

Per un valore fissato di Xv, se può essere ritenuta valida l’ipotesi di invarianza

dei parametri idraulici tra andata e ritorno, allora è possibile ottenere un espressione nella quale non compare il termine legato all’attrito. Infatti sommando membro a membro la (2.8) e la (2.9) e dividendo ogni termine per due si ha:

0 2 ) . , ( .) . , ( 2 ) ( ) ( 2 ) , ( ) , ( = + − + −

+F i x F x F x F x paridr F x paridr

x i F v r f v a f v r k v a k v r m v a m (2.10)

Quindi per una data apertura di spool X−v, durante il funzionamento “wet” abbiamo la seguente relazione

0 ) _ , ( ) ( ) , (i0 x −F x −F x parametri idraulici = Fm w v k v f v (2.11)

Dalla caratterizzazione del motore elettrico [3], è nota la forza totale in funzione di i e Xv per la condizione di funzionamento “dry” e cioè:

0 ) ( ) , (0d v − k v = m i x F x F (2.12)

La forza elastica Fk esercitata dalla molla è funzione soltanto della posizione

dello spool Xv e non dipende dalle condizioni di funzionamento “wet” o “dry”,

facendola differenza tra la (2.11) e la (2.12) per una generica condizione di equilibrio X−v si ottiene: 0 ) _ , ( ) , ( ) , (i0 x −F i0 x −F x parametri idraulici = Fm w v m d v f v (2.13) da cui si ricava ) , ( ) , ( ) _ , ( v m 0w v m 0d v f x parametri idraulici F i x F i x F = − (2.14)

dove iw

0 rappresenta la corrente di equilibrio per una data posizione dello spool −

v

X in condizione “wet”, mentre id

0 rappresenta la corrente di equilibrio per la stessa posizione X−v dello spool in condizioni “dry”. In generale la forza

magnetica fornita dal LFM dipende dalla posizione Xv e dalla corrente i che

circola nella coil. Sviluppando in serie di Taylor nell’intorno di una generica condizione di equilibrio si ottiene:

i i F i x F i x F i i v X X m v m v m ∂ ⋅∆ ∂ + ≅ == ) , ( ) , ( (2.15)

Tenendo conto della (2.15) la relazione (2.14) assume la seguente espressione

(

w d)

i i X X m v f i i i F idraulici parametri x F d v v 0 0 0 ) _ , ( ⋅ − ∂ ∂ = == (2.16)Per arrivare a determinare il valore effettivo della forza di flusso è infine necessario dare per le due fasi di moto (andata e ritorno) una stima della forza di attrito.

Facendo la differenza tra le equazioni (2.8) e (2.9), sempre sotto l’ipotesi che i parametri idraulici non varino tra andata e ritorno per una stessa posizione Xv, si

ha che: ) ( ) ( r k a k F F = e ( ) (r) f a f F F =

0 ) ( ) ( ) , ( ) , ( ( ) ( ) ( ) ) ( − − − = v r att v a att v r m v a m i x F i x F x F x F (2.17)

e considerando la (2.15) si ottiene la relazione che permette di valutare la forza di attrito

(

)

2 1 ) ( ⋅ − ⋅ ∂ ∂ = = w r w a v X X m v att i i i F x F (2.18) dove w ai è la corrente misurata durante la corsa di andata in condizioni “a bagnato” mentre w

r

i è la corrente misurata durante la corsa di ritorno sempre nelle stesse condizioni.

Analizzando in dettaglio la relazione (2.16) è possibile verificare come nella sua definizione compaia già la forza di attrito per cui per risalire all’effettiva forza di flusso è necessario depurare il valore fornito dalla (2.16) dalla forza di attrito data dalla (2.18), per cui si ottiene:

) ( .) . , ( .) . , ( ) ( v att v f v effettiva

f x paridr F x paridr F x

F = − «corsa di andata» (2.19) ) ( .) . , ( .) . , ( ) ( v att v f v effettiva

f x paridr F x paridr F x

F = + «corsa di ritorno»

(2.20) L’intera procedura di calcolo necessaria per risalire alla forza di flusso è stata implementata in un file Matlab® (Appendice B) dal quale, una volta inseriti i

dati provenienti dalla sperimentazione, si ottengono in uscita i valori della forza di flusso in funzione della posizione dello spool.

I dati rilevati durante la sperimentazione ed immagazzinati nel Workspace di Matlab® sono stati elaborati graficamente in modo da renderli disponibili per una successiva lettura, di seguito si riportano le figure relative ai dati raccolti durante le prove eseguite con le varie regolazioni della valvola regolatrice di flusso.

Figura 2-32 Dati raccolti durante la prova condotta con valvola Rexroth regolata

Figura 2-33 Dati raccolti durante la prova condotta con valvola Rexroth regolata

Figura 2-34 Dati raccolti durante la prova condotta con valvola Rexroth regolata

Figura 2-35 Dati raccolti durante la prova condotta con valvola Rexroth in

Dai grafici riportati nelle figure 2-32, 2-33 e 2-34 è possibile notare il tipico modo di funzionare della valvola regolatrice di flusso compensata, infatti all’aumentare dell’apertura dello spool l’efflusso attraverso la servovalvola aumenta e quando questo diventa superiore al valore limite imposto dalla valvola regolatrice di flusso, allora il compensatore di pressione presente all’interno della Rexroth fa aumentare la resistenza idraulica incontrata dal fluido durante il passaggio all’interno della stessa; in questo modo la pressione di ingresso e di uscita del fluido idraulico dalla valvola regolatrice di flusso aumentano e diminuiscono rispettivamente limitando così il passaggio di portata al valore impostato.

In figura 2-36 si riporta il grafico relativo all’andamento della forza registrata sullo spool in funzione dell’apertura Xv.

Per quanto detto precedentemente e facendo riferimento alla (2.16), tale forza è stata ricavata dalla differenza della corrente assorbita dalla bobina tra la condizione “wet” e quella “dry”, pertanto i vari punti riportati sul grafico sono relativi sia alla forza dovuta alle azioni fluidodinamiche che a quella dovuta agli attriti.

Figura 2-36 Forza agente sullo spool durante la corsa di andata

Per la corsa di ritorno è stato ottenuto un grafico simile al precedente e questo è riportato in figura 2-37.

Figura 2-37 Forza agente sullo spool durante la corsa di ritorno

In figura 2-38 è rappresentato l’andamento della variazione di forza misurata tra la corsa di andata e quella di ritorno dello spool; tale variazione non è imputabile esclusivamente all’attrito in quanto durante le due corse i parametri idraulici non sempre si sono mantenuti costanti per ogni Xv, infatti per risalire

alla forza di attrito è stato necessario considerare soltanto le posizioni dove non ci sono state sensibili variazioni delle condizioni operative; i risultati di questa elaborazione sono rappresentati in figura 2-39.

Figura 2-39 Andamento della forza di attrito in funzione dell’apertura di spool

Essendo noto il valore della forza di attrito per ogni valore Xv di interesse è

possibile risalire al valore effettivo della forza di flusso agente sullo spool facendo riferimento alle relazioni (2.19) e (2.20).

La rappresentazione grafica della forza di flusso è riportata in figura 2-40. Analizzando l’andamento dei valori di forza al variare dell’apertura dello spool si deduce un andamento che non è in accordo con quanto previsto dal modello teorico (§1.4.3). Focalizzando l’attenzione ad esempio sulla condizione operativa relativa ad una apertura di spool=0,3mm e funzionamento della valvola Rexroth in “by-pass”, dalla sperimentazione risulta una forza di flusso

) (sper

y

forza di flusso (teorica)

y

F = 47,77N. Tale differenza tra i due valori è significativa della inadeguatezza del modello teorico nel predire le forze di flusso per una servovalvola che presenta una geometria non convenzionale, quale appunto quella delle servovalvole con compensazione delle forze di flusso. La sensibile riduzione delle forze di flusso che si manifesta oltre una certa apertura Xv dello

spool, figura 2-40, è in parte dovuta alla riduzione di pressione che si ha tra le camere della servovalvola come evidenziato in figura 2-41, ma anche alla particolare geometria del cassetto di distribuzione, come sarà evidenziato nel Cap.4

Figura 2-40 Forza di flusso agente sullo spool per le varie regolazioni della

Analizzando i dati provenienti dai trasduttori di pressione TP1 e TP3 posti rispettivamente sulla linea di mandata e sulla linea dell’utenza A, come riportato nello schema idraulico di figura 2-1, è possibile notare come ci sia sempre una variazione del salto di pressione tra le camere poste a monte e a valle della luce di trafilamento della servovalvola al variare dello spostamento dello spool, tutto ciò è rappresentato in figura 2-41. Questa variazione dei parametri idraulici, dovuta essenzialmente alla compensazione sulla pressione operata dalla valvola Rexroth, comporta senz’altro una non facile interpretazione dei dati ottenuti sperimentalmente soprattutto per il confronto con i dati provenienti dai modelli CFD (Cap.3) dove i salti di pressione tra le camere della servovalvola sono mantenuti rigorosamente costanti.

Un grafico molto espressivo dell’azione della valvola regolatrice di flusso è quello riportato in figura 2-42, nel quale sono riportati i valori registrati dal trasduttore di portata posto sulla linea di scarico al variare delle regolazioni della Rexroth.

Figura 2-42 Portata misurata attraverso lo scarico per le varie regolazioni