Capitolo 2

Tecnologia della conversione fotovoltaica

2.1 Storia della tecnologia fotovoltaica.

Il termine “fotovoltaico” indica la proprietà che alcuni materiali hanno di emettere elettroni se investiti da una luce solare. La scoperta di quest’effetto risale ad Edmond Becquerel che nel 1839 presentò all’Accademia delle Scienze di Parigi la sua “Memoria sugli effetti elettrici prodotti sotto l’influenza dei raggi solari”. Becquerel, all’età di 19 anni, stava effettuando esperienze con una cella elettrolitica in cui erano immersi due elettrodi di platino, quando scoprì che l’intensità della corrente aumentava quando si esponeva la cella alla luce del sole. Becquerel fu anche il primo a rendersi conto che tale effetto dipende dal colore della luce incidente. Nel 1876 si deve invece a Smith, Adams e Day la prima applicazione con dispositivi allo stato solido, ottenuti dalla giunzione di selenio ed ossidi metallici. La prima cellula fotovoltaica,conseguente a questi studi, fu opera invece di Charles Fritts nella decade successiva, con un rendimento che variava dall’1% al 2%. Questo dispositivo fu posteriormente sviluppato nella industria fotografica come misuratore della quantità di luce ricevuta. Più tardi, nel 1923, Albert Einstein pose nei suoi studi che gli valsero il premio nobel l’attenzione sui principi energetici che stavano alla base dell’effetto

fotovoltaico. Le sue scoperte, a cui Einstein giunse anche grazie agli studi di Kennard e Dieterich che per primi associarono al fenomeno fotoelettrico il concetto di barriera di potenziale, ebbero fondamentale importanza nello sviluppo di questa tecnologia.

Al principio degli anni ’50 viene applicato il “processo Czochralski” (dal nome dello scienziato polacco che nel

1918 lo scoprì) che permise la produzione industriale fig 2.1 Albert Einstein. la produzione di silicio cristallino puro. Ciò portò allo sviluppo dei semiconduttori, e nel 1954 la “Bell Telephone Laboratories” ottenne una cellula fotovoltaica del rendimento del 4%, e in tempi brevi si sviluppò la tecnologia fino a rendimenti dell’11%. Le prime applicazioni pratiche nascono nell’industria spaziale. Nel ’58 in piena guerra fredda si usò questa tecnologia per alimentare un piccolo apparato

radio del satellite “U.S. Vanguard”, mentre dobbiamo arrivare a metà anni ’60 perché questa tecnologia fosse associata alla idea di produzione di energia per usi civili, in seguito ai problemi di innalzamento dei prezzi del petrolio. Proprio in conseguenza di questa crisi nel biennio 1973-1974 si attuò il primo programma governativo sul sostenimento di questa risorsa, il “Federal Photovoltaic Utilization Program”, che permise l’istallazione di 3100 impianti la maggior parte dei quali continua a funzionare attualmente. E’ un dato di fatto che il percorso dello sviluppo del fotovoltaico è sempre dipeso dalla situazione petrolifera. Negli anni ’80 il mantenimento del prezzo del greggio su prezzi stabili ha rallentato l’installazione di impianti; tuttavia la ricerca da allora fino ad oggi si è sviluppata considerevolmente sia dal punto di vista dei processi di fabbricazione che da quello delle efficienze di conversione.

Di pari passo alla diffusione poi, nel corso della storia si sono sviluppati e affinati tutti i singoli elementi costituenti un impianto fotovoltaico, con l’obiettivo di migliorare sempre l’efficacia della conversione, ed in particolare pannelli, convertitori statici e sistemi di accumulo (nel caso di sistemi isolati). Nel proseguire questo studio passeremo in rassegna prima l’effetto fotovoltaico, dopodiché le tecnologie oggi disponibili sul mercato allo scopo di introdurre gli elementi che verranno utilizzati nel progetto.

2.2 Fisica dell’effetto fotovoltaico.

La conversione fotovoltaica della luce in energia elettrica avviene sfruttando le proprietà di alcuni materiali semiconduttori, in primo luogo il silicio. Nei legami atomici del silicio ogni atomo mette in comune ad un altro atomo uno dei suoi quattro elettroni di valenza, appartenenti alle orbite più esterne, raggiungendo così l’ottetto e la massima stabilità possibile della configurazione cristallina. Gli elettroni appartenenti invece alle orbite interne sono legati più fortemente al

significa che gli elettroni appartenenti alla banda di valenza possiedono un livello energetico diverso (inferiore) agli elettroni appartenenti alla banda di conduzione, e che per accedere al secondo stato devono assorbire una certa quantità di energia che dipende dalla conformazione del reticolo cristallino stesso. Nel fotovoltaico si mettono a contatto due elementi di silicio drogati uno con fosforo e l’altro con boro. Poiché questi posseggono rispettivamente un atomo in più ed uno in meno del silicio nella banda di valenza, una energia sufficiente consente il trasferimento di elettroni dall’una all’altra parte, e ciò consente il trasferimento dell’energia elettrica: di fatto, dal punto di vista circuitale una cella fotovoltaica è un diodo di grande superficie, che esposto alla radiazione solare si comporta come un generatore di corrente.

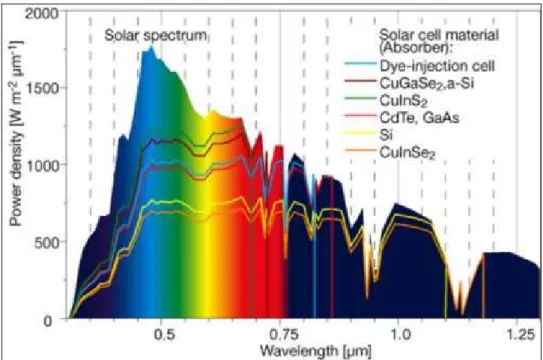

Quando una giunzione è colpita da un flusso luminoso, l’energia associata a tale flusso è in grado di liberare un certo numero di coppie elettrone/lacuna negli atomi di silicio che intercettano i fotoni con energia sufficiente. Secondo la legge di Plank parlare di energia riguardo alla luce è come parlare della frequenza, quindi della lunghezza d’onda. Non tutta la radiazione utile riesce però a liberare coppie elettrone-lacuna; usando il silicio la lunghezza d’onda massima captabile è di 1,15 µm. Ciò significa in pratica che in questa maniera si sfruttano solo una parte dello spettro solare, e che la parte eccedente costituisce un surplus che va inevitabilmente perduto, cioè trasformato in calore. Ciò comporta che le celle fotovoltaiche in silicio presentano un limite teorico di rendimento pari al 28%.

fig 2.3 - Assorbimento delle lunghezze d’onda di diversi materiali.

L’efficienza di conversione delle cellule fotovoltaiche in silicio però diminuisce notevolmente anche per altri fattori oltre al non totale sfruttamento di tutta la gamma di lunghezze d’onda della luce solare, che principalmente sono:

- i contatti elettrici non sono mai perfetti, e quindi implicano sempre che una ulteriore parte di energia elettrica venga dissipata inutilmente.

Questo comporta che I moduli fotovoltaici in commercio presentano efficienze di conversione comprese tra 11 e 17 % per i moduli in silicio (tipicamente per moduli al silicio monocristallino il valore dell’efficienza si aggira attorno al 13% - 17% , per quelli al silicio policristallino attorno all’11% - 14%) mentre per le tecnologie basate sui film sottili (ad esempio silicio amorfo,di cui parleremo in seguito) vengono registrati valori dell’ordine del 5% - 10%. Alcune realizzazioni proposte dai più avanzati centri di ricerca per moduli al silicio monocristallino hanno già superato il 20% in condizioni di illuminazione standard ma ovviamente in condizioni per ora di non commerciabilità.

2.3 Comportamento elettrico di una cella fotovoltaica.

Abbiamo già accennato al fatto che una cella fotovoltaica esposta ad energia luminosa si comporta sotto il profilo elettrico come un generatore non ideale di corrente.

fig 2.4 - Circuito equivalente di una cella fotovoltaica.

Il valore della resistenza interna Rs dipende in primo luogo dalla particolare realizzazione dell’elettrodo superiore, che deve mediare tra l’esigenza di costituire

un buon contatto elettrico e quella di oscurare il meno possibile il pannello. La corrente ID è la corrente di dispersione che deriva dalla ricombinazione delle

coppie elettrone-lacuna, e dipende molto dal tipo di materiale.

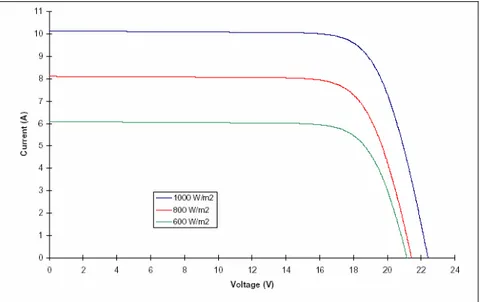

Osserviamo adesso il comportamento di corrente, tensione, e quindi potenza erogata al variare delle condizioni ambientali di ombreggiamento e di temperatura

fig 2.5 - Caratteristica corrente/tensione del singolo modulo fotovoltaico in funzione dell’irraggiamento.

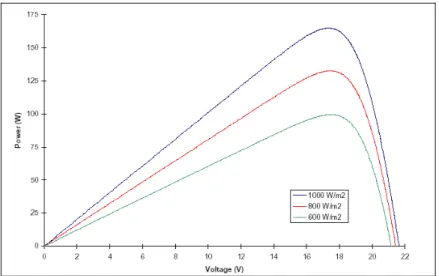

fig 2.7 - Caratteristica potenza/tensione in funzione dell’irraggiamento.

Le condizioni di lavoro a vuoto dipendono dalla radiazione solare incidente (misurata in 2

/ m

KW ) e dalla temperatura. In particolare dalle curve caratteristiche possiamo notare due cose importanti: 1- all’aumentare della radiazione solare aumenta soprattutto la corrente ed anche la tensione; 2- all’aumentare della temperatura aumenta la corrente ma diminuisce la tensione, ed il prodotto tra le due grandezze (la potenza istantanea) diminuisce.

fig 2.8 – Condizione di massima potenza.

Questo porta alla considerazione che la migliore condizione di lavoro (ossia quella a massima potenza erogata) si ha con una forte radiazione solare e a bassa temperatura. Inoltre, una volta fissati questi due parametri, dalle curve

caratteristiche deduciamo che esiste una sola coppia di valori di tensione e corrente che massimizzano il loro prodotto. Il valore di questi due parametri in questa condizione dipendono in generale dal carico, ma vedremo che esistono metodi per ricercare questo punto di lavoro automaticamente al variare del carico quando parleremo degli inverter. Un buon pannello in conclusione deve avere una efficienza di conversione la più alta possibile, e deve essere installato in condizioni di irraggiamento solare più alto possibile ma preferibilmente in condizioni di temperatura non troppo elevata.

2.4 I Pannelli fotovoltaici.

Va usata questa terminologia per distinguere i pannelli che utilizzano l’effetto fotovoltaico (trasformando la luce in energia elettrica) dai pannelli che utilizzano più semplicemente il calore del sole trasmesso per irraggiamento al fine di riscaldare un fluido vettore (acqua) per uso domestico, industriale od altro; col termine “pannelli solari” nella tecnica impiantistica si intendono questi ultimi.

Il pannello fotovoltaico è il componente basilare dell’impianto, e si ottiene

collegando celle solari in serie o in parallelo in maniera da ottenere i valori d’uscita di tensione e corrente desiderati.

Le celle vengono incapsulate tra una lastra di vetro temperato lambente uno strato di vinilacetato di etilene (EVA) ed un altro strato di EVA nella parte posteriore. L’EVA è una pellicola trasparente che evita il contatto diretto tra la cella ed il vetro, isolando sia meccanicamente che elettricamente la parte attiva dal resto della struttura. Sul retro viene poi posto un foglio di polivinile fluorato tedlar, che rende la struttura impermeabile ad ossigeno ed acqua.

fig 2.9 - Struttura di un pannello fotovoltaico.

Una serie determinata di pannelli posti in serie va a formare una stringa, il cui dimensionamento avviene tenendo conto del massimo valore che deve avere la tensione ai suoi capi. Collegando poi varie stringhe in serie o in parallelo e raccogliendone le bandelle terminali in una cassetta di terminazione apposita, si arriva al campo fotovoltaico vero e proprio o talvolta ad un sottocampo, cioè un sottoinsieme dell’impianto già però atto alla conversione ed indipendente dal resto dell’impianto.

fig 2.10 - Struttura di un impianto fotovoltaico.

La maggior parte delle celle fotovoltaiche in commercio attualmente sono in silicio; ciò è dovuto alla abbondante disponibilità del semiconduttore sul pianeta e

dal fatto che la commercializzazione del settore utilizza largamente gli scarti dell’industria elettronica, che per motivazioni di necessità tecnologiche tollera minori concentrazioni di impurità rispetto al materiale fotovoltaico.

Passiamo adesso in rassegna le varie tecnologie di produzione delle celle.

2.4.1 La prima generazione: silicio monocristallino e policristallino.

La “prima generazione” industriale nel settore della produzione di pannelli fotovoltaici è quella dei pannelli in silicio monocristallino o policristallino.

Per la produzione del silicio monocristallino il processo più usato è il processo di melting, con crescita cristallografica ottenuta attraverso il cosiddetto metodo Czochralsky. Questo consiste nell’immergere un seme di silicio cristallino, in lenta rotazione, in un crogiuolo contenente silicio fuso. Raffreddando lentamente si ottiene un unico lingotto di cristallo puro con forma cilindrica, da cui si ottengono i cosiddetti wafer usando una sega a filo con cui il lingotto viene tagliato a sottili strati dello spessore di 250-350 µm. Durante questo stadio di lavorazione si spreca circa il 50% del materiale, causando un aumento di costo.

fig 2.11 – Silicio monocristallino.

A tal punto il silicio cosi ottenuto è puro; abbiamo visto però che per sfruttare l’effetto fotovoltaico bisogna effettuare un opportuno drogaggio attraverso

forno saturo di vapori di fosforo per un tempo sufficiente a consentirne la diffusione per una profondità che varia tra 0.4 e 0.5 mm.

Nel silicio policristallino i cristalli si trovano ancora aggregati tra loro ma con forme ed orientamento differenti, ed hanno minori costi di produzione a discapito di una purezza lievemente inferiore.

Invece di utilizzare un unico grande cristallo di silicio, questa tecnologia sfrutta un agglomerato di piccoli cristalli tramite il Wacher ingot facturing process (WIFP), meno delicato e dispendioso del metodo Czochralsky.

Il processo consiste nel fondere il silicio, purificato in precedenza, in un crogiolo al quarzo, porre il silicio fuso in uno stampo preriscaldato, e poi fare una solidificazione unidirezionale. Lo stampo è costituito da elementi in grafite.

fig 2.12 – Silicio policristallino.

Il processo di solidificazione è eseguito con un gradiente di temperatura verticale controllato in maniera da ottenere strati orizzontali di silicio cristallino per tutta l’estensione verticale del blocco. In questo caso, gli atomi non hanno una direzione preferenziale di crescita quindi si dispongono in modo casuale all’interno della struttura cristallina. Durante la fase di solidificazione tra un grano e l’altro vengono a depositarsi delle impurità che ostacolano il flusso della corrente, diminuendo l’efficienza di conversione fotovoltaica. In seguito si procede al taglio dei wafer quadrati aventi uno spessore simile a quello delle celle monocristallino. Per quanto riguarda il processo di diffusione delle zone P e N e le successive lavorazioni della cella di silicio policristallino sono del tutto analoghe a quelle illustrate in precedenza. Attualmente l’affinamento delle tecniche di produzione ha raggiunto livelli tali da rendere le caratteristiche elettriche delle celle in silicio policristallino solo lievemente peggiori di quelle in monocristallino.

2.4.2 La seconda generazione: i film sottili.

Il secondo passo in ordine temporale che ha permesso lo sviluppo del settore e soprattutto ha indicato un nuova prospettiva di installazione riguarda i cosiddetti

film sottili. Si tratta di celle solari basate su materiale semiconduttore depositato

in strati molto sottili (spessori dell’ordine del micron) che vengono sviluppate con l’obiettivo di ridurre i costi e di facilitare l’attualizzazione architettonica.

fig 2.13 – Film sottile.

Lo sviluppo di moduli a film sottile richiede l’uso di altri materiali (quali silicio amorfo, con struttura simile a quella di un liquido sottoraffreddato, telloruro di cadmio, diseleniuro di indio e rame) e di processi tecnologici più avanzati, e ancora in fase di maturazione. Queste vengono realizzate per deposizione della miscela di gas su un apposito sopporto (substrato) che può essere rigido o flessibile, a seconda dello scopo finale.

fig 2.14 – La struttura cristallina.

Le celle di silicio amorfo prodotte industrialmente raggiungono attualmente un grado di efficienza intorno al 6-7%, ovvero circa la metà del silicio cristallino.

I materiali a film sottile rappresentano però un notevole potenziale in termini di riduzione di costi sia per la ridotta richiesta di materiale di base, avendo spessore molto ridotto, che per l’adattabilità ai processi di produzione su grande scala, poiché può essere direttamente depositato sul vetro senza la costosa operazione di realizzazione del wafer. Specie il silicio amorfo viene quindi largamente usato nell’integrazione architettonica, perché anche il suo aspetto risulta esteticamente piacevole: specialmente con i recenti obblighi legali di integrazione nei nuovi edifici si prevede un notevole sviluppo del settore in un’ottica di medio periodo anche in Italia, questo almeno se riusciremo a seguire l’esempio della già citata Germania.

Tra le celle solari a film sottile in materiale diverso dal silicio il CIS (diselionuro di indio e rame) e specialmente il CdTe (tellurio di cadmio) sono al momento le più promettenti.

Le celle in CIS furono provate on laboratorio per la prima volta nel 1988, raggiungendo un grado di efficienza di conversione dell’11%, dato più interessante della prima cella in silicio amorfo, mentre in condizioni sperimentali negli USA è stata ottenuta una efficienza di conversione del 18,8%. Rispetto al silicio amorfo ha il vantaggio di una maggiore affidabilità nell’utilizzo in esterno, minori costi di produzione, ma processi chimico-fisici alla base più delicati.

Il CdTe è un semiconduttore che ha un banda energetica di 1.45 eV ed il suo coefficiente di assorbimento è alto abbastanza da consentire ad uno strato di materiale spesso 1 mm di assorbire il 99 % della luce visibile. Questa tecnologia,

che consente rispetto al silicio amorfo una minore degradazione delle celle, ha lo svantaggio che il cadmio è tossico.

Per questo motivo il dispositivo è incapsulato e dopo il loro periodo di vita utile i pannelli devono essere riciclati con di conseguenza un costo aggiuntivo al costo tecnologico. Rispetto al CIS il CdTe è più promettente sotto il profilo del potenziale perfezionamento del processo di produzione e quindi della diminuzione dei costi.

Riportiamo una tabella che riassume una comparazione tra le tre tecnologie:

Parametri Silicio amorfo CIS/CIGS CdTe

Costo per watt di picco 0,6-0,9 Euro/Wp 0,9-1 Euro/Wp 0,9-1,35 Euro/Wp

Energy pay back time 2-3 anni 1,3-1,8 anni 0,5-0,9 anni

Efficienza Bassa Alta Media

Prospettive di mercato Discrete Molto buone Ottime

2.4.3 La terza generazione: tripla giunzione, celle fotoelettrochimiche, multibanda.

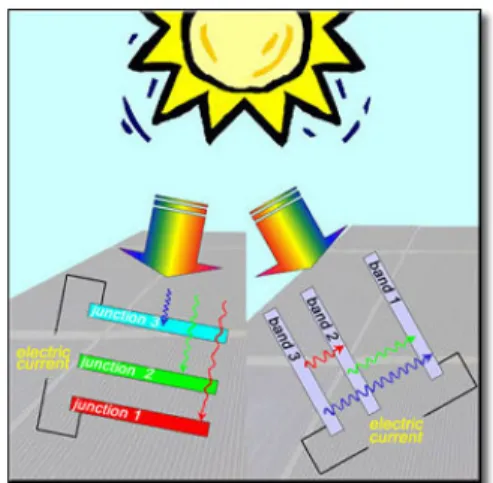

Tra le celle cosiddette “di terza generazione” citiamo innanzitutto le celle a tripla

giunzione, che operando separatamente sulle diverse bande di frequenza della

Questo tipo di cella impiega una tripla giunzione costituita da: difosfuro d’indio-gallio (GaInP2), l’arsenuro di gallio (GaAs) e d il germanio (Ge) e sfrutta l’elevato rendimento di conversione dell’arsenuro di gallio, unitamente alla resistenza alle alte temperature.

Queste celle, certamente più costose per unità di superficie, vanno viste come un'opportunità in abbinamento alla concentrazione della radiazione solare. Si ottengono in tale configurazione prestazioni tecnico economiche potenzialmente molto interessanti (soprattutto se sarà possibile risolvere diversi problemi, tra cui quello di una grande produzione di serie) in quanto potranno essere utilizzate celle di piccole dimensioni poste nel fuoco di concentratori.

Le celle fotoelettrochimiche (dette anche celle di Graetzel), annunciate per la prima volta nel 1991, furono inizialmente concepite per mimare il processo di fotosintesi. Uno strato di ossido di titanio, sensibilizzato da un colorante, agisce da materiale assorbente luce. Questo tipo di cella permette un uso più flessibile dei materiali e la tecnologia di produzione è molto conveniente. Tuttavia, i coloranti usati in queste celle soffrono problemi di degrado se esposti al calore o alla luce ultravioletta, ma nonostante questo problema è una tecnologia emergente con un impatto commerciale previsto entro una decina di anni. Sono anche dette celle a film sottile nanocristallino.

E’ dovuta a due ricercatori della Berkeley University della California, Kin Man Yu e Wladek Walukiewicz, una recente invenzione che potrebbe trovare importanti applicazioni.

I due scienziati hanno realizzato una giunzione di Zinco-Manganese-Tellurio, ad altissima efficienza.

Diversamente da una cella multigiunzione si tratta di un solo semiconduttore che ha diverse bande di reazione. L’importanza del progetto sta nel fatto di aver scoperto un fenomeno di “multibanda”, in maniera da sfruttare tutto lo spettro solare.

L’effetto fu scoperto già nel 1960 da uno dei pioneri del settore Wolf. che aveva osservato che introducendo impurità dotate delle opportune proprietà elettroniche era possibile realizzare un materiale a singola giunzione che assorbiva radiazioni luminose a differenti livelli.

fig 2.17 – Fenomeno dell’assorbimento multibanda.

Aggiungendo poi i due ricercatori impurità di ossigeno ai materiali chimici del II-VI gruppo, quali magnesio, zinco, tellurio, hanno infine prodotto bande ben definite di ampia larghezza. Si passa cosi da 1,1 eV del silicio a 2,6 eV, giungendo a rendimenti del 57%. E’ un valore di efficienza estremamente elevato che rappresenta il massimo risultato fino ad adesso raggiunto.

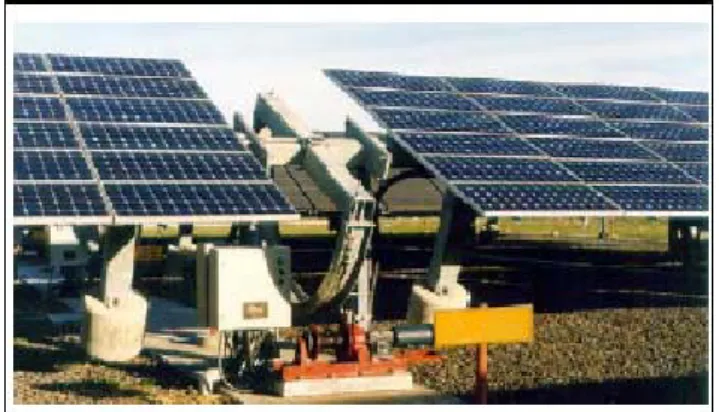

irraggiamento medio sui pannelli più elevato rispetto al caso in cui la struttura sia fissa.

fig 2.18 - Comportamento e rendimento di un sistema ad inseguimento monoassiale.

Nei sistemi ad inseguimento attivo lo spostamento viene permesso da motori elettrici (per lo più in corrente continua o passo-passo) comandati da circuiti elettronici di controllo gestiti da microprocessori che permettono una regolazione sia giornaliera che stagionale o da meccanismi di inseguimento non autoregolabili che possono avere già implementate le posizioni di riferimento a scadenze prefissate, meno efficienti ma meno costosi. Nei sistemi ad inseguimento passivo invece il movimento non è generato dalla presenza di motori elettrici preposti a questo, ma dall’espansione di un liquido con il calore che spinge su un pistone pneumatico. Questa tipologia è ancora poco diffusa.

fig 2.19 - Gruppo motore di un inseguimento monoassiale (ENEL – Adrano).

In tutti i casi, la difficoltà di progettazione di un sistema ad inseguimento sta nel fatto che bisogna tener conto di valutazioni tecnico-economiche sia in fase di installazione che di manutenzione, ben diversa da quella che riguarda le strutture fisse. In particolare l’inseguimento biasciale pur comportando livelli di energia

captata più alti del 50% rispetto alle strutture fisse , presenta il vincolo di dover ricorrere ad una struttura a palo (detta girasole) che in primis è molto esposta al vento e quindi complica il dimensionamento meccanico, e inoltre ombreggia molto togliendo spazio disponibile. La soluzione che offre il miglior compromesso tra captazione di energia, risparmio di carpenteria, costo di movimentazione e ground ratio è quella monoassiale.

Tuttavia non sempre si può fare e spesso non è conveniente: il più grande vantaggio di una struttura fissa è proprio la bassa necessità di manutenzione e la bassa probabilità di guasti, anche in funzione della lunga vita dell’impianto.

fig 2.20 – pro e contro dei sistemi ad inseguimento monoassiali

2.6 I convertitori statici.

Meritano una trattazione dettagliata prima di altre considerazioni anche gli altri protagonisti assoluti di un impianto fotovoltaico, gli inverter.

In generale i convertitori statici DC/AC (per l’ appunto gli inverter) trasformano una

PRO CONTRO

Inseguitori monoassiali

- maggiore rendimento (25%)

- Necessità di manutenzione ordinaria - trasporto e montaggio difficoltoso - necessità di maggiori spazi a Wp - energia spesa per la movimentazione

sempre un certo contenuto armonico. Pur basandosi sullo stesso principio di funzionamento degli inverter per applicazioni industriali (azionamento di motori elettrici) o nell’alimentazione di continuità e di emergenza (UPS), gli inverter dedicati ad applicazioni fotovoltaiche presentano caratteristiche e funzionalità tali per cui i costruttori hanno sviluppato linee dedicate di prodotti.

Le due principali tipologie di inverter fotovoltaici sono grid-connected (ossia per il funzionamento in parallelo alla rete elettrica) e stand-alone (per impianti isolati). Una terza categoria che merita di essere menzionata è poi quella degli inverter fotovoltaici usati per il pompaggio d’acqua, grandemente utilizzati in ambienti rurali ed in paesi in via di sviluppo. In questa applicazione la sezione d’uscita è simile a quella degli inverter utilizzati per il comando dei motori; in questo caso però, la tensione, la corrente e la frequenza sono scelte per ottimizzare la portata della pompa sulla base della potenza erogata dal generatore fotovoltaico.

Gli inverter per applicazioni isolate devono erogare ad un certo numero di carichi (il cui andamento di consumo energetico è più o meno noto) energia elettrica di caratteristiche vicine a quella della rete di distribuzione di bassa tensione. Essi pertanto devono regolare la tensione e la frequenza di uscita per fornire l’adatto servizio elettrico. Devono inoltre tollerare situazioni transitorie di sovraccarico dovute per esempio all’avviamento di motori elettrici e fornire energia reattiva ad eventuali carichi non rifasati. Il loro contenuto armonico deve essere limitato per lo più in maniera di evitare interferenze con apparecchiature elettroniche. Le loro tensioni di ingresso sono normalmente vincolate ai valori di 12, 24, o 48 V perché il loro servizio non è caratteristica esclusiva del settore fotovoltaico ma è proprio di tutti quei casi in cui si debba fornire corrente alternata a partire da una batteria di accumulatori, ed i valori di tensione che le batterie in commercio ammettono sono appunto quelli descritti. Nella impiantistica dei sistemi isolati il sistema di accumulo è logicamente indispensabile, in quanto l’alimentazione dei carichi deve essere indipendente dal momento in cui si utilizzino e pertanto ad esempio anche di notte. Serve inoltre anche un sistema

di regolazione della carica, che ha il compito di controllare i flussi di energia tra

generatore fotovoltaico, batterie e carichi. Il loro compito è quello di distaccare gradualmente il generatore quando ci si avvicina alla tensione di fine carica della batteria, e quello di impedirne la scarica eccessiva distaccando il carico quando la tensione ai suoi capi scende sotto un certo livello minimo. Per evitare che nei

periodi di bassa insolazione la batteria si scarichi alimentando il generatore fotovoltaico viene utilizzato un diodo, generalmente integrato nel regolatore di carica, che serve a bloccare le correnti inverse.

A differenza di questi, gli inverter per il funzionamento in parallelo alla rete

elettrica non hanno più come riferimento d’ingresso la tensione delle batterie, ma

quelle del generatore fotovoltaico stesso. Questo comporta un adattamento a variazioni di tensione molto più ampie che avviene attraverso un circuito inseguitore di massima potenza o Maximum Power Point Traker sulla curva I-V del generatore stesso. Questo circuito è un sistema di controllo che confronta il punto di lavoro in ingresso all’inverter con il punto di tangenza tra la caratteristica del generatore e una certa iperbole appartenente al fascio I⋅V =costante .

Al variare della costante esiste una ed una sola iperbole del fascio che è tangente alla curva caratteristica (che cambia in funzione di temperatura e irraggiamento), ed il punto di tangenza è il punto di lavoro di massima potenza.

fig 2.21 – Individuazione del punto di lavoro di massima potenza.

Anche in uscita però un inverter di questa tipologia si deve comportare diversamente da uno destinato ad impianti isolati. Infatti la tensione di uscita è data nel primo caso dalla rete, per cui l’inverter deve sincronizzarsi con quest’ultima e comportarsi come un generatore pressoché ideale di corrente alternata, e si deve scollegare automaticamente dalla rete quando l’alimentazione

continue nella rete elettrica. In assenza della separazione metallica realizzata all’interno all’inverter, sia con trasformatore in bassa che in alta frequenza, si può ovviare con un trasformatore di isolamento esterno a bassa frequenza (in questo caso occorrerà tenere conto del rendimento del trasformatore esterno, nella determinazione dell’efficienza complessiva dell’impianto). Se però il sistema è di tipo IT, cioè la fonte non è collegata a terra ma è isolata, il trasformatore all’interno dell’inverter è obbligatorio perché la resistenza di isolamento risulterebbe in caso contrario troppo bassa.

Nel caso di sistema IT è necessario il controllo dell’isolamento galvanico del campo fotovoltaico per rilevare il primo guasto a terra (norma CEI 64-8/4), e può essere effettuato utilizzando dei relè di controllo di isolamento che possono essere integrati negli inverter (talune volte forniti come accessorio opzionale), oppure degli analoghi dispositivi esterni.

Vedremo infine come influisce la taglia (e il numero) degli inverter usati sulla filosofia impiantistica dell’impianto stesso nonché sulla spesa finale quando studieremo in dettaglio il progetto nostro motivo di studio, il quale analizzerà più soluzioni impiantistiche.

2.7 Il ciclo di vita nell’industria.

Nella produzione di componenti che dovranno servire a produrre energia è fondamentale chiedersi se oltre a comportare valore aggiunto sotto una prospettiva meramente economica la produzione degli apparati sia anche energeticamente conveniente, ovvero se l’energia che essi produrranno nel loro ciclo di vita sarà maggiore di quella necessaria alla produzione (la cosiddetta

energia grigia).

Il parametro che ci indica questo fattore è l’ EROEI (Energy return on energy investment), ovvero il rapporto tra l’energia prodotta e quella consumata in fase di produzione. Altro indicatore è il tempo di ritorno (misurato in anni) di tale energia.

Riportiamo il confronto tra varie forme di produzione energetica (fonte: www.energoclub.it) :

Nucl Carb Olio Gas(*) Fv Eolico Idro Geoterm Elioter Bioenerg E.R.O.E.I. 30.0 9.0 10.0 7.0 10.0 30.0 100.0 50.0 40.0 10.0 Energy Pay-back time (anni) 1.0 3.3 3.0 4.3 3.0 1.0 0.30 0.60 0.75 3.0

fig 2.22 – Parametri energetici di confronto tra le fonti rinnovabili.

Considerando la lunga vita di un impianto fotovoltaico (almeno 20 anni), il fattore di rimborso energetico è apprezzabile, e dipende anche dalla tecnologia usata. Osserviamo più in dettaglio la questione confrontando le diverse tecnologie fotovoltaiche:

fig 2.23 – Parametri energetici di confronto nel fotovoltaico.

Da questa tabella possiamo dedurre che:

1- il silicio monocristallino è il più energeticamente conveniente

2- un modulo fv produce da 3,7 a 12 volte l’energia che è stata necessaria per fabbricarlo

2.8 La produzione industriale mondiale.

Secondo l’istituto statunitense Prometheus nel 2005 la produzione di fotovoltaico a livello mondiale è stata di 1.727 MW, con una crescita del 40% rispetto al 2004, leggermente al di sopra delle previsioni. Il Giappone si conferma il paese leader nella produzione delle celle con una potenza pari a 833 MW, detenendone il 46% di tutto il mondo. L’Europa sta crescendo rapidamente (+44% rispetto al 2004) ed ha registrato una nuova produzione di 452 MW. Riportiamo i maggiori produttori mondiali aggiornati all’anno 2004:

Principali produttori - anno 2004

0 50 100 150 200 250 300 350 Sha rp ( Gia ppon e) Kio cera (Gia ppon e) BP Sol ar (U SA) Q-C ells (G erm ania ) Mits ubis hi (G iapp one) She ll So lar ( USA ) San yo (G iapp one) Isof otòn (Spa gna) RE W S chot t Sol ar (G erm ania ) Pho tow att ( Fran cia) Produttività anno 2004 (MWp)

fig 2.24 – Le case produttrici di pannelli fotovoltaici nel mondo.

Il gigante americano ha lievemente rallentato la crescita del settore intorno al 2002-2003. La Shell è in effetti l’unica tra le 10 prime case produttrici al mondo ad aver diminuito la produzione nel 2004.

Gli scenari futuri prossimi della produzione, oltre al mercato dei corrispondenti paesi, sono tecnologicamente legati alla disponibilità di silicio. Questo parametro

dipenderà anche dalla risposta indio-cinese a questo tipo di mercato, tuttora poco prevedibile.

L’andamento delle produzioni nazionali e di quella mondiale dipenderà poi fortemente dai comportamenti di incentivazione statali, oltre che dalle condizioni di benessere generale. Inoltre poiché questa industria è fortemente legata a quella dei semiconduttori, è logico aspettarsi uno sviluppo dove vi sia già una fiorente industria elettronica (ed il caso del Giappone è emblematico).

Abbiamo provato a sintetizzare la problematica in un diagramma che riporta le connessioni tra produzione e mercato nel settore, evidenziandone l’interdipendenza anche con le cause che generano questi due fattori di interesse:

parole, se sviluppare la produzione fotovoltaica è qualcosa di molto difficile, potenziare la diffusione di impianti sarebbe più facile: basterebbe ad esempio seguire l’esempio della Germania. Che non è il paese del sole.