Introduzione 9

1 Progetto Decarbit 10

1.1 Isola di gassificazione . . . 12

1.1.1 Alimentazione . . . 13

1.1.2 Chimica della gassificazione . . . 14

1.1.3 Gassificatore . . . 16

1.1.4 Condizioni operative Gassificatore . . . 19

1.2 Sezione di conversione . . . 19

1.2.1 Raffreddamento post-reattori . . . 20

1.2.2 Condizioni operative sezione di conversione . . . 21

1.3 Trattamento Syngas . . . 21

1.3.1 Condizioni operative della sezione di trattamento . . . 23

1.4 Sezione di produzione dell’ossidante-ASU . . . 23

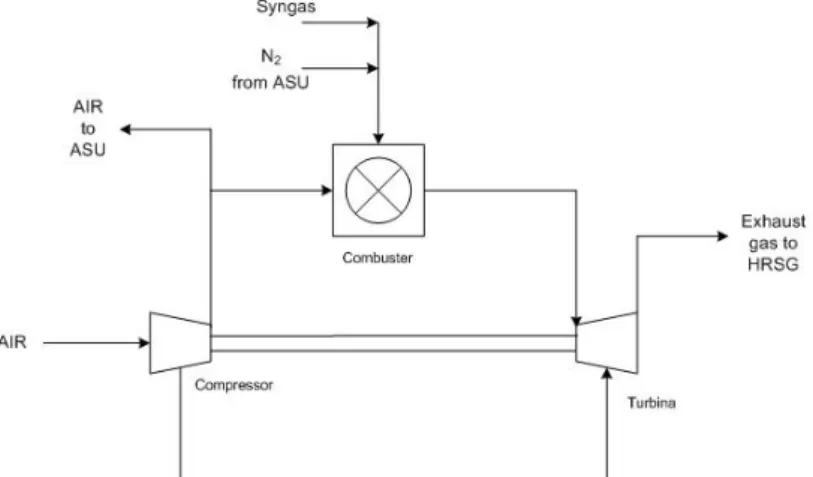

1.5 Isola di potenza . . . 24

1.5.1 Sezione GT . . . 24

1.5.2 Sezione Vapore e recupero calore . . . 25

1.5.3 Specifiche sugli scambiatori di calore . . . 28

2 Sviluppo del modello di simulazione 30 2.1 Introduzione del simulatore utilizzato . . . 30

2.2 Sviluppo del modello di stazionario . . . 31

2.2.1 Sezione di conversione . . . 33

2.2.2 Sezione di trattamento . . . 36

2.2.3 Sezione GT . . . 37

2.2.4 Sezione vapore . . . 38

2.3 Sviluppo del modello dinamico . . . 39

2.3.1 Descrizione della regolazione implementata . . . 41

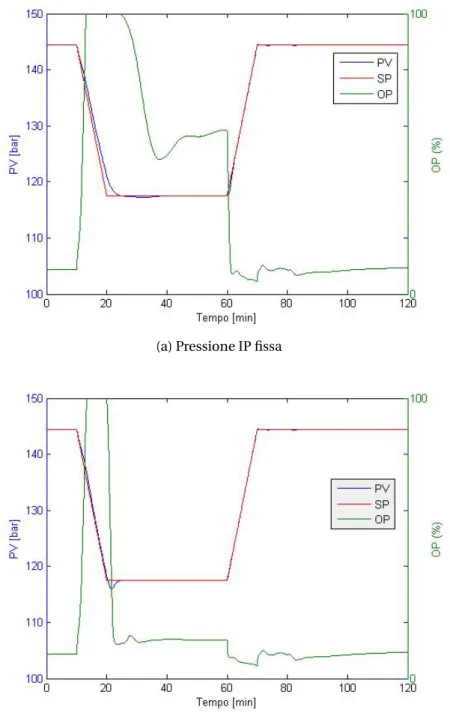

3 Procedura di discesa di carico 52 3.1 Variando la durata della rampa e pressione IP . . . 54

4 Implementazione del controllo predittivo multi-variabile 79

4.1 Introduzione al regolatore MPC . . . 80

4.1.1 Modulo di stazionario . . . 81

4.1.2 Modulo di ottimizzazione dinamica . . . 82

4.2 Identificazione delle variabili controllate e manipolate . . . 85

4.3 Costruzione di un modello del processo . . . 86

4.3.1 Modello di risposta a gradino . . . 88

4.4 Problema di ottimo di stazionario . . . 130

4.5 Discesa di carico pilotata dal controllore MPC . . . 134

Conclusioni 144

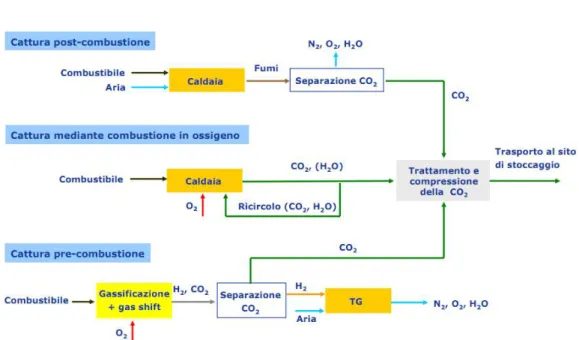

1.1 Tre classi di metodi per la cattura della CO2 . . . 11

1.2 PFD semplificato di un impianto IGCC . . . 12

1.3 PFD impianto IGCC-CCS di Puertolano . . . 13

1.4 Gassificatore a letto trascinato . . . 16

1.5 Schema semplificato sezione di conversione . . . 22

1.6 Schema semplificato sezione di trattamento . . . 23

1.7 Schema semplificato sezione GT . . . 25

1.8 Schema sezione vapore . . . 27

2.1 Schema sezione di conversione con loop di controllo . . . 42

2.2 Schema sezioni di trattamento con controlli . . . 45

2.3 Sezione GT con controlli . . . 46

2.4 Schema sezione vapore con controlli . . . 48

3.1 Controllo temperatura I° reattore. Durata della rampa 10 min. . . 56

3.2 Controllo temperatura I° reattore. Durata della rampa 15 min. . . 57

3.3 Controllo temperatura II° reattore. Durata della rampa 10 min. . . 58

3.4 Controllo temperatura II° reattore. Durata della rampa 15 min. . . 59

3.5 Controllo temperatura gas esausti. Durata della rampa 10 min. . . 60

3.6 Controllo temperatura gas esausti. Durata della rampa 15 min. . . 61

3.7 Controllo pressione CCHP. Durata della rampa 10 min. . . 62

3.8 Controllo pressione CCHP. Durata della rampa 15 min. . . 63

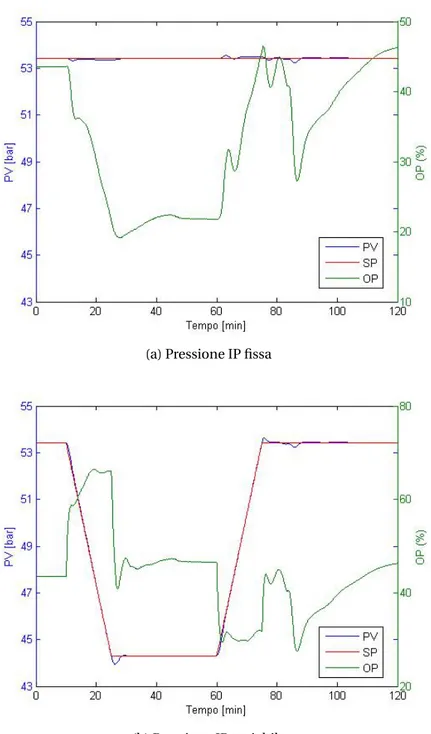

3.9 Controllo pressione CCIP. Durata della rampa 10 min. . . 64

3.10 Controllo pressione CCIP. Durata della rampa 15 min. . . 65

3.11 Controllo pressione CCLP. Durata della rampa 10 min. . . 66

3.12 Controllo pressione CCLP. Durata della rampa 15 min. . . 67

3.13 Potenze GT e ST. Durata della rampa 10 min. . . 68

3.14 Potenze GT e ST. Durata della rampa 15 min. . . 69

3.15 Controllo temperatura I° reattore. Procedura migliorata. . . 72

3.18 Pressione e livello seconda colonna di assorbimento. Procedura

migliorata. . . 74

3.19 Pressione e livello colonna di stripping. Procedura migliorata. . . 74

3.20 Controllore per il riciclo del Selexol. Procedura migliorata. . . 75

3.21 Grado di cattura della CO2. Procedura migliorata. . . 75

3.22 H2S presente nella corrente di CO2in ppm. Procedura migliorata. 76 3.23 Controllo di temperatura dei gas esausti. Procedura migliorata. . 76

3.24 Controllo di pressione CCHP. Procedura migliorata. . . 77

3.25 Controllo di pressione CCIP. Procedura migliorata. . . 77

3.26 Controllo di pressione CCLP. Procedura migliorata. . . 78

3.27 Potenza prodotta dalle sezioni GT e Vapore. Procedura migliorata. 78 4.1 Schema generale di un regolatore MPC . . . 81

4.2 Ottimizzazione di stazionario: caso con due gradi di libertà. . . 83

4.3 Ottimizzazione di stazionario: caso con un grado di libertà. . . 83

4.4 Ottimizzazione di stazionario: caso con zero gradi di libertà. . . . 84

4.5 Ottimizzazione di stazionario: caso con zero gradi di libertà ed ulteriore variabile controllata. . . 84

4.6 Interpretazione grafica del problema di ottimizzazione dinamica. 85 4.7 Schema di un loop di controllo nel tempo discreto . . . 88

4.8 Risposte al gradino CV1/MV1 . . . 92 4.9 Risposte al gradino CV1/MV2 . . . 92 4.10 Risposte al gradino CV1/MV3 . . . 93 4.11 Risposte al gradino CV1/MV4 . . . 93 4.12 Risposte al gradino CV1/MV5 . . . 94 4.13 Risposte al gradino CV1/MV6 . . . 94 4.14 Risposte al gradino CV1/MV7 . . . 95 4.15 Risposte al gradino CV1/MV8 . . . 95 4.16 Risposte al gradino CV1/MV9 . . . 96 4.17 Risposte al gradino CV1/MV10 . . . 96 4.18 Risposte al gradino CV1/MV11 . . . 97 4.19 Risposte al gradino CV2/MV1 . . . 98 4.20 Risposte al gradino CV2/MV2 . . . 98 4.21 Risposte al gradino CV2/MV3 . . . 99 4.22 Risposte al gradino CV2/MV4 . . . 99 4.23 Risposte al gradino CV2/MV5 . . . 100 4.24 Risposte al gradino CV2/MV6 . . . 100 4.25 Risposte al gradino CV2/MV7 . . . 101 4.26 Risposte al gradino CV2/MV8 . . . 101

4.29 Risposte al gradino CV2/MV11 . . . 103 4.30 Risposte al gradino CV3/MV1 . . . 104 4.31 Risposte al gradino CV3/MV2 . . . 104 4.32 Risposte al gradino CV3/MV3 . . . 105 4.33 Risposte al gradino CV3/MV4 . . . 105 4.34 Risposte al gradino CV3/MV5 . . . 106 4.35 Risposte al gradino CV3/MV6 . . . 106 4.36 Risposte al gradino CV3/MV7 . . . 107 4.37 Risposte al gradino CV3/MV8 . . . 107 4.38 Risposte al gradino CV3/MV9 . . . 108 4.39 Risposte al gradino CV3/MV10 . . . 108 4.40 Risposte al gradino CV3/MV11 . . . 109

4.41 Risposta al gradino filtrata CV1/MV1 . . . 112

4.42 Risposta al gradino filtrata CV1/MV2 . . . 112

4.43 Risposta al gradino filtrata CV1/MV3 . . . 113

4.44 Risposta al gradino filtrata CV1/MV4 . . . 113

4.45 Risposta al gradino filtrata CV1/MV5 . . . 114

4.46 Risposta al gradino filtrata CV1/MV6 . . . 114

4.47 Risposta al gradino filtrata CV1/MV7 . . . 115

4.48 Risposta al gradino filtrata CV1/MV8 . . . 115

4.49 Risposta al gradino filtrata CV1/MV9 . . . 116

4.50 Risposta al gradino filtrata CV1/MV10 . . . 116

4.51 Risposta al gradino filtrata CV1/MV11 . . . 117

4.52 Risposta al gradino filtrata CV2/MV1 . . . 118

4.53 Risposta al gradino filtrata CV2/MV2 . . . 118

4.54 Risposta al gradino filtrata CV2/MV3 . . . 119

4.55 Risposta al gradino filtrata CV2/MV4 . . . 119

4.56 Risposta al gradino filtrata CV2/MV5 . . . 120

4.57 Risposta al gradino filtrata CV2/MV6 . . . 120

4.58 Risposta al gradino filtrata CV2/MV7 . . . 121

4.59 Risposta al gradino filtrata CV2/MV8 . . . 121

4.60 Risposta al gradino filtrata CV2/MV9 . . . 122

4.61 Risposta al gradino filtrata CV2/MV10 . . . 122

4.62 Risposta al gradino filtrata CV2/MV11 . . . 123

4.63 Risposta al gradino filtrata CV3/MV1 . . . 124

4.64 Risposta al gradino filtrata CV3/MV2 . . . 124

4.65 Risposta al gradino filtrata CV3/MV3 . . . 125

4.66 Risposta al gradino filtrata CV3/MV4 . . . 125

4.70 Risposta al gradino filtrata CV3/MV8 . . . 127

4.71 Risposta al gradino filtrata CV3/MV9 . . . 128

4.72 Risposta al gradino filtrata CV3/MV10 . . . 128

4.73 Risposta al gradino filtrata CV3/MV11 . . . 129

4.74 Raw Gas (MV 1) . . . 134

4.75 PCHP (MV 2). Controllo pressione CCHP . . . 135

4.76 PLHP (MV 2). Controllo pressione PLHP. . . 135

4.77 Vapore HP a gassificatore (MV 6) . . . 136

4.78 Pressione (MV 8) e livello prima colonna di assorbimento. . . 136

4.79 Pressione (MV 9) e livello seconda colonna di assorbimento . . . . 137

4.80 Caduta di pressione turbina HP (MV10) . . . 137

4.81 Controllo temperatura II° reattore (MV 11) . . . 138

4.82 Controllo temperatura I° reattore . . . 139

4.83 Pressione e livello colonna di stripping . . . 139

4.84 Grado di cattura della CO2 . . . 140

4.85 H2S presente nella corrente di CO2in ppm . . . 140

4.86 Controllo di temperatura dei gas esausti . . . 141

4.87 Controllo pressione CCIP . . . 141

4.88 Controllo pressione CCLP . . . 142

4.89 Potenza prodotta dalle sezioni GT e Vapore . . . 142

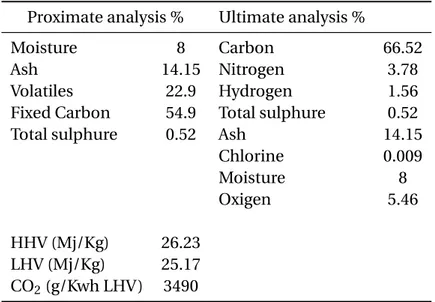

1.1 Analisi immediata ed elementare del carbone Douglas Premium . 14

1.2 Tipica composizione del syngas in uscita dal gassificatore Shell . . 18

1.3 Specifiche della corrente di CO2diretta allo stoccaggio . . . 24

1.4 Valori limite per le emissioni adottati . . . 26

2.1 Caratteristiche del Raw Gas . . . 34

2.2 Caratteristiche reattori di CO shift . . . 34

2.3 Valore delle principali variabili presenti nella sezione di conver-sione . . . 35

2.4 Caratteristiche del Syngas inviato alla sezione di trattamento . . . 35

2.5 Condizioni operative per le colonne . . . 37

2.6 Recupero totale di CO2e rimozione H2S . . . 37

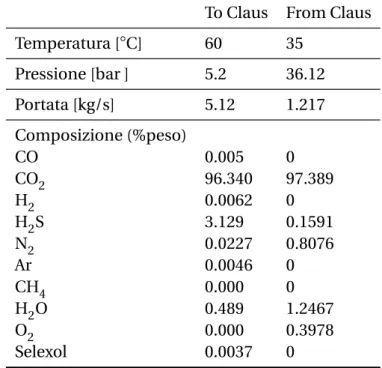

2.7 Caratteristiche della corrente invitata e di ritorno dall’impianto Claus . . . 38

2.8 Potenze consumate e prodotte sezione GT . . . 38

2.9 Condizioni operative corpi cilindrici . . . 39

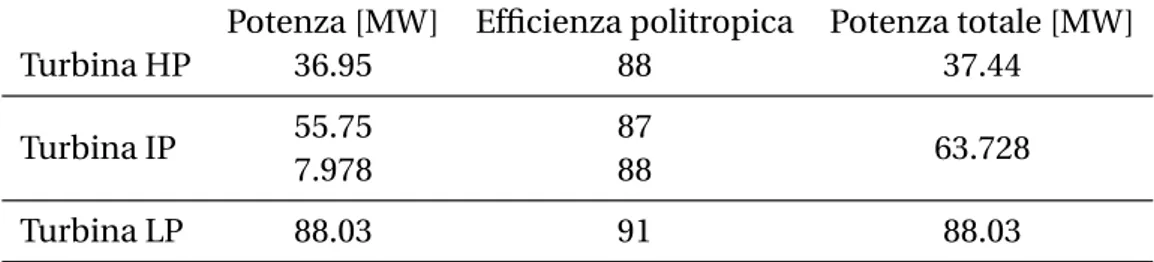

2.10 Produzione energia turbine a vapore . . . 39

2.11 Controlli nella sezione di conversione . . . 43

2.12 Controlli nella sezione di trattamento (parte 1) . . . 47

2.13 Controlli sezione di trattamento (parte 2) . . . 49

2.14 Controlli nella sezione GT . . . 50

2.15 Controlli nella sezione vapore parte(1) . . . 50

2.16 Controlli nella sezione vapore (parte 2) . . . 51

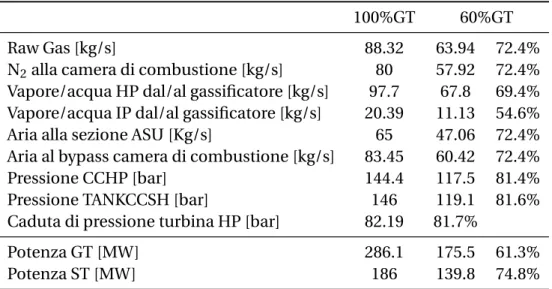

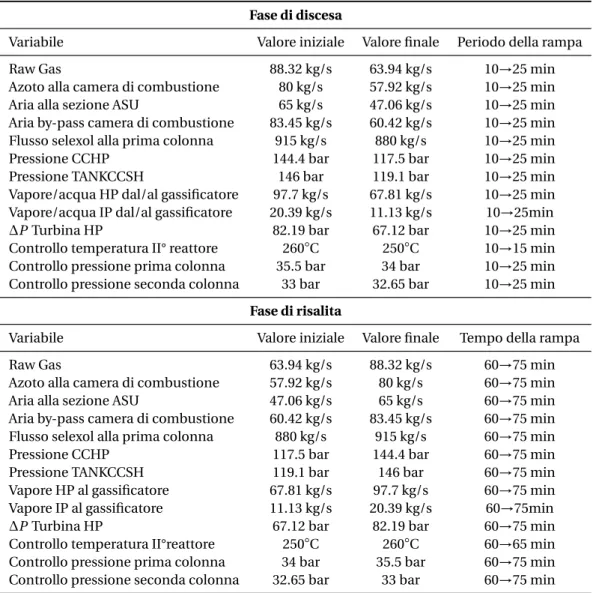

3.1 Variabili operative per la discesa al 60% della potenza GT . . . 53

3.2 Procedura di discesa di carico migliorata 100%GT-60%GT-100%GT 71 4.1 Variabili controllate . . . 86

4.2 Variabili manipolate . . . 87

4.3 Valore dei gradini forniti alle MV e del ”Typical Move” . . . 91

Il seguente elaborato ha come oggetto di studio un processo di gessifica-zione, nel quale viene catturata la CO2e H2S presenti nel syngas prodotto dal

gassificatore, ed in seguito, viene prodotta energia elettrica in un impianto a ciclo combinato. Il particolare impianto che verrà studiato è di proprietà della ENEL S.p.A. Il processo in questione fa parte di un progetto Europeo, per la ri-mozione e cattura del carbonio dai fumi di combustione negli impianti per la produzione di energia elettrica, ovvero il progetto Decarbit.

In questa tesi si descriverà in maniera dettagliata il processo IGCC-CCS di Puertolano, ed il modello di simulazione sviluppato, tramite l’utilizzo di Aspen HYSYS. Il modello è realizzato sia in modalità di stazionario che dinamica e sarà la base del lavoro che verrà svolto nel seguente elaborato.

L’obiettivo del presente elaborato sarà quello di studiare ed individuare una procedura di discesa di carico migliore, avente obiettivo di ridurre le potenze prodotte ai valori desiderati.

Nel primo capitolo andremo a descrivere l’impianto IGCC-CCS nelle sue parti fondamentali che lo compongono, mettendo in evidenza il forte grado di iterazione tra le sue diverse sezioni.

Nel capitolo successivo si procede alla descrizione del modello di simula-zione realizzato in ambiente ASPEN Hysys. La simulasimula-zione è stata realizza-ta sia in modalità di srealizza-tazionario che in modalità dinamica, in particolare su quest’ultima si baserà tutto il lavoro di tesi.

Nel capitolo terzo si analizzerà la procedura di discesa di carico già esisten-te, verrà riprodotta sul modello simulato in modalità dinamica, e si apporte-ranno delle modifiche migliorative, sulla base di studi dinamici.

Infine nel quarto capitolo, si implementerà il controllo predittivo multi-variabile (MPC) per un ottimizzazione della procedura di discesa, permetten-doci quindi, di raggiungere determinati obiettivi di discesa, nel rispetto di alcu-ni vincoli fissati. Il nostro controllore sarà mancante del modulo dinamico, ed eseguirà un ottimizzazione basandosi sulle condizioni di stazionario.

Infine, si valuteranno i risultati conseguiti con la nuova logica di control-lo, si metterà quindi a confronto la nuova procedura di discesa, indicata dal controllore MPC, con la procedura formulata nel terzo capitolo.

Progetto Decarbit

Il progetto DECARBit è un progetto quadriennale finanziato dall’Unione Eu-ropea, con l’obiettivo specifico di ridurre le emissioni di CO2, gas ritenuto

re-sponsabile dei mutamenti climatici della terra. Il progetto è coordinato dall’or-ganizzazione indipendente di ricerca norvegese SINTEF e coinvolge 14 partner di 8 paesi diversi, tra cui Enel.

I numerosi metodi sviluppati per la cattura della CO2possono essere

rag-gruppati in 3 classi principali [5]:

• Post-combustione: il combustibile subisce una combustione convenzio-nale e la CO2viene catturata con un solvente chimico o attraverso

mem-brana.

• Pre-combustione: il combustibile viene inizialmente trasformato in CO e H2, successivamente si converte la CO in CO2 ed infine la CO2 viene

catturata e stoccata. L’idrogeno viene usato come combustibile in una turbina a gas.

• Ossi-combustione: la combustione avviene con ossigeno puro in una cal-daia ad alta pressione. I prodotti della combustione sono vapore utilizza-to per produrre energia e CO2ad alta concentrazione da inviare

diretta-mente allo stoccaggio.

Nella figura 1.1, si mostra una semplice schematizzazione dei tre metodi di cattura della CO2

Non esiste una tecnologia vincente in assoluto a causa di numerosi fattori di costo, tuttavia il processo di cattura pre-combustione è quello più largamen-te conosciuto ed attuato per l’uso in grande scala, anche se ancora oggi non è totalmente ottimizzato. Sulla base di questo scenario nasce nel 2008 il progetto

Figura 1.1: Tre classi di metodi per la cattura della CO2

DECARBit (abbreviazione di ”Decarbonise it”), che ha come obiettivo lo svi-luppo di tecnologie avanzate di cattura pre-combustione della CO2, per ridurre

le emissioni di gas serra degli impianti di produzione di energia che utilizzano combustibili fossili. L’obiettivo finale è quello di ottenere impianti IGCC-CCS con efficienze del 40% contro il 36% attualmente raggiungibile.

L’impianto descritto in questo capitolo è del tipo IGCC (acronimo di ”In-tegrated Gasification Combined Cycle”) - CCS (acronimo di ”Carbon Capture and Storage”) il quale permette un utilizzo pulito ed efficiente di una risorsa ab-bondante e ben distribuita come il carbone, ed infatti questa soluzione risulta essere la più diffusa.

In figura 1.2 si rappresenta uno schema semplificato di un impianto IGCC. Gli impianti IGCC hanno un elevato livello di interconnessione tra le diver-se diver-sezioni, quindi il condiver-seguimento di elevati rendimenti complessivi dipende, oltre che dalle prestazioni delle singole sezioni, anche dal livello di integrazione energetica fra le sezioni stesse al fine di minimizzare le perdite.

In figura 1.3 uno schema semplificativo del processo IGCC-CCS di Poerto-lano che verrà analizzato.

Esso può essere suddiviso nelle seguenti sezioni:

1. Isola di gassificazione: dove viene prodotto il gas di sintesi a partire dal combustibile primario, dal vapore e ossigeno, con recupero dell’energia sensibile del gas mediante la produzione di vapore.

Figura 1.2: PFD semplificato di un impianto IGCC

2. Sezione di conversione: conversione della CO a CO2mediante reazione di

Water Gas Shift.

3. Trattamento gas di sintesi: rimozione H2S e cattura della CO2mediante

processo di assorbimento fisico.

4. Sezione di produzione dell’ossidante: dove mediante un’unità di frazio-namento criogenico dell’aria (AirSseparation Unit, ASU) viene prodotto l’ossigeno necessario al processo di gassificazione. L’ossigeno prodotto a pressione atmosferica viene poi compresso fino alla pressione richiesta dal processo di gassificazione mediante un apposito compressore.

5. Isola di potenza: ciclo combinato gas/vapore per la produzione di energia elettrica, alimentato con syngas trattato e ricco di idrogeno.

1.1 Isola di gassificazione

La gassificazione può essere definita come la conversione termochimica di un combustibile solido o liquido in un gas, attuata mediante la presenza di agente gassificante ed altri reagenti (aria/ossigeno e/o acqua/vapore), conducendo ad una sua parziale combustione.

Figura 1.3: PFD impianto IGCC-CCS di Puertolano

1.1.1 Alimentazione

Il carbone utilizzato, alimentante il gassificatore, è il Douglas Premium 2, car-bone di tipo bituminoso proveniente dal Sudafrica. La sua analisi immediata ed elementare è illustrata in tabella 1.1, l’alimentazione è di 38.72 kg/s.

Tabella 1.1: Analisi immediata ed elementare del carbone Douglas Premium

Proximate analysis % Ultimate analysis %

Moisture 8 Carbon 66.52

Ash 14.15 Nitrogen 3.78

Volatiles 22.9 Hydrogen 1.56

Fixed Carbon 54.9 Total sulphure 0.52

Total sulphure 0.52 Ash 14.15

Chlorine 0.009 Moisture 8 Oxigen 5.46 HHV (Mj/Kg) 26.23 LHV (Mj/Kg) 25.17 CO2(g/Kwh LHV) 3490

1.1.2 Chimica della gassificazione

Il processo nel complesso è formato concettualmente da tre fasi: una prima fase fortemente esotermica di combustione, una seconda di pirolisi ed infine la conversione del carbonio in gas (CO, H2, CH4).

La pirolisi conduce alla formazione di gas, TAR (”Topping Atmospheric Re-sidue”, miscela di idrocarburi pesanti) e del CHAR. Il gas di pirolisi è composto prevalentemente da idrocarburi a bassa massa molecolare, i quali vaporizzano in corrispondenza di temperature relativamente basse. Il TAR è costituito da molecole dello stesso tipo, ma caratterizzate da massa molecolare più elevata.

Infine il CHAR è costituito dai composti organici del carbone che rimango-no allo stato solido in seguito alla liberazione di gas e TAR, lo si può considera-re carbonio quasi puro. Il CHAR subisce in seguito i processi di combustione e gassificazione producendo CO, CO2, H2, CH4. Il TAR e il gas subiscono

in-vece processi di gassificazione e di rottura dei legami chimici (cracking) che conducono alla formazione di CH4, H2, CO.

Il prodotto ottenuto dipende anche dal tipo di agente ossidante utilizzato: • Aria: produce un gas a basso potere calorifico che può essere utilizzato in

caldaie o motori.

• Ossigeno: si ottiene una miscela a base di CO e H2denominata syngas, e

può essere utilizzata come combustibile.

• Vapore diretto: la gassificazione è indicata con il termine di reforming, producendo gas ricco di idrogeno, ed è fortemente endotermica.

Nel nostro caso, il gassificatore utilizza come agente ossidante l’ossigeno puro proveniente dalla sezione ASU.

Le principali reazioni coinvolte durante l’intero processo sono le seguenti:

C + O2←−→ CO2 Combustione ∆H25◦C= −394.4 kJ/mol

C +12O2←−→ CO Ossidazione parziale ∆H25◦C= −110.6 kJ/mol C + CO2←−→ 2 CO Reazione Boudouard ∆H25◦C= 172.6 kJ/mol C + H2O ←−→ CO + H2 Gass. con vapore ∆H25◦C= 130.4 kJ/mol C + 2H2←−→ CH4 Idrogassificazione ∆H25◦C= −74.9 kJ/mol CO + H2O ←−→ CO2+ H2 CO shift ∆H25◦C= −42.2 kJ/mol

CO + 3H2←−→ CH4+ H2O Metanazione ∆H25◦C= 205.3 kJ/mol Le reazioni di combustione, fortemente esotermiche, liberano il calore ne-cessario per innalzare la temperatura del reattore fino a valori tali da rendere possibili le reazioni di gassificazione vere e proprie. La reazione di CO shift rive-ste un notevole interesse per la determinazione del rapporto H2/CO nel syngas.

La reazione di metanazione è apprezzabile solo nel caso di reattori che operino a bassa temperatura, risulta fondamentale solo se il processo di gassificazione viene usato per la produzione del cosiddetto gas naturale di sintesi anziché in impianti IGCC.

In base alla particolare composizione del combustibile da gassificare avven-gono numerose reazioni secondarie, i cui prodotti si ritrovano nel gas di sintesi. I componenti fondamentali che originano queste reazioni sono lo zolfo e l’azo-to contenul’azo-to nel combustibile. In particolare lo zolfo, in atmosfera povera di ossigeno, si converte in idrogeno solforato (H2S) e in minima parte in solfuro

di carbonile (COS); l’azoto nel gas di sintesi si ritrova essenzialmente in forma molecolare (N2).

Fra i vari parametri che caratterizzano il processo di gassificazione rivesto-no rivesto-notevole importanza i rapporti massicci tra ossigerivesto-no e carbone e tra vapore e carbone, oltre che la purezza dell’ossidante.

α= massa di ossigeno/massa di combustibile µ=massa di vapore/massa di combustibile ϕ=massa di ossigeno/massa di ossidante

In particolare all’aumentare del rapportoα aumenta il contributo delle rea-zioni di combustione rispetto alla gassificazione, e quindi diminuiscono le fra-zioni molari di H2, CO e CH4mentre aumentano quelle di CO2e H2O;

conversion”, per cui aumentano le percentuali di CO2, H2O e H2mentre

dimi-nuiscono quelle di CO e CH4; il valore diϕ, infine, condizione fortemente la

dinamica del processo e la percentuale di azoto nel syngas prodotto.

1.1.3 Gassificatore

Il tipo di gassificatore preso in considerazione è il reattore a letto trascinato Shell.

Nei gassificatoti a letto trascinato, come si mostra in figura 1.4, si introdu-ce l’alimentazione in equi-corrente con vapore ed ossigno, il combustibile può essere aimentato sia in forma solida polverizzata sia sottoforma di slurry. Le condizioni operative sono abbastanza spinte 1200◦C-1600◦C, pressione 20-80 bar, bassi tempi di residenza, di conseguenza il volume di reattore è contenuto. Condizione necessaria sulla temperatura è che essa permetta la scorificazione delle ceneri (non fuse e non agglomerate), se infatti la temperatura non lo con-sente si ha la formazione di agglomerati di ceneri che possono ingolfare il letto e sporcare le pareti delle superfici di scambio degli scambiatori presenti, per il raffreddamento del gassificatore.

Figura 1.4: Gassificatore a letto trascinato

Il gassificatore Shell usa come comburente ossigeno puro, e come metodo di raffreddamento il ”quench” con syngas a bassa temperatura riciclato a valle del syngas ”cooler”. La sua capacità di carico è di circa 5000 t/d ed è utilizza-bile con un ampia scelta di carboni. Il gassificatore consiste in un serbatoio di acciaio al carbonio con una camera di gassificazione racchiusa da una parete a membrana. Il sistema di alimentazione è costituito da un sistema di mulini per la macinazione del carbone. Il polverino viene trasportato pneumaticamente

ai bruciatori con un sistema pressurizzato Lock Hoppers che utilizza azoto in pressione proveniente dall’ASU.

Le caratteristiche del Gassificatore Shell sono riportate di seguito:

• Gassificatore pressurizzato che consente una certa compattezza delle par-ti dell’impianto. Attualmente in commercio ci sono gassificatori che fun-zionano fino a 45 bar, mentre la temperatura può superare i 1500◦C. • Gassificatore a letto trascinato.

• Ossigeno come comburente che consente un’alta efficenza di gassifica-zione e minimizza il contenuto di sostanze che non siano H2e CO.

• Bruciatori multipli e in opposizione che garantiscono un buon miscela-mento, un’elevata conversione e consentono un facile cambiamento di taglia dell’impianto.

• Fascio tubiero di rivestimento del gassificatore (Gassificatore membrane

wall) raffreddato ad acqua, avvolge tutta la zona di reazione e

consen-te di manconsen-tenere costanti le condizioni di consen-temperatura all’inconsen-terno, inol-tre il vapore qui prodotto può essere integrato nel resto dell’impianto di potenza.

Nel gassificatore il carbone reagisce con l’ossigeno e il vapore, dando origi-ne al syngas, origi-nel frattempo i miorigi-nerali e le impurità contenuti origi-nel carboorigi-ne stesso, a causa delle alte temperature, fondono e precipitano lungo le pareti del gassi-ficatore fino al fondo dove vengono poi evacuati come ”slag”, sucessivamente solidificata con un bagno di acqua.

Il resto della cenere fusa è trasportata dal gas e può costituire un problema per le unità di processo a valle, per questo motivo si realizza un raffreddamento immediatamente all’uscita dal gassificatore per mezzo di una portata di syngas già depurato che viene ri-circolato mediante compressione, realizzando quin-di un ”quench”, questo fa in modo quin-di abbassare drasticamente le temperature del gas, fino a provocare la solidificazione delle particelle di impurità fuse e la loro ricaduta all’interno del reattore. Questa soluzione permette comunque di avere un syngas con temperatura sufficientemente elevata, tale da consentire un consistente recupero di calore nel syngas-cooler, con produzione di vapo-re ad alta e media pvapo-ressione da integravapo-re nella produzione di potenza. In altri impianti il raffreddamento viene realizzato mediante ”quench” di acqua, tutta-via quest’ultima soluzione implica la perdita di energia termica e una maggiore produzione di H2.

Dopo il raffreddamento nel syngas-cooler il gas attraversa la sezione di filtri ceramici ad alta pressione e temperatura che catturano le ultime scorie rimaste,

le quali vengono smaltite. Circa metà del syngas viene ri-circolato alla testa del reattore, mentre la restante parte viene inviata alla sezione di conversione.

Una tipica composizione del syngas ottenuta in uscita dal gassificatore Shell è riportata in tabella 1.2

Tabella 1.2: Tipica composizione del syngas in uscita dal gassificatore Shell

Composizione % vol

CO 63.4

H2 29.4

CO2 1.5

N2 6.2

Le prestazioni della sezione di gassificazione vengono frequentemente va-lutate con riferimento al cosiddetto ”Rendimento del gas freddo”, definito come il rapporto tra l’energia chimica del syngas e la corrispondente energia chimica del combustibile primario (M =massa, H =potere calorifero):

ηGF=

MGHiG

MCHiC

Tale rendimento non tiene pertanto conto degli apporti energetici al gassi-ficatore diversi dal carbone (energia sottoforma di vapore e ossigeno, energia meccanica, ecc..) dell’energia sensibile posseduta dal gas stesso e dell’energia termica recuperata (attraverso la produzione di vapore nel gassificatore e nei diversi scambiatori di calore).

Tuttavia tale rendimento riveste una notevole importanza in quanto evi-denzia la frazione di energia chimica del carbone che si ritrova nel syngas. Il rendimento di gas freddo, a parità di altri parametri, aumenta all’aumentare della temperatura di gassificazione ed al diminuire della pressione di gassifi-cazione, in relazione all’aumento del potere calorifero inferiore del gas al va-riare di tali parametri. Al contrario l’influenza della purezza dell’ossidante è modesta, in quanto l’aumento del potere calorifero dovuto all’aumento del-la purezza dell’ossidante, è compensato da una corrispondente diminuzione della portata di syngas. Inoltre il rendimento diminuisce sensibilmente all’au-mentare del rapporto ossigeno/carbone e, in misura minore, all’auall’au-mentare del rapporto vapore/carbone. Il rendimento è pari a circa 75-85 % .

Per maggiori informazioni sul processo di gassificazione si rimanda a [3] [10]

1.1.4 Condizioni operative Gassificatore

Si riportano le condizione operative adottate nel processo:

Pressione: 45 bar Temperatura: 1550◦C

Vapore ad alta pressione (HP) prodotto:

• Portata: 2.5 kg/kg carbone

• Pressione 144 bar

• Temperatura: 339◦C

Vapore a media pressione (IP) prodotto:

• Portata: 0.52 kg/kg carbone

• Pressione: 54 bar

• Temperatura: 268◦C

Syngas prodotto: 2.3034 kg/kg carbone

Ossigeno alimentato: 0.8122 kg/kg carbone, T=15◦C, P=48 bar Azoto alimentato: 0.2207 kg/kg carbone, T=80◦C, P=88 bar

1.2 Sezione di conversione

La principale differenza tra gli impianti IGCC con cattura di CO2e quelli senza

cattura, consiste principalmente nella presenza dei reattori di Water Gas Shift, attraverso i quali il monossido di carbonio è convertito in H2e CO2. La sezione

di conversione si trova a valle del gassificatore e del trattamento per la rimo-zione dei solidi, per cui il catalizzatore usato deve essere tollerante a composti dello zolfo (Co-Mo). Per migliorare la conversione ed avere un recupero termi-co dalla reazione esotermica di shift, sono previsti due reattori di WGS: il primo reattore, operante a più alta temperatura, consente una prima conversione del CO e un recupero termico con produzione di vapore ad alta pressione; il se-condo reattore opera a bassa temperatura con produzione di vapore a media e bassa pressione.

La stechiometria della reazione coinvolta è la seguente:

CO + H2O ←−→ CO2+ H2 ∆H25◦C= −4.1 · 104kj/kmol

Per le condizioni operative del gassificatore, il vapore presente nel syngas non è sufficiente alla reazione, ed è necessario un reintegro di vapore prove-niente dal ciclo combinato.

1.2.1 Raffreddamento post-reattori

La sezione di raffreddamento del syngas in uscita dai reattori di shift è integrata con il ciclo combinato.

In uscita dal primo scambiatore il syngas viene raffreddato attraverso tre scambiatori: S1, S2, S3

1. S1: boiler che produce vapore ad alta pressione.

2. S2: economizzatore parziale di vapore ad alta pressione che alimenta il boiler precedente.

3. S3: riscalda parte del syngas in uscita dallo scrubber per portarlo alla temperatura di ingresso al primo reattore.

In uscita dal secondo reattore il syngas attraversa 7 scambiatori: S4, S5, S6, S7, S8, S9, CW1.

1. S4: boiler che produce vapore a media pressione.

2. S5: economizzatore di vapore a media pressione che alimenta il boiler precedente.

3. S6: economizzatore di vapore ad alta pressione che alimenta l’economiz-zatore ad alta pressione in uscita dal primo reattore.

4. S7: riscalda il syngas freddo proveniente dalla sezione di trattamento, prima dell’invio in camera di combustione.

5. S8: boiler che produce vapore a bassa pressione.

6. S9: economizzatore di vapore a bassa pressione che alimenta il boiler a bassa pressione e gli economizzatori di vapore a media ed alta pressione dopo essere passati da una sezione di pompaggio.

7. CW1: scambiatore con acqua di raffreddamento.

I vapori prodotti ad alta media e bassa pressioni vengono inviati alla sezione vapore per la produzione di energia elettrica.

1.2.2 Condizioni operative sezione di conversione

Temperatura ingresso primo reattore: 300◦C Temperatura ingresso secondo reattore: 250◦C

Rapporto molare H2O/CO: 1.9

Temperatura syngas uscita primo reattore: 520◦C Temperatura syngas uscita secondo reattore: 304◦C Temperatura syngas in uscita da CW1: 35◦C

Conversione finale della WGS: 95%

1.3 Trattamento Syngas

Il trattamento del syngas consiste in due colonne di assorbimento fisico, dove vengono rimossi composti acidi e CO2. Il solvente utilizzato è il Selexol

(preva-lentemente dimetiletere di polietilen-glicol). Il primo stadio di assorbimento ha l’obiettivo di rimuovere l’H2S con la soluzione Selexol proveniente dalla

se-conda colonna di assorbimento, dove invece viene catturata la CO2. Il syngas

entra quindi nel secondo stadio di assorbimento. Questo stadio utilizza una so-luzione di Selexol rigenerata, proveniente dalla colonna di stripper e dai flash tank.

Il syngas, uscente da questo secondo stadio, viene inviato alla turbina a gas (sezione ciclo combinato), mentre la soluzione di Selexol in uscita dal fondo colonna, viene in parte riciclata al primo stadio di assorbimento, ed in parte, previa riduzione di pressione, inviata a 3 ”flash tank” in serie, dove si allontana la CO2disciolta, che viene compressa in 3 stadi con raffreddamento

interme-dio. Prima di essere stoccata, scambia calore, in S16, con l’acqua di raffred-damento, acqua destinata alla produzione di vapore a bassa e media pressione nella sezione di conversione. Quindi il Selexol in uscita dal fondo del terzo flash viene inviato in testa alla seconda colonna insieme al Selexol proveniente dallo stripper.

Il reintegro di Selexol, reso necessario dalle inevitabili perdite che si hanno nello stripper e nella CO2in uscita, viene fatto alla seconda colonna di

assorbi-mento.

Lo stripper utilizza nel reboiler vapore proveniente dalla sezione vapore del ciclo combinato, l’H2S liberato dallo stripper viene inviato ad un inmpiato

Claus per la generazione dello zolfo, ed il gas di scarto viene riciclato a monte della sezione.

In figura 1.6 si può osservare uno schema della sezione di trattamento pena descritta.

Figura 1.6: Schema semplificato sezione di trattamento

1.3.1 Condizioni operative della sezione di trattamento

Si riportano le principali condizioni operative della sezione descritta: Temperatura prima colonna di assorbimento: 35-40◦C Pressione prima colonna di assorbimento: 35 bar Temperatura seconda colonna di assorbimento: 1-10◦C Pressione seconda colonna di assorbimento: 33 bar Pressioni flash di separazione CO2: 5-2-1 bar

La corrente di CO2diretta allo stoccaggio deve soddisfare alcune specifiche

indicate in tabella 1.3:

1.4 Sezione di produzione dell’ossidante-ASU

Si tratta di un sistema di frazionamento criogenico dell’aria, per la produzione di O2e N2ad elevata purezza, necessari all’impianto IGCC-CCS. L’azoto e

l’os-Tabella 1.3: Specifiche della corrente di CO2diretta allo stoccaggio CO2 > 90% H2O < 500 ppm (v) H2S < 200 ppm (v) NOx < 100 ppm (v) SOx < 100 ppm (v) HCN < 5 ppm (v) COS < 50 ppm (v) RSH < 50 ppm (v)

sigeno prodotti sono disponibili a 2.6 bar e 22 ◦C. L’energia richiesta è di 220 kWh/t O2. Il grado di purezza dell’ossigeno è pari al 95 % in volume, mentre per

l’azoto utilizzato per il trasporto nel gassificatore e in camera di combustione è assunto pari al 99.9 % .

L’azoto prodotto viene inviato in parte al gassificatore per il trasporto del carbone, ed in parte alla sezione GT. L’ossigeno viene utilizzato nel gassificatore per la reazione di combustione.

1.5 Isola di potenza

La potenza elettrica è generata in un ciclo combinato alimentato con syngas ricco in idrogeno proveniente dalla sezione di trattamento.

L’isola di potenza è costtutita da:

• Sezione GT (turbina a gas).

• Sezione Vapore (turbina a vapore)

• Recupero di calore (HRSG-Heat Recovery Steam Generation).

1.5.1 Sezione GT

La sezione GT è caratterizzata principalmente da tre elementi:

1. Compressore dell’aria.

2. Camera di combustione.

L’aria compressa viene usata in parte come comburente nella camera di combustione ed in parte viene inviata alla sezione ASU, attraversando la se-zione di conversione, dove viene utilizzata per il preriscaldamento del syngas. La camera di combustione oltre ai normali ingressi di aria e syngas, prevede un ingresso di N2proveniente dalla sezione ASU, utilizzato per controllare la

tem-peratura di combustione, diminuire il picco di fiamma ed evitare la formazione di NOxper via termica.

La turbina a gas è una semplice turbina ad idrogeno di classe F della General Electric che prevede un solo ingresso di aria di raffreddamento proveniente di-rettamente dal compressore che comporta una diminuzione della temperatura di ingresso in turbina.

Figura 1.7: Schema semplificato sezione GT

I parametri caratteristici di questa sezione sono i seguenti:

Rapporto di compressione: 18

Temperatura camera di combustione: 1300◦C Temperatura fumi in uscita dalla turbina: 580◦C

Potenza generata: 286 MWe

Le disposizioni in merito alle emissioni inquinanti sono quelle previste nel-la direttiva europea sui grandi impianti di generazione. Nel progetto DECAR-Bit, i valori limite assunti per le emissioni di particolato, di SO2e di NOx sono

indicati in tabella 1.4.

1.5.2 Sezione Vapore e recupero calore

La sezione vapore fa parte del ciclo dell’acqua per la produzione di potenza e vapore, ed è costituita da:

Tabella 1.4: Valori limite per le emissioni adottati

Componente

SO2 85 mg/m3

NOx 120 mg/m3

Particolato 8 mg/m3

• Treno di scambiatori per il recupero di calore con produzione di vapore ad alta, media e bassa pressione.

• Turbina a vapore con 3 livelli di espansione (Alta, Media e Bassa pressio-ne).

Il recupero di calore viene effettuato con un treno di 14 scambiatori in se-rie, alimentati con i fumi provenienti dalla sezione GT. Si produce vapore con evaporatori a circolazione naturale. Sono presenti economizzatori e surriscal-datori di bassa, media ed alta pressione che si integrano con la produzione di vapore nell’isola di gassificazione e nella sezione di trattamento e conversione del syngas. Il surriscaldamento avviene sulla corrente uscente dalla turbina ad alta pressione che si unisce con la corrente surriscaldata a media pressione.

Per ottenere il vapore a media ed alta pressione sono previsti due stazioni di pompaggio dell’acqua. Il vapore prodotto è alimentato ai 3 stadi di espansione con produzione di energia elettrica, ed infine viene condensato e raccolto in un raccoglitore di condense, per poi essere alimentato nuovamente al ciclo.

Si illustra in figura 1.8 uno schema semplificato della sezione vapore. La terminologia adottata nel treno di scambiatori è la seguente:

LTE: Economizzatore a bassa pressione LPB: Boiler a bassa pressione

IPE: Economizzatore a media pressione IPB: Economizzatore a media pressione LPS: Surriscaldatore a bassa pressione HPE: Economizzatore ad alta pressione IPS: Surriscaldatore a media pressione HPB: Boiler ad alta pressione

HPS: Surriscaldatore ad alta pressione RH: Risurriscaldatore

La sezione vapore prevede 8 scambi di materia con le sezioni dell’impianto, si elencano di seguito:

2. Ingresso di vapore IP saturo proveniente dal gassificatore.

3. Ingresso di vapore LP saturo proveniente dal raffreddamento syngas in uscita dal secondo reattore di shift.

4. Ingresso di acqua LP satura proveniente dal reboiler di stripping.

5. Uscita di acqua HP satura verso il gassificatore.

6. Uscita di acqua IP satura verso il gassificatore.

7. Prelievo vapore a media pressione dalla turbina, utilizzato nel primo reat-tore di shift.

8. Prelievo vapore a circa 7 bar dalla turbina, utilizzato nel reboiler dello stripper.

Le condizioni operative della sezione vapore sono: Efficienza del generatore di vapore: 99.7%

Efficienza delle pompe: 70%

Efficienza globale delle 3 turbine: 88% - 87% - 90%

Pressioni alta, media, bassa : 138 bar - 47 bar - 4.7 bar

Potenza generata: 189 MWe

1.5.3 Specifiche sugli scambiatori di calore

Per gli scambiatori dell’impianto Decarbit sono state assegnate delle specifi-che sulle perdite di carico e sulla differenza di temperatura minima di approc-cio. Queste specifiche cambiano a seconda che gli scambiatori si trovino nel circuito vapore o nel resto dell’impianto.

Per il circuito vapore si ha:

• ∆P = 3% per i banchi di economizzazione e surriscaldamento.

• ∆P = 7% per i banchi di ri-surriscaldamento.

• ∆Tapp.= 12 °C per i banchi di surriscaldamento HP e per il

surriscalda-mento.

• ∆Tapp.= 10 °C per i banchi di evaporazione.

• ∆Tapp.= 5 °C per i banchi di economizzazione.

Per gli scambiatori non contenuti nel circuito vapore le specifiche di massi-ma non vincolanti sono le seguenti:

• ∆P = 1% per tutti gli scambiatori.

• ∆Tapp.= 25 °C per gli scambiatori gas/gas.

• ∆Tapp.= 10 °C per gli scambiatori gas/liquido in ebollizione.

• ∆Tapp.= 10 °C per gli scambiatori gas/liquido.

• ∆Tapp.= 10 °C per gli scambiatori liquido/liquido.

Sviluppo del modello di simulazione

In questo capitolo verrà descritto il modello di simulazione sviluppato sia in modalità di stazionario che in modalità dinamica. Sul modello di simulazione si baserà il lavoro svolto in questa tesi.

2.1 Introduzione del simulatore utilizzato

Aspen HYSYS è un simulatore di processo, distribuito dalla Aspentech, che com-bina un’elevata flessibilità di utilizzo con un rigoroso approccio logico matema-tico che lo rendono uno strumento molto utilizzato nell’ambito della modella-zione dei processi chimici.

Gli aspetti chiave che giustificano la versatilità di questo programma sono molteplici, ad esempio:

• Permette di effettuare simulazioni rigorose in modalità di stazionario ed in regime dinamico

• Consente di modellare una vasta gamma di apparecchiature chimiche

• Permette di condurre analisi parametriche ed effettuare ottimizzazioni sulle variabili di processo

• Facilita la gestione delle analisi parametriche avendo la possibilità di in-teragire anche con altri programmi di calcolo ed elaborazione dati, come Matlab ed Excel.

• Gestisce controlli avanzati, tipo DMC, consentendo di studiare proble-matiche legate al controllo di processo.

Seguendo un approccio sistematico, HYSYS risolve automaticamente i bi-lanci materiali ed energetici una volta che l’utente ha definito le proprietà ed i parametri, richiesti dalle varie operazioni, necessarie ad azzerare i gradi di libertà del sistema.

La procedura seguita per costruire i modelli di simulazione stazionaria me-diante HYSYS può essere schematizzata come segue:

1. Definizione del Fluid Package, ovvero il pacchetto fluidi, mediante le se-guenti operazioni preliminari:

• introduzione dei composti presenti nel processo.

• Scelta delle equazioni di stato necessarie a determinare le proprietà termodinamiche delle sostanze chimiche in gioco.

• Definizione, se necessario, delle reazioni chimiche che hanno luogo nel processo.

2. Costruzione del flowsheet che prevede:

• Installazione e definizione delle correnti, materiali ed energetiche, e delle apparecchiature chimiche scelte per la simulazione.

• Introduzione, se necessario, di operatori logici, tipici di HYSYS, allo scopo di rendere la simulazione coerente con lo studio che si inten-de condurre sul mointen-dello consiinten-derato.

2.2 Sviluppo del modello di stazionario

Il modello di riferimento, per la realizzazione della simulazione di stato stazio-nario, è stato il ”BASE CASE” del modello realizzato attraverso LEGOTOOL, per maggiori informazioni si rimanda a [4], che rappresenta quindi la linea guida per una fedele riproduzione dello stesso su Aspen HYSYS. L’obiettivo è quindi quello di riprodurre, e dove possibile migliorare, la versione base dell’impianto, per poter condurre studi in modalità di stazionario, ed in seguito dinamica.

Si riassumono di seguito le sezioni implementate nella simulazione:

1. Sezione di conversione.

2. Sezione di trattamento.

3. Sezione ciclo combinato.

In accordo con il modello base del processo, non sono state simulate le seguenti unità:

• ASU.

• Gassificatore.

• Impianto Claus.

Le condizioni al contorno per il processo risultano:

- Flusso di vapore ad alta (HP) e media pressione (IP) generato dal gassifi-catore (ingresso al CC);

- Flusso di acqua satura estratta dal ciclo combinato (ingresso al blocco gassificatore);

- Flusso di CO2 estratto dai quattro flash tank ed inviato al serbatoio di stoccaggio (corrente di uscita dal processo);

- Flusso di aria in ingresso alla sezione turbina a gas (corrente di ingresso al processo);

- Flusso di azoto proveniente dalla sezione ASU ed in ingresso alla camera di combustione per controllare la temperatura di picco della fiamma ed evitare la formazione di NOx termico (corrente di ingresso al processo);

- Flusso di H2S da inviare all’impianto Claus (corrente in ingresso all’im-pianto Claus);

- Flusso di Tail gas proveniente dall’impianto Claus (corrente di ingresso al processo);

- Flusso di aria proveniente dalla turbina a gas e che in seguito al passaggio attraverso lo scambiatore S11 entra nella sezione ASU (corrente in uscita dal processo);

- Ingresso acqua (LP water) necessario per il raffreddamento del syngas in uscita dai reattori di CO shift (corrente in ingresso al processo);

- Flusso di acqua (condense) in uscita dai tre condensatori a valle della sezione TREAT (corrente di uscita dal processo).

- Fumi esausti in uscita dal treno di scambiatori del CC (corrente di uscita dal processo)

Esistono anche un’altra serie di piccole condizioni al contorno che sono:

- Blowdown CC;

- Uscita incondensabili dal condensatore CC;

- Reintegro Selexol

Per la modellazione del processo è noto che alcune variabili di processo sono strettamente imposte dai vincoli della documentazione del progetto DE-CARBit, in particolare, le correnti dalle sezioni non modellate (gassificatore e ASU) sono completamente definite dalle specifiche di progetto.

La component list sarà composta da: CO, CO2, H2, H2S, N2, Ar, CH4, H2O,

O2.

Per questo tipo di componenti il pacchetto termodinamico appropriato uti-lizzato è il Peng-Robinson, che verrà usato in tutto il processo, eccetto nella se-zione di trattamento, dove vieni richiesto un pacchetto più specifico per la pre-senza del solvente Selexol. Per un’adeguata modellazione si è scelto di usare il pacchetto General NRTL, che contiene non le proprpropietà chimico-fisiche del Selexol, ma riesce a descrivere in maniera adeguata il comportamento delle diverse specie nei confronti del Selexol stesso. In questo modo si riescono ad avere risultati realistici per quanto riguarda l’assorbimento dei composti acidi e della CO2dal syngas.

2.2.1 Sezione di conversione

La sezione di conversione è stata riprodotta fedelmente al modello originale. Essendo il blocco gassificatore non simulato, la corrente ”Raw gas” dovrà essere completamente specificata, in tabella 2.1 si riportano tali specifiche.

Per la sezione di conversione sono previsti due reattori di shift, che in HY-SYS verranno modellati come dei reattori a conversione. La simulazione di tale reattori è piuttosto semplice in quanto è sufficiente impostare le reazioni di conversione all’interno di tali reattori e definire il grado di reazione.

La conversione complessiva rispetto alla CO è del 95%. La reazione è eso-termica e non sono previste correnti energetiche di asportazione del calore di reazione dal reattore, in quanto la corrente di syngas in uscita sarà impegnata in una serie di scambiatori di calore per il recupero energetico. In ingresso al primo reattore è importante mantenere un rapporto H2O/CO vicino a 1.9; il

va-pore necessario per raggiungere tali condizioni è prelevato dal ciclo combinato nella sezione a media pressione.

In tabella 2.2 si riportano le caratteristiche dei due reattori di shift.

Per il raggiungimento delle condizioni di temperatura in ingresso al pri-mo reattore, il syngas viene fatto passare, attraverso un by-pass, nello scam-biatore S11 in controcorrente con l’aria spillata dalla sezione GT (65 kg/s, 433

Tabella 2.1: Caratteristiche del Raw Gas Temperatura [°C] 165 Pressione [bar] 42.48 Portata [kg/s] 84.69 Composizione [% peso] CO 65.174 CO2 7.176 H2 2.097 H2S 0.209 N2 7.639 Ar 2.265 CH4 0.000 H2O 15.437 O2 0.000

Tabella 2.2: Caratteristiche reattori di CO shift

I° reattore CO shift II° reattore CO shift

Conversione nel reattore 77% 80%

T corrente IN [°C] 320 254 T corrente OUT [°C] 544 309 Pressione [bar] 40.7 37.4 Portata [kg/s] 139.7 139.7 Rapp H2O/CO 1.9 V reatt [m3] 98 176

◦C), la quale è successivamente destinata al blocco ASU. Per quanto riguarda

il raggiungimento della temperatura in ingresso al secondo reattore, vengono sfruttati una serie di scambiatori S1, S2 ed S3.

Il rapporto tra H2O e CO viene costantemente monitorato attraverso uno

”spreadsheet”, un foglio di calcolo che appositamente programmato è in grado di modificare la portata della corrente vapore proveniente dal ciclo combinato per rispettare la specifica di rapporto tra i due reagenti. Nel caso in esame la portata risulta di circa 55 kg/s.

Il raffreddamento del syngas negli scambiatori consente il recupero energe-tico e la formazione di vapore ad alta, media e bassa pressione, rispettivamente nei corpi evaporanti TANKCSSH,TANKCSSI e TANKCSSL, attraverso dei boiler a circolazione naturale. I vapori prodotti verranno inviati alla sezione vapore del

ciclo combinato.

L’acqua contenuta nel syngas comincia a condensare a circa 175◦C, per cui, a partire dal boiler a bassa pressione (scambiatori S8, S9 e CW1) si può ritenere di operare con condensatori parziali. Lo scarico della condensa viene fatto at-traverso dei ”TANK” (GAWRGWWR1,GAWRGWWR2e GAWRGWWR3) in modo che nell’ultimo condensatore, utilizzando acqua di mare, si riesca a portare la temperatura del gas fino a circa 35◦C.

Si riporta in tabella 2.3 le principali variabili di tale sezione, mentre in tabel-la 2.4 le caratteristiche del syngas inviato altabel-la sezione di trattamento.

Tabella 2.3: Valore delle principali variabili presenti nella sezione di conversione

Variabili Valore

Vap HP dal TANKCCSH 38.68 kg/s Vap IP dal TANKCCSI 4.23 kg/s Vap LP dal TANKCCSL 19.41 kg/s

LP water IN 64.62 kg/s

serb. condense syngas 34.21 kg/s

Tabella 2.4: Caratteristiche del Syngas inviato alla sezione di trattamento

Temperatura [◦C] 35 Pressione [bar ] 36.12 Portata [kg/s] 105.5 Composizione (%peso) CO 2.406 CO2 84.006 H2 5.276 H2S 0.167 N2 6.133 Ar 1.819 CH4 0.000 H2O 0.1912 O2 0.000

2.2.2 Sezione di trattamento

La corrente di syngas in arrivo dalla sezione di conversione, entra dal fondo della prima colonna per la rimozione di H2S, riunendosi, prima dell’ingresso

in colonna, alla corrente di ritorno dall’impianto Claus, ed a una corrente di ricircolo proveniente dal flash a valle della prima colonna.

Come già anticipato il solvente usato in entrambe le colonne è il Selexol la cui selettività verso la CO2o H2S dipende sostanzialmente dalla temperatura

di lavoro delle colonne. Tale solvente è presente nel database termodinamico di Aspen HYSYS, e come precedentemente discusso, contiene tutte le informa-zioni per una corretta valutazione delle interainforma-zioni tra le specie presenti.

Il syngas in uscita dalla testa della prima colonna viene inviato al fondo del-la seconda per l’abbattimento deldel-la CO2, anche a questa si unisce una corrente

di ricircolo di gas proveniente dal flash a valle della colonna. Il gas depurato viene riscaldato attraverso un ”cooler”(LLEXHX22), simulante uno scambiato-re di caloscambiato-re, che nell’impianto scambiato-reale, avscambiato-rebbe dovuto raffscambiato-reddascambiato-re la corscambiato-rente di O2proveniente dalla sezione ASU e diretta al gassificatore, ma essendo queste

due sezioni non implementate nella simulazione, la corrente di O2menzionata

non è presente. Il syngas prima di passare alla sezione GT subisce un ulteriore riscaldamento nello scambiatore S7.

Per il recupero della CO2 sono presenti 4 ”flash tank” a valle del secondo

stadio di assorbimento, operanti alle condizioni richieste dalle specifiche del progetto DECARBit. I flash lavorano rispettivamente a pressioni di 10, 5,2 e 1 bar. In fase vapore si raccoglie la CO2, e mentre nel primo flash questa viene

ri-ciclata alla colonna, negli ultimi 3 viene inviata allo stoccaggio attraverso stadi di compressione e raffreddamento. La fase liquida del primo flash viene ricir-colata alla prima colonna di assorbimento, mentre la fase liquida in uscita dai successivi 3 flash vieni inviata alla seconda colonna.

La fase liquida in uscita dal flash posto a valle della prima colonna è invia-to allo stripper, per la rimozione dei composti leggeri, ed in seguiinvia-to inviata al secondo stadio di assorbimento.

In tabella 2.5 si riportano le condizioni operative delle colonne di assorbi-mento e per la colonna di stripping.

Le percentuali di abbattimento si riferiscono all singole colonne, per una migliore visualizzazione riporteremo in tabella 2.6 la percentuale totale di ab-battimento dell’H2S e del recupero della CO2.

Si riportano anche in tabella 2.7 le caratteristiche della corrente diretta al-l’impianto Claus, e di quella proveniente da esso.

Tabella 2.5: Condizioni operative per le colonne

Assorb. H2S Assorb. CO2 Stripper H2S

Temperatura [◦C] 37 2 250 Pressione [bar] 36 33 3.5 n. piatti 26 4 16 Abbattimento H2S [%] 94.2 2.52 -Recupero CO2[%] 80.2 96.9 -Strippaggio H2S [%] - - 99 Rigenerazione Selexol [%] - - 99.2

Tabella 2.6: Recupero totale di CO2e rimozione H2S

Portata IN [kg/s] Portata OUT [kg/s] Recupero/Rimozione [%]

CO2 88.640 80.846 91.24

H2S 0.178 0.0136 92.47

2.2.3 Sezione GT

Il syngas in ingresso alla sezione viene miscelato ad una corrente di azoto pro-veniente dalla sezione ASU, per il controllo della temperatura di picco nella combustione, quindi entra nella camera di combustione.

La corrente di aria in ingresso, è necessaria per apportare ossigeno alla ca-mera di combustione, parte di essa verrà inoltre inviata alla sezione ASU, per il frazionamento, attraversando la sezione di conversione. Nel processo rea-le, in questa sezione è presente un solo compressore per comprimere l’aria in ingresso, ma per simulare lo spillamento di aria che salta la camera di combu-stione per andare alla turbina, si è reso necessario effettuare la modellazione di due compressori in modo da poter gestire la portata intermedia di spillaggio. Anche per la turbina si è dovuto modellare due apparecchiature, per simulare l’iniezione di aria in uno stadio intermedio. Tale aria che viene spillata ha lo scopo di abbassare la temperatura dei fumi di circa 35◦C.

La camera di combustione è stata simulata con un reattore a conversione, le reazioni trattate, con conversione fissata al 100%, vegono riportata di seguito:

H2+ O2←−→ H2O ∆H25◦C= −2.4 · 105kj/kmol CO + O2←−→ CO2 ∆H25◦C= −2.8 · 105kj/kmol

La corrente dei fumi in uscita dalla camera di combustione ad alta pressione e temperatura viene sfruttata in turbina per produrre energia, la temperatura di tale corrente è fissata a 580◦C.

Tabella 2.7: Caratteristiche della corrente invitata e di ritorno dall’impianto Claus

To Claus From Claus

Temperatura [◦C] 60 35 Pressione [bar ] 5.2 36.12 Portata [kg/s] 5.12 1.217 Composizione (%peso) CO 0.005 0 CO2 96.340 97.389 H2 0.0062 0 H2S 3.129 0.1591 N2 0.0227 0.8076 Ar 0.0046 0 CH4 0.000 0 H2O 0.489 1.2467 O2 0.000 0.3978 Selexol 0.0037 0

Infine in tabella 2.8 si riporta un riepilogo delle potenze consumate e pro-dotte dal compressore e la turbina.

Tabella 2.8: Potenze consumate e prodotte sezione GT

Potenza [MW] Efficienza Politropica Potenza totale [MW]

Compressore 160.8 91 235.3

74.46 89

Turbina 250.5 89 522.3

271.7 88

2.2.4 Sezione vapore

Nella sezione vapore, i fumi provenienti dalla sezione GT attraversano un tre-no di scambiatori per il recupero energetico e la produzione di vapore ad alta, media e bassa pressione da inviare alle rispettive turbine a vapore. Similmente alla sezione GT, anche stavolta si è dovuto dividere la turbina a media pressio-ne in due appaecrchiature, per simulare lo spillaggio di vapore diretto al

reboi-ler della colonna di stripping. I fumi in uscita dal treno di scambiatori sono a pressione atmosferica ed ad una temperatura di 67.73◦C.

In tabella 2.9 si riportano le condizioni operative dei 3 corpi cilindrici, men-tre in tabella 2.10 un riepilogo delle potenze prodotte dalle turbine.

Tabella 2.9: Condizioni operative corpi cilindrici

Vap. prodotto [Kg/s] P [bar] T [◦C] V [m3]

CCHP 12.76 144.4 338.2 46

CCIP 1.34 53.42 269.4 25

CCBP 7.38 5.57 156 65.4

Tabella 2.10: Produzione energia turbine a vapore

Potenza [MW] Efficienza politropica Potenza totale [MW]

Turbina HP 36.95 88 37.44

Turbina IP 55.75 87 63.728

7.978 88

Turbina LP 88.03 91 88.03

2.3 Sviluppo del modello dinamico

La simulazione dinamica aiuta a migliorare ed ottimizzare il modello simulato, poiché nella realtà gli impianti chimici non si trovano mai veramente in una si-tuazione di stazionario. Con la simulazione dinamica si può analizzare le rispo-ste del sirispo-stema a disturbi o variazioni di ”set point”, ed ottimizzare il ”tuning” dei controlli. L’analisi dinamica, inoltre, permette di identificare specifiche aree critiche del processo, le quali hanno difficoltà a raggiungere una situazione di stazionario. In particolare la simulazione dinamica sarà necessaria per poter replicare ed analizzare il primo step di ”shutdown” dell’impianto.

Il modello dinamico tiene di conto, nelle equazioni conservative, dei cam-biamenti che si hanno durante il tempo, includendo, nei bilanci materiali, ener-getici e di composizione, un termine di accumulo derivato rispetto al tempo. Nel modulo di stazionario un informazione è processata non appena fornita e propagata avanti ed indietro nel ”flowsheet”, ovvero, bilanci materiali ed ener-getici risolti al medesimo tempo. Nel modulo dinamico la soluzione di que-ste equazioni differenziali non lineari, è eseguita da HYSYS per via numerica,

ad intervalli temporali, ”time step”, predeterminati, si intuisce che più piccoli saranno i ”time step” di integrazione e più simile alla soluzione analitica sarà quella calcolata.

La simulazione dinamica continua ad utilizzare il medesimo pacchetto di proprietà termodinamiche della simulazione di stazionario.

La modellazione di un PFD dinamico è complessa rispetto al caso staziona-rio, poiché si richiede di considerare parametri come ”hold up”, dimensiona-mento delle apparecchiature, dimensionadimensiona-mento valvole e l’uso delle specifiche P/F (pressione/flusso).

Tenere di conto degli ”hold up” è necessario, infatti cambiamenti di portata, temperatura o composizione, in un flusso in ingresso ad un apparecchiatura possono non risentirsi immediatamente nel flusso di uscita, il modello predice in che modo il flusso di uscita dell’apparecchiatura con ”hold up” risponde a variazioni in ingresso nel tempo.

Le filosolofia delle specifiche da fornire in modalità dinamica è molto di-versa da quella allo stazionario, essa consiste nel concetto che affinché vi sia un flusso di materia è necessario un gradiente di pressione, di conseguenza, si crea una rete di nodi di pressione attraversante l’intero sistema.

Ci sono due equazioni di base che definiscono la rete di pressione e flusso del’intero processo :

• Resistence equation: che definiscono i flussi tra un apparecchiatura e l’al-tra, F = kp∆P

• Volume balance equation: definisce i bilanci materiali nelle apparecchia-ture con ”hold up”.

Si crea una matrice P/F costituita da :

• Volume balance equation.

• Resistence equation

• Specifiche P/F inserite dall’utente.

Si intuisce che per ogni flusso che collega due unità, non avente una rela-zione pressione flusso si deve aggiungere un’unità che regoli questa relarela-zione, come ad esempio: valvole, pompe, compressori, scambiatori di calore.

Si può dimostrare che il numero delle specifiche da aggiungere sono pari al numero dei flussi di contorno, ed è buona norma assegnare a questi la specifica di pressione o di flusso dinamica.

Inizialmente ogni singola sezione dell’impianto è stata riportata singolar-mente in modalità dinamica, in ognuna di questa sono state dimensionate le

apparecchiature, ed inseriti i controllori, fissate le specifiche necessarie per poi lasciar stabilizzare il modello. Successivamente, le sezione sono state unite at-traverso le correnti di collegamento, in modo da ottenere un unico modello in versione dinamica. Di seguito verranno descritti i controllori che sono stati inseriti.

2.3.1 Descrizione della regolazione implementata

Si descrive adesso sezione per sezione la logica di controllo che è stata imple-mentata nel passaggio dal modello di stazionario a quello dinamico.

Sezione di conversione

In figura 2.1, si può osservare lo schema di controllo di base. La portata di syngas in ingresso alla sezione di conversione ha un loop di controllo della portata, per permettere di regolare l’afflusso all’impianto di gas, anche se in se-guito sarà messo in modalità off tale controllo, ed attivata la specifica di flusso dinamica su tale corrente. Altre variabili che vogliamo fissare attraverso loop di controllo sono le temperature in ingresso ai due reattori di shift, per mezzo di controllori agenti su valvole di bypass, rispettivamente sull’aria proveniente dalla sezione GT e sul syngas in ingresso al primo reattore di shift. La portata di vapore dalla turbina ad alta pressione deve essere regolata al fine di man-tenere il desiderato rapporto H2O/CO in ingresso al primo reattore di shif, il

”set point” di tale regolazione è calcolato in uno ”spreadsheet” ed esportato al controllore. Deve essere inoltre fissata la pressione di lavoro dei reattori, attra-verso controlli agenti sulle valvole in uscita. Sui corpi evaporanti a valle di ogni reattore deve essere fissata la pressione di lavoro, come nei reattori, e il livel-lo di liquido al livel-loro interno, attraverso opportuni controlli di livellivel-lo agenti su valvole poste sulle correnti in alimentazione. La corrente di acqua, in ingresso alla sezione, ha solamente la specifica di pressione dinamica, la portata si rego-la autonomamente in base alrego-la richiesta dettata dai controlli di livello. Infine, i serbatoi di raccolta condense, che devono avere la pressione di lavoro fissa-ta, allo stesso modo in cui si sono fissate le pressione dei reattori e dei corpi evaporanti. Ogni contenitore di raccolta condense lavora alla stessa pressione, ma non essendo possibile avere nulle le perdite di carico tra un serbatoio ed un altro, sulla linea vapore, si rende necessaria l’installazione di ventilatori che garantiscano la movimentazione.

In tabella 2.11 si riepiloga tutti i controlli implementati in questa sezione con una breve descrizione.

Tabella 2.11: Controlli nella sezione di conversione

CTRL Funzione

FIC-117 Controllo di portata di ”raw gas” proveniente dal gassificatore TC1C Controllo di temperatura in ingresso al primo CO-shift agendo

sulla valvola di by-pass dell’aria da inviare alla sezione Asu TC2C Controllo di temperatura in ingresso al secondo CO-shift

agendo sulla valvola di uno dei rami di splitting del raw gas FIC-116 Controllo di portata di vapore, proveniente dalla sezione

vapo-re del CC, in ingvapo-resso al primo vapo-reattovapo-re di shift. Il SP del con-trollore è regolato da uno ”spreadsheet” sulla base del rapporto H2O/CO desiderato.

PIC-104 Controllo di pressione sul primo CO-shift PIC-106 Controllo di pressione sul secondo CO-shift

PLHP Controllo di pressione sul TANKCCSH agendo sulla valvola del vapore in uscita

LLHP Controllo di livello sul TANKCCSH agendo sulla valvola di acqua in alimentazione

PLIP Controllo di pressione sul TANKCCSI agendo sulla valvola del vapore in uscita

LLIP Controllo di livello sul TANKCCSI agendo sulla valvola di acqua in alimentazione

PPCAL Controllo di pressione sul TANKCCSL agendo sulla valvola del vapore in uscita

PCAL Controllo di livello sul TANKCCSL agendo sulla valvola di acqua in alimentazione

PIC-109 Controllo di pressione del primo condensatore (GAWRGWR1) agente sulla valvola del vapore non condensato

PIC-110 Controllo di pressione del secondo condensatore (GAWRG-WR2) agente sulla valvola del vapore non condensato

PIC-111 Controllo di pressione del terzo condensatore (GAWRGWR2) agente sulla valvola del vapore non condensato

Sezione di trattamento

Nel passaggio dal modello in stazionario a quello dinamico sono state ap-portate alcune modifiche a questa sezione, come l’aggiunta del condensatore di testa alla colonna di stripping, o gestire attraverso un flash con corrente ener-getica il reboiler di stripping. Per la movimentazione del vapore in ingresso in colonna è stato aggiunto un compressore. Inoltre sono state spesso aggiunte delle pompe all’uscita liquida dei flash tank presenti, per permettere non solo la movimentazione del liquido ma anche una maggiore facilità di controllo per il livello nei flash.

Le variabili che, in questa sezione, dovranno essere fissate e gestite attra-verso loop di controllo, sono le pressioni delle colonne di assorbimento e di stripping, le pressioni di lavoro dei flash tank, ed i livelli di fondo colonna e dei flash, la portata di reintegro di Selexol, il cui ”set point” viene stabilito attraver-so uno ”spreadsheet” che valuta la perdita di attraver-solvente nella sezione, ed infine, la portata di Selexol, in uscita dal fondo del primo flash, a valle del secondo stadio di assorbimento, e riciclato alla prima colonna per la rimozione di H2S.

In tabella 2.12 e 2.13 si riepilogano tutti i controlli implementati nella sezio-ne di trattamento con Selexol.

Sezione GT

L’obiettivo principale di controllo in questa sezione è quello di mantenere sotto controllo la temperatura dei fumi in uscita dal reattore di combustione attraverso la gestione della portata di aria in ingresso. La corrente di aria con-tiene la specifica di portata dinamica, sulla quale agisce il regolatore, ma non compare una valvola come in tutti gli altri casi, essa è implicita nella corrente e viene allo stesso modo fornito un range di variazione della portata permesso.

In figura lo schema della sezione con i controlli 2.3 Si riporta in tabella 2.14 la lista dei controlli di base.

Sezione vapore

Nello schema di figura ?? si può osservare lo schema della sezione vapore con i relativi controlli di base. Le variabili di maggiore importanza dovranno essere gestite nella sezione vapore, sono sicuramente le pressioni dei corpi ci-lindrici, di alta media e bassa pressione, nei quali si produrrà il vapore a 3 livelli di pressione da inviare alle turbine, per la produzione di energia. Le corren-ti di acqua inviate al gassificatore e le corrispondencorren-ti correncorren-ti vapore di ritor-no, contengono la specifica dinamica di portata, essendo il blocco gassificatore non simulato, esse divengono delle correnti di confine del processo, la specifica

Tabella 2.12: Controlli nella sezione di trattamento (parte 1)

CTRL Funzione

FIC-113 Controllo di portata del Selexol alimentato alla colonna di assorbimento dell’H2S, agendo sulla valvola in alimentazione

PIC-112 Controllo di pressione colonna di assorbimento H2S agente

sulla valvola di vapore in uscita

LIC-109 Controllo di livello sulla colonna di assorbimento H2S agendo

sulla valvola di uscita dal fondo colonna

PIC-113 Controllo di pressione sul tank SLXFSXT1 agendo sulla valvola posta nella corrente energetica del compressore COMSREC1 LIC-107 Controllo di livello del tank SLXFSXT1 agente sulla valvola di

scarico

LIC-100-2 Controllo di livello della colonna di stripping agendo sulla valvola di uscita dal fondo colonna

PIC-100-2 Controllo di pressione sul reboiler (tank V-100) della colonna di stripping agendo sul vapore in uscita

LIC-101-2 Controllo di livello sul reboiler (tank V-100) della colonna di stripping agendo sulla valvola in uscita

PIC-114 Controllo di pressione sulla colonna di assorbimento CO2

agendo sulla valvola del vapore in uscita

LIC-110 Controllo di livello sulla colonna di assorbimento CO2agendo

sulla valvola in uscita dal fondo colonna

PIC-115 Controllo di pressione sul tank SLXFSXT3 agente sulla valvola posta nella corrente energetica del compressore COMSREC2

assegnata dovrà fare in modo che la corrente di vapore IP di ritorno al gassifi-catore eguagli la corrente liquida IP inviata allo stesso, così come per le correnti HP liquida e vapore. Per assicurare che la corrente uscente dal blocco gassifi-catore sia identica a quella entrante si è iuntundo due blocchi logici ”set”. In seguito con l’implementazione del controllore MPC, si elimineranno i blocchi ”set”, controllando le correnti di ingresso ed uscita al gassificatore attraverso un nuovo ”spreadsheet”, che servirà da interfaccia tra MPC(Matlab)-Modello simulato.

Si riporta in tabella 2.15 e 2.16 la lista dei controllo che sono stati imple-mentati in questa sezione.

![Tabella 2.1: Caratteristiche del Raw Gas Temperatura [°C] 165 Pressione [bar] 42.48 Portata [kg/s] 84.69 Composizione [% peso] CO 65.174 CO 2 7.176 H 2 2.097 H 2 S 0.209 N 2 7.639 Ar 2.265 CH 4 0.000 H 2 O 15.437 O 2 0.000](https://thumb-eu.123doks.com/thumbv2/123dokorg/7532657.107230/34.892.316.574.231.530/tabella-caratteristiche-gas-temperatura-pressione-portata-composizione-peso.webp)