151

CAPITOLO 7

Prove sperimentali

7.1. Obiettivi della sperimentazione

Come detto inizialmente, il lavoro svolto durante questa tesi ha riguardato la messa a punto sperimentale di un sistema d’iniezione diretta liquida applicata ad un piccolo motore 2T. In particolare sono state eseguite due serie di prove: nella prima il motore ha subito una generale ottimizzazione dei parametri di funzionamento in particolare:

1. Scelta del rapporto di compressione; 2. Ottimizzazione dell’accensione;

3. Scelta della pressione d’alimentazione; 4. Ottimizzazione del pilotaggio iniettore;

La seconda serie è stata rivolta alla valutazione delle prestazioni. In pratica, definita la configurazione ottimale, sono state eseguite numerose prove atte a stabilire una

caratterizzazione completa del motore a vari regimi di rotazione e carichi.

Da notare che in questa fase di sperimentazione si è scelto di eseguire tutte le prove al freno dinamometrico a valvola di aspirazione completamente aperta. Il fatto che ciò sia stato possibile senza problemi conferma l’ottimo livello di stratificazione della carica raggiunta con la configurazione motoristica adottata.

7.2. Modalità di svolgimento delle prove

L'attività è costituita in una serie di prove al freno dinamometrico, in condizioni stazionarie, del motore equipaggiato con tutti i sistemi di rilevamento dati. Questi sono stati raccolti ed analizzati utilizzando, in parte, il software di gestione del sistema di acquisizione dati

152 computerizzato AVL Indiwin ed in parte utilizzando software esterni quali Excel e Matlab. Le prove sono state effettuate a vari regimi e carichi.

I parametri acquisiti sono stati (v. capitolo “allestimento sala prova”): la potenza, la coppia, il consumo, le pressioni (cilindro, travaso laterale, scarico), gli inquinanti e le temperature (scarico e testa). Per quanto riguarda le pressioni abbiamo settato l’AVL Indiwin in modo da acquisire la media su 100 cicli.

7.3. Ottimizzazione dei parametri di funzionamento

7.3.1. Scelta del rapporto di compressione

In totale sono state provate 5 configurazioni del gruppo termico; una si riferisce a quella iniziale, le altre alle “nuove” configurazioni. Per la simbologia si veda il capitolo 4.

Configurazione iniziale

Riportiamo, in tabella 7.1, i dati geometrici del gruppo termico nella configurazione iniziale (v. paragrafo 6.3 “modifiche apportate al motore…”).

ρg 10,87 ρeff 6,60 hSq [mm] 1,1 βeff,LAV [°] 122,2 βeff,SCA [°] 180,6 ALAV [mm2] 531,6 ASCA [mm2] 390,8 K1,s 0,432 K2,s 0,265 K3,s 0,794 K1,l 0,203 K2,l 0,734 K3,l 0,742 (As / Acil )·t 0,091 (Al / Acil )·t 0,111 As / Al 0,820

153 50 100 150 200 250 300 350 400 450 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm g/C V h 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 CV

consumo specifico potenza

Figura 7.1: Potenza (all’albero) e consumo specifico del motore nella configurazione iniziale

In queste condizioni il motore raggiunge una potenza, all’albero, di circa 4.9 CV a 7500 g/min (figura 7.1), ottenuta in condizioni di carica omogenea e con una pressione d’alimentazione di 70 bar. Sempre in figura 7.1 è riportato anche il consumo specifico del motore.

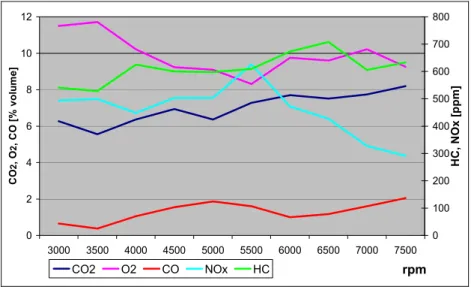

Il motore è in grado di stratificare senza difficoltà con emissioni inquinanti (figura 7.2) molto più contenute di un tradizionale 2T. Si riesce ad accendere a freddo con farfalla tutta aperta arricchendo solamente la carica attraverso l’aumento dei tempi di mantenimento (sino a 3 ms). 0 2 4 6 8 10 12 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm CO2, O2, CO [% vo lum e ] 0 100 200 300 400 500 600 700 800 HC, NOx [ppm ] CO2 O2 CO NOx HC

154

Guarnizione cilindro-carter più bassa di 0,3 mm

E’ stato deciso di aumentare il rapporto di compressione geometrico fino a circa 12 sostituendo la guarnizione inferiore del cilindro, 0.8 mm di spessore, con una di 0.5 mm. I nuovi valori geometrici sono espressi in tabella 7.2.

ρg 11,68 ρeff 7,14 hSq [mm] 0,8 βeff,LAV [°] 117,6 βeff,SCA [°] 177,0 ALAV [mm2] 514,7 ASCA [mm2] 389,1 K1,s 0,424 K2,s 0,265 K3,s 0,794 K1,l 0,195 K2,l 0,734 K3,l 0,742 (As / Acil )·t 0,089 (Al / Acil )·t 0,106 As / Al 0,840

Tabella 7.2: Dati geometrici del gruppo termico con una guarnizione cilindro-carter più bassa di 0.3 mm (hC =

0,3; hT = 0)

Questa soluzione ha permesso un incremento della potenza massima: si ottengono 5,1 CV all’albero motore (figura 7.3), sempre a 7500 g/min e 70 bar di pressione. Un incremento di circa il 4% rispetto alla configurazione iniziale.

50 100 150 200 250 300 350 400 450 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm g/ CV h 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 CV

consumo specifico potenza

155 0 2 4 6 8 10 12 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm CO 2 , O 2 , CO [ % v o lu me] 0 100 200 300 400 500 600 700 800 HC, NOx [ p p m ] CO2 O2 CO NOx HC

Figura 7.4: Andamento degli inquinanti

In figura 7.3 si riportano anche i consumi specifici con 70 bar di pressione d’alimentazione.

Anche sul piano delle emissioni sono stati ottenuti i seguenti risultati: il CO e gli HC sono

diminuiti mentre e gli NOx sono saliti a conferma di una “migliore combustione” (figura 7.4).

Guarnizione cilindro-carter più bassa di 0,7 mm

E’ stata montata una guarnizione di spessore 0.1 mm, invece che di quella di 0.5 mm, con lo scopo di incrementare la potenza e ridurre ulteriormente gli inquinanti (HC, CO). Il rapporto di compressione è salito così a circa 13 (v. tabella 7.3).

ρg 12,98 ρeff 8,01 hSq [mm] 0,4 βeff,LAV [°] 114,4 βeff,SCA [°] 174,6 ALAV [mm2] 489,9 ASCA [mm2] 384,8 K1,s 0,414 K2,s 0,265 K3,s 0,794 K1,l 0,185 K2,l 0,734 K3,l 0,742 (As / Acil )·t 0,087 (Al / Acil )·t 0,101 As / Al 0,861

Tabella 6.3: Dati geometrici del gruppo termico con una guarnizione cilindro-carter più bassa di 0,7 mm (hC =

156 50 100 150 200 250 300 350 400 450 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm g/ C V h 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 CV

consumo specifico potenza

Figura 7.5: Potenza (all’albero) e consumo specifico del motore

Mantenendo la pressione d’alimentazione a 70 bar, si evidenzia subito un aumento della potenza (figura 7.5) erogata fin dai bassi regimi ma purtroppo tale incremento non si estende a tutto l’arco d’utilizzo. A 7500 g/min si ottiene un pò meno della potenza raggiunta nel caso precedente, in quanto è stato necessario ridurre l’anticipo accensione per non far insorgere problemi di detonazione. Altre cause possono essere attribuibili alla riduzione delle fasature e delle sezioni luci.

Infigura 7.5 è riportato anche l’andamento del consumo specifico.

0 2 4 6 8 10 12 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm CO 2 , O 2 , C O [ % v o lum e ] 0 100 200 300 400 500 600 700 800 H C , NOx [ ppm ] CO2 O2 CO NOx HC

Figura 7.6: Andamento degli inquinanti

Gli effetti sulla potenza, appena descritti, si ripercuotono anche sugli inquinanti: Gli HC e i CO si abbassano fino ai 5000 g/min, dopodichè subiscono un sostanziale incremento (figura

157

Cilindro spianato di 0,4 mm

Per mantenere un buon rapporto di compressione (circa 12, v. tabella 7.4) senza variare la geometria delle luci è stato deciso di spianare, superiormente, il cilindro di 0.4 mm e di montarlo con la guarnizione inferiore originale.

ρg 11,98 ρeff 7,23 hSq [mm] 0,7 βeff,LAV [°] 122,2 βeff,SCA [°] 180,6 ALAV [mm2] 531,6 ASCA [mm2] 390,8 K1,s 0,432 K2,s 0,265 K3,s 0,794 K1,l 0,203 K2,l 0,734 K3,l 0,742 (As / Acil )·t 0,091 (Al / Acil )·t 0,111 As / Al 0,820

Tabella 7.4: Dati geometrici del gruppo termico con cilindro spianato di 0,4 mm (hC = 0; hT = 0,4)

Le prestazioni del motore, sempre con pressione d’alimentazione di 70 bar, diventano scarse; la potenza massima erogata (figura 7.7) è addirittura inferiore al valore trovato impiegando la guarnizione cilindro-carter di 0,5 mm di spessore.

50 100 150 200 250 300 350 400 450 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm g/ CV h 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 CV

consumo specifico potenza

158 Purtroppo anche le emissioni inquinanti non traggono benefici da questa configurazione del gruppo termico. Gli HC e il CO aumentano sensibilmente, rispetto al caso precedente, mentre gli NOx si riducono (figura 7.8). Proprio la riduzione degli ossidi d’azoto dimostra che il processo di combustione è peggiorato.

0 2 4 6 8 10 12 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm CO 2 , O 2 , C O [% v o lum e] 0 100 200 300 400 500 600 700 800 HC, NOx [ ppm] CO2 O2 CO NOx HC

Figura 7.8: Andamento degli inquinanti Cilindro spianato, guarnizione cilindro-carter più bassa di 0,3 mm

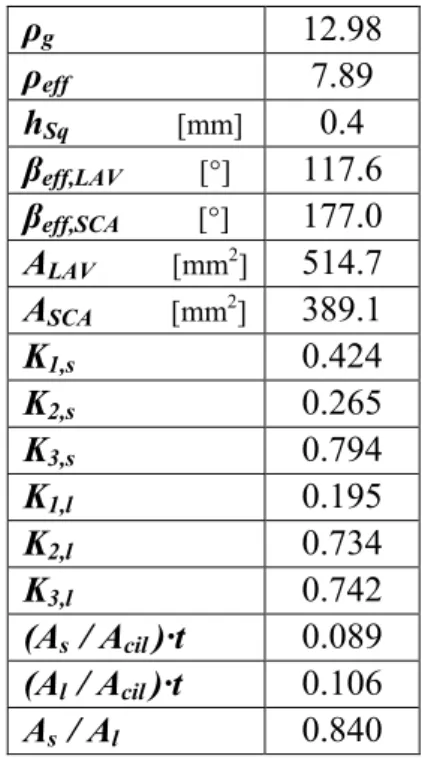

Per aumentare nuovamente la potenza ai bassi e medi regimi, rispetto alla soluzione precedente, senza influenzare troppo le prestazioni agli alti, è stata provata un’altra configurazione del gruppo termico: si è montato lo stesso cilindro spianato con la guarnizione più bassa di 0,3 mm di spessore. Il rapporto di compressione è tornato ad un valore prossimo a 13, come nel caso già visto al paragrafo 6.3.3, ma con fasature un po’ più ampie (tabella

7.5). ρg 12.98 ρeff 7.89 hSq [mm] 0.4 βeff,LAV [°] 117.6 βeff,SCA [°] 177.0 ALAV [mm2] 514.7 ASCA [mm2] 389.1 K1,s 0.424 K2,s 0.265 K3,s 0.794 K1,l 0.195 K2,l 0.734 K3,l 0.742 (As / Acil )·t 0.089 (Al / Acil )·t 0.106 As / Al 0.840

Tabella 7.5: Dati geometrici del gruppo termico con cilindro spianato di 0.4 mm e guarnizione cilindro-carter più bassa di 0,3 mm (hC = 0,3; hT = 0,4)

159 La potenza erogata all’albero motore, rispetto alla configurazione precedente, è maggiore a tutti i regimi, soprattutto a quelli medi o bassi (figura 7.9).

50 100 150 200 250 300 350 400 450 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm g/ CV h 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 CV

consumo specifico potenza

Figura 7.9: Potenza (all’albero) e consumo specifico del motore

Gli HC sono appena più alti ai bassi regimi, rispetto all’altra configurazione con rapporto di compressione di 13, ma più contenuti oltre i 7000 g/min (figura 7.10); gli NOx subiscono variazioni opposte. 0 2 4 6 8 10 12 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm CO 2 , O 2 , C O [ % v o lu m e] 0 100 200 300 400 500 600 700 800 HC , NO x [pp m ] CO2 O2 CO NOx HC

Figura 7.10: Andamento degli inquinanti

Conclusioni

Il rapporto di compressione che ha dato i migliori risultati in termini di potenza, emissioni inquinanti e consumi è stato 12,98 (ultima configurazione esposta), ottenuto sia sostituendo la guarnizione della base del cilindro sia operando una leggera spianatura delle parte superiore del cilindro.

160 Nelle figure 7.11 e 7.12 è riportato, rispettivamente, il confronto tra le potenze e le emissioni di HC, per tutte le configurazioni prese in esame.

0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm CV configurazione iniziale; rcg = 10,87 -0,3 mm su guarnizione cilindro; rcg = 11,68 -0,7 mm su guarnizione cilindro; rcg = 12,98 -0,4 mm su cilindro; rcg = 11,98 -0,4 mm su cilidro e -0,3 mm su guarnizione cilindro; rcg = 12,98

Figura 7.11: Confronto tra le potenze (all’albero) ottenute nelle diverse configurazioni del gruppo termico

450 475 500 525 550 575 600 625 650 675 700 725 750 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 rpm HC [ p p m ] configurazione iniziale; rcg=10,87 -0,3 mm su guarnizione cilindro; rcg = 11,68 -0,7 mm su guarnizione cilindro; rcg = 12,98 -0,4 su cilindro; rcg = 11,98 -0,4 mm su cilindro e -0,3 mm su guarnizione cilindro; rcg = 12,98

161

7.3.2. Ottimizzazione dell’accensione

Il prototipo d’accensione è dotato di un sistema d’innesco di tipo induttivo (v. capitolo 3), capace di fornire un’energia maggiore, a parità di voltaggio, di un comune sistema capacitivo. Avendo una fase di scarica luminosa prolungata, esso necessita di una candela con bassa resistenza interna, per non limitare quest’ultima fase, caratterizzata da bassa potenza, ma relativamente lunga durata. La candela originale del PUREjet ha una resistenza interna di 1

MΩ, eccessiva rispetto alle citate esigenze. Pertanto si è provveduto a modificarla portandone

la resistenza a 600 kΩ ed a 2 kΩ. Successivamente si sono eseguite prove anche con una candela di resistenza 5 kΩ ma con elettrodi in platino-iridio di forma cuneiforme al fine di sfruttare il principio di concentrazione delle cariche. Le prove sono state fatte con pressione d’alimentazione pari a 70 bar e con l’ultima configurazione descritta al paragrafo precedente.

Candela originale del PUREjet (R = 1 MΩ)

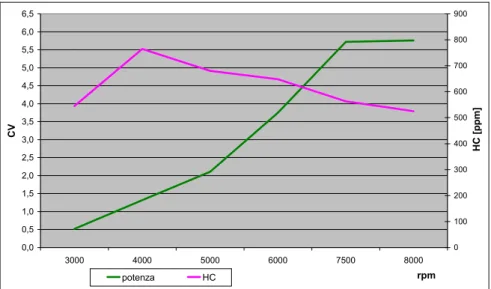

Con la candela originale, CHAMPION RG6YCA (v. figura 7.13), sono stati ottenuti i valori di potenza, ed emissioni di HC, riportati in figura 7.14. La pressione d’alimentazione è fissata a 70 bar.

162 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 3000 4000 5000 6000 7500 8000 rpm CV 0 100 200 300 400 500 600 700 800 900 HC [p p m ] potenza HC

Figura 7.14: Potenza (all’albero) ed emissioni di HC con candela originale

Candela con resistenza 600 kΩ

Sono state fatte prove con una candela CHAMPION RG6YC (v. figura 7.15) simile a quella originale, ma con resistenza interna più bassa (R=600 kΩ). Le prestazioni sono superiori rispetto al caso precedente; gli HC si abbassano sensibilmente (figura 7.16).

163 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 3000 4000 5000 6000 7500 8000 rpm CV 0 100 200 300 400 500 600 700 800 900 HC [ p pm] potenza HC

Figura 7.16: Potenza (all’albero) ed emissioni di HC con candela da 600 kΩ

Candela con resistenza 2 Ω

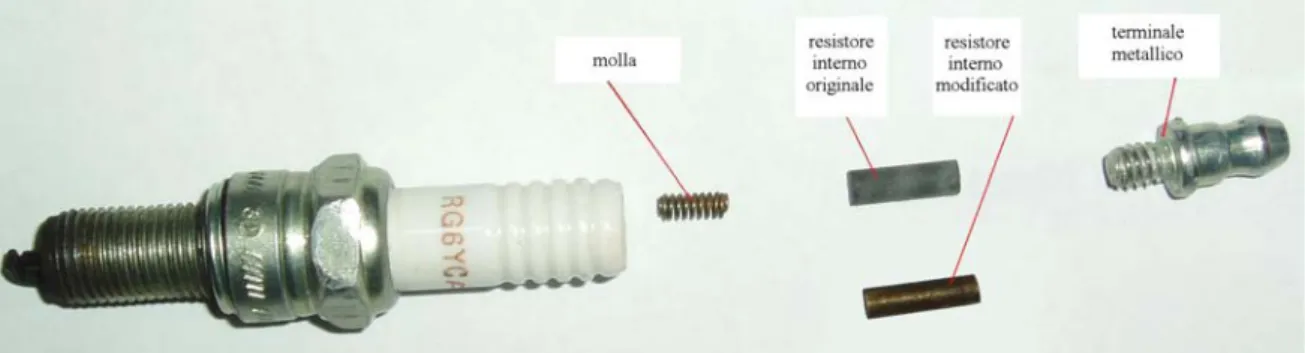

E’ stata modificata la candela originale per ridurre la resistenza interna. A tal fine, è stato tolto il “terminale metallico” della parte superiore della candela, per estrarre il resistore in grafite (figura 7.15). Quest’ultimo è stato sostituito con un cilindretto in ottone di pari lunghezza. Una volta rimontata la candela, è stata misurata la resistenza totale: il valore è prossimo a 2 Ω.

Figura 7.15: Esploso della candela originale con in evidenza i due resistori interni

La potenza, però, a differenza di quanto supposto, non ha subito incrementi, anzi, è leggermente calata (figura 7.16). Gli HC, invece, non si sono discostati in maniera apprezzabile rispetto al caso precedente (v. sempre figura 7.16).

164 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 3000 4000 5000 6000 7500 8000 rpm CV 0 100 200 300 400 500 600 700 800 900 HC [p p m ] potenza HC

Figura 7.16: Potenza (all’albero) ed emissioni di HC con candela da 2 Ω

Candela al platino-iridio (R = 5 kΩ)

Sono state fatte delle prove con una candela DENSO Iridium IU22 (v. figura 7.17), avente un grado termico simile alla candela originale del PURjet.

Figura 7.17: Candela con elettrodo al platino-iridium

In figura 7.18 sono riassunte le principali caratteristiche che differenziano le candele Denso da quelle tradizionali.

Figura 7.18: Candela con elettrodo al platino-iridium

La candela originale Champion ha gli elettrodi prominenti, ovvero essi si estendono al di fuori del bordo; tale caratteristica, è importate perché determina la congruenza nelle loro posizioni con la morfologia della stratificazione della carica.

165 Purtroppo, la candela Denso Iridium dispone invece di piccoli elettrodi appena affacciati dal bordo superiore. Si è reso necessario, perciò, apportarvi una modifica per far penetrare gli elettrodi in camera di combustione, ad una profondità simile a quella dalla Champion originale. In particolare, è stata tornita la candela in modo da “abbassare” la battuta e lavorata la “testa” per far più spazio agli elettrodi (v. figura 7.19). Inoltre nel montaggio della candela sulla testata, non si è utilizzata la rosetta, predisposta all’origine.

Figura 7.19: Candela con elettrodo al platino-iridium modificata a confronto con la Champion

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 3000 4000 5000 6000 7500 8000 rpm CV 0 100 200 300 400 500 600 700 800 900 H C [ppm] potenza HC

Figura 7.20: Potenza (all’albero) ed emissioni di HC con candela da 5 kΩ

Il discreto aumento della potenza, rispetto alle prove con le altre candele, è stato accompagnato anche da una sensibile diminuzione degli HC (figura 7.20).

166

Conclusioni

L’impiego della candela con gli elettrodi di platino ha fornito i migliori risultati sia a livello prestazionale (figura 7.21) sia nel contenimento degli incombusti allo scarico (figura 7.22).

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 3000 4000 5000 6000 7500 8000 rpm CV 1MΩ 600kΩ 2Ω 5kΩ platino

Figura 7.21: Confronto tra le potenze (all’albero) ottenute con le diverse candele

0 100 200 300 400 500 600 700 800 900 3000 4000 5000 6000 7500 8000 rpm pp m 1MΩ 2Ω 600kΩ 5kΩ platino

Figura 7.22: Confronto tra gli HC emessi con le diverse candele

7.3.3. Scelta della pressione d’alimentazione

Si sono eseguite le prove con il medesimo rapporto di compressione del paragrafo precedente e con la candela al platino.

Grazie alla flessibilità consentita dall’impianto di alimentazione combustibile, è stato possibile eseguire prove atte a determinare la pressione di alimentazione più favorevole; la

167 pressione di alimentazione influisce in maniera diretta sulla qualità del getto, in particolare, pressioni di iniezione maggiori determinano uno spray maggiormente polverizzato e penetrante. Le prove sono state eseguite con quattro diverse pressioni: 80, 85, 90 e 100 bar. Non si è andati oltre i 100 bar sia perché l’iniettore sopporta una pressione massima di 110 bar, sia perché è attualmente in fase di realizzazione una pompa meccanica, da applicare al motore, con pressione massima di 100 bar. I grafici della potenza sono riportati in figura 7.23 dove si nota come, incrementando la pressione, le prestazioni migliorano.

In vista di una prossima “messa su strada” del motore, è stato deciso di proseguire le prove con una pressione d’alimentazione pari a 85 bar, in modo da garantire una maggiore affidabilità alla pompa meccanica.

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 3000 4000 5000 6000 7000 8000 rpm CV 80bar 85bar 90bar 100bar

Figura 7.23: Confronto tra le potenze (all’albero) ottenute al variare della pressione d’alimentazione

7.3.4. Ottimizzazione dell’iniettore e del sistema di pilotaggio

Durante le prove eseguite ad alte velocità di rotazione (oltre i 7000 giri/min) e a pressioni di iniezione elevate (oltre i 90 bar), ci siamo resi conto che il sistema di iniezione non rispondeva in modo appropriato agli aumenti di pressione. Indagando in modo approfondito, si è scoperto che la centralina non era capace di fornire la necessaria energia per l’apertura corretta dell’iniettore ad alte pressioni ed alte frequenze. Una prima modifica è stata apportata dal costruttore della centralina, modificando opportunamente l’hardware in modo da fornire

168 una quantità di energia sufficiente per il corretto pilotaggio. In particolare, sono stati sostituiti alcuni componenti a favore di altri, capaci di far arrivare più corrente all’iniettore nella fase d’eccitazione (figura 7.24). Conseguentemente, è stato aggiornato anche il software Interface: la nuova versione ha permesso, addirittura, la gestione in tempo reale della corrente (9 - 12 A) e del tempo d’eccitazione (350 - 470 µs), e questo è servito ad ottimizzare la nuova curva di pilotaggio.

Figura 7.24: Confronto tra la corrente di pilotaggio dell’iniettore prima e dopo la modifica (max corrente e tempo d’eccitazione) della centralina. Segnali acquisiti grazie ad un oscilloscopio

Giunti, però, a questa evoluzione e non notando miglioramenti sensibili alle alte frequenze, abbiamo esteso l’indagine alle caratteristiche elettriche dell’iniettore, accorgendoci che anche queste non erano appropriate (v. anche capitolo 5). Infatti, grazie ad una termocoppia montata sull’iniettore originale, si è scoperto che la temperatura, durante il funzionamento ad oltre 100 Hz, saliva ben oltre i valori tollerati dal solenoide (isolante, filo di rame, ecc). Si è deciso, allora, di sostituire il solenoide originale (figura 7.25 a sx) con uno appositamente realizzato (figura 7.25 a dx), dotato di caratteristiche elettriche adeguate alle elevate frequenze e pressioni di lavoro dell’iniettore. Si ricorda infatti che l’iniettore è progettato originariamente per un impiego su motori a 4 tempi di normale produzione, con frequenze di funzionamento notevolmente più basse di quelle per noi necessarie. In particolare, è stato sostituito il filo di rame del solenoide con uno di sezione maggiore ed aumentato il numero di spire, in modo da diminuire la resistenza e aumentare l’induttanza (per le nuove caratteristiche elettriche si veda

169 la tabella 7.6). La riduzione della resistenza implica una minor produzione di calore, per

effetto Joule1, a parità di corrente, mentre valori d’induttanza superiori garantiscono un maggior “volano” energetico. Inoltre, l’aumento del numero di spire permette di ottenere la medesima forza elettromagnetica (di richiamo) originale con correnti più basse e questo contribuisce ad un ulteriore abbassamento del calore prodotto nel solenoide. Come già riportato nel capitolo 6, il pilotaggio dell’iniettore è in corrente. La centralina, nel caso in cui si superassero i valori di corrente prestabiliti dal programma, opera dei tagli di tensione, in successione, al fine di stabilizzare la corrente su di un valore medio prossimo a quello teorico. Ne consegue che, con la riduzione della resistenza del solenoide, si ottengono gli stessi valori di corrente con tensioni più basse; si riduce così anche l’assorbimento di potenza del sistema d’iniezione.

Figura 7.25: Iniettore originale senza guscio metallico esterno, a sx; senza solenoide, al centro; con nuovo solenoide sprovvisto di guscio metallico, a dx

In sostanza, le modifiche apportate all’iniettore garantiscono il suo funzionamento anche a frequenze e pressioni più elevate, richiedendo meno potenza (correnti e tensioni più contenute) alla batteria, e quindi, al motore.

Solenoide Siemens originale Solenoide modificato

Φ

filo [mm] 0.3 0.4 n° spire [n°] 100 260 in C.C. R [Ω] 2.4 1.5 in A.C. (a 100 Hz) L [mH] 1.5 2.2Tabella 7.6: Caratteristiche elettriche del solenoide Siemens originale e di quello realizzato in laboratorio

1 La potenza dissipata in calore per effetto Joule vale R·I2, in c.c. e con corrente costante. Anche se il tempo di

mantenimento può raggiungere, in questa sperimentazione, valori doppi rispetto a quello d’eccitazione, è facile dimostrare che la maggior produzione di calore a ciclo (R·I2·t) deriva proprio dalla fase d’eccitazione; il termine

170 Le prove al banco, con centralina e iniettore modificati, hanno evidenziato un leggero incremento della potenza agli alti regimi, come è possibile vedere in figura 7.26. Il risultato più significativo, però, è il raggiungimento di un funzionamento regolare anche oltre gli 8000 g/min, mentre con l’iniettore originale oltre questo regime si andava in contro a irregolarità di funzionamento, per ragioni di sicurezza non si sono eseguiti rilievi sistematici oltre gli 8000 g/min. 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 8000 rpm CV

iniettore e sistema pilotaggio iniziali

iniettore e sistema di pilotaggio 'modificati'

Figura 7.26: Confronto tra le potenze (all’albero) prima e dopo la modifica all’iniettore-sistema di pilotaggio

7.4. Valutazione delle prestazioni

Dopo aver eseguito l’ottimizzazione di tutti i parametri, è stata effettuata una serie di prove a diversi carichi e regimi, atte a fornire una mappatura di massima delle prestazioni del motore. Durante le prove si sono ottimizzati i parametri motoristici quali anticipo di accensione e iniezione, oltre al tempo di mantenimento dell’iniezione, tempo da cui dipende la quantità di carburante iniettata (in figura 7.27 è possibile vedere la “regolazione” dei parametri, a video, attraverso il software Interface). Grazie al sistema di acquisizione dati, è stato possibile monitorare i diversi parametri, come mostrato in figura 7.28.

171

Fig. 7.27: Schermata di visualizzazione-regolazione dei parametri di controllo motore attraverso Interface

Fig. 7.28: Segnali acquisiti (a pieno carico e 7500 g/min)

I risultati a pieno e metà carico sono riportati nelle figure 7.29 e 7.30. A pieno carico la messa a punto è stata dettata dalla necessità di raggiungere un compromesso tra una potenza elevata ed una bassa quantità di inquinanti allo scarico. Le prove a mezzo carico (metà potenza) sono state fatte, agendo su: tempo di mantenimento, anticipo iniezione e accensione; si ricorda,

172 infatti, che in tutte le prove, la farfalla di regolazione della portata d’aria, è sempre stata mantenuta completamente aperta.

200 250 300 350 400 450 500 550 600 3000 4000 5000 6000 7000 8000 giri/min co n s. sp ec. [g /kWh ] 0 20 40 60 80 100 120 140 HC, CO , Nox [g/kWh ]

Consumo Specifico Emissioni di CO

Emissioni di HC Emissioni di NOx

Fig. 7.29: Prestazioni del motore a pieno carico

400 450 500 550 600 650 3000 4000 5000 6000 7000 8000 giri/min co n s . sp ec. [g /kWh ] 0 20 40 60 80 100 120 HC, CO , No x [g /k Wh ]

Consumo Specifico Emissioni di CO

Emissioni di HC Emissioni di NOx

173 In figura 7.31 è riportato il confronto tra la potenza (a pieno carico) ottenuta, con i parametri ottimizzati, e quella erogata dallo stesso motore, con la configurazione sperimentata, presso la ditta EDI di Pontedera, responsabile del primo step di sviluppo del prototipo.

0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 8000 rpm potenz a [C V] potenza potenza EDI