89

3 INCERTEZZE NELLE MISURE SPERIMENTALI

3.1 Introduzione

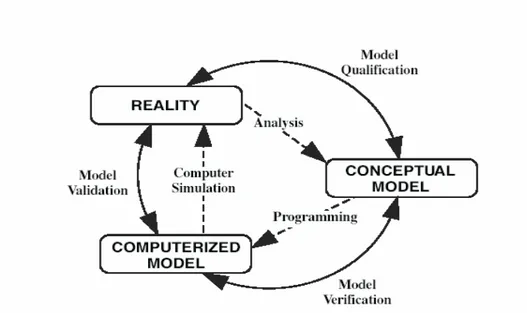

Oggi le simulazioni numeriche rappresentano uno strumento principale per la progettazione e lo sviluppo di sistemi ingegneristici. Tuttavia il problema fondamentale risulta quello di comparare i dati ricavati dal calcolo computazionale con i risultati sperimentali. La. Verification e Validation (Oberkampf and Trucano, 2002; AIAA, 1998) (V&V) di simulazioni numeriche fornisce una prima metodologia per la costruzione e l’identificazione di tale confidenza. La metodologia è ciclica, come illustrato nella figura 3.1, e coinvolge le attività di sviluppo, di verifica e di validazione dei modelli.

Figura 3.1 - Validation e Verification

I termini Verification e Validation hanno una grande varietà di significati nella comunità energetica, ecco perché l’ AIAA (1998), attraverso il “Computational Fluid Dynamics (CFD) Committee on Standards”, è riuscita ad uniformare le terminologie secondo le seguenti definizioni:

• Verification: processo che determina e verifica se un modello accuratamente implementato rappresenti sia, la descrizione concettuale di sviluppo, sia la soluzione del modello stesso ("la verifica si occupa di matematica e non è collegato al mondo reale");

• Validation: processo che determina e verifica il grado con cui il modello riesce a rappresentare in modo accurato il mondo reale dal punto di vista della destinazione dell’uso del modello stesso (“la validazione si occupa della fisica”).

La definizione data di Verification mette in evidenza come il suo compito sia quello di verificare l’accuratezza della soluzione numerica prodotta dal modello computazionale rispetto alla soluzione esatta del modello concettuale. Cerca, cioè, di stimare l'accuratezza di una soluzione numerica per un sistema di equazioni differenziali non lineari con singolarità, discontinuità e geometrie complesse.

La Validation, invece ha il compito di comparare l’accuratezza del modello concettuale rispetto al "mondo reale" (sperimentazioni e misurazioni). L'attività di Validation può essere effettuata a diversi livelli di complessità che possono essere ricavati dal sistema completo attraverso la costruzione di gerarchie che decompongono il sistema di interesse. Questa procedura, quindi, risulta fondamentale per la validazione di una serie di esperimenti realizzati a diversi livelli di complessità. La strategia di decomposizione consiste nella scomposizione gerarchica del sistema in studio nelle sue componenti fondamentali, tale da sottolineare l’accoppiamento fisico tra i vari elementi. A questo punto, è così possibile identificare i diversi livelli della gerarchia, i sottosistemi, i casi di riferimento e vari problemi. Partendo dal basso la complessità ad ogni livello diminuisce, così come le quantità dei dati sperimentali disponibili e le relative incertezze, mentre aumentano le scale geometriche in gioco. La metodologia descritta risulta la migliore, però viene richiesta una maggiore complessità sia dal punto di vista computazionale sia dal punto di vista sperimentale con grandi tempi di realizzazione.

Lo scopo del presente lavoro risulta quello di analizzare e studiare le possibili fonti di incertezza derivanti dalle misure in fiamma realizzate sulla fornace Fo.Sper. durante le campagne sperimentali in ossicombustione descritte nel capitolo 2, con la prospettiva di fornire ai modellatori CFD dati utili per la validazione dei modelli computazionali. La stima realistica dei margini di errore è di fondamentale importanza in quanto consente di individuare le incoerenze tra i dati sperimentali e i risultati numerici e definire ulteriori sviluppi.

3.2 Misure Sperimentali

I dati analizzati nel seguente paragrafo sono stati raccolti durante le campagne sperimentali in ossicombustione realizzate presso la sede IFRF a Livorno sulla fornace semi-industriale Fo.Sper. tra il settembre ed il dicembre 2008 e dettagliatamente descritte nel capitolo 2.

91

3.2.1 Misure di temperatura

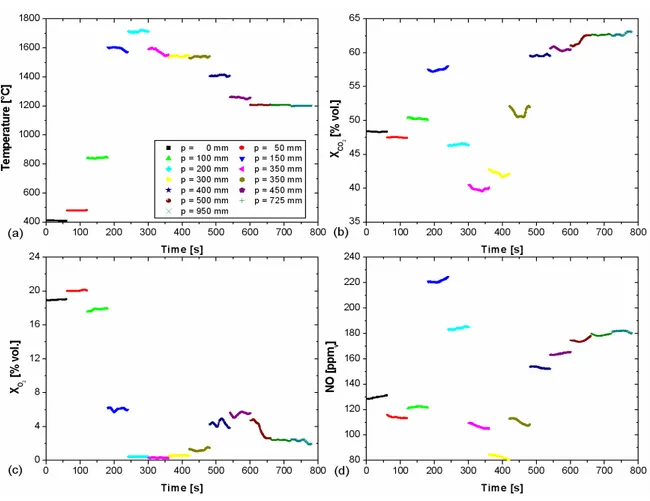

Le misure di temperatura in fiamma sono state effettuate per mezzo del water cooled suction pyrometer (figura 2.15), grazie a delle aperture, denominate “portine”, disposte assialmente lungo la fornace. Una volta che la sonda si trova nel punto di misura desiderato, la termocoppia impiega un certo periodo di tempo per raggiungere la temperatura d’equilibrio dei gas incidenti. Il segnale della termocoppia è continuamente monitorato, e quando il valore è stabile, i dati sperimentali vengono acquisiti per circa un minuto. Dopodiché la sonda è spostata nel punto di misura successivo. Il tempo necessario per l’acquisizione dei dati può variare notevolmente a causa delle diverse condizioni di misura presenti tra due punti consecutivi. Per esempio, quando la sonda viene inserita dall’esterno, a causa della differenza di temperatura tra l’ambiente e la fornace, la termocoppia impiega fino a 3 ÷ 5 minuti prima di raggiungere una nuova condizione d’equilibrio. Se, invece, la sonda viene spostata all’interno della camera di combustione, il tempo per raggiungere la stazionarietà risulta ridotto (meno di un minuto), con l’eccezione delle regioni caratterizzate da elevati gradienti termici (ad esempio in prossimità della fiamma). In alcuni casi la termocoppia non raggiunge mai un valore costante a causa della turbolenza e delle oscillazioni generate dalla fiamma nel punto di misura. Anche in queste condizioni i dati sono stati acquisiti, i quali rappresenteranno il valore medio della oscillazione. Nel corso delle campagne sperimentali analizzate nel presente lavoro, le temperature sono risultate molto stabili in quasi tutti i punti di misura, come mostrato in figura 3.2

Figura 3.2 – Misure in fiamma istantanee di temperatura (a), CO2 (b), O2 (c) e NO (d) (portina n°2; caso ossigeno-gas naturale, R=0.61)

Per quanto riguarda la precisione della posizione della sonda, l’errore rispetto all’asse centrale della fornace può risultare fino a 1÷2 mm. Altre fonti d’errori possono essere la perdita degli scudi ceramici nella camicia d’acqua di raffreddamento, oppure la deformazione dello shield esterno dovuta da elevati gradienti termici. Comunque, quest’ultima può essere considerata trascurabile rispetto alla gamma di temperature che sono state investigate.

Normalmente, è possibile individuare situazioni critiche di misura attraverso un improvviso cambiamento di segnale da parte della termocoppia. Quando questo accade, la sonda viene estratta dal forno e lo shield esterno viene sostituito. Inoltre, alla fine di ogni serie di misurazioni, la ceramica degli scudi viene controllata e, in caso di rottura, è prevista la sostituzione e la ripetizione delle misure in fiamma.

L’incertezza di pochi millimetri, derivanti dalle precedenti considerazioni, può essere certamente trascurata, se viene considerato che la risoluzione spaziale del pirometro, definita come la distanza media tra due punti di misura senza l’intersezione delle regioni di campionamento, può essere assunta peri a 5 cm, con un raggio di 2.5 cm. Questo significa che i risultati numerici dovrebbero essere confrontati con le misure sperimentali su di una sfera di raggio 2.5 cm circa dal punto di misura nominale.

93

3.2.2 Misure di concentrazione delle specie chimiche

Come descritto nel paragrafo 2.3.2 , la composizione chimica dei gas all’interno della fornace è stata misurata con la sonda water cooled suction pyrometer ; nel caso particolare di prove a carbone, a causa della presenza di particolato e polveri fini, si ha anche la totale assenza di shield e termocoppia. La precisione degli analizzatori utilizzati durante le misure in fiamma e descritti dettagliatamente in Tabella 2.3 è normalmente inferiore ad 1 ppm, tuttavia l’errore totale è condizionato anche dal metodo di campionamento. L’uso del suction pyrometer come sonda per la misura delle concentrazioni gassose ha reso possibile la misura di due quantità fisiche (temperatura e concentrazione) nel solito punto di misura ed allo stesso tempo.

Tuttavia, questa non risulta la scelta migliore, poiché la punta del pirometro non è direttamente raffreddata da una camicia ad acqua, e quindi le reazioni di combustione possono continuare in questa sezione della sonda. Di conseguenza i gas non sono un campione rappresentativo della composizione chimica nel punto misurato. In particolare, come descritto nel paragrafo 2.4.1.1, sono stati stimati notevoli errori sulle emissioni di O2, CO e NO.

Per quanto riguarda le incertezze sulla posizione di misura della sonda, valgono le stesse considerazioni effettuate per le misure di temperatura nel paragrafo 3.2.1.

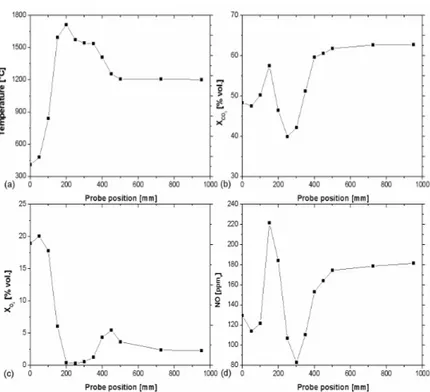

3.2.3 Analisi statistica dei dati sperimentali

Per le considerazioni effettuate nei precedenti paragrafi, le misure realizzate con il suction pyrometer possono essere considerate come dei valori medi, dovuti dalla tecnica di misura dello strumento. Tuttavia, le fluttuazioni statistiche di temperatura e composizione chimica mostrate in figura 3.2, mettono in evidenza che i valori istantanei delle quantità misurate possono essere mediati, ottenendo dei profili medi come evidenziato in figura 3.3.

Figura 3.3 – Profili medi di temperatura (a), CO2 (b), O2 (c) e NO (d) (portina n°2; caso ossigeno-gas naturale, R=0.61)

Ciò nonostante, ai fine della validazione dei modelli computazionali, la media dei dati sperimentali non rappresenta un’informazione sufficiente. La fluttuazione della misura dovrebbe essere associata al valore medio misurato, introducendo un errore statistico ed una procedura per la stima degli intervalli di confidenza.

3.3 Errore intrinseco nelle misure di temperatura

Il presente paragrafo si prefigge l’obbiettivo di valutare e quantificare l’errore intrinseco derivante dall’utilizzo della sonda water cooled standard suction pyrometer.

Gli errori noti da Chedaille and Braud (1972) e descritti nel paragrafo 1.2.1.3 risultano: • Errore causato dall’inefficienza dello scambio termico convettivo

Per una termocoppia inserita in un pirometro il coefficiente di scambio termico convettivo in condizioni turbolente del gas (Reynolds ≥ 2000) è dato dalla (1.15). L’effetto della velocità d’aspirazione risulta particolarmente importante sull’efficienza del trasferimento del calore convettivo, in quanto basse velocità d’aspirazione provocano notevoli errori di misura. Prima delle campagne sperimentali in ossicombustione sono state realizzate alcuni test preliminari allo scopo di determinare l’influenza della velocità sulle misure di temperatura. In Fo.Sper. la velocità dei gas aspirati dalla sonda viene modificata regolando la pressione d’aspirazione dello eiettore, il cui valore viene direttamente letto da un manometro. Nella figura 3.4 viene

95 mostrata la temperatura del gas in funzione della pressione d’aspirazione (che risulta proporzionale alla velocità aspirato).

Dall’analisi risulta che l’errore di temperatura è inferiore ai 5°C per pressioni d’aspirazione superiori ad 1 bar, valore minino in cui sono state eseguite le misure di temperatura in fiamma.

• Errore causato dalla velocità

La temperatura del gas è misurata alla solita velocità d’aspirazione della sonda, che normalmente differisce dalla velocità reale del gas. In generale l’errore generato dalla velocità è definito dalla (1.21). Per le misure realizzate nella fornace sperimentale Fo.Sper. la velocità d’aspirazione dei gas risulta di circa VA =60÷70m s, mentre la velocità dei gas nella fornace può essere assunta pari a VG ≈30m s. Quindi, l’errore generato dalla velocità risulta inferiore ad 1°C.

• Errore causato dalla conduzione

Errori sulla misura possono verificarsi anche a causa della conduzione di calore attraverso i fili della termocoppia. È quindi preferibile l'uso di fili di piccolo diametro, affinché l’errore derivante dalla conduzione risulti trascurabile.

• Errore causato dalla radiazione

Se la termocoppia non viene schermata dall’irraggiamento del gas, delle particelle in sospensione e dalle pareti del forno, l’equilibrio termico non viene raggiunto con il solo calore convettivo, ma sarà presente anche una componente radiativa, comportando un inevitabile errore sulla misura finale di temperatura. Tale errore può essere ridotto aumentando il numero di schermi, il loro spessore e l’utilizzo di materiali a bassa emissività e conducibilità. Nelle misure in fiamma la termocoppia viene protetta da una guaina in alumina e da due scudi concentrici in ceramica, tale che l’errore dovuto alla radiazione, a condizione che la velocità d’aspirazione risulti Figura 3.4 – Temperatura misurata dal pirometro al variare della pressione d’aspirazione

sufficientemente elevata, sia in prima approssimazione considerato trascurabile (Chedaille e Braud, 1972).

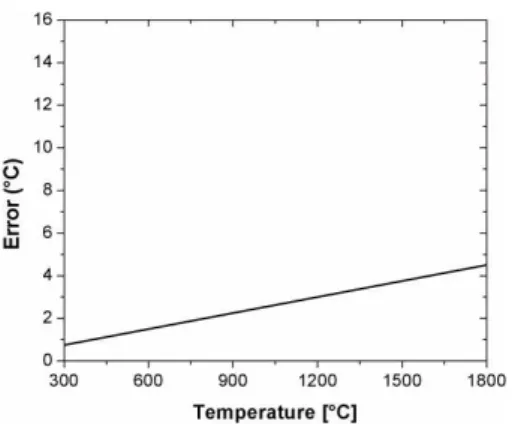

Oltre agli errori noti precedentemente descritti sono inoltre presenti: • Errore causato dalla termocoppia:

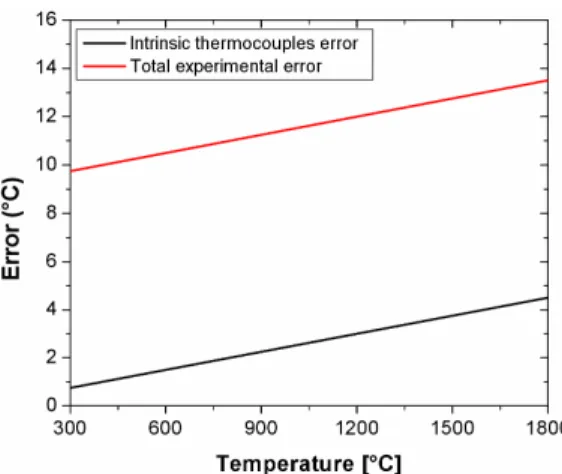

È l’errore intrinseco della termocoppia e viene fornito direttamente dai costruttori. Dipende dal tipo materiale con cui viene costruita e dalla temperatura di misura. In figura 3.5 viene mostrato l’errore per termocoppie di tipo B e S, utilizzate durante le campagne sperimentali.

Figura 3.5 - Errore intrinseco per termocoppie di tipo B e S

Tale grandezza non risulta costante, ma è dipendente dalla temperatura, con un valore più elevato in prossimità della fiamma.

• Errore causato dal voltmetro

È l’errore di lettura del voltmetro del segnale proveniente dalla termocoppia, stimato intorno ai 2 ÷ 3 °C.

Una stima globale dell’errore intrinseco sperimentale associato alle misure di temperatura può essere ottenuta tenendo di conto di tutte le possibili fonti precedentemente descritte. La peggiore delle ipotesi è data semplicemente sommando ogni singolo contributo, come evidenziato in figura 3.6.

97 Tale procedura potrebbe però fornire una stima non realistica, risultando molto improbabile che tutte le incertezze sulla temperatura del gas possano andare nella stessa direzione. Tuttavia la comprensione di tutte queste fonti di errore è estremamente difficile e, dunque, un approccio conservativo può essere considerato adeguato.

La misura di errore definita non tiene di conto della riproducibilità statistica degli esperimenti, la quale introduce un'ulteriore elemento di incertezza nella determinazione del valore di misura (temperatura e concentrazioni dei gas). Risulta così di fondamentale importanza un approccio statistico per la stima degli intervalli di confidenza per i valori osservati.

3.4 Stima di un intervallo di confidenza dei dati sperimentali

Viene di seguito descritta una procedura per la stima della riproducibilità statistica degli esperimenti, la quale si basa sul calcolo dell’intervallo di confidenza dei dati sperimentali.

3.4.1 Costruzione di un intervallo di confidenza statistico

Si supponga che X sia una variabile casuale ed aleatoria che caratterizza una "popolazione" con un valor medio µ ed una varianza σ². Siano x1,x2..., xn una serie di osservazioni da parte

della "popolazione" e queste possono essere assunte come il risultato di un campione casuale X1, X2…. Xn da parte della “popolazione” stessa. Definendo come segue la media

campionaria una variabile casuale ottenuta sulla base del campione X1, X2…. Xn:

( )

∑

==

n i iX

n

n

X

11

(3.1) in generale si haX

( )

n

≠

µ

: è così necessario valutare l’affidabilità della stima. Purché n sia grande, il teorema del limite centrale implica cheX

abbia una distribuzione normale(gaussiana), indipendente dalla natura della distribuzione della “popolazione”. Quindi, può essere dimostrato che:

n S X

Z = −

µ

(3.2) risulta essere approssimativamente una distribuzione normale con media pari a zero e avente una deviazione standard pari all’unità. La variabile casuale rappresenta la deviazione standard del campione sulla base dei campioni casuali X1, X2…. Xn. Così può anche essere

dimostrato che, a condizione che n sia grande , l’intervallo di probabilità per

Z

può essere scritto come:α

α α = − − < < 1 2 2 Z Z Z P (3.3) dove 2 αZ

è il valore della variabile casuale Z in cui il proprio integrale tra 2α

Z

a +∞ risultaessere pari a 2

α . Dato che

Z

è simmetrico e la sua media è uguale a zero, l'integrale di Z tra∞

−

e2

α

− risulterà ancora uguale a 2

α

. Quindi la superficie totale tra gli intervalli della distribuzione sarà pari a α.

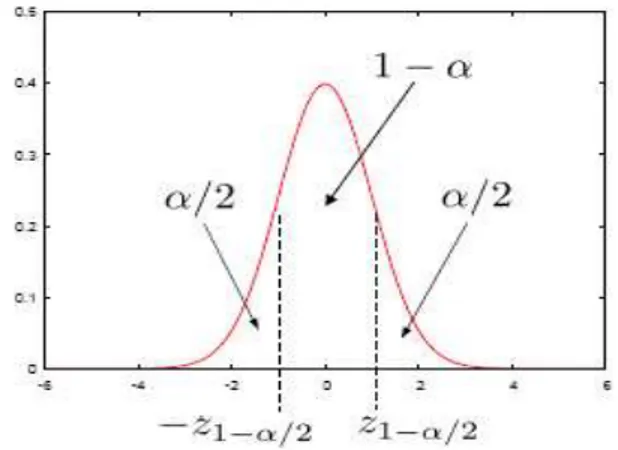

Figura 3.7 - Distribuzione normale

L’equazione precedentemente definita può essere riorganizzata per mettere in evidenza che l’intervallo di probabilità per , in cui la media dei popolazione risulta essere una quantità sconosciuta, è data da:

α

µ

α α = − + − < < 1 2 2 n S Z X n S Z X P (3.4)99 L’equazione ricavata può essere riscritta come un intervallo di confidenza, cioè determinare un intervallo attorno ad un dato valore tale da prevedere con una certa probabilità (detta confidenza) che la media campionaria cada proprio in questo intervallo. Vale a dire, creare un intervallo di probabilità, per la “popolazione” media del campione, utilizzando quantitativi per la media e per la deviazione standard.

+ − ≈ n S Z x n S Z x 2 2 , α α

µ

(3.5)X e

S

sono, rispettivamente, la media campionaria e la deviazione standard sulla base di n osservazioni.Si noti che X e

S

sono calcolate dalle relazioni X1=x1,X2 = x2,……..X

n=

x

n. Il terminen

S rappresenta l'errore standard della media campionaria delle misure ed è suscettibile di

derivare dalla “popolazione” media . Può, inoltre, essere dimostrato che il livello di confidenza può essere fornito anche dalla seguente relazione:

(

1)

%100 −α (3.6)

dove tipicamente

(

1−α)

vale 0.9, 0.95 o 0.99; cioè si hanno affidabilità del 90, 95 o 99% rispettivamente.Adesso viene considerato il caso in cui si vuole stimare l’intervallo di confidenza per un numero arbitrario di osservazioni sperimentali n, con n piccolo. Viene definita la variabile casuale standardizzata

T

nel seguente modo:n S X

T = −

µ

(3.7) Si può dimostrare che

T

ha una probabilità di distribuzione chiamata t (Student) che possiede1

−

n

gradi di libertà se e solo se la distribuzione della popolazione X è data da una distribuzione normale. La distribuzione t è governata da un solo parametro:ν

=

n

−

1

, il quale rappresenta il numero di gradi di libertà. Ecco perché in letteratura la distribuzione t viene indicata comet

ν. Per n piccolo, la probabilità della densità di distribuzione pert

ν ha un basso valore di picco. Questo caratteristica riflette il fatto che sono presenti meno informazioni sulla distribuzione della popolazione a causa del numero minore di osservazioni dei campioni, con il risultato di ottenere una più alta probabilità di densità che differisce dalla media del campione. Per n grande, la distribuzione cumulative t e la distribuzione cumulativanormale differiscono di meno del 0,01. Al limite quando n→∞ la distribuzione t si avvicina alla distribuzione normale standardizzata. Per il caso di due o più misurazioni sperimentali,

2

≥

n

, l’equazione analoga è data da: + − ≈ n S t x n S t x ν α ν αµ

, 2 , 2 , (3.8) dove l’intervallo di confidenza è dato da 100(

1−α)

% eν α , 2 −

t

è il quantile di

−

2

1

α

della distribuzione di t perν

=

n

−

1

gradi di libertà. L’equazione (3.8) viene regolarmente utilizzata per ipotesi di test nell’analisi statistica classica.3.4.2 Errore statistico dei dati sperimentali

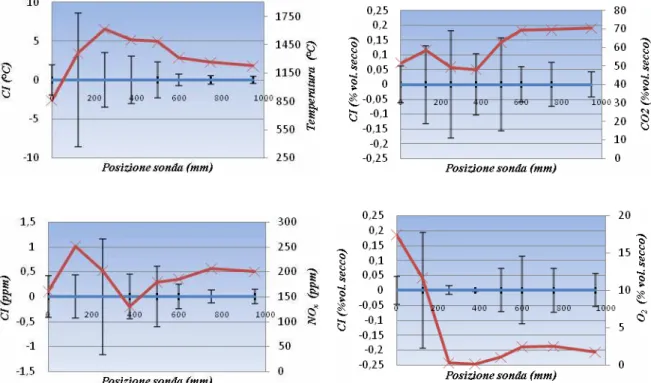

La stima di un intervallo di confidenza (CI) e l’introduzione dell’errore statistico è stata effettuata sulle misure di temperature e concentrazione realizzate sulla portina n°2, 4 e 6 in configurazione ossigeno-gas naturale, con un rapporto di ricircolo pari a R=0.61. I dati sperimentali sono stati acquisiti secondo per secondo, con un tempo di campionamento pari a 60 secondi e scegliendo un livello di confidenza pari al 98%. Nelle figure 3.8, 3.9 e 3.10 sono riportate le analisi svolte (Appendice N). Da notare le diverse scale utilizzate per i valori medi e la stima dell’intervallo di confidenza.

Figura 3.8 – Temperatura, CO2, NOx e O2 con un livello di confidenza del 98% (portina n°2; caso ossigeno-gas naturale, R=0.61)

101 Figura 3.9 – Temperatura, CO2, NOx e O2 con un livello di confidenza del 98%

(portina n°4; caso ossigeno-gas naturale, R=0.61)

Come può essere osservato le stime degli intervalli di confidenza sono limitate a poche percentuali per quasi tutte le misure in fiamma, ad eccezione dell’ossigeno. Quest’ultimo è caratterizzata da un più elevato CI, che può risultare dell’ordine del 5÷10 % rispetto al valore misurato, quando la concentrazione di O2 è quasi zero. Per le misure di temperatura,

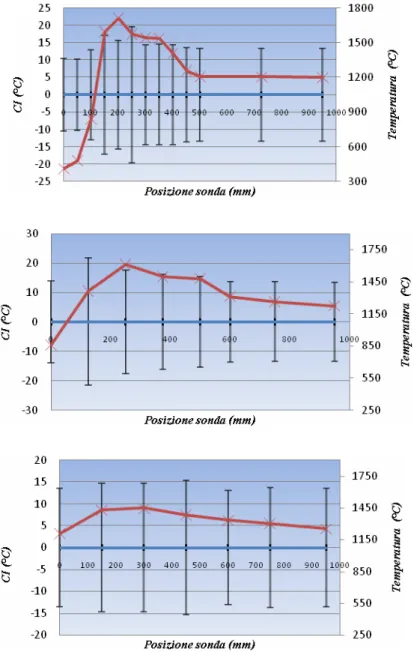

Figura 3.10 – Temperatura, CO2, NOx e O2 con un livello di confidenza del 98% (portina n°6; caso ossigeno-gas naturale, R=0.61)

l’intervallo di confidenza è mediamente inferiore all’errore intrinseco descritto nel paragrafo 3.3, tranne per alcuni punti nelle portine n°2 e 4 situati in prossimità della fiamma. In tali punti le fluttuazioni delle misure di temperatura generate dalla turbolenza risultano dello stesso ordine dell’errore “intrinseco”, confermando l’importanza di prendere in considerazione entrambi i contributi d’errore per fornire una stima attendibile delle incertezze delle misure sperimentali, al fine di confrontare l’accuratezza delle soluzioni numeriche prodotte dai modelli computazionali con i dati sperimentali.

L’intervallo di confidenza totale viene stimato sommando l’errore statistico con l’errore “intrinseco” sperimentale. In figura 3.11 viene mostrato l’intervallo di confidenza totale nel caso delle precedenti misure di temperatura in fiamma, il quale risulta compreso tra 1 e 4% rispetto al valore medio calcolato.

Figura 3.11 – Misure di Temperatura con un livello di confidenza del 98% sommato all’errore intrinseco sperimentale (portina n°2, 4 e 6; caso ossigeno-gas naturale, R=0.61)

103 Un’altra interessante utilizzo dell’equazione (3.8) potrebbe risultare la sua applicazione durante le campagne sperimentali, e non l’analisi dei dati sperimentali a posteriori. L’intervallo di confidenza, valutato in un certo periodo nel punto di misura di interesse, potrebbe essere confrontato da un precedente CI realizzato in un piccolo intervallo di tempo. La decisione di passare ad un diverso punto di misura, quindi, potrebbe essere presa sul confronto del CI stimato con un valore fisso di tolleranza. La procedura può essere riassunta come segue:

1. Posizionare il pirometro nel punto di misura Pi;

2. Acquisire i dati per un intervallo di tempo ∆t0;

3. Calcolare l’intervallo di confidenza, CI0;

4. Acquisire dati per un intervallo di tempo ∆t1 ( ad esempio ∆t0/2);

5. Sostituire i dati acquisiti nell’intervallo ∆t1 con quelli di ∆t0;

6. Calcolare il nuovo intervallo di confidenza, CI1;

7. Se |CI1- CI0|<tol, andare a 1, altrimenti a 4.

Questo approccio può risultare particolarmente utile per ridurre i tempi necessari per l’acquisizione dei dati sperimentali in un unico punto di misura, garantendo contemporaneamente un analisi statistica integrata. Tutt’ora l’applicazione di questa procedura sperimentale in Fo.Sper. è in fase di studio.