Capitolo 4 – Prove e ispezioni su ruote coniche

4.1 Misure, ispezione e corretto montaggio

Una delle maggiori ditte produttrici di ingranaggi conici, la Gleason, nel manuale “Testing and Inspecting Bevel and hypoid gears” spiega come vengono testate le ruote coniche e ipoidi .

Le macchine di prova simulano le condizioni operative e i relativi errori di montaggio, per fare questo vengono montate le ruote su un impianto di prova che applica deboli carichi a

basse velocità di rotazione, in virtù di queste condizioni si utilizzano macchine NON a ricircolo di potenza che per questo sono più semplici e meno costose.

Viene in particolare verificata la dimensione dei denti rispetto all’accoppiamento delle ruote, la distanza di montaggio, la posizione del contatto del dente, la qualità di finitura superficiale e la globalità di funzionamento.

Diversi tipi di macchine possono essere usate allo scopo di verificare gli assi del pignone o della ruota.

Si descrive il modo in cui viene individuato il tipo di contatto e si offre una casistica di contatti possibili (Fig. 4.1).

E’ descritta la fase di disassamento tramite EPG : E spostamento nell’asse del pignone nel piano della ruota ingranante; P spostamento del pignone lungo il proprio asse; G spostamento dell’asse del pignone lungo l’asse della ruota ingranante (Fig. 4.2).

Fig. 4.2

A seconda del tipo di ruote e di contatto risultante si specifica il tipo di condizione in atto e l’eventuale correzione da fare.

Durante la produzione vi è un controllo sui movimenti dell’utensile e a secondo del risultato ottenuto alla fine del taglio, si identifica l’eventuale errore.

Un ulteriore controllo è fatto su ogni ruota dopo la fase di trattamento superficiale e viene data la corretta distanza di montaggio .

Nel manuale sono descritti i principali metodi ispettivi per individuare la qualità degli ingranaggi:

il composite check che consiste in un “slow rolling test” per valutare la qualità globale di rotolamento.

L’individual tooth elements check, per individuare:

la concentricità (vicinanza tra il centro del diametro primitivo dei denti e l’asse di rotazione); il runout (variazione di circolarità del cerchio primitivo);

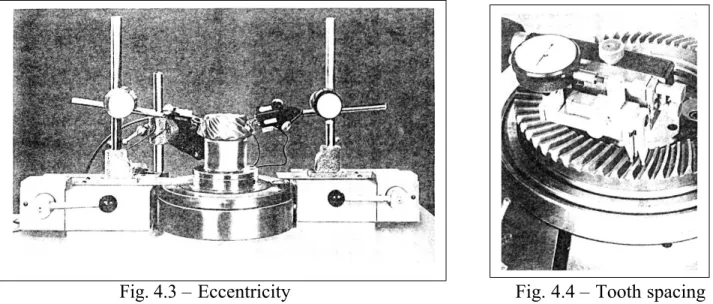

l’eccentricità ;

il tooth spacing (la variazione il passo reale, diverso tra dente e dente, e quello di progetto ). Vengono quindi descritti gli strumenti per eseguire le misurazioni sopra citate e i metodi per verificare la finitura superficiale e la dimensione dei denti.Un esempio di macchinari per ispezione viene qua riportato:

Fig. 4.3 – Eccentricity Fig. 4.4 – Tooth spacing

Nel manuale viene data una casistica di contatti che permette di avere indicazioni sull’errore di montaggio così da riuscire ad avere un corretto montaggio prima di far funzionare l’impianto in condizioni di esercizio.

Di seguito si riportano i casi più caratteristici:

Fig. 4.6

- Contatto in condizione di errore di OFFSET -

Fig. 4.7

- Contatto in condizione di errore di DISALLINEAMENTO

ANGOLARE -

Naturalmente viene descritto e rappresentato il CORRETTO MONTAGGIO (Fig. 4.8).

Fig. 4.8

Quanto sopra è descritto come la fase di sviluppo, in pratica un’ ottimizzazione delle ruote, relativamente alla tipologia di utilizzo, geometria e trattamenti; in particolare si considerano queste variabili in relazione al carico , ai possibili disallineamenti e alla fatica.

4.2 Prove di durata

4.2.1 – Aspetti generali

Le potenze necessarie per portare fino al limite della resistenza ingranaggi d’acciaio sono relativamente elevate, per questo motivo i banchi prova sono del tipo a ricircolo di potenza che necessitano solamente di circa il 5% di energia fornita rispetto a quella circolante. Possiamo distinguerli in :

ricircolo di potenza elettrica; ricircolo di potenza meccanica.

I primi sono caratterizzati dalla presenza di una dinamo-freno che permette di simulare andamenti complessi di coppia e velocità, di provare ingranaggi con interasse variabile e limita fortemente i problemi dinamici quando invece sono presenti componenti rotanti ad alta velocità.

Un grosso limite consiste però nel fatto che le potenze sono limitate essendo grosse le perdite nella conversione da energia elettrica a meccanica.

I banchi prova a ricircolo di potenza meccanica sono caratterizzati dalla contrapposizione di ingranaggi in modo tale da precaricare le dentature .

Con queste caratteristiche storicamente sono stati sviluppati diversi impianti di prova: il primo di cui si hanno notizie fu realizzato negli anni venti al Massachusetts Institute of Technology per iniziativa di W. Lewis , successivamente nel 1952 fu costruito il banco Ryder

che permetteva una velocità di 16000 giri al minuto, più recentemente sono stati realizzati il banco FZG che aveva limiti di coppia e velocità, il banco NASA sviluppato dall’impianto Ryder e il closed loop di Avio presso il laboratorio Scalbatraio del DIMNP (Fig. 4.9).

L’introduzione della configurazione four square (alberi lunghi tra test e slave per smorzare le vibrazioni torsionali) e l’introduzione di coppia per mezzo di attuatori, ha permesso di raggiungere prestazioni in coppia e velocità notevoli.

Due esempi sono il banco Renk presso il laboratorio Scalbatraio dell’Università di Pisa e l’impianto per testare ruote coniche al Glenn research center della NASA che permettono di avere potenze circolanti intorno al megawatt.

4.2.2 – Impianto NASA al Glenn research center

Il banco del Glenn research center testa ruote coniche a spirale ad assi ortogonali, le prove eseguite sono orientate a molteplici scopi; diverse tecniche di analisi vengono utilizzate per rivelare i danneggiamenti degli ingranaggi .

Le prestazioni di questo impianto sono caratterizzate da una velocità di trasmissione, massima sul pignone, di 14400 giri al minuto; da una coppia massima di 1186 Nm e da una temperatura massima del lubrificante, in ingresso alla sezione di test, di 189 ° C.

Gli ingranaggi in prova sono ruote coniche a spirale, caratterizzati da 12 denti per il pignone e un rapporto di ingranamento tre, il modulo è di 4.941 mm, l’angolo di semiapertura del cono primitivo di 18.43°, larghezza del fianco di 25.4mm, angolo di pressione 20 ° e angolo di spirale 35° (Fig. 4.10).

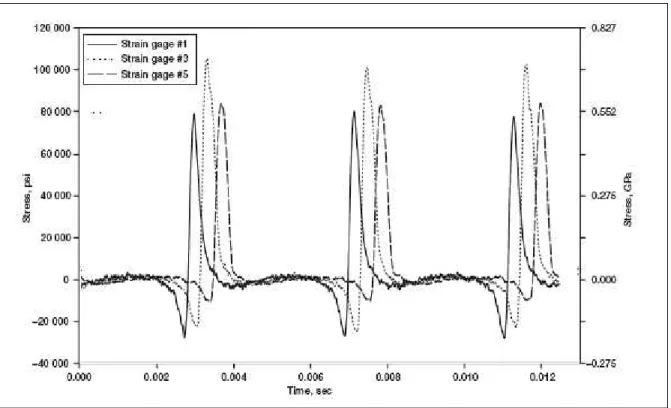

I sistemi di analisi sono costituiti da due accelerometri che sono posti sulle sedi degli alloggiamenti dei cuscinetti dell’albero del pignone (Fig. 4.11); principalmente misurano le vibrazioni dell’ingranamento delle due coppie, uno quelle di sinistra e l’altro quelle di destra non essendo apprezzabili le interferenze provenienti dalle ruote opposte. Il campionamento del segnale avviene a 100KHz per la durata di 2 secondi; le misurazioni vengono ripetute sincronizzando il punto iniziale con un segnale tachimetrico per ottenere la media sincrona che permette di calcolare due parametri diagnostici denominati “FM4” e “NA4 Reset” che aumentano al crescere del danneggiamento delle ruote.

Fig. 4.11

Unitamente all’analisi delle vibrazioni, è utilizzato un sensore magnetico di detriti che permette di calcolare quante particelle sono circolanti e ne stima la dimensione.

Un metodo denominato “Fusion Analysis” permette di confrontare i dati provenienti dai due sistemi diagnostici e dare una stima migliore del grado di danneggiamento; il metodo è applicato tramite l’uso di software commerciali che possono essere settati a diversi “livelli di decisione”.

La prova a pitting viene eseguita utilizzando una coppia di 847 Nm e una velocità di 10200 giri al minuto per il pignone e 3400 per la ruota.

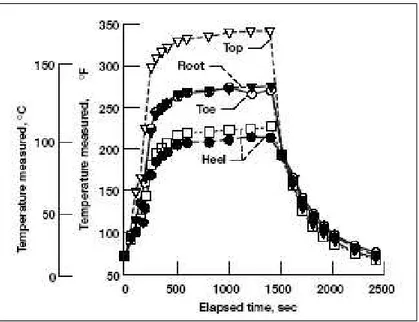

Su questo impianto sono eseguite prove di tipo termico (thermal tests) che consistono nell’installazione di gabbie estensimetriche nella zona del raggio di raccordo del dente e termocoppie dislocate sugli estremi del dente (tip, root, heel e toe). Le figure seguenti mostrano sinteticamente le modalità di indagine e i risultati ottenuti :

Fig. 4.12 – installazione estensimetri Fig. 4.13 - dislocazione termocoppie

Le prove a bending effettuate sono state quelle statiche (slow roll) e quelle ad alta velocità (14400 rpm) con una potenza massima di 541 kW, equivalente ad avere una coppia di 359 Nm.

4.2.3 – Impianto ruote coniche ad assi concorrenti (Yamagata University)

Presso la Yamagata University di Yonezawa, Giappone, è stata realizzata una macchina per testare ruote coniche ad assi concorrenti; questa è caratterizzata dal ricircolo di potenza che permette di arrivare a 428 Nm.

Gli assi sono inclinati ad un angolo fisso di 30° e questa limitazione comporta il limite di testare ruote con un angolo di semiapertura di 15°; i test articles sono così caratterizzati: modulo uguale a 3 mm, angolo di pressione 20° angolo di spirale 0° .

Il ricircolo di potenza è ottenuto con due ruote denominate “master”, sistemati nella stessa scatola di quelle test, con caratteristiche dettate da queste ultime fissate in specifica; una è collegata ad un motore elettrico con relativa ventola calettata sull’asse, che permette il raffreddamento degli ingranaggi, e l’altra è collegata tramite una flangia ad un datore di coppia che tramite una vite permette la regolazione della coppia. Di seguito viene rappresentato uno schema dell’impianto:

Fig. 4.16

L’impianto di lubrificazione è composto da una pompa calettata sull’albero conduttore e lubrifica contemporaneamente ingranaggi e cuscinetti; questo per l’esigenza di avere una macchina più compatta possibile.

Le prove svolte sono orientate alla determinazione di pitting; prima dell’inizio delle prove sono stati effettuati test al fine di stimare correttamente il valore della coppia circolante. Di questo impianto si può apprezzare la compattezza e la caratteristica delle ruote test, ma a livello prestazioni, soprattutto relativamente alle velocità di rotazione, dobbiamo riconoscerne i limiti.