CAPITOLO 3

3.1 Nuovo sistema di gestione:CyberPlan

Tutte le problematiche riscontrate hanno portato a pensare un nuovo sistema di gestione tramite strumenti CyberPlan,che è uno strumento software di nuova generazione specializzato nella programmazione e schedulazione della produzione che consente di controllare e governare l’intera azienda e di migliorarne le performance in breve tempo. CyberPlan integra in un unico ambiente una serie di strumenti per:

• Generare; • Analizzare; • Programmare; • Eseguire

un piano di produzione ottimale.

Il CyberPlan è uno strumento già utilizzato in azienda per la sezione di produzione nella schedulazione del montaggio SMD, è inoltre un sistema flessibile e viene sfruttato lo stesso team di supporto, si è, quindi,cercato di adattare tale software anche alla gestione della progettazione.

Il CyberPlan è stato adattato alla progettazione dove le difficoltà sono maggiori per la presenza come risorse di persone e non di macchine.

3.2 Obiettivi del CyberPlan all’interno di Magnetek

Attualmente tutta la pianificazione è gestita in modo manuale.Il responsabile di ciascun progetto deve definire date di consegna, a chi assegnare i progetti, quando iniziare le varie attività , comunicare date ed attività al reparto acquisti che dovrebbe sincronizzare l’arrivo dei particolari di acquisto con l’inizio della fase produttiva tutto ciò senza avere evidenza di cosa accade se entrano nuove commesse di campionatura urgenti.

Importante è quindi integrare in un unico processo le varie attività di progettazione e l’eventuale gestione dei fabbisogni.

Altresì è importante disporre di una raccolta dati per postazione così di permettere l’avanzamento in tempo reale dei progetti, la consuntivazione dei dati e dei costi.

Gli obiettivi sono:

• Fornire al cliente una tempistica affidabile supportata dalla schedulazione dei carichi di lavoro;

• Early Warning al cliente;

• Gestire e controllare il flusso delle singole attività;

• Capacità di intervenire tempestivamente su inefficienze e problemi; • Individuazione degli eventuali colli di bottiglia interni;

• Riduzione Lead-Time Cumulativo su prototipo; • Riduzione costo sviluppo;

• Controllo tempestivo target commerciali;

• Stima fatturato (semestrale) per valutazione consistenza business: - Ore progettista/caddista;

- Volume previsto di produzione;

- Eventuale richiesta NRE (Non Recurring Engineering); • Permettere il calcolo delle date di consegna;

• Definire le sequenze delle attività per ciascun progettista e/o stazione CAD; • Aumentare il livello di servizio;

• Simulare scenari alternativi (riassegnazione dei progetti, attivazione di straordinari ecc…).

Il sistema prevede l’utilizzo di una stazione CyberPlan per programmare le attività di progettazione e un’applicazione WEB per gestire l’avanzamento dei lavori.

L’architettura è comunque studiata in maniera tale da:

• Utilizzare ulteriori stazioni CyberPlan dal momento in cui si desiderasse decentralizzare il lavoro di gestione dei singoli laboratori (calendari, livelli di efficienza, assegnazione dei lavori,..);

• Gestire i laboratori scegliendolo di schedulare o non schedulare il personale; • Creare un archivio storico delle commesse,con date simulate ed effettive.

3.3 Il modello aziendale su CyberPlan

Il modello aziendale su CyberPlan è organizzato secondo una struttura gerarchica che prevede andando per livelli di dettaglio crescenti:

• Azienda; • Reparto;

• Area (depositaria dei parametri di schedulazione) che rappresentano degli aggregati logici di risorse:

• Centri di Lavoro;

• Risorse (singolo progettista/disegnatore)

che sono gli effettivi depositari della capacità produttiva (Figura 3.1).

In particolare il CdL rappresenta l’unità base cui fa riferimento il CRP (Capacity Requirement Planning) sia in termini di capacità produttiva sia in termini di aggregato logico. Il Centro di Lavoro è, infatti, per definizione un aggregato di risorse equivalenti.

Questo significa che ogni attività di progettazione sarà univocamente indirizzata su un unico CdL e all’interno dello stesso, a meno di ulteriori informazioni, per quella data operazione potranno essere indistintamente impiegate una qualsiasi delle risorse disponibili. Con una modellizzazione di questo tipo l’atto di spostare la progettazione di un gruppo su un raggruppamento (CDL) diverso da quello ottimale (ovvero quello di default) richiede una valutazione ed un intervento diretto (semiautomatico) dell’utente. E’ questa una scelta che nasce dall’ipotesi che il cambio del CDL di default implica un abbassamento del livello di efficienza che non si ritiene di poter ciecamente affidare al sistema.

I reparti previsti sono: • Acquisti; • Assemblaggio; • CAD Elettrico; • CAD Meccanico.

Le aree sono state utilizzate per schematizzare i laboratori.

Ogni reparto ha un'unica area eccetto per quella elettrica per cui sono previste: • Laboratorio AC/DC;

• Laboratorio DC/DC; • Laboratorio Inverter; • Laboratorio Neon;

• Laboratorio Bianco.

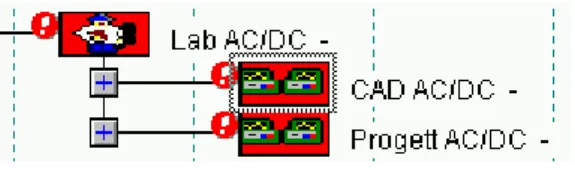

Fig. 3.1: Struttura aziendale su CyberPlan

I centri di lavoro (CDL) rappresentano un aggregato di risorse omogenee.

Gli uffici di progettazione elettrica hanno due gruppi di risorse omogenee, i progettisti ed i caddisti (Figura. 3.2)

Fig. 3.2: Centri di lavoro

ogni centro di lavoro è schematizzabile con i seguenti parametri: • Nome:è il nome del centro di lavoro;

• Tempo medio di coda:è il tempo medio che intercorre da quando la fase di lavoro interessata può essere iniziata e quando è disponibile una risorsa e quindi può cominciare effettivamente. CyberPlan ha degli algoritmi che permettono di calcolare questi tempi facendo delle statistiche sui piani di lavoro inseriti.

• Capacità finita:si dovrà indicare se il centro verrà gestito a capacità finita oppure infinita.

o La gestione a capacità finita con personale: prevede l’inserimento delle singole risorse che fanno capo al centro di lavoro e la loro gestione in base all’effettiva disponibilità.

I lavori vengono quindi assegnati ad una delle persone disponibili ed i tempi di coda possono allungarsi o accorciarsi in funzione dell’effettivo carico di lavoro.

o La gestione a capacità finita senza personale: in questo caso si indica il numero di persone che appartengono al centro di lavoro senza gestirle personalmente. Lo schedulatore gestisce i lavori impedendone l’inizio se si supera il numero di risorse assegnate al centro. I tempi di coda dei lavori dipendono dal numero di risorse a disposizione.

o La gestione a capacità infinita: non prevede l’assegnazione del lavoro ad una persona specifica né la verifica di un effettiva disponibilità di risorse ma semplicemente l’impegno del centro per il periodo di tempo previsto per l’operazione.

I lavori non vengono associati ad una persona ed i tempi di coda sono quelli medi del centro di lavoro, non variano in funzione del carico di lavoro del centro.

• Capacità disponibile:la capacità disponibile del centro di lavoro visualizzabile dalle finestre dei profili di carico è calcolata in base ai Posti di lavoro oppure come somma

delle capacità delle singole macchine in funzione di come è settato il flag di Calcolo automatico di capacità.

• Gruppo:il campo Gruppo è utilizzato per la gestione delle Persone utilizzabili, nel momento in cui si crea un nuovo centro di lavoro bisogna alimentare questo campo con uno dei valori utilizzabili.

Macchine (Personale)

Nel modello previsto non viene gestito nessun tipo di macchina (ad esempio computer), questo permette di utilizzare la risorsa macchina di CyberPlan per simulare il lavoro delle persone (Figura 3.3).

Fig. 3.3: Risorse nel sistema azienda CyberPlan

CyberPlan gestisce sia una risorsa di tipo macchina che una di tipo personale, la scelta di simulare il lavoro dei progettisti utilizzando la risorsa macchina è dovuta alla maggiore presenza di funzionalità, sia a livello di algoritmi di calcolo che di strumenti grafici, per la gestione delle macchine.

Ogni tecnico di laboratorio è schematizzabile con i seguenti parametri: • Nome:è il campo chiave;

• Centro di lavoro:è il centro di lavoro di appartenenza della persona;

• Efficienza:è il valore che rappresenta lo skill del tecnico. Permette di allungare/accorciare la durata di una fase di progetto rispetto ad uno standard (es. un tecnico che ha efficienza 70% che esegue una operazione che richiede mediamente 10h viene impegnato da CyberPlan per 14,2h (10h/0,70)).

• Calendario:ogni persona ha un suo calendario, sul quale si agisce per registrare orari lavorativi che vanno oltre lo standard (straordinari) e che lo abbassano (ferie, malattie, …).

I responsabili di laboratorio avranno un calendario ridotto rispetto ai normali turni lavorativi in quanto non dedicano tutto il tempo in maniera diretta sui progetti.

Le operazioni da effettuare per l’esecuzione degli ordini viene assegnata ad un centro di lavoro, in fase di schedulazione CyberPlan verifica quale risorsa è disponibile e gli assegna il lavoro.

Nel caso che la soluzione proposta da CyberPlan non sia ritenuta adatta si dovrà intervenire sul piano proposto introducendo le forzature necessarie, questo potrà essere fatto utilizzando gli strumenti grafici messi a disposizione.

3.4 L’interfaccia WEB

L’interfaccia permette l’aggiornamento dei dati utilizzati dallo schedulatore (On-Line Schedule), consente la gestione dei flussi di lavoro (tipico dei cosiddetti workflow management system) e la condivisione delle informazioni sullo stato delle attività.

La struttura ipertestuale e la presentazione dell’interfaccia sono modificate in modo dinamico, in funzione della tipologia di utente e delle sue richieste sfruttando una soluzione Server-Side. L’interfaccia implementata costituisce un’applicazione delle potenzialità offerte dalla tecnologia Internet, si tratta, infatti, essenzialmente di un sito Web centrato sui dati.

L’uso della tecnologia Internet presenta diversi vantaggi per l’utente che dovrà utilizzare il servizio:

• Accesso in tempo reale ad informazioni distribuite;

• Accesso facile ed immediato tramite un’unica applicazione (browser Web); • Accesso consentito con strumenti diversi su piattaforme diverse;

• Informazioni facilmente accessibili e consultabili.

L’applicazione pur essendo accessibile dalla sola intranet aziendale, è stata ideata considerando la futura eventualità di estendere l’accesso a clienti tramite extranet (Internet), mantenendo strumenti di navigazione identici.

E’ possibile estrarre dal database degli avanzamenti solo informazioni ad alto livello (durata complessiva degli ordini, percentuali di avanzamento della commessa, stato degli early-warning, …) e fornirle ai clienti. Si tratta di una collaborazione Business To Business, che comporta un aumento della comunicazione tra cliente e fornitore e ad una maggiore customer-satisfaction.

Ogni utente che accede al sistema tramite un modulo di log-in (User Name e Pasword), e gli è associato un identificatore univoco, contenuto in un apposito campo del database. Dopo l’accesso ogni utente viene inviato alla corrispondente pagina.

Si distinguono pagine di ‘gestione’ e pagine di ‘controllo’. In generale le pagine di ‘gestione ‘ includono i moduli di avanzamento,mentre le pagine di ‘controllo’ permettono solo di visualizzare le informazioni introdotte da altri utenti,senza consentirne la modifica. Quando è necessaria una visone globale del piano ,viene fornito anche il diagramma di GANTT. Ad esempio un responsabile di progetto ha il controllo su tutte le attività legate ad un determinato progetto,ma può gestire solo le operazioni di assemblaggio che sono di sua responsabilità. Il sistema di navigazione dinamica è realizzato tenendo conto della struttura organizzativa dell’azienda.

Ad ogni tipologia di utente sono fornite le sole informazioni di sua competenza e una visibilità temporale del piano limitata a sette settimane.

Le utenze risultano raggruppate in sei categorie in base alla funzione svolta nello sviluppo del progetto:

• OPERATORI: tutti gli operatori CAD dei laboratori elettrici, e i progettisti elettrici non responsabili del laboratorio;

• RESPONSABILI DI LABORATORIO: progettisti appartenenti ad un laboratorio elettrico, responsabili delle attività che si svolgono nel laboratorio dal punto di vista tecnico;

• RESPONSABILE DELLA MECCANICA; • ACQUISITORE COMPONENTI;

• ACQUISITORE PCB;

• RESPONSABILE DI PROGETTO: il responsabile di progetto deve avere una visione globale su tutti i progetti di sua competenza, sia a livello di singole operazioni, che a livello di commessa. L’avanzamento delle fasi di assemblaggio è lasciato ai responsabili di progetto che visualizzano, quindi, la scheda corrispondente.

Sono stati individuati i seguenti moduli informativi:

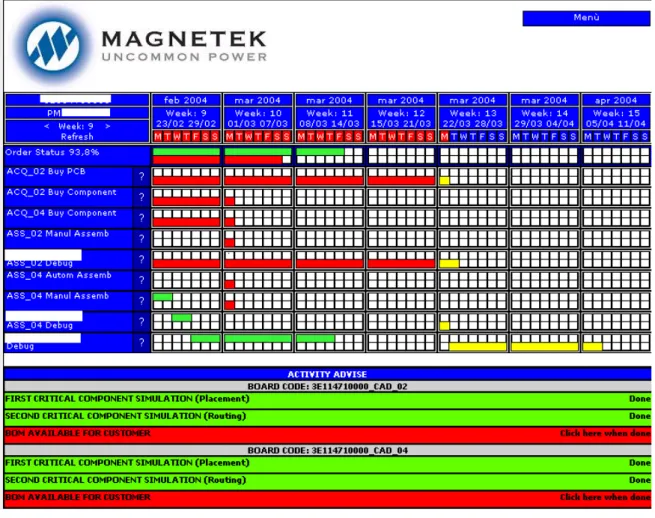

• Diagramma di Gantt: è fornito a tutti gli utenti che necessitano delle visione immediata del piano, come operatori responsabili di laboratorio, responsabile della meccanica e responsabili di progetto. Nel diagramma sono evidenziate le date obiettivo determinate in fase di inserimento della commessa, gli scostamenti

determinati dalle rischedulazione e lo stato effettivo delle operazioni. Le informazioni disponibili nel diagramma sono le seguenti:

o Barra verde: rappresenta l’intervallo temporale programmato, è il programma obiettivo.

o Barra gialla: rappresenta l’intervallo schedulato e nel caso in cui l’attività sia in stato iniziato fornisce le giornate lavorative ancora necessarie per completare l’attività, calcolate giornalmente dal CyberPlan in base alla percentuale di avanzamento.

o Barra rossa: rappresenta l’intervallo temporale effettivo in cui è stata svolta l’attività al termine dell’operazione sostituisce completamente la barra gialla e permette di valutare visivamente gli scostamenti.

complessivo, con la percentuale delle ore effettivamente lavorate rispetto a quelle necessarie per completare la commessa (Figura 3.4).

Figura 3.4: Diagramma di Gantt nell’interfaccia Web

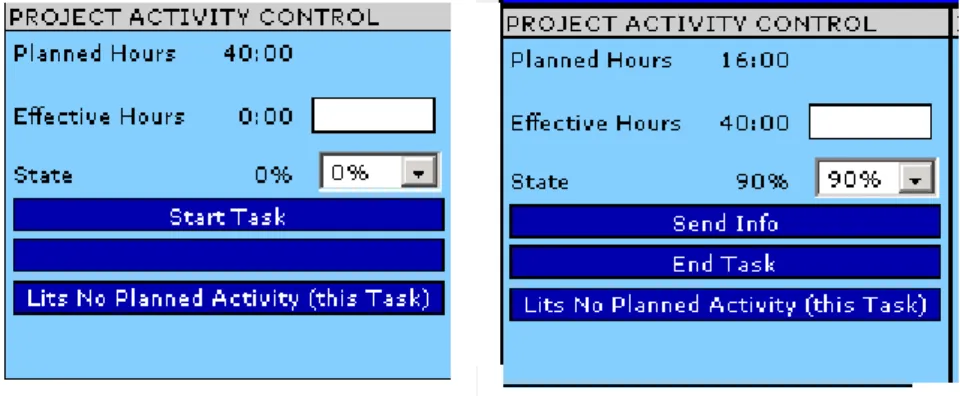

• Modulo di inserimento ed avanzamento: consente all’utente di visualizzare il numero di ore lavorative stimate per lo svolgimento dell’operazione, di inserire l’ammontare di ore fatte e di immettere una stima della percentuale di avanzamento (Figura 3.5). Il modulo, quando inviato, esegue le seguenti operazioni:

o Start Task: pone lo stato di avanzamento al 10%,aggiorna le ore consentivate e pone l’operazione in stato ‘Iniziato’;

o Send Info:aggiorna le ore consentivate e la percentuale di avanzamento. Non è possibile specificare un numero di ore o una percentuale inferiore di quelle già presenti;

o End Task:se lo stato di avanzamento è al 100% permettere di chiudere l’operazione. Viene memorizzata la data e l’operazione viene posta in stato ‘completato’.

Fig. 3.5: Modulo di inserimento e avanzamento

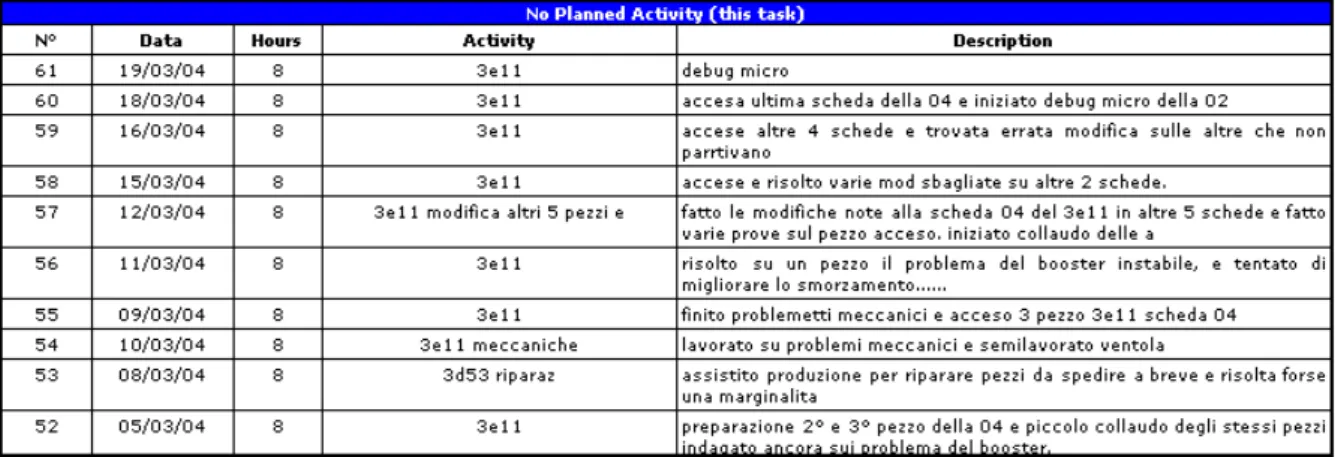

• Modulo di inserimento e visualizzazione delle ‘No Planned Activity’:è utilizzato per inserire le informazioni riguardanti attività da svolgere in concomitanza con quella programmata ,ma che non sono previste nel piano. Le informazioni da inserire sono il numero di ore ,un titolo e una descrizione dell’attività. Il suo principale scopo è quello di raccogliere informazioni sulle problematiche che si verificano durante lo svolgimento delle operazioni legate ai progetti pianificati. Sia per i responsabili che per gli operatori è possibile visualizzare le attività non pianificate associate ad una forma tabellare.

Fig. 3.6 :Modulo di inserimento di No Planned Activity

Figura 3.7 :Modulo di visualizzazione delle No Planned Activity

• Modulo riassuntivo del progetto:contiene informazioni generali sulla commessa,come il P/N,il cliente,il responsabile di progetto,la descrizione del dispositivo da realizzare (Figura 3.8).

Fig. 3.8: Modulo riassuntivo del progetto

• Modulo menù:consente di scegliere tra una lista di alternative quella da visualizzare (Figura 3.9).

• Modulo di Log-In: l’utente viene riconosciuto tramite un UserName ed una Password da inserire nell’apposito modulo (Figura 3.10).

Fig. 3.10: Modulo di Log-In

• Modulo gestione acquisto PCB/componenti:per l’operazione di acquisto ,la data di inizio schedulata serve solo come riferimento per l’algoritmo di programmazione all’indietro,rappresenta la data al più tardi in cui dovrebbe iniziare la procedura di acquisto (Figura 3.11). La data di arrivo richiesta è importante dato che è l’obiettivo da raggiungere. Con l’avanzamento del progetto la data di arrivo richiesta può subire dei cambiamenti per cui visivamente si ha:

o Verde:data di fine richiesta>data attuale +30gg variazioni possibili;

o Giallo:data attuale+7gg<data di fine richiesta<data attuale+30gg variazioni limite; o Rosso:data fine richiesta<data attuale+7gg.

La data effettiva di arrivo dei materiali deve essere inserita nell’apposito campo ed è utilizzata per calcolare la percentuale di avanzamento dell’operazione di acquisto da parte del CyberPlan. L’operazione è posta in stato ‘concluso’ quando tutti i flag sono settati,quindi tutti i materiali sono disponibili. L’elemento ‘Modify date’ visualizza la data in cui l’acquisitore ha inserito per la prima volta la data di arrivo dei componenti. In questo modo si possono calcolare i lead-time medi di arrivo componenti per ciascuna categoria e verificare l’attendibilità dei lead-time standard per le PCB.

3.5 Architettura del sistema CyberPlan-DataBase-Interfaccia Web

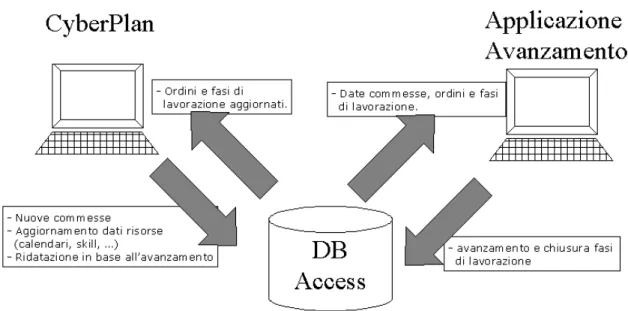

L’architettura del sistema è composta da tre elementi(Figura 3.12):

Fig. 3.12: Architettura del sistema

Attualmente si utilizza un database Access sul quale risiedono tutti i dati che CyberPlan gestisce. A questo database possono accedere una o più stazioni di CyberPlan e l’interfaccia di avanzamento dati.

CyberPlan permette la creazione delle nuove commesse e la datazione delle singole fasi di lavorazione. In base agli avanzamenti ridata le fasi e permette di modificare i calendari, i valori di efficienza, le forzature di lavorazioni ad una particolare risorsa.

L’interfaccia WEB è lo strumento attraverso il quale i tecnici possono accedere ai dati presenti nel database access , avanzare e chiudere le singole fasi.

Si ha l’importazione ed esportazione dei dati generati dal software gestionale da e verso l’interfaccia utente. Si decentralizza,quindi, l’attività di aggiornamento dello stato di avanzamento del progetto e si ha la condivisione delle informazioni tra le persone coinvolte.

3.6 Struttura della distinta base

La distinta base nel contesto della progettazione analizzato è da intendersi non come struttura costitutiva del prodotto finito,e quindi non come insieme di materiali,ma come l’insieme di azioni per la realizzazione di un prodotto.

La struttura della distinta base viene costruita a partire dall’ ordine padre esplodendo i fabbisogni degli ordini componenti .All’interno di ciascun ordine è specificata la sequenza di operazioni necessarie. E’ stato costruito un modello non estremamente complesso di distinta base al fine di rendere possibile il controllo da parte dei responsabili chiamati a gestirlo. E’ stato ,ovviamente ,necessario rispettare dei vincoli e delle priorità.

I passi individuati fondamentali nella distinta base sono i seguenti: • Electrical design;

• Mechanical Cad (mechanical design e mechanical cad); • Electrical Cad (schematic entry ,placement, routing); • Acquisti (acquisto PCB, acquisto componenti); • Montaggio(SMD,manuale);

• Debug singola scheda; • Debug del dispositivo.

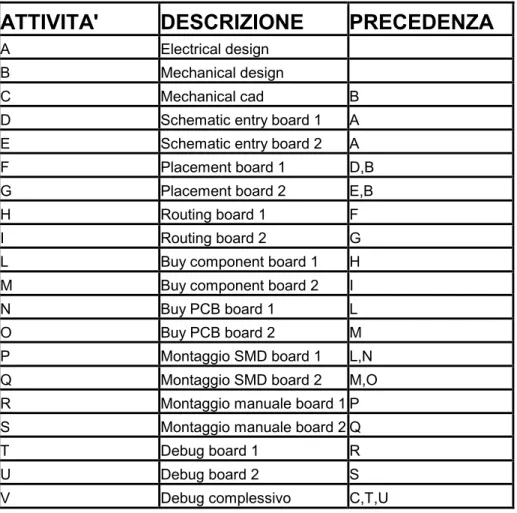

Considerando un dispositivo con due schede possiamo esprimere la distinta base delle operazioni (BOO = Bill of Operation) tramite una WBDS (work BreakDown Structure) standard ,in modo da poterla integrare in un sistema MRP concepito per la pianificazione dei fabbisogni dei materiali (Tabella 3.1).

ATTIVITA' DESCRIZIONE

PRECEDENZA

A Electrical design

B Mechanical design

C Mechanical cad B

D Schematic entry board 1 A

E Schematic entry board 2 A

F Placement board 1 D,B

G Placement board 2 E,B

H Routing board 1 F

I Routing board 2 G

L Buy component board 1 H

M Buy component board 2 I

N Buy PCB board 1 L

O Buy PCB board 2 M

P Montaggio SMD board 1 L,N

Q Montaggio SMD board 2 M,O

R Montaggio manuale board 1 P

S Montaggio manuale board 2 Q

T Debug board 1 R

U Debug board 2 S

V Debug complessivo C,T,U

Tabella 3.1:Precedenze delle attività

Questa WBDS è legata ad un determinato prodotto e le sue caratteristiche possono variare, ad esempio alcuni prototipi possono essere open-free,cioè privi di meccanica ,oppure può variare il numero delle schede. Nel caso in cui il progetto sia una edizione successiva alla prima può venir meno l’esigenza di alcune operazioni.

Per ogni scheda è preferibile che le operazioni di CAD elettrico devono essere svolte dallo stesso caddista e che le operazioni di progettazione elettrica e debug sia delle singole schede che del dispositivo completo devono essere svolte dallo stesso progettista (Figura. 3.13).

Fig. 3.13: Struttura della distinta base in CyberPlan

3.7 Selezione del laboratorio pilota

Il modello studiato con il CyberPlan è stato utilizzato all’interno del solo laboratorio AC/DC che è quello che meglio rappresenta l’azienda in quanto i prodotti studiati da tale laboratorio sono quelli che presentano maggiori complessità in fase di progettazione. La scelta di utilizzare il sistema all’interno di un solo laboratorio è stata fatta per diverse motivazioni:

• Focalizzare l’attenzione su un ristretto ,e quindi, più controllabile gruppo di persone; • Testare il sistema;

• Ottenere i risultati in un tempo più breve;

• Cercare le soluzioni a problemi riscontrati nell’utilizzo dell’interfaccia.

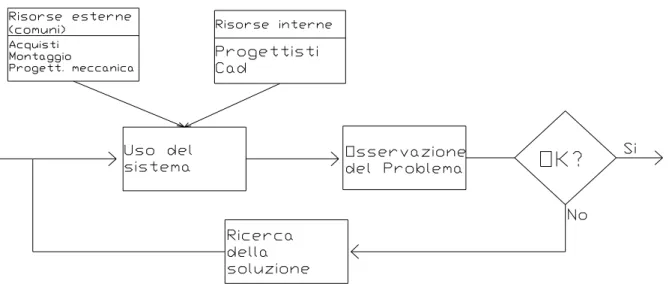

Si è quindi cercato di utilizzare un sistema a feed-back inserito all’interno di un sistema iterativo: studiare un solo laboratorio,cercare di verificare qual era l’impatto con la realtà aziendale, verificare le problematiche riscontrate e cercare le soluzioni,attuando questo tipo di controllo ad ogni passo (Figura 3.14). Ovviamente le risorse a comune come acquisti e

montaggio sono state considerate nella loro complessità perché non era possibile distinguerle e separarle dal resto.

Fig. 3.14:Sistema a feed-back

3.7.1 Electrical design

Nella prima fase di studio del dispositivo il progettista si potrebbe trovare di fronte ad alcune difficoltà derivanti ,ad esempio, da una comprensione non ottimale delle specifiche tecniche fornite dal cliente ,dovute a richieste particolari .Inserendo tali problematiche all’interno delle No Planned Activity , visualizzate poi dal Program Manager si può avere in modo immediato una visione delle difficoltà che il progetto presenta . Il Program Manager può di conseguenza comunicarlo al cliente tempestivamente e prendere accordi per attuare delle possibili modifiche. Il Program Manager è in grado quindi di rilevare le informazioni e comunicarle trasversalmente al cliente.

3.7.2 Cad elettrico

Anche in questa fase è molto importante elevare il livello di comunicazione in quanto l’attività di cad elettrico costituisce un tipico collo di bottiglia nell’attività di progettazione,in quanto da questa fase dipende la comunicazione tra l’area R&D e l’area Acquisti.

Affinché l’attività di Cad proceda in modo rapido e corretto devono essere soddisfatti dei precisi vincoli:

• Prima dell’inizio dello Schematic Entry il progettista deve aver consultato il progettista meccanico,il reparto cablaggi e l’ingegneria industriale in modo tale da chiarire le caratteristiche dei semilavorati, risolvere le problematiche relative all’ingombro ed all’assemblaggio del prototipo. Deve inoltre aver comunicato all’acquisitore dei componenti per campionatura la lista e le caratteristiche elettriche dei componenti non codificati nel sistema ,l’acquisitore deve provvedere all’inserimento del codice dei componenti.

• Prima dell’inizio del Placement l’operatore Cad deve conoscere dimensioni di massima della meccanica,fornite dalle specifiche del clienti o dal reparto di progettazione meccanica. Deve essere nota ,inoltre, la lista dei codici obsoleti , alternativi o mancanti da verificare. Al termine di questa fase viene eseguita dal Program Manager tramite interfaccia web ,una simulazione delle disponibilità dei componenti in modo tale da anticipare l’ acquisto di quelli mancanti e non codificati. • Prima dell’inizio del Routing l’operatore Cad deve ricevere la lista dei componenti che

vanno modificati,alla termine di tale fase viene lanciata un’ulteriore procedura per la simulazione delle criticità in modo da verificare eventuali codici mancanti tra quelli sostituiti.

3.7.3 Acquisti

La condizione di sincronizzazione nell’acquisto di PCB e componenti critici attraverso il CyberPlan è quella che comporta maggiori vantaggi in termini di costo,sia esso extracosto per velocizzare l’acquisto dei componenti/PCB, sia come costo di immagazzinamento e conservazione delle PCB. Inoltre la conoscenza delle date di arrivo dei materiali permette di programmare l’assemblaggio del dispositivo in anticipo ed aumenta la capacità decisionale del project manager (Figura 3.15).

Fig. 3.15:Sincronizzazione delle fasi di acquisto

In tali considerazioni l’attività che risulta più critica è la stima del lead-time dei componenti, in quanto a priori non se ne conosce l’entità né la tipologia. Ad esempio potrebbe accadere che tutti i componenti richiesti dal progetto siano presenti e pertanto il lead-time si azzeri. Pertanto in fase di stima dei tempi,in mancanza di informazioni specifiche note a priori , si considererà un lead-time medio di acquisto componenti di 10 giorni lavorativi.

Pur conservando un’unica fase di acquisto sono state identificate tre tipologie di componenti in base al momento in cui se ne conoscano le caratteristiche:

• Componenti richiesti dal cliente (connettori ,interruttori,cablaggi particolari):noti sin dal momento della programmazione;

• Componenti mancanti nella prima simulazione:noti alla fine del Placement ,ma possono subire modifiche;

• Componenti mancanti nella seconda simulazione:noti alla fine del Routing dopo la compilazione della distinta base definitiva,che devono essere ridotti al minimo dopo la prima simulazione.

In corrispondenza di ogni simulazione si può verificare se il target di costo della materia prima stabilito in fase di programmazione è stato rispettato ed è possibile richiedere la modifica dei componenti utilizzati.

Per quanto riguarda le PCB, esse sono note solo alla fine del Routing e quindi nella maggior parte dei casi la data di arrivo dovrà essere adattata a quella dei componenti. Per i circuiti stampati il lead-time può essere maggiormente standardizzato, sia perché il numero di fornitori è più esiguo, sia perché dipende sostanzialmente dal numero degli strati.

3.7.4 Montaggio

Durante la fase di montaggio è fondamentale conoscere lo stato di avanzamento ed eventuali situazioni di fermo dovute , ad esempio, a mancanza di componenti in modo tale che il Program Manager possa provvedere a mettere in comunicazione le varie aree e si cerchi , quindi, di risolvere la situazione sollecitando ad esempio l’acquisitore o si faccia sostituire il componente dal progettista.

3.7.5 Debug

In questa fase il frequente contatto con il cliente è fondamentale,perché è in questa fase che si testa il prodotto e si riscontrano differenti problematiche,si hanno quindi i maggiori scostamenti in termini di tempo con le attività programmate. Il Program Manager ,a conoscenza di ciò tramite il modulo delle No Planned Activity dovrà, quindi , comunicare al cliente la nuova tempistica appena ciò si verifica.

3.7.6 Qualità

Si intende inserire l’interfaccia web per i responsabili della Qualità in modo tale che essi possano avere il controllo dell’andamento del progetto e capire a che fase della progettazione ci si trovi così che essi sappiano quando iniziare a richiedere le certificazioni di qualità.

3.8 Problematiche riscontrate con le risorse

Come in precedenza detto il sistema, già utilizzato in produzione, è stato adattato per la progettazione e le difficoltà riscontrate sono state notevoli. Innanzi tutto il sistema CyberPlan considera come risorse le macchine in cui le uniche possibili interruzioni sono dovute ad un mal funzionamento o rottura della stessa, nel caso di risorse umane bisogna considerare una serie di problematiche non facilmente classificabili risolte inserendo un carico di ore maggiori per ogni risorsa in modo tale da andare a recuperare le ore non considerate per i progetti non inseriti nel sistema. Si hanno quindi maggiori aleatorietà e minori tempi fissi, in un qualsiasi momento potrebbero esserci interruzioni nello svolgimento dell’attività che portano a ritardi che difficilmente sarà possibile recuperare in corso d’opera.

Un’altra difficoltà principale è stata quella di far utilizzare l’Interfaccia Web, nonostante essa sia molto “friendly”, risulta una novità all’interno dell’azienda e come tale non accettata completamente dagli operatori che devono utilizzarla, perché essa sembra rappresentare un ulteriore carico di lavoro e uno strumento di controllo sul loro lavoro. E’ stato quindi necessario incentivare quotidianamente l’utilizzo dell’interfaccia.

Non facilmente è stato compreso dagli operatori il vantaggio di questa nuova gestione di progetti.