Capitolo 3

I bitumi modificati con poliolefine

3.1 Bitumi

modificati

L’utilizzo dei polimeri come modificanti delle proprietà del bitume è iniziato nei primi anni ’70 e tuttora il mercato e la ricerca sono in continua evoluzione.

La modifica con percentuali variabili di polimeri permette di abbassare la suscettività termica, di migliorare la coesione dell’asfalto e modificarne in vario modo le caratteristiche reologiche, a seconda della temperatura di utilizzo, della percentuale e del tipo di polimero utilizzato.

La grande maggioranza dei modificanti, circa il 75% (dato 2002), è costituita dagli elastomeri termoplastici; i più diffusi sono SBS (Stirene-Butadiene-Stirene), SIS (Stirene-Isoprene-Stirene) e SB (Stirene-Butadiene). Altri polimeri molto utilizzati sono i plastomeri (circa 15% del mercato), mentre una modesta percentuale e’ riservata ai polimeri reattivi.

Plastomeri ed elastomeri formano generalmente una struttura reticolata che ingloba la fase bituminosa: la rete costituita dal polimero si rigonfia ma mantiene le sue caratteristiche, che si riflettono sulle proprietà del bitume.

I polimeri reattivi, fra i quali possiamo citare i RET (Reactive Ethylene Terpolymers), presentano anelli epossidici che reagiscono con gruppi funzionali presenti nelle molecole asfalteniche, creando un vero e proprio legame chimico con la matrice bituminosa.

Quando un polimero è aggiunto al bitume, le proprietà del bitume modificato dipendono da:

• Caratteristiche del polimero • Caratteristiche del bitume • Condizioni di miscelamento

Sebbene la modificazione polimerica sembri essere la miglior soluzione per migliorare le proprietà del bitume, questi sistemi presentano tre grandi problemi:

I. Bassa compatibilità polimero-bitume (che influenza la stabilità del sistema)

II. Più alte viscosità durante la lavorazione e l’applicazione III. Costi più alti

Le ragioni principali per cui si modifica il bitume con un polimero possono essere riassunte così [9]:

• Per ottenere miscele più tenere a basse temperature e ridurre il cracking • Per ottenere miscele più dure a alte temperature e ridurre il rutting • Per ridurre la viscosità alla temperatura di servizio

• Per aumentare la stabilità e la coesione delle miscele • Per migliorare la resistenza all’abrasione delle miscele • Per migliorare la resistenza alla fatica delle miscele

• Per migliorare la resistenza all’ossidazione e all’invecchiamento delle miscele

• Per ridurre lo spessore strutturale dei manti stradali

Il comportamento reologico delle miscele bitume-polimero è di grande interesse perché è strettamente relazionato alle performance dei manti stradali. Inoltre, l’aggiunta di piccole quantità di polimero cambia molto le proprietà reologiche del bitume. L’aggiunta di polimero introduce una difficoltà aggiuntiva alla comprensione della struttura del bitume. La formazione di un sistema omogeneo non è facile e sorgono problemi d’incompatibilità.

Dal momento in cui una miscela consiste di due fasi distinte, si possono considerare 2 casi per sistemi modificati:

Basso contenuto di polimero

In questo caso il bitume è la fase continua del sistema, e la fase polimerica (generalmente minore del 3-4% in peso) è dispersa in essa. La fase polimerica dispersa migliora le proprietà della miscela sia a basse che ad alte temperature. In altre parole, il polimero estende il range di temperature efficace del bitume. In

questo caso la scelta del bitume è un fattore determinante. Questi materiali sono di solito usati per pavimentazione stradale (paving).

Contenuto di polimero sufficientemente alto

In questo caso il polimero rappresenta la fase continua e il bitume quella dispersa.Le proprietà di tale sistema sono fondamentalmente diverse da quelle del bitume e dipendono essenzialmente da quelle del polimero.

3.2 Polimeri impiegati per la modifica dei bitumi

I polimeri di interesse per la modifica del bitume si possono classificare, in base ad una differenziazione di tipo qualitativo della mobilità molecolare a temperatura ambiente, in:

• Polimeri termoplastici (o plastomeri) • Elastomeri termoplastici

• Polimeri reattivi

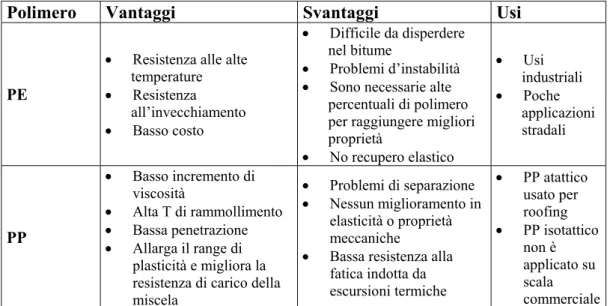

In tabella sono mostrate le caratteristiche dei polimeri usati per modificare il bitume [9]:

Tabella 3-1: Caratteristiche dei polimeri

Polimero Vantaggi Svantaggi Usi

PE

• Resistenza alle alte temperature • Resistenza all’invecchiamento • Basso costo • Difficile da disperdere nel bitume • Problemi d’instabilità • Sono necessarie alte

percentuali di polimero per raggiungere migliori proprietà • No recupero elastico • Usi industriali • Poche applicazioni stradali PP • Basso incremento di viscosità • Alta T di rammollimento • Bassa penetrazione • Allarga il range di plasticità e migliora la resistenza di carico della miscela

• Problemi di separazione • Nessun miglioramento in

elasticità o proprietà meccaniche

• Bassa resistenza alla fatica indotta da escursioni termiche • PP atattico usato per roofing • PP isotattico non è applicato su scala commerciale

EVA EMA

• Notevole compatibilità in alcuni casi

• Cambiamenti di viscosità minimi comparati con prodotti competitivi • Termicamente stabile alle

normali temperature di miscelamento e di trattamento

• Bassi costi, se paragonati a polimeri a blocchi • Maggiore adesività

• Nessun miglioramento nel recupero elastico

• Paving • Roofing SBS SIS • Maggiore elasticità a basse temperature • Migliore resistenza alla

deformazione e alla dilatazione alle alte temperature

• Elasticità molto buona • Incremento della

resistenza al rutting • Maggiore adesività

bitume-aggregato • Buona stabilità della

miscela,quando usata in basse percentuali

• Alto costo • Resistenza alla

penetrazione ridotta • Maggiore viscosità alle

temperature di processo • Resistenza al calore e

all’ossidazione minore di quella delle poliolefine • Bitume idoneo per

miscele con SBS deve avere un alto contenuto di aromatici e basso di asfalteni • Paving • Roofing EPDM • Maggiore capacità di dispersione • Necessarie alte percentuali per avere miglioramenti apprezzabili delle performance

• Non facile miscibilità con il bitume

• A volte è necessario l’air blowing • Roofing Gomma naturale • Maggiore resistenza al rutting • Maggiore duttilità • Maggiore elasticità • Sensibile alla decomposizione e all’assorbimento di ossigeno

• Troppo alto peso molecolare (bassa compatibilità)

• Paving

Resine epossidiche

• Non esibiscono flusso viscoso

• Molto resistenti ad attacco chimico

• Minore suscettibilità alla temperatura

• Maggiore flessibilità • Resistenza al cracking • Migliore adesività

• Alto costo

• Miscelate con bitume, la miscela mostra il comportamento di resine termoindurenti più che quelle del bitume

• Applicazioni speciali come airport paving

Polidiolefine

• Più facile da disperdere rispetto alle poliolefine • Conferiscono

caratteristiche di elasticità più evidenti di quelle degli altri materiali termoplastici

• Il doppio legame in tutte le catene può portare alla parziale decomposizione della catena polimerica per riscaldamento o in presenza di ossigeno

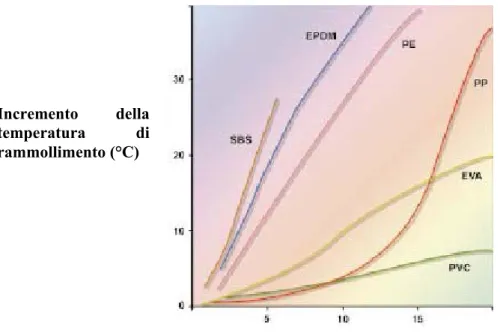

Un elemento importante per giudicare le prestazioni di un polimero all’interno di una miscela è la valutazione della temperatura di rammollimento della miscela. In figura è mostrato l’innalzamento della temperature di rammollimento provocata dal polimero in funzione della percentuale in peso del polimero impiegato, per i polimeri citati sopra.

Figura 3-1: Correlazione tra punto di rammollimento e percentuale di polimero

3.3 Comportamento reologico dei bitumi

Il bitume è un materiale caratterizzato da elevatissima sensibilità termica. Il suo comportamento reologico è assimilabile a quello di polimeri a basso peso molecolare, dei quali presenta l’andamento tipico del moduli dinamico e della cedevolezza. A temperatura ambiente e fino a circa 70°C, il comportamento è prevalentemente viscoelastico; oltre questa temperatura avviene la transizione da liquido viscoelastico a fluido, eventualmente Newtoniano. La transizione vetrosa si manifesta intorno ai -20°C; questo valore si mantiene grossomodo costante per tutti i tipi di bitume ed anche la modifica con polimeri non ne provoca grandi variazioni.

% in peso del polimero Incremento della

temperatura di rammollimento (°C)

La temperatura di una pavimentazione stradale esposta al sole può raggiungere temperature massime intorno ai 60-80°C e nei climi estremamente freddi la minima temperatura può scendere sino a -40°C. Da questi dati è palese che e’ necessaria una caratterizzazione reologica che copra un intervallo molto ampio di temperature.

La forte dipendenza delle proprietà reologiche dalla temperatura si manifesta anche nell’applicazione del metodo delle variabili ridotte, che alle alte temperature sembra non essere pienamente valido. Tuttavia alle normali condizioni di servizio le informazioni ottenute dalla costruzione della master curve forniscono un andamento realistico del comportamento del materiale al variare della frequenza e della temperatura.

Lo studio della viscosità del bitume alle alte temperature (130°C -180°C) presenta la stessa importanza delle prove dinamiche perché è a queste temperature che avviene la modifica con i polimeri ed il miscelamento con il materiale litoide per preparare la base della pavimentazione. Una buona miscelazione è fondamentale per le proprietà leganti della base bituminosa.

I bitumi modificati presentano comportamento viscoelastico in un intervallo di temperatura più ampio rispetto alle basi non modificate e la transizione a liquido Newtoniano avviene a temperature molto più alte, a volte superiori perfino ai 120°C. Sotto questa temperatura la viscosità presenta una marcata dipendenza dalla shear rate (comportamento non-Newtoniano). Tale proprietà è studiata con prove in regime di scorrimento, aumentando progressivamente la shear rate applicata e misurando la viscosità del campione in condizioni isoterme, a varie temperature. In caso di comportamento Newtoniano la viscosità rimane costante all’aumentare della shear rate. In genere i fluidi reali hanno comportamento Newtoniano per valori molto bassi della shear rate e il corrispondente valore di viscosità è definito “zero-shear rate viscosity” (η0).

Lo studio di questa funzione è dettato dal fatto che sembra esserci una forte correlazione fra il fenomeno del rutting (formazione di ormaie dovute all’accumulo di deformazioni permanenti alle alte temperature) e la dipendenza della viscosità dalla shear rate [10].

3.4 Proprietà reologiche ed analisi dinamica

Nel secondo capitolo sono state descritte le principali funzioni viscoelastiche determinabili dall’analisi dinamica. Nel passare dalle basse alle alte frequenze le curve logF(ω)-log(ω) (dove F(ω) è una generica funzione dinamica) cambiano decisamente aspetto. L’andamento della master curve di ognuna di queste funzioni presenta in genere delle zone distinte che forniscono molte informazioni sulle transizioni che il materiale subisce dallo stato vetroso allo stato viscoelastico e da questo a liquido Newtoniano. Inoltre le prove dinamiche costituiscono una buona valutazione della variazione delle proprietà reologiche in seguito a processi di invecchiamento accelerato del materiale, per verificarne la durabilità.

3.4.1 Bitumi base

Moduli dinamici

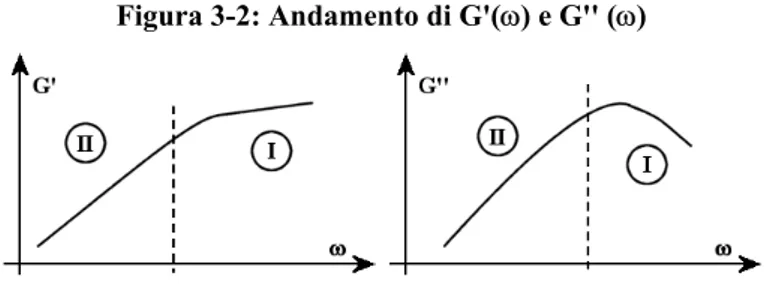

Prendiamo come riferimento il grafico delle funzioni G’(ω) e G’’(ω):

Figura 3-2: Andamento di G'(ω) e G'' (ω)

Zona I) Transizione vetrosa

Alle frequenze molto alte l’energia elastica immagazzinata nel sistema risulta molto maggiore di quella dissipata. All’aumentare della frequenza la componente dissipativa diminuisce sempre più ed in teoria si può arrivare alla condizione:

0 '' lim = ∞ → G ω (3.1)

che significherebbe, sulla base della teoria molecolare, che non sono presenti “aggiustamenti” delle catene polimeriche che possano dissipare energia.

In realtà questa condizione non è mai raggiunta, e le curve di G’’(ω) presentano un massimo in corrispondenza della temperatura di transizione vetrosa. Questa indicazione è piuttosto importante e viene visualizzata meglio se si riportano le curve di G’’ in funzione della temperatura, utilizzando l’equazione WLF per effettuare il cambio di variabile.

Si fa notare che in ogni caso è estremamente difficile ottenere sperimentalmente i valori limite dell’equazione 3.1, sia perché non è possibile ottenere deformazioni uniformi a frequenze altissime, sia perché tali frequenze non sono raggiungibili dagli strumenti, che hanno comunque un limite meccanico dettato dall’inerzia del rotore.

Zona II) Frequenze medio-basse

Al diminuire della frequenza (che corrisponde a tempi lunghi di carico nelle prove a creep o ad alte temperature) prevale il comportamento dissipativo; questo passaggio è individuato dalla frequenza di crossover nella master curve. Per frequenze molto basse G’’(ω) diventa direttamente proporzionale a ω, il che si traduce in una pendenza unitaria della curva logG’’(ω)-log(ω).

Questo significa anche che la viscosità dinamica η’, definita come il rapporto fra G’’ e ω, raggiunge un valore costante, coincidente con la zero shear rate viscosity.

Loss compliance e modified loss compliance

Abbiamo visto che il massimo della funzione G’’ determina la temperatura di transizione vetrosa. Lo studio di altre funzioni dinamiche permette invece di vedere la transizione dei bitumi base da liquidi viscoelastici a liquidi Newtoniani [11].

Il contributo del flusso viscoso è sempre presente nelle funzioni dinamiche, ma nella loss compliance può essere esplicitato come un termine additivo (vedere anche paragrafo2-3):

∫

∞ ∞ − + + = ω η λ λ ω λ ω 0 2 2 1 ln 1 ) ( ) ( '' L d J (3.2)dove L(λ) è lo spettro dei tempi di ritardo, ω la frequenza ridotta e η0 la

zero-shear rate viscosity.

La curva di J ''(ω)⋅ω presenta alle basse frequenze un asintoto orizzontale che permette di stimare la zero-shear rate viscosity e quindi sottrarre il contributo viscoso al flusso. In questo modo si ottiene una nuova funzione definita come modified loss compliance:

ω η ω ω ω ⋅ − ⋅ = 0 1 ) ( '' ) ( '' J J e (3.3)

il grafico di J ''e(ω) presenta un massimo nella regione a bassa frequenza, che individua la transizione da liquido viscoelastico a liquido Newtoniano.

In maniera analoga è anche possibile costruire una modified loss tangent:

) ( ' 1 ) ( '' ) ( ' ) ( '' ) ( tan 0 ω ω η ω ω ω ω ω δ J J J J e e − ⋅ = = (3.4)

che presenta un unico picco molto accentuato alla frequenza di transizione, dove è massima la differenza fra J ''e(ω)e )J'(ω . In termini energetici è la differenza fra l’energia dissipata in maniera “non viscosa” e l’energia immagazzinata. La spiegazione di questo fenomeno è legata alla mobilità delle molecole, che oltre a scorrere le una sulle altre dissipando calore “per attrito”, possono anche muoversi più o meno liberamente, “consumando” in questo modo parte dell’energia disponibile.

3.4.2 Bitumi modificati

I bitumi modificati spesso presentano un andamento dei moduli dinamici qualitativamente simile a quello delle basi, ma con variazioni piuttosto notevoli nei valori assoluti. Il confronto dei grafici della loss tangent per i due materiali può essere utile per visualizzare meglio gli effetti della modifica sulle proprietà meccaniche.

A causa della morfologia ancora più complessa rispetto alle basi bituminose, i PMA sembrano presentare al variare della temperatura molte modifiche strutturali. Dato che alcune di queste transizioni sono “mascherate” dal flusso viscoso, specialmente quando avvengono a temperature abbastanza alte, la modified loss tangent è più sensibile della loss tangent nell’individuazione delle frequenze critiche.

Confrontando infatti sullo stesso grafico J’(ω) e J’’e(ω), può capitare che le due

funzioni si intersechino in più punti (cosa che non accade per J’(ω) e J”(ω)) di conseguenza la modified loss tangent non presenta un unico picco ma più massimi e minimi locali.

3.5 I bitumi modificati con poliolefine

3.5.1 Bitumi modificati con polietilene (PE)

I bitumi modificati con polietilene hanno svariati campi di utilizzo che vanno dai rivestimenti, alle membrane alle pavimentazioni stradali.

Sono stati fatti molti studi sulla reologia, sulla compatibilità e sulle prestazioni che danno questo tipo di bitumi.

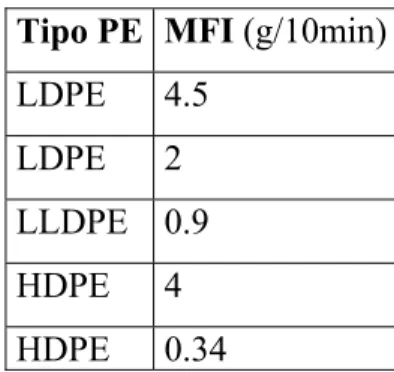

Citiamo uno studio che ha messo in relazione vari bitumi modificati con LDPE, LLDPE, HDPE utilizzando sempre lo stesso bitume, ma usando PE con MFI differenti [12].

Mostriamo le caratteristiche di 5 tipi di PE:

Tabella 3-2 : Caratteristiche PE utilizzati Tipo PE MFI (g/10min) LDPE 4.5

LDPE 2 LLDPE 0.9 HDPE 4 HDPE 0.34

Tutte le miscele sono state fatte con il 5% in peso del polimero rispetto al totale della miscela.

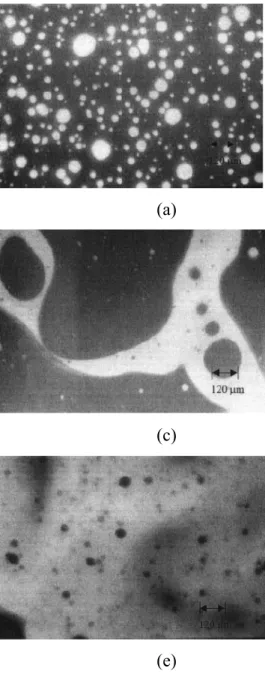

Come previsto da tutti gli studi precedentemente fatti, nessuna di queste miscele è risultata compatibile, come si può vedere chiaramente dalle fotografie in fluorescenza.

Figura 3-3 Bitume modificato con (a) LDPE MFI 4.5 (b) LDPE MFI 2 (c) LLDPE MFI 0.9 (d) HDPE MFI 4 (e) HDPE MFI 0.34

(a) (b)

(c) (d)

(e)

Come si vede soprattutto il LLDPE e l’HDPE a basso MFI sono molto difficili da disperdere nel bitume, e si formano delle vaste zone dove la fase polimerica è

predominante, cosa che non accade per i polimeri a più alto MFI. Da ciò possiamo dedurre che se le catene del PE si accorciano (più alto MFI) o se il PE diventa più ramificato, la solubilità del PE nel bitume aumenta. Come conclusione generale possiamo dire che disperdere un polimero con un MFI minore di 1 nel bitume è molto difficile.

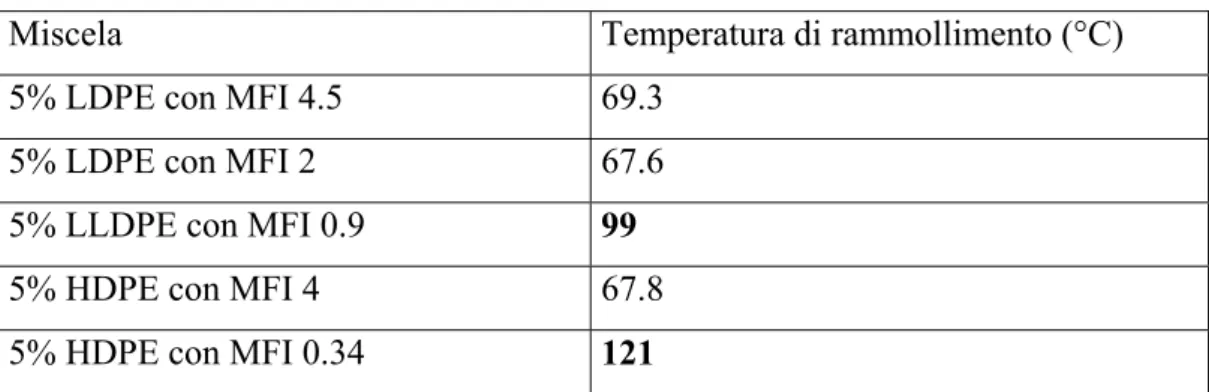

Facendo un confronto attraverso un parametro molto importante come la temperatura di rammollimento della miscela bitume-polimero si nota come sia il LLDPE che l’HDPE migliorino notevolmente le qualità del bitume alle alte temperature:

Tabella 3-3 Temperature di rammollimento

Miscela Temperatura di rammollimento (°C)

5% LDPE con MFI 4.5 69.3

5% LDPE con MFI 2 67.6

5% LLDPE con MFI 0.9 99

5% HDPE con MFI 4 67.8

5% HDPE con MFI 0.34 121

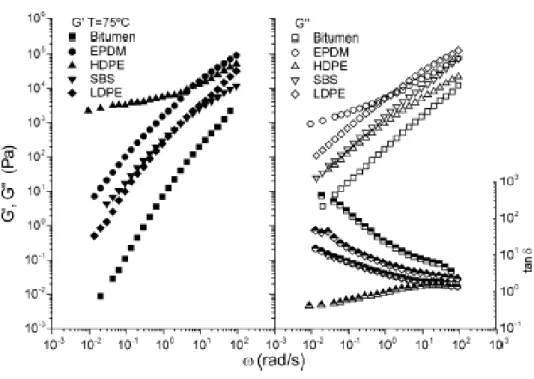

Passando all’analisi reologica, in vari studi si è dimostrato come l’aggiunta di PE al bitume migliori notevolmente le proprietà del bitume, e sono stati fatti dei confronti tra l’aggiunta di vari PE ed elastomeri come l’SBS o miscele PE-EPDM (l’EPDM serve a migliorare la compatibilità bitume-PE oltre a migliorare alcune caratteristiche della miscela)[13], [14], [15].

Figura 3-4: G’ , G’’ e tanδ a 75°C, 5% polimero

Dalla figura si vede come l’HDPE aumenti notevolmente sia la capacità del campione di immagazzinare energia elastica G’(ω), che la capacità di dissiparla

) ( '' ω

G ; anche il LDPE sia pur in maniera minore aumenta entrambe.

Da notare nella parte del G’(ω) che il bitume modificato con LDPE, SBS e EPDM mostra una rapida discesa nella zona delle basse frequenze. Al contrario il bitume modificato con HDPE mostra un plateau a frequenze intermedie con un valore del G’(ω) maggiore del G ''(ω): questa osservazione indica un miglioramento marcato delle proprietà meccaniche del bitume modificato con HDPE rispetto a quello con LDPE, SBS e EPDM a questa temperatura.

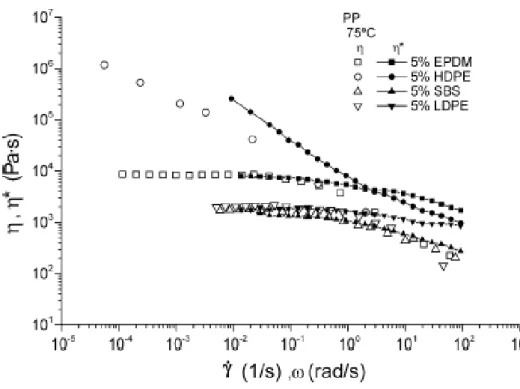

La distinzione della miscela con HDPE rispetto alle altre è evidente anche andando ad analizzare la viscosità e la viscosità complessa delle 4 miscele:

Figura 3-5 viscosità e viscosità complessa

I bitumi modificati con LDPE, SBS e EPDM mostrano un comportamento shear thinning, sebbene sia chiara anche la zero shear rate viscosity. Questi materiali seguono ragionevolmente la regola di Cox-Merz1. Invece il bitume modificato con HDPE mostra una monotona diminuzione della viscosità: in questo caso non è seguita la Cox-Merz.

Vediamo ora il comportamento quando il bitume è modificato con miscele PE-EPDM:

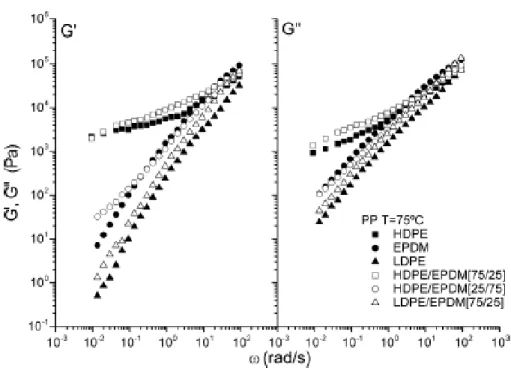

Figura 3-6: G’ , G’’ a 75°C, 5% polimero

L’esempio con HDPE/EPDM in rapporto 75/25 mostra proprietà elastiche peggiori alle basse frequenze, se comparate con quelle del solo HDPE, ma un leggero miglioramento dell’elasticità alle alte frequenze. Se il rapporto HDPE/EPDM è 25/75 si trova un comportamento intermedio. Comunque, l’EPDM nella miscela HDPE/EPDM gioca un ruolo determinante nella regione di alte frequenze. Il bitume modificato contenente la miscela LDPE/EPDM mostra invece un comportamento molto vicino a quello del LDPE da solo.

La figura 3-7 mostra i valori della viscosità e della viscosità complessa per le varie miscele.

Un comportamento shear thinning può essere osservato per miscele con EPDM, LDPE, HDPE/EPDM 25/75, LDPE/EPDM 75/25 e comunque tutte mostrano una tendenza alla zero shear rate viscosity nella regione a basse shear rate. Al contrario le miscele con HDPE e HDPE/EPDM 75/25 sono shear thinning in tutto il campo delle shear rate e si nota una significativa deviazione rispetto alla regola di Cox-Merz.

Figura 3-7 viscosità e viscosità complessa

3.5.2 Bitumi modificati con polipropilene (PP)

Il polipropilene ha una buona resistenza al calore e all’invecchiamento, ma è difficile da disperdere nel bitume senza avere separazione, a meno che non siano raggiunti bassi pesi molecolari e bassa cristallinità. I bitumi modificati con polipropilene hanno un grande svantaggio: la stabilità allo stoccaggio alle alte temperature necessaria per applicazioni stradali è di solito bassa, infatti il polimero ha una viscosità più alta alle alte temperature e una più bassa densità del bitume. I problemi di stabilità sono meno importanti durante la produzione di membrane, grazie al rapido raffreddamento del prodotto dopo il miscelamento del polimero e del bitume. Per dare un’idea dell’incompatibilità delle miscele bitume-polipropilene mostriamo delle fotografie in fluorescenza di un bitume miscelato con polipropilene isotattico (al 23.1% e 28.6%) [16].

Figura 3-8: Bitume modificato con IPP (a) al 23.1% e (b) al 28.6%

(a) (b)

Si nota che le fotografie mostrano due fasi, qualunque sia la percentuale del polimero. La percentuale della fase ricca di polimero (dai toni chiari) aumenta con l’aumentare della percentuale di polimero, ma non diventa continua.

Le foto in figura 3-9 mostrano invece un bitume miscelato con polipropilene atattico (al 9.1%, 16.7%, 23.1% e 28.6%).

Anche queste fotografie mostrano due fasi, una chiara che associamo alla fase ricca di polimero, e una scura che associamo alla fase ricca di bitume. Per le miscela al 9.1% e al 16.7% la fase ricca di polimero è limitata, ma sembra estendersi a tutta l’area per le miscele al 23.1% e al 28.6%: questa caratteristica è chiamata inversione di fase. Poiché le ultime miscele contengono solo il 23% e il 28% di polimero, ma già la fase polimerica copre più della meta dell’area delle fotografie, la fase ricca di polimero deve contenere alcuni componenti del bitume come paraffine e aromatici, e questi ultimi sono probabilmente responsabili della fluorescenza.

L’inversione di fase accade portando le miscele dal 16% al 23%: la si richiede nella pratica quando si fanno miscele per membrane per built-up roofing.

3.6 Le membrane bitume-polimero

3.6.1 Cos’è una membrana bitume-polimero

Con il termine membrana bitume-polimero si definisce un prodotto utilizzato in edilizia per l’impermeabilizzazione delle coperture piane e caratterizzato da una tecnologia particolare, sviluppata principalmente in Italia.

Intorno agli inizi di questo secolo, con l'affermarsi, nell' edilizia, sia abitativa che industriale, di tipologie costruttive a copertura piana, prendevano consistenza - a fianco di quelle tradizionali a base asfaltica - pratiche di impermeabilizzazione che vedevano impiegato, in virtù delle sue specifiche caratteristiche, il catrame. Quest'ultimo era allora disponibile in grande quantità, in quanto sottoprodotto della distillazione del carbon fossile, finalizzata all'ottenimento di gas per l'illuminazione. In seguito, e in considerazione della sua bassissima resistenza meccanica, esso venne utilizzato combinato a diversi supporti, ad esempio, fogli di cartonfeltro o di juta. Con lo sviluppo dell'uso del petrolio, il catrame venne soppiantato dal bitume, il quale, dal canto suo, si rivelò più idoneo alla bisogna se ossidato, attraverso un procedimento che ne modificava le caratteristiche reologiche, alzandone il punto di rammollimento. Il diffondersi poi dell'impiego, in edilizia, del cemento armato (anni 30 e 40) portò a strutture più esili, leggere, che costringevano le tecnologie di impermeabilizzazione al limite delle loro

possibilità applicative. Circostanze di vario genere fra le quali, essenziale, la scoperta della polimerizzazione stereospecifica del polipropilene ad opera del professor Natta, portarono i produttori italiani a scorgere la possibilità di uso, insieme al bitume, del propilene atattico, residuo di lavorazione di quello isotattico. Nasceva, così, la membrana bitume-polimero, caratterizzata anche dal suo abbinamento con nuovi tipi di armatura, il velovetro, ad esempio, e, più tardi il "tessuto non tessuto" di poliestere ecc. Oggi, la tecnica si è ulteriormente affinata e il miglioramento continuo porta a prestazioni meccaniche sempre più elevate delle membrane, con miscele sempre più resistenti all'invecchiamento. Sia che si tratti di fabbricati nuovi (pochi) o di rifacimenti (più diffusi) si impermeabilizzano non soltanto le terrazze e i tetti piani in genere, ma anche i tetti a falde (impermeabilizzazioni sottotegola), le fondazioni, i locali interni umidi e, nelle opere di ingegneria civile, i viadotti, i bacini, i canali e le gallerie.

La membrana bitume-polimero è un materiale composito [18]. Nasce dalla sinergia di due componenti:

• Compound bituminoso, a base di bitume modificato con polimeri termoplastici (mescola)

• Supporto, componente fibrosa di diversa natura

Figura 3-13 Membrana bitume-polimero

I due elementi costitutivi si integrano a vicenda esaltando le loro qualità individuali. La mescola bituminosa garantisce impermeabilità e durabilità mentre

l'armatura conferisce al manufatto proprietà meccaniche e una migliore ripartizione dei carichi.

I principali componenti della mescola sono il bitume ed i polimeri che vengono aggiunti per migliorare le proprietà fisiche e meccaniche, altrimenti limitate, del bitume stesso.

3.6.2 Polimeri impiegati

I criteri seguiti per selezionare il polimero adatto a modificare ed ottenere il compound costituente le membrane bitume polimero sono:

• Capacità di accrescere la resistenza al calore e alla deformazione, e la flessibilità alle basse temperature e la resistenza all’invecchiamento della membrana bituminosa

• Compatibilità con il bitume al fine di evitare la separazione tra i componenti della miscela. Capacità di ottimizzare le caratteristiche della miscela

• Capacità di rendere viscosa la mescola ad alta temperatura così da rendere possibile la corretta formazione della membrana durante la produzione a ciclo continuo

Hanno avuto successo come modificanti del bitume nelle membrane bituminose tre polimeri:

• Il polipropilene atattico (APP) che conferisce plasticità alla mescola

• La gomma stirene-butadiene-stirene a blocchi (SBS) che conferisce elasticità alla mescola

• Le polialfaolefine (PAO), con proprietà plastomeriche, che esaltano alcune prestazioni della mescola

SBS

Elastomero termoplastico con struttura a rete. Al bitume conferisce: − Ottima lavorabilità alle basse temperature;

− Migliore resistenza alle sollecitazioni meccaniche; − Comportamento elastico.

APP

Polipropilene atattico ottenuto dalla polimerizzazione del propilene. Ha una perfetta compatibilità con il bitume al quale conferisce:

− Migliore stabilità dimensionale; − Migliore resistenza ai raggi UV; − Maggiore resistenza al calore.

PAO

Polialfaoleofine ad elevato peso molecolare e basso indice di cristallinità che assicurano al bitume:

− Maggiore resistenza all'invecchiamento; − Mantenimento di flessibilità nel tempo; − Migliore adesione tra strati contigui; − Indifferenza alle radiazioni UV.

3.6.3 Come valutare una membrana

Un sistema impermeabile deve impedire all'acqua meteorica di penetrare nell'edificio, per non compromettere il suo uso ed il suo comfort. Esso deve garantire, anche una certa resistenza a sollecitazioni meccaniche e termiche e sopportare l'inquinamento atmosferico. La membrana bitume-polimero, tradizionalmente, deve offrire facilità di applicazione.

Nella scelta della membrana bitume polimero i parametri da valutare con maggiore attenzione sono:

• Spessore e/o peso (massa areica) è un indice della quantità di massa impermeabilizzante. Spessori alti facilitano la posa e la saldatura delle sovrapposizioni. La massa areica influenza anche l’assorbimento d’acqua, la permeabilità al vapore, la resistenza all’invecchiamento.

• Carico di rottura (resistenza alla trazione) indica soprattutto tipo e qualità dell’armatura. Permette di valutare la resistenza meccanica offerta dalla membrana sottoposta a deformazione.

• Allungamento a rottura è un indice dell’elasticità dell’armatura. L’elasticità complessiva della membrana, influenzata anche dalla mescola, garantisce la resistenza alla fatica del manto impermeabile.

• Resistenza al punzonamento statico indica la capacità della membrana di mantenere la tenuta impermeabile se sottoposta a carichi puntuali. E’ influenzata dal tipo di mescola e di armatura.

• Flessibilità a freddo offre soprattutto informazioni sul comportamento della membrana durante l’applicazione, momento in cui si presentano i maggiori problemi da questo punto di vista. In alcuni casi si hanno situazioni critiche, alle basse temperature, anche dopo che la membrana è stata applicata. Questo si può riscontrare nei giunti di dilatazione, in zone climatiche con temperature minime severe, all’occorrere di anomali movimenti della struttura.

• Stabilità di forma a caldo consente di valutare il comportamento della membrana quando viene a trovarsi ad elevate temperature. Parametro da tenere presente quando il sistema prevede l’isolamento termico. In generale le membrane bitume-polimero elastomero (BPE, mescola con SBS) hanno valori di resistenza al calore inferiori a quelle con APP e PAO.

Ogni membrana bituminosa ha una propria scheda tecnica che ne elenca le caratteristiche. I dati sono frutto di prove di laboratorio condotte secondo la norma UNI 8202 che raccoglie ben 35 metodi diversi per il controllo delle membrane bituminose per impermeabilizzazione.