59

Capitolo 4

Modelli ADAMS elastici carrello a gamba

telescopica

In questo capitolo si realizzano due modelli elastici del carrello a gamba telescopica; nel primo si utilizzano molle di rigidezza opportuna per simulare l’elasticità della struttura, nel secondo non si usa un’elasticità concentrata in punti particolari dei carrelli, ma si introduce una elasticità diffusa a tutta la struttura, utilizzando i corpi elastici.

L’uso delle molle per simulare l’elasticità di alcune parti del carrello si rende necessario sia per avere un aumento graduale nella complessità dei modelli, sia per il calcolo di alcune grandezze geometriche di dettaglio, non note, delle parti che costituiscono i successivi modelli con tutti i corpi elastici.

Nella schematizzazione con molle, mediante il principio dei lavori virtuali, si esprimono le rigidezze di alcune parti del carrello in funzione delle loro proprietà elastiche e geometriche.

In questo modo è possibile risalire nota la rigidezza di un componente, ad una sua possibile geometria.

Quindi si verifica il comportamento dinamico della struttura così dimensionata, attraverso un confronto con i dati sperimentali, fino a trovare i valori delle rigidezze dei diversi componenti che diano sia buoni risultati, che geometrie realistiche delle parti che costituiscono l’architettura a gamba telescopica.

Calcolate queste grandezze che definiscono le sezioni del cilindro superiore, di quello inferiore e del controvento, le cui lunghezze sono note dalla posizione dei punti notevoli, questi componenti vengono modellati agli elementi finiti e si inseriscono nel modello full elastic.

In entrambi gli schemi elastici si usa un nuovo modello ruota più complesso di quello precedente, in modo da rappresentare meglio le forze che agiscono sul pneumatico, ed in particolare la forza d’attrito e la resistenza di rotolamento, la cui somma è la forzante della struttura in direzione longitudinale.

Nei paragrafi seguenti vengono descritti in dettaglio i due modelli elastici e si effettua un confronto dei risultati ottenuti con quelli sperimentali.

4.1 Modello ADAMS elastico carrello a gamba telescopica con

molle

Sostanzialmente il modello è una variante di quello rigido, nel quale in alcuni punti particolari del carrello si introducono molle che rappresentano l’elasticità della struttura. Con queste molle si schematizza la flessibilità dei componenti del carrello e l’aumento della rigidezza della struttura con la sua deformazione.

In particolare vengono considerati elastici il cilindro superiore, quello inferiore e il controvento (fig.4.1).

60

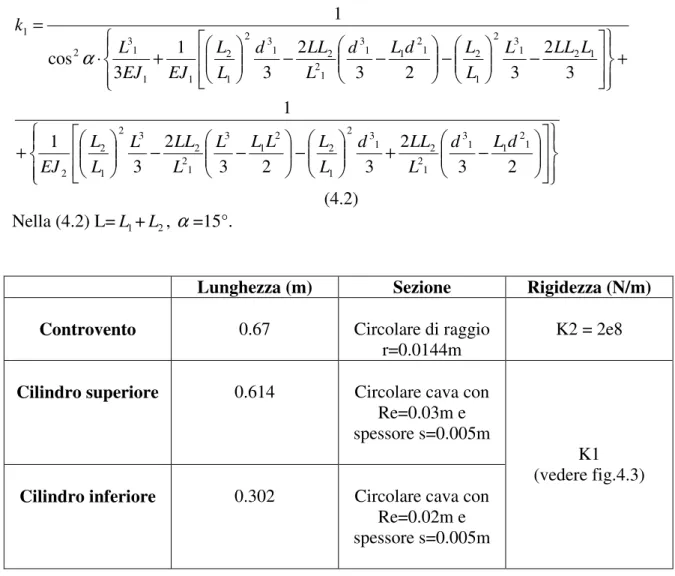

Questo ultimo componente, è schematizzato come una molla di rigidezza:

L EA

k2 = (4.1)

dove E è il modulo di Young, A la sezione del controvento, ed L la sua lunghezza.

Nella fig.4.1 è riportata la configurazione usata per il calcolo della rigidezza della struttura, costituita dal cilindro superiore e da quello inferiore, in funzione dello schiacciamento del carrello, tale rigidezza in fig.4.1 è indicata con k1.

In particolare da questa figura si nota come il mozzo, al quale sono collegate le due ruote e su cui agiscono tutte le forze generate dal contatto dei pneumatici con il suolo, sia vincolato al resto della struttura del carrello tramite la molla di rigidezza k1.

Nella fig.4.1 si ipotizza rigido l’ attacco del carrello all’ aereo, punto D di figura, considerando in pratica rigide le due flange, mostrate nel par. 2.7 (fig.2.18), utilizzate per collegare la struttura del carrello a quella dell’ aereo.

L’ ipotesi di attacchi rigidi potrebbe non essere valida, quindi dopo un’ attenta analisi dei risultati del modello, nel quale le flange si sono considerate rigide, si deciderà se il peso dell’ elasticità di questi componenti influenzi, o no il comportamento del carrello.

fig.4.1 Schema del carrello elastico a gamba telescopica con molle

fig.4.2 Rappresentazione della struttura del carrello a gamba telescopica per il calcolo della costante elastica k1

α

YA YB L2 L1 d2 d1 C F B A Ruota D k2 Controvento Cilindro superiore Cilindro inferiore d k1 A B61

La rigidezza del controvento viene calcolata attraverso le simulazioni ADAMS: in pratica viene assegnato ad essa un valore plausibile con le dimensioni di questo componente, tale che, i risultati numerici siano buone approssimazioni di quelli sperimentali.

Ai fini del calcolo della rigidezza k1 il cilindro superiore e quello inferiore vengono considerati come un’ unica trave ad inerzia e lunghezza variabile con la deformazione del carrello.

Nello schema di fig.4.2, le lunghezze L1 e d1 sono fisse, mentre L2 e d2 variano al variare della deformazione della struttura.

Tutto questo causa il cambiamento della rigidezza della struttura costituita dal cilindro superiore e da quello inferiore, in quanto variano, istante per istante, sia l’ inerzia che il momento flettente agente su tale struttura.

L’ angolo

α

indica l’ inclinazione del carrello rispetto al suolo.Tramite il principio dei lavori virtuali si calcola la rigidezza della molla di costante elastica k1(sch), dove con sch si indica la deformazione della struttura, di seguito riportata.

− + − − − + + − − − − + ⋅ = 2 3 2 3 2 3 2 3 1 1 3 2 3 2 3 2 3 1 3 cos 1 1 2 1 1 3 1 2 2 1 3 2 1 2 2 1 3 1 2 2 3 2 1 2 2 1 2 1 3 2 1 2 1 2 1 1 3 1 2 2 1 3 2 1 2 1 1 1 3 2 1 d L d L LL d L L L L L L LL L L L EJ L LL L L L d L d L LL d L L EJ EJ L k

α

(4.2) Nella (4.2) L=L1+L2,α

=15°.Lunghezza (m) Sezione Rigidezza (N/m) Controvento 0.67 Circolare di raggio

r=0.0144m K2 = 2e8

Cilindro superiore 0.614 Circolare cava con Re=0.03m e spessore s=0.005m

Cilindro inferiore 0.302 Circolare cava con Re=0.02m e spessore s=0.005m

K1 (vedere fig.4.3)

62 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0 2 4 6 8 10 12x 10 8 Schiacciamento Ammortizzatore (m) k (N /m )

fig.4.3 Rigidezza k1 al variare dello schiacciamento del carrello

fig.4.4 Schema delle forze usate in ADAMS per rappresentare la molla flessionale k1

xS yS

63

Nel modello ADAMS descritto in fig.4.4, la molla k1 è rappresentata da un vettore forza F che ha le componenti y e z nulle, mentre quella x è espressa dalla seguente relazione:

( )

xx k sch c V

F = 1 ⋅

δ

+ ⋅ (4.3)dove k1

( )

sch rappresenta la rigidezza flessionale della trave in funzione delloschiacciamento dell’ ammortizzatore, il cui valore viene preso per ogni passo della simulazione dalla curva di fig.4.3, δ è lo spostamento in direzione x del punto C dalla sua posizione iniziale dovuto alla vibrazione longitudinale della struttura, c rappresenta lo smorzamento strutturale uguale a 0.01, e Vxla componente x della velocità del punto C. Inoltre il mozzo è vincolato al cilindro inferiore, in corrispondenza del punto C di fig.4.4, tramite una coppia prismatica che lascia libera la sola traslazione in direzione x di figura. Nel modello di fig.4.5 tutti i corpi sono rigidi e senza massa, l’ elasticità è simulata come descritto in precedenza, la massa ridotta è applicata nel baricentro dell’ interfaccia e la massa delle ruote è disposta in corrispondenza del baricentro del mozzo.

Tutte le forze ed i vincoli sono applicati negli stessi punti già descritti nel par.2.6, in fig.4.5. viene comunque riportato il nuovo schema ADAMS con molle del carrello a gamba telescopica.

I calcoli delle forze sono simili a quelli già descritti nel par.2.6, le uniche variazioni nei calcoli, rispetto al precedente modello rigido, sono dovute all’ uso di un nuovo modello ruota, descritto nel seguito del capitolo.

64

65

4.2 Modello ruota

Nel nuovo modello della ruota bisogna tener conto delle perturbazioni della velocità del mozzo dovute alle vibrazioni della struttura e alla cinematica del carrello, che influiscono nel calcolo della velocità angolare di puro rotolamento.

Si considera inoltre, la variazione del raggio del pneumatico dovuta alla forza centrifuga. Indicata con v la perturbazione nella velocità del mozzo, la velocità angolare di puro rotolamento si calcola con la seguente relazione:

( )

( )

( )

t R t v V t e + = Ω0 (4.4)dove conR si indica il raggio di puro rotolamento (Effective Rolling Radius) e con V la e

velocità del mozzo imperturbata uguale a 36.52 m/sec.

Il valore di R si ottiene da una formula empirica nella quale si tiene conto della variazione e

del raggio schiacciato del pneumatico dovuta agli effetti della forza centrifuga. Formula per il calcolo di R : e

( )

( )

( )

D( )

t w C D t w C t R t R D D R R e = + ⋅ + ⋅ 2 1 1 (4.5) 0 2 R D= ⋅ R0 =0.225m( ) ( ) ( )

t R t ht w = − (4.6)con R si indica il raggio del pneumatico determinato considerando anche gli effetti della

forza centrifuga, R è il raggio della ruota indeformata, ed h rappresenta la distanza del 0

mozzo dal suolo.

Calcolo di R:

h Ro

66

( )

( )

2 0 1 ⋅ + = nMax n R V t V C R t R V (4.7) 0336 . 0 = V R C sec 114 m VnMax =( )

t V v( )

t Vn = + 1 (4.8)La velocità angolare della ruota si ottiene dall’ integrale della sua accelerazione angolare.

( )

t( )

t dt t ∫ • Ω = Ω 0 (4.9)( )

t = MJ( )

t Ω• (4.10) 2 222 . 0 kg mJ = ⋅ (momento d’ inerzia di una ruota) Il valore istantaneo del momento M(t) agente sulla ruota, dovuto all’ attrito di strisciamento vale:

( )

t F( ) ( )

t Rt M = a ⋅ (4.11)( )

p a t R F =µ ⋅ (4.12)L’ attrito di strisciamento Fa si calcola come prodotto del coefficiente d’ attrito pneumatico suolo, il quale varia al variare della velocità di strisciamento, per la reazione verticale dei pneumatici Rp.

Il valore del coefficiente d’ attrito al variare della velocità di strisciamento delle ruote si ricava dalla curva caratteristica del pneumatico, indicata in fig.4.6.

Questa curva si usa per valutare

µ

( )

t in funzione dell’ entità dello strisciamento stimata con il parametro adimensionale Sx, detto scorrimento pratico. Ω Ω − = 0 1 x S (4.13)

1Nota: nella perturbazione della velocità v si considerano anche le variazioni generate dalla cinematica stessa

dell’ ammortizzatore, che durante la compressione fa diminuire la velocità lungo x del mozzo ruote, mentre in estensione l’ aumenta.

67 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 Sx Ca/ CaF S

fig.4.6 Curva caratteristica del pneumatico adimensionalizzata con il coefficiente d’ attrito full skid.

In questo schema, visto che tutte le quantità prima elencate sono l’ una dipendente dall’ altra, bisogna assegnare al modello ADAMS alcune condizioni iniziali senza le quali non potrebbe partire il ciclo di calcolo.

Queste s’ introducono nella velocità angolare delle ruote e nella velocità angolare di puro rotolamento.

( )

sec 0 0 = rad Ω ;( )

sec 31 . 162 225 . 0 sec / 52 . 36 0 0 rad m rad = = Ω68

4.3 Confronto modello ADAMS con molle dati sperimentali

carrello a gamba telescopica

La schematizzazione con molle, anche se in modo approssimato per la mancanza di dati di dettaglio sulla geometria del carrello, mostra l’ importanza dell’ elasticità, nella simulazione della dinamica di queste strutture.

I grafici seguenti sono stati ricavati mediante una simulazione con passo 0.0025 sec.

Nella fig.4.7 è riportato il confronto tra la reazione dei pneumatici del modello ADAMS con molle e quello sperimentale.

Dalla suddetta figura si può notare come nel tratto iniziale, la reazione dei pneumatici ADAMS riesca ad approssimare bene quella sperimentale, successivamente, diventano più marcate le oscillazioni nella misura sperimentale, provocate dalle vibrazioni longitudinali della struttura, che il modello ADAMS riesce a descrivere solo in maniera qualitativa. Nel tratto finale della fig.4.7 i valori della reazione dei pneumatici forniti da ADAMS sovrastimano quelli sperimentali.

Dall’ andamento della misura ADAMS di tale forza, si può supporre che ci sia una certa differenza tra la spline contenente i valori della forza dei pneumatici in funzione dello schiacciamento usata in ADAMS e quella reale, differenza che diventa più marcata per valori elevati dello schiacciamento del pneumatico.

Non avendo a disposizione il valore dello schiacciamento reale del pneumatico, non si può conoscere l’ entità della differenza tra le due spline suddette.

fig.4.7 Confronto reazione dei pneumatici modello ADAMS elastico con molle e attacchi rigidi con dati sperimentali carrello a gamba telescopica

69

La fig.4.8 mostra l’ andamento della forza agente sul mozzo del carrello a gamba telescopica.

In questa figura si può notare come il modello elastico ADAMS sia in grado di fornire una buona approssimazione della forza reale negli istanti iniziali della simulazione, mentre, negli istanti successivi si nota un andamento delle oscillazioni della misura ADAMS con una frequenza maggiore di quella reale.

fig.4.8 Confronto forza mozzo modello ADAMS elastico con molle e attacchi rigidi con dati sperimentali carrello a gamba telescopica

Una tale situazione deriva presumibilmente dall’ avere considerato rigidi gli attacchi carrello-aereo.

La struttura del carrello a gamba telescopica aumenta la sua rigidezza con lo schiacciamento dell’ ammortizzatore, ma evidentemente la rigidezza delle due flange, mediante le quali il carrello si collega all’ aereo, è tale da determinare un calo nella rigidezza complessiva della struttura, provocando gli andamenti sperimentali di fig.4.8. La struttura del carrello formata dalle due flange e dal cilindro superiore e da quello inferiore, può essere assimilata ad una struttura rigida sottoposta all’ effetto di due molle in serie, dovute all’ elasticità delle flange e dei due cilindri.

Visto che, la rigidezza della molla equivalente a queste due molle tenderà sempre ai valori della molla che ha rigidezza minore, negli istanti iniziali della simulazione la molla equivalente tende ai valori di rigidezza dovuti all’ elasticità dei due cilindri, successivamente con lo schiacciamento della struttura del carrello la rigidezza di tale molla andrà aumentando superando quella delle due flange, per cui la molla equivalente tenderà ad assumere i valori della rigidezza delle flange.

70

Bisogna quindi considerare l’ elasticità delle due flange, prima ipotizzate rigide,costruendo un nuovo modello ADAMS che contempli anche l’ elasticità di questi attacchi.

Nella fig.4.9 è riportata la forza totale dell’ ammortizzatore.

In questa figura si può notare la sovrastima che fornisce il modello ADAMS di tale forza, rispetto alla misura sperimentale.

Osservando la fig.4.10 dove è rappresentato lo schiacciamento dell’ ammortizzatore, si può notare come lo schiacciamento ADAMS, compatibilmente con quanto già visto in precedenza per la forza, risulti essere costantemente maggiore di quello reale.

Questo può dipendere sia dall’ aver utilizzato in ADAMS delle spline del coefficiente di laminazione e della rigidezza dell’ ammortizzatore diverse da quelle reali, sia da errori ADAMS nella valutazione della velocità di deformazione dell’ ammortizzatore, dal cui valore dipende la forza viscosa dell’ ammortizzatore, predominante rispetto alla forza elastica nei primi istanti della simulazione.

fig.4.9 Confronto forza totale ammortizzatore modello ADAMS elastico con molle e attacchi rigidi con dati sperimentali carrello a gamba telescopica

71

fig.4.10 Confronto schiacciamento dell’ ammortizzatore modello ADAMS elastico con molle e attacchi rigidi con dati sperimentali carrello a gamba telescopica

72

4.4 Modello ADAMS carrello a gamba telescopica con molle ed

attacchi elastici

Concettualmente questo modello ADAMS elastico è simile al precedente con molle, nel quale viene inserita un’ ulteriore molla per simulare l’ elasticità delle due flange par. 2.7 (fig.2.18) che rappresentano il collegamento tra il carrello e l’ aereo.

Nella figura seguente è riportato il nuovo schema del carrello a gamba telescopica con attacchi elastici.

fig.4.11 Schema del carrello elastico a gamba telescopica con molle con attacchi elastici

Per stimare il valore della rigidezza delle flange (fig.4.12), a causa della mancanza di dati di dettaglio sulla loro geometria, si utilizza lo schema ADAMS del carrello a gamba telescopica con tutti i corpi elastici.

Ipotizzata in quest’ ultimo modello una possibile geometria delle flange, la linearità del loro comportamento elastico, si procede al calcolo della rigidezza della molla equivalente mediante la seguente formula:

δ

F

k3 = (4.14)

dove F è la massima forza misurata nel modello full elastic descritto in seguito nel capitolo, e δ rappresenta lo spostamento del centro delle due flange misurato sempre nel modello full elastic (fig.4.13).

Con il simulatore così impostato si testa il modello, tarando i valori della molla di rigidezza 3

k in modo tale da ottenere la migliore approssimazione possibile dei dati sperimentali.

In questo modello si usa il modello ruota descritto nel par. 4.2. A k3 Ruota D k2 Controvento Cilindro superiore Cilindro inferiore k1 B

73

fig.4.12 Flange per il collegamento carrello-aereo

fig.4.13 Deformazione delle flange carrello a gamba telescopica x z δ y Flange x y z

74

75

4.5 Confronto modello ADAMS attacchi elastici dati

sperimentali carrello a gamba telescopica

Complessivamente con questo modello si ottengono miglioramenti negli andamenti di tutte le curve, specialmente nella curva ADAMS di fig.4.16 dove si può notare come non ci sia più il repentino aumento della frequenza di oscillazione della forza mozzo con l’ aumentare dello schiacciamento del carrello, verificando la correttezza dell’ ipotesi degli attacchi elastici.

La forza totale dell’ ammortizzatore (fig4.17), lo schiacciamento dell’ ammortizzatore (fig.4.18) ed, in maniera più contenuta, la reazione dei pneumatici ADAMS (fig4.15), sovrastimano le rispettive grandezze sperimentali, in maniera analoga a quanto già detto nel par. 4.3.

fig.4.15 Confronto reazione pneumatici modello ADAMS elastico con molle e attacchi elastici con dati sperimentali carrello a gamba telescopica

76

fig.4.16 Confronto forza mozzo modello ADAMS elastico con molle e attacchi elastici con dati sperimentali carrello a gamba telescopica

fig.4.17 Confronto forza totale ammortizzatore modello ADAMS elastico con molle e attacchi elastici con dati sperimentali carrello a gamba telescopica

77

fig.4.18 Confronto schiacciamento ammortizzatore modello ADAMS elastico con molle e attacchi elastici con dati sperimentali carrello a gamba telescopica

78

4.6 Modello Carrello a gamba telescopica con corpi elastici

A differenza del precedente modello, ora si schematizzano tutte le parti del carrello, tranne l’ interfaccia, come corpi elastici.

Come punto di partenza per la costruzione dei corpi elastici, non avendo a disposizione dati di dettaglio sulla geometria dei componenti, si utilizzano le informazioni ricavate dal modello precedente con molle, dove, conoscendo in modo approssimativo la rigidezza della struttura del carrello tramite la (4.2), si risale ad una sua possibile geometria mediante la seguente formula.

4 4

π

Jr = (4.15)

La 4.15 si utilizza per il calcolo del raggio del cilindro inferiore.

Assegnando al raggio del cilindro superiore valori di primo tentativo di geometrie possibili, utilizzando i valori della rigidezza K1, calcolati nel precedente modello con flange elastiche, si calcola il momento d’ inerzia del cilindro inferiore e quindi il suo raggio (4.15).

Il controvento é dimensionato in modo tale che la struttura elastica abbia dei modi propri di vibrare qualitativamente simili a quelli reali nella configurazione tutta estesa.

Questo non è un metodo attraverso il quale si possa ottenere un’ appropriata equivalenza dinamica tra la struttura virtuale ADAMS e quella reale, perché non si conosce la distribuzione di massa e di rigidezza della struttura reale, e perché non si hanno dati riguardanti le frequenze proprie della struttura al variare dello schiacciamento dell’ ammortizzatore.

Con il modello settato in questo modo, è comunque possibile effettuare un’ analisi qualitativa sul comportamento dinamico del carrello, verificando che i risultati siano una buona approssimazione di quelli sperimentali.

Di seguito viene riportato il modello ADAMS full elastic ed una rappresentazione del possibile modo proprio longitudinale con la relativa frequenza di risonanza.

4.7 Descrizione modello full elastic del carrello a gamba

telescopica

Nel modello full elastic del carrello a gamba telescopica le forze sono definite in maniera analoga agli schemi precedenti, tranne quelle che simulano le molle che adesso sono assenti; inoltre si usa lo stesso modello ruota descritto nel par. 4.2.

Il modo di vincolo tra il cilindro superiore e quello inferiore non è uguale a nessuno dei precedenti modelli, a causa di alcuni limiti mostrati da ADAMS nella simulazione di

79

particolari tipi di vincoli, quindi si è dovuto creare un sistema per riprodurre il collegamento esistente tra i due cilindri.

Questo nuovo modo di vincolo è più complesso dei precedenti per due ragioni:

• la prima è che con i vincoli usuali di cui dispone il software, è possibile dare al

moto relativo dei cilindri la giusta cinematica, ma non schematizzare in maniera corretta le forze che esse si scambiano durante la simulazione, perché con i vincoli ideali di ADAMS, quando si collegano tra loro due parti, bisogna definire il punto di applicazione della forza di reazione.

Il problema è che questi punti rimangono solidali alle parti corrispondenti durante la simulazione.

Quindi in uno schema come quello del carrello a gamba telescopica, dove con l’ aumentare dello schiacciamento aumenta anche la distanza d tra gli appoggi (fig.4.1), questo modo di vincolo non riesce a simulare la variazione del punto di applicazione delle forze di reazione agenti tra il cilindro superiore e quello inferiore (fig.4.1).

• La seconda deriva dalla presenza di parti elastiche negli schemi ADAMS e dal

modo particolare con il quale il software definisce questi componenti, i quali sono formati da mesh agli elementi finiti di parti simili a quelle rigide utilizzate nei modelli precedenti. A questi componenti bisogna assegnare anche punti particolari, chiamati “master node”, che servono per definire punti del componente sui quali sono applicati sia le forze che agiscono su di esso e sia i vincoli usati per collegare tra loro queste parti.

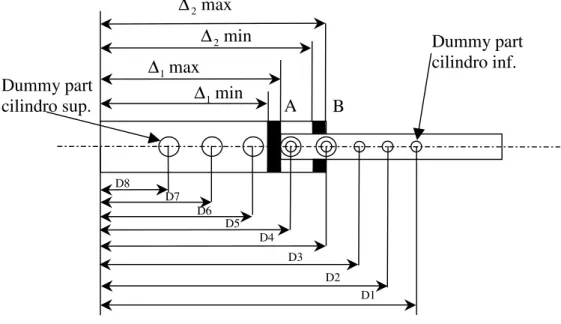

Per simulare la variazione del punto di applicazione dei vincoli descritti in fig.4.1 e quella dei punti di applicazione delle forze di reazione da essi sviluppate, si utilizza lo schema di seguito descritto.

Gli unici due componenti interessati da questo particolare modo di vincolo sono il cilindro superiore e quello inferiore.

fig. 4.19 Schema del nuovo modo di vincolo tra il cilindro superiore e quello inferiore

Nella fig.4.10 il cuscinetto A è solidale al cilindro inferiore, mentre quello B è solidale al cilindro superiore. max 1 ∆ min 2 ∆ B A D8 Dummy part

cilindro sup. ∆1min

max 2 ∆ D7 D6 D5 D4 D3 D2 D1 Dummy part cilindro inf.

80

Questi cuscinetti nel modello ADAMS sono simulati da una serie di vettori a sei componenti (tre forze e tre momenti), posizionati in corrispondenza dei due cuscinetti per riprodurre le forze esercitate dai vincoli sulle due parti da essi collegate.

Il cuscinetto A è costituito da una serie di vettori forza che hanno tutti lo stesso punto di azione, posizionato in corrispondenza della dummy part appartenente al cilindro inferiore situata in corrispondenza del cuscinetto A, mentre hanno tutti punti di reazione diversi, corrispondenti alla rispettiva dummy part appartenente al cilindro superiore alla quale sono riferiti.

Durante lo schiacciamento del carrello, il cuscinetto A, come già detto, si muove insieme al cilindro inferiore, passando attraverso i centri delle dummy part del cilindro superiore. Ogni volta che la dummy part estrema del cilindro inferiore si trova ad una certa distanza da una dummy part appartenente al cilindro superiore, viene attivato il vettore forza che ha il punto di reazione situato in corrispondenza della dummy part attraversata dall’ estremità superiore del cilindro inferiore, riproducendo così la variazione del punto di applicazione della reazione del cuscinetto A durante la simulazione.

La dimensione della zona attiva, che è uguale alla distanza suddetta, si calcola mediante la differenza ∆1max-∆1min, che rimane costante durante la simulazione e rappresenta

inoltre la larghezza del cuscinetto e si muove insieme al cilindro inferiore.

Il cuscinetto B è solidale al cilindro superiore pertanto rimane fermo durante la simulazione.

Il cilindro inferiore, traslando rispetto a quello superiore, fà in modo che ci sia un cambiamento nei punti di applicazione della reazione del cuscinetto B su di esso.

Per simulare questa situazione si usa sempre una serie di vettori forza che hanno i punti di applicazione in corrispondenza dei centri delle dummy part appartenenti al cilindro inferiore, mentre hanno tutti lo stesso punto di reazione, che é posizionato al centro della dummy part del cilindro superiore, a sua volta sita in corrispondenza del cuscinetto B. Quando il cilindro inferiore trasla, le dummy part solidali ad esso attraversano la zona

definita dalla differenza ∆2max-∆2minattivando così il vettore forza che si trova in

corrispondenza della zona di azione.

Per simulare sia la cinematica del vincolo rappresentato dai due cuscinetti, sia le reazioni che il cilindro superiore e quello inferiore si scambiano, i vettori forza hanno una componente nulla in direzione dell’ asse dei cilindri, per permettere la traslazione relativa delle due parti, mentre le restanti cinque componenti sono diverse da zero ed hanno una forma simile a quella già definita nella (4.3).

81 fig.4.20 Carrello con corpi elastici ADAMS

82

fig.4.21 Modi propri laterale e longitudinale, modello con corpi elastici del carrello ausiliario

83

4.8 Confronto modello ADAMS con corpi elastici e dati

sperimentali

Il confronto tra la reazione dei pneumatici ADAMS e quella sperimentale (fig.4.22) mette in risalto come per buona parte dell’ intervallo di simulazione, i risultati ADAMS mostrino andamenti simili a quelli sperimentali.

Molto buona risulta essere la forza mozzo ADAMS, che comparata con quella sperimentale (fig.4.23) mostra andamenti migliori rispetto a tutti i precedenti modelli ADAMS, pur sovrastimando la misura sperimentale, la curva ADAMS ha una frequenza simile a quella reale.

Nel complesso, anche la forza totale dell’ ammortizzatore ADAMS (fig.4.24) ha un andamento più simile a quello reale, rispetto ai precedenti modelli, diminuendo anche la differenza, che i precedenti modelli ADAMS avevano mostrato esserci, tra lo schiacciamento dell’ ammortizzatore ADAMS e quello reale (fig.4.25).

Con il modello ADAMS full elastic del carrello a gamba telescopica si ottengono, quindi, delle approssimazioni migliori, rispetto a tutti i precedenti modelli, degli andamenti di tutte le misure sperimentali. 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0 1 2 3 4 5 6 7 8x 10 4 tempo (sec) Forz a (N ) ADAMS SPERIMENTALI

fig.4.22 Confronto reazione pneumatici modello ADAMS full elastic con dati sperimentali carrello a gamba telescopica

84 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 -1.5 -1 -0.5 0 0.5 1 1.5 2 2.5x 10 4 tempo (sec) Forz a (N ) ADAMS SPERIMENTALI

fig.4.23 Confronto forza mozzo modello ADAMS full elastic con dati sperimentali carrello a gamba telescopica

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0 1 2 3 4 5 6 7 8x 10 4 tempo (sec) Forz a (N ) ADAMS SPERIMENTALI

fig.4.24 Confronto forza totale ammortizzatore modello ADAMS full elastic con dati sperimentali carrello a gamba telescopica

85

fig.4.25 Confronto schiacciamento ammortizzatore modello ADAMS full elastic con dati sperimentali carrello a gamba telescopica