68

7 Validazione del modello

7.1 Profili di concentrazione e temperatura del reattore

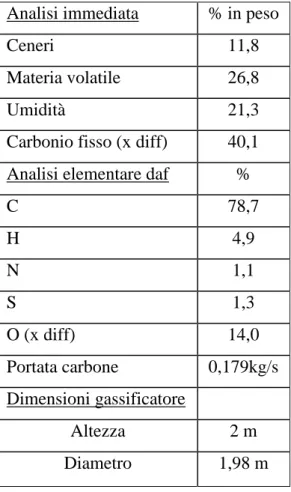

I risultati riportati di seguito sono stati ottenuti utilizzando un carbone “Rosebud” [Radulovic et. al. 1995] la cui composizione è riportata in Tab. 7.1 dove si riportano anche le caratteristiche geometriche del gassificatore updraft preso in esame.

Tabella 7.1 Proprietà carbone e caratteristiche geometriche gassificatore

Analisi immediata % in peso

Ceneri 11,8

Materia volatile 26,8

Umidità 21,3

Carbonio fisso (x diff) 40,1 Analisi elementare daf %

C 78,7 H 4,9 N 1,1 S 1,3 O (x diff) 14,0 Portata carbone 0,179kg/s Dimensioni gassificatore Altezza 2 m Diametro 1,98 m

Come agente gassificante è stato utilizzato aria o una miscela aria/vapore le cui portate sono mostrate in Tab. 7.2.

69

Tabella 7.2 Composizione aria/vapore in ingresso

Portata aria 0.335 kg/s

Portata vapore 0.050 kg/s

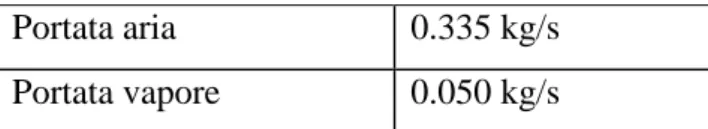

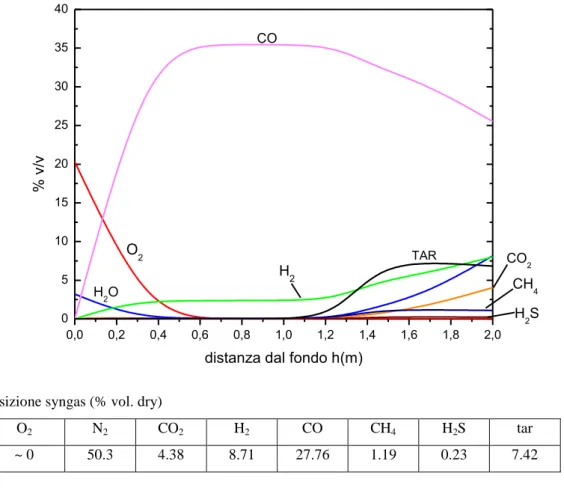

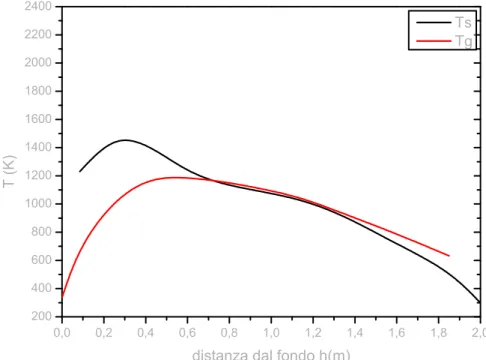

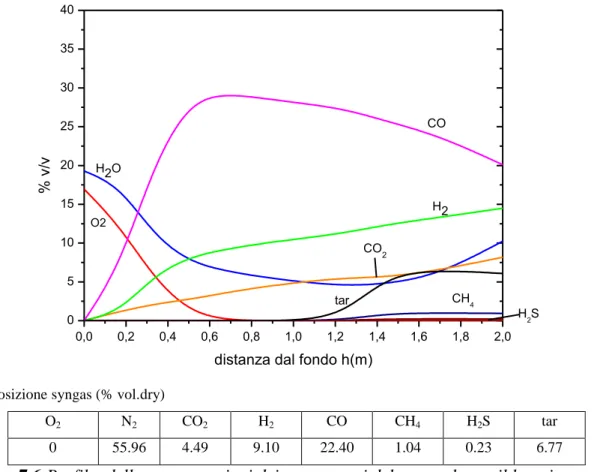

Di seguito si riportano i profili delle temperature e delle composizioni delle specie gassose e solide lungo il letto, al fine di evidenziare i fenomeni principali quali essiccamento, pirolisi, gassificazione e combustione nel caso in cui si utilizzi aria, Figg. 7.1-7.3, e la aria/vapore Figg. 7.4-7.6.

La prima cosa che si nota è l’influenza che ha la presenza del vapore alimentato insieme all’aria, si nota come la temperatura di uscita del solido subisca una apprezzabile diminuzione nel caso in cui sia presente vapore. L’influenza di questo fattore verrà valutata in maniera approfondita nell’analisi parametrica.

Figura 7.1 Profili di temperatura lungo il letto in assenza di vapore. 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 T (K)

distanza dal fondo h(m)

Ts Tg

70 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 0 100 200 300 400 500 600 700 char H2O d e n si tà (kg /m 3 bec )

distanza dal fondo h(m)

coal 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 0 5 10 15 20 25 30 35 40 H2S CH4 TAR CO 2 O2 H2O H2 % v/ v

distanza dal fondo h(m)

CO

Combustione Riscaldamento Pirolisi Essiccamento

gassificazione

Figura 7.2 Profilo delle densità dei componenti in fase solida lungo il letto in assenza di

vapore.

Composizione syngas (% vol. dry)

O2 N2 CO2 H2 CO CH4 H2S tar

~ 0 50.3 4.38 8.71 27.76 1.19 0.23 7.42

Figura 7.3 Profilo delle concentrazioni dei componenti del syngas lungo il letto in assenza

71 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 0 100 200 300 400 500 600 700 H2O char d e n si tà (kg /m 3 bed )

distanza dal fondo (m)

coal 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 T (K)

distanza dal fondo h(m)

Ts Tg

Figura 7.4 Profili di temperatura lungo il letto in presenza di vapore 20% v/v.

Combustione Riscaldamento Pirolisi Essiccamento

gassificazione

Figura 7.5 Profilo delle densità dei componenti della fase solida lungo il letto in presenza di

72 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 0 5 10 15 20 25 30 35 40 H2S CH4 tar CO2 O2 H2O H2 % v/ v

distanza dal fondo h(m)

CO

Composizione syngas (% vol.dry)

O2 N2 CO2 H2 CO CH4 H2S tar

0 55.96 4.49 9.10 22.40 1.04 0.23 6.77

Figura 7.6 Profilo delle concentrazioni dei componenti del syngas lungo il letto in presenza

di vapore 20 % v/v.

I profili di temperatura evidenziano una zona in alto nel letto in cui avvengono le reazioni di pirolisi e essiccamento, ad opera del gas caldo che proviene dalla zona calda di combustione più in basso, testimoniate da un consumo totale del carbone e dell’umidità, rispettivamente, e a seguire verso la griglia la zona in cui avvengono le reazioni di combustione (temperature attorno a 2000°C nel caso dell’aria e 1500 °C nel caso di miscela aria/vapore) e di gassificazione. Come si osserva la presenza di vapore in ingresso al gassificatore ha l’effetto di ridurre l’innalzamento di temperatura nella zona in prossimità della griglia.

Il profilo di concentrazione del char lungo il reattore mostra la zona di pirolisi nella parte più alta del letto dove si ha la sua formazione a spese del consumo totale di carbone, successivamente la concentrazione del char rimane pressoché costante per poi ridursi a seguito delle reazioni di combustione/gassificazione nella zona più prossima alla griglia. Dai profili delle concentrazione delle specie gassose si può osservare, partendo dal basso del reattore, una crescita di CO per effetto delle reazioni di gassificazione del char. Successivamente si osserva una riduzione del CO per effetto della presenza della reazione water gas shift che lo converte in CO2 e che riduce l’effetto del rilascio di CO a seguito della

73 andamenti diversi a seconda che venga alimentato aria o una miscela aria/vapore. Nel primo caso, partendo dal basso del reattore si hanno valori molto bassi per effetto delle reazioni di gassificazione (char/H2O) e successivamente cresce nella parte alta del reattore a seguito

dell’essiccamento e pirolisi. Nel caso in della miscela aria vapore, si ha una diminuzione, nella parte bassa del letto, dovuta alle reazioni di gassificazione seguita da un aumento nella parte alta, dovuto all’essiccamento e pirolisi.

7.2 Analisi parametrica

Di seguito viene testato il comportamento del modello, analizzando le variazioni di concentrazioni del gas ottenuto e i profili di temperatura al variare di alcuni parametri caratteristici quali: grado di vuoto (ε), diametro delle particelle (dp0), coefficiente di scambio

termico tra solido/gas (ze), coefficiente di scambio termico con la parete del gassificatore (hw) e rapporto equivalente (ER).

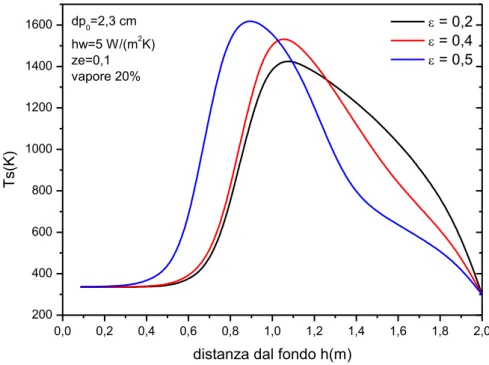

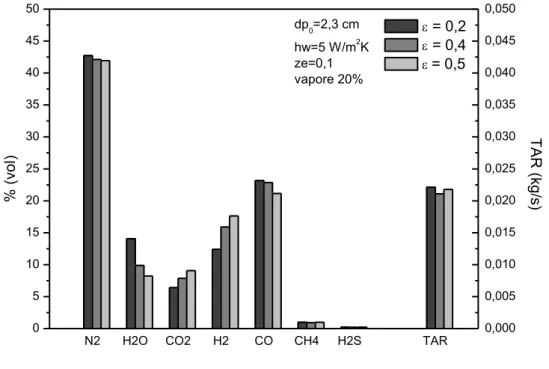

Grado di vuoto del letto (ε)

Nelle Figure 7.7 - 7.9 si può osservare come variano i profili di temperatura lungo il letto e la composizione del gas prodotto per variazioni di ε da 0,2 a 0,5.

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 dp0=2,3 cm hw=5 W/(m2K) ze=0,1 vapore 20% T s(K)

distanza dal fondo h(m)

= 0,2 = 0,4 = 0,5

74 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 dp0=2,3 cm hw=5 W/m2K ze=0,1 vapore 20% T g (K)

distanza dal fondo h(m)

= 0,2 = 0,4 = 0,5

Figura 7.8 Variazione del profilo di Tg con ε lungo il letto.

N2 H2O CO2 H2 CO CH4 H2S TAR

0 5 10 15 20 25 30 35 40 45 50 0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 dp0=2,3 cm hw=5 W/m2K ze=0,1 vapore 20% % (vo l) = 0,2 = 0,4 = 0,5 T AR (kg /s)

75 Il grado di vuoto influenza il numero di particelle e questo si ripercuote sulla velocità con cui si consuma il letto. La velocità con cui si svolgono le reazioni di essiccamento, devolatilizzazione, gassificazione e ossidazione, diminuiscono con l’aumentare del grado di vuoto, questo porta ad un aumento dello spazio di letto interessato da queste reazioni e si ha che il picco di massima temperatura si sposta verso il fondo del reattore. Aumentando il grado di vuoto si ha che lo spazio disponibile per il passaggio dei gas aumenta, di conseguenza a parità di portata si ha una diminuzione della velocità del gas, questo influenza negativamente il coefficiente di scambio termico gas/solido, infatti il solido raggiunge una temperatura maggiore perché scambia meno calore con i gas che a loro volta sono più freddi perché ne acquistano meno.

Per quanto concerne la composizione del gas prodotto, si vede che le variazioni di CO, CO2,

H2O e H2 sono riconducibili all’effetto della temperature sull’equilibrio dalla reazione wgs:

CO + H2O ↔ CO2 + H2 H0Rwg= − 41200 J/mol

La CO prodotta dalla pirolisi che avviene nella parte alta del letto e quella prodotta dalle reazione di gassificazione si converte in CO2 mediante la reazione di wgs, il cui equilibrio si

sposta a destra al diminuire della temperatura essendo la reazione esotermica. Infatti dalla Fig. 7.8 si vede che la temperatura del gas diminuisce se si incrementa il grado di vuoto e si ha conferma dalla fig. 7.9 dove si vede che abbiamo un aumento della quantità di CO2 e H2 a

spese di CO e H2O.

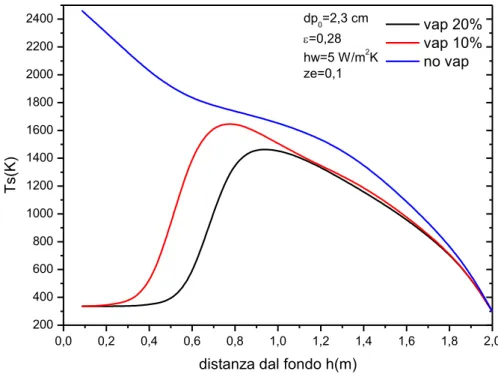

Agente gassificante

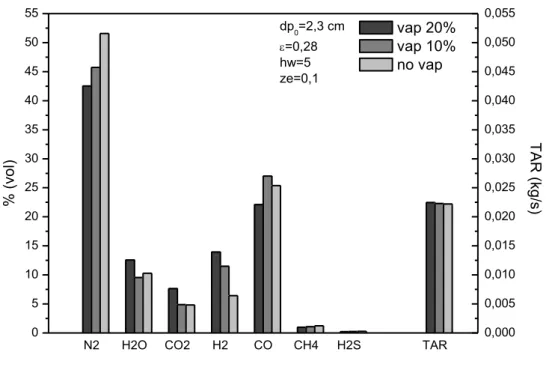

Nelle Figg. 7.19-7.21 si riportano i profili di temperatura e la composizione del gas prodotto al variare della composizione dell’agente gassificante, in particolare al variare della percentuale di vapore tra lo 0 e il 20%.

76 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 dp0=2,3 cm =0,28 hw=5 W/m2K ze=0,1 T s(K)

distanza dal fondo h(m)

vap 20% vap 10% no vap

Figura 7.19 Variazione della Ts con il vapore lungo il letto.

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 dp 0=2,3 cm =0,28 hw=5 W/m2K ze=0,1 T g (K)

distanza dal fondo h(m)

vap 20% vap 10% no vap

77

N2 H2O CO2 H2 CO CH4 H2S TAR

0 5 10 15 20 25 30 35 40 45 50 55 0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 0,055 dp0=2,3 cm =0,28 hw=5 ze=0,1 % (vo l) vap 20% vap 10% no vap T AR (kg /s)

Figura 7.21 Variazione della composizione con il vapore.

Come si può vedere la presenza di vapore abbassa drasticamente la temperatura sia del gas sia del solido ciò è dovuto alla seguente reazione endotermica di gassificazione del char a cui prende parte l’H2O:

C + H2O → CO+ H2 H (J/mole)= 9.933 · 10^6 J/mol

inoltre i prodotti sono presenti anche nella reazione di wgs, quindi è evidente che la presenza di vapore vada ad influire non solo i profili di temperatura ma anche la composizione del gas in uscita dal gassificatore.

78

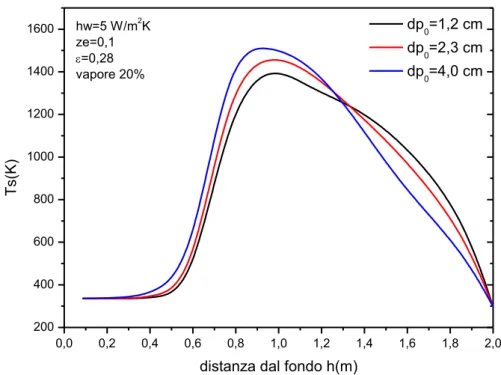

Diametro particelle (dp0)

Nelle figg. 7.13-7.15 si riportano i profili di temperatura e la composizione del gas prodotto al variare del diametro delle particelle da 1,2 a 4 cm.

Particelle con diametro inferiore si riscaldano più velocemente e reagiscono prima di quelle con diametro maggiore questo comportamento promuove lo svolgimento di tutte le reazioni che si completano più velocemente nel caso di particelle di piccolo diametro. Avvenendo tutto più velocemente, nel caso di diametri inferiori, la temperatura di picco raggiunta è inferiore, seppur di poco, rispetto al caso in cui si abbiano particelle con diametro maggiore. Le reazioni avvengono in regime prettamente cinetico quindi la differenza di resistenze diffusive imputabili alla variazione del diametro delle particelle, non influenzano in modo apprezzabile lo svolgimento di tali fenomeni.

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 hw=5 W/m2K ze=0,1 =0,28 vapore 20% T s(K)

distanza dal fondo h(m)

dp0=1,2 cm dp0=2,3 cm dp0=4,0 cm

79 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 hw=5 W/m2K ze=0,1 =0,28 vapore 20% T g (K)

distanza dal fondo h(m)

dp0=1,2 cm dp0=2,3 cm dp0=4,0 cm

Figura 7.14 Variazione di Tg con dp0 lungo il letto.

N2 H2O CO2 H2 CO CH4 H2S TAR

--0 5 10 15 20 25 30 35 40 45 50 0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 hw=5 W/m2K ze=0,1 =0,28 vapore 20% % (vo l) dp0=1,2 cm dp0=2,3 cm dp0=4,0 cm T AR (kg /s)

80 La composizione dei gas prodotti non varia in modo apprezzabile, questo avviene perché la composizione del carbone rimane la stessa, come detto in precedenza cambia la velocità con qui si svolge il processo che nel caso di particelle di piccolo diametro arriverà in minor tempo allo stazionario.

Coefficiente di scambio termico con la parete (hw)

Nelle figg 7.16-7.18 si riportano i profili di temperatura e la composizione del gas prodotto al variare del parametro hw da 0 a 25 W/m2K. Con un valore pari a zero di hw, si intende un gassificatore completamente adiabatico, poi aumentando tale valore si aumenta la capacita di scambio termico.

Come si può osservare, il solido tende a riscaldarsi più tardi, ovvero più vicino al fondo del gassificatore, all’aumentare di hw, questo avviene perché il calore scambiato con la parete aumenta e viene disperso all’esterno del gassificatore, di conseguenza le reazioni di combustione si innescano dopo un tempo di permanenza maggiore.

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 hw 25 hw 22 hw 13 dp0=2,3cm =0,28 ze=0,1 vapore 20% T s(K)

distanza dal fondo h(m) adiabatico

81 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 hw 13 hw 25 dp0=2,3cm =0,28 ze=0,1 vapore 20% T g (K)

distanza dal fondo h(m)

adiabatco hw 22

Figura 7.17 Variazione della Tg con hw lungo il letto.

N2 H2O CO2 H2 CO CH4 H2S TAR

0 5 10 15 20 25 30 35 40 45 50 0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 dp0=2,3cm =0,28 ze=0,1 vapore 20% % (vo l) hw=0 hw=13 hw=22 hw=25 T AR (kg /s)

Figura 7.18 Variazione della composizione con hw.

Per il gas si nota un andamento simile a quello del solido, con la differenza che si ha anche una variazione di intensità del picco massimo, questo avviene perché lo scambio termico alla parete influenza in maniera maggiore la fase gas rispetto a quella solida. Quindi all’aumentare

82 dello scambio si ha una diminuzione della temperatura massima del gas perché disperde una maggiore quantità di calore verso l’esterno.

Le composizioni variano in maniera poco apprezzabile ma si può dire che aumentando il coefficiente hw vado a diminuire la temperatura massima che raggiungono i gas, questo favorisce la formazione di CO2 e H2 perchè vado a favorire la reazione esotermica di wgs,

cioè la vado a spostare verso destra.

Coefficiente di scambio solido/gas (ze)

Nelle Figg. 7.10 - 7.12 si riportano i profili di temperatura lungo il letto e la composizione del gas prodotto al variare di ze da 0,1 a 0,5. Il parametro ze rappresenta lo scambio di calore solido/gas, aumentando il valore di tale parametro si favorisce lo scambio termico solido/gas. In fig. 7.10 si osserva, come all’aumentare di ze, il solido mostri temperature minori, questo perché riesce a cedere una maggiore quantità di calore alla fase gas, vedi Fig. 7.11, che raggiunge una temperatura maggiore. L’incremento di ze è seguito da uno spostamento verso l’alto del gassificatore dei picchi di temperatura, questo avviene perché aumentando lo scambio termico tra le fasi, si raggiunge prima la temperatura a cui si innescano le combustioni e quindi si contrae quella fase di riscaldamento che avviene tra l’ingresso del solido nel gassificatore alla zona di combustione. Aumentando lo scambio termico la temperatura del gas aumenta; questo sposta l’equilibrio della reazione di wgs verso sinistra, favorendo la formazione di H2O e CO a spese di CO2 e H2.

83 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 ze = 0,1 ze = 0,4 dp = 2,3 cm hw = 25 W/m2K = 0,28 vapore 20% T s(K)

altezza dal fondo h(m) ze = 0,3

Figura 7.10 Variazione di Ts con ze lungo il letto.

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 ze = 0,1 ze = 0,4 dp = 2,3 cm hw = 25 W/m2K =0,28 vapore 20% T g (K)

altezza dal fondo h(m) ze = 0,3

84

N2 H2O CO2 H2 CO CH4 H2S TAR

0 5 10 15 20 25 30 35 40 45 50 0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 dp = 2,3 cm hw = 25 W/m2K =0,28 vapore 20% % (vo l) ze=0,1 ze=0,3 ze=0,4 T AR (kg /s)

Figura 7.12 Variazione della composizione del gas con ze.

Rapporto equivalente(ER)

Nelle Figg. 7.22-7.24, si possono osservare le variazioni dei profili di temperatura e della composizione del syngas, al variare del rapporto equivalente in un intervallo 0.2-0.35.

85 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 ER=0,2 ER = 0,276 dp0= 2,3 cm hw = 25 W/m2K ze = 0,1 = 0,28 aria T s(K)

distanza dal fondo h(m) ER=0,3

Figura 7.22 Variazione della Ts con ER lungo il letto.

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 ER = 0,2 ER = 0,276 T g (K)

distanza dal fondo h(m)

dp0 = 2,3 cm hw = 25 W/m2K ze = 0,1 = 0,28 aria ER = 0,3

86

N2 H2O CO2 H2 CO CH4 H2S TAR

--0 5 10 15 20 25 30 35 40 45 50 55 0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 0,055 dp0=2,3 cm hw=25 W/m2K ze=0,1 = 0,28 aria % (vo l) ER = 0,2 ER = 0,276 ER = 0,3 T AR (kg /s)

Figura 7.24 Variazione della composizione con ER.

Come si osserva, all’aumentare di ER i profili di temperatura del solido e conseguentemente del gas aumentano. Ciò è dovuto alla maggiore quantità di ossigeno alimentato al reattore che promuove le reazioni di combustione. Riguardo alla composizione del syngas si osserva che all’aumentare di ER si ha un aumento di CO e una diminuzione di H2 e CO2. Tali andamenti

possono essere attribuiti sia alla reazione di combustione parziale del char che all’equilibrio della wgs.

87

7.3 Analisi resistenze

Per ogni reazione eterogenea gas-solido, compare il termine:

2 , , , 1 1 1 1 1 gas reaz gas ash gas diff gas k k k 0 dp dc

Questo termine rappresenta la resistenza che incontra la reazione tra i gas (O2, CO2, H2 e H2O)

e il solido, ed è composto da tre contributi: 1/kdiff, 1/kash·

1 1

e 1/(kreaz·) che tengono

conto rispettivamente, della diffusione del gas verso il solido, della diffusione attraverso la cenere che si forma e della resistenza chimica. Nelle Figg. 7.25-7.28 si possono osservare gli andamenti delle tre resistenze.

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 dp=2,3cm =0,28 ze=0,1 hw=25 W/m2K T (K)

distanza dal fondo h(m)

Ts Tg

88 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 0 2 4 6 8 10 dp = 2,3 cm = 0,28 ze = 0,1 hw = 25 W/(m2 K) re si st e n za d iff u si va e st e rn a (s/ m)

distanza dal fondo h (m) H2 CO2 O 2 H2O 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 0 50 100 150 200 250 300 350 dp=2,3 cm =0,28 ze=0,1 hw=25 W/(m2 K) re si st e n za st ra to ce n e re (s/ m)

distanza dal fondo h (m) O2 CO2 H2 H2O 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 1 1000 1000000 1E9 1E12 1E15 1E18 1E21 1E24 1E27 1E30 1E33 1E36 dp=2,3 cm =0,28 ze=0,1 hw=25 W/(m2 K) re si st e n za ch imi ca (s/ m)

distanza dal fondo h (m)

O2 H2O H2 CO2

89 Come si può vedere dalle figure riportate, sulla base dei profili di temperatura riportati in Fig. 7.26 la resistenza chimica risulta dominante in testa e in minor misura sul fondo del gassificatore. La resistenza dovuta allo strato di cenere è più alta sul fondo del reattore, perché dipende dallo spessore dello strato di cenere formatosi. In testa lo strato di cenere non è ancora presente e si comincia a formare a seguito delle reazioni di combustione/gassificazione del char. Una volta che si è formato uno strato di cenere sufficientemente spesso, tale resistenza compete con la resistenza chimica nella sezione di gassificazione.

Infine, la resistenza diffusiva esterna risulta non controllante lungo tutto il letto. L’andamento di tale resistenza è dovuto principalmente all’effetto della temperatura sulla viscosità del gas infatti questa mostra un picco nella zona di combustione dove le temperature sono più alte e conseguentemente la viscosità del gas aumenta.

7.4 Confronto con dati sperimentali

Dopo una attenta analisi parametrica e ricerca della migliore combinazione di tutti i parametri presi in esame, può finalmente essere fatto un confronto con i risultati sperimentali in mio possesso [Radulovic, et. al., 1995].

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 200 400 600 800 1000 1200 1400 1600 T (K)

distanza dal fondo h (m)

Ts Tg T exp = 0,28 dp0= 2,3 cm hw = 25 ze = 0,1 vap. 20 %

90 Il profilo di temperatura della fase solida ha un andamento paragonabile a quello dei dati sperimentali riportati in letteratura, tuttavia il modello riporta valori in media leggermente più bassi.

N2 H2O CO2 H2 CO CH4 H2S TAR

--0 5 10 15 20 25 30 35 40 45 50 55 60 65 0,000 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 0,055 0,060 0,065 dp0=2,3 cm hw=25 W/m2K ze=0,1 vapore 20% =0,28 % (vo l) Exp Risultati T AR (kg /s)

Figura 7.28 Comparazione composizioni dati sperimentali.

Si può osservare che i valori ottenuti sono del tutto paragonabili con i dati sperimentali, si osservano solo variazioni, di pochi punti percentuali, della CO e della CO2 che molto

probabilmente possono essere dovuti all’equilibrio della reazione di wgs.

Il TAR mostra valori di circa il doppio superiori ai dati sperimentali, questo può essere dovuto al fatto che il meccanismo che ne porta alla formazione è molto complesso e chiama in causa numerose specie chimiche; tutt’oggi in letteratura si fa affidamento su meccanismi molto semplificati per descriverne la formazione che naturalmente comportano un margine di errore.