3 Misura dei provini e messa a punto del banco di

misura laser

La misura della sezione resistente dei provini è di fondamentale importanza per scegliere la trazione da applicarvi per esercitare la tensione voluta. Nelle precedenti campagne di prove, e per gran parte della presente, le misurazioni sono state fatte con metodi tradizionali. E’ stato usato infatti un calibro digitale centesimale per la misura della larghezza della sezione resistente ed un tradizionale micrometro per la misura dello spessore. Questi strumenti, pur consentendo teoricamente un livello di precisione accettabile presentano il problema di venire a contatto con il provino, potendo quindi influire sulla finitura superficiale. Inoltre la misura di questi strumenti è quella relativa al massimo dei valori dimensionali all’interno della sezione compresa tra le guance di misura, problema evidente in caso di provini dimensionalmente irregolari. Infine la mancanza di riferimenti precisi e ripetibili tra il provino e lo strumento di misura causava ulteriori incertezze, dovute all’impossibilità di sapere quale punto del provino veniva effettivamente misurato. Per risolvere definitivamente tutti questi problemi è stato deciso l’utilizzo del sistema di misura per mezzo di laser descritto nel seguito.

3.1 Tipo di dispositivi di misura laser presenti sul mercato

Essenzialmente esistono due tipi di dispositivi: quelli ad “ombra” e quelli a

“riflessione”. Quelli ad ombra consistono sempre di due elementi che operano in coppia: un primo emette un raggio laser in direzione dell’ oggetto da misurare ed esegue una scansione su di esso lungo una direzione o anche un piano. Un secondo elemento è il sensore, posto dietro l’oggetto, che riceve il raggio del primo in tutte le zone dove non è stato intercettato dall’oggetto stesso. In questo modo è quindi possibile misurare

punto contro l’aggetto. Il raggio viene quindi riflesso secondo un angolo noto. Un sensore misura quindi il punto in cui questo raggio ritorna e quindi con un calcolo trigonometrico può risalire alla distanza cui è posto l’oggetto.

3.2 Descrizione dei dispositivi scelti

E’ stato deciso l’utilizzo di un dispositivo che opera a riflessione, perché quelli ad ombra hanno il difetto di non poter misurare lo spessore dei provini in singoli punti ma solo il valore massimo lungo sezioni. Il prodotto scelto è stato il Micro-Epsilon

Messtechnic ILD1401-10. Questo dispositivo ha le dimensioni di 50x65x20mm e ha su un lato di 65x20 sia l’ emettitore del raggio laser sia il sensore per effettuare la misura. Poiché ottenere un riferimento preciso tra il dispositivo ed il provino presentava notevoli difficoltà è stato deciso di utilizzarne due contrapposti, ponendo l’oggetto nel centro. Il modello da noi scelto permette di misurare distanze da esso comprese tra 20 e 30mm, con un range utile di 10mm. Utilizzandone due e distanziandoli 60mm è quindi possibile misurare oggetti di dimensioni variabili tra 0 e 20mm. La viene ottenuta quindi dalla differenza tra le distanza tra i dispositivi e la somma delle distanze misurate, secondo la formula:

(

1 2)

0 D D

D

A= disp− +

Dove A=dimensione dell’ oggetto

D0disp= distanza tra i punti di distanza 0 dei dispositivi D1 =distanza del pezzo dal primo dispositivo

D2 =distanza del pezzo dal secondo dispositivo

L’ output che questi dispositivi forniscono è sotto forma di una tensione continua variabile linearmente tra 1V e 5V nell’intervallo di misura utile. Le distanze in mm si ricavano dalla: 5 , 2 5 , 2 ⋅ − = i i V D

Sostituendo quindi le distanze con le tensioni nella formula per ricavare la dimensione dell’oggetto si ha:

(

1 2)

5 , 2 25 V V A= − ⋅ +3.3 Realizzazione della parte meccanica

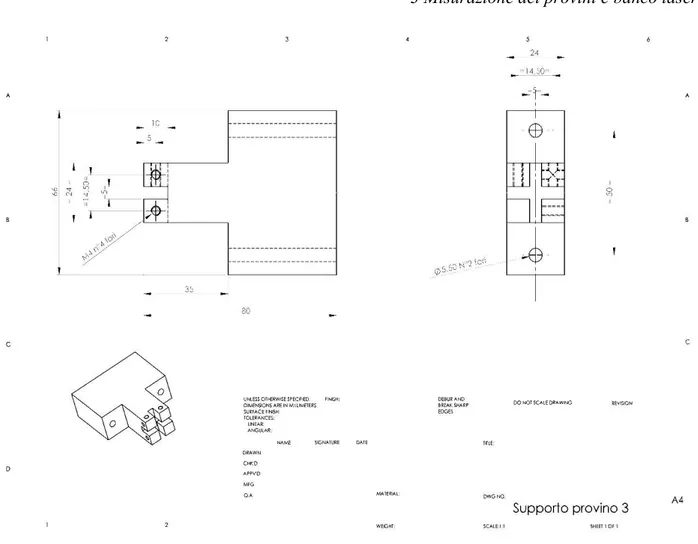

Per poter muovere l’oggetto in maniera precisa rispetto ai laser di misura è stato deciso l’utilizzo di un banco di movimentazione triassiale già a disposizione del laboratorio. Sono stati progettati quindi gli elementi di supporto per i laser e per il provino da misurare per mezzo del programma di modellazione solida SolidWorks. Il risultato è visibile nei disegni e nelle foto seguenti:

Figura 3.3 Immagine CAD 3D del progetto, vista anteriore

Figura 3.5 Foto del sistema finito

3.4 Acquisizione delle tensioni di output

L’acquisizione delle tensioni e la relativa elaborazione per ottenere le misure è stata fatta attraverso lo stesso personal computer che controlla il banco di movimentazione del provino, in quanto dotato di una scheda di acquisizione idonea. Il software

necessario è stato creato appositamente attraverso un codice LabWiew. Per controllare l’esattezza delle tensioni acquisite si è usato un multimetro Hewlett Packard mod. 3457A collegato in parallelo alla scheda del computer.

3.5 Calibrazione

La calibrazione del sistema si è resa necessaria innanzitutto per compensare l’errore di posizionamento reciproco dei sensori (distanza D0S) e in seconda battuta per

compensare errori sulla costante di proporzionalità tra tensioni misurate e distanze effettive. Questo secondo tipo di errore può essere dovuto tanto ai dispositivi di misura quanto al sistema di acqisizione, ma la correzione si effettua contemporaneamente per mezzo della calibrazione delle stesse costanti nella formula risolutiva. Infatti si può scrivere:

(

i i)

i i D K V D = 0 − ⋅(

1 1 01 2 2 02)

0 K V D K V D D A= S − ⋅ − + ⋅ −dove Ki =costante di proporzionalità tra tensione misurate e distanza

Di =costante additiva relativa alla legge tensione-distanza del sensore i

Tuttavia le costanti additive si combinano ottenendo:

(

D0 D01 D02)

K1 V1 K2 V2 A= S + + − ⋅ − ⋅ Ponendo(

D0S +D01+D02)

=K0 si ottiene: 2 2 1 1 0 K V K V K A= − ⋅ − ⋅Quindi ammettendo solamente la linearità tra tensioni misurate e distanze è possibile fare una calibrazione completa agendo solamente su tre parametri. In alternativa,

ammettendo che i due sensori si comportino in maniera identica si può fare la calibrazione con due soli parametri:

) ( 1 2 2 1 0 K V V K A= − + ⋅ +

Infine, ammettendo che la misura della tensione sia perfetta e che i sensori rispettino perfettamente i dati dichiarati si può calibrare solamente la costante additiva ottenendo:

(

1 2)

0 2,5 V V

K

A= − ⋅ +

3.6 Prove di precisione dei sensori

Prima di procedere alla calibrazione dei sensori si sono effettuate alcune prove per analizzare la precisione ottenibile con i dispositivi a nostra disposizione. Poiché era di nostro interesse solamente indagare sulla effettiva linearità tra tensioni e distanze, affidandoci al banco di movimentazione abbiamo spostato un oggetto dal punto in cui veniva letta una tensione di uscita di 1V al punto in cui venivano raggiunti i 5 volt. Questa prova ha dato il risultato visibile in figura, che apparentemente sembra molto buono.

Tensione in uscita 1 1,5 2 2,5 3 3,5 4 4,5 5 0 2 4 6 8 10

Distanza dell'oggetto da misurare

T e n si o ne

Figura 3.8 Grafico della legge che lega tensione in output e distanza dell’oggetto Tuttavia a questo livello di scala è possibile rilevare solo gli errori più grossolani. Per fare una valutazione migliore è necessario confrontare direttamente la distanza effettiva con quella misurata, dopo aver scelto ovviamente il Ki che minimizza l’erore medio.

Scostamenti dal valore reale del valore misurato con calibrazione secondo una legge lineare

-0,025 -0,02 -0,015 -0,01 -0,005 0 0,005 0,01 0,015 0,02 0 2 4 6 8 10

Distanza dell'oggetto da misurare

T en si o n e

Figura 3.8 Scostamento tra il valore reale e quello misurato dopo la calibrazione Questa prova è stata ripetuta molte volte per entrambi i dispositivi, e i dati sono sempre stati dispersi in maniera casuale nella fascia compresa tra +0,01mm e -0,01mm. Il tipo di dispersione (apparentemente casuale appunto) rende inutile l’utilizzo di leggi di calibrazione più complesse di quella lineare.

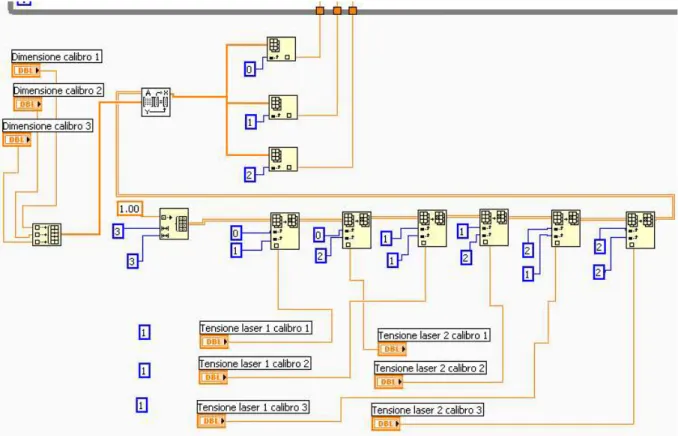

3.7Programma di acquisizione e calibrazione

La parte relativa alla calibrazione con 3 parametri è la seguente. Si può notare come sia sufficiente inserire i valori delle tensioni relative a tre diversi provini calibrati per ottenere automaticamente la i tre valori dei parametri di calibrazione. Il programma risolve infatti automaticamente il sistema lineare necessario.

Figura 3.9 Schema del programma, parte relativa alla calibrazione con 3 parametri variabili

Figura 3.10 Schema del programma, parte relativa alla calibrazione con 2 parametri variabili

Infine il pannello di controllo è risultato:

3.8 Misurazioni effettuate

Sono state fatte 12 misurazioni per provino, 9 per la spessore della sezione resistente e 3 per la larghezza della stessa zona, nei punti visibili nelle figure seguenti:

.Figura 3.12 Punti in cui si è misurato lo spessore

I punti relativi allo spessore sono stati chiamati AL,BL,CL,DL,EL,FL,GL,HL,IL, mentre i tre relativi alla larghezza L1,L2, L3. Poiché i fianchi laterali sono bombati per prendere le misure di larghezza è risultato necessario eseguire delle scansioni lungo lo spessore e quindi scegliere il massimo tra le serie di valori trovati.

5.9 Risultati ottenuti

I risultati sono riassunti nella tabella seguente. Si può notare come i le misurazioni fatte con i laser siano quasi sempre minori di quelle eseguite con i sistemi tradizionali. Questo è spiegabile considerando che i sistemi tradizionali misurano la cresta delle asperità di un’ampia zona mentre i laser permettono una misura molto più puntuale. Per il calcolo dell’area si è scelto di usare la media tra le misurazioni effettuate sia per quanto riguarda lo spessore sia per quanto riguarda la larghezza.

Punto/provino B3 B4 C3 C4 D1 D3 AL 3,62 3,85 3,98 3,96 3,93 4,01 BL 3,81 3,86 4,11 3,97 4 3,92 CL 3,74 3,94 4,16 3,97 3,91 4,01 DL 3,77 3,87 4,15 3,95 3,98 3,93 EL 3,75 3,84 4,13 4,03 4 4,02 FL 3,65 3,79 4,04 3,92 3,86 3,94 GL 3,64 3,8 3,96 3,95 3,86 3,91 HL 3,71 3,93 4,18 3,98 4,01 4,02 IL 3,75 3,89 4,14 3,94 3,99 3,91 Media 3,715556 3,863333 4,094444 3,963333 3,948889 3,963333 Micrometro 3,81 3,91 4,1 4,04 4,08 4,04 Differenza 0,094444 0,046667 0,005556 0,076667 0,131111 0,076667 L1 10,88 10,77 10,88 10,91 10,86 11 L2 10,88 10,8 10,88 10,89 10,84 10,99 L3 10,88 10,82 10,93 10,92 10,95 11,04 Lmed 10,88 10,79667 10,89667 10,90667 10,88333 11,01 Tabella 3.1/a Misura effettuate con i sensori laser

Punto/provino D4 F1 F2 F3 F4 G3 G4 AL 4,03 3,81 3,65 3,61 3,73 3,66 3,67 BL 4,15 3,76 3,67 3,7 3,82 3,75 3,71 CL 4,1 3,79 3,65 3,65 3,68 3,72 3,7 DL 4 3,77 3,63 3,54 3,65 3,7 3,74 EL 4,06 3,77 3,67 3,72 3,73 3,76 3,72 FL 3,98 3,82 3,61 3,61 3,67 3,65 3,67 GL 4,01 3,78 3,58 3,67 3,74 3,57 3,69 HL 4,08 3,79 3,65 3,74 3,79 3,78 3,75 IL 4 3,7 3,66 3,6 3,68 3,77 3,75 Media 4,045556 3,776667 3,641111 3,648889 3,721111 3,706667 3,711111 Micrometro 4,01 3,76 3,69 3,66 3,7 3,75 3,75 Differenza -0,03556 -0,01667 0,048889 0,011111 -0,02111 0,043333 0,038889 L1 11,06 10,89 10,94 10,98 10,89 10,9 10,88 L2 11,03 10,87 10,95 10,93 10,89 10,86 10,85 L3 11,07 10,9 10,94 10,98 10,9 10,9 10,85 Lmed 11,05333 10,88667 10,94333 10,96333 10,89333 10,88667 10,86 Tabella 3.1/b Misura effettuate con i sensori laser