5. MODELLI NUMERICI UTILIZZATI PER L’ANALISI

TERMOIDRAULICA E STRUTTURALE

5.1 NODALIZZAZIONE RELAP5 DELL’IMPIANTO WWER1000

5.1.1 DESCRIZIONE DEL MODELLO RELAP

Il modello impiegato per l’analisi termoidraulica del transitorio in esame, è una evoluzione della nodalizzazione sviluppata presso il DIMNP (Dipartimento Ingegneria Meccanica, Nucleare e della Produzione), relativa ad un generico impianto WWER 1000/320, per lo studio di un transitorio di tipo MSLB ( Main Steam Line Break) [5]. In fig. 5.1 è riportato lo schema della nodalizzazione di un “loop” dell’impianto, con riferimento alle componenti idrauliche ed alle strutture termiche. La nodalizzazione riproduce :

• il vessel ed il sistema di tubazioni relativo ai quattro loops del circuito di refrigerazione primario, comprese le MCP;

• le zone di by-pass esistenti tra le barre di controllo e tubi guida, lungo l’altezza del nocciolo, nonché il by-pass esistente in corrispondenza della parte superiore del

downcomer ;

• i quattro generatori di vapore a tubi orizzontali;

• il sistema di refrigerazione di emergenza (ECCS), con le relative connessioni in corrispondenza del downcomer, dell’ upper plenum del vessel e delle cold legs ;

• le tre valvole PORV e la valvola di emergenza situate nella parte superiore del pressurizzatore, oltre che le valvole di rilascio vapore dei quattro circuiti secondari. Ai fini dell’analisi di PTS, particolare attenzione è stata dedicata nella realizzazione del

downcomer, con l’obiettivo di valutare in maniera accurata la temperatura di parete nella zona

interessata dal raffreddamento dovuto all’iniezione di acqua da parte del sistema di refrigerazione di emergenza; sono state apportate significative modifiche al modello utilizzato nel precedente lavoro. L’intero downcomer è stato suddiviso in otto parti, secondo lo schema di fig. 5.2 a), ognuna delle quali costituita da elementi idraulici di tipo pipe (24 volumi assiali per ogni pipe ). Sei elementi rappresentano la zona con le penetrazioni delle quattro cold legs, dei due bocchelli per l’immissione da parte dei SIT numero 3 e 4, e del LPIS numero 3. I restanti due elementi completano la schematizzazione del canale anulare. Sono state inoltre utilizzate giunzioni multiple (mtpljun), per connettere idraulicamente ogni volume di ciascun pipe con i due volumi degli elementi adiacenti che si trovano alla stessa quota. I volumi inferiori sono

connessi a un elemento di tipo branch (elemento n° 100), che accoglie il fluido proveniente da tutti i volumi del downcomer.

In modo analogo si è proceduto per la definizione delle strutture termiche che rappresentano la parete del downcomer, allo scopo di riprodurre il raffreddamento della parete del vessel. L’intera zona conduttiva del downcomer, infatti, è stata suddivisa in otto sezioni (ciascuna delle quali costituita da 24 volumi assiali) associate ai corrispondenti elementi idraulici. Ognuna delle otto strutture termiche ha un numero adeguato di suddivisioni nello spessore, per una corretta riproduzione dei gradienti termici, fig. 5.2 b). Le principali differenze rispetto alla nodalizzazione impiegata per l’analisi del MSLB sono il prolungamento della suddivisione all’intera altezza del downcomer e l’utilizzo delle giunzioni multiple. La suddivisione nello spessore non è stata modificata nell’ambito della presente tesi, per quanto fosse stata ottimizzata per una differente posizione angolare del difetto. Risulta, infatti, che per le strutture associate agli elementi idraulici 135 e 136 (in corrispondenza delle cold legs n° 2 e 3 rispettivamente) sono state utilizzate 85 celle (86 nodi) uniformemente distribuite per la parete del vessel e 4 celle (5 nodi) uniformemente distribuite, per il cladding. Per le restanti sezioni sono state utilizzate 25 celle (26 nodi) per il vessel e 4 celle per il cladding.

WWER-1000 GENERIC PTS NODALIZATION SKETCH

1/2

OVERALL SKETCH ( 1 of 4 SG and LOOP represented )

Fig. 5.1 Nodalizzazione RELAP5dell’impianto WWER 1000/320

Elemento idraulico

SIT 1 & 2 connected with UP Cold Leg 1 250 Cold Leg 4 550 Cold Leg 2 350 Cold Leg 3 450 SIT 3 SIT 4 176 134 133 138 137 177 135 136 PRZ

SIT 1 & 2 connected with UP

Cold Leg 1 250 Cold Leg 4 550 Cold Leg 2 350 Cold Leg 3 450 SIT 3 SIT 4 176 134 133 138 137 177 135 136 PRZ

SIT 1 & 2 connected with UP

Cold Leg 1 250 Cold Leg 4 550 Cold Leg 2 350 Cold Leg 3 450 SIT 3 SIT 4 176 134 133 138 137 177 135 136 PRZ

SIT 1 & 2 connected with UP

Cold Leg 1 250 Cold Leg 4 550 Cold Leg 2 350 Cold Leg 3 450 SIT 3 SIT 4 176 134 133 138 137 177 135 136 PRZ

Fig. 5.2 a) modellazione RELAP della parete conduttiva del downcomer

5.1.2 CONDIZIONI INIZIALI E STRUTTURE IDRAULICHE UTILIZZATE

In tab. 5.1 si riportano le condizioni operative dell’impianto ed i valori dello stazionario dal calcolo RELAP. Sono stati inclusi i dati di interesse per l’analisi termoidraulica (potenza termica del reattore, pressione del circuito primario, temperatura in ingresso e in uscita del refrigerante che attraversa il nocciolo etc.). Come già accennato nel Cap. 3, il DEGB è caratterizzato da una serie di eventi tipici di un LBLOCA (Large Break Loss of Coolant Accident). In particolare è previsto l’intervento da parte dell’operatore, per cui le procedure di emergenza sono gestite unicamente da sistemi automatici.

Nel file di input del codice RELAP è stata definita una serie di condizioni di lavoro (comandi logici) atta a simulare tutti i sistemi di emergenza per la salvaguardia dell’impianto.

Lo scram del reattore avviene a seguito del verificarsi delle seguenti condizioni :

• potenza termica del reattore maggiore di 3210 MWth (potenza maggiore del 7% rispetto al valore nominale);

• pressione nell’upper plenum (elemento n° 141 di fig. 5.1) superiore a 17.658 MPa; • livello del liquido nel pressurizzatore inferiore a 4 m;

• temperatura del refrigerante in ingresso nel nocciolo superiore ai 599 °K; • pressione del vapore in uno dei quattro generatori superiore a 7.84 MPa; • pressione nel collettore di vapore inferiore a 5.1 MPa;

• livello di liquido nel downcomer di uno dei generatori di vapore inferiore a 0.975 m. La logica di comando delle tre valvole PORV, relative al pressurizzatore, posizionato in corrispondenza del loop n°4 è la seguente :

• se la pressione nel pressurizzatore supera il valore di 18.1 MPa, viene aperta la PORV n°1;

• se la pressione supera il valore di 18.6 MPa, vengono aperte le PORV n° 2 e 3; • tutte e tre le PORV vengono aperte se la pressione supera il valore di 30 MPa;

• tutte e tre le PORV vengono chiuse se la pressione scende al di sotto del valore di 17 MPa.

Per quanto riguarda l’attuazione degli ECCS, si fa riferimento ai seguenti set-points relativi alla pressione del circuito primario:

• 13 MPa: al di sotto di tale valore entrano in funzione i sistemi di iniezione ad alta pressione (HPIS);

• 4 MPa: al di sotto di tale valore entrano in funzione il complesso degli accumulatori d’acqua borata, pressurizzati ad azoto (SIT), che iniettano fino allo svuotamento d’acqua;

• 2.2 MPa: al di sotto di tale valore entrano in funzione i sistemi di iniezione a bassa pressione (LPIS).

Avendo ipotizzato la rottura della cold leg n°1, nel punto immediatamente a valle della pompa di ricircolo del loop corrispondente, è stato inserito un sistema di tre valvole che simula la rottura a ghigliottina (fig. 5.3). Le tre valvole hanno un’area di efflusso pari a quella della tubazione della cold leg. Le valvole n° 683 e 687 sono collegate rispettivamente ai volumi n° 685 e 689 che ricevono le portate d’acqua in uscita dai due rami di rottura. Tali volumi (time

dependent volumes) simulano il sistema primario di contenimento per la miscela acqua-vapore in

uscita dalla tubazione a seguito di un LBLOCA. La valvola n° 691 unisce idraulicamente i volumi n° 241 e 243, che rappresentano i due estremi della zona di rottura supposta. L’apertura e la chiusura di tutte e tre le valvole sono regolate da opportuni trip logici definiti nel file di input del codice RELAP. Le condizioni iniziali sono le seguenti :

• valvole n° 683 e 687 chiuse; • valvola n° 691 aperta.

Tale configurazione simula l’assenza di rottura.

All’istante ipotizzato per la rottura, si assumono le condizioni : • valvole n° 683 e 687 aperte;

• valvola n° 691 chiusa.

La nuova configurazione simula la presenza di una rottura a ghigliottina. Si interrompe il passaggio di fluido tra gli elementi n° 241 e 243 che ora comunicano con i time dependent volumes a seguito dell’apertura delle valvole laterali. In questo modo è stata riprodotta la condizione peggiore di rottura, con i due tronconi divergenti di 180° l’uno dall’ altro. Nell’istante in cui si ha l’apertura delle valvole n° 683 e 687 e la chiusura della valvola n° 691, ha inizio il transitorio. L’analisi termoidraulica (discussa nel Capitolo 6) è condotta su un intervallo di tempo totale di 1000 secondi. I primi 100 secondi sono relativi al funzionamento in condizioni stazionarie.

No QUANTITY Unit DESIGN RELAP5 Acceptable

error Error Notes

1. Primary circuit balance MWth 3000 3000 2% 0%

2. Secondary circuit balance MWth 750 752 2% 0.2% One SG

3. PRZ pressure MPa 15.7 15.7 0.1% 0%

4.

SG pressure MPa 6.3 6.3 0.1% 0% Secondary side

SG outlet

5. Core inlet temperature K 562 562 0.5% 0%

6. Core outlet temperature K 593 593 0.5% 0%

7.

SG inlet plenum

temperature K 593 591 0.5% 0.3%

Design value is not consistent with core outlet

temperature 8. SG outlet plenum temperature K 559 561 0.5% 0.3% 9. SG feed–water temperature K 493 493 0.5% 0% 10.

Maximum fuel rod

surface temperature K – 619 10K -

Calculated value is referred to hot

rod

11. MCP speed Rad/s 104.2 104.2 1% 0%

12. RPV pressure losses MPa 0.368 0.342 10% 7%

13. Core pressure losses MPa 0.142 0.135 10% 5%

14. MCP head MPa 0.74/0.54 0.55 10% 2% Error calculated respects to the lower design value 15. Steam Generator pressure

losses MPa 0.12 0.123 10% 3%

Primary side circuit

16. PS total mass inventory ton - 240.8 2% -

17. SG SS mass inventory ton - 39.7 2% - One SG

18. PS total loop coolant

flow rate Kg/s 18250 18262 2% <0.1%

19. SG feedwater mass

flowrate Kg/s 408 407 2% 0.2% One SG

20. Core flowrate

(active region) Kg/s – 17150 2% -

21. Core bypass flowrate (LP–UP) % (Kg/s) – 6% (1112) 10% - 22. DC – UH and HL nozzle bypass Kg/s – 57 10% - 23. PRZ liquid level m 8.45 8.46 0.05m 0.01m Design value is related to EOL condition 24. SG SS level m 2.55 2.41 0.1 0.14 The calculated value is the level

where void fraction becomes

larger then 0.5

25. SG stem mass flowrate Kg/s 408 409 2% 0.2% One SG

5.2 MODELLAZIONE ANSYS 8 DEL VESSEL

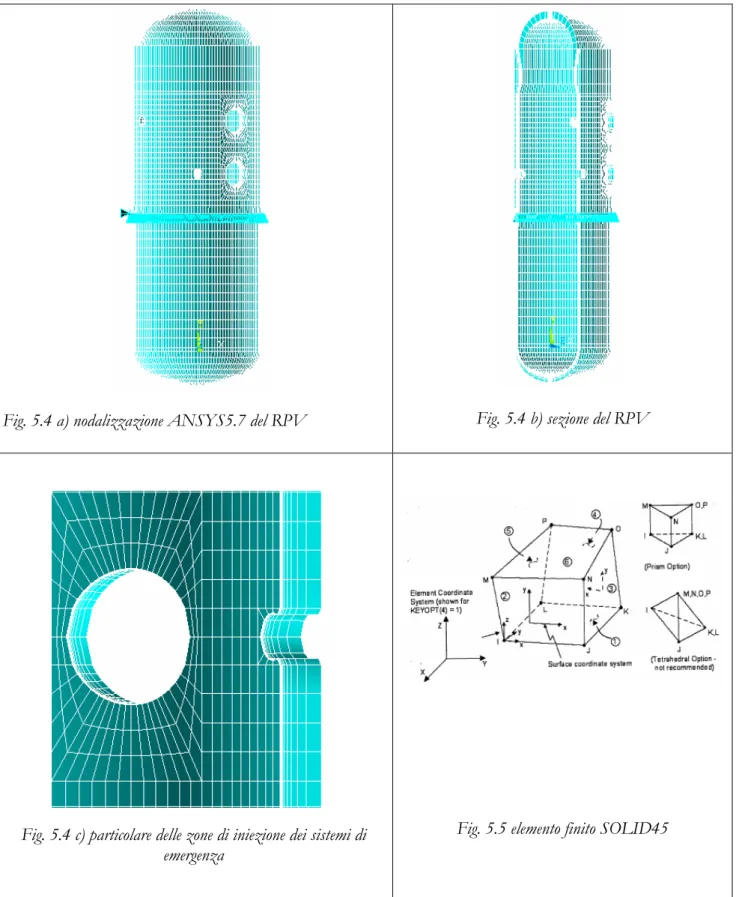

Nelle figg. 5.4 a), b), c) è mostrato il modello agli elementi finiti utilizzato per i calcoli strutturali eseguiti con il codice ANSYS 8. Lo scopo dell’analisi strutturale è la determinazione delle tensioni di origine termica e meccanica nella struttura priva di difetti. Il modello tridimensionale del vessel, tiene conto delle variazioni di spessore e delle penetrazioni in corrispondenza delle hot legs, cold legs, e per l’iniezione di acqua da parte dei sistemi di emergenza (SIT n°1,2,3,4 e LPIS n°1,2,3). Gli elementi costituenti il modello sono di tipo SOLID45 (fig. 5.5), definiti da otto nodi, per ognuno dei quali sono fissati tre gradi di libertà, individuati dagli spostamenti lungo le direzioni degli assi x,y,z rispettivamente. Tali elementi sono stati scelti poiché possono essere applicati i carichi di pressione (surface loads), in corrispondenza delle facce e i carichi termici (body loads), in corrispondenza dei nodi. L’ origine del sistema di riferimento è situata sull’ asse di simmetria (asse y), alla quota di intersezione tra il cilindro della belt-line ed il fondo semiellittico inferiore. Il supporto della struttura reale, posizionato al di sotto delle cold legs, è schematizzato nel modello ANSYS con vincolo in direzione y dei nodi facenti parte della circonferenza esterna, alla quota corrispondente. Allo scopo di eliminare la labilità del sistema, uno di tali nodi è stato completamente vincolato (grado di libertà nullo). La tab. 5.2 elenca le principali proprietà fisiche (densità, coefficiente di espansione termica, modulo di Young), caratteristiche dei materiali impiegati per la realizzazione del RPV (acciaio ferritico per il recipiente in pressione e acciaio austenitico inossidabile per il cladding). Le proprietà termo-meccaniche del materiale sono state considerate isotrope e costanti.

Tab. 5.2 caratteristiche principali del materiale utilizzato nella definizione del modello

acciaio ferritico (RPV) acciaio inossidabile austenitico (cladding) Densità (Kg/m³) 7860 7820 coeffic. espansione termica (°C¯¹) 1.28·10 -5 1.72·10 -5

modulo di Young (Pa) 1.97·10¹¹ 1.85·10¹¹

Fig. 5.4 a) nodalizzazione ANSYS5.7 del RPV Fig. 5.4 b) sezione del RPV

Fig. 5.4 c) particolare delle zone di iniezione dei sistemi di emergenza

La distribuzione degli elementi si basa sulla distribuzione non uniforme nello spessore della parete, adeguata a fornire una corretta stima delle tensioni lungo la direzione di propagazione dell’onda termica. Sono state infatti utilizzate 8 celle (9 nodi) distribuite in maniera non uniforme per il RPV e 2 celle (3 nodi ) distribuite in maniera uniforme per il cladding. In fig. 5.4 c) è possibile osservare tale distribuzione nella zona d’immissione da parte dei sistemi di emergenza. In tab. 5.3 sono elencati i dati riassuntivi relativi alla modellazione ANSYS.

5.3 ACCOPPIAMENTO TRA IL MODELLO RELAP E IL MODELLO

ANSYS

Come accennato, l’analisi di PTS di livello I svolta nel presente lavoro, prevede: • l’analisi termoidraulica del transitorio tramite codice RELAP5/Mod3.3; • la valutazione delle tensioni di origine termica e meccanica nel RPV; • l’analisi di meccanica della frattura.

Per il calcolo strutturale con il modello ANSYS descritto nel paragrafo precedente, devono essere definiti due tipi differenti di dati di ingresso:

• il carico di pressione agente sulla superficie interna del vessel ;

• la distribuzione di temperatura nella parete del vessel per ogni istante considerato.

Il primo tipo di dati non comporta particolari problemi di definizione, poiché l’output di RELAP fornisce la pressione nel circuito primario in funzione del tempo. Operando in campo elastico-lineare, si procede eseguendo il calcolo delle tensioni meccaniche agenti nel modello, con la pressione di riferimento di 16 MPa. Le tensioni meccaniche per ogni istante del transitorio, possono essere ricavate semplicemente dalle tensioni già calcolate, moltiplicandole per il rapporto tra pressione all’istante considerato e la pressione di riferimento.

Di maggiore complessità risulta la definizione della distribuzione di temperatura nella parete. Lo strip di RELAP permette di estrarre istante per istante la temperatura nelle differenti strutture termiche. La corrispondenza tra le strutture termiche definite nella nodalizzazione RELAP e gli elementi del modello ANSYS, è definita nel programma TTEMP_CLAD, redatto in linguaggio di programmazione FORTRAN. L’eseguibile TTEMP_CLAD.EXE richiede in ingresso il passo temporale con il quale si desidera discretizzare l’intero transitorio e l’istante iniziale da cui partire. Quindi, per ogni passo il programma legge le coordinate spaziali delle strutture termiche definite per la nodalizzazione RELAP e le corrispondenti temperature, le coordinate spaziali dei nodi del modello strutturale e fornisce in uscita un file per ogni istante da utilizzare come input per il calcolo ANSYS delle sollecitazioni termiche. La temperatura da applicare sui nodi del modello ANSYS 8 è calcolata interpolando le temperature nei nodi della nodalizzazione RELAP5 più vicini (fig. 5.7). In fig. 5.8 è mostrata nel dettaglio la corrispondenza tra le strutture termiche del RELAP e il modello ANSYS del

vessel. Si osserva, però che, con esclusione della regione del downcomer, si è assunto che la

temperatura di parete possegga simmetria assiale, poichè le relative strutture termiche non tengono in considerazione la coordinata angolare. La fig. 5.9 mostra i valori di temperatura assegnati dal programma TTEMP_CLAD al modello ANSYS in corrispondenza dell’istante iniziale del transitorio (prima del raffreddamento parziale).

Fig. 5.8 corrispondenza tra coordinate delle strutture termiche e il modello ANSYS del RPV