CAPITOLO 6

Allestimento delle prove sperimentali

6.1. Introduzione

Il motore è stato installato su un banco prova e munito di strumentazione per permettere il rilevamento e l'acquisizione dei parametri ritenuti essenziali ai fini della sperimentazione. In particolare, oltre ai valori di coppia e potenza, sono stati monitorati la pressione istantanea in camera di combustione, allo scarico e nei travasi, la temperature del circuito di raffreddamento e allo scarico, in diverse condizioni operative. Per verificare il corretto dialogo tra il software di gestione del motore e la centralina, sono stati monitorati anche i segnali (anticipo accensione ed iniezione) diretti alla bobina e all’iniettore.

Tutte le sperimentazioni sono state svolte all’interno del laboratorio mediante l'ausilio dell'attrezzatura appartenente al Dipartimento di Energetica “L. Poggi” della Facolta di Ingegneria.

6.2. Descrizione del motore

Il motore utilizzato per la sperimentazione è il “PUREJet 50 2T” (figura 6.1), opportunamente modificato, prodotto dalla Piaggio & C s.p.a. e montato su due modelli di scooter: il RUNNER e L’NRG. Il nome PUREJet è l’acronimo di “Piaggio Ultralow emission

Research Engine”, per meglio evidenziare il basso impatto ambientale ottenuto grazie

all’impiego dell’iniezione diretta; nel motore originale però l’iniezione diretta è air-assisted, cioè un’iniezione di miscela formata da aria e combustibile. Il sistema è il noto Orbital (v. sistemi d’iniezione per le caratteristiche), adottato anche dall’Aprilia per lo scooter SR 50

Fig. 6.1: Componenti principali del PURJet originale

Si riportano, in figura 6.2 e 6.3, il datasheet e le curve di potenza e coppia rilevate alla ruota del PUREJet 50 2T, così come esce dalla casa madre. I dati sono quelli dichiarati dalla Piaggio e pubblicati anche sul proprio sito1.

L’originale sistema d’iniezione è stato rimosso e sostituito, operando le opportune modifiche, con il sistema d’iniezione liquida DID Dell’Orto. Testa e pistone, diversi da quelli originali, sono frutto di studi CFD svolti in altre tesi, figura 6.4, così come il sistema di alimentazione che prevede una pompa volumetrica ad alta pressione al posto di quella a bassa.

E’ rimasta, invece, la pompa dell’olio originale con gli accessori.

Fig. 6.4: Testa e pistone adottati per la sperimentazione alla EDI

L’architettura del motore è quella di un tradizionale 2T a carter pompa con ammissione lamellare nel carter, lubrificazione separata e raffreddamento a liquido; le differenze riguardano la mancanza del carburatore (qui vi è solo una farfalla per regolare la sezione d’ingresso), rimpiazzato da un sistema di iniezione diretta. Per quanto riguarda l’olio lubrificante, la pompa spinge il lubrificante direttamente nel carter pompa. Se fosse mandato nel condotto di aspirazione, come in alcuni modelli a carburatore, si depositerebbe sulle pareti, più che altro sul fondo, generando un decorso lento verso il carter pompa. Nel caso in cui il motore funzionasse a regime e carico costante, non avremmo grossi problemi di lubrificazione, salvo il transitorio iniziale. Ma in un motore destinato alla trazione stradale, il ritardo dell’olio ogni qual volta si richieda un forte incremento di carico o di regimi comporterebbe gravi problemi. Un esempio può essere la classica partenza ad un semaforo: si passa da una condizione a bassissima richiesta d’olio ad una diametralmente opposta in tempi brevissimi.

Sul motore in nostro possesso, che come già detto in precedenza aveva già subito una lunga campagna di prove presso la ditta EDI di Pontedera (PI), è stato bloccato il variatore, grazie ad uno spessore che evita lo scorrimento assiale delle ruote coniche, nella configurazione corrispondente alla massima velocità ottenibile. Il variatore (trasmissione CVT: continuous variable trasmission) genera infiniti rapporti di trasmissione, compresi tra un minimo ed un

rilievo delle caratteristiche del motore al banco; inoltre le perdite per attrito e slittamento sono diverse a seconda del rapporto di trasmissione.

La centralina elettronica per il controllo dell’iniezione e dell’accensione è stata progettata e realizzata dalla SEI: in figura 6.5 è riportato il diagramma a blocchi che ne riassume il funzionamento.

Fig 6.5 Diagramma a blocchi della centralina

La centralina riesce a gestire l’intero motore accentrando il suo controllo in un unico microcontrollore. Il PIC, come si può vedere dal diagramma a blocchi di figura 6.5 riceve informazioni dai vari sensori posizionati sulla scheda e da quelli dislocati all’esterno, per elaborarli e quindi pilotare correttamente la fase di iniezione e di accensione, fasi che sono di primaria importanza per ottenere il miglior funzionamento del motore con il minor consumo di benzina e con la minor emissione di gas nocivi. La scheda è stata inoltre predisposta per un

La ruota fonica fornisce al PIC informazioni relative alla velocità di rotazione del motore e alla posizione dell’albero motore. L’elemento fondamentale della centralina è il microcontrollore della Microchip 18F8720, che deve garantire il corretto funzionamento di tutta la scheda. Principalmente si deve occupare del corretto pilotaggio dell’iniettore e quindi del caricamento delle capacità “serbatoio” necessarie per ottenere le correnti per l’apertura dell’iniettore. Per ottenere la tensione necessaria ai capi delle capacità viene sfruttato un convertitore DC-DC Boost in grado di fornire fino a 100 V con una tensione in ingresso di 6 V. Gli iniettori sono pilotati dal PIC attraverso due MOSFET in modo tale da garantire la forma d’onda di corrente desiderata riportata in figura 6.6.

Fig. 6.6 forma d’onda teorica del pilotaggio iniettore.

Per limitare la corrente negli iniettori è prevista una resistenza di shunt ai capi della quale viene misurata la tensione, che, una volta amplificata, è posta in ingresso al comparatore del microprocessore 18F8720 che ne verifica il valore e comanda in conseguenza di questo l’apertura o la chiusura dei MOSFET.

Nella scheda sono previsti un sensore di pressione atmosferica e un sensore di temperatura dell’aria, mentre all’esterno sono previsti un sensore di temperatura dell’acqua del motore, due sensori di prossimità, uno per la ruota fonica.

Il microcontrollore gestisce anche la pompa elettrica dell’olio di lubrificazione (non ancora impiegata nella sperimentazione), ne verifica la presenza e ne segnala un malfunzionamento.

della centralina iniezione. Nel figura 6.7 è riportato l’andamento della corrente che scorre nell’iniettore necessaria per la sua apertura ed il successivo mantenimento.

-0,2 0 0,2 0,4 0,6 0,8 1 1,2 -0,0005 0 0,0005 0,001 0,0015 0,002 Tempo (s) C o rr e n te ( A ) x 1 0

Fig. 6.7: Andamento della corrente nell’iniettore (acquisizione con oscilloscopio)

Come si vede dalla figura 6.7 l’andamento della corrente rispecchia quello teorico, infatti abbiamo un primo picco di circa 12 A (di durata circa 300 µs) per generare una forza elettromagnetica che vinca la forza generata dalla molla e dal fluido che mantiene l’iniettore chiuso. Successivamente, per mantenere l’iniettore aperto, è sufficiente una corrente di 3 A, sufficienti a bilanciare la forza della molla. La durata del mantenimento dipende dalla quantità di benzina che dobbiamo iniettare e quindi dalla posizione dell’acceleratore.

Nelle figure 6.8, 6.9 è invece evidenziata la sequenza di eventi che avvengono per effettuare un’iniettata. In figura 6.8 è evidenziato il segnale proveniente dalla ruota fonica che arriva al microcontrollore, necessario per la sincronizzazione con il punto morto inferiore, riferimento necessario per fasare l’iniezione e l’accensione. Come si vede il segnale proveniente dal sensore di Hall è un’onda quadra di periodo proporzionale al numero di giri del motore e il PMI è evidenziato dalla mancanza di un impulso, dovuto alla mancanza di un dente sulla ruota fonica. Questa acquisizione è stata fatta facendo girare il motore a circa 3000 giri. Dopo che è arrivato il PMI, individuato dal primo fronte in salita dopo il dente mancante, il microcontrollore comincia a contare gli impulsi della ruota fonica per individuare l’istante in

-1 0 1 2 3 4 5 6 -0,01 -0,005 0 0,005 0,01 0,015 0,02 Tempo (s) T e n s io n e ( V )

Fig. 6.8: Segnale della ruota fonica

-0,2 0 0,2 0,4 0,6 0,8 1 1,2 1,4 -0,01 -0,005 0 0,005 0,01 0,015 0,02 Tempo (s) C o rr e n te ( A ) x 1 0

Fig. 6.9: Corrente nell’iniettore

Una volta che è terminata la fase di iniezione, il microcontrollore comincia a ricaricare le capacità di Boost al valore imposto dalle specifiche di progetto (50 V o 100 V). Questa fase di ricarica è molto breve, tanto è vero che con soli due colpi riesce a ripristinare il valore originario. La corrente che scorre nel convertitore Boost ha il compito di innalzare la tensione delle capacità che alimentano l’iniettore.

In figura 6.10 è infine riportato il pilotaggio della pompa dell’olio di lubrificazione ed il relativo segnale di feedback. Nel momento in cui il microcontrollore da l’impulso di erogazione dell’olio, manda in conduzione un BJT facendo scorrere una corrente che passa attraverso la pompa, alimentandola. L’entrata in conduzione del BJT è evidenziata dal brusco aumento di corrente che si ha sul collettore di quest’ultimo (si arriva fino a 700 mA).

viola in figura 6.10, che si presenta con un breve ritardo dall’accensione della pompa. La durata dell’impulso di erogazione è di circa 150 ms, come da specifiche.

-0,01 0 0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 -0,25 -0,2 -0,15 -0,1 -0,05 0 0,05 0,1 0,15 0,2 0,25 Tempo (s) C o rr e n te ( A ) x 1 0 -6 -1 4 9 14 19 24 T e n s io n e ( V )

Fig. 6.10: Pilotaggio pompa olio

6.3. Modifiche apportate al motore per la sperimentazione

Una volta posizionato il motore al banco, è stata eseguita una serie di prove preliminari su alcuni componenti con lo scopo di eliminare o ridurre diversi problemi presenti sul prototipo. Il primo intervento ha riguardato la modifica del sistema d’acquisizione del segnale di pick-up. Alla EDI avevano riscontrato che il motore oltre i 7000-7500 g/min non funzionava in modo regolare, presentando ripetuti misfire. Inoltre le prove al banco avevano dimostrato molte difficoltà da parte del motore a stratificare, soprattutto ai bassi regimi, con problemi d’accensione a farfalla completamente aperta.

Per risolvere i problemi agli alti regimi, è stato deciso di togliere il pick-up magnetico2 (sensore induttivo), figura 6.11, a favore di un sensore ottico3 a “fascio passante”, figura 6.12, adatto a lavorare ad alte frequenze e, soprattutto, meno sensibile alle oscillazioni della ruota fonica, indotte dall’inflessione dell’albero motore. La variazione del traferro, tra il pick-up magnetico e la “cresta” dei denti della ruota fonica, disturba il segnale, perchè, la centralina

Fig. 6.11: Sensore induttivo “Telemecanique XS1 N05PA310” con caratteristiche

Fig. 6.12: Sensore ottico “Omron SX 1070” con caratteristiche

L’unico svantaggio del sensore ottico è rappresentato dalla sensibilità allo sporco. In un’ottica di “messa su strada” è preferibile il pick-up magnetico, perchè non richiede particolari accorgimenti per la protezione. In figura 6.13 si vedono i due sensori applicati al motore.

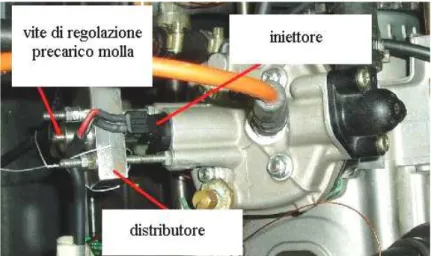

come evidenziato da visualizzazioni, non riportate in questa tesi, comporta una forte dispersione sulla morfologia dello spray con ovvie conseguenze per ottenere una carica stratificata stabile; poiché le specifiche Siemens impongono un precarico molla fissato a un preciso valore (15N) si è deciso di far bloccare e registrare l’iniettore a tale valore, da Siemens. E’ stato mantenuto lo stesso distributore, apportandovi una semplice modifica: è stata asportata la parte inferiore della vite, impiegata per la regolazione del carico agente sulla molla dell’iniettore (figura 6.14), in quanto non utilizzata con il nuovo iniettore. Le sue caratteristiche principali sono elencate nel capitolo 5 “visualizzazione dello spray”.

Fig. 6.14: Vite di regolazione usata alla EDI per il precarico molla dell’iniettore

Anche lo stantufo è stato sostituito con un altro corrispondente al progetto originale, nato a seguito di simulazioni CFD [1] (figura 6.15 a dx). Alla EDI impiegavano uno stantuffo con una “tacca” sulla cresta del deflettore (figura 6.15 a sx e centro), per evitare un irrealisticamente temuto contatto tra l’elettrodo di massa della candela e la stessa cresta. Misurazioni effettuate in laboratorio hanno dimostrato che in realtà tra elettrodo e la cresta resta più di 1 mm. Ne deriva che la tacca è superflua, anzi è solo dannosa poiché modifica la geometria del “cucchiaio” sul cielo del pistone in una zona particolarmente critica ai fini della stratificazione della carica, in quanto a piccole variazioni geometriche corrispondono grandi cambiamenti dei campi di moto.

Fig. 6.15: Pistone della EDI caratterizzato da una “tacca” sulla cresta del deflettore, a sx (lato scarico) e centro

(lato aspirazione). A dx invece il pistone, secondo progetto, da noi utilizzato

Fig. 6.16: Modello della ruota fonica realizzato con Pro-E: variando la geometria del foro si cercato di riportare

il baricentro sull’asse di rotazione

Altra modifica ha riguardato la realizzazione della sede (figura 6.17) per il trasduttore di

pressione da applicare in camera di combustione per il rilevamento del ciclo indicato.

Non c’è molto spazio a disposizione nella testa del motore, data la ridotta cilindrata, e considerato il notevole spazio occupato dal supporto dell’iniettore e dalla candela. E’ stato deciso di posizionare il trasduttore di pressione in direzione radiale, rispetto alla camera di combustione, e lontano dal piano determinato dalla candela e dall’iniettore, optando per il trasduttore più piccolo presente in laboratorio. La sede prevede uno spallamento e una filettatura M5x0.5 (v. trasduttori di pressione), realizzati da una ditta esterna alla facoltà.

Fig. 6.17: Sede del trasduttore di pressione vista dal lato della camera di combustione

Più difficoltoso è stato il posizionamento del trasduttore di pressione (figura 6.18) in prossimità dei travasi, date le sue notevoli dimensioni in rapporto a quest’ultimi. Si è deciso di bloccare il trasduttore (v. trasduttori di pressione) su di un supporto in alluminio, vincolato al cilindro tramite due viti M2.5, in modo da “affacciarlo” su un travaso laterale. Un foro di 7 mm di diametro sulla sua parete esterna permette la “comunicazione” tra il travaso e il trasduttore. Il travaso laterale è stato spianato sulla superficie esterna per definire il piano d’appoggio del supporto.

Fig. 6.18: Sezione del cilindro con supporto per il trasduttore di pressione, a sx, e foto al centro. Immagine del

6.4. Allestimento della sala prova motori

Il posizionamento del motore al banco ha richiesto ripetuti interventi a causa di alcuni problemi riscontrati durante l’interfacciamento. Occorre perciò dividere la descrizione dell’allestimento in due parti, mettendo in evidenza i passi principali che hanno permesso di arrivare alla configurazione finale adottata per la sperimentazione vera e propria.

6.4.1 Primo allestimento

La zona del banco prova (v. paragrafo 6.5.1), in cui va montato il motore, è costituita da una piattaforma in cemento che sorregge quattro montanti telescopici a colonna in acciaio. Il piano d’appoggio del motore è costituito da due correnti orizzontali, sostenuti rispettivamente da una coppia di montanti (figura 6.19).

Il PURJet è stato fornito dalla EDI, munito di due semplici telai (interfacciati con gli attacchi del motore), i quali collegavano il motore al loro banco prova; sono stati fissati i due telai ad una piastra, collegata successivamente ai due correnti del banco tramite silent block.

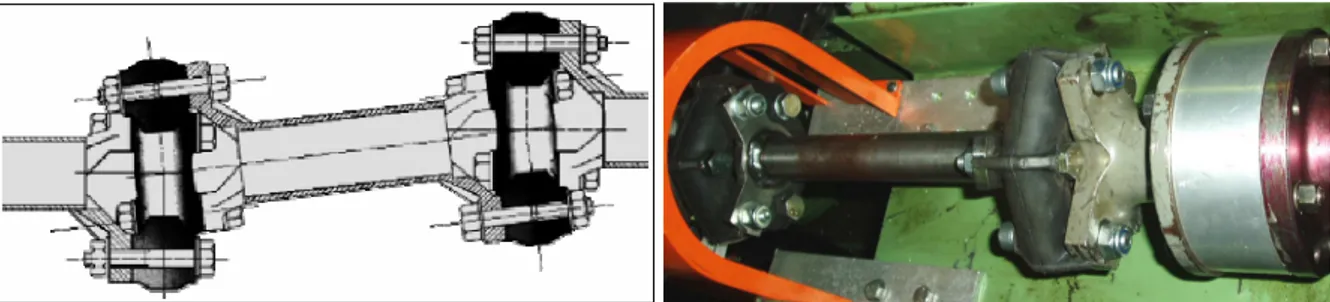

E’ stato deciso di prendere il moto all’uscita della trasmissione del motore, ovvero alla ”ruota”, impiegando un albero dotato di due giunti elastici in gomma, del tipo utilizzato sull’Ape Piaggio 200, in grado di funzionare correttamente anche in caso di non perfetto allineamento (figura 6.20). Dal momento che il funzionamento dei motori a combustione interna è di tipo impulsivo e soggetto a oscillazioni di intensità elevata, l’utilizzo di un collegamento rigido non è consigliato. Negli elementi in gomma sono incorporati sei inserti metallici con foro passante per il montaggio sugli alberi, i quali devono avere flange triangolari. Queste dispongono di tre fori e vengono montate ruotate tra loro di un angolo di sessanta gradi. Una volta posizionato correttamente il tutto, sono bastate solo poche asole per fissare il motore al banco attraverso dei bulloni. E’ stato poi realizzato un semplice carter in lamiera d’acciaio per coprire i giunti (v. figura 6.19). Collegati i cablaggi elettrici del motore (figura 6.21), è stato predisposto l’impianto d’alimentazione del combustibile, già utilizzato dalla EDI e mostrato nella figura 6.22. L’unica modifica effettuata è stata l’allungamento dei cavi per portare fuori dalla sala gli interruttori ed il regolatore di frequenza; quest’ultimo è costituito da un raddrizzatore e da un inverter ed è in grado di far variare il numero di giri del motore elettrico che trascina la pompa di alta pressione, è necessario in quanto la pompa, di origine automobilistica (Renault Megane 2000 cm3), genera una portata eccessiva rispetto a quella che occorre al piccolo 2T.

Fig. 6.19: Motore al banco. Si vedono alcuni dei componenti principali

Fig. 6.20: Effetto prodotto sui giunti elastici dal non perfetto allineamento degli alberi, a sx, e foto dell’albero

Fig. 6.21: Cablaggi delle centraline

Fig. 6.22: Schema dell’impianto d’alimentazione, a sx, e foto delle pompe con accessori, a dx

L’impianto di alimentazione è situato su di un banchetto con ruote, posizionato il più lontano possibile dal motore: in caso di perdite, la benzina spruzzata ad alta pressione nell’ambiente si troverebbe a distanza dalle parti calde del motore con minor rischio di incendi.

Anche per l’impianto di raffreddamento del motore sono stati impiegati gli stessi componenti usati alla EDI: il radiatore del motore è stato collocato all’interno di una vaschetta (figura

6.23) in cui entra ed esce parte dell’acqua destinata al banco prova. In particolare l’acqua è

stata spillata a monte del banco prova, regolando il flusso con un rubinetto, e viene rimandata a valle; il prototipo di motore genera potenze limitate rispetto a quelle sopportabili dal banco, questo garantisce un raffreddamento del banco più che sufficiente nonostante lo spillamento. Per spengere il motore occorre togliere la tensione d’alimentazione alle pompe attraverso l’interruttore di comando delle stesse.

Fig. 6.23: Vasca per il raffreddamento del radiatore

Anche il comando della farfalla del condotto d’aspirazione è stato portato fuori dalla sala prove (v. schema in descrizione della strumentazione adottata).

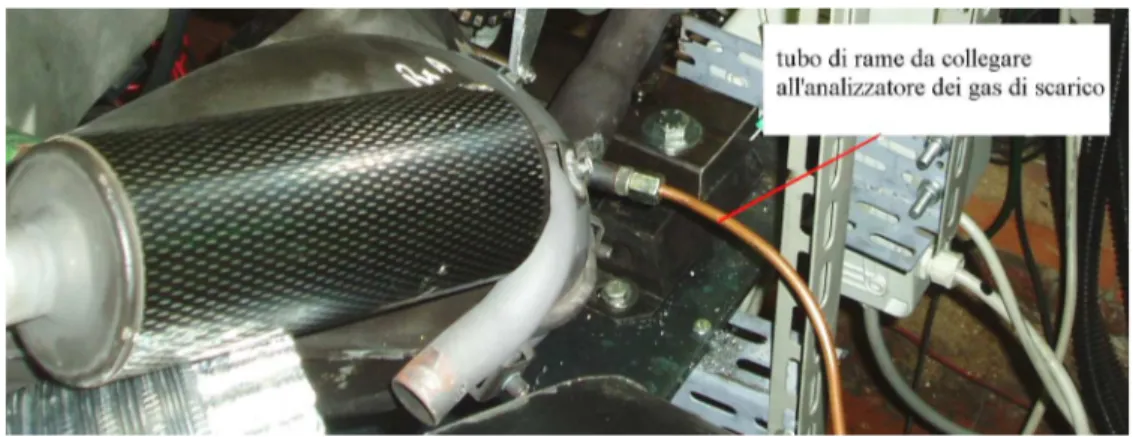

Per prelevare i gas di scarico da inviare all’analizzatore è stato previsto un tubo di rame di 6 mm di diametro (figura 6.24) collegato alla marmitta poco prima del tratto divergente, sfruttando un attacco già realizzato alla EDI.

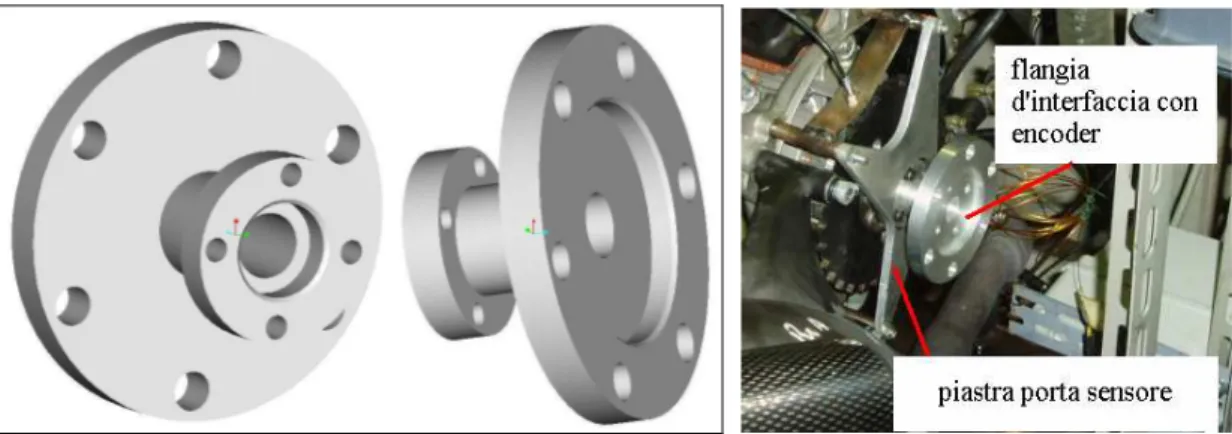

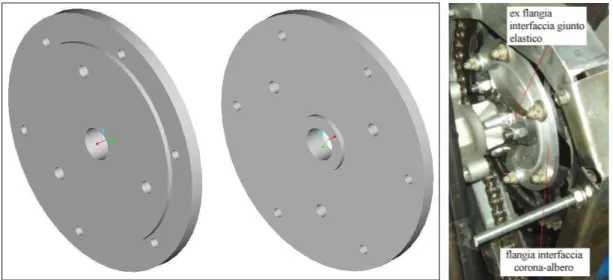

Fig. 6.25: Modello in PRO-E della flangia, a sx, e flangia montata sul volano, a dx

Sull’albero motore è stato posizionato il sensore angolare di posizione “AVL 360/C/600” (v.

paragrafo 6.5.6), necessario per il funzionamento del sistema d’acquisizione dati “AVL Indimeter 619” (v. paragrafo 6.5.7). Per fare questo, si è realizzata una flangia in allumino

(figura 6.25) allo scopo di interfacciare il sensore al volano dell’accensione. Il montaggio della flangia ha richiesto anche la modifica della piastra che sopporta il sensore di lettura della ruota fonica: è stato allargato il foro centrale per permetterne il passaggio.

Arrivati a questo punto, è stato messo in moto il motore per verificare tutto il sistema prima di continuare con l’allestimento finale degli accessori necessari per l’acquisizione dati. Purtroppo, si sono verificati subito un paio di problemi che hanno richiesto un intervento sul freno motore Borghi & Saveri. In particolare è stato constatato che il freno non riusciva a “frenare” il motore. Alcune verifiche hanno permesso di capire che il problema derivava dalla scheda elettronica di controllo del banco. Grazie alla SEI di Pisa, che già si era occupata della realizzazione di tutta l’elettronica di controllo motore, è stato possibile risolvere il problema: il guasto consisteva in un relè bruciato.

E’ sorto subito un altro inconveniente: il freno rilevava la potenza solo quando il motore superava i 5500 g/min, che con il rapporto di trasmissione del motore corrispondevano a circa 500 g/min del freno stesso. Un’analisi delle caratteristiche di funzionamento dei freni Borghi & Saveri ha evidenziato l’impossibilità da parte di questi di operare sotto i 500/600 g/min. E’ stata necessaria, quindi, una riprogettazione del sistema d’accoppiamento motore-freno per elevare il numero di giri di quest’ultimo.

Sono state prese in considerazione le seguenti soluzioni: 1. Prelevare il moto direttamente dall’albero motore; 2. Prelevare il moto dall’albero porta frizione;

3. Cambiare gli ingranaggi della trasmissione per moltiplicare il numero di giri dell’albero porta ruota;

del banco;

5. Interporre un moltiplicatore a catena tra albero porta ruota e albero del banco.

La soluzione 1 è apparsa complessa: l’albero da una parte reca il volano e dall’altra il carter di protezione della cinghia, il motorino d’avviamento e la pompa.

La soluzione 2 avrebbe avuto il vantaggio di mantenere la cinghia garantendo ancora una certa elasticità della trasmissione, però occorreva fare il foro nel carter di protezione della cinghia, in corrispondenza dell’albero porta frizione, togliendo il cuscinetto di sostegno dell’albero stesso, compromettendo l’affidabilità di tutto il gruppo trasmissione.

Soluzione valida poteva essere la 3 ma purtroppo in commercio esistono coppie d’ingranaggi (Molossi, Polini) che realizzano soltanto una piccola variazione del rapporto di trasmissione, ben lontano dai valori a noi necessari. L’eventuale progettazione e costruzione di coppie d’ingranaggi in grado di realizzare il rapporto giusto è stata scartata in quanto costosa e caratterizzata da tempi di realizzazione molto lunghi. Questa modifica non avrebbe richiesto, però, nessun cambiamento nell’allestimento.

La ricerca di un eventuale moltiplicatore, soluzione 4, è stata inutile: in commercio esistono solo riduttori per potenze e coppie molto più grandi di quelle del caso in esame. Avremmo potuto cercare di adattare un riduttore con qualche modifica, ma i tempi di consegna e i costi sarebbero stati notevoli.

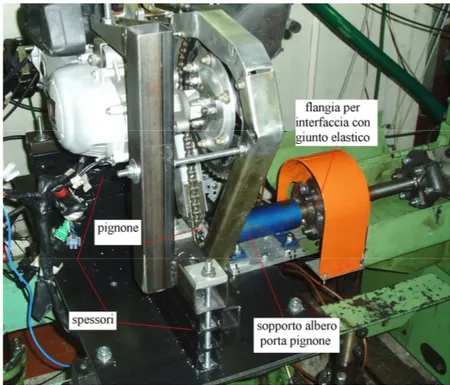

Non restava che la soluzione 5, consistente in un moltiplicatore a catena con corona e pignone. Dal punto di vista economico è risultata poco dispendiosa, ma ha richiesto diverse ore di lavoro visto che si è dovuto smontare il motore dal banco e riposizionato nuovamente, perché ovviamente il moltiplicatore è ad assi paralleli ma non coassiali.

6.4.2 Secondo allestimento

Per realizzare il moltiplicatore a catena sono stati impiegati una corona, in ergal 7075, un pignone, in C40, e una catena Regina 520, tutto di derivazione motociclistica4 (in tabella 6.1 si riportano i principali dati geometrici dei componenti). Questi componenti garantiscono

n° denti pignone 12

n° denti corona 52

rapp. d’ingranaggio 4,333

passo catena 15,785 [mm]

Tabella 6.1: Dati geometrici del gruppo catena-corona-pignone

Come è possibile vedere dalla tabella 6.1, il numero di giri del freno, con l’adozione del moltiplicatore, è 4.333 volte maggiore, valore più alto del minimo (pari a 3.5 per provare il motore ad un minimo di 3000 g/min) richiesto per un corretto funzionamento del banco prova con il piccolo motore 2T (si ricorda che il freno deve ruotare ad almeno 1000 g/min).

Fig. 6.26: Modello della flangia d’interfaccia corona-albero porta ruota a sx e foto a dx

La corona è stata interfacciata all’albero porta ruota del motore tramite una flangia (figura

6.26) in allumino che sfrutta da un lato gli attacchi e il centraggio della corona stessa e

dall’altra i fori della flangia, già esistente sull’albero, e impiegata precedentemente per collegarvi il giunto elastico del freno. Il pignone è stato vincolato, tramite saldatura, ad un’estremità di un albero completo di supporto con cuscinetti, già presente in laboratorio (figura 6.27); all’altro lato dell’albero c’era una flangia in acciaio che è stata adattata per fissarvi il giunto elastico del banco.

Per il montaggio della nuova trasmissione è stato necessario “alzare” il motore rispetto alla posizione iniziale, e curare l’allineamento tra l’asse porta pignone e l’asse del freno. Si è bloccato il supporto porta albero alla piastra con dei bulloni in modo che tutto il gruppo della trasmissione a catena si muova solidalmente al motore, limitando i movimenti relativi tra corona e pignone, possibile causa di fuoriuscita della catena e di vibrazioni dannose. Di

permesso di ottenere l’allineamento tra albero porta pignone e albero freno senza sconvolgere più di tanto l’architettura del vecchio allestimento. Sono stati realizzati due spessori (figura

6.28), con semplici profilati di tubo a sezione quadra saldati tra loro, da inserire tra i telai di

supporto anteriore a posteriore del motore e la piastra attraverso dei collegamenti con bulloni.

Inizialmente si è pensato di mantenere in tiro la catena con l’adozione di un galoppino a contrappeso. La realizzazione ha richiesto un po’ di tempo, ma il risultato non è stato dei migliori: durante il funzionamento del motore si innescano forti vibrazioni causate probabilmente dal basso tiro imposto alla catena. Si è passati allora ad un altro sistema: grazie alla barra filettata che vincola la parte posteriore del motore al rispettivo telaio è stata “tirata” la catena, lasciandole poca freccia d’inflessione. Per aumentare il fattore sicurezza, nonostante il corretto funzionamento della trasmissione fosse già garantito, sono stati realizzati due pattini di guida in PTFE, una sorta di crune-catene, per guidare la catena nella zona d’ingresso al pignone (figura 6.29) e alla corona; in quest’ultimo caso, il pattino è più che mai superfluo visto che durante il funzionamento la catena resta sempre tesa.

Fig. 6.29: Accessori del moltiplicatore a catena

Un passo successivo è stata la realizzazione di un carter di protezione del gruppo trasmissione, con particolare attenzione alla catena, e l’aggiunta di una protezione a quella originale del banco prova, per coprire l’albero del freno con i giunti elastici e il sopporto dell’albero porta pignone. Per il gruppo trasmissione è stato opportunamente lavorato un profilato a C in allumino fino ad ottenere la copertura quasi totale della catena (v. figura

6.29).

Dopo un breve periodo di prove al banco, mirate a verificare il buon funzionamento di tutti componenti, è stato notato che la temperatura dell’acqua di raffreddamento, misurata sulla testa motore, restava piuttosto bassa, e specialmente a carichi e regimi ridotti, non si superavano i 45-50°.

Fig. 6.30: Sollevamento del radiatore rispetto alla vasca per diminuire lo smaltimento di calore

La bassa temperatura della testa penalizzava la fase di combustione a causa delle pareti “fredde” della camera di combustione, con conseguente quencing e misfire. Un buon funzionamento del motore richiede temperature dell’acqua superiori ai 60°. Il sistema per smaltire il calore del radiatore è rimasto il medesimo del vecchio allestimento; invece di stravolgerlo, a favore di altre soluzioni, è stato tolto dall’acqua parte del radiatore sollevandolo, rispetto alla vasca, di circa 5 cm grazie a delle barre filettate (figura 6.30).

Altro passo è stato quello di collegare la bilancia per la misurazione dei consumi al sistema di alimentazione del motore. La bilancia è posta a valle della pompa di bassa pressione.

Il combustibile in eccesso ritorna, attraverso un tubo collegato ai due “ritorni” dei regolatori di bassa e alta pressione, alla bilancia, che viene alimentata grazie ad una pompa di bassa pressione, a 12 V, la quale preleva la benzina da un serbatoio (schema di figura 6.31).

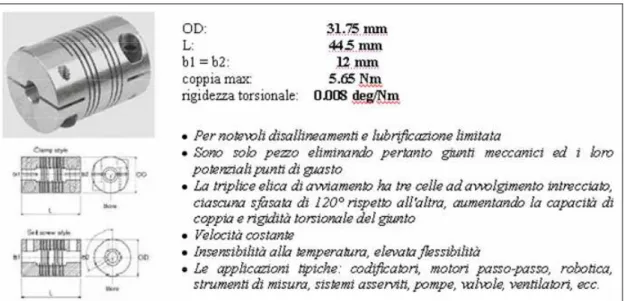

allestimento) ha indotto delle oscillazioni flessionali tali da portare al contatto tra la superficie interna del volano d’accensione e lo statore, provocando così la parziale distruzione dei magneti. La massa dell’encoder e la sua posizione a sbalzo hanno probabilmente provocato vibrazioni di entità troppo grandi per essere tollerate da un piccolo 50 cm3. Si è dovuto sostituire l’accensione completa in quanto i danni riscontrati sono stati sostanziali. Per sicurezza abbiamo smontato anche l’albero motore per riscontrare eventuali anomalie; fortunatamente si rispettavano ancora tutte le tolleranze di progetto. Il problema maggiore è stato trovare una soluzione capace di evitare il ripetersi di una simile situazione. Il sensore doveva rimanere torsionalmente rigido rispetto all’albero motore ma, a questo punto, non più flessionalmente. E’ stato proposto un collegamento tramite giunto omocinetico elastico in alluminio5 dotato proprio di queste due caratteristiche (figura 6.32): il giunto ha due serie di tre tagli elicoidali che garantiscono circa 3° di disallineamento con spostamenti torsionali trascurabili.

Fig. 6.32: Giunto omocinetico elastico “RS 814-657” con dati tecnici

Per collegare un lato del giunto all’encoder è stata realizzata una flangia in acciaio prevedendo un’opportuna sede per il cuscinetto di sostentamento (figura 6.33 a sx). L’altro lato è stato vincolato al volano mediante una nuova flangia in alluminio (figura 6.33a dx) che sfrutta come attacchi gli stessi fori della ruota fonica.

Il giunto si è rotto dopo qualche minuto di funzionamento (figura 6.34): probabilmente perché tali giunti sono organi destinati a brevi periodi di funzionamento in quanto la vita media garantita è di qualche migliaio di cicli e possono trasmettere coppie molto basse.

Fig. 6.33: Modello della flangia d’interfaccia tra giunto omocinetico e encoder, a sx, e tra giunto omocinetico e

volano accensione, a dx

E’ stato deciso allora di utilizzare un doppio giunto cardanico in acciaio di modeste dimensioni, presente in laboratorio, sicuramente molto più robusto di quello omocinetico in alluminio.

Fig. 6.35: Modello della flangia da collegare al volano, a sx, e della flangettina d’interfaccia tra flangia e doppio

giunto cardanico, a dx

Il sistema di montaggio è simile a quello già visto per il giunto in alluminio, uniche differenze sono nell’interfaccia giunto-volano e nel fissaggio dello statore dell’encoder: è stato deciso di eliminare l’asta con cerniera sferica (v. paragrafo 6.5.6) a favore di un bloccaggio rigido al motore in modo da ottenere il fissaggio del sensore mediante due supporti anziché uno . Da questo deriva un solo grado di libertà ovvero solo la rotazione dell’albero.

In figura 5.35 è possibile vedere i modelli in PRO-E della flange per interfacciare il giunto all’encoder e al volano, mentre in figura 6.36 è stato evidenziato il modello dell’intero sistema, a meno delle viti di fissaggio.

Fig. 6.36: Modello in PRO-E dell’assemblaggio degli organi, a meno di viti, rosette e tubo di precarico,

necessari al montaggio del doppio giunto cardanico

E’ stato realizzato anche un carterino di protezione: è una semplice lamiera di alluminio incurvata e fissata alla piastra porta sensore ottico con un profilato ad L sagomato (figura

Fig. 6.37: Carterino di protezione montato sopra il doppio giunto cardanico

Dato che la marmitta del motore è dotata di catalizzatore (riducente), è stato predisposto lo spillamento dei gas di scarico, per l’analisi, a monte e valle così da verificare la differenza degli inquinanti. E’ stato sdoppiato il vecchio tubo di rame (v. primo allestimento), figura

6.38, tramite un raccordo a T e munito i due tronconi, diretti alla marmitta, di rubinetti in

ottone “a pomello” con tenute metalliche6; la combinazione di apertura e chiusura permette di prelevare i gas prima o dopo il catalizzatore. I tubi sono collegati alla marmitta tramite raccordi di ottone nei quali la tenuta è garantita da una flangia conica. Gli altri collegamenti sono fatti mediante un dado che va a serrare il tubo di rame preventivamente soggetto a flangiatura sul bordo con apposito attrezzo.

A seguito di altre prove si è visto che il problema sul raffreddamento del motore non era stato risolto: la temperatura dell’acqua nella testa rimaneva ancora bassa (poco superiore ai 50°) in caso di stratificazione. Il carico termico da smaltire in stratificato è nettamente inferiore al caso di funzionamento in carica omogenea per cui si è reso indispensabile un sistema di regolazione in grado di far rimanere la temperatura costante. Si è pensato di risolvere il problema (v. schema e principio di funzionamento in figura 6.39) realizzando un by-pass nel sistema di raffreddamento del motore. Attraverso la parzializzazione del cortocircuito e del flusso d’acqua mandato nella vasca si può gestire sufficientemente la temperatura dell’acqua di raffreddamento del motore. Inoltre, per incrementare più che mai le temperature del fluido

Fig. 6.38: Impianto per lo spillamento dei gas di scarico

Fig. 6.39: Schema di funzionamento dell’impianto di raffreddamento del motore con il by-pass: si può vedere la

Fig. 6.40: Trasduttore di pressione allo scarico con tubi ingresso-uscita acqua

E’ stato previsto poi un ulteriore spillamento d’acqua (figura 6.40) dall’alimentazione del banco per raffreddare il trasduttore di pressione montato allo scarico (necessario per i rilievi di pressione alla luce di scarico): è stato aggiunto un raccordo a T, munito di rubinetti indipendenti, nel punto in cui si prelevava già l’acqua per la vasca di raffreddamento e portato un piccolo tubo in gomma al trasduttore. Un altro tubo simile provvede a far defluire l’acqua nella vasca di raffreddamento del radiatore.

6.5. Descrizione della strumentazione adottata

Si riporta in questo paragrafo la descrizione generale dei principali strumenti impiegati durante le prove (figura 6.41) per analizzare i parametri di funzionamento del motore. Ci limitiamo ad esporre la logica di funzionamento del singolo apparecchio e/o sistema, mentre per le caratteristiche tecniche si rimanda alla consultazione dei relativi manuali forniti dai produttori.

Fig. 6.41: Sintesi della strumentazione adottata per le prove al banco, dove sa = sensore angolare albero motore,

sp-cil = trasd. di press. cilindro, sp-g.s. = trasd. di press. gas di scarico, sp/st-tra = trasd. di press. / di temp.

travaso, st-tes = trasd. di temper. testa, st-g.s. = trasd. di temper. gas di scarico

6.5.1. Freno dinamometrico

Le prove del motore sono state realizzate mediante banco freno Borghi & Saveri7 “FA-250/30

SPV” [2] a correnti parassite (figura 6.42).

I freni dinamometrici sono apparecchiature realizzate per consentire, in genere, la misura della potenza erogata dal motore (vincolato sul piano di appoggio 6) applicando leggi di frenatura predeterminate.

Fig. 6.42: Principali componenti del banco prova e del visualizzatore-controllore

7 Borghi & Saveri – Pieve di Cento (BO)

di Focault: in una massa metallica attraversata da un flusso magnetico variabile si originano forze elettromotrici di induzione. Queste, a loro volta, generano correnti indotte, le quali, per la legge di Lenz, hanno direzione e verso tali da creare flussi magnetici che si oppongono al flusso induttore. Nel freno dinamometrico, la massa metallica è rappresentata dallo statore (elemento 1 della figura 6.42), il flusso magnetico è generato da una bobina (in corrente continua) presente nello statore e la sua variabilità è ottenuta tramite la forma a disco dentato conferita al rotore (è interno ad 1). I denti, quando il disco è trascinato in rotazione dal motore in prova, variano le caratteristiche del circuito magnetico costituito dall’accoppiamento tra statore e rotore ed inducono i flussi grazie ai quali si generano le azioni frenanti. Tali azioni, dal punto di vista dinamico, sono associate ad una coppia agente sullo statore, mentre, dal punto di vista energetico, causano la produzione di calore (smaltito con un apposito sistema di raffreddamento ad acqua sul corpo 1) per effetto Joule. Una cella di carico (elemento 2) misura la coppia trasmessa allo statore ed il prodotto di questa grandezza per la velocità di rotazione, misurata tramite l’encoder (elemento 5), fornisce il valore della potenza dissipata dal freno, coincidente con quella erogata dal motore, se il moto è stazionario (velocità di rotazione costante). Dato che l’azione frenante è esercitata elettricamente, è possibile realizzare, mediante il dispositivo elettronico di controllo Borghi & Saveri MP 620 (elemento 8) delle correnti di alimentazione dello statore, diverse leggi di frenatura. Nelle nostre prove si è operato imponendo una velocità di rotazione costante.

Statore e rotore sono vincolati tramite sopporti, dotati di cuscinetti, al basamento metallico (elemento 3).

I valori di numero di giri, coppia e potenza sono visualizzati in tempo reale sul display (elemento 7) posizionato sopra lo strumento di controllo; quest’ultimo è fornito anche di spie di allarme per segnalare eventuali anomalie nel funzionamento di qualche organo dell’impianto.

6.5.2. Sistema per il rilevamento dei consumi

Per misurare il consumo di carburante è stata usata la bilancia gravimetrica (figura 6.43)

L'elettronica di controllo è essenzialmente composta da 3 moduli: (convertitore analogico-digitale (ADC) 7030-A03, modulo di controllo (Balance Controller) 7030-A04, modulo di calcolo (Fuel Calculator) 7030-A01) e si trovano internamente ad un “mobile” metallico.

Fig. 6.43: La bilancia per la misura del consumo

La bilancia è di tipo gravimetrico poiché viene determinata la differenza di peso del carburante contenuto nel vessel di misurazione attraverso una cella di carico capacitiva. Questa è collegata da una lato al telaio della bilancia e dall’altro al vessel tramite una lamina verticale. Un’altra lamina, orizzontale, collega inferiormente il contenitore alla struttura della bilancia impedendo gli spostamenti laterali. I segnali in uscita dalla cella di carico vengono successivamente campionati ad una frequenza di 10 Hz dal convertitore ADC 7030-A03 ed inviati ad un PC o al modulo Fuel Calculator (come in questo caso) che li elabora e li rende visibili attraverso il display.

Ogni volta che si accende il sistema per effettuare delle prove occorre riempire il vessel, attraverso la linea di rifornimento della bilancia, fino al valore massimo, raggiunto il quale un’elettrovalvola garantisce il blocco del flusso. Dopo un tempo di attesa impostabile dall'operatore (qualche secondo) necessario a far stabilizzare il liquido, si può avviare la misura in continuo del consumo che può durare fino al raggiungimento del livello minimo, al quale segue l’apertura dell’elettrovalvola. A questo punto è richiesto nuovamente il riempimento del vessel. Durante questa fase, le misure devono cessare ma non è necessario spengere il motore.

Il convertitore analogico-digitale, visibile in figura6.44, permette di impostare due diversi set

di filtraggio del segnale per l'eliminazione, o la riduzione di eventuali disturbi, quali vibrazioni indotte della bilancia, fluttuazioni del livello del carburante, ecc.

Fig. 6.44: Unità di controllo della bilancia

L'unità Fuel Calculator permette di effettuare misurazioni secondo “intervalli discreti” impostabili (tra 5 e 250 s), per ottenere un valore medio di consumo, oppure misure ripetitive ad intervalli di 1 s con le quali stimare una sorta di consumo istantaneo. Il modulo Balance Controller, assieme al Fuel Calculator, prevede anche una modalità di taratura durante la quale viene utilizzata una massa campione per la calibrazione automatica della bilancia. In figura 6.45 è riportato lo schema generale di utilizzo del sistema [3]. Nel nostro impianto di alimentazione, sono presenti i by-pass dei regolatori di alta e bassa pressione, collegati in parallelo: il combustile in eccesso è rimandato alla bilancia (v. allestimento della sala prove).

6.5.3. Sistemi di analisi delle emissioni

Per il rilevamento delle emissioni è stato impiegato l’analizzatore “Motorscan Leader 8000” (figura 6.46). E’ un analizzatore concepito per il controllo delle emissioni inquinanti delle auto e delle moto ad uso revisioni ed è nato per lavorare in continuo senza dare particolari problemi (a meno della normale manutenzione). Il Motorscan fornisce la concentrazione di

CO, CO2, O2, in %, e di HC, NOx,in ppm, ed anche la temperatura dei gas di scarico grazie ad

una termocoppia “a sonda” è stata inserita nel collettore della marmitta poco dopo l’uscita dei gas dal cilindro. Tutti questi dati vengono visualizzati sul display a cristalli liquidi del Motorscan.

Dal momento che il motore in esame dispone anche di un catalizzatore riducente si è concepito di prelevare gli inquinanti a monte e a valle per verificarne l’efficienza; con un semplice impianto (v. secondo allestimento) è possibile effettuare le due misure mantenendo il motore nelle medesime condizioni di lavoro perché occorre solo agire sui pomelli di apertura/chiusura di due rubinetti.

Fig. 6.46: L’analizzatore dei gas di scarico “Motorscan Leader 8000”

Poiché il Motorscan fornisce misure relative, per ottenere i valori assoluti si è utilizzato l’impianto di raccolta dei gas di scarico, da noi opportunamente modificato. Tale impianto (figura 6.47), consente di misurare il volume di gas di scarico emessi dal motore durante intervalli di tempo stabiliti. Questo dato è necessario per caratterizzare le emissioni del

intervallo di tempo), rapportate alla potenza erogata (ovvero emissioni specifiche), dal momento che gli strumenti utilizzati per l’analisi degli inquinanti forniscono solo emissioni relative (cioè massa o volume di un certo inquinante rapportato all’unità di volume di gas analizzato).

Fig. 6.47: Schema per la misura della portata dei gas di scarico

Per il rilevamento della portata di tali gas, si agisce nel seguente modo: dapprima, con la valvola B chiusa e con la A aperta (figura 6.47), si inviano, per un intervallo di tempo fissato, i gas al sacco di raccolta, precedentemente svuotato; successivamente si apre la valvola B, si chiude la A e si attiva l’aspiratore, procedendo così allo svuotamento del sacco. Durante tale operazione, i gas raccolti passano attraverso il contatore (Nuovo Pignone NPA 12/110 G4 I89), che ne misura il volume. La complessità dello schema adottato (si sarebbe potuto semplicemente disporre il contatore tra lo scambiatore e l’atmosfera) è giustificata dalla necessità di non creare contropressioni allo scarico nocive per il motore. Lo scopo del sacco, grazie alla bassa resistenza di deformazione, è proprio di non far alterare le condizioni dei gas all’uscita dal cilindro. Inoltre, i gas presenti nel sacco si raffreddano, raggiungendo una temperatura prossima a quella atmosferica. Questo rende superfluo operare correzioni,

“relativi” e il “volume” di gas combusti raccolto nel sacco per calcolare le masse di inquinanti emesse in un certo intervallo di tempo.

Si dividono poi tali masse per il lavoro prodotto dal motore nello stesso intervallo di tempo. Il tempo di calcolo si riduce parecchio impiegando tabelle di conversione, redatte in funzione delle condizioni ambientali (pressione e temperatura), al posto della trattazione rigorosa appena menzionata.

6.5.4. Trasduttori di pressione

Sono stati impiegati 3 trasduttori di pressione della Kistler9, il 6052A1 [4], il 4045A5 [5] e il

4045A5V64. Il primo, di tipo piezoelettrico, è di dimensioni ridotte (figura 6.48), non

necessita del raffreddamento ed è adatto a rilevare la pressione in camera di combustione (v. anche modifiche al motore). Il secondo (figura 6.49) e il terzo sono invece di tipo piezoresistivo, forniscono misure assolute e sono per pressioni massime di 5 bar; il 4045A5V64 incorpora anche un sensore di temperatura. E’ stato utilizzato il 4045A5, munito di supporto raffreddato, visibile in figura 6.50 (per l’impianto v. secondo allestimento), per misurare la pressione allo scarico ed il 4045A5V64 per quella nei travasi. Nel primo caso è stato interfacciato il supporto all’attacco per la sonda-termocoppia (del Motorscan) realizzato sulla marmitta; questo purtroppo non consente l’acquisizione contemporanea di temperatura e della pressione dei gas di scarico ma salvaguarda un po’ di più l’efficienza della marmitta grazie ad un minor numero di spillamenti.

La misurazione della pressione nei trasduttori piezoelettrici è basata sulla deformazione di un cristallo di quarzo dotato di caratteristiche piezoelettriche, cioè in grado di emettere cariche elettriche se sottoposto a deformazioni, a causa delle variazioni di pressioni; purtroppo si possono avere variazioni di cariche anche a seguito di altri fattori ed è per questo che non possono fornire misure assolute. Il segnale (legame tra pressione e carica elettrica emessa è di tipo lineare) è inviato ad un amplificatore di carica che genera in uscita un segnale in tensione elaborato poi dalla struttura hardware di acquisizione dati (v. più avanti). Per il Kistler 6052A1 è stato impiegato l’amplificatore di carica Kistler “5011B” [6], che richiede l’inserimento della sensibilità del sensore (-19 pC/bar, fornita dal produttore nel libretto d'uso e manutenzione del sensore) e un altro parametro, in bar/V, che indica quanti volt deve far

prevedendo una pressione massima di 60 bar, abbiamo inserito come valore 7 bar/V per fissare il fondo scala a 70 bar, con un buon margine di sicurezza per evitare il taglio del segnale.

Fig 6.48: Datashett, a sx, dimensioni e schema montaggio del trasduttore di pressione Kistler 6052A1, a dx

Nei trasduttori piezoresistivi si trova una cella di misura siliconica con resistori, sensibili alla pressione, diffusi e interconnessi in modo da formare un ponte di Wheatstone. Da un lato della cella si trova un ambiente sotto vuoto, dall’altro la pressione esterna sottoposta a misura. Il ponte è alimentato con corrente costante e sotto l’azione della pressione si “sbilancia”: la variazione di resistenza genera una differenza dì potenziale compresa tra 0 (pressione nulla) ed un massimo (pressione max rilevabile). Tale segnale passa per la scheda di controllo e poi, nel nostro caso, è inviato all’Indimeter. Per quanto riguarda il trasduttore 4045A5V64, i due segnali di pressione e temperatura sono inviati all’Indimeter su porte distinte. Le schede di controllo danno in uscita una tensione di 2 V (in condizioni ambientali) per quanto riguarda il segnale di pressione e 0.2 V (a 20 °C) per quello della temperatura. Questi dati sono utili per settare l’Indimeter: il segnale di pressione in ingresso richiede un fattore di trasformazione pari a 0.5 bar/V, quello di temperatura 100 °C/V. Questa semplice conversione è possibile grazie alla notevole linearità dei trasduttori piezoresistivi e al fatto che risentono solo dalla grandezza da misurare; quest’ultimo aspetto garantisce anche misure assolute.

I trasduttori piezoresistivi, dal momento che sono pilotati in corrente, devono essere alimentati (DC) con tensione compresa tra 18 e 30 V (la scheda provvede poi a “gestirla”). Per far ciò abbiamo sfruttato un alimentatore DC del laboratorio regolato a 25 V.

6.5.5. Sensore di temperatura

Per la misura della temperatura dell’acqua di raffreddamento è stata utilizzata una termocoppia tipo “K” inserita sulla testata del motore sfruttando l’attacco pre-esistente (figura

6.51).

E’ stato scelto di misurare la temperatura direttamente sulla testa perché è la zona più vicina alla camera di combustione. Altra soluzione poteva essere quella di misurare la temperatura all’ingresso e all’uscita del motore oppure solo in ingresso o solo in uscita. Con il solo sensore sulla testa motore sono con un solo monitoraggio è stato ottenuto un dato maggiormente caratteristico.

Un amplificatore di segnale “elabora” i dati provenienti dalla termocoppia e da display (figura

Fig. 6.51: Posizionamento termocoppia sulla testa motore

Fig. 6.52: Visualizzatore della termocoppia montata sulla testa motore

6.5.6. Sensore di posizione angolare dell’albero motore

Il sensore è un encoder ottico, AVL “360/C/600” [7], vedi figura 4.53, costituito da una parte rotante, che deve essere rigidamente collegata all’albero motore, e da una parte statorica, vincolata al blocco motore. La parte rotante comprende un disco trasparente con delle tacche

fornito una volta a giro, è di sincronismo ed è utilizzato anche per la misura della velocità angolare del motore e per correggere il primo segnale, impedendo il sommarsi nel tempo di eventuali errori. Grazie ad un moltiplicatore di impulsi ne nascono 1800 al giro (ogni 360/1800 di grado, ovvero 0.2°) dalle tacche esterne e 1 dalla tacca interna (questo segnale non è “moltiplicato”). Questa è la risoluzione offerta dal sensore angolare; attraverso il software Indiwin si può scegliere anche una risoluzione di campionatura meno spinta (v. dopo)-

Fig. 6.53: Sensore di posizione angolare dell’albero motore, nella configurazione standard

L’uso di un sistema ottico di misurazione consente di ridurre la presenza di segnali dovuti ad interferenze. La parte statorica viene collegata in genere al motore mediante un lungo braccio disposto radialmente, il quale, ad un’estremità, viene vincolato tramite una cerniera sferica al blocco motore. Questa geometria di vincolo, accompagnata dal legame imposto dal cuscinetto che collega statore e rotore, permette a rotore e statore di seguire le oscillazioni flessionali dell’albero motore senza ostacoli. L’unico difetto è dovuto al fatto che le oscillazioni dell’albero lungo il piano normale all’asse del braccio generano piccole variazioni angolari dello statore rispetto al blocco motore; il braccio è piuttosto lungo proprio per ridurre al minimo tale fenomeno.

Come visto nel paragrafo di “allestimento della sala prove”, inizialmente si è montato lo statore come sopra descritto per poi passare al bloccaggio totale dello statore rispetto al blocco motore (v. secondo allestimento).

6.5.7. Strumentazione per l’acquisizione dei dati motore

Il sistema informatico per l’acquisizione, l’elaborazione, e la rappresentazione dei dati relativi al funzionamento di motori ai banchi prova è costituito dalla struttura hardware “619

Indimeter” [8] e dal software “619 Indiwin 2.0d”, commercializzati dalla AVL (figura 6.54).

Fig. 6.54: Strumentazione per l’acquisizione dei dati motore

La parte hardware riceve i segnali del sensore angolare, montato sull’albero, e dai trasduttori (attraverso connettori BNC) impiegati sul motore ed esegue un campionamento in funzione dell’angolo di manovella; i segnali vengono acquisiti fino a 2/10 di grado, in quanto questa è la sensibilità del sensore ottico di posizione angolare dell’albero motore. Inoltre l’hardware è provvisto di una porta seriale che permette il collegamento ad un normale PC attraverso un segnale digitale. Il software AVL permette di visualizzare e di memorizzazione i cicli, in più è in grado di determinare il ciclo medio, fornire il ciclo indicato secondo il piano pressione-volume e la curva di rilascio calore. I files acquisiti vengono salvati dall'Indiwin in un formato “proprietario”, quindi sono decifrabili solo se aperti con lo stesso programma, e per poter disporre dei dati anche con altri programmi è necessario salvare gli stessi come formato

E’ importante ricordare che l’Indimeter accetta in ingresso segnali analogici in tensione compresi tra -10 e 10 V; un input al di fuori di questo range determina un taglio del segnale stesso. Dispone 8 canali e la massima frequenza di campionatura è 100 kHz.

Una volta messo a punto il sistema, si deve procedere all’azzeramento del sensore angolare, ovvero si deve far ruotare il motore trascinato (bastano pochi cicli) “lanciando” dal software la ricerca del PMS: il programma elaborando i dati provenienti dal trasduttore di pressione nel cilindro e dall’encoder “solidale” all’albero riesce a determinare lo sfasamento angolare tra il PMS e il segnale di sincronismo del sensore.

La curva di rilascio del calore è calcolato secondo un algoritmo interno al software previa introduzione dei dati geometrici del motore quali alesaggio, corsa, lunghezza biella, rapporto di compressione, esponenti delle politropiche e il tipo di ciclo (2 o 4 tempi). Questo algoritmo “descrive” la generica trasformazione termodinamica come una successione di piccole trasformazioni isobare e isocore in alternanza. La quantità di calore ceduta al fluido, cioè messa a disposizione dalla combustione, associata a queste coppie di trasformazioni è data dalla somma delle quantità di calore da esse cedute.

t V v t p p t V t p dQ c dT c dT dQ

dQ= =cos + =cos = ⋅ =cos + ⋅ =cos

Se si considera il fluido in evoluzione come un gas perfetto si ottiene:

R dV p R V dp dT R V p T = ⋅ ⇒ = ⋅ + ⋅

Sostituendo dT nell’espressione del dQ si ottiene:

t V v t p p R dV p R V dp c R dV p R V dp c dQ cos cos = = ⋅ + ⋅ ⋅ + ⋅ + ⋅ ⋅ =

Considerando le trasformazione a p,V=cost, l’espressione si semplifica:

⋅ + ⋅ ⋅ ⋅ = ⋅ ⋅ + ⋅ ⋅ = p dV dp V c c R c R V dp c R dV p c dQ v p v v p

v v p v p c R k k c c R c c = − ⇒ = = − 1

Sostituendo la nuova espressione in dQ si ottiene:

(

k p dV dp V)

k dQ ⋅ ⋅ ⋅ + ⋅ − = 1 1A questo punto si discretezza il dQ e così la quantità di calore ceduta al fluido al passo i per

incrementi angolari della manovella ∆Φ diventa:

(

)

(

)

[

⋅ ⋅ +∆Φ − −∆Φ + ⋅ +∆Φ − −∆Φ]

⋅ − = i i i i i i i k p V V V p p k Q 1 1Il software calcola la quantità di calore rilasciata dalla combustione ad ogni passo i e con la

sommatoria di tali valori dall’inizio fino ad un certo angolo si ottiene il rilascio di calore totale; il programma può così plottare a video la curva di rilascio calore, anch’essa discretizzata, al progredire della combustione.

In questa sperimentazione l’hardware riceve, oltre ai segnali dai trasduttori di pressione e temperatura, anche quelli dalla centralina di controllo motore. In particolare si sono voluti monitorare i segnali dell’accensione e dell’iniezione per verificare la corretta trasmissione dei dati tra centralina e software Interface, quest’ultimo come già detto progettato e realizzato

dalla SEI di Pisa, (installato su di un altro PC, v. figura 6.41 e 6.54), il programma che

permette di variare in tempo reale i parametri di gestione del motore. I due segnali, tensioni variabili tra 0 e 5 V (o tra -5 e 0 V), sono stati “presi” all’uscita della centralina (figura 6.55).

6.6 Rendimento della trasmissione

Per avere i valori di potenza e coppia all’albero motore occorre stimare il rendimento di tutto il gruppo trasmissione. Purtroppo la presenza del gruppo trasmissione CVT complica più che mai il compito; il calore prodotto dalla cinghia durante il funzionamento va ad influire negativamente sul rendimento. Infatti la gomma, riscaldandosi, aumenta il coefficiente d’attrito e con esso le perdite. Lo scopo della tesi non è rivolto allo studio di questo problema, per cui il fenomeno sarà considerato attraverso un semplice coefficiente correttivo.

Fig. 6.56: Schema riassuntivo dell’attrezzatura utilizzata per il calcolo del rendimento della trasmissione. Si nota

il cilindro sollevato rispetto al piano d’appoggio del carter

Per calcolare il rendimento della trasmissione abbiamo pensato di collegare un motore elettrico asincrono monofase all’albero motore (figura 6.56 per lo schema); lo scopo è di

conoscere la potenza a monte e a valle, rispettivamente quella generata dal motore (Pmec) e

rilevata dal freno (Pbanco), della trasmissione ed ottenere il rendimento come segue:

mec banco tras P P = ′ η

Così facendo però le perdite nel gruppo termico e nel cinematismo biella-manovella, vengono incluse nelle perdite della trasmissione. Per limitarle abbiamo montato il pistone senza fasce elastiche per ridurre l’attrito, sollevato il cilindro di qualche millimetro con degli spessori in modo da rendere quasi nullo il lavoro del carter pompa e rimosso la testa per eliminare il lavoro di compressione (v. figura 6.56). Inoltre sono state poste alcune ipotesi semplificative:

− Si considera costante il rendimento della trasmissione

− Si trascurano le perdite nei supporti dell’albero motore e in quelli della biella

− Si trascura l’attrito tra pistone e cilindro

− Si trascurano perdite dovute agli effetti dinamici di pistone, biella, spinotti, ecc.

− Si considera costante il fattore di potenza cos φ

Si conoscono il cos φ e il rendimento meccanico ηmec del motore elettrico, per cui, misurando

l’assorbimento di corrente I del motore, si può passare dalla potenza apparente Papp, a quella

attiva Patt ed infine a quella effettiva Pmec fornita dal motore [9]:

220 ⋅ = ⋅ =I V I Papp ϕ cos ⋅ = app att P P mecc att mecc P P = ⋅

η

Il rendimento della trasmissione diventa quindi:

mec banco mec banco tras I P P P

η

ϕ

η

⋅ ⋅ ⋅ ⋅ = = ′ cos 220 1000Dal momento che il controllore del banco può visualizzare la potenza in kW si fa riferimento a questa grandezza, o meglio ai kVA, anche per la misura della potenza apparente del motore elettrico.

Abbiamo scelto un motore della Piemme Motori10 B2-71 a 2 poli (dati caratteristici in tabella

6.2), in grado di fornire 0.55 kW a 2815 g/min. Il freno motore ruota così oltre i 1000 g/min e perciò è in grado di funzionare correttamente (v. secondo allestimento).

Il motore elettrico è stato collegato all’albero motore Piaggio, dal lato del variatore, attraverso una flangia in acciaio; per sopperire ad eventuali disallineamenti si è interposto un albero dotato di giunti elastici, simile a quello già impiegati per la messa al banco del prototipo. Il motore elettrico è stato poi fissato a sua volta alla piastra di supporto del motore Piaggio con bulloni e opportuni spessori.

Tabella6.2: Dati tecnici del motore Piemme Motori B2-71 a 2 poli

Il numero di giri di un motore asincrono resta circa costante al variare della coppia (figura

6.57); si è pensato allora di fare la prova con il freno motore settato per operare a coppia

costante in modo da far fissare il numero di giri al motore elettrico.

Fig. 6.57: Caratteristica dei motori elettrici asincroni

Il motore, una volta messo in funzione, trascina in rotazione tutta la trasmissione e si stabilizza vicino ai 3000 g/min (punto o di figura 6.58). La corrente assorbita sarà tale da far generare al motore elettrico una coppia Cro necessaria a vincere le perdite “a vuoto” nella trasmissione. A questo punto si inserisce il banco prova e aumentiamo la coppia (resistente) facendo “agganciare” il freno. Otteniamo un nuovo punto di equilibrio ad un numero di giri leggermente inferiore a quello di prima (punto A). Il motore elettrico, dovendo adesso fornire coppia anche al freno, assorbe più corrente originando la coppia CrA.

Fig. 6.58: Punti d’equilibrio tra le caratteristiche del freno (in questo caso lavora con coppia costante) e quelle

del motore elettrico, tutto riferito all’albero motore.

Sono state eseguite 3 prove (punti A, B, C) con tre diversi valori di coppia imposta e si è calcolato il valore medio del rendimento della trasmissione. La corrente è stata misurata con una pinza amperometrica a lettura digitale HT11 mod. 72, caratterizzata da una precisione di ±0.01 A.

I prova II prova III prova

Pbanco [kW] 0,200 0,300 0,400 I [A] 1,71 2,48 3,36 Papp [kVA] 0,376 0,546 0,739 Patt [kW] 0,353 0,513 0,695 Pmec [kW] 0,261 0,380 0,514 η’tras 0,766 0,789 0,778 η’tras,medio 0,78

Tabella 6.3: Dati raccolti dalle 3 prove

Riportiamo in tabella 6.3 tutti i dati raccolti nel test, compresi i rendimenti della trasmissione derivanti dalle singole prove e il valore medio.

Considerato eventuali errori di misura, si è corretto il rendimento al valore di:

75 . 0 % 75 = = tras

η

BIBLIOGRAFIA

[1] F. Mennella

Tesi di laurea “ Analisi fluidodinamica con geometria reale di un motore a 2T ad iniezione diretta e carica stratificata”

Pisa 2005

[2] Borghi & Saveri.

“MP 620 Alimentatore per freno a correnti parassite”, manuale d’uso.

[3] AVL LIST Ges.m.b.H. Graz.

“Apparecchiatura di misura dinamica consumo carburante AVL Mod. 730”.

Manuale operativo.

[4] Kistler Instumente AG Winterthur. “M5-Sensors”

Operating Instructions.

[5] Kistler Instumente AG Winterthur.

“Piezoresistive absolute pressure trasducers” Instructions Manual.

[6] Kistler Instumente AG Winterthur.

“Laboratory Charge Amplifier Type 5011-B”. Operating Instructions.

[7] AVL LIST Ges.m.b.H. Graz.

“OPTICAL CRANK ANGLE MARKER Type 360C / 600” Operating Instructions.

[8] AVL LIST Ges.m.b.H. Graz. “AVL 619 Indimeter”

Operating Instructions. [9] R. Del Zoppo

“Appunti tratti dalle lezioni di Elettrotecnica”.