rame in strutture microlavorate di silicio

3.1 Introduzione

L’idea alla base di questo lavoro di tesi è la messa a punto di un processo per la realizzazione di microstrutture in rame.

La prima parte del processo prevede la realizzazione delle microstrutture in silicio mediante l’utilizzo di un passo litografico standard, seguito dall’attacco elettrochimico in soluzioni a base di HF. Queste strutture devono poi essere riempite con rame mediante la tecnica di deposizione elettrochimica. La fase finale del processo prevede la lappatura del rame in eccesso e infine la rimozione dello stampo in silicio, in modo da liberare le strutture in rame. Quest’ultimo aspetto non è stato preso in considerazione in questa tesi. In letteratura sono già esistenti delle tecnologie che permettono di realizzare microstrutture in metallo, ma hanno il difetto di essere complesse e costose. Il processo messo a punto in questa tesi ha il vantaggio di essere semplice ed economico. Per evidenziare le problematiche in gioco in questo tipo di processi, sarà brevemente presentata una delle tecnologie più utilizzate: la tecnica LIGA.

3.2 LIGA

Il processo LIGA è una delle tecniche più utilizzate per realizzare microstrutture metalliche. Il processo è stato sviluppato dal Karlsruhe Research Center, Germany nel

1986; LIGA è l’acronimo di “Litografie, Galvanoformung, Abformung” che tradotto dal tedesco, significa: “Litografia, Deposizione galvanica, Formatura”. Consiste in una particolare microlavorazione che combina la litografia ai raggi X a luce di sincrotrone ed il microstampaggio. E’ particolarmente adatta alla costruzione di strutture tridimensionali con un rapporto altezza-larghezza elevato (fino a 100), in una vastissima varietà di materiali (metalli, ceramiche e polimeri) e con una pendenza delle pareti veramente elevata: per un’altezza di 1 mm lo scostamento laterale è al massimo di pochi µm. Il maggior inconveniente di questa tecnica è il costo da affrontare per la creazione dello stampo iniziale. Tuttavia, una volta creato il modello originale, le copie successive si possono ottenere con le tecniche tradizionali a costi molto contenuti. Il processo consiste nella deposizione di uno spesso strato di resist, da 300 µm fino a 1000 µm, su un substrato conduttivo. Per ottenere dei bordi perfettamente definiti, il resist viene impressionato con dei raggi X altamente collimati (provenienti da un sincrotrone), attraverso una maschera per raggi X. Una volta sviluppato il resist, con una soluzione organica, lo “stampo” è pronto e può essere riempito con il metallo voluto mediante una deposizione galvanica (electroplating). Il metallo più utilizzato è il nichel, ma sono utilizzati anche il rame, nickel-ferro o nickel-cobalto. A causa della disuniformità della corrente nel bagno di placcatura, solitamente è necessario un passo finale di lappatura per rendere uniforme la superficie finale. Dopo aver rimosso il resist, si ottiene la struttura metallica voluta. Solitamente, è pratica comune ricavare uno stampo di metallo; da questo si possono ottenere degli stampi semplicemente riempiendolo con materiale opportuno, ad esempio plastica. A partire da questi modelli, ripetendo il processo di deposizione, si possono ottenere ulteriori campioni in metallo. Quest’ultimo

accorgimento permette di abbattere i costi dei campioni successivi al primo. In figura 3.1 è riportato il procedimento LIGA.

Substrato metallico Raggi X

Resist

Substrato

Figura 3.1(a): Esposizione ai raggi X.

Figura 3.1(b): Sviluppo del resist. Metallo deposto

galvanicamente

Figura 3.1(d): Creazione dello stampo in metallo.

Le difficoltà del processo LIGA sono insite nei costi delle attrezzature richieste. Il

Figura 3.1(e): Riempimento dello stampo con plastica.

Figura 3.1(f): Stampo di plastica per i campioni successivi.

ha un costo molto elevato (maggiore di un milione di dollari). L’energia richiesta è solitamente di 10 keV, la lunghezza d’onda è circa 0.2-0.3 nm [59].

Il resist usato è tipicamente PMMA (polimetilmetalcrilato o plexiglas) e viene incollato stampando e polimerizzando il PMMA direttamente sulla base metallica. Questo perché spessori come quello richiesti non possono essere ottenuti mediante il semplice spinning. Un ulteriore costo è costituito dalle maschere: le zone opache sono realizzate con un sottile strato di oro di circa 20 µm, in quanto grazie al suo elevato peso atomico è in grado di bloccare le radiazioni X. Tutte queste problematiche sconsigliano l’uso del processo LIGA, se non nei casi in cui tutte le altre tecniche non siano efficienti. Per ridurre i costi sono state sviluppati processi alternativi che si basano sullo stesso concetto ma sono meno costosi, oltre a produrre, ovviamente, risultati di minor qualità. Questi processi, definiti LIGA-like si basano sulla litografia standard a raggi ultravioletti, che necessita di apparecchiature meno costose rispetto al sincrotrone. Sono, comunque, in grado di realizzare strutture ad elevato spessore e ad elevato rapporto tra altezza e base [60-61]. Il tipo dei passi di processo non differisce da quello LIGA: si tratta di un passo litografico seguito da una deposizione galvanica. I problemi più grandi sono quelli che si trovano nel passo di litografia: anche minimizzando gli errori dovuti alla non coerenza della luce, rimane l’effetto di diffrazione (che è molto maggiore rispetto ai raggi X). Questi problemi di natura ottica, uniti alla non perfetta trasparenza del resist, rendono molto complicata l’ottimizzazione dei passi di processo al fine di ottenere i bordi del resist il più possibile ripidi. Se i bordi del resist non sono ripidi, non lo saranno nemmeno i bordi delle strutture metalliche (che sono il negativo delle geometrie del resist), come visibile in figura 3.2.

Resist

Metallo deposto Metallo deposto

Substrato metallico

Figura 3.2: Effetto della pendenza dei bordi del resist sulla struttura metallica.

Questi processi LIGA-like permettono, con un costo in alcuni casi inferiore anche a quello degli attacchi dry, di ottenere strutture a livelli multipli, con parti con aspect

ratio fino a 30.

Nelle foto seguenti sono mostrate alcune strutture realizzate con la tecnologia LIGA

Figura 3.4: Micromotore realizzato con tecnica LIGA.

Figura 3.6:Microturbina in Nickel realizzata con tecnica LIGA.

3.3 Realizzazione delle microstrutture in silicio mediante

micromachining elettrochimico

3.3.1 Processo di fabbricazione di strutture ordinate con campioni

litografati in laboratorio

Il processo utilizzato in questa tesi per la fabbricazione delle strutture in silicio è descritto in dettaglio qui di seguito.

Il wafer di silicio dopo essere stato pulito mediante acqua deionizzata ed asciugato con un flusso d’aria calda, è posto in un forno per un’ossidazione termica di tipo steam, mediante la quale viene cresciuto uno spessore d’ossido di silicio di circa 5000 Ǻ (fig .3.7).

Silicio tipo n

ido di silicio (SiO2)

Oss Silicio tipo n

Ossido di silicio (SiO2)

Figura 3.7: Substrato di silicio prima e dopo l’ossidazione termica.

Il substrato di partenza è un campione di dimensione 1.5 cm x 1.5 cm di silicio di tipo n con resistività 2.4-4 Ω·cm ed orientazione <100>. I campioni sono stati ottenuti dal wafer di silicio di partenza mediante un’incisione con una penna con punta diamantata. Basta una leggera incisione per favorire la rottura del silicio lungo la direzione desiderata. A questo punto vengono definite, mediante litografia ottica, sulla superficie del campione, le geometrie delle microstrutture da fabbricare. Sarà da queste geometrie iniziali che, mediante l’attacco elettrochimico, si andranno a realizzare le strutture vere e proprie.

Un processo litografico consta di diversi passi tecnologici:

-Disidratazione del campione: il campione, dopo essere stato pulito in acqua

deionizzata, viene posto in forno ad una temperatura di 200 oC

per 60 minuti. L’ossido di silicio, essendo idrofilo, è in grado di assorbire molecole d’acqua che peggiorano l’adesione del resist: la disidratazione è quindi indispensabile.

-Stesura del resist: la deposizione viene effettuata per centrifugazione (spinning). Il campione è fissato su uno spinner mediante una pompa da vuoto. Il resist è poi deposto sulla superficie del campione, inizia quindi la centrifugazione. Il resist utilizzato è il Microposit S1818 e viene spinnato ad una velocità di 5000 giri al minuto per trenta secondi. E’ importante evitare che si accumuli sporcizia durante quest’operazione perché si potrebbe compromettere l’adesione del resist. Lo spessore finale del resist, con i parametri di tempo e di velocità impostati, va da 1.7 a 2.5 µm, indipendentemente dalla quantità deposta. Il fotoresist è sensibile agli UV, ma chimicamente insensibile alla radiazione di lunghezza d’onda superiore a 0.5 µm; questo permette di lavorare in ambienti con illuminazione gialla senza correre il rischio di impressionare involontariamente il resist.

-Prebaking: la precottura serve ad eliminare la maggior parte del solvente dal resist steso sul wafer. Il campione viene posto in forno per trenta minuti a 95 oC.

Costituisce un passo molto critico perché gran parte dei successivi processi sono influenzati dal prebaking: tra essi, l’esposizione e lo sviluppo. Un prebaking ridotto, in tempo o temperatura, comporta un eccesso di solvente nel film che danneggia l’esposizione e favorisce lo sviluppo anche di parti non esposte. Al contrario una precottura troppo prolungata o una temperatura troppo elevata degrada la fotosensibilità, rendendo più difficile lo sviluppo delle parti esposte.

-Esposizione: in questa fase viene impressionata nel resist la geometria da realizzare. Lo strumento utilizzato è un mask aligner che permette un controllo preciso sul posizionamento della maschera contenente la geometria; la maschera deve essere portata in contatto al campione (esposizione per contatto). La maschera deve essere

inoltre allineata lungo la direzione <110> del campione, in modo che il successivo attacco mediante KOH rispetti le geometrie volute. Lo strumento possiede anche una lampada UV, che serve per impressionare il resist nelle zone non opache della maschera. Il tempo di esposizione ai raggi UV è stato fissato in 6 secondi. Tutti i tempi a cui si fa riferimento, se non sono quelli di processi standard, sono riferiti alla realizzazione di macropori ordinati di 4µm x 4µm con periodo di 8µm. Una sottoesposizione, cioè un’esposizione per tempi troppo brevi, provoca il fatto che ci siano delle zone in cui il resist non ha ricevuto la dose necessaria d’energia: il successivo sviluppo non riuscirà a rimuovere tutto lo spessore del resist. Al contrario, una sovraesposizione, cioè un’esposizione per tempi troppo lunghi, comporta, dopo lo sviluppo, l’eliminazione indesiderata del resist anche da zone che non dovevano essere attaccate. In entrambi i casi la geometria della maschera non è stata trasferita fedelmente sul campione.

-Sviluppo: consiste nella rimozione del resist reso solubile dopo l’esposizione. Il Microposit S1818 è un resist positivo, sicché sono le zone esposte alle radiazioni UV ad essere eliminate. Il campione viene immerso nella soluzione di sviluppo, Developer 351 e acqua deionizzata in rapporto volumetrico 1:3, per un tempo di sviluppo di 1 minuto. Subito dopo segue una pulizia con risciacqui d’acqua deionizzata e un’asciugatura con flusso d’aria.

-Postbaking: è un procedimento che migliora le qualità di resistenza del resist ai successivi attacchi chimici e fisici e ne migliora l’adesione eliminando completamente il solvente residuo. Si effettua a 115 oC di temperatura e dura trenta minuti. In fig.3.8 è riportata la sezione del campione dopo la litografia.

Silicio tipo n

i silicio (SiO2)

Ossido d

Resist Microposit S14000-31 UV

Silicio tipo n Resist Microposit S1818 Ossido di silicio (SiO2)

Figura 3.8: Sezione dopo la litografia.

Il processo prosegue con l’attacco dell’ossido di silicio. E’ utilizzato un attacco wet, selettivo dell’ossido, che usa il resist rimasto come maschera per proteggere le parti che non devono essere interessate dall’attacco. Si usa la soluzione composta da NH4F

(34.6% in peso), HF (6.8% in peso) e H2O che prende il nome di Buffered HF (BHF). E’

un attacco isotropo e quindi si assiste al fenomeno del sottoattacco: la zona di silicio sotto la maschera di resist viene attaccata dalla miscela compromettendo la geometria desiderata. Fortunatamente il reagente è ricambiato più lentamente in questa zona tendendo a ristagnare; di conseguenza, il sottoattacco è molto minore rispetto all’attacco in direzione verticale. Per ridurre questo problema si potrebbe ridurre lo strato d’ossido iniziale: in questo modo si diminuirebbe il tempo d’attacco e quindi il sottoattacco. Prima di procedere ulteriormente deve essere protetto il back del campione in modo che l’ossido presente sulla parte posteriore non sia attaccato durante il BHF. Il wafer, infatti, è ossidato su tutte e due le facce e immergendo il campione nella soluzione di attacco sarebbero attaccate entrambe. Il metodo usato consiste nell’incollare, con una particolare cera, su un vetro preriscaldato, il back del campione. E’ importante che l’adesione sia perfetta perché eventuali bolle d’aria sui bordi del campione

provocherebbero un attacco dell’ossido presente sul back. A questo punto si può procedere all’attacco con il BHF: la velocità di etching è di circa 1000 Ǻ al minuto; sono quindi necessari più di cinque minuti per completare la rimozione dell’ossido; la durata dell’attacco è stata fissata in sei minuti e mezzo. Dopo l’attacco si può rimuovere il vetro di protezione riscaldandolo a circa 150 oC, in modo da sciogliere la cera e staccare il campione. Il campione è poi immerso in acetone per rimuovere il resist rimasto: sono necessari due lavaggi consecutivi in acetone per la completa rimozione del resist (fig. 3.9).

Silicio tipo n

Ossido di silicio (SiO )2

Resist Microposit S14000-31

Silicio tipo n Resist Microposit S1818 Ossido di silicio (SiO2)

Figura 3.9: Sezione dopo l’attacco dell’ossido e la rimozione del resist.

Dopo aver definito la geometria nello strato d’ossido di silicio è necessario trasferirla al substrato di silicio, in modo da creare quei difetti iniziali da cui poi si svilupperanno i pori. Viene utilizzato un attacco anisotropo di tipo alcalino a base di KOH al 35% (in peso) in acqua deionizzata. Quest’attacco agisce sia sull’ossido di silicio, sia sul silicio, ma con velocità molto differenti: ci sono due ordini di grandezza tra queste due velocità, quindi lo strato d’ossido può essere utilizzato efficacemente come maschera. La velocità d’attacco del KOH dipende dalla temperatura secondo la seguente tabella.

Velocità d’attacco di una soluzione di KOH al 35% in funzione della temperatura.

Nel caso di una matrice di macropori ordinati di dimensioni 4 µm x 4 µm lo scavo da effettuare per ottenere una piramide inversa completa è di 2·tang(54.75°)= 2.83 µm, dove 54.75° è l’angolo che i piani {111} formano con quelli {100}. Con la temperatura scelta di 45 oC il tempo d’attacco è quindi di 23 minuti (fig. 3.10).

Silicio tipo n

Ossido di silicio (SiO2)

Temperatura (C) Velocità d’attacco (nm/minuto)

40 90 42 110 45 130 47 142 48 150 Silicio tipo n

Ossido di silicio (SiO2)

Figura 3.10: Sezione dopo l’attacco del silicio con KOH.

Una volta completato l’attacco anisotropo del silicio il campione è risciacquato in acqua deionizzata e asciugato. Viene quindi completamente rimosso lo strato d’ossido di silicio mediante un ulteriore BHF. In questa fase viene rimosso anche lo strato di ossido sul back del campione. Questo strato era utile solo per proteggere il silicio sul back

dall’attacco del KOH e non ha più alcuna utilità. Se non fosse stato protetto l’ossido sul

back dall’attacco in BHF, il KOH avrebbe attaccato il silicio su entrambi i lati. Siccome

nel successivo processo di anodizzazione il silicio sul back costituirà il contatto con l’alluminio della cella di anodizzazione, è indispensabile che esso non sia attaccato dal KOH in modo da non rovinare il contatto. Un attacco in BHF di 10 minuti è più che sufficiente per rimuovere i 5000 Ǻ dell’ossido.

L’ultimo passo di processo è l’anodizzazione in HF. Prima di procedere, però, è necessaria una pulizia accurata del campione che è effettuata mediante due passaggi in un bagno ad ultrasuoni: il primo è fatto in acetone, il secondo in isopropanolo; entrambi di dieci minuti. A questo punto si può procedere con l’anodizzazione. Quest’ultimo processo, che sarà spiegato in modo dettagliato nei prossimi paragrafi, permette il trasferimento in profondità della geometria definita sulla superficie del silicio (fig. 3.11).

Silicio tipo n

Figura 3.11: Sezione del campione dopo l’attacco elettrochimico.

Il risultato dell’attacco elettrochimico è costituito da strutture ad elevato rapporto superficie-volume non facilmente realizzabili con tecniche tradizionali.

3.3.2 Processo di fabbricazione di strutture ordinate con campioni

prelitografati.

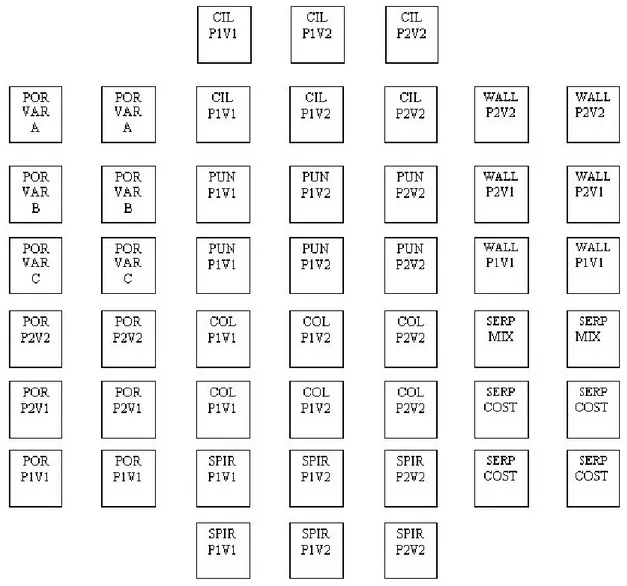

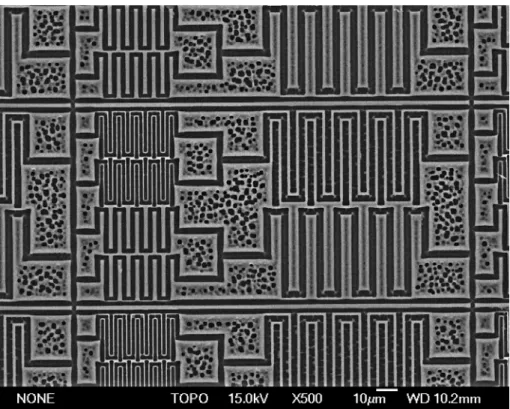

I campioni per le prime prove del processo sono stati realizzati sui campioni litografati in laboratorio; successivamente, sono stati utilizzati anche dei wafer di silicio già litografati da parte della STMicroelectronics. Su questi wafer erano state aperte, mediante litografia, delle finestre di geometria differente in un doppio strato di nitruro-ossido (Si3N4-SiO2). Una mappa dell’insieme delle strutture presenti sul campione è

riportata in fig.3.12.

Nella mappa in figura, P e V indicano le dimensioni degli spazi pieni e vuoti nelle geometrie delle strutture. Dai wafer sono stati ricavati campioni di dimensioni di circa 1,5 cm x 1,5 cm mediante un cutter con punta diamantata. Dopo due bagni in ultrasuoni, con acetone e isopropanolo, per eliminare i residui di sporcizia, i campioni sono stati sottoposti ad un attacco in KOH per realizzare i difetti necessari per condizionare la crescita dei macropori.

Per i nostri studi sulla deposizione elettrochimica del rame le geometrie più interessanti sono costituite da muri, pori e spirali di forma non circolare. Il tempo d’attacco del KOH è stato impostato in 18 min a 45 °C. Il passo successivo è quello di rimuovere il nitruro che si trova sul front come strato di passivazione: sono necessari circa 30 min in HF al 48% per eliminarlo completamente. Dopo un ulteriore passo di pulizia per asportare i residui rimasti, i campioni sono sottoposti al processo di anodizzazione, come nel caso dei campioni litografati in laboratorio.

3.4 Attacco elettrochimico

3.4.1 Set-up sperimentale

Il sistema utilizzato per il processo di anodizzazione del silicio in una soluzione a base di HF è costituito essenzialmente da una cella elettrochimica di forma rettangolare. La cella è realizzata in Teflon perché questo è chimicamente inerte all’HF presente nella soluzione. Sono stati presi in considerazione due tipi di soluzione elettrolitica:

• Soluzione 1: il primo tipo è una soluzione costituita da HF e H2O deionizzata.

deionizzata. A questa composizione è stato aggiunto lo 0.1% in peso di Sodium

Lauryl Sulfate (SLS), un tensioattivo che ha lo scopo di ridurre la corrente di

buio, un parametro che va minimizzato per evitare il fenomeno del branching. • Soluzione 2: il secondo tipo è una soluzione composta (in volume) per il 15% da

etanolo, il 5% HF, il resto è H2O deionizzata.

La soluzione 1 è stata usata per attacchi prolungati, in cui il problema del branching è più sentito; per minori tempi d’attacco è stata usata la seconda soluzione. Questa, a scapito di una corrente di buio maggiore anche di un ordine di grandezza, permette una fase di lavaggio e di asciugatura del campione, successiva all’attacco, più veloce. Il

set-up utilizzato è identico per entrambe le soluzioni e i parametri fondamentali dell’attacco

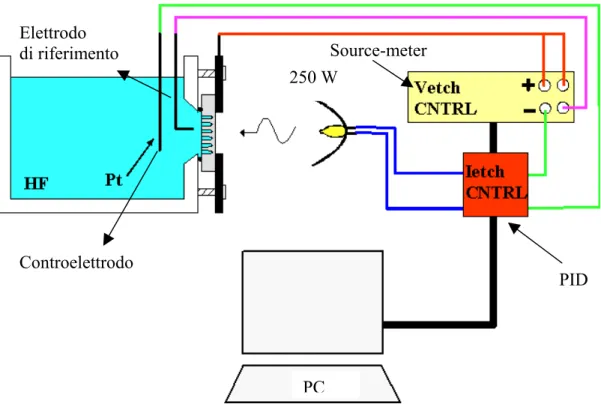

sono gli stessi: velocità e uniformità di attacco non dipendono dalla soluzione scelta. Su un lato della cella è stato ricavato un foro dove alloggia il campione di silicio, fissato grazie ad un disco di alluminio che funge anche da contatto, e in contatto con la soluzione tramite un 0-ring di materiale inerte di area 0.63585 cm2. Il disco di alluminio è munito di un foro centrale, in asse con quello della cella e all’0-ring, in modo da permettere l’illuminazione del back del campione e quindi la fotogenerazione di lacune. Come sorgente luminosa è stata scelta una lampada alogena (250W, 24V). Il set-up utilizzato è un sistema di misura a quattro contatti. Lo SMU (Keithley 2410) utilizzato può lavorare in due modalità: o lavora come generatore ideale di corrente e misuratore della tensione ai capi del generatore, oppure, come generatore ideale di tensione e misuratore di corrente. Nella nostra configurazione viene utilizzato nella seconda modalità e impone la tensione di anodizzazione tra l’anodo del sistema, cioè il campione di silicio, e l’elettrodo di riferimento, costituito da un filo di platino immerso nella

soluzione. In figura 3.13 è schematizzato il sistema utilizzato per l’attacco elettrochimico. PID Controelettrodo Elettrodo di riferimento 250 W Source-meter PC

Figura 3.13: Schematizzazione del sistema usato, completo di parte di controllo.

Il potenziale dell’elettrodo di riferimento resta costante, anche se di valore ignoto rispetto a quello della soluzione. Questo fatto non è di alcuna importanza perché ciò che è importante è imporre la differenza di potenziale voluta tra l’anodo (il substrato di silicio) e il riferimento (elettrodo di platino). La richiusura della corrente che fluisce nel sistema è garantita dalla presenza del controelettrodo; l’elettrodo di riferimento, infatti, non assorbe corrente, essendo in serie ad un voltmetro con alta impedenza d’ingresso. Il controelettrodo è un disco di platino che raccoglie la corrente che scorre nella soluzione; questa corrente viene quindi inviata in ingresso ad un controllore. Il processo deve

essere svolto a valori ben fissati di tensione (V>VPS) e corrente (J<JPS) [23]: è

indispensabile, quindi, un controllore, che monitora la corrente e la mantiene al valore voluto. Il valore di tensione, come visto in precedenza, è imposto dallo SMU; il valore della corrente è impostato, invece, grazie all’illuminazione esterna fornita dalla lampada alogena. Se manteniamo fissa la potenza fornita alla lampada, la corrente di attacco non resta costante nel tempo, ma varia, principalmente a causa di un transitorio termico dovuto al riscaldamento del substrato, causato dalla lampada stessa. Ecco quindi che per impedire quest’effetto nel sistema è stato inserito un controllore di tipo PID. Il controllore confronta il valore misurato di corrente con quello impostato al suo interno, via software, dal PC e varia la potenza fornita alla lampada per ripristinare il valore desiderato di corrente. Via software è possibile impostare, non solo il valore della corrente, ma anche tutti i parametri del controllore. Questi possono essere cambiati anche durante il corso dell’esperimento, per ottimizzare il controllo, anche se la configurazione di default garantisce un ottimo controllo. Il controllore può gestire fino a tre loop: uno è utilizzato per il controllo della corrente e uno per la misurazione della temperatura. Questa è effettuata mediante una termoresistenza del tipo PT100 che permette di monitorare l’andamento della temperatura durante l’intero processo. In ingresso al loop2 arriva la corrente prelevata dal controelettrodo: il controllore la confronta con il valore impostato e regola l’intensità luminosa di conseguenza in modo da avere il valore desiderato di corrente d’anodizzazione. Ricordiamo che questo valore è legato alla porosità mediante la formula (2.12). Tra lampada e back di silicio è presente un filtro, realizzato con DBR, che serve a tagliare gli infrarossi, come si vede in figura 3.14.

Figura 3.14: Risposta del filtro.

La necessità di eliminare gli infrarossi deriva dal fatto che, essendo poco energetici, non generano coppie elettrone-lacuna, ma provocano un aumento della temperatura del substrato di silicio e, quindi, la generazione termica di coppie elettrone-lacuna in tutto il campione e, quindi, anche in zone non desiderate. Quest’indesiderata produzione di lacune anche sulle pareti dei pori è una delle cause del branching.

La soluzione viene agitata durante il processo elettrochimico per garantire un ricambio dei reagenti all’interfaccia ed evitare in tal modo che la soluzione ristagni e per facilitare lo smaltimento dell’idrogeno gassoso che si viene a creare durante la reazione elettrochimica; le bolle d’idrogeno sono causa di disomogeneità dello strato poroso e vanno smaltite. Lo strumento utilizzato è uno stirrer: è posto sotto la cella

elettrochimica e, modificando il campo magnetico al suo interno, fa muovere un’ancoretta magnetica posta nella cella. La rotazione dell’ancoretta agita la soluzione e, come effetto indesiderato, favorisce l’innalzamento della temperatura della soluzione.

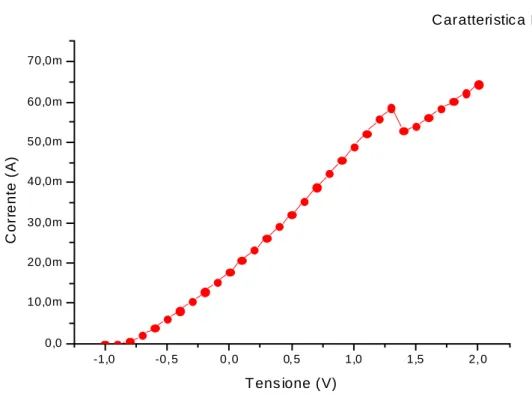

3.4.2 Caratterizzazione elettrica del sistema

Il primo obiettivo che è stato perseguito, nell’intento di trovare le giuste condizioni di lavoro per una crescita stabile dei pori, è stata la determinazione della caratteristica I-V del sistema Si-HF. Il sistema utilizzato è quello descritto in precedenza e la misura è stata effettuata imponendo una rampa di tensione da -1 a 2 V e andando a misurare la corrente ottenuta. E’ preferibile fare la scansione della tensione da valori positivi a valori negativi, per evitare che la formazione del silicio microporoso, che si viene a formare per bassi valori di corrente, perturbi la misura. Questa caratterizzazione è stata fatta su campioni di silicio di tipo n con resistività 2.4-4 Ω·cm e orientazione <100> non litografati, con le stesse caratteristiche di orientazione e drogaggio di quelli litografati. In questi esperimenti è stata utilizzata la lampada alla sua massima potenza (250W). In figura 3.15 è riportata la caratteristica tipica del sistema Si-HF investigato.

-1,0 -0, 5 0, 0 0, 5 1,0 1,5 2, 0 0,0 10,0m 20,0m 30,0m 40,0m 50,0m 60,0m 70,0m C o rr e n te ( A ) T ens ione (V) Caratteristic a I-V

Figura 3.15: Caratteristica corrente-tensione per un substrato di tipo n con resistività 2.4-4 Ω·cm ed orientazione <100> (campioni prelitografati ST).

I valori peculiari della caratteristica, quelli cioè che individuano il picco di transizione tra formazione dei pori ed elettropolishing sono:

Ips=58 mA; Vps=1.3 V.

3.4.3 Macropori random

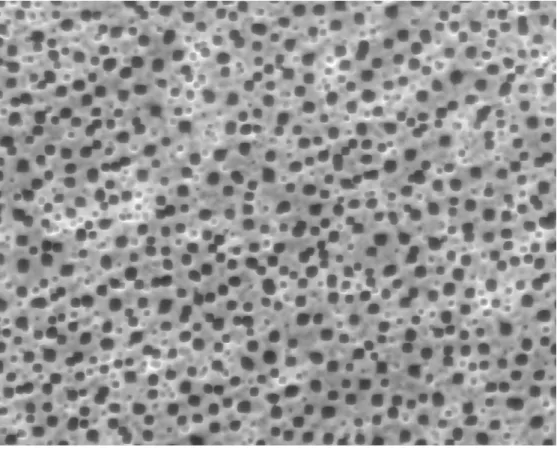

Le prime prove di attacco elettrochimico sono state effettuate su campioni di tipo flat, cioè non litografati, per studiare l’effetto dei vari parametri in gioco.

Sono stati utilizzati campioni non litografati di silicio dello stesso tipo usato poi per la crescita ordinata. Dopo un lavaggio in acqua deionizzata i campioni di silicio sono stati montati nella cella elettrochimica, riempita poi con la soluzione a base di HF.

Dopo l’attacco elettrochimico, la cella è svuotata e riempita con acqua deionizzata: il campione vi resta per qualche minuto sotto l’azione dello stirrer.

Il trattamento che viene riservato al campione, dopo la rimozione dalla cella, differisce secondo la soluzione utilizzata. Per la soluzione contenente il tensioattivo è indispensabile un ulteriore bagno di 10 minuti in una soluzione costituita per il 20% da HF (48%) e per l’80% da etanolo (99%) in volume, necessario per la rimozione totale del tensioattivo rimasto sul campione. Infine, dopo un ulteriore risciacquo in acqua deionizzata, il campione viene asciugato in forno a bassa temperatura. Per l’altra soluzione non serve il bagno per la rimozione del tensioattivo e si può passare immediatamente alle fasi successive.

La tensione di lavoro è stata fissata a 2.5 V (>Vps); per la corrente sono stati fatti

esperimenti a diversi valori, per ottenere porosità di diverso valore. Sono state ottenute porosità del 25%, 40%, 50% e 60%. Uno dei problemi più importanti che è stato incontrato è quello di una certa disuniformità nel valore della porosità su tutta la zona attaccata. Anche a occhio nudo, su alcuni campioni, erano riscontrabili zone più scure, indice d’elevata porosità, e zone più chiare, a porosità minore.

La causa di questo problema è stata individuata in una distanza non ottimale della lampada dal back del campione, quindi con il fuoco non esattamente sul campione, e dal fatto che la lampada non fosse perfettamente centrata sul campione stesso, provocando delle zone a porosità diverse.

Per ottenere una buona uniformità della porosità in direzione verticale è importante che il controllore effettui un buon controllo sulla corrente impostata. Le oscillazioni sono solitamente dell’ordine delle frazioni di mA e dipendono molto dalla qualità del

contatto tra il back del silicio e il disco di alluminio. Riducendo le oscillazioni della corrente i pori crescono in maniera perfettamente verticale. E’ importante che la corrente raggiunga il valore di regime velocemente, in modo da ridurre il tempo in cui l’attacco non viene realizzato al valore finale di corrente. In alcuni casi può essere utile agire sui valori del controllore, in particolar modo sul prodotto guadagno banda, per ottimizzare l’andamento della corrente verso il valore definitivo.

Anche la temperatura ha un ruolo importante nell’uniformità della porosità in direzione verticale. L’innalzamento della temperatura provoca un aumento della Jps e di

conseguenza una diminuzione della porosità con il passare del tempo. Per attacchi prolungati e per elevati valori di porosità, e quindi con una potenza richiesta alla lampada molto elevata, l’innalzamento della temperatura può essere di 20°C, o addirittura maggiore nel caso non si usi il filtro IR. Nei casi in cui è stata registrata la temperatura per attacchi di 5 minuti e senza utilizzare il filtro per tagliare gli UV, la temperatura del contatto di alluminio è passata da quella ambiente (≈25 °C) a 35-40 °C. Fortunatamente anche un valore così elevato di differenza di T non comporta grosse variazioni di porosità e può essere ritenuto un problema minore, riguardo alla precisione richiesta per le strutture che poi sono state realizzate. Nel caso servano strutture a pareti perfettamente verticali, come nel caso dei cristalli fotonici, anche questa variazione dello spessore può essere importante. La soluzione ottimale sarebbe realizzare un ulteriore loop di controllo della temperatura.

In queste condizioni è stata misurata una velocità di attacco di circa 3 µm/min, mentre il diametro dei pori è di circa 2 µm, valore concorde con la formula sperimentale (2.16)

citata in letteratura. La figura 3.16 è una vista dall’alto di un substrato di silicio dopo l’attacco elettrochimico. Il risultato è uno strato di silicio macroporoso di tipo random.

Figura 3.16: Vista dall'alto di uno strato di silicio macroporoso di tipo random.

Lo studio di questi macropori random ha permesso di perfezionare il set-up, in modo da poter realizzare strutture ordinate con l’attacco elettrochimico in soluzioni a base di HF.

3.4.4 Realizzazione di microstrutture ordinate

Una volta ottimizzato il set-up e trovate le condizioni di lavoro ideali si è proceduto alla realizzazione di microstrutture ordinate. Sono state realizzate principalmente due tipi di strutture: macropori ordinati e strutture più complesse come spirali, a forma quadrata e circolari, serpentine, muri.

-Macropori ordinati

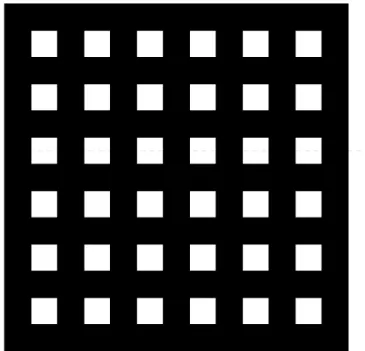

Le prime strutture realizzate sono matrici di macropori ordinati. La maschera usata nel processo litografico non è altro che una matrice di fori quadrati opportunamente spaziati tra loro. Una schematizzazione della maschera è riportata in figura 3.17.

Figura 3.17: Maschera utilizzata per la fabbricazione di matrici di macropori.

Sono stati fabbricati macropori ordinati partendo da un pattern costituito da una matrice di macropori ordinati di dimensioni 4 µm x 4 µm con periodicità 8 µm. I primi esperimenti sono stati fatti con una corrente tale da avere una porosità del 25%. I valori di corrente e di tensione usati sono: 15 mA e 2.5 V. I tempi di attacco utilizzati variano da 5 a 20 minuti e la velocità di crescita dei macropori è stata misurata in 3.5 µm/min. Le strutture più profonde, ottenute per attacchi prolungati, sono state fatte per valutare le potenzialità dell’attacco per quel che riguarda l’uniformità della porosità in direzione verticale. Le strutture di profondità minore sono quelle che sono state poi effettivamente

usate per gli esperimenti di plating. I campioni hanno dimostrato buona uniformità verticale e orizzontale con l’utilizzo di entrambe le soluzioni prima descritte. L’unica variabile diversa è la corrente di buio: nel caso della soluzione 1 è stato misurato un valore medio di 4.5 µA, e in ogni caso minore di 10 µA; nel secondo caso la corrente di buio ha raggiunto valori più elevati, anche di 100 µA, ma con un valore tipico di 20-25 µA. Anche per questi valori, comunque, non è stato riscontrato il fenomeno del

branching, se non in rarissimi casi. Con lo stesso valore di tensione (2.5 V) sono stati

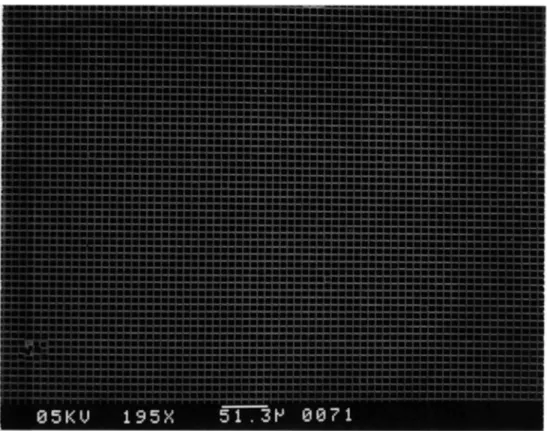

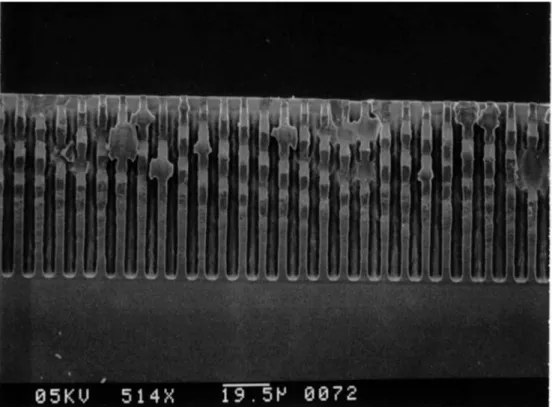

realizzate matrici di macropori con porosità più elevata: 50% e 60%. Le figure 3.18, 3.19 e 3.20 mostrano delle foto fatte al SEM (microscopio elettronico a scansione) di uno di questi campioni.

Figura 3.19: Particolare di un array di macropori ordinati con porosità del 60%.

Queste foto evidenziano la regolarità dell’attacco sia sulla superficie del campione che in direzione verticale.

-Strutture complesse

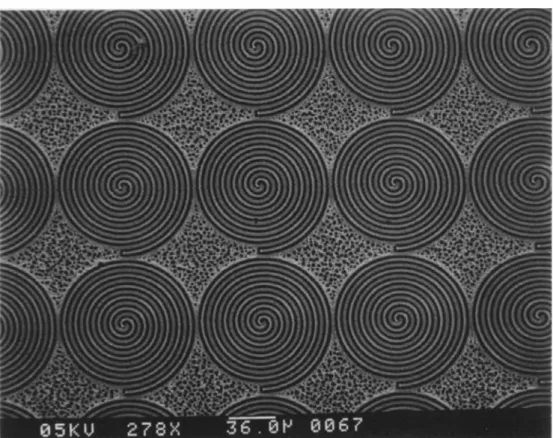

Come esempio di strutture complesse realizzabili con il micromachining elettrochimico è stato preso in esame il caso delle spirali circolari. Il processo utilizzato per realizzare queste strutture è costituito dagli stessi passi di processo descritto in precedenza. L’unica differenza è che nel caso di spirali circolari l’attacco che trasferisce la geometria sul silicio non può essere un attacco anisotropo come il KOH: è stato scelto l’HNA, un attacco wet isotropo del silicio. La soluzione è composta da acido nitrico, acido acetico e acido fluoridrico in rapporto volumetrico 25:10:1. L’HNA rimuove anche l’ossido, ma lo spessore di questo è tale che l’attacco può essere portato a termine senza problemi. Nel caso di spirali con muri di 4 µm separati da 4 µm, dopo alcune prove per stabilire la velocità del sottoattacco, è stato fissato in due minuti il tempo sufficiente a creare lo scavo di partenza senza che il sottoattacco intaccasse significativamente la geometria voluta. Un importante problema riscontrato è quello della disuniformità dell’attacco, che è stato risolto parzialmente con l’agitazione della soluzione durante l’attacco stesso. In fig.3.21 sono riportate alcune foto fatte al SEM delle spirali realizzate.

Figura 3.21-a: Vista complessiva di una matrice di spirali circolari con porosità del 60%.

Figura 3.21-c: Particolare della sezione di una spirale circolare di porosità del 60%.

Questa geometria dimostra le potenzialità dell’attacco elettrochimico: utilizzato insieme agli attacchi wet tradizionali permette la realizzazione di geometrie non realizzabili altrimenti. D’altra parte, il modello di evoluzione temporale sulla formazione dei macropori, illustrato nel capitolo precedente, suggeriva la fattibilità di queste strutture. Dalla foto in sezione delle microspirali e’ interessante notare come spire adiacenti risultino di altezza diversa. In realtà la spira più bassa non è altro che la zona centrale dell’attacco in HNA. I pori sono cresciuti all’interno dello scavo nelle due estremità, per effetto della maggiore concentrazione del campo elettrico; la fascia centrale, se le dimensioni dello scavo sono opportune, viene invece lasciata inalterata, ottenendo quel muro di altezza minore rispetto alle spire principali. In ogni caso, i pori cresciuti nelle

due estremità si sono perfettamente uniti tra loro dando luogo alla struttura finale, in accordo con il modello di formazione dei macropori proposto in precedenza.

Oltre alle spirali circolari, che sono state realizzate completamente in laboratorio, sono state realizzate altre strutture utilizzando i campioni prelitografati. Delle molte strutture presenti su ogni singolo campione sono state realizzate quelle che permettevano una visione più accurata dei successivi tentativi di deposizioni del rame, cioè muri, spirali quadrate e serpentine. Per ottenere queste strutture è necessario imporre un valore di corrente di 28 mA, in modo da ottenere una porosità del 50%. Solo in pochi casi sono stati usati valori differenti di corrente, ottenendo quindi valori di porosità diversi dal 50%. La quasi totalità dei campioni è stata realizzata con un attacco di 5 minuti, ottenendo strutture di profondità media di 16-17 µm. Qualche campione è stato sottoposto ad un attacco più prolungato, fino a 20 minuti, per realizzare strutture ad

aspect ratio molto elevato, fino a 70. Le figure successive riportano una serie di foto

fatte al SEM delle diverse strutture ottenute con l’attacco elettrochimico in soluzioni a base di HF.

Figura 3.22: Vista complessiva di un gruppo di spirali quadrate.

Figura 3.24: Vista complessiva di un gruppo di serpentine con porosità 50%.

3.5 Fase di plating

La fase di deposizione del rame è suddivisa in due passi successivi: una prima fase in cui avviene la deposizione del seed layer e una seconda fase in cui si procede al riempimento vero e proprio delle strutture. La deposizione di un seed layer di buona qualità è importante perché permette un passaggio di corrente uniforme, indispensabile per l’elettrodeposizione successiva. In letteratura si trovano diversi metodi di deposizione che devono soddisfare due requisiti fondamentali: una buona adesione e una buona ricopertura degli scalini. Le tecniche più diffuse, perché più facilmente disponibili, sono l’evaporazione termica e la CVD. Queste due tecniche soddisfano solo una delle due richieste: la prima garantisce un’adesione adeguata ma non riesce a ricoprire gli scalini, specialmente nelle strutture ad elevato aspect ratio, come quelle realizzate in questa tesi; la seconda ha il problema opposto: a dispetto di una buona copertura degli scalini l’adesione è pessima. Il seed layer deposto con questa tecnica tende a staccarsi durante la successiva fase di elettrodeposizione, facendo staccare completamente tutto il film.

Per quanto riguarda la deposizione del seed layer, in questo lavoro di tesi abbiamo sperimentato due strade: le prime prove sono state effettuate mediante evaporazione; i tentativi successivi sono stati fatti utilizzando delle soluzioni electroless. Con il termine soluzione electroless ci si riferisce a quelle soluzioni che permettono deposizioni di tipo

electroless. Queste soluzioni garantiscono una ricopertura conforme anche per strutture

ad elevato aspect ratio, ma la loro efficacia per quel che riguarda l’adesione deve essere valutata.

3.5.1 Deposizione del seed layer mediante evaporazione

In questo caso la deposizione del seed layer sui campioni microlavorati avviene per evaporazione termica: il metallo allo stato solido, inserito in un apposito crogiuolo di tungsteno, viene riscaldato ad una temperatura tale da indurne l’evaporazione; il vapore condensa quindi in forma di film sottile sul substrato freddo del campione. In figura (3.26) è riportato lo schema di funzionamento dell’evaporatore Joule utilizzato.

Figura 3.26: Schematizzazione dell’evaporatore termico.

Il sistema è costituito nel suo complesso da una campana, dove viene effettuata fisicamente l’evaporazione e da un sistema per la realizzazione del vuoto, composto da due pompe, una rotativa e una turbomolecolare; queste due pompe e un insieme di quattro valvole da vuoto consentono di arrivare ai livelli di vuoto richiesti per una corretta evaporazione. Con un apparato di questo tipo è possibile raggiungere valori di

pressione fino a 10-6 mbar. La prima cosa da fare è realizzare il pre-vuoto (pressione di 5.10-2 mbar) a valle della turbomolecolare (valvola 2 aperta, altre chiuse) e inserire i campioni in campana. A questo punto si accende la turbomolecolare e si aspetta che la pressione in campana arrivi al valore di 5.10-2 mbar, tramite la pompa rotativa (valvola 1 aperta, 2,3,4 chiuse). Quando la pompa turbomolecolare ha raggiunto la velocità di regime di 38000 giri/min si può procedere alla realizzazione dell’alto vuoto in campana: la valvola 1 viene chiusa e vengono aperte la 2 e la 3. La turbo molecolare effettua l’alto vuoto in campana mentre la pompa rotativa mantiene il prevuoto a valle della turbomolecolare. L’evaporazione è effettuata a valori di vuoto così bassi di pressione per due motivi:

• la purezza del film deposto dipende ovviamente dalle impurità presenti, quindi più elevato è il livello del vuoto, minore sarà la sporcizia che andrà a inquinare lo strato deposto;

• il cammino libero medio dipende dalla pressione residua in maniera inversamente proporzionale, quindi per avere una deposizione uniforme su tutto il campione è indispensabile un alto livello di vuoto per diminuire il numero di urti.

Il sistema con le due pompe in cascata permette di ottenere sia il livello di vuoto voluto che un grado di pulizia adeguato. Una volta raggiunto l’alto vuoto può essere eseguita l’evaporazione: il rame è fatto evaporare per effetto Joule facendo scorrere una corrente adeguata attraverso il crogiuolo. Il vapore di rame raggiunge la superficie del campione rivolta verso il crogiuolo e qui condensa, formando uno strato sottile di rame. I fattori

che influenzano questo spessore sono: la distanza tra crogiuolo e campione, la massa di materiale evaporato e la forma del crogiuolo stesso.

Lo spessore del film deposto è di circa 400 nm. La visione delle sezioni di questi campioni al SEM ha messo in evidenza che il seed layer non si è deposto su tutta la superficie interna delle strutture: il rame è perfettamente visibile sul fondo delle trench e sulle pareti, ma solo fino ad una certa profondità. A causa dell’elevata profondità delle strutture, infatti, alcune zone restano in ombra. Il rame così deposto ha dimostrato una buona adesione al substrato di silicio, perciò si sono ugualmente utilizzati questi campioni per degli esperimenti di elettrodeposizione. Si è cercato di compensare l’assenza del seed layer su alcuni tratti delle pareti con l’utilizzo di particolari additivi, che compensano la mancanza di un seed layer continuo su tutta la superficie. Tuttavia il rame, crescendo dal fondo ma non sulle pareti, riempie solo parzialmente gli scavi, realizzando delle “colonne” che crescono dal fondo e arrivano fino alla sommità senza riempire completamente l’interno delle buche. Sono state utilizzate varie composizioni per le soluzioni e varie tecniche di deposizione, con correnti costanti o con correnti impulsate, ottenendo risultati non soddisfacenti per quel che riguarda il riempimento omogeneo degli scavi fabbricati con l’attacco elettrochimico.

3.5.2 Deposizione del seed layer mediante procedimento electroless

Per superare le difficoltà insite nel seed layer depositato mediante evaporazione, si è passati all’utilizzo di soluzioni di tipo electroless. Le soluzioni per la deposizione di rame direttamente su silicio sono essenzialmente di due tipi, anche se il funzionamento è sostanzialmente identico: il primo tipo è quello a base di HF, il secondo è quello a

base di NH4F. La deposizione direttamente su silicio, pur essendo electroless in quanto

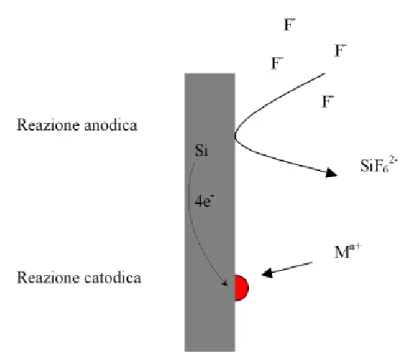

non c’è una batteria esterna, è leggermente diversa da quella classica descritta nel capitolo 1. Non c’è, infatti, un agente riducente che si ossida nel bulk della soluzione fornendo gli elettroni indispensabili alla riduzione degli ioni metallici. In questo caso avviene un’ossidazione che coinvolge direttamente il silicio e gli ioni fluoro della soluzione. Un possibile meccanismo di deposizione è il rimpiazzamento diretto, che sarà illustrato in seguito, in cui atomi del substrato di silicio vanno in soluzione e vengono rimpiazzati da atomi di rame che si riducono sulla superficie.

3.5.3 Deposizione di rame su silicio con soluzioni a base di HF.

E’ noto che tracce di impurità metalliche su un wafer di silicio possono degradare drasticamente le performance dei dispositivi [62-63]. Sono stati fatti molti studi, specialmente sul rame, perché questo si deposita facilmente sulla superficie del silicio durante attacchi chimici wet in cui si usano soluzioni a base di HF [64-66]. Allo stesso tempo il rame è sempre più importante, a causa del suo utilizzo nelle interconnessioni: si è cercato quindi un metodo per sfruttare questo fatto e ideare un processo che permettesse la deposizione del rame direttamente sul silicio, senza utilizzare gli strati intermedi che solitamente sono posti tra rame e silicio. La deposizione del rame su silicio avviene tramite un meccanismo di electroless plating. Il meccanismo di deposizione del film di rame sul silicio è indotto da una reazione di ossidazione-riduzione tra gli ioni di rame e il silicio. In assenza di ioni Cu2+ la reazione catodica

dominante in soluzioni a base di HF è la riduzione di ioni di idrogeno in idrogeno gassoso [67].

2H+ +2e− →H2

( )

g (3.1)L’ossidazione e la dissoluzione del silicio sono la reazione anodica:

Si+6HF →SiF62− +6H+ +4e− (3.2) Quando sono presenti anche ioni Cu2+ nella soluzione, la riduzione dei Cu2+ a rame metallico, compete con la riduzione degli ioni idrogeno.

2Cu2++4e− →2Cu (3.3) Il rame si deposita casualmente sulla superficie del silicio in forma di grani. È noto, tuttavia che il rame si deposita in maniera preferenziale sulle regioni di tipo n, rispetto al silicio di tipo p. Questa proprietà è sfruttata, ad esempio, per il calcolo della profondità delle giunzioni p-n, con il metodo groove and stain. E’ possibile, inoltre, una deposizione selettiva introducendo artificialmente dei difetti sulla superficie, che agiscono da siti preferenziali per la deposizione. Avendo bisogno di elettroni, la deposizione non avverrà sugli isolanti: la deposizione galvanica ha quindi un’eccellente selettività tra silicio e isolanti. Una volta che un nucleo di rame si è formato sulla superficie del silicio, altri ioni Cu arrivano sulla superficie del silicio e, prendendo altri elettroni dagli atomi di silicio, si depositano intorno al nucleo originario. In questo modo, il nucleo di rame diventa un grosso cluster e cresce fino a diventare un film completo di rame. In figura (3.27) è rappresentato schematicamente il meccanismo di rimpiazzamento diretto [68].

Figura 3.27: Rappresentazione schematica del meccanismo di rimpiazzamento diretto nella deposizione di rame a partire da soluzioni a base di HF.

Visto che la reazione coinvolge ioni di fluoro, il rate di deposizione è direttamente legato alla percentuale di HF presente nella soluzione [68-69]. Il fluoro, infatti, ha un ruolo nella rottura dei legami Si-Si. Più è elevata la concentrazione di fluoro, più legami saranno rotti. Di conseguenza più elettroni saranno disponibili per gli ioni di rame, che si depositeranno sulla superficie del silicio con una velocità dipendente dalla concentrazione di HF.

Si può calcolare la relazione tra il volume di rame depositato e il consumo di silicio. Scrivendo l’equazione totale:

Cu H SiF Cu HF Si+6 +2 2+ → 62−+6 ++2 (3.4)

Da quest’equazione, da una mole di silicio dissolto si ottengono due moli di rame. Quindi, la deposizione di 1,176 volumi di rame consumerà 1 volume di silicio [69]: il rapporto tra il volume di silicio dissolto e quello del rame deposto è circa 1.

3.5.4 Deposizione di rame su silicio con soluzioni a base di NH

4F.

Il meccanismo di funzionamento delle soluzioni a base di NH4F è lo stesso delle

soluzioni a base di HF. E’ la presenza degli ioni F-, infatti, che provoca il meccanismo di dissoluzione del silicio e la conseguente deposizione di rame sulla superficie. Bisogna tener conto però che la reazione di ossidazione precedentemente scritta non è l’unica che può avvenire sulla superficie del silicio. Le possibili ossidazioni, infatti, sono: Si+2H2O→SiO2 +4H+ +4e− (3.5) + −→ −+ − (3.6) e SiF F Si 6 62 4

Il potenziale d’equilibrio della (3.5) dipende dalla soluzione usata, se a base di HF o di NH4F e dalla concentrazione di questi elementi. La (3.6) invece, ha un potenziale di

-1,20 vs. NHE (potenziale standard di riferimento all’idrogeno) [70]. Tutti questi potenziali sono comunque molto più negativi dell’evoluzione di idrogeno e della deposizione di rame. Quindi, termodinamicamente, ci si aspetta che avvenga l’ossidazione con potenziale meno negativo e che gli ioni H+ e Cu2+ si riducano secondo le equazioni:

2H+ +2e− →H2 (3.7)

Cu2++2e− →Cu (3.8)

Nel caso di soluzioni a base di NH4F [70], solitamente, sebbene siano presenti entrambe

le ossidazioni, prevale la (3.5) e si assiste alla formazione di un sottile strato di ossido. L’evoluzione di idrogeno è la reazione catodica dominante e quindi il rapporto tra quantità di silicio ossidato/dissolto e la quantità di rame deposto è veramente alto.

3.5.5 Prove di realizzazione di seed layer mediante deposizione

electroless.

-Soluzione a base di HF

[71].I campioni sono stati prima puliti in acetone, poi in una soluzione costituita per il 10% (in volume) da HCl e per il resto da acqua deionizzata. I campioni vengono poi risciacquati in un bagno ad ultrasuoni in acqua deionizzata per 5 min. La soluzione utilizzata per il plating è costituita dal 10% in peso di HF, da 0,045 M di CuSO4 e per il

resto da H2O. Per la deposizione i campioni sono semplicemente immersi in un beker

contenente la soluzione. Per valutare la velocità di crescita sono stati fatti vari esperimenti a temperature diverse per 10 min su campioni di tipo flat.

Temperatura Spessore

50 °C 300nm

35 °C 230nm

25 °C 200nm

Come si vede dalla tabella la velocità di crescita del rame è elevata, rendendo il processo difficilmente controllabile. Il problema più grave, comunque, è l’adesione, pessima anche per spessori molto sottili.

-Soluzione a base di NH

4F

[72-74].

I campioni sono puliti con un lavaggio in acetone per circa 10 minuti e, dopo esser asciugati con un flusso d’aria, sono immersi in una soluzione al 5% in volume di HF per

10 min. Le superfici hydrogen-terminated così ottenute sono risciacquate in acqua deionizzata, asciugate, e immerse nella soluzione di plating.

Il sistema usato per la deposizione è veramente semplice ed è costituito da un beker in cui è immerso il portacampione contenente il campione da placcare. La soluzione è costituita per il 50% in volume da fluoruro d’ammonio (NH4F al 40%), per il 30% da

metanolo e per il resto da H2O deionizzata. Sono poi aggiunti i seguenti componenti:

0.01 M di solfato di rame pentaidratato (CuSO4. 5H2O), 0.01 M di acido ascorbico

(C6H8O6), 0.005 M di sodium potassium tartrate (KNaC4H4O6.4H2O) e 20 mL/L di

PEG (peso molecolare 200). Il pH della soluzione è 7.5 e la temperatura usata è quella ambiente (25 °C). I campioni sono infine risciacquati in acqua deionizzata e asciugati in forno a bassa temperatura.

Il fattore critico per la deposizione diretta di rame su silicio è la scarsa adesione; solitamente, infatti, sono utilizzati costosi passi di deposizione di strati intermedi per migliorare l’adesione; per la deposizione è poi richiesta un’attivazione della superficie con sostanze costose. Il processo utilizzato, invece, richiede un tipo di attivazione molto semplice, è conforme e selettivo sulla superficie del silicio. Questo metodo sfrutta il comportamento riducente del semplice silicio verso gli ioni di metalli nobili in soluzioni acquose contenenti ioni di fluoro. Sebbene il meccanismo esatto per cui ioni metallici sono deposti dalla soluzione non sia ancora ben chiaro, il processo generale può essere descritto da due semireazioni:

Anodic: Si+6HF →SiF62−+6H++4e− (3.9) Cathodic: Men++ne−→Me (3.10) dove Me indica un qualunque metallo più nobile dell’H.

Metallo Potenziale di riduzione (V vs. NHE) Au Au+3/Au 1.42 Pt Pt+2/Pt 1.2 Pd Pd+2/Pd 0.83 Ag Ag+/Ag 0.78 Cu Cu+2/Cu 0.34 Ni Ni+2/Ni –0.23

Se il potenziale riducente è negativo, l’evoluzione di idrogeno domina sulla deposizione del metallo. Il Nickel può comunque essere deposto in soluzioni contenenti fluoro usando soluzioni a pH 8.

Per migliorare l’adesione del metallo è necessaria l’aggiunta di additivi. L’acido ascorbico presente in questa soluzione migliora sensibilmente la situazione: i campioni trattati in questo modo, infatti, superano lo Scotch tape test. Questo avviene perché l’acido ascorbico è un decontaminante dall’idrogeno e una buona adesione può essere ottenuta prevenendo l’evoluzione di idrogeno all’interfaccia silicio-rame. Il sodium

potassium tartrate e il metanolo, invece sono aggiunti alla soluzione per ridurre lo stress

interno del film e non sono essenziali per l’adesione. Gli ingredienti del bagno essenziali per ottenere una ricopertura conforme sono due: uno è il metanolo, che migliora la bagnabilità, cioè la capacità che un liquido ha di distribuirsi sulla superficie di un solido, durante il processo di plating in presenza di HF o di NH4F (ciascuno dei

acquosa). L’altro elemento è il PEG, un livellante che assicura che il processo possa essere effettuato per tempi lunghi senza una crescita disomogenea o dendritica del film metallico. Un problema di questa soluzione è l’inquinamento da ioni metallici, che modificano la velocità di crescita, rendendola troppo elevata e rendendo il processo poco controllabile. Questo comporta soprattutto una cattiva adesione anche per tempi di

plating bassi, visto che lo spessore deposto diventa elevato anche dopo pochi minuti e

quindi il film metallico tende a staccarsi.

Il vantaggio di questa tecnica di deposizione del seed layer è quella di garantire una copertura conforme, anche di strutture con elevato aspect ratio, come quelle di nostro interesse. Dalle osservazioni fatte al SEM si è potuto, infatti, riscontrare un sottile ma continuo film di rame deposto all’interno delle strutture: per strutture profonde fino a quaranta µm si è potuto notare che il film deposto era continuo; inoltre, anche in strutture in cui l’attacco elettrochimico aveva provocato il fenomeno del branching con la tipica struttura ad albero, il film deposto ricopriva in maniera omogenea l’intera superficie.

Nelle figure seguenti sono riportate delle foto fatte al SEM di spirali quadrate ricoperte dal seed layer deposto con la tecnica sopra descritta.

Figura 3.28: Vista dall’alto delle spirali quadrate con seed layer deposto con soluzione a base di NH4F per 30 minuti.

Figura 3.29: Vista in sezione delle spirali quadrate con seed layer deposto con soluzione a base di NH4F per 30 minuti.

Figura 3.30: Particolare di una sezione delle spirali quadrate con seed layer deposto con soluzione a base di NH4F per 30 minuti.

Figura 3.31: Seed layer deposto con soluzione a base di NH4F per 30 minuti (particolare della parte

Figura 3.32: Seed layer deposto con soluzione a base di NH4F per 15 minuti (particolare della parete

laterale di una spirale).

Figura 3.33: Seed layer deposto con soluzione a base di NH4F per 60 minuti (particolare del fondo

La velocità di crescita, nelle condizioni ottimali, è dell’ordine delle centinaia di nanometri l’ora. Per ottimali si intendono quelle condizioni in cui non vi sono inquinanti: questi fungono da centri di aggregazione e modificano la velocità di crescita. Per minimizzare l’inquinamento si è ricorso a pinze di teflon che, rispetto a quelle solitamente utilizzate in acciaio, non rilasciano ioni metallici.

Nel grafico in figura 3.34 riportiamo le velocità di crescita per tempi diversi di tre diverse zone della struttura presa in considerazione (muri con porosità del 50%, spessore laterale 2 µm e profondità di 20 µm): la superficie, la parete laterale e il fondo dello scavo. 10 20 30 40 50 60 60 80 100 120 140 160 180 200 220 240 260 280 300 320 340 S uperfic ie P arete F ondo S pes s o re ( n m ) T empo (min)

3.5.6 Esperimenti di crescita di rame in campioni microlavorati

Set-up sperimentale

La cella utilizzata per le prove di elettrodeposizione è sostanzialmente identica a quella che viene usata per l’attacco elettrochimico. Ha forma rettangolare ed è costituita da teflon. Su un lato della cella è stato ricavato un foro dove alloggia il campione di silicio, fissato grazie ad un disco di alluminio che funge anche da contatto, e in contatto con la soluzione tramite un 0-ring di materiale inerte. Anche in questo sistema vengono utilizzati due elettrodi, uno di riferimento e un controelettrodo. Rispetto all’attacco elettrochimico le polarità sono invertite: il substrato di silicio, su cui è stato opportunamente depositato il seed layer con le modalità precedentemente riportate, costituisce il catodo ed è collegato ai terminali LOW del Keithley 2410. Questo perché gli ioni metallici che devono essere deposti sono Cu2+ e sono, quindi, attirati dal catodo. I due terminali HIGH, sono collegati ai due elettrodi; queste deposizioni sono controllate in corrente, quindi i due terminali servono per imporre la corrente voluta e per misurare la tensione. Il Keithley 2410 è pilotato dal PC, attraverso dei programmi scritti con il software Labview, che permettono di impostare tutti i parametri indispensabili per controllare l’elettrodeposizione. In fig.3.35 è riportato il sistema utilizzato.

controelettrodo elettrodo di riferimento

Keithley 2410

Figura 3.35: Sistema utilizzato per l’elettrodeposizione.

Meccanismo del superfilling

Il riempimento di strutture con elevato aspect ratio mediante deposizione è noto con il nome di superfilling. Questo termine sta ad indicare una deposizione in cui il rate di deposizione sul fondo della struttura è maggiore rispetto a quello sulla superficie e sulle pareti laterali. Una deposizione conforme, infatti, porterebbe alla formazione di uno strato metallico contenente dei vuoti al suo interno. Per ottenere il superfilling è necessario aggiungere al bagno di electroplating dei particolari additivi. Poiché gli additivi nei bagni elettrochimici sono comunemente utilizzati per la produzione di sottili

film di rame per applicazioni nella produzione di circuiti stampati (PCB), esiste un uso empirico degli additivi per la deposizione di rame [76]. Successivamente, con l’utilizzo della deposizione elettrochimica per la realizzazione delle metallizzazioni nei circuiti integrati, è diventato indispensabile una più approfondita conoscenza del funzionamento degli additivi. La lunghezza caratteristica per questo processo di metallizzazione è minore di 1 µm, in contrasto con i 100 µm circa dei processi PCB. Non è quindi chiaro a priori se gli additivi utilizzati nei PCB siano appropriati per la fabbricazione di interconnessioni nei circuiti integrati o, più in generale, per deposizioni con quelle dimensioni tipiche.. Nonostante varie tecniche siano state usate per studiare gli additivi usati, la funzione di ogni singolo componente rimane poco chiara. I componenti tipicamente usati con buoni risultati sono: ioni cloro, polyethylene glicol (PEG),

bis(3-sulfopropyl) disulfide (SPS), 3-mercapto-l-propanesulfonate (MPSA), e Janus Green B

(JGB).

Sono stati proposti molti modelli per una spiegazione accurata del superfilling. I primi modelli del superfilling assumevano che i rate di crescita dipendenti dalla posizione derivavano dal fatto che l’additivo utilizzato si accumulava nelle varie zone delle strutture in concentrazioni diverse. Questo fatto era imputato alla difficoltà di diffusione dell’additivo che veniva, quindi, adsorbito in concentrazioni diverse: il metallo si deponeva con spessori diversi in dipendenza delle differenti concentrazioni dell’additivo. Simili modelli non sono in grado di spiegare molte osservazioni sperimentali fondamentali, tra cui il periodo iniziale di crescita conforme e la crescita finale di bumps, cioè accumuli di metallo deposto che si formano sopra le strutture. Recentemente sono stati pubblicati modelli sul meccanismo del superfilling: in

particolare il meccanismo CEAC (curvature enhanced accelerator coverage) permette una descrizione quantitativa della deposizione superconforme nelle trenches [77-80]. Nella prima parte del meccanismo CEAC una specie acceleratrice (solitamente SPS) viene adsorbita sulla superficie del metallo che si sta depositando. Questa specie acceleratrice diminuisce il potere di inibizione delle specie inibitrici (derivati PEG-Cl) adsorbite in precedenza sulle superfici. Si presume che tutte le specie adsorbite rimangano sulla superficie durante la deposizione. In fig.3.36 è riportata una schematizzazione del meccanismo.

La seconda parte del meccanismo prevede la compressione della specie acceleratrice adsorbita a causa della riduzione della superficie durante la crescita del metallo, come avviene nei punti di curvatura positiva molto elevata, ad esempio il fondo delle strette

vias, provocando un incremento della velocità di crescita locale. La concentrazione

dell’additivo accelerante, infatti, cresce in queste zone e la velocità di deposizione aumenta di conseguenza. Secondo il meccanismo CEAC la velocità di crescita del metallo è proporzionale al surface coverage (θcatalyst) dell’acceleratore in quella

particolare zona. Il catalizzatore, come già detto, rimane segregato all’interfaccia metallo/elettrolita durante la deposizione del metallo.

Nel caso di deposizione su geometrie non planari si avrà un arricchimento del catalizzatore sulle superfici concave e ad una diluizione sulle sezioni convesse: questa differenza di concentrazione provoca il bottom up filling di trenches submicrometriche. Analizzando in dettaglio l’intero processo di deposizione si ha che inizialmente il catalizzatore è distribuito in maniera uniforme lungo il profilo delle trenches. La deposizione procede in maniera conforme, eccetto che per l’arricchimento del catalizzatore negli angoli concavi del fondo e per la conseguente formazione di superfici inclinate a 45°. Quando i fronti inclinati si avvicinano, la concentrazione del catalizzatore aumenta ulteriormente e questa crescita accelerata porta alla formazione di un profilo piatto del fondo. Quando la superficie del fondo avanza verso l’alto, avviene un ulteriore arricchimento di catalizzatore delle sezioni concave perché il catalizzatore è trasferito dalle pareti laterali eliminate con la crescita. In questa fase la superficie del fondo cresce velocemente, a causa dell’elevata concentrazione della specie acceleratrice, mentre sulle pareti laterali si ha solo una trascurabile deposizione. Al

contrario, la velocità di crescita negli angoli convessi superiori, in corrispondenza dell’apertura della trench, è attenuata dalla diluizione del catalizzatore che accompagna l’espansione del fronte di crescita. Infatti, quando la superficie del fondo si avvicina agli angoli superiori, avviene un’inversione della curvatura e la velocità di deposizione diminuisce perché il fronte di crescita, con un’alta concentrazione di catalizzatore, si dilata, riducendo la concentrazione al suo interno. In quest’ultima fase si formano i

bumps, cioè gli eccessi di materiale che si depositano sopra le trenches. Modelli

matematici basati sul meccanismo CEAC hanno mostrato previsioni che sono in accordo con i risultati sperimentali, inclusa la fase di crescita conforme, il bottom-up

filling e la creazione dei bumps.

Additivi

Sono state sperimentate diverse soluzioni per ottenere il superfilling mediante l’aggiunta di diversi additivi. Vediamo brevemente i vari additivi che sono stati sperimentati:

• PEG: I primi lavori sono stati tutti concentrati sull’uso di PEG (polyethylene

glycol) di diversi pesi molecolari. Ad esempio, l’aggiunta di PEG2000, alle

soluzioni a base di H2SO4 e CuSO4·5H2O, migliora l’elettrodeposizione del rame

ottenendo una buona capacità di filling e una bassa resistività del rame, lavorando a basse densità di corrente (1mA/cm2). Inoltre, la limitazione di riempire strutture strette e profonde può essere superata con l’uso combinato di PEG di due diversi pesi molecolari: il PEG2000, che riduce la tensione superficiale dell’elettrolita e permette una crescita dei grani controllata, e il

PEG200, che migliora il trasporto degli ioni di rame fino alle regioni più profonde [81]. Si tratta comunque di strutture a basso aspect ratio (2-3) e di dimensioni submicrometriche (con apertura inferiore al µm).

• BTA: Un altro additivo studiato è il benzotriazole (BTA) [82]: analisi elettrochimiche indicano che un’alta concentrazione di BTA inibisce la velocità di deposizione del rame, mentre una bassa concentrazione di BTA accelera la deposizione del rame. Quest’additivo genera un gradiente di deposizione all’interno dello scavo perché le molecole del PEG, utilizzato in questa soluzione insieme al BTA, e l’alta concentrazione del BTA, assorbito all’apertura dello scavo, inibiscono la deposizione nella parte superiore della

trench. Contemporaneamente, solo una piccola quantità di BTA diffonde nella

parte più profonda, accelerando la deposizione: il risultato è una crescita che avviene a velocità differenti sulle pareti e sul fondo. Quest’additivo è utilizzato anche nei processi CMP.

• Altre sostanze che hanno mostrato capacità di superfilling sono il

2-aminobenzothiazole (2-ABT) [83] e il 2-mercaptopyridine (2-MP) [84]. Si tratta,

comunque, di valori insufficienti per strutture ad aspect ratio elevato; non si arriva ad un rapporto, tra velocità di crescita sul fondo e velocità di crescita sulle superfici laterali, maggiore di 3.

• SPS: Un elemento che è risultato decisivo per compiere un passo in avanti nei processi di superfilling è l’SPS (bis-(3-sulfopropyl)-disulfide). I primi studi in realtà vertevano sul MPSA (3-mercaptol-propane sulfonic acid); successivamente è stato scoperto che in realtà l’MPSA si converte in SPS, non