Che cosa è il Glare? Costituenti,

codici e proprietà

2.1

Storia dei Laminati Fibra-Metallo

Alla fine della seconda guerra mondiale gli impianti di produzione dell’indus-tria aeronautica Fokker erano andati completamente distrutti. Durante gli anni della ricostruzione, la suddetta non avrebbe potuto sostenere gli enormi investimenti indispensabili per l’acquisto dei macchinari utilizzati per la real-izzazione dei pannelli integrali irrigiditi. La decisione, quasi forzata, fu allora quella di iniziare a produrre strutture laminate con irrigidimenti incollati. Con questa scelta, la Fokker iniziò la manifattura di laminati metallici che avrebbe poi portato allo sviluppo dei Laminati Fibra-Metallo.

Alla fine degli anni settanta cominciarono gli studi sui laminati metallici rinforzati con fibre. Vennero condotti alcuni test di fatica con carico ad Ampiezza Costante (AC); i risultati sembravano promettenti ma i test di volo con carico ad Ampiezza Variabile (AV), condotti presso l’università di Delft, indicarono solo marginali miglioramenti. Negli anni a seguire l’univer-sità di Delft sviluppò gli LFM (Laminati Fibra-Metallo) lavorando sull’ot-timizzazione dello spessore delle lamine di alluminio, del tipo di fibre e del

fibre volume fraction (vf). Gli esperimenti su questa nuova generazione di

laminati mostrarono che persino in presenza di lunghe cricche negli strati di alluminio, un LFM mostra eccellenti doti di resistenza a fatica. La chiave di questo eccezionale comportamento risiede nel meccanismo cosiddetto “fibre

crack bridging”: in presenza di carichi affaticanti, le fibre rimangono intatte;

negli strati di alluminio, il fattore di intensificazione degli sforzi all’apice della fessura è pertanto ridotto grazie al contributo delle fibre che si sobbarcano

La prima generazione di LFM, basata sull’impiego di fibre aramidiche, venne chiamata ARALL (Aramid Reinforced ALuminium Laminate). Questi lam-inati, costituiti da strati di fibra unidirezionali, vennero inizialmente svilup-pati per realizzare componenti alari. Sfortunatamente l’ARALL si dimostrò non essere un buon candidato per le strutture di fusoliera: durante il proces-so di cura infatti, i differenti coefficienti di espansione termica dell’alluminio e degli strati costituiti da fibre erano la causa di tensioni residue indesider-ate (di trazione nel metallo e di compressione nelle fibre); queste ultime, in presenza di carichi di compressione anche di piccola entità, erano a loro volta responsabili della rottura delle fibre, sensibili ai fenomeni di buckling. Il materiale richiedeva allora una ulteriore lavorazione, al fine di ottenere tensioni residue favorevoli negli strati di metallo e di fibra/resina epossidica. Il processo, particolarmente complicato e dispendioso, rese l’ARALL meno appetibile per possibili impieghi nell’ambito delle costruzioni aeronautiche.

A fine anni ottanta si iniziò a lavorare su una seconda generazione di LFM, basati su fibre con migliori caratteristiche di resistenza a compressione. Gli studi portarono alla messa a punto di un nuovo laminato a cui venne dato il nome GLARE (GLass Aluminium REinforced fiber). La data ufficiale di nascita del Glare è il 14 Ottobre 1987, giorno in cui la AKZO depositò il brevetto per questo materiale. Nel 1991 venne fondata la Structural Lam-inates Company (SLC) e con essa si stabilì che la fase di sviluppo, ricerca e marketing dovesse essere condotta a Delft mentre quella di produzione in Pennsylvania (USA).

Le collaborazioni della SLC con la Boeing portarono a modeste applicazioni del materiale sul B 777. Ben presto fu evidente che il Glare riusciva a colmare le lacune dell’Arall. Si trovò anche un’altra qualità fondamentale: l’individ-uazione del danno, grazie alla deformazione plastica degli strati di alluminio più esterni, era valutabile anche a occhio nudo, cosa impossibile nei compositi.

Lo studio delle possibili applicazioni del Glare da parte dell’Airbus, sulle fusoliere dell’A330 e dell’A320, mostrarono i benefici in termini di peso e prestazioni di questo materiale ma, allo stesso tempo, ne evidenziarono l’el-evato costo se confrontato con quello delle leghe di alluminio. Il fatto segnò l’inizio di un ampio dibattito sull’aspetto che probabilmente più di tutti pe-nalizza i Laminati Fibra-Metallo: i costi.

Inizialmente il Glare veniva prodotto in forma di lastre che successivamente venivano lavorate utilizzando le tecniche sviluppate per i materiali metallici

(Fig. 2.1).

Figura 2.1: Manifattura di pannelli di Glare

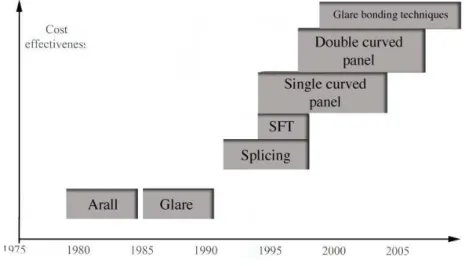

In questa maniera il prodotto finale risultava dalle 5 alle 10 volte più costoso del corrispettivo realizzato in alluminio. Sebbene il peso del primo fosse mi-nore, questo non era sufficiente a ridurre il divario esistente tra i due materiali. L’attenzione si concentrò perciò sullo studio delle possibilità di riduzione dei costi di fabbricazione del Glare. In Fig. 2.2 si può osservare l’evoluzione della tecnica di produzione degli LFM e quanto questa abbia inciso sui costi del manufatto finale.

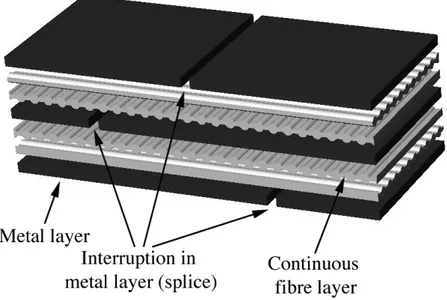

Fino al 1995, la produzione dei laminati di Glare era penalizzata dall’inca-pacità di poter realizzare pannelli larghi 2 o più metri come richiesto per la costruzione del rivestimento di fusoliera. La necessità di superare questo lim-ite ispirò un nuovo processo produttivo: i fogli di alluminio sarebbero stati sistemati fianco a fianco con interstizi dell’ordine di un millimetro in modo da ottenere pannelli larghi complessivamente da 3 fino a 4.5 metri.

L’ordine dei fogli è tale che gli interstizi, risultando leggermente sfalsati tra uno stato di metallo e l’altro, evitano un’eccessiva perdita di resistenza in una sezione specifica (Fig. 2.3). Il metodo, utilizzato per la realizzazione di pannelli di grandi dimensioni, è noto con il nome di Splicing concept.

Figura 2.2: Principali sviluppi nella tecnica di produzione di LFM

Successivamente si scoprì che la tecnica poc’anzi descritta, in particolari con-dizioni di carico, era causa di una repentina delaminazione coinvolgente gli strati esterni di alluminio. Con lo scopo di ridurre localmente gli sforzi, si collegarono con un secondo ciclo di autoclave dei doubler (sempre di Glare) nelle aree di giunto. La soluzione del problema mostrava un evidente svantag-gio: la necessità di impiegare due cicli di cura di cui uno per la realizzazione del laminato e l’altro per collegare i doubler.

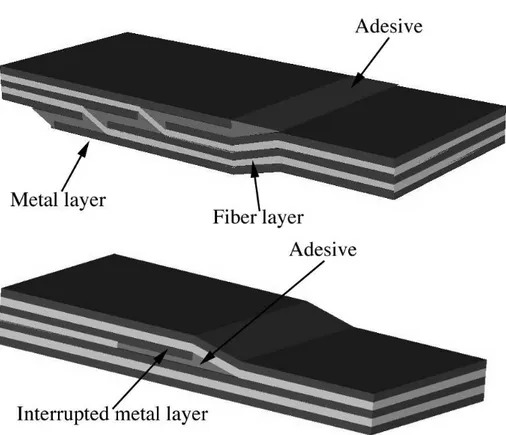

In seguito a queste difficoltà, si studiò un processo produttivo che consentisse di ottenere lo stesso risultato con un unico passaggio in autoclave: la novità del metodo, cosiddetto Self-Forming Technique, consistette nell’utilizzo di un adesivo, dello stesso tipo di quello usato come impregnante delle fibre di vetro, per:

• incollare tra di loro le lamine di metallo interrotte

• incollare gli strati di alluminio del laminato ai doubler interni ed esterni • riempire gli interstizi che altrimenti rimarrebbero vuoti

In Fig. 2.4 vengono mostrati due possibili schemi di utilizzo di questa tecni-ca.

Figura 2.3: Rappresentazione schematica della tecnica di “splicing”

preparatoria. Diversamente da quanto accade per quelli di alluminio che sono generalmente prodotti piani e poi formati alla curvatura richiesta, per il Glare è sufficiente posizionare gli strati di alluminio e quelli di fibre in uno stampo di curvatura appropiata prima del processo di cura. Il metodo non comporta un aumento dei costi di produzione oltre a quelli dello stampo.

Infine per ciò che riguarda l’incollaggio, questo processo, simile a quello usato per l’alluminio ma ancora non ben sviluppato, permette di creare laminati dal profilo particolare semplicemente attraverso il processo di cura (cfr. [4]).

2.2

Sistema di codifica

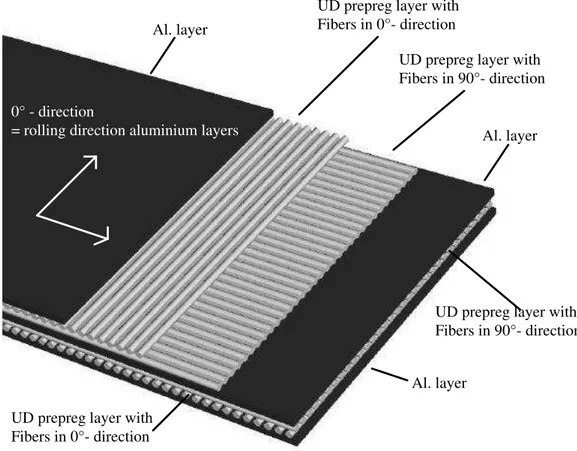

Il Glare è un Laminato Fibra-Metallo costituito da sottili lamine di alluminio con spessore compreso tra 0.2 e 0.5 mm alternate a strati di fibre di vetro annegate in una matrice epossidica con uno spessore di 0.125 mm e un

fi-bre volume fraction nominale del 59% (Fig. 2.5). La direzione delle fifi-bre è

0° - direction

= rolling direction aluminium layers

Al. layer

UD prepreg layer with Fibers in 0°- direction

UD prepreg layer with Fibers in 90°- direction

Al. layer

UD prepreg layer with Fibers in 90°- direction UD prepreg layer with

Fibers in 0°- direction

Al. layer

Figura 2.5: LFM con tre strati di alluminio e due intermedi di preimpregnato

con direzione delle fibre 0◦ e 90◦

riferita al senso di laminazione dei fogli di alluminio; 0◦ o Longitudinal rolling direction (L) indica che le fibre sono poste nel verso di laminazione del

met-allo, mentre 90◦ o Longitudinal-Transverse rolling direction (T) indica che le

fibre sono orientate in maniera trasversale.

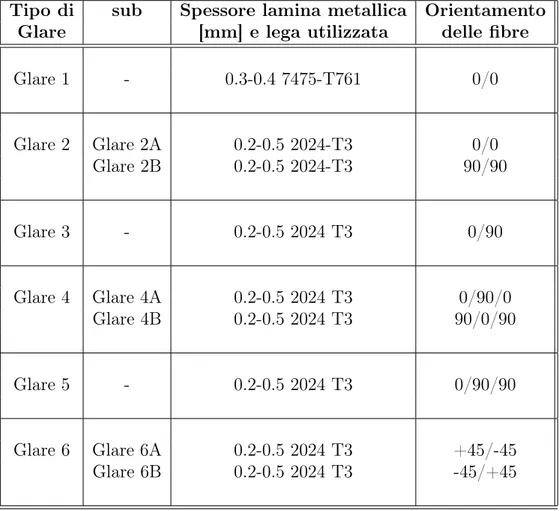

Il materiale subisce un processo di cura in autoclave a elevata pressione e temperatura. In Tab. 2.1 vengono riportati le varianti del materiale attual-mente disponibili in commercio. Per il Glare 1, Glare 2, Glare 4, Glare 5 i

Glare 1 - 0.3-0.4 7475-T761 0/0 Glare 2 Glare 2A 0.2-0.5 2024-T3 0/0 Glare 2B 0.2-0.5 2024-T3 90/90 Glare 3 - 0.2-0.5 2024 T3 0/90 Glare 4 Glare 4A 0.2-0.5 2024 T3 0/90/0 Glare 4B 0.2-0.5 2024 T3 90/0/90 Glare 5 - 0.2-0.5 2024 T3 0/90/90 Glare 6 Glare 6A 0.2-0.5 2024 T3 +45/-45 Glare 6B 0.2-0.5 2024 T3 -45/+45

Tabella 2.1: Varianti del Glare attualmente disponibili in commercio

fogli di preimpregnato (prepreg) sono impilati in maniera simmetrica mentre ciò non avviene per il Glare 3 e il Glare 6 che quindi richiedono una ulteri-ore precisazione. Nel Glare 3, i fogli di preimpregnato subito a ridosso degli strati più esterni di alluminio sono orientati nella direzione di laminazione (0◦). In questa maniera il laminato risulta simmetrico eccetto per i casi con

un numero dispari di strati di fibra dove, lo strato intermedio genera l’asim-metria. Per quanto riguarda il Glare 6, la situazione è analoga: è sufficiente rimpiazzare la direzione a 0◦ nella definizione del Glare 3 con una direzione

a +45◦ (Glare 6A) e a -45◦ (Glare 6B).

Dal momento che ogni variante di Glare è caratterizzata da:

• un certo spessore e una particolare lega delle lamine di alluminio • un certo orientamento dei fogli di preimpregnato

• un certo tipo di fibre

è stato pensato un sistema di codificazione al fine di definire in maniera esauriente i vari laminati. Un esempio di tutto ciò è:

Glare 4B-4/3-0.4

definito come:

• Glare di tipo 4B (cfr. Tab. 2.1)

• numero degli strati di alluminio e di fibra rispettivamente uguale a 4 e

3

• spessore degli strati di alluminio pari a 0.4 mm

Nel caso in cui il laminato venga realizzato utilizzando strati di alluminio di diverso spessore, questo deve essere specificato nella codifica:

Glare 4B-4/3-0.4/0.3/0.3/0.4

I due strati intermedi hanno uno spessore di 0.3 mm mentre quelli esterni di 0.4 mm.

2.3

Caratteristiche meccaniche del Glare

Molti sono i parametri da cui in generale dipendono le caratteristiche di un laminato: le propietà meccaniche dei suoi costituenti, lo spessore degli strati, il loro impilamento, la direzione delle fibre, etc. Per ottenere un buon LFM ognuno di questi (parametri) andrebbe ottimizzato ma la cosa, come si può intuire, non è di facile realizzazione. Basti pensare che, nel caso di alluminio monolitico, la variazione del solo spessore comporta, non solo una diversa microstruttura e un differente stato di tensione residua a seguito delle lavorazioni, ma anche un passaggio da condizioni di prevalente stato piano di tensioni a condizioni di prevalente stato piano di deformazione. A titolo di esempio, in Tab. 2.2 si riporta la tensione di rottura dell’alluminio 2024-T3 come funzione dello spessore [5].

0.25-3.25 mm 441-448 MPa 3.28-6.32 mm 448-455 MPa

Tabella 2.2: Tensione di rottura dell’alluminio 2024-T3 sollecitato in direzione L per differenti intervalli di spessore

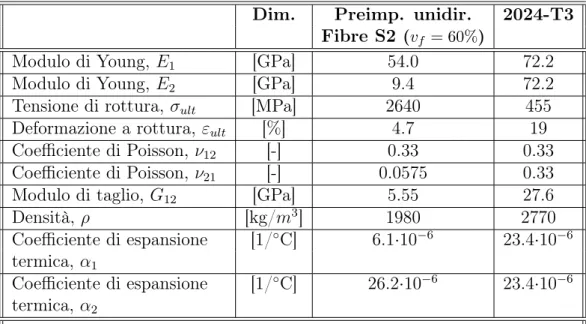

suoi costituenti: l’alluminio e le fibre. Le loro più importanti proprietà sono state riportate in Tab. 2.3.

Dim. Preimp. unidir. 2024-T3 Fibre S2 (vf = 60%)

Modulo di Young, E1 [GPa] 54.0 72.2

Modulo di Young, E2 [GPa] 9.4 72.2

Tensione di rottura, σult [MPa] 2640 455

Deformazione a rottura, εult [%] 4.7 19

Coefficiente di Poisson, ν12 [-] 0.33 0.33

Coefficiente di Poisson, ν21 [-] 0.0575 0.33

Modulo di taglio, G12 [GPa] 5.55 27.6

Densità, ρ [kg/m3] 1980 2770

Coefficiente di espansione [1/◦C] 6.1·10−6 23.4·10−6

termica, α1

Coefficiente di espansione [1/◦C] 26.2·10−6 23.4·10−6

termica, α2

*Il pedice 1 sta ad indicare le proprietà in direzione delle fibre o nella direzione di laminazione dell’alluminio (L) mentre il pedice 2 rappresenta il verso perpendicolare alla fibre (T).

Tabella 2.3: Propietà dei costituenti

Le propietà meccaniche dell’adesivo sono trascurabili se confrontate con quelle delle fibre in esso annegate. Tuttavia il contributo del collante carat-terizza fortemente le prestazioni del laminato. Esso infatti determina la forza con cui gli strati di metallo e di fibra sono ancorati e nella maggior parte dei casi di cedimento del laminato, è proprio il distacco dell’adesivo all’interfac-cia metallo/strato di fibra uno dei modi di cedimento più frequenti.

La ricerca ha dimostrato che l’utilizzo di lamine sottili di alluminio (0.3-0.6 mm) permette di non tenere in cosiderazione gli effetti dello spessore, sia per quanto riguarda i singoli strati di alluminio, sia per quanto riguarda il laminato nella sua totalità. Il risultato di tali ipotesi, è stato lo sviluppo di un metodo, denominato “Metal Volume Fraction” (MVF) o in alternativa “Teoria delle miscele”, con il quale è possibile determinare le proprietà del Glare.

2.3.1

“Metal Volume Fraction”

Il MVF, cioè la frazione volumetrica del metallo, è definito come la somma-toria degli spessori degli strati di alluminio divisi per lo spessore totale del laminato. MF V = ( n X i tAl)/tLam (2.1) con:

• tAl = spessore del singolo strato di alluminio • tLam = spessore totale del laminato

• n = numero degli strati di alluminio

Per esempio, il Metal Volume Fraction del Glare 3 4/3 0.3 viene calcolato come segue:

MV F = 4 × 0.3mm

4 × 0.3mm + 6 × 0.13mm = 0.606 (2.2) Un elevato MVF riflette un’alta percentuale di alluminio nel laminato; un MVF = 1 equivarrebbe ad avere alluminio monolitico, mentre un MVF pari a zero indica un preimpregnato puro (la situazione è puramente teorica). Sec-ondo la “Teoria delle miscele”, le proprietà che caratterizzano uno specifico tipo di Glare potrebbero essere calcolate utilizzando la relazione:

P ropieta0del laminato = MV F × mlc + (1 − MV F ) × f lc (2.3) in cui:

• mlc = “metal layer contribution” ovvero il dato riferito alla proprietà

già accennato, MVF = 0 è una situazione puramente teorica, l’flc viene estrapolato supponendo che esista una corrispondenza lineare tra l’mlc e i dati dei test eseguiti sui laminati.

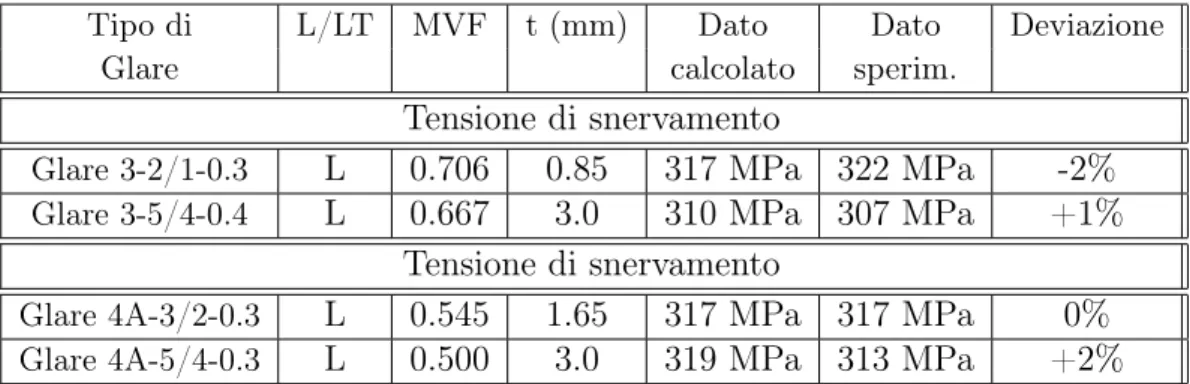

In sintesi, la metodologia ipotizza una combinazione lineare delle proprietà, come se le due fasi non interagissero, ma solo si sommassero. Il valore stimato dall’Eq. 2.3, se confrontato con quello ricavato sperimentalmente, differisce per meno del 5% (cfr. Tab. 2.4, Ref. [4]).

Tipo di L/LT MVF t (mm) Dato Dato Deviazione

Glare calcolato sperim.

Tensione di snervamento

Glare 3-2/1-0.3 L 0.706 0.85 317 MPa 322 MPa -2%

Glare 3-5/4-0.4 L 0.667 3.0 310 MPa 307 MPa +1%

Tensione di snervamento

Glare 4A-3/2-0.3 L 0.545 1.65 317 MPa 317 MPa 0%

Glare 4A-5/4-0.3 L 0.500 3.0 319 MPa 313 MPa +2%

Tabella 2.4: Alcune caratteristiche del Glare in accordo con la teoria del

MVF

La teoria del Metal Volume Fraction si è dimostrata valida per:

0.45 < MV F < 0.85

I laminati di Glare normalmente utilizzati rientrano in questo intervallo. Inoltre, è stato messo in luce come a valori elevati del MVF corrispondano un aumento di E, della tensione di snervamento e una riduzione della tensione di rottura.

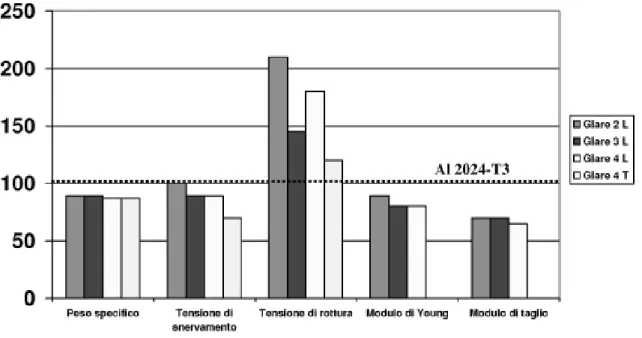

In Fig. 2.6 si riportano le principali proprietà statiche di alcune varianti di Glare, di tipo 4/3-0.4, messe a confronto con una delle leghe di alluminio maggiormente utilizzate: la 2024-T3. I risultati mostrati sono espressi in termini percentuali dei valori caratteristici del 2024-T3, posti uguali a 100. Si può notare come tutte le proprietà del Glare siano inferiori a quelle del 2024-T3, eccezione fatta per la tensione di rottura che risulta superiore grazie all’elevata resistenza a rottura delle fibre.

Figura 2.6: Caratteristiche meccanico-statiche di alcune varianti di Glare

I dati appena commentati non tengono tuttavia conto del peso specifico del Glare, più basso di quello del 2024-T3 di circa il 10%. Se allora si ragiona nell’ottica di voler ridurre il peso, si può pensare a una nuova analisi com-parativa in cui le propietà poc’anzi menzionate vengano divise per il peso specifico (Fig. 2.7). Da questo nuovo confronto tra i due materiali, si ricava che:

• la tensione di rottura si attesta sempre su valori elevati

• la tensione di snervamento e il modulo di Young crescono quel tanto

Figura 2.7: Caratteristiche meccanico-statiche specifiche di alcune varianti

di Glare (Anche in questo caso i risultati mostrati sono espressi in termini percentuali dei valori caratteristici del 2024-T3, posti uguali a 100)

2.4

Comportamento a corrosione

La principale fonte di danno degli aeroplani attualmente in servizio è la cor-rosione, seguita dalla fatica e dalle rotture a seguito di eventi accidentali. In generale per quanto riguarda il Glare, la fibra non corrode. I fogli di metallo sono protetti come nel caso dell’alluminio monolitico. I problemi possono sorgere a causa della possibilità che l’umidità si infiltri dai bordi.

2.5

Nucleazione di cricche per fatica

Il periodo di incubazione di un difetto per fatica nel Glare è significativamente minore se paragonato a quello del 2024-T3. Le cause di tale comportamento sono da ricercare:

• nella minore rigidezza degli strati di fibra rispetto a quelli di metallo

con conseguente ripartizione interna della tensione che sovraccarica le lamine di metallo

• nel sistema di tensioni residue di trazione negli strati di alluminio

successive al processo di cura

Tuttavia, realisticamente parlando, i difetti si nucleeranno in corrispondenza dei fori per rivetti, di graffi o a seguito di danni causati dalla corrosione o da impatti. Nel primo caso, i rivetti sono installati in modo tale da generare delle tensioni di compressione favorevoli sulle superfici dei fori e ciò in qualche maniera compensa la scarsa attitudine del laminato a opporsi alla nucleazione di difetti.

2.6

Propagazione del difetto

Mentre per quanto riguarda l’alluminio monolitico, gran parte dell’intera vita a fatica è spesa per la nucleazione dei difetti, nel caso di un LFM l’intervallo maggiore è quello relativo alla propagazione della cricca, grazie all’“effetto

ponte”. Complessivamente la vita a fatica di un LFM risulta decisamente

superiore a quella dell’alluminio.

2.7

Resistenza ai danni causati da impatto

Il Glare, se paragonato al 2024-T3 o ai compositi a base di fibre di carbonio, manifesta un’elevata resistenza al danno da impatto. Tale caratteristica è da attribuire:

• alla capacità del metallo molto duttile, di assorbire energia

Da un punto di vista della manutenzione, il Glare possiede una qualità fondamentale: l’individuazione del danno, grazie alla deformazione plasti-ca degli strati di alluminio più esterni, è valutabile anche a occhio nudo, cosa impossibile nei compositi.

2.8

Resistenza alla fiamma

La resistenza alla fiamma del Glare è superiore a quella dell’alluminio. In ca-so di incendio, un rivestimento di fuca-soliera in alluminio può fondere in 20-30 secondi esponendo rapidamente i passeggeri alle fiamme. Il Glare ha mostra-to di resistere al fuoco per un tempo più lungo; l’elevamostra-to punmostra-to di fusione delle fibre (1000◦C-1100◦C) e il rallentamento nella velocità di trasmissione

del calore nella direzione dello spessore, favorito dall’isolamento dovuto alla delaminazione del materiale, preservano gli strati di alluminio più interni che quindi fondono più lentamente. In questo modo i passeggeri sono protetti per un periodo di tempo più lungo sia dalle fiamme che dal collasso delle strutture interne dovuto alle elevate temperature che si raggiungono.

2.9

Possibili impieghi del Glare in strutture

aero-nautiche

L’applicabilità del Glare come materiale per la costruzione di strutture aero-nautiche è determinato dal suo potenziale di permettere apprezzabili riduzioni di peso e dei costi di produzione e manutenzione. Alcune delle propietà che rendono il materiale appetibile per possibili impieghi da parte dell’ industria aeronautica consistono nel fatto che:

• il suo peso specifico è approssimativamente del 10% inferiore a quello

dell’alluminio

• la sua tensione di rottura è circa 1.5 volte la tensione di snervamento • la sua lavorazione e riparazione possono essere effettuate con strumenti

Tuttavia, il conservatorismo che vige nell’ambiente aeronautico richiede un lungo percorso di sviluppo prima che un’applicazione per un nuovo materiale quale il Glare, diventi una realtà. Sono infatti almeno tre le condizioni che devono essere soddisfatte:

• il costruttore deve avere familiriarità con le tecniche di incollaggio che

combinino lamine di metallo e compositi a base di fibre di vetro. Questa confidenza può crescere solo attraverso un numero crescente di appli-cazioni del Glare da cui acquisire il bagaglio di esperienza che non sia quindi limitato ai soli test di laboratorio

• il Glare deve apportare concreti benefici a fronte di costi accettabili • il materiale deve essere sufficientemente reperibile per soddisfare alle

necessità dei costruttori e delle compagnie aeree

Allo stato delle cose alcuni di questi aspetti sono stati risolti ma non mancano i dubbi e i disappunti. E’ per questo motivo che in molti centri di ricerca si sta lavoravando a questioni quali la qualificazione del materiale, lo sviluppo dei metodi di progettazione, produzione e manutenzione, al fine di considerare il Glare come potenziale candidato per applicazioni aeronautiche, alla stregua delle leghe d’alluminio e dei compositi “puri”.