Scuola di Ingegneria Civile, Ambientale e Territoriale

Corso di Laurea Magistrale in Ingegneria Civile – Civil Engineering

CARATTERIZZAZIONE SPERIMENTALE DELL’EROSIONE

DA IMPATTO IN CURVE DI CONDOTTI IN PRESSIONE

Relatore:

Prof. Stefano MALAVASI

Correlatori:

Dott. Ing. Marco NEGRI

Dott. Ing. Gianandrea Vittorio MESSA

Tesi di laurea di:

Tommaso PIAZZA Matr. 854044

I

Abstract

In molte applicazioni ingegneristiche, in particolare in quelle oil & gas, si trovano flussi contenenti particelle solide di vario tipo, tra cui le sabbie. Le particelle possono impattare sulle pareti interne dei manufatti e gradualmente rimuoverne il materiale, danneggiando impianti e dispositivi. Questo fenomeno è detto erosione da impatto. Di particolare interesse è lo studio dell’erosione da impatto per le curve di condotti in pressione. La curva infatti, oltre ad essere una geometria classica delle pipelines, risulta essere particolarmente suscettibile al danneggiamento da erosione, a causa del cambio di direzione del flusso al suo interno.

In questo lavoro si è valutata la resistenza all’erosione da impatto di curve di tubo di diverse dimensioni (1 e 2”) e materiali (acciaio inox ASTM A 420 WPL6, acciaio inox ricoperto con coating NiP-SiC/B4C). I test sono stati svolti installando le curve in un sistema loop e facendo fluire al loro interno una miscela di acqua e sabbia silicea a bassa concentrazione (0.5÷0.9%), con velocità del flusso di 12.5 m/s per le curve da 2’’ e 24.9 m/s per la curva da 1’’. La quantificazione dell’erosione è avvenuta tramite la misura della massa persa dalle curve nel corso del test, utilizzando una bilancia di precisione. I test hanno mostrano che le curve con coating hanno una resistenza all’erosione, valutata in termini di erosion ratio, tra le quattro e le sei volte maggiore della curva senza coating. Inoltre si è osservato che la curva da 2’’ ha subito dei danni molto minori della curva da 1’’, composta dallo stesso materiale ma soggetta ad un flusso molto più veloce; questo risultato ha confermato quanto affermato in letteratura, ossia che l’erosione dipende fortemente dalla velocità di impatto delle particelle abrasive.

Inoltre, è stato testato un tratto rettilineo di tubo in GRE (Glass Reinforced Epoxy) di 2.23’’ e sottoposto ad una ad un flusso di acqua-sabbia a bassa concentrazione (0.3÷0.7%) ad una velocità di 8.6 m/s per un totale di circa 9 ore di test. Il GRE è un materiale innovativo per l’industria oil & gas e le sue capacità di resistenza all’erosione da impatto non sono ancora ben note. Il tubo non ha mostrato segni di usura durante i test, ma sarebbe utile un suo studio più approfondito per poter valutare la fattibilità di un suo utilizzo nelle applicazioni oil & gas.

La misura della concentrazione è avvenuta tramite l’analisi di campioni prelevati direttamente dalle tubazioni dell’impianto durante i test attraverso una sonda isocinetica installata su di un tratto di tubazione. Particolarità della sonda isocinetica è che la velocità d’ingresso del fluido al suo interno non varia rispetto alla velocità media del fluido nel condotto. Per poterla utilizzare nelle diverse condizioni operative dell’impianto, la sonda è stata tarata sperimentalmente.

II

1. Introduzione ... 1

1.1. Problemi ingegneristici legati all’erosione da impatto... 1

1.2. Meccanismi di erosione ... 5

1.3. Fattori di influenza dell’erosione ... 7

1.4. Test sulle curve con miscela acqua-sabbia ... 11

1.4.1. Confronto tra l’erosione di un tubo curvo e di un tubo rettilineo ... 13

1.4.2. Fattori di influenza dell’erosione di curve di tubo ... 16

1.5. Scopo del lavoro ... 20

2. Set up sperimentale e metodologia ... 22

2.1. L’impianto ... 22 2.2. La strumentazione ... 25 2.3. Prototipi testati... 29 2.4. Abrasivo utilizzato ... 34 2.5. Gestione dell’impianto ... 35 2.6. Metodo di misura ... 39

2.6.1. Misura della concentrazione ... 39

2.6.2. Misura della massa erosa ... 41

2.7. Stima delle incertezze ... 43

2.7.1. Incertezza sulla misura della concentrazione ... 43

2.7.2. Incertezza sulla misura della perdita di massa delle curve... 44

2.7.3. Incertezza sulla misura dell’erosion ratio ... 45

3. Messa a punto del sistema di campionamento della miscela ... 47

3.1. Sonda isocinetica ... 47

3.2. Dimostrazione del funzionamento della sonda isocinetica... 51

3.3. Taratura della sonda isocinetica ... 53

4. Test di erosione ... 57

4.1. Test sulle curve ... 57

4.1.1. Perdita di massa delle curve ... 58

4.1.2. Report fotografico ... 61

4.2. Test sul tubo rettilineo ... 77

5. Discussione dei risultati ... 82

5.1. Variabilità della concentrazione ... 82

5.2. Dipendenza dell’erosion ratio dalla velocità d’impatto ... 85

6. Conclusioni ... 91

7. Appendice ... 93

III

7.1.1. Tabelle e grafici Curva 1 ... 93

7.1.2. Tabelle e grafici Curva 2 ... 96

7.1.3. Tabelle e grafici Curva 3 ... 98

7.1.4. Tabelle e grafici Curva 4 ... 101

7.2. Tabella registro dati impianto E-loop ... 104

IV Fig. 1: Particolare della valvola a ghigliottina erosa durante i test di questo lavoro. Vista da outlet. . 1 Fig. 2: Particolare di una valvola a sfera erosa, vista da outlet. ... 2 Fig. 3: Traiettoria prevista delle particelle, in miscela acqua e sabbia. a) plugged tee; b) curva a gomito [3]. ... 3 Fig. 4: Schema di erosione previsto in miscela acqua e sabbia. a) plugged tee; b) curva a gomito [3]. ... 4 Fig. 5: a) vista prospettica del tubo senza spirale; b) vista prospettica del del tubo con spirale a quattro ondulazioni; c) vista prospettica del del tubo con spirale a otto ondulazioni [4]. ... 4 Fig. 6: Schema del processo di erosione in un materiale duttile: a) Prima dell’impatto; b)

formazione del cratere e accumulo del materiale sul bordo del cratere; c) separazione del materiale accumulato dalla superficie (Parsi et al., 2014) [8]. ... 5 Fig. 7: Schema del processo di erosione in un materiale fragile: a) formazione di crepe coniche e crepe mediane; b) la crepa mediana si chiuse e si formano delle crepe laterali; c) cratere di erosione formato [9]. ... 6 Fig. 8: Relazione tra ER, dimensione delle particelle, la velocità di impatto. (Tilly, 1973 [14]) ... 8 Fig. 9: Relazione tra l’ER e l’angolo di impatto, per materiali diversi; a) materiali fragili; b)

materiali duttili (Sheldon 1970 [18]) ... 10 Fig. 10: Andamento circolare dei flussi secondari all’interno di una curva. Il flusso va dalla parte esterna della curva verso quella interna [25]. All’interno del cerchio rosso è indicata la sponda interna della curva, ossia la zona in cui i flussi secondari causano i danni di erosione maggiore. ... 12 Fig. 11: Risultati con CFD: a) Grafico angolo d’impatto-angolo del piano; b) Grafico concentrazione volumetrica della sabbia-angolo del piano; c) Grafico velocità d’impatto-angolo del piano; d)

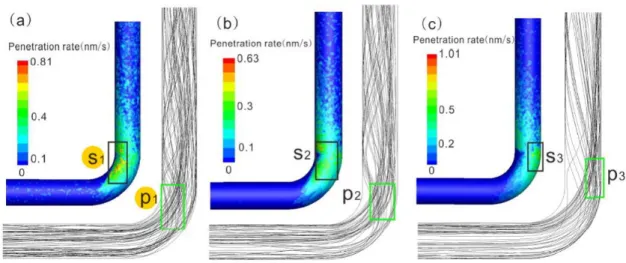

Grafico erosion rate-angolo del piano [13]. ... 14 Fig. 12: Variazione di spessore della parete della curva lungo il piano 45° [13]. ... 15 Fig. 13: Stima della variazione di spessore (media e massima) della curva e del tratto rettilineo con i quattro metodi di misura diversi (misuratore a ultrasuoni, micrometro, peso della curva, CFD) [13]. ... 16 Fig. 14: Effetto della velocità di ingresso sul tasso di penetrazione nelle curve: a) tasso di

penetrazione massima dell’intera curva di tubo; b) tasso di penetrazione medio della sezione in funzione della posizione [2]. ... 17 Fig. 15: Effetto del diametro delle particelle solide sul tasso di penetrazione: a) tasso di

penetrazione massimo della curva; b) tasso di penetrazione medio della sezione [2]. ... 17 Fig. 16: Profili di erosione e direzione delle particelle in curve di tubo, per particelle con diametri differenti: a) 50 μm; b) 150 μm; c) 200 μm [2]. ... 18

V Fig. 17: Effetto della portata massica delle particelle sul tasso di penetrazione: a) tasso di

penetrazione massimo b) tasso di penetrazione medio della sezione [2]. ... 19

Fig. 18: Effetto del rapporto R/D sul tasso di penetrazione: a) tasso di penetrazione massimo; b) tasso di penetrazione medio per sezione [2]. ... 20

Fig. 19: Schema dell’impianto “E-loop”. Nel cerchio è indicato il punto in cui l’acqua esce dalla tanica. ... 22

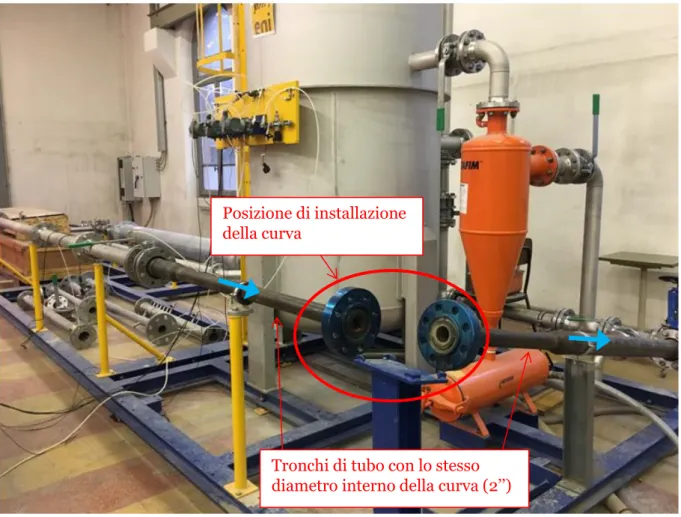

Fig. 20: Impianto E-loop. La curva in test viene installata tra le due flange evidenziate. ... 23

Fig. 21: Curva da 2’’ installata sull’impianto. ... 24

Fig. 22: Curva da 1’’ installata sull’impianto. ... 24

Fig. 23: Sonda isocinetica per il prelievo della miscela. La linea tratteggiata rossa rappresenta il proseguimento della sonda all’interno della tubazione. ... 25

Fig. 24: Trasduttori relativi di pressione PTX 7500 series e SGM-LEKTRA KPT montati sull’impianto E-loop. ... 26

Fig. 25: Flussimetro ad ultrasuoni Valcom - UPF-01 montato sull’impianto E-loop tramite la struttura di supporto. ... 27

Fig. 26: Bilancia di precisione PCE-BS 3000. ... 28

Fig. 27: Bilancia Precia Molen m5. ... 28

Fig. 28: a) inquadrature da “inlet” e “outlet” della curva. b) “vista inlet”: il flusso entra nel foglio e va verso sinistra). c) “vista outlet”: il flusso arriva da destra ed esce dal foglio. ... 29

Fig. 29: a) o-ring della curva da 2’’; b) flangia da 2’’ con o-ring posizionato nella sede. ... 30

Fig. 30: Misure della curva da 1’’. ... 30

Fig. 31: Misure delle curve da 2’’ testate. ... 31

Fig. 32: Curva 1 prima del test di erosione, saldatura flangia: a) inlet; b) outlet. ... 32

Fig. 33: Curva 1 prima del test di erosione, parte rettilinea: a) inlet; b) outlet. ... 32

Fig. 34: Curva 2 all’inizio del test di erosione: a) inlet; b) oulet. ... 33

Fig. 35: Curva 3 all’inizio del test di erosione: a) inlet; b) oulet. ... 33

Fig. 36: Curva 4 prima del test di erosione. a) inlet; b) outlet ... 34

Fig. 37: Curva granulometrica dell’abrasivo. ... 34

Fig. 38: Tanica di miscelazione dell’impianto E-loop. Posizione della valvola per il riempimento della tanica (a) e della valvola per lo svuotamento dell’impianto (b). ... 36

Fig. 39: Portata massima e minima d’impianto. ... 37

VI

Fig. 42: Misura della temperatura della miscela nel matraccio. ... 40

Fig. 43: Distribuzione rettangolare, con uno strumento di risoluzione “a”. ... 46

Fig. 44: Foto della sonda isocinetica (smontata) utilizzata per le estrazioni dei campioni dall’impianto. ... 47

Fig. 45 Schema della sonda isocinetica e del suo posizionamento nel tubo verticale. Nel dettaglio “A” viene mostrato un particolare dello smussamento della sezione di ingresso [28]... 48

Fig. 46: Sonda isocinetica posta nel tubo verticale a monte della tanica di miscelazione. Sono indicati il flusso principale nei tubi da 3’’ e il flusso all’interno della sonda. ... 49

Fig. 47: Rapporto 𝐶/𝐶0 osservato e previsto al variare del rapporto 𝑈/𝑈0 [28]. Le linee tratteggiate rosse indicano il range del rapporto 𝑈/𝑈0 mantenuto in questo lavoro. ... 50

Fig. 48: Schema di funzionamento della sonda isocinetica e della tanica di miscelazione. Sono raffigurate la valvola della sonda e la valvola del tubo da 3’’. Sono rappresentati anche i punti A e B a cui ci si riferisce nella dimostrazione. ... 51

Fig. 49: Apertura da impostare alla valvola della sonda isocinetica, in funzione della velocità nell’impianto. ... 54

Fig. 50: Tempo atteso per il riempimento del matraccio di 1 l. Le bande rappresentano i tempi minimi e massimi accettabili e corrispondono a un volume di 0.99 l (minimo) e 1.01 l (massimo). 56 Fig. 51: Perdita di massa delle curve in funzione del tempo. ... 59

Fig. 52: Perdita di massa delle curve in funzione della massa di abrasivo transitata attraverso di esse. ... 60

Fig. 53 Solchi circolari della Curva 1 nuova, outlet. ... 62

Fig. 54: Parte interna della Curva 1, vista da outlet. a) t=1h30’; b) t=3h; c) t=4h30’; d) t=6h. ... 62

Fig. 55: Parte esterna della Curva 1, vista da outlet. a) t=1h30’; b) t=6h; ... 63

Fig. 56: Saldatura della Curva 1 nuova, vista da outlet. a) parte interna della curva; b) parte esterna della curva. ... 64

Fig. 57: Curva 1, vista da outlet. a) t=3h; b) t=4h30’; c) t=6h. ... 64

Fig. 58: Particolari della Curva 1, vista da outlet. a) primo solco; b) secondo solco; c) terzo solco. . 64

Fig. 59: Curva 1, saldatura della flangia, vista daoutlet. a) t=1h30’; b) t=3h; c) t=6h. ... 65

Fig. 60: Curva 1, saldatura della flangia, vista da inlet. a) t=1h; b) t=6h... 66

Fig. 61: Curva 1 nuova, vista da inlet, parte interna della curva. ... 66

VII

Fig. 63: Curva 1, sezione di inlet, dopo 6h. a) vista dall’alto; b) vista da basso/destra. ... 67

Fig. 64: Sezione di inlet del tubo collegato all’outlet della Curva 1. a) t=1h30’; b) t=3h45’; c) t=6h.68 Fig. 65: Curva 2, vista da inlet, t=18 h. Si notano dei solchi nell’interno curva, parte inferiore. ... 69

Fig. 66: Curva 2, vista da outlet, t=18 h. Si notano dei solchi nella flangia di outlet, vicino alla giunzione con la curva... 69

Fig. 67: Curva 2, vista dall’inlet, t=18 h. Si nota lo smussamento della sezione di ingresso. ... 70

Fig. 68: Curva 3, vista da inlet. a) t=0; b) t=5h20’; c) t=18 h. ... 71

Fig. 69: Curva 3, vista da outlet. a) t=0; b) t=5h20’; c) t=18 h. ... 71

Fig. 70: Curva 3, vista da outlet, t=18h. Sono indicate le zone di asportazione localizzata del coating. ... 72

Fig. 71: Curva 3, t=18h. a) vista da inlet; b) vista da outlet. Si nota il profilo smussato della sezione di inlet. ... 72

Fig. 72: Curva 4, vista da inlet. a) t=0; b) t=6h20’; c) t=18 h. È indicata la zona di dimensioni rilevanti in cui è avvenuto il distacco del coating. ... 73

Fig. 73: Curva 4, vista da inlet. a) t=0; b) t=6h20’; c) t=18 h. Si nota la progressiva scomparsa dei granelli di coating... 73

Fig. 74: Curva 4, vista da outlet. a) t=0; b) t=6h20’; c) t=18 h. Sono indicate con le frecce le zone dove il coating è stato asportato. La giunzione tra tratto curvilineo e flangia e è indicata dal tratteggio giallo. ... 74

Fig. 75: Curva 4, vista da outlet. a) t=0; b) t=6h20’, c) t=18 h. La giunzione tra tratto curvilineo e flangia è indicata dal tratteggio giallo. ... 74

Fig. 76: Curva 4, vista da inlet, t=6h20’ (Fig. 72b ingrandita). Indicata la zona di significative dimensioni in cui il coating è stato asportato. ... 75

Fig. 77: Curva 4, vista da outlet. t=18 h. Indicate le zone in cui il coating è danneggiato. ... 76

Fig. 78: Tubi in GRE montati sul loop sperimentale. ... 78

Fig. 79: Schema del taglio del segmento di tubo (Tubo 2)... 79

Fig. 80: Le due sezioni (sinistra e destra) del segmento di tubo (Tubo 2). ... 79

Fig. 81: Dettaglio delle due sezioni (sinistra e destra) del segmento di tubo (Tubo 2). ... 80

Fig. 82: Dettaglio delle due sezioni (sinistra e destra) del segmento di tubo (Tubo 2). ... 80

Fig. 83: a) Outlet del Tubo 1 b) Inlet del tubo 2. ... 81

Fig. 84: Concentrazione di sabbia nei singoli campioni per la Curva 2. Le barre rappresentano l’incertezza sulla misura della concentrazione. Le linee tratteggiate indicano la divisione fra le varie sessioni di test. ... 83

VIII standard delle singole misurazioni. ... 83 Fig. 86: Concentrazione di sabbia nei singoli campioni per la Curva 3. Le barre rappresentano l’incertezza sulla misura della concentrazione. Le linee tratteggiate indicano la divisione fra le varie sessioni di test. ... 84 Fig. 87: Concentrazione di sabbia media delle varie sessioni di test della Curva 3. Le barre

rappresentano la variabilità delle misure della singola sessione di test, calcola come deviazione standard delle singole misurazioni. ... 85 Fig. 88: Erosion ratio delle varie sessioni di test della Curva 1. ... 86 Fig. 89: Erosion ratio delle varie sessioni di test della Curva 2. ... 86 Fig. 90: Grafico di ER’ dei manufatti in acciaio al carbonio in funzione del valore della costante “n”. ...88 Fig. 91: Grafico di ER’ dei manufatti ricoperti col coating NiP-SiC/B4C in funzione del valore della costante “n”. ... 89 Fig. 92: Concentrazione di sabbia nei singoli campioni per la Curva 1. Le barre rappresentano l’incertezza sulla misura della concentrazione. Le linee tratteggiate indicano la divisione fra le varie sessioni di test. ... 94 Fig. 93: Concentrazione di sabbia media delle varie sessioni di test della Curva 3. Le barre

rappresentano la variabilità delle misure della singola sessione di test, calcola come deviazione standard delle singole misurazioni. ... 95 Fig. 94: Erosion ratio delle varie sessioni di test della Curva 1. Le barre rappresentano l’incertezza sul calcolo dell’ER. ... 95 Fig. 95: Concentrazione di sabbia nei singoli campioni per la Curva 2. Le barre rappresentano l’incertezza sulla misura della concentrazione. Le linee tratteggiate indicano la divisione fra le varie sessioni di test. ... 97 Fig. 96: Concentrazione di sabbia media, delle varie sessioni di test della Curva 2. Le barre

rappresentano la variabilità delle misure della singola sessione di test, calcola come deviazione standard delle singole misurazioni. ... 97 Fig. 97: Erosion ratio delle varie sessioni di test della Curva 2. Le barre rappresentano l’incertezza sul calcolo dell’ER. ... 98 Fig. 98: Concentrazione di sabbia nei singoli campioni per la Curva 3. Le barre rappresentano l’incertezza sulla misura della concentrazione. Le linee tratteggiate indicano la divisione fra le varie sessioni di test. ... 100 Fig. 99: Concentrazione di sabbia media delle varie sessioni di test della Curva 3. Le barre

rappresentano la variabilità delle misure della singola sessione di test, calcola come deviazione standard delle singole misurazioni. ... 100

IX Fig. 100: Erosion ratio delle varie sessioni di test della Curva 3. Le barre rappresentano l’incertezza sul calcolo dell’ER. I valori cerchiati di rosso, sono quelli relativi a sessioni in cui la curva non è stata pesata. ... 101 Fig. 101: Concentrazione di sabbia nei singoli campioni per la Curva 4. Le barre rappresentano l’incertezza sulla misura della concentrazione. Le linee tratteggiate indicano la divisione fra le varie sessioni di test. ... 103 Fig. 102: Concentrazione di sabbia media delle varie sessioni di test della Curva 3. Le barre

rappresentano la variabilità delle misure della singola sessione di test, calcola come deviazione standard delle singole misurazioni. ... 103 Fig. 103: Erosion ratio delle varie sessioni di test della Curva 4. Le barre rappresentano l’incertezza sul calcolo dell’ER. I valori cerchiati di rosso, sono quelli relativi a sessioni in cui la curva non è stata pesata. ... 104

X Tab. 1: Alcune delle variabili principali da cui dipende il fenomeno dell’erosione [13]. ... 7 Tab. 2: Rapporto tra l’erosione media della curva e il tratto rettilineo. L’erosione media è valutata come la variazione media dello spessore del tubo [13]. ... 13 Tab. 3: Proprietà fisiche e chimiche dell’abrasivo. ... 35 Tab. 4: Verifica dell’accuratezza della bilancia PCE-BS 3000. ... 41 Tab. 5: Valori dei tempi attesi per volume di 1 l alle varie velocità, e valori dei tempi minimi e massimi accettabili. ... 56 Tab. 6: Durata totale e valori medi delle principali grandezze, per i test delle quattro curve ... 57 Tab. 7: Parametri medi dei test di erosione (per la Curva 3 è considerata solo la parte di test

T≥2h20’). σC è la variabilità (deviazione standard) della concentrazione nel test. ... 61

Tab. 8: Registro dati dei test su tubo in GRE. ... 78 Tab. 9: Valori di erosion ratio e di velocità di impatto delle particelle, relativi agli oggetti testati in acciaio al carbonio. ...88 Tab. 10: Valori di ER’ dei manufatti in acciaio al carbonio in funzione del valore della costante “n”. ... 89 Tab. 11: Valori di erosion ratio e di velocità di impatto delle particelle, relativi agli oggetti testati ricoperti col coating NiP-SiC/B4C. ... 89 Tab. 12: Valori di ER’ dei manufatti ricoperti col coating NiP-SiC/B4C in funzione del valore della costante “n”. ... 90 Tab. 13: Differenze percentuali tra i valori di ER’ delle curve senza coating testate con il sistema loop e del provino senza coating testato nel DIT. In tabella, sono sottolineati i valori a cui

corrispondono le differenze minori tra i risultati al variare di n. ... 90 Tab. 14: Differenze percentuali tra i valori di ER’ delle curve con coating testate con il sistema loop e del provino con lo stesso coating testato nel DIT. In tabella, sono sottolineati i valori a cui

corrispondono le differenze minori tra i risultati al variare di n. ... 90 Tab. 15: Dati relativi alla perdita di massa nelle varie sessioni di test della Curva 1. m0,meas e m1,meas

rappresentano rispettivamente la massa della curva senza l’aggiunta di pesetti e con l’aggiunta del pesetto da un grammo. ... 93 Tab. 16: Dati relativi alle condizioni operative medie dell’impianto E-loop, durante le diverse sessioni di test di erosione della Curva 1. ... 93 Tab. 17: Dati relativi al calcolo dell’erosion ratio di ogni sessione di test della Curva 1. ... 94 Tab. 18: Dati relativi alla perdita di massa nelle varie sessioni di test della Curva 2. m0,meas e m1,meas

rappresentano rispettivamente la massa della curva senza l’aggiunta di pesetti e con l’aggiunta del pesetto da un grammo. ... 96

XI Tab. 19: Dati relativi alle condizioni operative medie dell’impianto E-loop, durante le diverse

sessioni di test di erosione della Curva 2. ... 96 Tab. 20: Dati relativi al calcolo dell’erosion ratio di ogni sessione di test della Curva 2. ... 96 Tab. 21: Dati relativi alla perdita di massa nelle varie sessioni di test della Curva 3. m0,meas e m1,meas

rappresentano rispettivamente la massa della curva senza l’aggiunta di pesetti e con l’aggiunta del pesetto da un grammo. Le sessioni di test sottolineate in grigio sono quelle in cui la curva non è stata pesata. ... 98 Tab. 22: Dati relativi alle condizioni operative medie dell’impianto E-loop, durante le diverse sessioni di test di erosione della Curva 3. ... 99 Tab. 23: Dati relativi al calcolo dell’erosion ratio di ogni sessione di test della Curva 3. Le sessioni di test sottolineate in grigio sono quelle in cui la curva non è stata pesata. ... 99 Tab. 24: Dati relativi alla perdita di massa nelle varie sessioni di test della Curva 4. m0,meas e m1,meas

rappresentano rispettivamente la massa della curva senza l’aggiunta di pesetti e con l’aggiunta del pesetto da un grammo. Le sessioni di test sottolineate in grigio sono quelle in cui la curva non è stata pesata. ... 101 Tab. 25: Dati relativi alle condizioni operative medie dell’impianto E-loop, durante le diverse sessioni di test di erosione della Curva 4. ... 102 Tab. 26: Dati relativi al calcolo dell’erosion ratio di ogni sessione di test della Curva 4. Le sessioni di test sottolineate in grigio sono quelle in cui la curva non è stata pesata. ... 102 Tab. 27: Registro dati impianto E-loop per il test di erosione della Curva 1. ... 104

1

1. Introduzione

1.1.

Problemi ingegneristici legati all’erosione da impatto

In molte applicazioni ingegneristiche, in particolare nel settore oil & gas, si è in presenza di particelle solide trasportate da un fluido. Questo perché solitamente, nelle estrazioni petrolifere, si opera con una miscela multifase composta da acqua, petrolio, sabbia e aria. Infatti la sabbia è spesso trascinata nel fluido estratto dal pozzo. Le piccole particelle solide scorrono quindi con il fluido trasportato e vanno ad impattare contro le pareti interne delle tubazioni, valvole e altre componenti dell’impianto L’impatto tra queste particelle e le pareti interne dei vari componenti provocano quindi l’erosione delle superfici. Questa fenomeno, noto come erosione da impatto, risulta essere particolarmente dannoso in presenza delle singolarità, cioè dove il flusso subisce un repentino cambio di direzione, come curve, gomiti, pompe, valvole ecc. Esempi di queste singolarità danneggiate, sono mostrate in Fig. 1 e Fig. 2, dove sono evidenziati i particolari di una valvola a ghigliottina e di una valvola a sfera, erosi durante i test svolti per questo lavoro al laboratorio di Idraulica al Politecnico di Milano.

Fig. 1: Particolare della valvola a ghigliottina erosa durante i test di questo lavoro. Vista da outlet.

Conseguenza dell’erosione è il malfunzionamento di questi apparecchi e la riduzione della loro vita utile; questo comporta quindi delle notevoli perdite economiche alle industrie. Queste perdite sono

Introduzione

2 dovute a due motivi: sia al fatto che risulta necessaria una continua manutenzione (oppure sostituzione) degli apparecchi interessati, sia perché il danno potrebbe portare ad un’interruzione obbligata della normale attività lavorativa dell’impianto bloccando così il flusso di produzione. A titolo di esempio, solo nel Regno Unito, il Dipartimento del Commercio e dell'Industria nel 2000 ha stimato che i costi dovuti a danni da erosione siano circa 20 milioni di sterline all'anno e Jost [1] ha stimato le cifre relative all'usura fino all'1,5% del PIL.

Per prevenire o limitare i danni da erosione risulta quindi di fondamentale importanza la stima dell’entità e della localizzazione del fenomeno di erosione. Infatti, conoscendo questo fenomeno in relazione alle caratteristiche del flusso e alle geometrie e proprietà dei materiali dei tubi trasportatori, si sarebbe in grado di determinare le dimensioni dei tubi stessi e la quantità di flusso ammissibile per avere dei danni di erosione entro dei limiti accettabili da un punto di vista operativo. Questo porterebbe a una ottimizzazione del tasso di produzione mantenendo il sistema di tubazioni al sicuro e minimizzando la perdita di massa causata dall’erosione dovuta all’impatto di particelle solide.

Fig. 2: Particolare di una valvola a sfera erosa, vista da outlet.

Ciononostante, il fenomeno dell’erosione da impatto, in particolare nelle applicazioni oil & gas, è molto complesso e non ancora del tutto chiaro. Le ragioni principali di questa difficoltà nel predire il fenomeno di erosione sono due: l’elevato numero di parametri da cui dipende questo fenomeno, e il fatto che spesso le geometrie in esame non sono semplici, complicando ulteriormente la stima dell’erosione. Infatti, anche solo piccole variazioni delle condizioni operative, possono cambiare notevolmente i danni dovuti all’erosione [2]. Per questo è importante conoscere in maniera precisa

3 l’influenza dei vari fattori sull’erosione, al fine di poter predire la vita utile di esercizio di un impianto e dei suoi singoli componenti.

Per comprendere maggiormente questo fenomeno e al fine di poter determinare dei modelli previsionali di erosione sempre più precisi, negli ultimi anni i ricercatori hanno portato avanti numerosi studi. Questi modelli previsionali si suddividono sostanzialmente in tre categorie: empirici, semi-empirici, e basati sulla CFD (Computational Fluid Dynamics). Essendo però l’erosione un fenomeno molto complicato, la maggior parte dei modelli di erosione sono combinazioni di queste tre categorie.

Negli impianti oil & gas la curva di tubo è una delle geometrie fondamentali, in particolare la curva a gomito. Essa però è particolarmente suscettibile ai danni di erosione proprio a causa della sua forma, che porta le particelle ad impattare contro le proprie pareti interne. Per questo motivo, essa risulta essere un caso di particolare interesse per lo studio dell’erosione da impatto. Infatti sono state proposte anche delle geometrie alternative alla curva a gomito al fine di ridurre la vulnerabilità all’erosione di questi tratti. Una di queste geometrie proposte è il plugged tee. Chen et al [3] hanno svolto dei test per confrontare la resistenza all’erosione tra la curva e il plugged tee. Il risultato ottenuto dipende fortemente dalle caratteristiche del fluido trasportatore. Infatti nel caso di una miscela aria/sabbia, l’erosione subita dal plugged tee risulta la metà di quella subita dalla curva, mentre nel caso di miscela acqua/sabbia (Fig. 3 e Fig. 4), la geometria a curva risulta più resistente all’erosione.

Introduzione

4 Fig. 4: Schema di erosione previsto in miscela acqua e sabbia. a) plugged tee; b) curva a gomito [3].

Un’altra soluzione geometrica proposta per ridurre l’entità dell’erosione è quella presentata da Duarte e De Souza [4], con l’inserimento di una spirale elicoidale a monte della curva (Fig. 5).

Fig. 5: a) vista prospettica del tubo senza spirale; b) vista prospettica del del tubo con spirale a quattro ondulazioni; c) vista prospettica del del tubo con spirale a otto ondulazioni [4].

Con questa particolare geometria si genera un flusso vorticoso a monte della curva, che ridistribuisce le particelle solide evitando che esse si focalizzino di un unico punto. In questo modo, nel caso di miscela di aria e sabbia, si riduce l’erosione massima fino al 33%.

Inoltre lo studio delle curve risulta complicato a causa della loro forma e della complessità del flusso al loro interno. Infatti, bisogna considerare che, a parte i test sperimentali con sistemi loop, gli altri metodi sperimentali (come il direct impact test) possono studiare solo l’erosione dei materiali dei tubi, ma non possono valutare l’erosione di tubi reali. Nonostante ciò, i loop-test di curve con flusso

5 liquido-solido sono molto meno rispetto alle altre metodologie di test, sia a causa della grande mole di tempo che necessitano per essere eseguiti, sia per il fatto che risultano essere complessi da monitorare [2]. Inoltre, la maggior parte dei modelli di erosione basati sulla modellazione CFD e dei risultati sperimentali eseguiti con sistemi loop, riguardano flussi di gas e sabbia. Infatti gli studi ad ora disponibili sull’erosione di curve con flussi di liquido-solidi sono in minoranza [2].

1.2.

Meccanismi di erosione

Quando una particella impatta contro la superficie, quest’ultima viene scalfita. La forma di questo solco dipende da molti parametri, tra cui il materiale della superficie colpita. Gli studiosi hanno studiato questi segni per poter spiegare i meccanismi di erosione, e hanno concluso che il meccanismo di erosione dipende dalle caratteristiche di duttilità o fragilità della superficie del materiale colpito.

Per quanto riguarda i materiali duttili, sono stati ipotizzati più meccanismi di erosione. Finnie [5] ha proposto un modello a scala microscopica; secondo Finnie, l’erosione è dovuta alla formazione di micro tagli. Quando una particella si scontra con una superficie con angolo di impatto piccolo (in genere tra i 0° e i 40°) crea un buco. Gli impatti delle particelle successive allargano il buco appena creato e, inoltre, alzano del materiale attorno al buco. Il materiale alzato può quindi essere rimosso dai continui impatti delle particelle presenti nel flusso contro la superficie. Inoltre, Levy (1995) [6] ha mostrato come l’erosione iniziale sia minore di quella che interessa superfici già erose precedentemente. Bellman e Levy [7] propongono invece un meccanismo di erosione macroscopico. Essi ipotizzano infatti che le particelle, impattando sulla superficie, creino dei crateri di piccola profondità e pezzi simili a piastrelle. Queste piastrelle sono poi facilmente separabili dalla superficie dalle successive particelle impattanti (Fig. 6).

Fig. 6: Schema del processo di erosione in un materiale duttile: a) Prima dell’impatto; b) formazione del cratere e accumulo del materiale sul bordo del cratere; c) separazione del materiale accumulato dalla

superficie (Parsi et al., 2014) [8].

A differenza dei materiali duttili, per quanto riguarda quelli fragili, gli studiosi si trovano sostanzialmente d’accordo sul fatto che l’erosione sia dovuta alla formazione di crepe. Infatti, quando

Introduzione

6 una particella colpisce la superficie fragile, essa crea delle crepe che si sviluppano in direzione radiale. Successivamente gli impatti delle altre particelle portano le crepe a crescere. Queste crepe dividono quindi la superficie in pezzi più piccoli, i quali possono essere rimossi facilmente dalle altre particelle impattanti (Fig. 7).

Fig. 7: Schema del processo di erosione in un materiale fragile: a) formazione di crepe coniche e crepe mediane; b) la crepa mediana si chiuse e si formano delle crepe laterali; c) cratere di erosione formato [9].

Recenti modelli di erosione riconoscono due meccanismi di erosione [10]: l’erosione da taglio e quella da deformazione. Per piccoli angoli di impatto (in genere tra 0 e 40°) di particelle relativamente dure contro materiali duttili, è probabile che avvenga il taglio: questo succede quando le sollecitazioni di taglio indotte dalle particelle superano la resistenza al taglio della superficie colpita. Mentre per angoli maggiori (30-90°), si può applicare un modello di erosione da deformazione. In questo caso, avvengono deformazioni plastiche laddove lo stress supera la resistenza allo snervamento del materiale colpito. Questi due modelli funzionano in parallelo, e la somma dei due porta al calcolo del volume complessivo perso per l’erosione da impatto.

Per quantificare il livello di erosione subito da un oggetto, si utilizzano principalmente due parametri: il tasso di erosione (o erosion rate) E, e l’erosion ratio integrale ER. In questo lavoro, d’ora in poi, quando si parlerà di “erosion ratio” ci si riferirà all’erosion ratio integrale.

Il tasso di erosione è definito come:

𝐸 =𝑀 𝑇

Dove M è la perdita di massa subita dall’oggetto e T è il tempo che ha impiegato per perdere quella massa.

Mentre l’erosion ratio è definito come:

𝐸𝑅 = 𝑀 𝑀𝑠

7 Dove 𝑀𝑠 è la massa di solidi che colpiscono l’oggetto in esame.

Il tasso di erosione E dipende dalla concentrazione del flusso, a differenza dell’erosione ratio ER che risulta indipendente dal valore di concentrazione del flusso per basse concentrazioni (ovvero 𝑐 ≈ 1%) [11].

1.3.

Fattori di influenza dell’erosione

Come già anticipato, la formulazione di modelli precisi ed accurati dell’erosione da impatto risulta molto complessa. Una dei principali motivi di questa difficoltà è l’elevato numero di variabili da cui dipende questo fenomeno. In un loro articolo, Meng e Ludema [12] riportano infatti 33 parametri indipendenti che influenzano il fenomeno dell’erosione, alcuni di questi riportati nella seguente tabella (Tab. 1):

Tab. 1: Alcune delle variabili principali da cui dipende il fenomeno dell’erosione [13].

SLURRY VARIABLES COMPONENT VARIABLES

Liquid: viscosity, density, surface activity, lubricity, corrosivity, temperature

Bulk properties: ductility or brittleness, hardness and toughness, melting point, microstructure, shape and roughness

Particles: brittleness, size, density, relative velocity, shape, relative hardness, concentration, particle/particle interactions

Surface properties: work hardening, corrosion layers, surface treatments, coating type, coating bond, microstructure

Flow field: angle of impingement, particle impact efficiency, boundary layer, particle rebound, degradation, particle drop-out, turbulence intensity

Service variables: contacting materials, pressure, velocity, temperature, surface finish, lubrification, corrosion, hydraulic design, intermittent slurry flows

Come si può notare dalla tabella, i parametri da cui dipende l’erosione da impatto provengono da campi diversi. Proprio per questo motivo, i vari modelli che i ricercatori hanno proposto per descrivere questo fenomeno mettono in relazione le caratteristiche delle particelle, le informazioni riguardanti l’impatto delle particelle e le caratteristiche della superficie del materiale colpito, e le confrontano rispetto alla massa persa dalla parete.

Inoltre, nella discussione delle dipendenze funzionali dell’erosione, bisogna distinguere tra parametri di impatto, cioè quelli che agiscono nel momento in cui la particella colpisce la parete, e parametri pre-impatto, cioè quelli che condizionano il modo in cui la particella colpirà la parete. Tra i parametri di impatto, si trovano le caratteristiche del materiale delle particelle abrasive e della superficie colpita, la forma delle particelle, la velocità e l’angolo di impatto ecc. Tra i parametri

pre-Introduzione

8 impatto si trovano soprattutto le caratteristiche del fluido vettore, come la sua densità e viscosità. Alcune caratteristiche delle particelle, come la loro dimensione, sono presenti in entrambe le categorie.

Le proprietà delle particelle circolanti nel flusso bifase, come la dimensione, la densità, la durezza e la forma, hanno un’importante influenza sull’erosione da impatto. Ora ci si focalizzerà, uno per volta, sugli effetti di ognuna di questa proprietà. Bisogna sottolineare che, nella pratica, risulta molto complicato variare questi parametri uno alla volta così da ottenere una visione chiara dei loro effetti sull’erosione. Ad esempio, nel caso del materiale abrasivo, è complicato trovare delle particelle caratterizzate da diversa durezza, ma di dimensione, densità e forma uguale.

Una delle caratteristiche più importanti delle particelle è la loro dimensione. Nel caso si sia in presenza di particelle dello stesso materiale ma di dimensioni differenti che impattano una sola volta e alla stessa velocità contro una superficie, la particella di dimensioni maggiori è quella che produce il danno maggiore alla superficie colpita. Infatti ad una dimensione maggiore corrisponde una maggiore energia cinetica e di conseguenza una maggiore capacità di erosione.

Come si può notare dalla Fig. 8, tra la dimensione della particella e l’ER sussiste un legame pressoché lineare fino a che le particelle non hanno una grandezza superiore 100 μm, oltre cui l’ER risulta essere quasi indipendente dalla dimensione delle particelle impattanti. Nel grafico rappresentato viene mostrata la dipendenza dell’ER rispetto alla dimensione delle particelle abrasive per tre diverse velocità di impatto. Bisogna sottolineare però, che i valori delle velocità di questo grafico sono molto maggiori rispetto a quelle utilizzate in questo lavoro.

Fig. 8: Relazione tra ER, dimensione delle particelle, la velocità di impatto. (Tilly, 1973 [14])

Desale et al. [15] hanno proposto una relazione tra il tasso di erosione E e la dimensione della particella, che è stata in seguito utilizzata da numerosi ricercatori.

9 Dove il valore di “n” può variare tra 0.3 e 2.0 a seconda della proprietà del materiale, le condizioni sperimentali, la velocità delle particelle, e la curva granulometrica delle particelle (cioè sia della dimensione media delle particelle che della loro distribuzione). In ogni caso, in molti casi, si considera un valore di “n” pari a 1, e quindi il tasso di erosione è assunto direttamente proporzionale alla dimensione delle particelle.

Per evidenziare quanto sia influente la forma delle particelle sull’erosione, si può notare come, spesso, piccole particelle spigolose possano provocare danni maggiori rispetto a particelle di dimensioni maggiori, ma sferiche o semi-sferiche [8]. Per studiare l’effetto della forma delle particelle sull’erosione, Levy e Chik [16] hanno eseguito degli esperimenti utilizzando, in due momenti diversi, particelle spigolose prima e particelle sferiche poi. Hanno quindi notato che le prime portavano ad un’erosione fino a quattro volte maggiore rispetto a quella ottenuta utilizzando le particelle sferiche. Hanno anche osservato che l’angolo di impatto a cui corrisponde l’erosione massima varia col variare della forma e della spigolosità della particella.

Ultima caratteristica importante delle particelle è il materiale di cui sono composte. In generale, la composizione delle particelle erosive determina la loro durezza e la loro densità. Si è infatti notato che esiste un legame tra la durezza del materiale colpito, la durezza delle particelle impattanti e il danno da erosione procurato. Infatti, quando una particella morbida impatta contro la parete, potrebbe frantumarsi in particelle più piccole con massa minore e, di conseguenza, minore energia cinetica e minore capacità erosiva. Nonostante ciò, superato un certo valore di durezza critica oltre cui le particelle non si frantumano più, un ulteriore aumento in durezza della particella non corrisponde necessariamente ad un suo aumento della potenza erosiva. Wada e Watanabe [17] hanno proposto la seguente relazione tra il tasso di erosione 𝐸 e il rapporto tra le durezze del materiale colpito e quello della particella:

𝐸 ∝ (𝐻𝑡 𝐻𝑝

)

𝑛

dove 𝐻𝑡 è la durezza del materiale colpito, 𝐻𝑝 è la durezza delle particelle erosive e 𝑛 è una costante empirica. Per quanto riguarda invece la densità delle particelle, si può evidenziare che quando essa aumenta, aumenta di conseguenza anche l’energia cinetica delle particelle, e quindi la loro forza impattante e il tasso di erosione.

Il fattore che influisce maggiormente sull’erosion ratio è però il fluido vettore [8]. Infatti, il comportamento delle particelle presenti nel flusso, e quindi l’entità dell’erosione, dipende fortemente dalle caratteristiche e dalla geometria del flusso, le quali, a loro volta, dipendono dalle condizioni al contorno e dalle proprietà fisiche del fluido (come la densità e la viscosità). Anche la concentrazione locale delle particelle all’interno del fluido dipende dalle caratteristiche del flusso, e

Introduzione

10 questo porta a conseguenze dirette sulle caratteristiche e sul grado dell’erosione. Vediamo ora in dettaglio questi aspetti.

Un fattore ovviamente importantissimo per l’erosione sono le caratteristiche dell’impatto delle particelle sulla parete, sia dal punto di vista della velocità di impatto che dell’angolo di impatto. Il tasso di erosione è legato con la velocità di impatto dalla relazione:

𝐸 ∝ (𝑉𝐿)𝑛

dove 𝑉𝐿 è la velocità di impatto della particella e 𝑛 è una costante; il valore di questa costante può variare tra 1.6 e 2.6 a seconda della durezza del materiale eroso, ma nella maggior parte dei casi è posta pari circa a 2.

Per quanto riguarda invece l’angolo di impatto, il suo effetto varia a seconda del materiale colpito. La Fig. 9 mostra la relazione tra l’angolo di impatto e l’erosion ratio, a seconda che ci si trovi di fronte ad una superficie duttile oppure fragile. Si può notare che, per materiali duttili, si ha un’erosione maggiore per angoli di impatto bassi, con cui risulta più facile la formazione e il taglio di piastrelle mentre le superfici più fragili si erodono più facilmente quando l’impatto delle particelle è circa ortogonale alla parete, favorendo così la formazione di crepe sulla parete.

Fig. 9: Relazione tra l’ER e l’angolo di impatto, per materiali diversi; a) materiali fragili; b) materiali duttili (Sheldon 1970 [18])

11 Un legame non ancora del tutto chiaro è invece quello che lega le proprietà del materiale colpito con l’erosion ratio. Intuitivamente, sarebbe facile pensare che ad una maggior durezza della parete, definita la resistenza di un materiale alla deformazione plastica, corrisponda una maggiore resistenza all’erosione; tuttavia, questo non risulta sempre vero. Infatti, Levy e Hickey [19] affermano che materiali con durezza maggiore possono essere caratterizzati da un tasso di erosione E maggiore rispetto a materiali con durezza minore. Partendo da queste osservazioni, è stato ipotizzato che la duttilità del materiale permetta alla superficie di distribuire l’energia cinetica della particella impattante attraverso una deformazione plastica, determinando come conseguenza un valore minore di E. Con queste considerazioni, la tenacità del materiale colpito può quindi considerarsi un indicatore migliore per descrivere la resistenza all’erosione di un materiale; la tenacità può essere infatti considerata come la capacità di un materiale di assorbire energia e di deformarsi plasticamente prima di giungere a rottura, e può essere rappresentata come l’area sottesa dal grafico sforzo-deformazioni di un materiale. Quindi, se da una parte l’aumento della durezza del materiale potrebbe diminuire la duttilità del materiale stesso e facilitare di conseguenza la formazione di meccanismi di rottura fragile, l’aumento della tenacità del materiale incrementerebbe invece la durezza del materiale evitando una diminuzione della duttilità. È quindi più ragionevole trovare un legame tra la tenacità di un materiale e la sua resistenza all’erosione.

Per il discorso appena fatto, si può affermare che anche la temperatura ha un effetto, seppur limitato, sull’erosione. Infatti una maggior temperatura della superficie comporta una maggior duttilità del materiale e quindi una resistenza maggiore all’erosione [20].

1.4.

Test sulle curve con miscela acqua-sabbia

L’erosione da impatto a cui sono soggette le curve, è maggiore di quella che avviene nelle sezioni rettilinee. Questo succede a causa delle turbolenze locali e all’instabilità del flusso [21]. Siccome la vita utile di un impianto dipende dalla vita utile dei suoi componenti che sono esposti ad un rischio di erosione maggiore, risulta di fondamentale importanza comprendere bene il flusso bifase che si realizza all’interno di una curva e il suo effetto sull’erosione, così da poterne migliorarne la resistenza e la vita utile.

Particolarità del flusso nelle curve, è quello di essere caratterizzato dalla presenza di flussi secondari (Fig. 10), causati dalla curvatura della sezione di tubo. Come conseguenza, il processo di erosione nei gomiti è governato da tre meccanismi concorrenti: la forza di inerzia della particella, la forza di drag esercitata dal fluido circostante e i flussi secondari. La forza di inerzia delle particelle tende a far procedere la particella lungo la direzione tangenziale della propria traiettoria. La forza di drag tende a far mantenere alla particella la direzione del flusso della corrente, mentre i flussi secondari portano

Introduzione

12 le particelle a compiere un moto circolare (Fig. 10) dal lato di pressione (sponda esterna) verso il lato di aspirazione (sponda interna) del gomito [22].

Per quanto riguarda fluidi caratterizzati da alta densità e viscosità (come l’acqua), le particelle vengono controllate in maniera significativa dal fluido circostante, e di conseguenza sono le forze di drag quelle che regolano maggiormente il fenomeno. Questo spiega come mai, nel caso di flussi di acqua e sabbia, l’erosione maggiore su una curva si trovi sempre vicino alla sezione di uscita [23]. Il flusso secondario (Fig. 10), invece, porta le particelle ad impattare nella zona vicina alla sponda interna del gomito. Infatti nelle curve, a causa dell’instaurarsi di un gradiente di pressione lungo la sezione trasversale, vengono a formarsi dei vortici che portano le particelle dalla zona esterna della curva verso quella interna. Gli effetti dei flussi secondari vanno considerati solamente quando la forza di drag è dominante rispetto alla forza inerziale delle particelle [22]. L’influenza di questo meccanismo diventa più significativo quando diminuisce la dimensione delle particelle. Infatti, Chen [24] osserva che, nel caso di flussi acqua-sabbia con particelle solide con dimensioni minori di 75 μm, si ottiene una considerevole quantità di erosione sul lato interno del gomito.

Fig. 10: Andamento circolare dei flussi secondari all’interno di una curva. Il flusso va dalla parte esterna della curva verso quella interna [25]. All’interno del cerchio rosso è indicata la sponda interna della curva,

ossia la zona in cui i flussi secondari causano i danni di erosione maggiore.

Nei prossimi due paragrafi verranno confrontati i risultati di test sperimentali con quelli ottenuti tramite modellazione CFD. Bisogna sottolineare che non esiste una sola soluzione CFD per un certo problema, ma tante soluzioni CFD ottenute con modelli diversi [11]. Quindi, per un certo problema specifico, bisogna individuare il modello CFD che meglio approssima il problema studiato, ossia quello che si avvicina maggiormente ai risultati sperimentali.

13

1.4.1. Confronto tra l’erosione di un tubo curvo e di un tubo rettilineo

Come già detto, uno dei motivi per cui è così interessante lo studio dell’erosione da impatto nel caso delle curve è dato dal fatto che esse sono particolarmente sensibili a questo fenomeno. A dimostrazione di ciò portiamo come esempio i risultati di un test [13] che confronta l’erosione di una curva con quella di un tratto rettilineo. Questo test è eseguito sia per via sperimentale che con modellazione numerica CFD utilizzando il modello Bitter–Hashish ed è eseguito su un tubo rettilineo lungo 0.56 m seguito da una curva con rapporto 𝑅𝑐⁄𝐷= 1.2. Il tubo è in acciaio inossidabile AISI304 e il diametro interno di entrambi i pezzi è di 0.078 m. Il fluido preso in considerazione è una miscela di acqua e sabbia silicea (con dimensione D14/25 compresa in un range di 500÷1400 μm e densità pari a 2670 kg/m3), con concentrazione volumetrica pari al 10%. La velocità del flusso è pari

a 3 m/s.

Confrontando l’erosione tra la curva e il tratto rettilineo, in Tab. 2 si nota subito come la prima subisca danni nettamente maggiori. Inoltre si può osservare, come riprenderemo in seguito, che, a seconda del metodo di misura, sia tramite CFD che con un metodo sperimentale, i risultati danni valori anche molto diversi.

Tab. 2: Rapporto tra l’erosione media della curva e il tratto rettilineo. L’erosione media è valutata come la variazione media dello spessore del tubo [13].

Metodo utilizzato Erosione media curva/ erosione media rettilineo Misuratore di spessore a ultrasuoni 1.2

Micrometro 10.5

CFD 6.9

Peso della curva 4.5

Le misure effettuate per il tratto rettilineo e la curva sono state svolte su due piani trasversali al tubo. Il primo, detto piano 0° si trova a metà del tratto rettilineo, mentre il secondo, piano 45°, si trova sulla sezione di mezzeria della curva. La posizione a cui ci si riferisce nel piano di riferimento segue la convenzione mostrata in Fig. 11a, dove il punto a 90° rappresenta l’interno della curva. Sia il tubo rettilineo, che la curva, si trovano su un piano orizzontale.

I risultati ottenuti con modellazione CFD, sia per il tratto rettilineo che per la curva, sono sintetizzati nei seguenti grafici (Fig. 11).

Introduzione

14 Fig. 11: Risultati con CFD: a) Grafico angolo d’impatto-angolo del piano; b) Grafico concentrazione volumetrica della sabbia-angolo del piano; c) Grafico velocità d’impatto-angolo del piano; d) Grafico

erosion rate-angolo del piano [13].

Come si può notare, nel caso di modellazione CFD, tutti e quattro i grafici hanno andamento simmetrico rispetto all’asse verticale della sezione e quindi non c’è differenza tra l’erosione della sponda interna della curva e quella esterna.

Per quanto riguarda la concentrazione volumetrica di sabbia (Fig. 11b) essa risulta nulla tra gli angoli 90° e 270°. Di conseguenza, nella parte superiore del tubo, tendono ad annullarsi anche la velocità di impatto delle particelle e l’erosion rate (Fig. 11c,d).

Gli ultimi due grafici invece, concentrazione volumetrica e erosion rate (Fig. 11b,d), hanno valori pressoché nulli tra gli angolo 90° e 270° del piano. Quest’ultimo, per quanto riguarda la curva, dopo aver raggiunto i picchi nella zona interna ed esterna della curva (quindi a circa 40° e 310°), tende a diminuire avvicinandosi alla parte inferiore del tubo.

Oltra alla modellazione CFD, in [17] è stato anche svolto un test sperimentale. La misura dell’erosione nei due tratti rettilineo e curvilineo è stata effettuata con diverse tecniche: i) pesando il pezzo prima e dopo il test e ottenendo così la perdita di massa, ii) tramite un misuratore di spessore a ultrasuoni e iii) con un micrometro, misurando lo spessore in 8 punti lungo una circonferenza perimetrale del tubo, e infine iv) ispezionando il tubo visivamente attraverso un endoscopio. In Fig. 12 è mostrata l’andamento della perdita di spessore della curva rispetto al piano 45°. Si può notare come questo grafico, ottenuto per via sperimentale, abbia un andamento asimmetrico, in

c) d)

b) a)

15 particolare tra i 320° e i 360° a differenza di quello ottenuto con modellazione CFD (Fig. 7d) che aveva invece un andamento abbastanza simmetrico. Inoltre si può notare che l’erosione (valutata come variazione media dello spessore) sulla parte esterna della curva, cioè tra 270° e 360° sia pari quasi al doppio dell’erosione che avviene nella parte interna, tra gli angoli 0° e 90°.

Fig. 12: Variazione di spessore della parete della curva lungo il piano 45° [13].

Confrontando tra loro i risultati ottenuti con i differenti strumenti di misura, si nota che la stima dell’erosione data dal peso della curva (che è anche il metodo utilizzato in questo lavoro) è quella che dà i risultati minori (Fig. 13). Inoltre, bisogna sottolineare come la pesata della curva, a differenza della misura dello spessore tramite ultrasuoni o micrometro, fornisca solo una stima dell’erosione media, mentre non fornisce informazioni riguardo l’erosione massima. Dalla Fig. 13, si può anche notare come i valori di erosione della curva, sia medi che massimi, siano molto più elevati rispetto a quelli del tratto rettilineo

Introduzione

16 Fig. 13: Stima della variazione di spessore (media e massima) della curva e del tratto rettilineo con i quattro metodi di misura diversi (misuratore a ultrasuoni, micrometro, peso della curva, CFD) [13].

1.4.2. Fattori di influenza dell’erosione di curve di tubo

Nel paragrafo 1.3 sono stati elencati alcuni dei principali fattori da cui dipende l’erosione da impatto. Ora ci concentreremo nello specifico sui fattori da cui dipende l’erosione nelle curve. In [2], attraverso simulazioni numeriche, viene valutato il tasso di penetrazione della curva [mmerosi/s] in

funzione della velocità delle particelle nella sezione di ingresso della curva, del diametro delle particelle, del diametro del tubo, della concentrazione delle particelle nel fluido e del rapporto tra il raggio di curvatura e il diametro interno del tubo R/D. I risultati di [2] sono ottenuti tramite il modello di erosione Erosion/Corrosion Research Center E/CRC, utilizzando il modello Grant and Tabakoff per i cofficienti di restituzione degli urti particella-parete.

In Fig. 14 sono mostrati gli effetti della velocità di ingresso sul tasso di penetrazione. La Fig. 14a mostra come il tasso di penetrazione massimo dell’intera curva aumenti più che linearmente al crescere della velocità di ingresso, il che significa che la velocità di ingresso ha una grossa influenza sull’erosione. Questo poiché ad una velocità maggiore corrisponde una energia di impatto maggiore, e di conseguenza anche il tasso di penetrazione aumenta. In Fig. 13b è riportato il tasso di penetrazione medio della sezione in funzione della posizione nella curva; si nota come, all’aumentare della velocità, il primo picco di erosione tende a spostarsi verso valle. Infatti, nel caso in cui la velocità di flusso sia di 5 m/s, il primo picco di erosione evidente avviene a 78°, mentre cresce fino a 86° nel caso in cui la velocità del flusso sia di 25 m/s. La Fig. 14b mostra anche che, per ogni velocità di ingresso, il tasso di penetrazione aumenta percorrendo la curva nella direzione del flusso, fino a raggiungere il massimo al termine della curva, ossia a 90°.

17 Fig. 14: Effetto della velocità di ingresso sul tasso di penetrazione nelle curve: a) tasso di penetrazione massima dell’intera curva di tubo; b) tasso di penetrazione medio della sezione in funzione della posizione

[2].

La Fig. 15a mostra gli effetti del diametro delle particelle sul tasso di penetrazione massimo. Si vede come il tasso di penetrazione massimo tenda a diminuire all’aumentare del diametro delle particelle, fino ad un diametro di 150 μm; superato questo valore di dimensione delle particelle, il tasso di penetrazione massimo inizia ad aumentare insieme al crescere delle dimensioni delle particelle. Inoltre, è interessante notare come particelle di 50 μm provochino un’erosione massima maggiore rispetto a quella provocata da particelle con diametro di 200 μm.

Fig. 15: Effetto del diametro delle particelle solide sul tasso di penetrazione: a) tasso di penetrazione massimo della curva; b) tasso di penetrazione medio della sezione [2].

Per interpretare questo risultato, Peng e Cao [2] hanno analizzato le traiettorie delle particelle nel campo di moto (Fig. 16). Infatti, il cambiamento di direzione del fluido nelle curve ha una grande influenza sulle particelle, in particolare per quelle più piccole. Questo è dato dal fatto che particelle di dimensioni diverse sono governate da forze di natura differente. Quando si è in presenza di particelle molto piccole (50 μm) i flussi secondari tendono a fare impattare le particelle abrasive

Introduzione

18 stesse contro la sponda interna della curva (Fig. 16a). All’aumentare del diametro delle particelle (Fig. 16b,c), i flussi secondari tendono ad avere sempre meno influenza, a discapito delle forse inerziali; la conseguenza è che la forza di inerzia porta le particelle ad impattare direttamente contro il gomito, causando danni maggiori nella parte esterna della curva.

Fig. 16: Profili di erosione e direzione delle particelle in curve di tubo, per particelle con diametri differenti: a) 50 μm; b) 150 μm; c) 200 μm [2].

Come mostrato in Fig. 17a, il tasso di penetrazione massimo aumenta linearmente con la portata massica delle particelle (studiata in un range tra 0.05 ÷ 0.3 kg/s). Il motivo può essere spiegato con il fatto che ad una concentrazione di particelle maggiore, corrisponde un numero maggiore di impatti tra le particelle stesse e la superficie. Ciononostante, dopo un certo valore di portata massica delle particelle (non mostrato in questi grafici, che mostrano flussi con una concentrazione attorno all’1%) il tasso di penetrazione incomincia a diminuire. Questo poiché le interazioni particella-particella causano una riduzione della quantità di moto delle stesse, diminuendone di conseguenza anche il potere erosivo.

19 Fig. 17: Effetto della portata massica delle particelle sul tasso di penetrazione: a) tasso di penetrazione

massimo b) tasso di penetrazione medio della sezione [2].

Infine, la Fig. 18a evidenzia come il tasso di penetrazione massimo sia funzione decrescente del rapporto tra il raggio di curvatura del tubo ed il suo diametro (R/D). Questo risultato si può spiegare col fatto che a rapporti (R/D) minori, corrispondano un numero di urti delle particelle maggiore. Infatti Wang [26] ha dimostrato che il numero massimo di urti per unità di lunghezza che la curva subisce è inversamente proporzionale al rapporto (R/D). Per curve con raggio di curvatura maggiore, la forza di trascinamento prevale rispetto a quella di inerzia, giustificando così il minor numero di impatti delle particelle contro la superficie della curva [22]. Inoltre, osservando la Fig. 18b, si può notare come, per rapporti (R/D) elevati, l’andamento dell’erosione lungo la curva perda regolarità: infatti, se nei casi mostrati precedentemente era sempre evidente un’erosione maggiore nella parte di uscita della curva, per raggi di curvatura elevati non lo è più. Questo poiché all’aumentare del rapporto (R/D), gli effetti dei flussi secondari si verificano prima e in maniera più consistente, portando le particelle ad impattare contro le pareti laterali della curva. In conclusione, questo è quindi l’unico caso in cui l’aumento dell’erosione lungo il percorso longitudinale della curva non risulta netto ed evidente.

Introduzione

20 Fig. 18: Effetto del rapporto R/D sul tasso di penetrazione: a) tasso di penetrazione massimo; b) tasso di

penetrazione medio per sezione [2].

I risultati ottenuti Wood [13] e Peng [2] saranno paragonati con i risultati di erosione ottenuti in questo lavoro. In questo modo si verificheranno le dipendenze funzionali e i risultati ottenuti in luce dei dati forniti dalla letteratura.

1.5.

Scopo del lavoro

In questo lavoro verranno effettuati dei test di erosione da impatto su quattro curve di tubo e un tubo rettilineo in GRE. Lo scopo principale di questo lavoro è quello di caratterizzare la resistenza di questi oggetti al fenomeno dell’erosione da impatto.

In particolare si valuterà se effettivamente le curve ricoperte con coating sono caratterizzate da una maggiore resistenza all’erosione. Sarà interessante capire se questi materiali possano effettivamente portare dei vantaggi evidenti alle industrie oil & gas, portando ad un aumento della vita utile di esercizio delle curve e, a cascata, dell’intero impianto.

Verrà effettuato un confronto tra le due curve in acciaio inossidabile, ma di dimensioni differenti. In questo modo si potranno verificare i legami che legano l’erosione delle curve ad alcuni parametri da cui essa dipende, che abbiamo descritto in questo capitolo.

Peculiarità di questo lavoro è che i test sono stati svolti su oggetti reali e con miscela di acqua e sabbia. A causa di complessità operative, in letteratura sono presenti pochi lavori che studiano il fenomeno dell’erosione da impatto con questa metodologia.

Infine, verranno svolti dei test su un tubo rettilineo in Glass Reinforced Epoxy (GRE). Il GRE è un materiale innovativo e potrebbe essere una buona alternativa ai classici tubi in acciaio al carbonio. I vantaggi principali del GRE rispetto all’acciaio al carbonio sono il fatto di essere più economico, di

21 resistere alla corrosione e di risultare più facile da maneggiare e da installare (poiché è caratterizzato da un peso specifico minore). L’obbiettivo è capire se questo materiale sia caratterizzato da una certa resistenza all’erosione da impatto, e risulti quindi possibile un suo utilizzo nell’industria oil & gas.

Set up sperimentale e metodologia

22

2. Set up sperimentale e metodologia

I test di erosione sono stati effettuati nell’impianto “E-loop” (Fig. 19) che si trova al Laboratorio di Idraulica “G. Fantoli” del Politecnico di Milano. In questo capitolo verrà descritta la metodologia sperimentale per i test sulle curve. Saranno quindi descritti: l’impianto e il suo utilizzo, le caratteristiche principali delle curve testate e l’abrasivo utilizzato. Inoltre saranno descritti gli strumenti utilizzati durante questo lavoro e le incertezze che sorgono dal loro utilizzo.

2.1.

L’impianto

L’impianto E-loop utilizzato (Fig. 19) è un circuito chiuso, costituito da una tanica cilindrica a superficie libera, una elettropompa sommersa (lunga 4 m), e circa 12 metri di tubazione in cui sono presenti più valvole di intercettazione e regolazione a sfera e a ghigliottina. I tubi principali che costituiscono l’impianto (esclusa quindi la zona dei test) sono da 3’’. L’acqua esce dalla tanica (a) e dopo aver percorso due brevi tratti orizzontali e uno verticale (b), collegati da due curve a gomito, inizia a circolare nei tubi. Il primo tratto è orizzontale (c), ed è presente al suo interno la pompa che permette all’acqua di girare all’interno dell’impianto. A questo punto il livello dell’acqua viene alzato attraverso un tubo inclinato (d) che si trova tra due curve a gomito. Il flusso percorre quindi un tratto orizzontale (e) lungo circa 6 m, al termine della quale sono posizionate le curve da testare. Successivamente il flusso torna al livello del primo tratto (f), e dopo un breve tratto orizzontale, percorre un tubo verticale e quindi torna nella tanica di miscelazione (a).

Fig. 19: Schema dell’impianto “E-loop”. Nel cerchio è indicato il punto in cui l’acqua esce dalla tanica. a f c e d b Punto di uscita dell’acqua dalla tanica

23 All’interno della tanica l’acqua e gli abrasivi vengono miscelati tramite un agitatore meccanico. La tanica ha un diametro interno di 1.2 m e altezza pari a circa 2.8 m.

Nella Fig. 20 è mostrato l’impianto e sono evidenziate la posizione di installazione delle curve testate e la direzione del flusso durante i test. Adiacenti alla curva in test vengono installati dei tronchi di tubo con lo stesso diametro interno della curva, per garantire la regolarizzazione del flusso. Tali tronchi sono lunghi 1.20 m (a monte) e 0.60 m (a valle) nel caso delle curve da 2’’, mentre 0.65 m (a monte) e 23 m (a valle) nel caso della curva da 1’’. Il tronco di monte è orizzontale, mentre il tronco di valle inclinato di 12.5°. In Fig. 21 è mostrata una curva da 2’’ installata, mentre in Fig. 22 è mostrata la curva da 1’’.

Fig. 20: Impianto E-loop. La curva in test viene installata tra le due flange evidenziate. Tronchi di tubo con lo stesso

diametro interno della curva (2’’) Posizione di installazione

Set up sperimentale e metodologia

24 Fig. 21: Curva da 2’’ installata sull’impianto.

Fig. 22: Curva da 1’’ installata sull’impianto.

La pressione è stata rilevata a monte della curva, nel tubo da 3”, tramite un trasduttore di pressione relativa. Il trasduttore si trova a una distanza di 1.85 m nel caso della curva da 2’’, mentre a 1.9 m, nel caso di quella da 1’’. La portata è stata rilevata tramite un flussimetro a ultrasuoni, installato sulla linea da 3” nel tratto (d) in Fig. 19. La concentrazione del flusso è stata misurata su campioni di miscela prelevati dall’impianto tramite una sonda isocinetica (Fig. 23), installata al centro del tratto verticale di tubazione da 3” subito a monte della tanica. La sonda isocinetica permette di prelevare la miscela alla stessa velocità con cui essa si muove nella tubazione, garantendo così, sotto certi accorgimenti, che la concentrazione del flusso prelevato sia uguale a quella del flusso nel tubo. Questo poiché, con tale metodo di prelievo, si evitano variazioni inerziali del flusso (che andrebbero a modificarne la concentrazione).

Tronchi di tubo con lo stesso diametro interno della curva (1’’) (1’’)

25 Fig. 23: Sonda isocinetica per il prelievo della miscela. La linea tratteggiata rossa rappresenta il

proseguimento della sonda all’interno della tubazione.

2.2.

La strumentazione

Durante lo svolgimento dei test bisogna tenere sotto controllo i vari parametri all’interno dell’impianto. Per questo motivo, vengono utilizzati un flussimetro per misurare la velocità del flusso (e quindi la portata), una termocoppia per la temperatura del liquido e due trasduttori di pressione relativa a diversa accuratezza.

I due trasduttori relativi di pressione PTX 7500 series e SGM-LEKTRA KPT (Fig. 24), hanno un fondoscala rispettivamente di 10 e 16 bar, e verranno chiamati rispettivamente p10barG e p16barG. L’accuratezza dei trasduttori di pressione è pari 0.025 bar per il p10barG e di di 0.04 bar per il p16barG.

Set up sperimentale e metodologia

26 Fig. 24: Trasduttori relativi di pressione PTX 7500 series e SGM-LEKTRA KPT montati sull’impianto

E-loop.

Il flussimetro ad ultrasuoni è un modello Valcom - UPF-01 (Fig. 25). Il flussimetro deve essere posto a una distanza minima dalle varie singolarità (come valvole, allargamenti, curve, ecc.), che possono provocare perturbazioni del flusso: per garantire la regolarità del flusso, sono infatti necessari un tratto rettilineo di almeno 10 diametri di tubo a monte delle sonde, e un tratto da almeno 5 diametri di tubo a valle delle sonde. Le sonde vanno allineate parallelamente alla direzione del flusso, evitando di posizionarle nella parte superiore del tubo (dove si potrebbero raccogliere bolle d’aria) e nella parte inferiore del tubo (dove si potrebbero raccogliere sedimenti). Prima di posizionare le sonde sul tubo, bisogna pulire la superficie di quest’ultimo e applicare un gel fonoconduttivo tra le sonde ed il tubo.

27 Fig. 25: Flussimetro ad ultrasuoni Valcom - UPF-01 montato sull’impianto E-loop tramite la struttura di

supporto.

Durante il test è necessario tenere sotto controllo la temperatura del flusso, poiché, quando l’impianto è a regime, essa tende ad aumentare di circa 1°C ogni 10 minuti. Questo aumento della temperatura causa una variazione della viscosità del fluido e della velocità di propagazione del suono nel fluido; da questi due fattori dipende però la distanza che deve intercorrere tra le due sonde del flussimetro affinché esso misuri correttamente. Durante il test potrebbe quindi rendersi necessario il riposizionamento delle due sonde.

A monte del serbatoio, in un tratto di tubo verticale, è posizionata la sonda isocinetica. Il suo funzionamento e la sua taratura verranno discusse in seguito nel capitolo 3.

Per le misure di peso sono state utilizzate due bilance:

- per la misura del peso dei campioni di miscela estratti dall’impianto, si utilizza una bilancia di precisione PCE-BS 3000 (Fig. 26). Questa bilancia ha una accuratezza di ±0.3 grammi ed una risoluzione di 0.1 g.

- Per pesare le curve, sia nuove che al termine di ogni sessione di test, è stata utilizzata una bilancia Precia Molen m5 (Fig. 27). Questa bilancia ha una risoluzione di 2 g. La sua accuratezza è stata quantificata nel sottocapitolo 2.6.2.

Prima di ogni misura, tramite l’ausilio di una bolla si deve controllare il corretto livellamento delle bilance.

Set up sperimentale e metodologia

28 Fig. 26: Bilancia di precisione PCE-BS 3000.

![Fig. 3: Traiettoria prevista delle particelle, in miscela acqua e sabbia. a) plugged tee; b) curva a gomito [3]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7520411.105994/15.892.214.692.721.1012/traiettoria-prevista-particelle-miscela-acqua-sabbia-plugged-gomito.webp)

![Fig. 8: Relazione tra ER, dimensione delle particelle, la velocità di impatto. (Tilly, 1973 [14])](https://thumb-eu.123doks.com/thumbv2/123dokorg/7520411.105994/20.892.230.661.719.934/fig-relazione-er-dimensione-particelle-velocità-impatto-tilly.webp)

![Fig. 12: Variazione di spessore della parete della curva lungo il piano 45° [13].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7520411.105994/27.892.211.685.230.524/fig-variazione-spessore-parete-curva-lungo-piano.webp)