1

INDICE

INDICE ... 1

INDICE DELLE FIGURE E DELLE TABELLE ... 2

1. INTRODUZIONE ... 5

1.1COS’È UNA CLEAN ROOM ... 5

1.2FUNZIONAMENTO DI UNA CLEAN ROOM ... 5

1.3CLASSIFICAZIONE DELLE CLEAN ROOMS ... 6

1.3.1 Fasi per la determinazione della Classe di contaminazione dell’aria ... 8

1.3.1.1 Concentrazione media di particelle in ogni locazione ... 8

1.3.1.2 Media delle medie ... 8

1.3.1.3 Deviazione standard delle medie ... 9

1.3.1.4 Errore standard della media delle medie ... 9

1.3.1.5 Limite superiore di confidenza (UCL) ... 9

1.3.2 Periodicità dei controlli ... 9

1.4IMPIEGO DELLE CLEAN ROOMS ...10

1.5CENNI STORICI SUGLI STABILIMENTI CONTINENTAL IN TOSCANA ...10

1.6OBIETTIVO DELLA TESI ...11

2. SISTEMA DI CONDIZIONAMENTO ... 13

2.1DESCRIZIONE DELL’IMPIANTO ...13

2.2FAN FILTER UNITS (FFU) ...14

2.3CAMPAGNA DI ANALISI ...16

2.3.1 Rilevazione di velocità e temperatura di mandata ai Fan FIlter Units ...18

2.3.2 Rilevazione di velocità, temperatura e umidità relativa sulle griglie di ripresa ....19

3. MODELLO CAD ... 22

3.1DISEGNO DELLO SKETCH ...22

3.2MODELLAZIONE 3D ...23

4. ANALISI CFD ... 28

4.1CREAZIONE DELLA MESH ...28

4.2DEFINIZIONE DELLE REGIONI ...28

4.3ANALISI DI SENSIBILITÀ ALLA MESH ...29

4.4 PHYSICS CONTINUUM: PARAMETRI UTILIZZATI ...36

5. SIMULAZIONE TERMOFLUIDODINAMICA ... 38

5.1VALIDAZIONE DEL MODELLO ...38

5.2DESCRIZIONE ED ANALISI DI CASI IDEALI PER UNA FASE DI PROGETTO ...57

2

5.2.1.3 Caso ideale: moduli non adiabatici ...65

5.3MIGLIORAMENTI ALLA SITUAZIONE REALE ...70

6. CONCLUSIONI E SVILUPPI FUTURI ... 83

BIBLIOGRAFIA ... 86

INDICE DELLE FIGURE E DELLE TABELLE

FIGURA 1.1OPERATORE IN UNA CLEAN ROOM ... 6FIGURA 1.2PARTICELLE EMESSE DA SEMPLICI ATTIVITÀ DEL CORPO UMANO (AAFSNYDER GENERAL) ... 7

TABELLA 1.1CLASSIFICAZIONE DELLE CLEAN ROOMS SECONDO LA NORMA ISO14644-1 ... 8

TABELLA 1.2FATTORE UCL IN BASE AL NUMERO DI POSTAZIONI ... 9

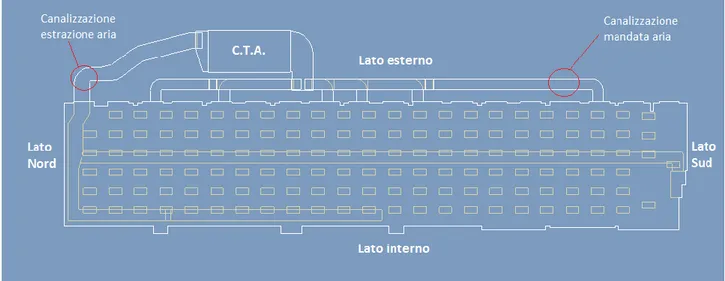

FIGURA 2.1LAYOUT IMPIANTO DI MANDATA ED ESTRAZIONE ARIA ...13

FIGURA 2.2VENTILATORE CENTRIFUGO, VIEWER E FFU ...15

FIGURA 2.3STRUMENTO MULTIFUNZIONE KIMO ...17

FIGURA 2.4LAYOUT LINEA 1 ...18

FIGURA 2.5LAYOUT LINEA 2 ...19

FIGURA 2.6SONDA POSIZIONATA SULLA GRIGLIA DI RIPRESA ...20

FIGURA 2.7NUMERAZIONE DELLE GRIGLIE DI RIPRESA NELLA CLEAN ROOM ...20

FIGURA 3.1SKETCH DELLA CLEAN ROOM SU PRO ENGINEER WILDFIRE 5.0 ...22

FIGURA 3.2PARTICOLARI DEL MODELLO CAD DELLA CLEAN ROOM ...24

FIGURA 3.3CONFRONTO TRA FOTO SCATTATE ALL’INTERNO DELLA CLEAN ROOM E IL CORRISPONDENTE MODELLO CAD ...25

FIGURA 3.4MODELLO CAD-3D DELLA CLEAN ROOM ...27

FIGURA 4.1POSIZIONE DEI PUNTI DI RILEVAMENTO DEI GRADIENTI DI TEMPERATURA E VELOCITÀ ...30

TABELLA 4.1MESH POLIEDRICA ...30

TABELLA 4.2MESH TRIMMATA ...31

TABELLA 4.3MESH TRIMMATA RAFFINATA ...31

TABELLA 4.4ULTERIORE RAFFINAMENTO DELLA MESH TRIMMATA ...31

FIGURA 4.2CONFRONTO TRA I DATI PROVENIENTI DA MESH POLIEDRICA E MESH TRIMMATA CON I DATI IDEALI DI TEMPERATURA ...32

FIGURA 4.3ZOOM DEL GRAFICO ...33

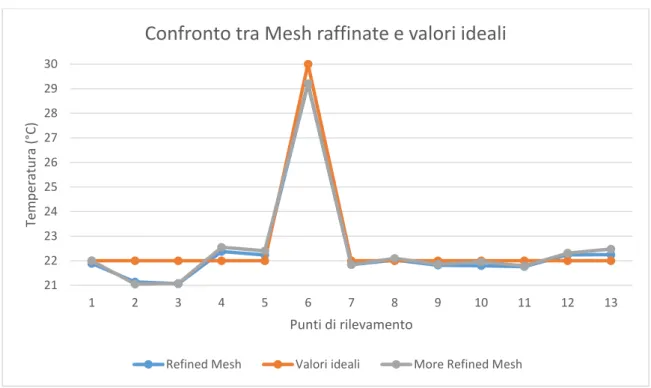

FIGURA 4.4CONFRONTO TRA I DATI DELLE DUE MESH RAFFINATE E I DATI IDEALI DI TEMPERATURA ...34

FIGURA 4.5ZOOM DEL GRAFICO ...35

3

TABELLA 4.5PARAMETRI UTILIZZATI PER LA DEFINIZIONE DEL “PHYSICS CONTINUUM” ...36

FIGURA 5.1ESEMPIO DEL CAMPO DI TEMPERATURA GENERATO DA UN MODULO OPERATIVO ...40

TABELLA 5.1CONDIZIONI AL CONTORNO PER LA SITUAZIONE REALE ...41

FIGURA 5.2POSIZIONE DEI PUNTI DI RILEVAMENTO DELLA TEMPERATURA ALL’INTERNO DELLA CLEAN ROOM ...42

FIGURA 5.3DIFFERENZE DI TEMPERATURA TRA I DATI MISURATI E QUELLI RICAVATI DAL MODELLO NELL'IPOTESI DI MODULI NON ADIABATICI ...43

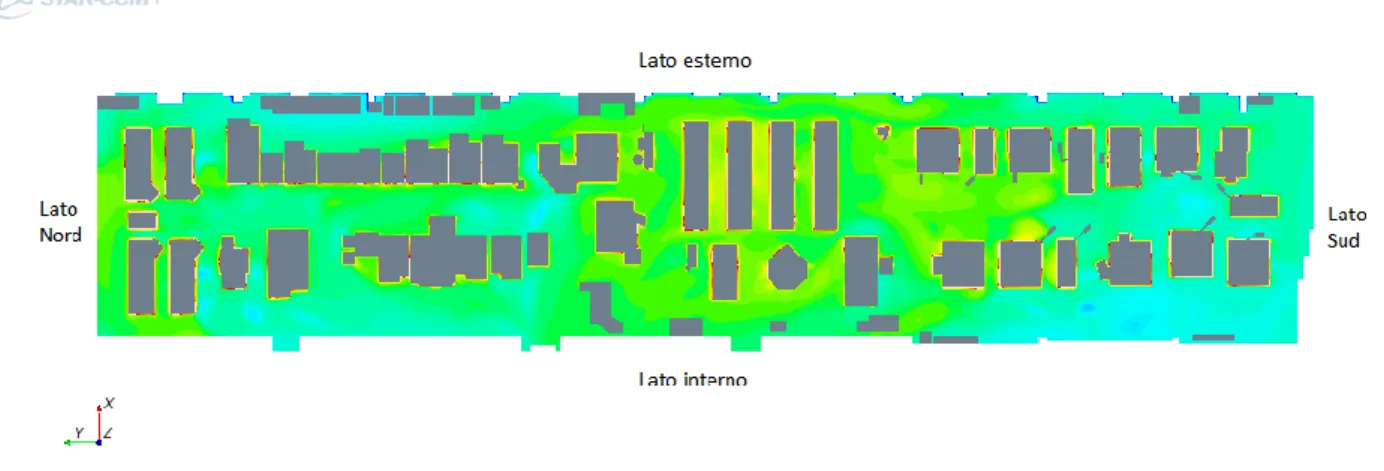

FIGURA 5.4CAMPO DI TEMPERATURA PER IL CASO REALE CON I MODULI NON ADIABATICI ...44

FIGURA 5.5CAMPO DI TEMPERATURA AD ALTEZZA PAVIMENTO ...45

FIGURA 5.6CAMPO DI TEMPERATURA AD ALTEZZA 0.5 M ...45

FIGURA 5.7CAMPO DI TEMPERATURA AD ALTEZZA 1 M ...46

FIGURA 5.8CAMPO DI TEMPERATURA AD ALTEZZA 1.5 M ...46

FIGURA 5.9CAMPO DI TEMPERATURA AD ALTEZZA 2 M ...47

FIGURA 5.10CAMPO DI TEMPERATURA AD ALTEZZA 2.5 M ...47

FIGURA 5.11CAMPO DI TEMPERATURA AD ALTEZZA 3 M ...48

FIGURA 5.12CONFRONTO TRA IL CAMPO DI TEMPERATURA SU UN PIANO AD ALTEZZA 1.65 M E UN PIANO AD ALTEZZA 2.52 M ...49

FIGURA 5.13PARTICOLARE ISOSUPERFICI A 21°C ...50

FIGURA 5.14PARTICOLARE ISOSUPERFICI A 22°C ...51

FIGURA 5.15PARTICOLARE ISOSUPERFICI A 23°C ...52

FIGURA 5.16VECTOR SCENE CASO REALE ...53

FIGURA 5.17VECTOR SCENE AD ALTEZZA PAVIMENTO ...54

FIGURA 5.18VECTOR SCENE AD ALTEZZA 0.5 M ...54

FIGURA 5.19VECTOR SCENE AD ALTEZZA 1 M ...55

FIGURA 5.20VECTOR SCENE AD ALTEZZA 1.5 M ...55

FIGURA 5.21VECTOR SCENE AD ALTEZZA 2 M ...56

FIGURA 5.22VECTOR SCENE AD ALTEZZA 2.5 M ...56

FIGURA 5.23VECTOR SCENE AD ALTEZZA 3 M ...57

FIGURA 5.24ANALISI DEI CASI IDEALI PER UN PROGETTO DI UNA CLEAN ROOM: SCHEMA LOGICO ...58

TABELLA 5.2CONDIZIONI AL CONTORNO PER LA SIMULAZIONE IDEALE (* LA TEMPERATURA AI FAN FILTER È STATA SCELTA IN MANIERA TALE DA AVERE UNA TEMPERATURA MEDIA NELLA CLEAN ROOM CONFORME ALLA NORMATIVA) ...58

FIGURA 5.25CAMPO DI TEMPERATURA NEL CASO IDEALE ...59

FIGURA 5.26VECTOR SCENE NEL CASO IDEALE ...60

TABELLA 5.3CONDIZIONI AL CONTORNO PER LA SIMULAZIONE IDEALE-ESTATE (* LA TEMPERATURA AI FAN FILTER È STATA SCELTA IN MANIERA TALE DA AVERE UNA TEMPERATURA MEDIA NELLA CLEAN ROOM CONFORME ALLA NORMATIVA) ...61

FIGURA 5.27CAMPO DI TEMPERATURA NEL CASO IDEALE ESTATE CON MODULI ADIABATICI ...62

4

CONFORME ALLA NORMATIVA) ...63

FIGURA 5.29CAMPO DI TEMPERATURA NEL CASO IDEALE INVERNO CON MODULI ADIABATICI ...64

FIGURA 5.30VECTOR SCENE PER IL CASO IDEALE INVERNO ...64

TABELLA 5.5CONDIZIONI AL CONTORNO PER LA SIMULAZIONE IDEALE-ESTATE MODULI NON ADIABATICI ...66

TABELLA 5.6CONDIZIONI AL CONTORNO PER LA SIMULAZIONE IDEALE-ESTATE MODULI NON ADIABATICI ( IPOTESI: MODULI COME FONTE DI CALORE ) ...66

FIGURA 5.31CAMPO DI TEMPERATURA NEL CASO IDEALE ESTATE CON MODULI NON ADIABATICI ...67

FIGURA 5.32CAMPO DI TEMPERATURA CASO IDEALE ESTATE (MODULI COME SORGENTE DI CALORE) ...68

TABELLA 5.7CONDIZIONI AL CONTORNO PER LA SIMULAZIONE IDEALE – INVERNO (MODULI NON ADIABATICI) ...68

TABELLA 5.8CONDIZIONI AL CONTORNO PER LA SIMULAZIONE IDEALE – INVERNO MODULI NON ADIABATICI (IPOTESI: MODULI COME FONTE DI CALORE) ...68

FIGURA 5.33CAMPO DI TEMPERATURA PER IL CASO IDEALE – INVERNO (MODULI NON ADIABATICI) ...69

FIGURA 5.34CAMPO DI TEMPERATURA PER IL CASO IDEALE – INVERNO MODULI NON ADIABATICI (IPOTESI: MODULI COME FONTE DI CALORE) ...69

FIGURA 5.35FFU SPENTI SUL LATO INTERNO ...71

FIGURA 5.36FFU SPENTI SUL LATO ESTERNO ...71

FIGURA 5.37CONFRONTO TRA CAMPO DI TEMPERATURA CON FFU ACCESI E CAMPO DI TEMPERATURA CON FFU SPENTI SUI LATO ESTERNO ED INTERNO NEL CASO DI MODULI NON ADIABATICI ...73

FIGURA 5.38FFU SPENTI NELLE ZONE MEGLIO CONDIZIONATE DELLA CLEAN ROOM ...74

FIGURA 5.39CONFRONTO TRA IL CAMPO DI TEMPERATURA MISURATO SU UN PIANO AD UN’ALTEZZA DI 1.65 M CON FFU ACCESI ED FFU SPENTI ...75

FIGURA 5.40OPERATORE ALLA POSTAZIONE DI CONTROLLO IN LINEA 2 ...76

FIGURA 5.41LINEE DI CORRENTE NEL CASO DI FFU FUNZIONANTI ...77

FIGURA 5.42PARTICOLARE DI UNA VECTOR SCENE SULLA TESTA DEL MANICHINO ...77

FIGURA 5.43PARTICOLARE DI UNA VECTOR SCENE SULLE SPALLE DEL MANICHINO ...78

FIGURA 5.44PARTICOLARE DI UNA VECTOR SCENE SULLE BRACCIA DEL MANICHINO ...78

FIGURA 5.45PARTICOLARE DI UNA VECTOR SCENE SULLE GAMBE DEL MANICHINO ...79

FIGURA 5.46LINEE DI CORRENTE NEL CASO DI FFU SPENTI ...79

FIGURA 5.47PARTICOLARE DI UNA VECTOR SCENE SULLA TESTA DI UN MANICHINO NEL CASO DI FFU SPENTI ...80

FIGURA 5.48LINEE DI CORRENTE NEL CASO DI FFU TAPPATI ...81

FIGURA 5.49PARTICOLARE DI UNA VECTOR SCENE SULLA TESTA DI UN MANICHINO NEL CASO DI FFU TAPPATI ...81

FIGURA 6.1MODELLO CAD DELLA CENTRALE TRATTAMENTO ARIA ESTERNA ALLA CLEAN ROOM ...84

CAPITOLO 1 INTRODUZIONE

5

1. Introduzione

1.1 Cos’è una Clean Room

Una Clean Room è un ambiente adibito a laboratorio chimico, meccanico e/o elettronico la cui caratteristica principale è la presenza di aria a bassissimo contenuto di microparticelle di polvere in sospensione.

All’interno di una Clean Room vengono impiegate unità di trattamento d’aria capaci di mantenere temperatura e umidità su valori prefissati con variazioni minime. L’aria così controllata viene successivamente filtrata in modo che il numero di particelle di polvere introdotto sia al disotto di soglie stabilite. Condizioni tipiche sono temperatura di 21 °C con variazioni massime di un grado, umidità pari al 50% con variazioni massime del 5 per cento, numero di particelle di polvere per piede cubo di aria pari a 100 (particelle con dimensioni minori di 0.5µm). Per comprendere quanto sia spinta questa soglia basta pensare che all’aperto il numero di particelle di polvere è superiore a 100000.

All’interno delle aree di lavoro vengono create delle zone in cui esiste un flusso continuo di aria, dall’alto verso il basso, che assicura un lavaggio continuo di tutte le particelle di polvere, ed evita che si formino aree con temperatura ed umidità locale diverse da quelle stabilite. Queste condizioni sono necessarie perché variazioni in temperatura o in umidità negli ambienti di lavoro, o peggio la presenza di particelle di polvere con diametro maggiore di un millesimo di millimetro, può provocare il cattivo funzionamento dei circuiti prodotti. Questa criticità è causata dalle dimensioni stesse dei circuiti prodotti. Basti pensare che al loro interno esistono parti che hanno dimensioni minori di un millesimo di millimetro (micron). Una particella di polvere può essere quindi molto più grande di queste parti e causarne così la completa distruzione.

1.2 Funzionamento di una Clean Room

Il funzionamento di una Clean Room si basa in sostanza sul principio di ricircolo forzato di aria super-filtrata in una stanza sigillata. Il sistema che provvede a questo è costituito da grandi ventilatori operanti a bassa velocità, che immettono nella stanza attraverso il soffitto un flusso laminare di aria precedentemente filtrata attraverso poderosi filtri HEPA posizionati all'esterno della stessa, ed aspirata attraverso griglie poste sul pavimento. La purezza dell'aria in questi locali è decisamente superiore a quella di una sala operatoria, e quindi le persone che vi lavorano devono indossare camici sterili, copriscarpe, cuffie e

6 mascherine (vedi figura 1.1). Nelle camere in cui è richiesta purezza dell'aria molto elevata o totale, l'accesso è consentito solo a personale adeguatamente addestrato.

Figura 1. 1 Operatore in una Clean Room

1.3 Classificazione delle Clean Rooms

Le principali sorgenti di inquinamento da considerare sono quelle all’interno delle Clean Rooms stesse, e cioè:

Persone presenti. Il corpo umano emette per ogni minuto di attività sedentaria almeno 450000 particelle con diametro di 0.3 micron, e circa 100000 particelle con diametro di 0.5 micron. Per attività più intense tali valori crescono più sensibilmente (vedi figura 1.2).

Aria esterna di rinnovo, immessa nell’ambiente da parte dell’impianto di condizionamento; infiltrazioni da locali attigui.

Attività svolte. La sola azione di scrivere con una matita su un foglio di carta, ad esempio, produce nubi di aerosol con migliaia di particelle di carbonio e fibre di carta. Anche lo strofinare due superfici di metallo tra loro produce emissione di polveri metalliche.

CAPITOLO 1 INTRODUZIONE

7 Figura 1. 2 Particelle emesse da semplici attività del corpo umano (AAF Snyder General)

Il contributo delle diverse attività che devono essere svolte non solo aumenta la produzione di polveri, bensì produce una situazione dinamica che aumenta la contaminazione da punto a punto (cross contamination). Proprio questa è responsabile del livello di contaminazione dei diversi punti di lavoro. Nel normale esercizio il numero di particelle all’interno delle Clean Rooms aumenta fino ad un certo valore poi tende a stabilizzarsi. La norma Federal Standard 209 D (che sostituisce la precedente 209 C), redatta negli USA dall’ Institute of Environmental Science, che stabilisce le caratteristiche di questi ambienti, li definisce nel seguente modo: “ Una Clean Room è un locale nel quale viene controllata la concentrazione di particelle contaminanti sostenute nell’aria entro limiti ben definiti “.

I limiti di contaminazione vengono dati per ciascuna definizione di Classe (vedi tabella 1.1). I limiti designano specifiche concentrazioni (particelle per unità di volume) di particelle nell’aria con dimensioni maggiori o uguali a quelle indicate. Per esempio la Classe ISO 7 (𝛷 ≥ 0.5 𝜇𝑚) descrive l’ aria con non più di 352000 particelle /m3 aventi dimensioni pari o

8

Classificazione ISO numero ( N )

Limiti di classe ISO 14644-1

Limiti di concentrazione massima (particelle/m3) per

particelle di dimensioni maggiori o uguali alle dimensioni considerate 0.1 µm 0.2 µm 0.3 µm 0.5 µm 1.0 µm 5.0 µm ISO Classe 1 10 2 --- --- --- --- ISO Classe 2 100 24 10 4 --- --- ISO Classe 3 1000 237 102 35 8 --- ISO Classe 4 10000 2370 1020 352 83 --- ISO Classe 5 100000 23700 10200 3520 832 29 ISO Classe 6 100000 0 23700 0 10200 0 35200 8320 293 ISO Classe 7 --- --- --- 352000 83200 2930 ISO Classe 8 --- --- --- 3520000 832000 29300 ISO Classe 9 --- --- --- 35200000 832000 0 29300 0 Tabella 1. 1 Classificazione delle Clean Rooms secondo la norma ISO 14644-1

1.3.1 Fasi per la determinazione della Classe di

contaminazione dell’aria

1.3.1.1 Concentrazione media di particelle in ogni locazione

La concentrazione media di particelle, A, in un punto è rappresentata dalla somma delle concentrazioni di particelle di ogni campione preso nel punto, Ci, divisa per il numero di

campioni prelevati in ciascuna locazione, N, come mostrato nell’equazione 1.1. Se viene preso un solo campione, esso è la concentrazione media di particelle.

𝐴 =(𝐶1+ 𝐶2+ . . . + 𝐶𝑁)

𝑁 (1.1)

1.3.1.2 Media delle medie

La media delle medie, M, è la somma delle singole medie, Ai, divisa per il numero dei punti,

L, come indicato nell’equazione 1.2. Tutti i punti sono ponderati in modo uguale, senza considerazione del numero di campioni presi.

𝑀 =( 𝐴1+ 𝐴2+ . .. + 𝐴𝑁 )

CAPITOLO 1 INTRODUZIONE

9

1.3.1.3 Deviazione standard delle medie

La deviazione standard delle medie, SD, è data dalla radice quadrata della somma del quadrato della differenza tra ogni media presa individualmente e la media delle medie, (Ai –

M) al quadrato, divisa per il numero dei punti L, meno 1, come mostrato nell’equazione 1.3.

𝑆𝐷 = √(𝐴1− 𝑀)2+ (𝐴2− 𝑀)2+ . . . + (𝐴𝐿 − 𝑀)2

𝐿 − 1 (1.3)

1.3.1.4 Errore standard della media delle medie

L’errore standard, SE, della media delle medie, M, è determinato dividendo la deviazione standard, SD, per la radice quadrata del numero dei punti , L, come mostrato nell’ equazione 1.4.

𝑆𝐸 =𝑆𝐷

√𝐿 (1.4)

1.3.1.5 Limite superiore di confidenza (UCL)

L’ UCL al 95% della media delle medie, M, è determinato aggiungendo alla media il prodotto del fattore UCL appropriato (vedi tabella 1.2) e l’errore standard, SE, come mostrato nell’equazione 1.5. 𝑈𝐶𝐿 = 𝑀 + (𝐹𝐴𝑇𝑇. 𝑈𝐶𝐿 ∙ 𝑆𝐸 ) (1.5) N° postazioni, L 2 3 4 5 6 7 8 9 >9 95% fattore UCL 6.3 2.9 2.4 2.1 2.0 1.9 1.9 1.9 N.A.

Tabella 1. 2 Fattore UCL in base al numero di postazioni

Quando i campioni vengono prelevati da un unico punto di campionamento, oppure da un numero di punti di campionamento maggiore di 9, il calcolo del limite superiore di confidenza non è applicabile.

1.3.2 Periodicità dei controlli

La riqualifica di una Clean Room dovrà essere effettuata ogni volta che verranno apportate modifiche o sostituzioni ai filtri dell’impianto. In generale è prevista comunque una riqualifica periodica annuale oppure su richiesta specifica dell’azienda.

10

1.4 Impiego delle Clean Rooms

Le Clean Rooms sono d’obbligo in molti settori, quali l’industria meccanica, aerospaziale, chimica, farmaceutica, biotecnologica, elettronica e alimentare. Vengono usate anche per la produzione di fibre composite o materie plastiche oppure nel settore ospedaliero (reparti sterili o isolamento di pazienti immunodepressi).

Il montaggio di elettroiniettori avviene all’interno delle Clean Rooms. Di questo si occupa Continental Automotive Italy S.p.A. nelle due sedi di San Piero a Grado e Fauglia.

1.5 Cenni storici sugli stabilimenti Continental in

Toscana

Nel 1987 una decina di dipendenti della Spica di Livorno, società del gruppo Alfa Romeo e produttrice di componentistica per auto, decidono di creare lo stabilimento dell’attuale Continental di Pisa (San Piero a Grado) con il nome VENTEC.

Lo scopo era quello di realizzare un centro per la progettazione e la produzione degli elettroiniettori per i sistemi di alimentazione degli autoveicoli a benzina.

Nel 1988 la Siemens acquista la BENDIX, un’azienda di cui fa parte lo stabilimento di Newport News, in Virginia (USA), che produce, inoltre, un tipo di elettroiniettori alimentato dall’alto (DEKA I).

Nel 1989, la Siemens di Pisa prende la decisione di fermare tutte le attività relative all’elettroiniettore VENTEC in tutta Italia e lancia un nuovo iniettore bottom-feed, il DEKA II. Due anni più tardi diventa operativa una Clean Room capace di produrre oltre due milioni di elettroiniettori DEKA II l’anno e iniziano le consegne alle prime grandi industrie automobilistiche: Chrysler e Renault.

Nel 1995 viene ampliato lo stabilimento di S. Piero a Grado per permettere l’installazione di una nuova linea di montaggio e taratura per iniettori DEKA I capace di produrre cinque milioni di unità l’anno. La prima grossa fornitura avviene nell’anno stesso per la casa automobilistica tedesca Mercedes.

Nello stesso anno la Siemens acquisisce lo stabilimento di Fauglia (operativo dal 1997) per la produzione di componenti e in seguito a richieste dei clienti (in particolare BMW), viene lanciata la produzione del Fuelrail, collettore contenente benzina in pressione sul quale vengono installati gli elettroiniettori, che a loro volta spruzzano nel condotto di alimentazione del motore.

CAPITOLO 1 INTRODUZIONE

11 Nel 2007 l’azienda entra a far parte del gruppo Continental nell’ambito dell’acquisizione da parte di quest’ultima della divisione Automotive del gruppo Siemens.

Ad oggi negli stabilimenti di Fauglia e San Piero a Grado lavorano circa 1000 dipendenti, di cui 100 dedicati alla ricerca e allo sviluppo. In questi anni i ricercatori Continental hanno sfornato almeno 100 brevetti, non contando quelli usciti dalla collaborazione con le Università di Pisa, di Firenze e di Siena, che non sono stati registrati. Qui vengono prodotti 26 milioni di iniettori l’anno e ad oggi Continental serve le più note marche automobilistiche, come BMW, Porsche, Audi, Renault, Volskwagen e Hyundai, coprendo prevalentemente il mercato europeo ma anche quello dell’Estremo Oriente.

1.6 Obiettivo della Tesi

Obiettivo del lavoro di Tesi è quello di verificare la possibilità di applicare tecniche CFD ad una Clean Room con i seguenti target:

Capire la fluidodinamica all’interno delle aree produttive calcolando le relative distribuzioni di velocità e temperature al fine di garantire in ogni sua zona una adeguata temperatura e umidità e ridurre quindi i livelli di contaminanti.

Ottimizzazione dell’impianto di trattamento dell’aria al fine di ottenere il minimo consumo di energia elettrica.

In prospettiva futura contribuire a progettare le nuove Clean Room in modo da garantire una adeguata temperatura.

A tale scopo è stata fatta una analisi dello stato termofluidodinamico all’interno di una delle Clean Room dello stabilimento Continental di San Piero a Grado suddiviso in varie fasi:

1. Modellazione CAD-3D di una Clean Room reale tramite il software Pro-Engineer Wildfire 5.0.

2. Definizione modello CFD (semplificazioni, sensibilità alla mesh, ai modelli di turbolenza e alle diverse condizioni al contorno) tramite il software Star-Ccm + 8.04.007 , quindi è stato scelto il modello migliore.

3. Validazione del modello sulla base dei dati sperimentali (stato attuale della Clean Room) e descrizione dei limiti del modello, quindi scelta delle opportune condizioni al contorno.

4. Studio di possibili aree di miglioramento (ad esempio studio delle linee di corrente e influenza che hanno i flussi d’aria sulle persone che lavorano in Clean Room, oppure lo spegnimento di parte dei Fan Filters con un conseguente risparmio energetico).

12 5. Conclusioni e sviluppi futuri (compreso le linee guida per la creazione di un modello

comprensivo anche di controsoffitto e canali esterni di mandata e ripresa, e cenni sulla determinazione dei contaminanti nella Clean Room con possibili tecniche di monitoraggio.

CAPITOLO 2 SISTEMA DI CONDIZIONAMENTO

13

2. Sistema di

condizionamento

Prima di analizzare nel dettaglio il lavoro di Tesi dedichiamo un capitolo alla descrizione dell’impianto di condizionamento della Clean Room dello stabilimento Continental, oggetto del lavoro di Tesi, con particolare attenzione ai Fan Filter installati sul soffitto, che poi vedremo successivamente ricopriranno un ruolo fondamentale nella simulazione termofluidodinamica.

2.1 Descrizione dell’impianto

L’impianto consiste di una centrale di trattamento aria (C.T.A.), montata esternamente, costituita da diverse sezioni componibili, che permette di agire sulla pulizia dell’aria mediante filtri di elevata efficienza. L’ aria viene spinta sul controsoffitto della Clean Room attraverso un canale di mandata ramificato in tubature che vanno sulla parete del controsoffitto. La CTA si trova sul lato Est della Clean Room, che per semplicità, d’ora in avanti, chiameremo lato esterno. In figura 2.1 è riportato un layout semplificato della Clean Room e dell’impianto di mandata ed estrazione aria (C.T.A e controsoffitto).

14 In generale la struttura di una unità di trattamento aria è composta da telaio e da pannelli di tamponamento. Il telaio è realizzato da profilati in alluminio estruso. I profili sono collegati tra di loro da angoli in alluminio pressofuso a tre vie che contribuiscono a conferire alla struttura l’adeguata rigidezza. I pannelli di tamponamento, nell’esecuzione standard, sono realizzati con lamiera zincata sia nella parte esterna che interna. Per applicazioni generali sono disponibili pannellature di materiali differenti quali lamiere preverniciate, plastofilmate, alluminio, inox e forate in tutte le combinazioni possibili. La particolare struttura sandwich e l’elevata densità della schiuma poliuretanica utilizzata consentono di minimizzare fenomeni di vibrazioni, risonanze, nonché di evitare la trasmissione di calore all’esterno. La schiuma del pannello, inoltre, grazie all’elevato numero di celle chiuse superiori al 90 % garantisce una conduttività termica di soli 0.0021 𝑊/(𝑚 ∙ 𝐾) con una densità del materiale isolante compresa tra 42 e 44 𝐾𝑔/𝑚3.

Una volta che l’aria entra all’interno del controsoffitto questa viene filtrata attaverso delle particolari apparecchiature chiamate Fan Filter Units, per poi essere immessa all’interno della Clean Room.

L’aria all’interno della Clean Room viene poi aspirata da 8 griglie di ripresa poste una sulla parete in basso sul lato esterno, una sulla parete in basso al Lato Sud della stanza e le restanti sei poste sulla parete in basso sul lato Ovest, che per semplicità chiameremo lato interno.

2.2 Fan Filter Units (FFU)

I Fan Filter Units (FFU) sono utilizzati nelle Clean Rooms per fornire aria laminare filtrata sopra una zona specifica. L’unità integra una ventola ad alta efficienza e un filtro.

Gli FFU dispongono di un’elettronica di bordo per la configurazione dei parametri di rete, impostazione della velocità, acquisizione stato e segnalazione di eventuali errori.

I vantaggi dell’utilizzo di FFU nelle Clean Rooms sono molteplici, ad esempio avendo la possibilità di installare un elevato numero di FFU in uno stabilimento (dell’ordine delle centinaia) la rottura di una o più unità non compromette il condizionamento del locale. Quando in uno stabilimento cambiano i requisiti e i campi d’applicazione, è possibile sostituire le unità con elementi di illuminazione o pannelli. Se si installa un sistema di gestione computerizzato, è possibile azionare centralmente unità o gruppi di unità in base alle necessità aziendali. Ogni FFU può essere azionato senza limitazioni tramite il software di comando e monitoraggio e consuma solo la corrente necessaria per il suo processo, ciò ovviamente implica un risparmio energetico e quindi economico.

Nella Clean Room oggetto dello studio sono installati 135 FFU autoregolanti.

Il principio autoregolante o tecnologia TAC (“Total Airflow Control Technology“) si basa sulla realizzazione di modelli (algoritmi) di portata utilizzando gli ultimi sviluppi in materia di

CAPITOLO 2 SISTEMA DI CONDIZIONAMENTO

15 motori a corrente continua a commutazione elettronica (Electronical Commutated Motors). Ad esempio, la P. Lemmens Company applica questa tecnologia di controllo della portata dell’aria ai ventilatori piatti della serie DF dal 1996. La gestione del controllo è, quindi, effettuata tramite un software che, collegato al modulo con un cavo seriale, riceve in tempo reale la situazione di funzionamento: portata del ventilatore, pressione statica, rotazione della velocità, assorbimento energetico, permettendo inoltre di modificare le istruzioni scelte per ogni ventilatore.

In figura 2.2 sono raffigurati, come esempio, un ventilatore centrifugo P. Lemmens e un viewer tipicamente usati nelle applicazioni industriali e un disegno schematico di funzionamento di una unità Fan Filter.

Figura 2. 2 Ventilatore centrifugo, viewer e FFU

Il motore ECM è capace di comunicare precisamente il valore istantaneo del suo punto di funzionamento. Sulla base di questa informazione sono stati sviluppati modelli di calcolo istantaneo del punto di lavoro del ventilatore. La tecnologia TAC utilizza queste informazioni

16 per comandare e regolare il ventilatore in relazione al tipo di applicazione senza l’intervento di variatori di frequenza (inverter) o tensione.

I vantaggi dell’utilizzo della tecnologia TAC per gli operatori del settore sono molteplici. Per il progettista: integrare una tecnologia di punta nella progettazione al fine di ottenere un prodotto di punta che soddisfi il cliente. Per l’installatore: tempi di avviamento e collaudo più rapidi e precisi; costi di regolazione fortemente ridotti quindi più margine di competitività. Per l’azienda di manutenzione: diagnostica più rapida e più accurata; interventi puntuali e pianificabili, tele-manutenzione via modem. Per il costruttore: prodotto più competitivo con una maggiore quantità di argomenti di vendita; costi di regolazione inferiore con qualità superiore; numerose possibilità di personalizzazione (visualizzazione istantanea della portata, della pressione, dello stato degli allarmi di pressione e malfunzionamento, diagnostica remota). Per l’utilizzatore finale: sostanziale economia di consumo elettrico (il rendimento di un motore ECM è estremamente elevato: per una velocità di rotazione compresa tra 300 e 1800 rpm, il rendimento è compreso tra il 60 e l’85 %).

Ai fini di completare i settaggi delle condizioni al contorno per la simulazione in Star Ccm + è stata di fondamentale importanza l’acquisizione di dati quali temperature e portate di FFU e riprese ricavati durante una campagna di misurazione effettuata all’interno della Clean Room stessa .

2.3 Campagna di analisi

Lo scopo di questa indagine è stato quello di rilevare le velocità dell’aria in mandata dai sistemi installati FFU e le velocità di ripresa dalle griglie e relative temperature. Successivamente poi questi dati sono stati utilizzati per calcolare le portate.

La strumentazione utilizzata è stata la seguente:

Strumento multifunzione (casa produttrice KIMO; vedi figura 2.3).

Sonda igrometrica.

Sonda anemometrica a elica.

CAPITOLO 2 SISTEMA DI CONDIZIONAMENTO

17 Figura 2. 3 Strumento multifunzione KIMO

In totale sono stati rilevati:

896 punti di velocità in mandata

896 punti di temperatura in mandata

144 punti di velocità in ripresa

9 punti di temperatura in ripresa

9 punti umidità relativa in ripresa Per un totale di 1954 valori registrati.

18

2.3.1 Rilevazione di velocità e temperatura di mandata ai Fan

FIlter Units

Per la misurazione di velocità e temperatura ai Fan FIlter è stata utilizzata la sonda a filo caldo modello SFCSP sopracitata. Sono state eseguite 8 misure di velocità dell’aria su ogni griglia (in accordo alla ISO 14644/3) e successivamente è stata calcolata la media.

Gli scarti rilevati alla velocità dell’aria si mantengono all’interno del 10-15 % del valore medio, ad eccezione dei diffusori muniti di plexiglass dove le turbolenze sono molto forti e gli scarti sono stati rilevati anche superiori all’80 %. Gli scarti relativi alla misura di temperatura non sono apprezzabili.

Gli FFU sono stati numerati per file. Nella linea 1 si va dal gruppo 1 al gruppo 6 andando dal lato esterno a quello interno; nella linea 2 si va dal gruppo 7 al gruppo 12 sempre partendo dal lato esterno verso il lato interno. Nelle figure 2.4 e 2.5 sono riportati i layout utilizzati per la numerazione.

CAPITOLO 2 SISTEMA DI CONDIZIONAMENTO

19 Figura 2. 5 Layout linea 2

Riepilogando, su un totale di 135 FFU installati ne sono stati visionati 112, con una portata totale rilevata di 87713 𝑚3/ℎ e una portata media di 697 𝑚3/ℎ.

La portata stimata totale, ipotizzando che le portate dei FFU non raggiungibili siano stimate pari alle portate medie dei loro gruppi di appartenenza, è di 94119 𝑚3/ℎ ad una temperatura media di 22.6 ˚𝐶.

2.3.2 Rilevazione di velocità, temperatura e umidità relativa

sulle griglie di ripresa

Per rilevare temperatura ed umidità alle griglie di ripresa è stata utilizzata la sonda modello SHRSP. Il metodo di misurazione consiste nel posizionare la sonda al centro della griglia e lasciare stabilizzare la lettura per 5 minuti, dopo viene lasciata rilevare per 2 minuti e viene preso il valore medio (figura 2.6).

Per la velocità è stata utilizzata la sonda modello SH70SP. Sono state eseguite 16 misure di velocità dell’aria su ogni griglia e successivamente è stata calcolata la media. Una particolarità degna di nota: in questo caso gli scarti trovati erano rilevanti, nelle parti più basse della griglia infatti sono state trovate velocità mediamente più basse, in alcuni punti addirittura pari a zero.

20 Figura 2. 6 Sonda posizionata sulla griglia di ripresa

Le griglie sono state numerate da R1 (griglia prossima all’angolo Nord-Ovest sul lato esterno) a R6 in senso antiorario sul Lato esterno, R7 alta e R7 bassa sul Lato Sud e R8 sul Lato interno. In figura 2.7 si può vedere uno schema semplificato della numerazione delle griglie.

CAPITOLO 2 SISTEMA DI CONDIZIONAMENTO

21 La portata totale alle griglie di ripresa è stata 23486 𝑚3/ℎ𝑟 e quindi è stata ipotizzata una portata totale di 26842 𝑚3/ℎ ad una temperatura media di 22.7 ˚𝐶.

22

3. Modello CAD

Per la realizzazione del modello CAD 3D della Clean Room è stato utilizzato il software Pro Engineer Wildfire 5.0, modellatore CAD tridimensionale creato dalla Parametric Technology Corporation (PTC).

Il processo consiste nel disegno bidimensionale di uno sketch e nella estrusione poi di questo per la creazione del modello tridimensionale. Nel seguito del capitolo verranno analizzate passo passo le fasi più importanti della modellazione della Clean Room.

3.1 Disegno dello Sketch

Lo sketch su Pro Engineer è stato disegnato prendendo le misure della stanza e dei moduli operativi direttamente dai layout dello stabilimento di San Piero a Grado forniti da Continental Automotive Italy SpA, che per ragioni di riservatezza non possono essere pubblicati.

La Clean Room oggetto dello studio di tesi è una stanza lunga 60 metri e larga 12. Vista la non dettagliata conoscenza iniziale di informazioni legate ad esempio ad altezza dei moduli operativi, particolari geometrie (ad esempio nastri trasportatori, macchinari per il controllo produzione, banchi di prova) è stato opportuno procedere con un disegno parametrico di pareti e moduli, una volta che dopo aver disegnato lo sketch (figura 3.1) si passa all’estrusione.

CAPITOLO 3 MODELLO CAD

23

3.2 Modellazione 3D

Un sopralluogo effettuato all’interno dello stabilimento di San Piero a Grado è stato necessario per modellare “geometrie nascoste”: ad esempio, dal layout in 2D non si riusciva a capire la forma di alcuni moduli operativi (a “C”), oppure la presenza di nastri trasportatori, monitor di controllo, od altri particolari.

La figura 3.2 mostra alcuni particolari di moduli della Clean Room: in figura 3.2 (a), ad esempio, si può vedere i moduli della Linea 2 di produzione dotati di monitor di controllo. La forma di quest’ultimi, nonché i bracci meccanici sono stati semplificati.

Del nastro trasportatore (vedi figura 3.2 (b)) è stato realizzato solo il nastro in gomma, tralasciando particolari inutili ai fini della simulazione, come supporti, pulegge, rulli. Scopo principale, infatti, della modellazione CAD per il nostro calcolo CFD è quello di riprodurre il più fedelmente possibile solo i moduli che si ritiene possano contribuire in modo determinante a modificare il campo fluidodinamico (ad esempio moduli con grosso ingombro) e ad influenzare il campo termico (moduli che dissipano molto calore).

Altra semplificazione, ad esempio, è stata quella di creare i carrelli USAG o gli scaffali come semplici parallelepipedi (vedi figura 3.2 (c)).

24 Figura 3. 2 Particolari del modello CAD della Clean Room

Nelle figura successiva (3.3) è stato fatto un confronto tra foto scattate all’interno della Clean Room in Linea 1 e in Linea 2 e gli stessi particolari riprodotti con l’ausilio del modellatore CAD.

CAPITOLO 3 MODELLO CAD

25 Figura 3. 3 Confronto tra foto scattate all’interno della Clean Room e il corrispondente modello

26 Come già detto in precedenza e come si può notare appunto dal confronto con le foto scattate, particolari inutili ai fini della simulazione, come ad esempio piccoli carrelli non sono stati neanche modellati tramite Pro Engineer; questo perché hanno un ingombro così piccolo da poter essere trascurati rispetto ai moduli operativi e a differenza di quest’ultimi non dissipano calore. Anche la geometria dei monitor di controllo, come di altri particolari (ad esempio bracci meccanici, postazioni per il controllo di produzione o banchi di prova) è stata semplificata sempre per le stesse ragioni: dei moduli a “C”, ad esempio, è stata riprodotta la forma esatta di essi senza però riprodurre i monitor collegati ad essi inutili ai fini della simulazione. Si è cercato di riprodurre il più fedelmente possibile colonne o altre strutture delle pareti della Clean Room, perché possono influenzare il flusso all’interno. I Fan FIlter Units e le riprese sono stati modellati con dimensioni prese da catalogo degli stessi modelli installati nella Clean Room.

In figura 3.3, infine, è riportata una vista del modello CAD 3D completo della Clean Room. Queste semplificazioni influenzeranno i risultati della simulazione termofluidodinamica, ma il fatto di aver comunque cercato di riprodurre i volumi occupati dai moduli operativi che dissipano calore e aver trascurato piccoli particolari per dimensioni rispetto a questi ultimi ci porterà a supporre (come poi sarà verificato nei capitoli successivi) che i risultati saranno affetti da un errore non eccessivo.

CAPITOLO 3 MODELLO CAD

27 Figura 3. 4 Modello CAD-3D della Clean Room

28

4. Analisi CFD

4.1 Creazione della mesh

Una volta creato il modello CAD 3D della Clean Room è stato importato sul software Star Ccm + 8.04.007 e il passo successivo è stato quello di creare la griglia di calcolo ( Mesh ). Una mesh è una rappresentazione discretizzata di un dominio computazionale, che viene utilizzato dal solutore per fornire una soluzione numerica.

In Star Ccm + 8.04.007 sono disponibili due meshatori di superficie:

Surface Wrapper

Surface Remesher

E otto tipi diversi di meshatori di volume:

Trimmed Mesher

Polyhedral Mesher

Tetrahedral Mesher

Prism Layer Mesher

Advancing Layer Mesher

Extruder Mesher

Thin Mesher

Generalized Cylinder Mesher

Nei paragrafi seguenti vedremo in dettaglio la modalità di scelta della mesh e un’analisi di sensibilità ad essa applicata sul modello realizzato.

4.2 Definizione delle regioni

Prima di andare a creare la mesh si assegnano le regioni alle parti geometriche del modello. Questo passo è necessario perché poi si potrà assegnare le condizioni al contorno alle regioni e anche raffinare la griglia di calcolo laddove siano presenti gradienti di grandezze fondamentali, che per il nostro modello saranno la temperatura e la velocità.

Le regioni create del modello della Clean Room oggetto del lavoro di Tesi sono le seguenti:

CAPITOLO 4 ANALISI CFD

29

Pavimento

Parete Lato Nord

Parete Lato Tirrenia

Parete Lato Sud

Parete Lato Aurelia

FFU (“splittati” singolarmente e nominati per fila usando la stessa metodologia utilizzata nel Capitolo 2)

Tappi in plexiglass FFU

Riprese (“splittate” singolarmente e nominate seguendo la stessa metodologia illustrata nel Capitolo 2)

Carrelli USAG

Scaffali

Controllo visivo

Moduli operativi

Postazioni controllo produzione

Monitor

Porta di accesso alla Clean Room

4.3 Analisi di sensibilità alla mesh

Per la scelta della mesh da utilizzare è stata fatta un’analisi di sensibilità dapprima confrontando una mesh poliedrica ed una trimmata applicate al modello in una situazione ideale, assegnando solo una temperatura sul lato esteno, nell’ipotesi di una situazione estiva.

Avendo scelto, infatti, di generare direttamente una mesh con Star Ccm + e non di importarne una creata in precedenza con l’ausilio di altri software ci sono varie strade che si possono seguire e diversi strumenti da utilizzare; si parte però sempre da una mesh superficiale formata da triangoli realizzabile attraverso il comando Surface Remesh che, attraverso vari parametri, migliora la qualità del reticolo e la ottimizza per i successivi modelli di volume.

Una volta che si ha una buona mesh di superficie è possibile avviare la creazione della griglia di volume; anche qui Star Ccm + offre una vasta gamma di possibilità, con vari modelli (cfr. paragrafo 4.1).

Il primo passo sarà quello di confrontare il modello poliedrico con quello trimmato. Nel primo caso le celle sono formate dall’unione di più tetraedri e presentano in media 14 facce, garantendo una buona accuratezza della soluzione anche in geometrie complesse. Una

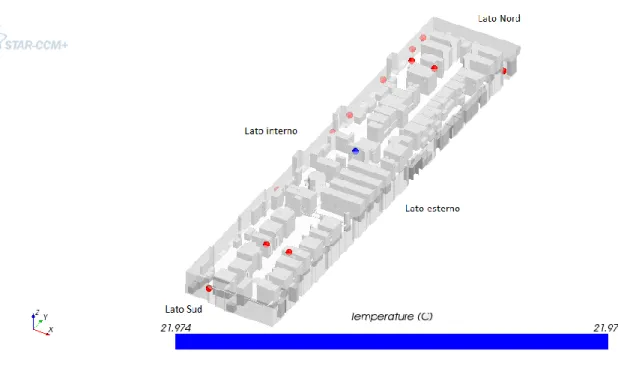

30 mesh trimmata, invece, è più adatta alle geometrie semplici e combina un alto numero di attributi positivi in un unico schema: predominanza di celle esaedriche, buona finitura nelle zone di curvatura, indipendenza dalla qualità della mesh di superficie. Sul modello sono stati posizionati 13 punti caratteristici, sulle pareti e in altri punti della Clean Room dove si presuppone siano presenti i gradienti più sfavorevoli di temperatura e velocità (vedi figura 4.1); monitorando tali punti in diversi modelli creati a seconda del tipo di mesh utilizzato è stata fatta la scelta della mesh opportuna da utilizzare.

Figura 4. 1 Posizione dei punti di rilevamento dei gradienti di temperatura e velocità

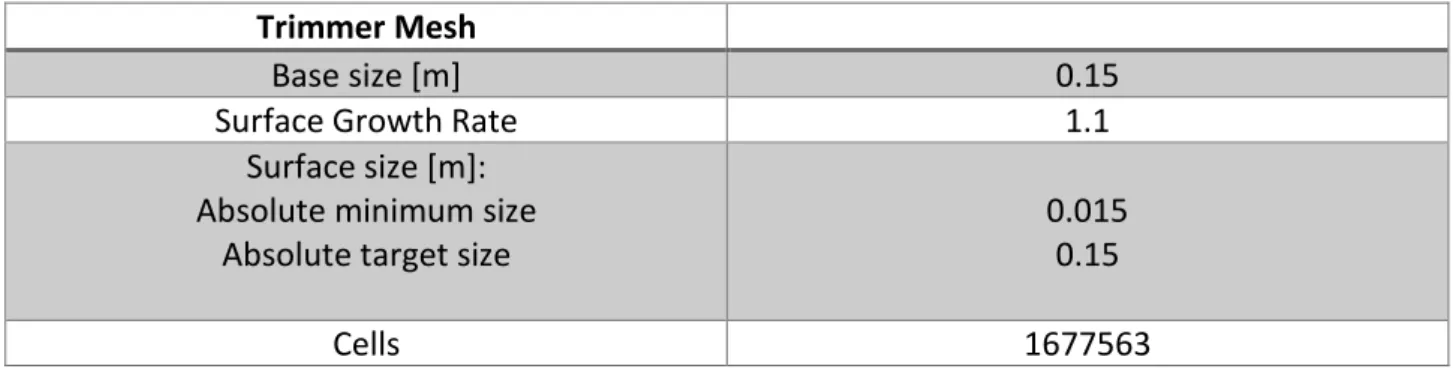

Nelle tabelle 4.1 – 4.4 sono riassunti i settaggi relativi alle 4 mesh utilizzate: una mesh poliedrica e tre mesh trimmate delle quali varia l’infittimento in alcune regioni.

Polyhedral Mesh

Base size [m] 0.15

Surface Growth Rate 1.1

Surface size [m]: Absolute minimum size

Absolute target size

0.015 0.15

Cells 2813748

CAPITOLO 4 ANALISI CFD

31

Trimmer Mesh

Base size [m] 0.15

Surface Growth Rate 1.1

Surface size [m]: Absolute minimum size

Absolute target size

0.015 0.15

Cells 1677563

Tabella 4. 2 Mesh trimmata

Refined Trimmer Mesh

Base size [m] 0.15

Surface Growth Rate 1.1

Surface size [m]: Absolute minimum size

Absolute target size

0.015 0.15 Infittimento pareti, soffitto, pavimento

Surface size [m]: Absolute minimum size

Absolute target size

0.01 0.1

Cells 2002617

Tabella 4. 3 Mesh trimmata raffinata

More Refined Trimmer Mesh

Base size [m] 0.15

Surface Growth Rate 1.1

Surface size [m]: Absolute minimum size

Absolute target size

0.01 0.1 Infittimento pareti,soffitto,pavimento

Surface size [m]: Absolute minimum size

Absolute target size

0.08 0.8

Cells 3414882

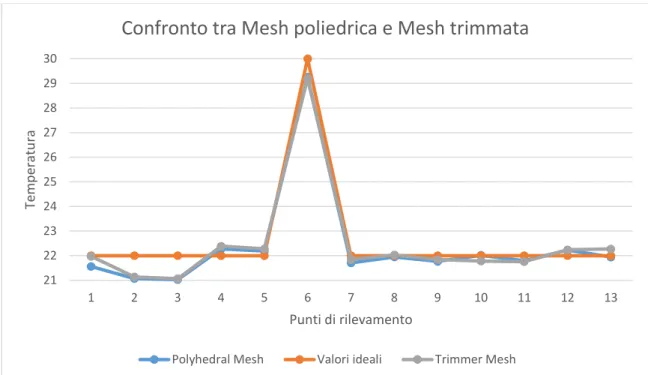

32 Con riferimento al grafico di figura 4.2 si confrontano le temperature misurate nei punti di rilevamento nei due modelli simulati (la mesh poliedrica e la mesh trimmata) con le temperature ideali (linea arancione del grafico).

Figura 4. 2 Confronto tra i dati provenienti da mesh poliedrica e mesh trimmata con i dati ideali di temperatura 21 22 23 24 25 26 27 28 29 30 1 2 3 4 5 6 7 8 9 10 11 12 13 Te m p era tu ra Punti di rilevamento

Confronto tra Mesh poliedrica e Mesh trimmata

CAPITOLO 4 ANALISI CFD

33 Figura 4. 3 Zoom del grafico

Come si può vedere dal grafico le differenze dei gradienti di temperatura tra la Mesh trimmata e quella poliedrica sono irrilevanti e quindi per le ragioni esposte in precedenza, ovvero considerando che il modello della Clean Room è composto da geometrie relativamente semplici, si è convenuto di scegliere una Mesh trimmata.

Andando a raffinare la Mesh nei punti dove si hanno maggiori gradienti di temperatura e velocità, quindi sulle pareti, soffitto e pavimento si confrontano di nuovo i dati rilevati nei modelli e dal grafico di figura 4.4 si vede che in conseguenza di un ulteriore raffinamento

21 21,5 22 22,5 23 1 2 3 4 5 Te m p era tu ra ( °C) Punti di rilevamento

Zoom 1

Polyhedral Mesh Valori ideali Trimmer Mesh

21 21,5 22 22,5 23 7 8 9 10 11 12 13 Te m p era tu ra ( °C) Punti di rilevamento

Zoom 2

34 della mesh le differenze di temperatura sono minime e quindi è stata scelta la Mesh di tabella 4.3 per il nostro modello.

Figura 4. 4 Confronto tra i dati delle due mesh raffinate e i dati ideali di temperatura 21 22 23 24 25 26 27 28 29 30 1 2 3 4 5 6 7 8 9 10 11 12 13 Te m p era tu ra ( °C) Punti di rilevamento

Confronto tra Mesh raffinate e valori ideali

CAPITOLO 4 ANALISI CFD

35 Figura 4. 5 Zoom del grafico

In figura 4.6, infine, è riportata la mesh applicata sul modello. 21 21,5 22 22,5 23 1 2 3 4 5 Te m p era tu ra ( °C) Punti di rilevamento

Zoom 1

Refined Trimmer Mesh Valori ideali More Refined Trimmer Mesh

21 21,5 22 22,5 23 7 8 9 10 11 12 13 Te m p era tu ra ( °C) Punti di rilevamento

Zoom 2

36 Figura 4. 6 Mesh trimmata sul modello CAD

4.4 Physics Continuum: parametri utilizzati

Ultimo passo è quello di definire il “Physics Continuum”, cioè la fisica del problema per il modello creato. In tabella 4.5 sono riportati i parametri scelti.

Space 3 D

Time Steady

Material Gas

Flow Segregated Flow

Equation of State Ideal Gas

Viscous Regime Turbulent

Reynolds-Averaged Turbulence K-Epsilon Turbulence

Optional Models Gravity

Cell Quality Remediation

Tabella 4. 5 Parametri utilizzati per la definizione del “Physics Continuum”

Particolare attenzione merita la scelta del modello di turbolenza. Il modello k-ε ha una sua formulazione standard e le sue varianti. Nel caso standard si considerano due equazioni di

CAPITOLO 4 ANALISI CFD

37 trasporto turbolento: una per l’energia cinetica turbolenta k ed una per la variazione di energia cinetica turbolenta nell’unità di tempo ε. Questo modello rappresenta un buon compromesso tra semplicità e generalità, sebbene non abbia validità universale, ed è preferibile agli altri.

38

5. Simulazione

termofluidodinamica

In questo capitolo andremo ad analizzare in dettaglio i risultati della simulazione termofluidodinamica fatta all’interno della Clean Room presa in esame, con particolare attenzione a:

validazione del modello (confronto tra dati misurati all’interno della Clean Room e i risultati ottenuti dal modello, quindi verifica che questi siano affetti da un errore ritenuto accettabile considerando le semplificazioni di geometrie e/o condizioni al contorno);

analisi di casi ideali (con opportune condizioni al contorno ed effetti che hanno sul modello);

possibili miglioramenti al modello (spegnimento di alcuni FFU e quindi risparmio energetico, pur mantenendo un campo di temperatura ammissibile; analisi degli effetti delle linee di corrente sugli operatori).

5.1 Validazione del modello

Una volta definito il modello CAD 3D e scelta la mesh opportuna (cfr. capitoli 3-4) si passa alla simulazione termofluidodinamica tramite il software Star Ccm +.

Il primo passo sarà quello di validare il modello, cioè verificare che esso fornisca risultati accettabili considerando le semplificazioni effettuate.

Teoricamente i fan filters dovrebbero generare un flusso unidirezionale alla velocità di 0.45 m/s e attraverso una corretta installazione delle bocchette di ripresa dell’aria si dovrebbe favorire il regolare deflusso di essa dalla Clean Room. Non è possibile creare un flusso del genere all’interno di una stanza di grandi dimensioni con ostacoli rappresentati da macchinari, scaffali, carrelli, nastri trasportatori. Inoltre non tutti i fan filters operano alla loro portata nominale, fatto dovuto al riempimento dei filtri Hepa o ad una possibile disposizione errata di canali di mandata dalla Centrale di Trattamento Aria al controsoffitto. Tutto ciò spiega il perché i dati relativi alla velocità dell’aria misurata ai fan filters e alle riprese durante la campagna di misurazione descritta nel capitolo 2 siano più bassi rispetto ai valori teorici.

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

39 Per la validazione del modello sono state fatte le seguenti ipotesi, concordate con operatori del settore e in relazione ai dati posseduti:

si assegna una temperatura alla parete sul lato esterno: questa ipotesi è necessaria perché considerando che sulla parete sul lato esterno della Clean Room sono presenti delle finestre, che per dimensioni rispetto a quella della parete non possono essere trascurate, si suppone che tale parete sia una fonte di calore. Non si può trascurare, infatti, la percentuale di energia solare che penetra in un edificio attraverso le superfici vetrate (irraggiamento diretto + energia trasmessa per convenzione). Non conoscendo il valore esatto di tale percentuale si è ipotizzato che la parete sul lato esterno non sia adiabatica, come le altre, ma abbia una temperatura che varia a seconda della stagione invernale o estiva. Visto che la campagna di misurazioni è stata effettuata nel mese di Ottobre sarà assegnata una temperatura di 20 °C;

si avanza l’ ipotesi di moduli non adiabatici: sapendo che la potenza totale dei macchinari impegnata è 150 kW si ipotizza un rendimento pari al 90 %. Si tratta di un’ipotesi molto semplificativa dato che non si conosce l’esatto rendimento di ogni modulo ed è stato scelto un valore di esso tale per cui risulti una temperatura ai moduli in un range ammissibile di valori (30-40 °C). Non si conosce, inoltre, l’esatta zona del macchinario da dove viene generato il calore e ciò rappresenta un limite all’attendibilità dei risultati; infatti considerando l’intero modulo (che ha un’altezza media di 2.50 m in una Clean Room la cui altezza delle pareti è di 3.10 m) come fonte di calore si crea un campo di temperatura uniforme attorno ad esso, quando invece magari si scalda solo una parte del modulo quando è acceso, come ad esempio è mostrato in figura 5.1.

40 Figura 5. 1 Esempio del campo di temperatura generato da un modulo operativo

si assegnano le temperature misurate ai fan filters e alle riprese;

si assegnano le portate ai fan filters e alle riprese calcolabili dalle velocità rilevate tramite la campagna di misurazione, attraverso la relazione:

𝑄 = 𝜌𝑉𝐴 dove: 𝑄: è la portata misurata in 𝐾𝑔/𝑠

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

41 𝑉: è la velocità dell’aria (𝑚/𝑠)

𝐴: è la sezione dei fan filters (da catalogo pari a 0.72 𝑚2) o delle griglie di ripresa (da catalogo pari a 0.75 𝑚2);

per le temperature e le portate misurate ai fan filters e alle riprese c’è da tenere conto anche di possibili errori dovuti agli strumenti di misura e alla posizione dei punti di rilevamento;

si fa l’ipotesi di considerare la porta di accesso alla Clean Room aperta. Questa ipotesi si rende necessaria dato che spesso tale porta è aperta per il trasferimento di materiale e di personale addetto alla produzione.

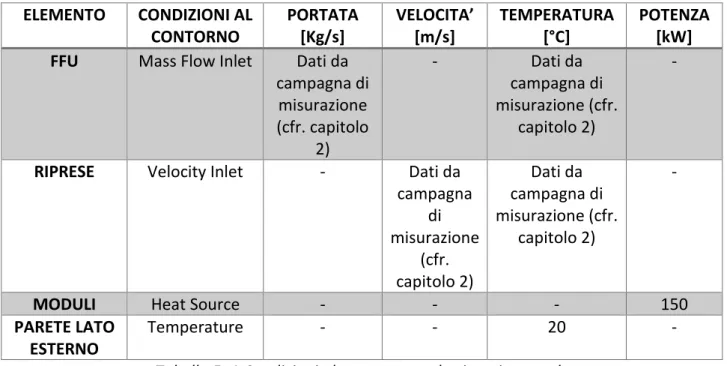

In tabella 5.1 sono riportate le condizioni al contorno per la situazione reale.

ELEMENTO CONDIZIONI AL CONTORNO PORTATA [Kg/s] VELOCITA’ [m/s] TEMPERATURA [°C] POTENZA [kW]

FFU Mass Flow Inlet Dati da

campagna di misurazione (cfr. capitolo 2) - Dati da campagna di misurazione (cfr. capitolo 2) -

RIPRESE Velocity Inlet - Dati da

campagna di misurazione (cfr. capitolo 2) Dati da campagna di misurazione (cfr. capitolo 2) -

MODULI Heat Source - - - 150

PARETE LATO ESTERNO

Temperature - - 20 -

Tabella 5. 1 Condizioni al contorno per la situazione reale

La validazione del modello consiste nel confrontare la temperatura misurata realmente in alcuni punti della Clean Room, misure effettuate durante la campagna di misurazione descritta nel capitolo 2, con le temperature misurate negli stessi punti sul modello creato su Star Ccm +. La figura 5.2 mostra la posizione dei punti in cui sono state rilevate le temperature, tramite delle sonde poste ad 1.20 m di altezza.

42 Figura 5. 2 Posizione dei punti di rilevamento della temperatura all’interno della Clean Room

In figura 5.3 sono riportati gli scarti tra la temperatura misurata all’interno della Clean Room e la temperatura rilevata nel modello creato.

Le differenze maggiori di temperatura si hanno in prossimità della parete sul lato esterno della Clean Room, questo perché l’ipotesi di assegnare una temperatura all’intera parete per l’effetto dell’irraggiamento è un’ipotesi molto semplificata, andrebbero infatti considerate le sole superfici delle vetrate sulle pareti e misurate le temperature derivanti dall’effetto dell’irraggiamento solare. La differenza maggiore di temperatura si ha nel punto 16 (3.3 °C) punto in mezzo a due moduli molto ravvicinati e nel punto 26 (2.4 °C) all’inizio della linea 2 (che poi è la zona dove si crea un campo non uniforme di temperatura e che verrà poi analizzato nel dettaglio). Queste differenze sono conseguenza della semplificazione delle geometrie dei moduli, dell’aver trascurato particolari importanti vicino ai moduli a noi non visibili e nell’aver considerato i macchinari come unica fonte di calore. Inoltre, tali errori sono dovuti a possibili errori di misurazione della temperatura ai fan filters, dovuti agli strumenti utilizzati. L’errore trovato può essere, tuttavia, considerato accettabile dato che l’obiettivo dell’analisi è quello di ottenere un miglioramento della qualità di lavoro e un risparmio energetico.

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

43 Figura 5. 3 Differenze di temperatura tra i dati misurati e quelli ricavati dal modello nell'ipotesi di

44 Vediamo adesso nel dettaglio il campo di temperatura e l’andamento della velocità dell’aria di quella che è la situazione reale all’interno della Clean Room, per capire meglio le cause di disuniformità di temperatura.

La temperatura media della Clean Room risulta nel range ammesso da normativa.

In figura 5.4 è riportato il campo di temperatura su un piano posto ad un’altezza h=1.65m, altezza considerata critica per le condizioni operative, in quanto altezza media della zona “testa-collo” di un operatore.

Figura 5. 4 Campo di temperatura per il caso reale con i moduli non adiabatici

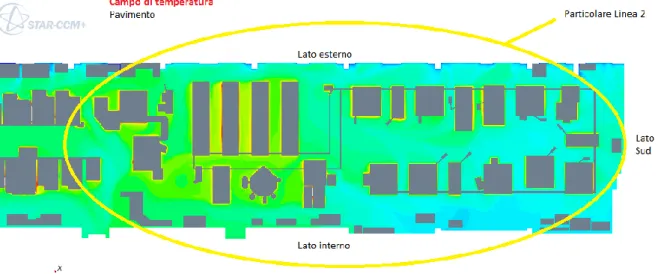

La zona “critica” della Clean Room, dove si è registrata la maggiore discontinuità nel campo di temperatura è dove comincia la linea 2 dei moduli operativi. Le figure successive mostrano il campo di temperatura in linea 2 all’interno della Clean Room su piani posti rispettivamente ad altezza pavimento, ad altezza 0.50 m, 1 m, 1.5 m, 2 m, 2.5m, 3m.

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

45 Figura 5. 5 Campo di temperatura ad altezza pavimento

46 Figura 5. 7 Campo di temperatura ad altezza 1 m

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

47 Figura 5. 9 Campo di temperatura ad altezza 2 m

48 Figura 5. 11 Campo di temperatura ad altezza 3 m

Come si può vedere dalla figura 5.5 ad altezza pavimento il campo di temperatura è quasi uniforme ad eccezion fatta per la zona centrale della Clean Room dove i moduli sono molto ravvicinati e quindi questa loro vicinanza può essere una causa del crearsi di una zona più calda rispetto alle restanti parti della stanza: aumentando l’atezza dei piani, infatti, questa zona rimane sempre più calda rispetto alle altre.

Aumentando l’altezza del piano (figure 5.6-5.10) si crea un’altra zona ad inizio della Linea 2 dei moduli operativi a temperatura più alta che si estende man mano che saliamo di altezza, fino alla situazione illustrata in figura 5.10, dove il campo di temperatura è riportato su un piano a 3 m di altezza in prossimità del soffitto e, quindi, dei fan filters. Si può vedere da questa figura che i fan filters in questa particolare zona della Clean Room sono settati ad una temperatura maggiore rispetto a quelli ad esempio della linea 1 o quelli che si trovano nella parte finale della linea 2. Un’altra possibile causa di questa disuniformità poi è l’aver considerato i moduli come blocchi unici di fonti di calore. Nella figura 5.12 è riportato il campo di temperatura su un piano posto a 2.52 m di altezza confrontato con quello, ad esempio ad altezza 1.65m: la figura mostra l’influenza che hanno i moduli sul campo di temperatura. La disuniformità nel campo che si crea è probabilmente dovuta al fatto che il punto di generazione di calore sia solo un lato di un modulo e non l’intera parte di esso compreso anche la parte superiore. I fan filters, infatti, che insistono sulla linea 1 e sulla parte sud della linea 2, settati a temperature minori riescono ad abbassare lo stesso la temperatura che si crea a causa del calore prodotto dai moduli operativi, quelli della parte centrale e all’inizio di Linea 2, che sono settati appunto ad una temperatura più alta non riescono a far abbassare la temperatura e si crea la disuniformità di campo trovata.

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

49 Figura 5. 12 Confronto tra il campo di temperatura su un piano ad altezza 1.65 m e un piano ad

altezza 2.52 m

Tramite Star Ccm + è possibile anche creare delle isosuperfici per vedere in dettaglio le zone della Clean Room a diverse temperature. In figura 5.13, ad esempio è riportata una isosuperficie a 21 °C, temperatura limite inferiore secondo le norme ISO.

50 Figura 5. 13 Particolare Isosuperfici a 21 °C

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

51 Figura 5. 14 Particolare isosuperfici a 22 °C

Come si può vedere da quest’ultima figura la zona meglio condizionata, ovvero dove si ha la temperatura di 22 °C richiesta secondo le normative ISO, è la parte a sud-ovest alla fine della Linea 2 dei moduli operativi.

52 In figura 5.15, infine, viene riportata la isosuperficie a 23 °C, temperatura limite superiore secondo le norme ISO.

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

53 L’ultima parte del paragrafo la dedichiamo allo studio del flusso d’aria all’interno della Clean Room. In figura 5.16 si riporta la vector scene creata sul solito piano (0;0;1.65)m. In questo caso il diverso colore delle frecce simboleggia le diverse velocità dell’aria: si va dal colore rosso (velocità maggiori) al colore blu (velocità minori).

Figura 5. 16 Vector scene caso reale

Dalla figura 5.16 risulta subito evidente l’effetto che ha l’ipotesi di considerare la porta di accesso alla Clean Room aperta: una grossa portata d’aria (calcolata all’incirca pari a 0.20 Kg/s) esce da essa. Questa perdita di portata causa anche una perdita di energia, pari all’energia che sarebbe necessaria alla C.T.A. per generare quella portata.

Come fatto in precedenza per il campo di temperatura anche in questo caso si analizza la situazione a vari piani posti ad altezze differenti per capire l’andamento del flusso d’aria all’interno della Clean Room (vedi figure successive).

54 Figura 5. 17 Vector scene ad altezza pavimento

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

55 Figura 5. 19 Vector scene ad altezza 1 m

56 Figura 5. 21 Vector scene ad altezza 2 m

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

57 Figura 5. 23 Vector scene ad altezza 3 m

I maggiori ricircoli d’aria si hanno a basse altezze (vedi figure 5.17, 5.18, 5.19), questo perché si incontrano gli ostacoli maggiori e poi perché le riprese riescono ad aspirare meglio l’aria a quell’altezza e quindi l’aria ha una velocità maggiore rispetto alle altre altezze (vedi figure 5.20, 5.21, 5.22). Nella figura 5.23 è possibile notare le zone della Clean Room (linea 1 e lato sud della linea 2) dove i fan filters sono settati alle velocità maggiori, che poi risultano anche le zone “meglio condizionate”.

Una volta validato il modello, sono stati analizzati dei casi ideali al fine di valutare possibili limiti di un modello utilizzato durante una eventuale fase di progetto.

5.2 Descrizione ed analisi di casi ideali per una fase

di progetto

Il filo logico seguito per questa analisi è riassunto nello schema di figura 5.24: si è partiti, cioè da una situazione ideale, con FFU e riprese perfettamente funzionanti come da catalogo, analizzando successivamente gli effetti che hanno le condizioni al contorno alla parete sul lato esterno nelle diverse stagioni e la non adiabaticità dei moduli sul modello creato.

58 Figura 5. 24 Analisi dei casi ideali per un progetto di una Clean Room: schema logico

5.2.1 Caso ideale

Per un caso ideale si ipotizza che i fan filters lavorino alla loro portata nominale (1200 m3/h

come da catalogo) e anche le riprese siano perfettamente funzionanti. In prima approssimazione si assumono le pareti ed i moduli operativi adiabatici e si ipotizza una temperatura iniziale all’interno della Clean Room pari a quella ambiente, ovvero 25 °C. In tabella 5.2 sono riportate le condizioni al contorno inserite in questa prima simulazione.

ELEMENTO CONDIZIONI AL CONTORNO PORTATA [ Kg/s ] TEMPERATURA [ °C ]

FFU Mass Flow Inlet 0.408 *

RIPRESE Pressure Outlet - 22

MODULI Wall - -

PARETI Wall - -

Tabella 5. 2 Condizioni al contorno per la simulazione ideale (* la temperatura ai fan filter è stata scelta in maniera tale da avere una temperatura media nella Clean Room conforme alla

normativa)

In tale situazione, per avere una temperatura all’interno della stanza uniforme (oscillazione massima di 1 °C) e conforme alla normativa occorre che i fan filters operino ad una temperatura di 22 °C.

Caso ideale

Caso ideale

- Estate

Moduli

adiabatici

Moduli non

adiabitici

Caso ideale

- Inverno

Moduli

adiabatici

Moduli non

adiabatici

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

59 Nella figura 5.25 è riportato il campo di temperatura risultante da questa prima simulazione. Anche in questo caso, come nelle simulazioni successive, ci riferiamo per semplicità al campo di temperatura su un piano posto ad un’altezza di 1.65 m.

Figura 5. 25 Campo di temperatura nel caso ideale

In figura 5.26 è riportata, invece, la vector scene delle linee di corrente sempre sullo stesso piano. Facendo uno zoom sulla linea 1 dei moduli operativi e sulla linea 2 in prossimità della ripresa numero 7 si possono notare due zone a forte ricircolo d’aria: il motivo di ciò sta nel fatto che nella prima zona i moduli sono più ravvicinati, mentre nella seconda zona la ripresa in questione ha dimensioni più grandi rispetto alle altre.

60 Figura 5. 26 Vector scene nel caso ideale

5.2.1.1 Caso ideale: stagione estiva

In tabella 5.3 sono riportate le condizioni al contorno inserite per una seconda simulazione, sempre considerando fan filters e riprese funzionanti in una situazione ideale, questa volta però assegnando una temperatura alla parete sul lato esterno. Nel caso si operi nella Clean Room nella stagione estiva si assegna alla parete una temperatura di 30 °C.

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA 61 ELEMENTO CONDIZIONI AL CONTORNO PORTATA [ Kg/s ] TEMPERATURA [ °C ]

FFU Mass Flow Inlet 0.408 *

RIPRESE Pressure Outlet - 22

MODULI Wall - -

PARETE LATO ESTERNO

Temperature - 30

Tabella 5. 3 Condizioni al contorno per la simulazione ideale-estate (* la temperatura ai fan filter è stata scelta in maniera tale da avere una temperatura media nella Clean Room conforme alla

normativa)

In una situazione ideale, quindi, cambiando la condizione al contorno alla parete per far sì che la temperatura all’interno della Clean Room resti uniforme e comunque sia all’interno del range stabilito dalle normative occorre che la temperatura a cui operano i fan filters sia pari a 21 °C.

In figura 5.27 è riportato il campo di temperatura per questa simulazione. In condizioni operative ideali la temperatura alla parete influenza la temperatura della stanza nelle zone subito adiacenti ad essa e nel lato sud-est della Clean Room, come evidenziato in figura. Se andiamo a fare uno zoom su tale zona e si va a misurare, ad esempio, in tre punti la temperatura sul lato sud si nota una differenza di 1 °C andando dal lato interno a quello esterno. Questo fatto probabilmente è dovuto alla presenza della ripresa 7 sul lato sud della Clean Room.

62 Figura 5. 27 Campo di temperatura nel caso ideale estate con moduli adiabatici

Andando ad analizzare la vector scene la situazione risulta pressochè identica a quella del caso ideale, ovvero si hanno ricircoli d’aria nella Linea 1, dove i moduli operativi sono più vicini, e in prossimità della ripresa 7, dove l’aria ha una velocità maggiore perché aspirata da tale ripresa.

CAPITOLO 5 SIMULAZIONE TERMOFLUIDODINAMICA

63 Figura 5. 28 Vector Scene nel caso ideale estate

5.2.1.2 Caso ideale: stagione invernale

Stesso procedimento è stato seguito per il caso della stagione invernale. In tabella 5.4 sono riportate le condizioni al contorno utilizzate per questa simulazione. La temperatura assegnata alla parete sul lato esterno è di 20 °C, mentre i fan filters funzionano ad una temperatura pari a 22 °C per avere una temperatura all’interno della Clean Room conforme alla normativa. ELEMENTO CONDIZIONI AL CONTORNO PORTATA [ Kg/s ] TEMPERATURA [ °C ]

FFU Mass Flow Inlet 0.408 *

RIPRESE Pressure Outlet - 22

MODULI Wall - -

PARETE LATO ESTERNO

Temperature - 20

Tabella 5. 4 Condizioni al contorno per la simulazione ideale-inverno (* la temperatura ai fan filter è stata scelta in maniera tale da avere una temperatura media nella Clean Room conforme alla

normativa)

In figura 5.29 è riportato il campo di temperatura sempre sullo stesso piano delle altre simulazioni: in questo caso il campo risulta uniforme in tutta la Clean Room, questo perché assegnando una temperatura alla parete di 20 °C e una temperatura ai fan filters di 22 °C, la differenza di temperatura è bassa e in condizioni di funzionamento ottimale di fan filters e riprese il campo di temperatura risulta uniforme.

64 Figura 5. 29 Campo di temperatura nel caso ideale inverno con moduli adiabatici

Come si può vedere dalla figura precedente in questo caso il campo di temperatura risulta quasi uniforme, questo perché la condizione al contorno di 20 °C alla parete in questo caso si discosta di poco dalla temperatura a cui sono settati i fan filters e quindi l’influenza della parete risulta quasi irrilevante. Si può notare, tuttavia, dalla vector scene riportata in figura 5.30 che anche in questo caso la zona a sud-est della Clean Room risulta più fredda rispetto al resto della stanza e questo è dovuto all’influenza della ripresa 7.