INDICE

PARTE PRIMA TURBINA IDRAULICA ED ALBERO

INTRODUZIONE

CAPITOLO 1

1.1 Le turbine idrauliche Pag. 8

1.2 Classificazione delle turbine 12

1.3 Principali tipi di turbina 14

1.4 Grado di reazione 18

1.5 Numero di giri caratteristico 18

1.6 Scelta del tipo di turbina 21

1.7 Rendimento e potenza 23

1.8 Triangolo delle velocità nelle turbine a reazione 28

1.9 Dimensionamento idrodinamico della turbina 30

1.91 Regolazione della turbina 39

1.10 Diffusore aspirazione 41

1.10.1 Altezza d’aspirazione 42

1.10.2 Tipi di diffusori – aspiratori 43

1.11.1 Albero 46

1.11.2 Dimensionamento preliminare degli alberi 48

PARTE SECONDA L’ALTERNATORE

CAPITOLO

2

2.1 Struttura generale di un alternatore pag 55

2.2 Criteri generali che guidano alla progettazione e costruzione delle macchine elettriche 63

2.2.1 Varie fasi di progetto 64

2.3 Caratteristiche generali 64

2.4 Statore 65

2.4.1 Carcassa 66

2.4.2 Nucleo magnetico di statore 69

2.4.3 Dimensionamento dell’armatura 73

2.4.4 Avvolgimento di statore 75

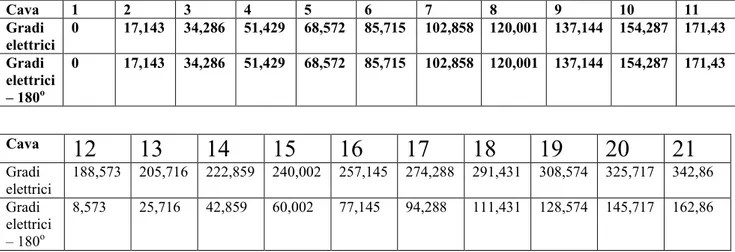

2.5 Dimensionamento e riempimento di cave 82

2.5.1 Determinazione della sezione dei conduttori 87

2.5.2 Verifica di isolamento 89

2.6 Dati caratteristici del circuito di armatura 91

2.7 Diametro esterno di statore 92

2.8 Poli e corona rotorica 94

2.8.1 Poli 94

2.8.2 Corona rotorica 96

2.8.3 Dimensionamento dei poli e della corona rotorica 98

CAPITOLO 3

CARATTERISICHE MAGNETICHE A VUOTO

3.1 Generalità 1003.2 Tensione magnetica del goigo di statore 104

3.3 Tensione magnetica nei denti 104

3.4 Tensione magnetica al traferro 105

3.5 La tensione magnetica dei poli 107

3.6 Tensione magnetica nel giogo di rotore 110

3.7 Forza magnetomotrice a vuoto ed equazione per il calcolo della caratteristica di magnetizzazione 111

CAPITOLO 4

FUNZIONAMENTO A CARICO AVVOLGIMENTO

ROTORICO, FUNZIONAMENTO IN CORTO CIRCUITO

4.1 Funzionamento a carico pag 115

4.2 I circuiti magnetici della macchina sincrona 117

4.2.1 Permeanza di dispersione in cava 118

4.2.2 Permeanza di dispersione alla testa dei denti 121

4.2.3 Permeanza di dispersione alla testa delle bobine 122

4.2.4 Calcolo della reattanza totale di dispersione per fase dell’avvolgimento di statore 122

4.3 Reazione d’indotto 123

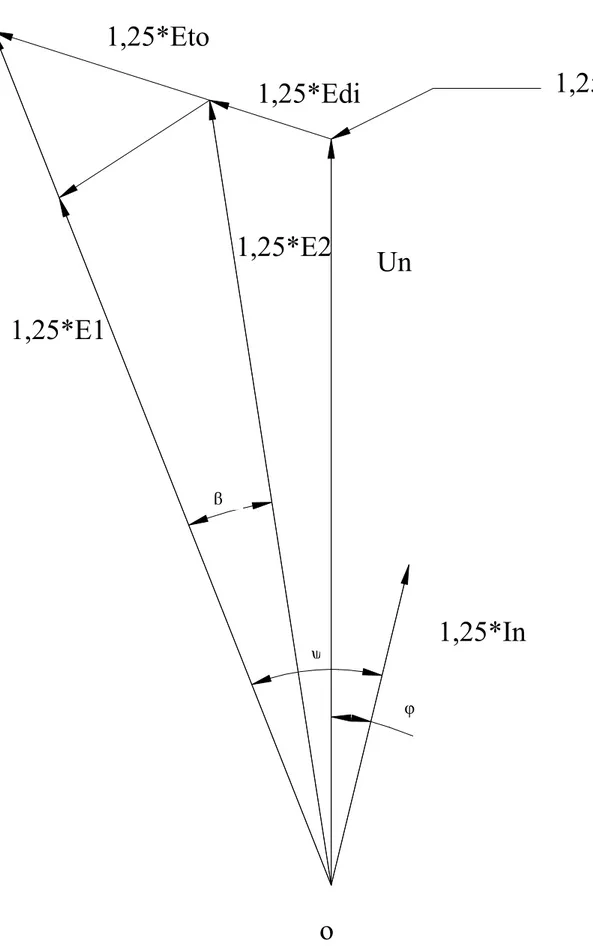

4.4 Diagramma delle tensioni a carico nominale e forza magnetomotrice di eccitazione 125

4.4.1 Diagramma vettoriale delle tensioni a carico nominale 125

4.4.2 F.m.m. di eccitazione a carico nominale 128

4.5 Diagramma delle tensioni e f.m.m. di eccitazione con sovraccarico del 25% 129

4.5.1 Diagramma delle tensioni con sovraccarico del 25% 129

4.5.2 F.m.m. di eccitazione con sovraccarico del 25% 131

4.6 Variazione di tensione nel passaggio marcia a vuoto carico nominale 132

4.7 Anelli collettori 133

4.8 Generalità sull’avvolgimento induttore 134

4.8.1 Dimensionamento 137

4.9 Caratteristica a vuoto, caratteristica di c.c. e rapporto di corto circuito 138

4.10 Avvolgimento smorzatore 141

CAPITOLO 5

PERDITE

5.1 Generalità pag 149

5.2 Perdite nel rame 150

5.3 Perdite addizionali 153

5.4 Perdite per attrito 153

5.5 Perdite nel ferro 154

5.5.1 Perdite nel giogo d’armatura 155

5.5.2 Perdite nel ferro dei denti 156

5.5.3 Perdite superficiali 158

5.6 Rendimento dell’alternatore 161

CAPITOLO 6

6.1 Verifica termica e cenni sul sistema di raffreddamento 1626.2 Le equazioni del flusso termico e del riscaldamento del rame e del ferro 165

6.3 Riscaldamento dello statore 166

6.3.1 Testata di bobina 174

6.3.2 Bobina situata nel ferro di statore e ferro di statore 175

6.4 Riscaldamento dell’avvolgimento di campo 181

6.4.1 Fianchi di motore 181

6.4.2 Lati frontali del rotore 183

6.5 Distribuzione delle sovratemperature nell’avvolgimento e nel ferro di statore 185

6.5.1 Testate dell’avvolgimento 185

CAPITOLO 7

CALCOLO DELLE REATTANZE, CURVE

CARATTERISTICHE DELL’ALTERNATORE

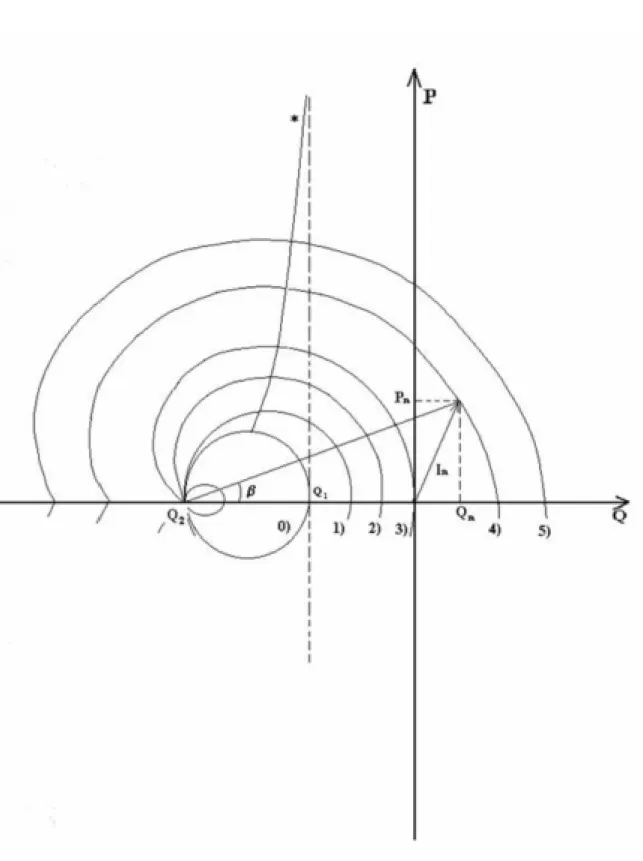

7.1 Reattanza sincrona diretta pag 187

7.2 Reattanza sincrona in quadratura 188

7.3 Reattanza in forma “ per unità “ 188

7.4 Diagrammi polari 189

Introduzione

Questa tesi verte sul dimensionamento di massima di un GRUPPO IDROELETTRICO, cioè dell’insieme TURBINA IDRAULICA – ALTERNATORE.

L’ insieme TURBINA IDRAULICA – ALTERNATORE viene definito in gergo “gruppo” per poter indicare la quota minima di potenza che può essere messa a disposizione della rete elettrica rispetto a quella totale installata in una singola centrale di produzione.

In una centrale idroelettrica possono quindi essere presenti uno o più IDROGENERATORI, ovvero macchine che sfruttano l’energia idraulica delle masse d’acqua racchiuse in bacini di accumulo o fluenti in corsi d’acqua, che viene convertita in energia elettrica.

La maggior parte delle centrali di produzione sono connesse tra loro e con il sistema di distribuzione dell’energia, cosicché l’intera rete nazionale può essere vista come un unico carico, il cui fabbisogno di energia è variabile nel tempo secondo diagrammi di carico giornalieri.

L’attività produttiva della centrale è coordinata a livello nazionale con direttive che impartiscono le quote di produzione delle varie centrali. Con una opportuna procedura di previsioni si otterrà l’ottimo della produzione dell’energia elettrica nel tempo, e quindi la quota ottimale da assegnare ad ogni singola centrale.

Nel suo complesso più generale, come gia specificato, un impianto elettrico è costituito da una TURBINA IDRAULICA e da un

ALTERNATORE. La TURBINA IDRAULICA è una macchina motrice provvista di un organo rotante a cui è impresso il moto da un fluido in movimento, essa trasforma l’energia disponibile in un salto d’acqua per fornire energia meccanica e, poi, tramite un albero trasmette l’energia elettrica a corrente elettrica.

CAPITOLO 1

1.1

LE TURBINE IDRAULICHEIn commercio esistono una grande varietà di turbine idrauliche così da poter soddisfare le più svariate esigenze e condizioni di esercizio; qualunque sia il tipo di macchina, comunque, le sue parti fondamentali sono le seguenti:

1- distributore o organo fisso 2- girante o organo mobile 3- diffusore-aspiratore

DISTRIBUTORE

Il distributore ( fig. 1.1 ) ha i fondamentalmente tre compiti:

- Innanzi tutto deve guidare la vena liquida in modo tale che

l’ingresso nel girante avviene quanto più possibile tangenzialmente alle sue pale, senza, né urti né moti di natura vorticosa.

- Deve provvedere a variare la portata regolandola in funzione della potenza richiesta, attraverso manovre di parzializzazione.

- Infine deve provocare la parziale o totale trasformazione

dell’energia potenziale che possiede la corrente in energia cinetica.

GIRANTE

Alla girante ( Fig. 1.2 ) è affidato il ruolo della vera e propria

trasformazione di energia idraulica in energia meccanica, e quindi deve provvedere a produrre il lavoro motore. In generale costituito da pale collegate rigidamente al mozzo centrale sia nel caso delle Pelton che nel caso delle turbine a reazione del tipo Francis, per le Kaplan le pale sono invece mobili ed orientabili onde fare fronte a differenti esercizi.

Diffusore-aspirazione

Il terzo organo fondamentale di una turbina è costituito dal diffusore ( Fig. 1.3 ) si tratta di una parte della macchina che, situata a valle della girante, ha il compito di convogliare il liquido motore verso il canale di scarico.

Mentre nel caso delle turbine delle turbine del tipo Pelton manca del tutto, non essendo necessario per quelle ad azione, per le turbine a reazione tale organo è indispensabile onde avere una efficienza della macchina elevata grazie alla possibilità di recuperare con tale

dispositivo sia l’energia cinetica in uscita dal girante, sia l’energia potenziale relativa al dislivello tra la macchina ed il pelo libero del canale di scarico.

Fig.1.3

Organi accessori

Si deve infine fare un cenno agli organi accessori i quali, pur non

facendo parte della macchina vera e propria, risulta indispensabili per la realizzazione ed il funzionamento di un impianto idroelettrico.

Vi è così la condotta forzata di convogliamento per le turbine in camera a spirale o in camera forzata, le quali a differenza delle turbine in

camera libera ( Fig. 1.4 ), non sono immerse direttamente nel bacino di carico , ma hanno bisogno di una tubazione che adduca l’acqua nel serbatoio di carico della macchina stessa.

Fig.1.4

Vi è poi il cassone o carcassa in cui è racchiusa la macchina, i

dispositivi meccanici ( che servono per la connessione delle varie parti della macchina ) costituiti da supporti di guida, cuscinetti, alberi,

supporti di spinta ed altro, i sistemi di comando del distributore, gli organi difesa contro il colpo di d’ariete ed infine gli organi di

regolazione preposti al funzionamento della macchina sotto differenti regimi in condizione di moto vario.

1.2 Classificazione delle turbine

Le turbine idrauliche possono essere classificate tenendo presenti differenti parametri:

1 - Posizione dell’albero motore

- Ad asse verticale ( come nella maggior parte dei casi ) - Ad asse orizzontale

2 - Grado di adduzione della girante

Può essere totale o parziale a seconda del valore del rapporto tra il numero di pale del girante servita dal distributore ed il numero di pale totale. Se il rapporto è unitario, il grado di adduzione è totale.

3 - Disponibilità dell’impianto

- Turbina in camera libera : se la macchina idraulica si trova immersa direttamente nel bacino di carico o se il salto dell’acqua è limitato ( 10 ÷ 8 m ).

- Turbina in camera forzata: sono necessarie delle condotte forzate di alimentazione che prelevano l’ acqua dal bacino a monte e lo

convogliano in pressione al distributore. Il dislivello tra il bacino e la turbina ( detto salto) può variare tra la decina e le centinaia di metri.

4 - Andamento dei filetti fluidi all’interno della macchina

In base all’andamento dei filetti le turbine si distinguono nel seguente modo:

- Tangenziali : i filetti liquidi giungono alla girante, attraverso ugelli disposti perifericamente, diretti tangenzialmente rispetto alla

circonferenza media della ruota.

- Assiali : le particelle liquide percorrono al girante secondo traiettorie elicoidali cilindriche e concentriche rispetto all’asse dell’albero. - Radiali : il flusso si muove prevalentemente sopra piani normali

all’asse di rotazione secondo una direzione centripeta.

- Miste : si ha un andamento della traiettoria sia radiale che assiale.

5 - Velocità di funzionamento

Le macchine si distinguono in lentissime, lente,medie,veloci ed

ultraveloci. Si deve peraltro fare attenzione perché tale classificazione fa riferimento al numero di giri caratteristico Nc che non ha le

dimensioni di una velocità e la cui espressione verrà vista più avanti, e non all’effettivo numero di giri N della macchina.

Comunque si sappia fin da ora che ad elevati valori di Nc corrispondono

turbine che ruotano a basse velocità ed viceversa.

- Turbine a reazione : la trasformazione di energia di pressione in energia cinetica non risulta completata all’interno del distributore, e quindi il liquido investe la girante ancora dotato di energia di

pressione. La girante prosegue la trasformazione con pressioni decrescenti fino all’uscita del diffusore-aspiratore.

1.3 PRINCIPALI TIPI DI TURBINA

I tecnici hanno progettato e sperimentato un gran numero di macchine atte a trasformare l’energia idraulica in energia meccanica; oggi comunque nelle pratiche applicazioni si usano quasi esclusivamente tre tipi

fondamentali di macchine. 1- Turbine Pelton

2- Turbine Francis

3- Turbine Keplan o Elica

Le turbine Pelton o turbine a getto libero sono macchine usate per

superiori a circa 200 ÷ 250 m ed il loro schema funzionale è indicato in Fig.1.5.

Gli elementi fondamentali di tale macchina sono: l’ugello (1) che è alimentato dalla condotta forzata (2) e la girante (3) che ruota attorno all’asse (4); la girante e l’ugello si trovano al di sopra del canale di scarico (5) per cui la girante ruota liberamente nell’atmosfera. La regolazione della macchina, effettuata per variare la portata motrice, avviene attraverso il movimento della spina (69,mentre il tegolo deviatore (7), disposto

davanti all’ugello, h il compito di limitare i fenomeni di colpo d’ariete conseguenti alla manovra di parzializzazione della macchina. La girante consta di pale a doppio cucchiaio (8), in genere in numero pari a 12 ÷ 40, al centro delle quali, dove è situato un coltello (9) a spigolo vivo, è

indirizzato il getto che fuoriesce dall’ugello.

Gli ugelli possono essere più di uno, fino ad massimo di sei mesi, un numero maggiore potrebbe provocare un’interferenza reciproca,

determinando conseguenti abbassamenti di rendimento della macchina.

Le turbine Francis, il cui schema è indicato in Fig.1.6, utilizzano salti medi compresi tra 30 ÷ 400 m, potendo comunque essere adoperati anche per salti maggiori.

La girante (1), composta in genere di 12 ÷ 18 pale, è collegata all’asse(2); il mozzo centrale (3) assicura le condizioni ottimali di deflusso in uscita guidando i filetti fluidi verso il diffusore (49, il quale termina nel canale di scarico (5). L’acqua addotta alla macchina attraverso la condotta

forzata(6)giunge alla cassa a spirale (7) generalmente in acciaio; passa quindi nel redistributore a pale (8) e successivamente nel distributore a pale mobili (9), in genere costituito da 20 ÷ 24 pale, la cui mutua posizione permette di regolare la portata motrice.

Il percorso dell’acqua è quindi centripeto entrando perifericamente nella girante ed abbandonandola secondo una direzione assiale.

Una parte importante di una turbina radiale Francis è costituita dalla

carcassa (10) che contiene i cuscinetti di guida dell’asse (11), e nella quale sono fissati i perni attorno ai quali ruotano le pali mobili del distributore. La turbina ad elica, alle quali appartengono anche le turbine Kaplan ( turbine ad elica con le pale della girante mobili ed orientabili in funzione del regime di funzionamento della macchina ) sono utilizzate per salti piccoli; il loro schermo è indicato in fig.1.7.

Constano di girante ad elica(1) con un’ogiva centrale (2) collegata all’albero (3), sulla quale sono montate le pale, il cui movimento è variabile tra 4 e 8; tale numero aumenta all’aumentare del carico.

L’acqua giunge allo scarico attraverso il diffusore (7), che in questo caso risulta di particolare interesse, dato che il dislivello tra la macchina ed il canale di scarico è una frazione molto elevata del salto disponibile, e di conseguenza la sua perdita darebbe luogo ad efficienza molto bassa dell’impianto.

Vediamo ora, nelle pagine successive, esempi e particolari costruttivi di turbine Francis, Peltron e Kaplan realizzate dalla Hydroart.

1.4 Grado di reazione

Uno tra i parametri più significativi per caratterizzare le turbine idrauliche è rappresentato dal grado di reazione r che individua l’entità delle

trasformazioni di energia di pressione in energia cinetica dentro la girante; nonostante tale parametro non venga impiegato per dimensionamento delle turbine, risulta di grande interesse per comprendere il modo di lavorare delle differenti macchine.

In base a quanto visto in precedenza, l’acqua può lasciare il distributore per investire la girante con una velocità che è inferiore a quella

torricelliana, per cui è dotata ancora di energia di pressione che subisce l’acqua della girante e l’energia totale trasformata dalla macchina. Quindi indicando con Hh il salto utilizzabile dell’impianto e con C1 la

velocità assoluta di ingresso della girante, si ha :

r= H g C H H g C H i i h h = 2 2 2 1 2 1 (1.1)

Dove Ki è il rendimento idraulico che verrà specificato nei prossimi

paragrafi. Il valore di r varia in teoria tra 0, per le turbine ad azione ,ad 1,per le turbine a reazione. Nella pratica però il valore più elevato del grado di reazione non supera lo 0,9 per le turbine ad elica.

1.5 Numero di giri caratteristici

Il numero di giri caratteristico o specifico Nc, è un parametro fittizio il cui

parametro fa da discriminante per il tipo di turbina più idoneo da

utilizzare; in genere risulta formulato mediante la classica relazione fornita per primo da Cramer :

Nc= N 1,25 5 , 0 H P (1.2)

Dove :

N : giri / min. = numero di giri meccanico della macchina P : Cv = potenza sull’asse

H : m = salto netto

In pratica il parametro Nc caratterizza il funzionamento in condizioni di

massimo rendimento di turbine geometricamente simili. In genere si usa definire il numero di giri caratteristico come il numero di giri al quale deve ruotare una turbina geometricamente simile a quella in studio per erogare la potenza unitaria di un cavallo sotto il salto unitario di un metro.

Nell’espressione di Nc intervengono sotto forma di rapporti il salto, il

numero di giri e la portata (attraverso la potenza ad essa proporzionale), e quindi in sintesi i parametri caratteristici fondamentali di una turbina.

In genere la turbina è accoppiata ad un alternatore, per cui si può esprimere il numero di giri N in funzione della f e del numero p delle coppie polari :

p f

N = 60

in base al parametro Nc si può stabilire una correlazione tra tale parametro

e le differenti classi di turbine; tale correlazione risulterà molto utile al momento della progettazione e del dimensionamento della macchina idraulica da istallare in un determinato impianto, che può utilizzare una data portata sotto indeterminato salto.

La Tab.1.1 indica la classificazione di carattere orientativo delle turbine in funzione di Nc, del salto e del grado di reazione.

Tab.1.1 – Classificazione delle turbine in base a Nc, al salto e al grado di reazione

Il campo di applicazione delle diverse turbine idrauliche è messo in luce dal classico grafico di Fig.1.17, che si deve a Mainardis.

Tale grafico mette in luce che le turbine idrauliche possono utilizzare salti molto modesti, anche nell’ordine di 1 ÷ 2 m, e salti molto spinti fino 1500 ÷2000 m. dal grafico di Fig. 1.17 si può notare come per basse cadute, al di sotto di circa 40 m , si usano macchine ad elica, ed in particolare del tipo Kaplan; per cadute medie, comprese tra i 20 ed i 400 m, si usano le Francio; mentre per alte cadute, al di sopra dei 250 m, si usano le Peltron .Il grafico comunque indica che vi sono ampie zone intermedie; all’interno di tali zone la scelta ottimale della turbina è fatta sulla base di

considerazioni economiche e tenendo conto delle differenti condizioni di esercizio che differenti alternative possono offrire.

1.6 Scelta del tipo di turbina

Le specifiche assegnate per la turbina idraulica da dimensionare sono :

- Salto netto ( H ) = 230 m

- Velocità nominale ( n ) = 250 giri/min - Portata ( Q ) = 35,45 m3 / sec

Questi dati permettono di individuare nella turbina Francis la più idonea per lo sfruttamento del salto e della portata assegnata. Infatti il salto netto rientra pienamente nell’intervallo ritenuto accettabile per una Francis che varia tra i 30 ai 400 m, come pure la portata che rientra pienamente nel range di un minimo di 3 fino ad un massimo di 200m3/sec.

Per il dimensionamento della turbina si parte dal valore netto che è una specifica. La Fig.1.18 rappresenta lo schema del bacino con indicare le quantità che servono per definire il salto netto H.

Si definisce salto totale o caduta disponibile Hg il dislivello geodetico

tra il livello del serbatoio di accumulo ed il livello del canale di scarico

Hg = H1– H2 ( 1.3 )

A causa però delle perdite di carico che si hanno nel sistema di adduzione ( in generale galleria più condotta forzata ) non tutto il salto geodetico Hg risulta utilizzabile dalla turbina; H, perciò rappresenta il

salto totale meno le perdite di carico complessive.

1.7 Rendimento e potenza

Per l’efficienza di una turbina è opportuno esaminare le differenti cause che provocano perdite di energia ed abbassamento di rendimento.

Il significato del rendimento è immediato : se si vuole effettuare una trasformazione di energia, parte di quella che si ha a disposizione si perde nel processo di conversione e non più utilizzata. Naturalmente, anche per le turbine valgano queste considerazioni, e se ne tenete conto per il corretto dimensionamento.

Quando si va sfruttare un salto geodetico per mezzo di un impianto idraulico, si hanno diversi tipi di perdite di energia di cui si tiene conto definendo dei rendimenti parziali.

Le voci di perdita sono :

- Perdite idrauliche, dovute alla dissipazione di energia per urti, deviazione e variazione di sezione di condotta, di conseguenza non tutto il salto netto H si trasforma in lavoro. Indicando con Hh

l’energia unitaria effettivamente trasformata in lavoro, si definisce il rendimento idraulico Ki pari a :

H Hh

i = ( 1.4 )

- Perdite volumetriche, prodotte in conseguenza del fatto che non tutta la portata che attraversa la turbina contribuisce a generare sulle pale del girante, poiché a causa del giogo tra parte fissa e parte mobile della macchina, una quota Qp della portata totale Q che giunge alla

macchina passa direttamente allo scarico senza aver compiuto alcun lavoro; si ha quindi un rendimento volumetrico Kvpari a :

- Perdite meccaniche, che tengono conto sia della potenza persa per attrito nei cuscinetti, nei supporti e nei vari organi meccanici, sia della potenza necessaria per azionare gli organi ausiliari, quali possono essere le pompe per la lubrificazione. Quindi solo una parte della potenza interna Pi trasmessa dl girante viene utilizzata

effettivamente sull’asse; indicando con Pa la potenza sull’asse, si ha

un rendimento meccanico Km pari a :

i a m P P = ( 1.6 )

Di tutte queste perdite si tiene conto attraverso un rendimento complessivo dato dal prodotto dei vari rendimenti parziali:

m v i

tot = ( 1.7 )

Per il nostro caso si può considerare Ktot = 0,9.

Lo schema grafico della ripartizione delle perdite d’energia in un impianto idraulico di generazione elettrico è riportato in fig. 1.19.

Si definisce potenza idraulica nominale Pin la quantità, espressa in KW, sotto indicata : 102 H Q v Pin = ( 1.8 )

Che ricordiamo i dati di specifica :

H = 230 m

Q = 35,45 m3 / sec

Ed avendo indicato con v, peso specifico dell’acqua:

v = 1000Kg/m3 risulta pari a : KW Pin 79936,27 102 230 45 , 35 1000 = =

Moltiplichiamo ora questa potenza per il rendimento totale dell’impianto idraulico prima calcolato, si ottiene la potenza idraulica effettiva Pie richiesta dall’alternatore per il suo funzionamento; infatti è

necessario che la potenza meccanica sfruttata dall’ alternatore sia pari alla potenza elettrica attiva dello stesso.

KW P

Pie = tot in =0,9 79936,27=71942,64

Il dimensionamento di una ruota idraulica è effettuata in corrispondenza delle condizioni di massimo rendimento. Tenuto presente l’andamento del rendimento di una turbina Francis con un numero di giri caratteristico compreso tra 60 ÷ 450 in funzione della portata di Fig. 1.20, si può osservare come il rendimento ottimo non si ottiene per la massima portata sviluppabile, ma per una portata che è pari all’ 80 % di quella massima. Quindi una girante ben dimensionata dovrà lavorare nell’intorno di questo valore di portata per mantenere rendimenti accettabili nella conversione dell’energia idraulica in meccanica.

Fig.1.20

Per ottimizzare il rendimento della girante in esame bisogna diminuire la potenza idraulica effettiva fino a portala al valore corrispondente alla portata ottimale che come detto corrisponde all’80% di quella massima,ora, poiché la potenza è funzione lineare della portata ( 102 H Q v Pin = ) si ha : ie a P P =80% Ossia KW Pa =0,8 71942,64 57554,11

Si può verificare facilmente adesso come questa potenza sia proprio quella necessaria all’alternatore, in fatti dalle specifiche fornite per quest’ultimo : R n n MVA P 85 , 0 cos 80 = =

È possibile calcolare la potenza attiva erogata che risulta pari a:

KW P

Pa = n cos n =80000000 0,85=68000

Come da specifica.

Per quanto riguarda la coppia, si deve considerare la potenza idraulica effettiva dalla quale si ottiene la coppia idraulica nominale Cin :

60 2 p n P P C ie ie in = = ( 1.9 )

Dove :

p = 18 coppie polari dell’alternatore n = 250 giri/min, velocità nominale

si ottiene perciò : m N Cin = =186,09 60 250 18 2 87651

Procedo ora al calcolo del numero di giri caratteristico :

25 , 1 5 , 0 H P N Nc =

Dove P è il valore della potenza utile espressa in cavalli che la turbina deve essere in grado di erogare, e che nel caso in questione può essere posta pari alla potenza idraulica effettiva:

, 64 , 71942 KW P P= ie = e poiché 1KW = 1,36CV, si ha : CV P=1,36 71942,64=97841,99

In conclusione risulta quindi :

30 , 87 230 99 , 97841 250 1,250,5 = = c N

Con il numero di giri caratteristico trovato, si può dedurre dalla Tab.1 che la nostra turbina è una Francis lenta . facendo sempre riferimento alla

nella Fig. 1.21 sono riportate diverse forme costruttive di giranti Francis in funzione del numero di giri caratteristico.

1.8 Triangolo delle velocità nella turbina a reazione

+in una turbina idraulica a reazione, come è il caso della turbina Francio, si prendono in considerazioni i triangoli di velocità in ingresso ed in uscita della girante. La palettatura della girante dovrà essere costituita in nodo tale che il bordo esterno di ogni singola pala risulti tangente al vettore v1

che rappresenta la velocità relativa di ingresso, ottenuto componendo settorialmente la velocità assoluta c1 dell’acqua con quella periferica della

girante invertita di segno –u1 .

All’uscita della girante la velocità assoluta c2 dovrà essere la minima

possibile per ridurre le perdite di energia cinetica allo scarico.

La relazione vettoriale è la medesima sia in fase di ingresso dell’acqua nella girante ( pedice 1 ) sia in fase di uscita ( pedice 2 ) :

u v

c= +

Si può osservare che il minimo valore di c2 si ottiene quando tale vettore

ha direzione assiale, il che significa avere un angolo tra c2 e u2 pari a

P2=90o. Nella Fig.1.22 sono rappresentati i triangoli delle velocità ingresso

1.9 Dimensionamento idrodinamico della turbina

Facendo ricorso alle specifiche assegnate per la turbina in esame, e con l’ausilio dei parametri determinati nei paragrafi precedenti, posso ora procede al dimensionamento della Francis.

Ricordo le quantità necessarie per l’esecuzione del calcolo : - Salto netto : H = 230 m

- Portata : Q = 35,45 m3 / sec

- Numero di giri caratteristico : Nc = 87,30

- Grado di reazione : r = 0,35

Per prima cosa si calcola la velocità di efflusso dell’acqua dal distributore che coincide con la velocità di ingresso nella girante c1.dalla conoscenza

del grado di reazione r, tramite la relazione 1.1

H g C H r i i = 2 2 1

E ipotizzando un rendimento idraulico i =0,92,si ottiene: (1 ) 2 9,8 230 (1 0,35) 51,92 /sec 2

1 g H r m

c = i = =

Per determinare la velocità periferica di ingresso u1si fa riferimento alla

relazione : H g u c u c i = 1 1 cos 1 2 2 cos 2/ ….( 1.10 )

Che è detta relazione di Eulero. È una relazione fondamentale per le

turbine idrauliche, il suo esame mostra peraltro che il massimo rendimento ricavabile dall’ equazione si ha quando le macchine sono conformate in modo tale da presentare un angolo 90o

2 = - come già accennato – con una

velocità assoluta di uscita c2 perfettamente radiale senza alcuna

componente tangenziale. In tale condizione, con un triangolo di uscita rettangolare, non si hanno moti vorticosi allo scarico e la 1.10 diventa :

H g u

c

Da cui : sec / 5 , 42 20 cos 92 , 51 230 8 , 9 92 , 0 cos 1 1 1 c m H g u = i = o = Dove 20o

1 = si e ricavato dalla Tab. 1.2 sottostante in funzione di Nc.

Tab.1.2. – Variazione degli angoli di ingresso rispetto a Nr

Nc a1 b1 r

60 – 100 15 – 25o 60 – 80o 0,30 – 0,40 100 – 200 25 – 30o 80 – 100o 0,40 – 0,45 200 - 400 30 – 40o 100 – 130o 0,45 – 0,60

D’altro canto la u1 si può esprimere anche come segue:

60

1

n D

u = ( 1.11 )

Da cui si ricava il diametro D della girante :

m n u D 3,248 250 60 5 , 42 60 1 = = =

Il diametro interno del distributore Do è pari a quello della girante

maggiorato del gioco radiale R tra le due parti :

+ =D 2

Procedo ora alla determinazione del numero di pale del distributore Zd e

della girante Zg. il numero delle pale della girante deve essere tale da

creare condotti con sezione gradualmente convergente in modo da assicurare una velocità di efflusso c2 minima.

Per motivi costruttivi si preferisce che il numero di pale del distributore Zd

e quella della girante Zg siano ambedue pari in quanto può essere

necessario costruire queste due parti in due metà, per agevolare il trasporto, da assemblare successivamente.

Inoltre in genere vengono rispettati i seguenti criteri :

Zd < Zg

Per turbine con 60 < Nc < 200 e

Zd > Zg

Per turbine con 200 < Nc < 400.

Per determinare in modo agevole il loro numero si ricorre alla Tab.1.3

Tab.1.3 – Numero di pale girante

D (mm) 60 < Nc < 200 Zd Zg 200 < Nc < 400 Zd Zg < 300 10 12 14 12 300-500 12 14 16 14 500-700 14 16 18 16 700-900 16 18 20 18 900-1200 18 20 24 20 >1200 20 24 24 22 Da cui: Zd = 20 Zg= 24

Noto il numero di pale del distributore si ricava la portata massima Qo del

Qo = ZQ 3520,45 1,7725m3 /sec d

=

= ( 1.13 )

Conoscendo la portata di una canale e la velocità di uscita dell’acqua dal distributore si può passare al calcolo della Ao del canale di adduzione

all’uscita del distributore. Per fare questo è necessario introdurre il parametro passo di pala del distributore ( Po )

Po = ZD m d 51 , 0 20 268 , 3 0 = = ( 1.14 )

Che permette di calcolare la lunghezza del lato orizzontale del canale ( vedi Fig.1.23 )

ao = Po sen 1 so ( 1.15 )

Lo spessore so della singola paletta del distributore in uscita ( lo spessore

della paletta non è costante ) si può trascurare,per cui :

ao = 0,51 sen20o =0,1744m

siamo ora in grado di calcolare l’altezza assiale Bd del canale di

distribuzione.

Poiché la portata del distributore risulta:

1

c A

Qo =µ o ( 1.16 )

Dove µ =0,95è un coefficiente numerico correttivo valido per questo tipo di turbina, la sezione del canale di adduzione all’uscita del distributore si può esprimere come segue:

Che permette di ricavare : m c a Q b o o o 0,2 92 , 51 1744 , 0 95 , 0 7725 , 1 1 = = = µ

La girante, come si può osservare dalla rappresentazione grafica di Fig.1.23, ammette un’altezza b, in direzione assiale, del canale pari a :

b= bo = 0,2 m

Fig.1.23

Per il dimensionamento radiale della girante si fa riferimento alla Fig.1.24.

Le dimensioni da definire sono:

V D1i diametro di ingresso interno della girante

V D2i diametro di uscita interno della girante

V D1e diametro di ingresso sterno della girante

V D2e diametro di uscita esterno della girante

Si possono quindi definire i seguenti coefficienti di velocità periferiche:

i i i H g U K 2 1 1 2 = g H U K e e = 2 1 1 ( 1.17 ) H g U k i i = 2 2 2 H g U K e e = 2 2 2

L’andamento di carattere sperimentale dei precedenti coefficienti è riportato sul diagramma di Fig. 1.25 in funzione del numero di giri caratteristico.

Fig.1.25

Con notazione vettoriale si ha quindi :

= 41 , 0 63 , 0 35 , 0 63 , 0 2 1 2 1 e e i i K K K K Per cui . sec / 53 , 27 5 , 42 5 , 23 5 , 42 41 , 0 63 , 0 35 , 0 63 , 0 230 8 , 9 2 2 2 2 1 2 1 1 2 1 m K K K K H g e U U U U e e i i e i i = = =

Note le velocità periferiche, la conoscenza del regime di rotazione permette di ricavare i diametri di ingresso e di uscita della girante :

m U U U U n D D D D e e i i e e i i = = 104 , 2 248 , 3 74 , 1 248 , 3 60 2 1 2 1 2 1 2 1 ( 1.18 )

Con i dati ora acquistati sono in grado di calcolare i triangoli delle velocità di ingresso e di uscita della girante.

Calcolo come prima la velocità periferica u2con la relazione

sec / 53 , 27 60 250 104 , 2 60 2 2 m n D u = = = ( 1.19 ) dove D2 = D2e = 2,104m.

Per la determinazione della velocità assoluta di uscita c2 faccio riferimento alla portata che pongo nella forma seguente :

(

D Dm)

c a Q 2 2 2 2 4 = ( 1.20 ) dove :D2 = diametro di uscita esterno

Dm = diametro del mozzo centrale

c2a = componente assiale della velocità di uscita coincidente con la c2.

Per cui tenuto presente che una turbina Francis lenta il valore di D2

m risulti

trascurabile rispetto a quello di D2, posso determinare c2come segue :

sec / 20 , 10 104 , 2 45 , 35 4 4 2 2 2 2 m D Q c = = = ( 1.20 )

sec / 75 , 17 20 92 , 51 1 1 1 c sen sen m c o a = = = ( 1.22 )

L’angolo :1 sarà di conseguenza

' 49 70 5 , 42 92 , 51 75 , 17 1 1 1 1 o t a artg u c c arctg = = = (1.23 )

Dove u1 è la velocità periferica d’ingresso,

e quindi la velocità relativa sarà:

sec / 83 , 18 ' 49 70 75 , 17 1 1 1 m sen sen c v = a = o = ( 1.24 ) Fig.1.26

In modo del tutto analogo è possibile tracciare il triangolo delle velocità d’uscita. Avremo : ' 32 20 53 , 27 20 , 10 2 2 2 artg o u c arctg = = =

dove u2 è la velocità periferica d’uscita :

sec / 37 , 29 ' 32 20 20 , 10 2 2 2 m sen sen c v = = o =

Fig.1.27

1.9.1 Regolazione della turbina

Nelle figure successive sono illustrati schematicamente il sistema di regolazione della turbina e della camera a spirale.

Agendo sulla leva di comando si ottiene una rotazione uniforme di tutte le palette del distributore.

Ad ogni diversa posizione delle palette corrispondono una certa sezione dei singoli canali di adduzione tra una paletta e l’altra. La variazione della sezione d’ingresso incide direttamente sulla portata che potrà quindi oscillare tra portata nulla ( palette chiuse ) e portata massima ( palette completamente aperte ). Il distributore è circondato dalla camera a spirale ( detta anche chiocciola ) la quale ha una sezione utile al passaggio dell’acqua che va via via restringendosi fino al punto minimo a circondamento completato.

Infatti poiché l’acqua defluisce dai canali verso la girante lungo tutta la circonferenza del distributore, la sezione radiale necessaria a servire i canali diminuisce progressivamente.

Fig.1.28

1.10 Diffusore – Aspiratore

Negli impianti idroelettrici che utilizzano una turbina a reazione l’acqua che esce dalla girante della macchina idraulica viene inviata al canale di scarico attraverso l’interpolazione di un canale di scarico che prende il nome di diffusore –aspiratore.

Tale condotto permette di scaricare l’acqua dalle turbine ad una pressione assoluta p2 più bassa di quella atmosferica pa consentendo quindi di

utilizzare un salto motore praticamente pari a quello geodetico disponibile; in altri termini,istallando una turbina a reazione ad un’altezza ha da canale

di scarico provocando al tempo stesso grazie alla presenza dell’aspiratore una pressione all’uscita della macchina pari a p2 =pa - ha ,si può utilizzare

una potenza pari a quella che si avrebbe a disposizione se la macchina fosse posizionata a livello del canale di scarico con una pressione di uscita uguale a quella atmosferica pa.

Un tale funzionamento che dà luogo ad una depressione a valle della girante, fa funzionare il condotto di scarico come aspiratore consentendo di istallare la turbina al di sopra del canale di scarico senza perdere il salto relativo. Si deve inoltre tenere presente che la formazione tronco – conica che in generale ha il condotto di scarico offre la possibilità di recuperare gran parte dell’energia cinetica che si ha all’uscita della macchina idraulica; di conseguenza si possono avere velocità di uscita relativamente elevate, e quindi macchine di più ridotte dimensioni, senza perdere il carico corrispondente all’energia cinetica che si ha all’uscita della macchina;un tale comportamento fa funzionare il condotto di scarico da

diffusore.

In definitiva si può concludere che lo scopo del diffusore-aspiratore è duplice :

X recuperare il dislivello geodetrico tra la turbina ed il livello del canale di scarico.

Cui corrisponde un’altezza cinetica di : m g c H 5,30 8 , 9 2 20 , 10 2 2 2 2 = = = ( 1.25 )

Rapportando tale altezza al salto utilizzato dalla turbina, si vede che avremmo una perdita allo scarico :

% 3 , 2 100 230 30 , 5 2 = = = H H H ( 1.26 )

Per diminuire tale perdita – che comunque non appare eccessiva – si usa appunto il diffusore-aspiratore, dimensionato in modo tale da diminuire la velocità di scarico dal valore c2 ad un valore cs = 2 ÷ 3 m/sec.

1.10.1

Altezza di aspirazione

La girante sopra dimensionata può funzionare con sicurezza senza pericolo di cavitazione soltanto se installata ad una quota conveniente ha

rispetto al livello dell’acqua nel canale di scarico. L’insorgere di cavitazione è da evitare nel modo più assoluto, perchè provoca i seguenti effetti negativi sul funzionamento della turbina :

V aumento delle perdite di carico con conseguenza diminuzione del rendimento della macchina.

V comparsa di rumori e vibrazioni pericolose per le parti meccaniche della macchina.

V sviluppo di fenomeni corrosivi che possono deteriorare rapidamente le pale della girante.

Per determinare l’altezza massima del tubo di aspirazione ha , che è

consigliabile non superare per non incorrere nel pericolo della cavitazione, si fa riferimento alla formula :

H p p h a v a = ( 1.27 ) Dove : pa = pressione atmosferica pv = pressione di vapore Y = coefficiente di Thoma H = salto netto

Z = peso specifico dell’acqua

il coefficiente di Thoma per una Francis può essere calcolato con la formula : 0349 , 0 100 037 , 0 006 , 0 8 , 1 = + = Nc ( 1.28 )

Supponendo che la centrale si trovi ad un’altezza prossima al livello sul mare, la pressione atmosferica sarà pa = 1 atm = 9,81·104 pa.

Se si suppone inoltre che la temperatura dell’acqua sia di 15 oC,

avremmo dalle tabelle acqua vapore in condizioni di saturazione pv =

1700 pa.

Perciò riprendendo la 1.27 avremo :

m ha 0,0349 230 1,799 1000 81 , 9 1700 1000 81 , 9 10 81 , 9 4 = =

1.10.2 Tipi di aspiratore-diffusore

Le osservazioni fatte nei paragrafi precedenti indicano che il tubo

diffusore-aspiratore riveste un’importanza determinante in un impianto idroelettrico che utilizza una turbina a reazione. In pratica esistono due tipi di diffusori riconducibili a due forme fondamentali : diffusore verticale e diffusore a gomito.

Diffusori verticali

I diffusori verticali più classici sono quelli tronco-conici; tali manufatti si sviluppano verticalmente con generatrici rettilinee ( Fig 130 A ) e la corrente è deviata frontalmente solamente in corrispondenza del fondo del canale dove scarica il diffusore. La sezione terminale del diffusore termina al di sotto del livello del canale di scarico e la sua distanza dal fondo deve essere tale da lasciare libera una sezione cilindrica almeno pari alla sezione di scarico.

Un altro diffusore verticale molto usato è quello di Prasil ( fig. 130 B ); tale tipo di manufatto nasce dall’esigenza di ottenere un rallentamento della velocità maggiore spora una lunghezza minore, senza provocare però fenomeni di separazione della vena e di distacco dalle pareti laterali.

Per aumentare i rendimenti dei diffusori verticali e per rendere minime le perdite dovute ai moti secondari che si sviluppano all’interno del diffusore sono stati preposti ed adottati particolari accorgimenti che si sono concretizzati in dispositivi che prendono il nome di idroconi ( Fig. 1.31 ).

Fig.1.31

Diffusori a gomito

Occorre allora ricorrere ai diffusori a gomito che si sviluppano in senso orizzontale, come indicato in Fig.1.32. In tali manufatti realizzati in genere in calcestruzzo, il recupero di energia di velocità viene quasi esclusivamente effettuato nel tratto orizzontale. Si deve inoltre tenere presente che, al fine di evitare fenomeni di cavitazione all’ uscita della girante, in alcuni casi, quando il valore di Nc è molto elevato,l’altezza ha

risulta addirittura negativa, per cui la macchina idraulica andrà posta al di sotto del livello del canale di scarico.

1.11 ’ALBERO

1.11.1 Generalità

Per progettare l’albero di una macchina di cui si conoscono le

dimensioni principali, e quindi quelle del corpo rotorico unitamente al peso, il sistema generalmente seguito è quello di fissare innanzitutto il tipo, quindi la forma e poi le lunghezze delle varie parti che vanno infine controllate con gli appositi calcoli di verifica.

In genere, fino ad un diametro massimo di 100 mm, e cioè per

macchine piccole e medie, gli alberi sono ricavati al tornio partendo da tondi di acciaio trafilato. Per diametri maggiori di solito viene

impiegato acciaio fucinatola nichelio ( 3 ÷ 3,5 % ), martellato in corrispondenza dei supporti onde accrescerne la durezza.

Altre qualità di acciaio vengono impiegate per macchine di maggiore importanza : così, ad esempio, si usa generalmente acciaio la cromo per alberi di motori per trazione ed acciaio al cromo-nichelio per rotori di turboalternatori. È da notare che, nel caso di grandi macchine,

sovente gli alberi sono cavi.

Nei riguardi delle sollecitazione agenti sugli alberi, si distinguono :

a ) torsione e flessione per gli alberi di macchine ad asse orizzontale. b ) torsione e trazione per macchine ad asse verticale.

Per macchine di piccola e media potenza ci si attiene al tipo di albero a due supporti con corpo rotorico compreso fra di essi e con puleggia oppure ingranaggi a sbalzo. La stessa disposizione viene adottata, qualunque sia la potenza, per macchine ad accoppiamento diretto – come questo alternatore – sostituendo alla puleggia e all’ingranaggio il giunto d’accoppiamento.

In ogni caso, nel disegno degli alberi, è da tenere presente che si deve sempre passare da un diametro all’altro mediante raccordi, evitando torniture a spigolo vivo che rappresentano punti di pericolo per la resistenza dell’albero .

1.11.2 Dimensionamento preliminare degli alberi

Dopo aver calcolato in via preliminare il massimo diametro

dell’albero, in corrispondenza del mozzo del corpo principale rotorico, per semplici proporzioni si può eseguire il disegno di massima

dell’intero albero con riferimento alla Fig. 1.33.

Fig.1.33

In quanto al valore da assegnare al diametro massimo dell’albero, salvo successivo calcolo di verifica, in via preliminare può essere impiegata la formula pratica di Fisher-Hinnen :

3 n P K d = n ( 1.30 ) dove :

d = diametro massimo in mm dell’albero

Pn = potenza della macchina in KVA = 80·103 KVA

n = velocità nominale 250 giri/min

K = coefficiente dipendente dal tipo di macchina e dalla qualità del

materiale dell’albero, nel nostro caso si può porre K=100. Per cui otterremo :

mm d 684 250 10 80 100 3 3 = =

Con riferimento alla Fig.1.33, dopo aver fissato il valore di d, il

diametro del perno e del tronco di estremità posso essere stabiliti con le relazioni seguenti : 52 , 1 067 , 1 = = e p p d d d d ( 1.31 ) Da cui : dp= 641 mm de= 422 mm

in quanto alla lunghezza lp del perno e la lunghezza le del tronco

d’estremità, le loro lunghezze risultano dipendenti da dp e de secondo

dei coefficienti gabellati. Le loro lunghezze risulteranno allora :

lp = 565 mm

le = 1250 mm

una volta eseguito il dimensionamento di massima di un albero,si procede ad una verifica di :

\. Stabilità dinamica.

1.11.3 STABILITA’ DINAMICA

Nella progettazione degli IDROGENERATORI è particolarmente sentito il problema della stabilità. Infatti queste macchine svolgono un ruolo importante nell’esercizio globale del sistema elettrico nel quale sono inserite. Esse devono funzionare in condizioni normali ma anche in situazioni di rapido soccorso quando la rete viene a trovarsi in

emergenza.

Lo studio delle vibrazioni flessionali, che aiutano a comprendere i fenomeni che influiscono sulla stabilità dinamica, è una materia complessa che coinvolge il progetto dell’intera macchina, le sue singole parti, ed anche fenomeni esterni ad essa che possono presentarsi come perturbazioni.

Gli studi che vengono svolti nella pratica consueta fanno uso di programmi di calcolo per la risoluzione di equazione che descrivano tali fenomeni e sono completati necessariamente da osservazioni sperimentali e dal monitoraggio e delle macchine esistenti.

Nell’insieme, si riesce ad acquisire una sempre maggiore esperienza e capacità di controllo dei fenomeni sfavorevoli a cui si cerca di

rimediare.

Le parti dell’ IDROGENERATORE maggiormente interessante a tali fenomeni sono : l’albero che trasmette gli sforzi, la girante ed il rotore dell’alternatore che operano come masse attive sedi di sollecitazione rotanti continue e non, i cuscinetti reggispinta che trasmettano le sollecitazioni delle parti rotanti alle strutture di fondazione.

Le sollecitazione indesiderate a cui il sistema elettrico è sottoposto possono essere provocate da cortocircuiti i rete che trasmettano i loro effetti attraverso l’alternatore il quale è il tramite tra la potenza

meccanica impressa dall’albero e la potenza elettrica ai morsetti di macchina. Altre cause di irregolarità del moto possono essere masse rotanti non perfettamente bilanciate, asse dell’albero non

perfettamente allineato, caratteristiche del film di olio lubrificante. Studi approfonditi dei fenomeni in gioco consentono la conoscenza della deformazione dinamica dell’albero, il valore delle velocità critiche e le vibrazioni trasmesse ai supporti. In questo modo posso essere valutate le contromisure del caso che devono essere

1.11.4 Momento torcente e tensione massima

Le specifiche che devono essere soddisfatte nel progetto di un albero di trasmissione sono la potenza da trasmettere e la velocità di

rotazione dell’albero. Il compito del progettista consiste , una volta determinato le dimensioni dell’albero, nel verificare che non venga superato il massimo sforzo tangenziale ammissibile per materiale. Per calcolare il momento torcente esercitato sull’albero, si ricorre alla relazione : m N n P M ie t = = =3055 103 60 250 2 27 , 79936 60 2 ( 1.32 ) dove :

Pie= potenza idraulica effettiva = 79936,27 KW

Il valore di Mt trovato viene maggiorato del 50% per tenere conto

della condizione di frenatura della turbina dovuta alla coppia sincronizzante dell’alternatore.

m N M

Mt* =1,5 t =4582,5 103 ( 1.33 )

Conoscendo ora il valore del momento torcente, si ricava la tensione massima dovuta a torsione attraverso la relazione

3 * * max 16 2 d M d J Mt t = = ( 1.35 ) dove :

J = momento polare d’inerzia d = diametro massimo dell’albero

2 2 2 3 3 max 73000 10 7441 7,41 684 , 0 5 , 4582 16 mm Kg m t m N = = =

Il materiale con cui è costruito l’albero è acciaio comune da costruzione con carico unitario di snervamento minimo garantito pari :

2

36 mm

Kg s =

Con un valore del coefficiente di sicurezza pari a v = 1,5. Si deve verificare la seguente relazione :

v s < max ed infine risulta : 2 2 1,5 24 36 41 , 7 mm Kg mm Kg < =

Come si può osservare, la relazione è largamente soddisfatta, ed il margine di sicurezza disponibile consente lo sviluppo del progetto definito

dell’albero con necessarie ulteriori verifiche, soprattutto per quanto concerne la verifica a fatica ed il già citato controllo della deformata dinamica.

PARTE SECONDA

CAPITOLO 2

2.1 Struttura generale di un alternatore

le macchine sincrone sono costituite essenzialmente da una parte attiva fissa costituente il sistema indotto, detto statore, e da una parte interna rotante, coassiale alla prima, costituente il sistema induttore, che viene denominato rotore. Fra la superficie cilindrica interna del pacco magnetico dello statore e la superficie esterna del rotore è compreso un piccolo strato d’aria, detto tra ferro, il cui spessore può variare da pochi millimetri a qualche centimetro passando dalle piccole macchine a quelle di grande potenza.

Come è noto, la parte attiva dello statore è costituita da un accodi lamierini magnetici, fra loro isolati con vertice speciale o un particolare ossido,

recante delle cave, disposte lungo generatrici della superficie cilindrica interna, nelle quali trovano posto i conduttori attivi dell’avvolgimento indotto trifase.

Le elevate tensioni che si hanno di solito nell’indotto hanno contribuito alla scelta dell’indotto fisso per evitare lo scadimento dei materiali isolanti che si avrebbero, se essi fossero situati nel rotore, a causa degli sforzi meccanici cui sarebbero sottoposti. Inoltre, l’indotto fisso presenta il

vantaggio dei terminali di avvolgimento fissi nei riguardi del collegamento alla linea. Nel proseguo della trattazione verrà fatto riferimento ad una macchina sincrona trifase ad induttore rotante ed indotto fisso.

Il sistema induttore, rotante entro lo statore, reca i poli magnetici eccitanti con corrente continua destinati a creare il flusso induttore. Il sistema di eccitazione dei poli rotorici viene alimentato mediante di due anelli collettori, rotanti naturalmente insieme al rotore su cui strisciano delle spazzole fisse collegate al generatore di corrente continua ( dinamo eccitatrice ). Il rotore della macchina sincrone può essere del tipo a poli salienti oppure del tipo liscio; il primo è impiegato per le macchine lente, il secondo per le macchine veloci ( turboalternatori ).

, aventi una sagoma opportunamente studiata come sarà chiarito in seguito. La Fig.2.1 rappresenta schematicamente la sezione trasversale di una

macchina sincrona con ruota polare a 6 poli. Si notano, avvolte ognuna intorno ad un nucleo polare, le bobine di eccitazione che vengono

attraversate dalla corrente continua in senso tale da creare alternativamente polarità di nome contrario con pari numero di amperspire.

La Fig.2.2 mostra la sezione schematica trasversale del ferro attivo di un turboalternatore a 2 poli con induttore liscio. In questo caso i poli non sporgono dalla superficie esterna cilindrica del rotore e le bobine di eccitazione sono ubicate con i lati maggiori disposti entro cave situate simmetricamente ai lati della superficie polare secondo generatrici del cilindro. I lati delle bobine sulle due testate vengono racchiuse entro

apposite cappe. Il corpo del rotore è in acciaio fucinato ( sovente in nichel-cromo-molidbeno ).

Fig2.2

È da notare che, a parte la diversa struttura del rotore, le macchine

sincrone a grande numero di poli differiscono da quelle veloci con rotore liscio anche per il diverso rapporto fra diametro e lunghezza di rotore; mentre le ruote polari di grossi alternatori lenti possono raggiungere

conseguenza, gli sforzi derivati dalla forza centrifuga possano rimanere entro i limiti di sicurezza.

In ogni caso è da notare che, a parità di potenza, il peso di una macchina sincrona ( e ciò vale in generale per qualsiasi macchina ) dipendente dall’efficienza del sistema di raffreddamento.

I generatori inoltre possono essere ad asse orizzontale o verticale, la

discriminante fondamentale per la scelta è la velocità di rotazione, questo perché, essendo essa legata al numero di poli, più è levato il numero di poli più la velocità sarà bassa. Ciò suggerisce che la disposizione dell’asse sarà in genere orizzontale per macchine di piccolo diametro e veloci, e verticale per macchine di diametro elevato e lente. Avremo quindi macchine lente ad asse verticale, con circonferenza notevoli, in grado di ospitare le cave necessarie per la realizzazione di numeri di poli elevati, assomiglianti a dei grandi volani, e macchine veloci sviluppate assialmente ma con piccolo diametro. Solitamente gli alternatori idraulici, soprattutto quelli lenti e di grande potenza, sono quasi sempre montanti in centrali. Anzi,

frequentemente non si tratta di un semplice montaggio, ma di una vera e propria costruzione sul posto. Per varie ragioni e non solo quelle di

trasporto, si possono avere diverse soluzioni. Ad esempio, lo statore può essere impiccato e bobinato in fabbrica e spedito in diverse sezioni, come può essere impiccato e bobinato direttamente sul posto.

La corona rotore è quasi sempre impaccata in centrale. A volte la raggiera è costruita in più parti e imbullonata o saldata in sito. Per motivi di

trasporto capita anche di dover smontare la macchina, a prove in fabbrica ultimate. I materiali costituenti l’alternatore devono essere particolarmente curati nelle loro caratteristiche peculiari, e i componenti parziali delle macchine devono essere sottoposti a test affinché sia verificata la

corrispondenza alle loro specifiche, inoltre il rotore deve essere in grado di resistere agli sforzi dovuti al regime di rotazione che può essere normale o a velocità di fuga; situazione quest’ultima, nella quale ci si viene a trovare quando la macchina che eroga potenza si viene a trovare senza coppia resistente perché si è distaccata per protezione dal carico. In questi casi il rotore raggiunge una velocità che è circa doppia di quella nominale prima che le contromisure possono agire. Durante questa fase, infatti, la valvola di ammissione della turbina viene chiusa, ma con un tempo minimo per evitare il colpo d’ariete. Inoltre il sistema di frenatura, anche se presente, non può intervenire immediatamente.

2.2 Criteri generali che guidano alla progettazione e cosruzione

delle macchine elettriche

Quella che qui viene presentata, è un’organizzazione tipo del processo di produzione di una macchina. Sono possibili, naturalmente, moltissime varianti da azienda ad azienda legale anche a diverse tradizioni, ma a livello del tutto generale il lavoro può essere così schematizzato : X Progetto

X Costruzione

X Messa a punto e collaudo X Produzione

Nella fase di progetto, ci si pone il problema di ciò che la macchina

chiamata a svolgere in relazione a dei limiti imposti e si cerca di risolverli. Una volta superata questa fase, si procede alla costruzione di un prototipo. In questa fase vengono fuori una serie di problemi di incompatibilità

dovuti a vari errori. Potrebbe quindi essere necessario un feedback dalla fase di costruzione a quella di progetto. La terza fase è quella di messa a punto e collaudo in cui si analizza il prototipo, verificando se le prestazioni corrispondenti alle previsioni fatte, sono durature nel tempo. In caso di risultati insoddisfacenti, si ha un nuovo feedback alla fase progettuale dove si possono introdurre le necessarie modifiche. Quando la macchina ha raggiunto risultati ritenute soddisfacenti sia in termini di prestazione, sia di durata , si può passare all’ultima fase, quella di produzione.

2.2.1 Varie fasi del progetto

Questa parte di tesi verte sul progetto preliminare di un alternatore che andrebbe poi ulteriormente sviluppato per arrivare alla sua realizzazione definitiva. Il punto di partenza da cui esso si parte sono naturalmente le specifiche tecniche, documenti che definiscono in modo chiaro e univoco le prestazioni che la macchina è chiamata a svolgere, di conseguenza definiscono in maniera chiara e univoca il problema che il progettista è chiamato a risolvere . vi è quindi lo studio di fattibilità, che è un progetto svolto a livello estremamente generale, e serve per stabilire se la

realizzazione della macchina richiesta sia possibile. Se la risposta è affermativa, si passa alla fase successiva :

il progetto concettuale.

In questa fase si fa sostanzialmente una scelta dello schema generale della macchina alla ricerca della soluzione migliore. Scelto il sistema, vengono poste le altre considerazioni che fissano i criteri per la determinazione dei rapporti fra le principali dimensioni e quindi della forma più adatta.

In ultimo, si passa al progetto costruttivo. In questa farse si definisce esattamente e univocamente quella che sarà la forma finale dei vari pezzi di ciascun parte della macchina. Vengono eseguiti i necessari calcoli di verifica ( in maniera più accurata possibile ) la scelta dei materiali, il disegno dei particolari quello definito e la relazione tecnica.

2.3 Caratteristiche generali

Nei prossimi paragrafi verrà svolto il dimensionamento delle varie parti costituenti la macchina elettrica, che dovrà rispetterà le seguenti

caratteristiche :

X asse verticale, per accoppiamento diretto a turbina idraulica per installazione in fossa;

X costruzione chiusa con ventilazione in circuito chiuso, raffreddamento ad aria con refrigerante ad acqua inseriti nel circuito di ventilazione;

X alternatore a poli salienti, con fasi collegate a stella, con armatura e poli rotorici realizzati con lamierini.

2.4 STATORE

Lo statore comprende la carcassa, il pacco magnetico lamellato,

l’avvolgimento indotto, le chiusure d’aria ed i morsetti di linea de centro stella ( Fig. 2.6 e Fig 2.7 )

2.4.1 Carcassa

La carcassa è costituita da un mantello e da anelli trasversali di lamiera in numero adeguato alla lunghezza del nucleo magnetico, legati tra loro mediante saldatura da profili longitudinali ( Fig. 2.8, 2.9, 2.10 ). Tutte queste parti sono in acciaio. Sul mantello della carcassa sono

praticamente delle aperture per l’applicazione dei refrigeranti aria-acqua. Il dimensionamento dei vari componenti è tale da ottenere una struttura robusta, solida ed elastica atta a resistere a tutti gli sforzi prevedibili

durante il trasporto ed il funzionamento, compresi quelli provocati da corto circuito. Alla base della carcassa sono applicate delle piastre per il

fissaggio dello statore al basamento, appoggiati a loro volta alle piastre di fondazione, per mezzo di robusti tiranti in acciaio.

Il basamento è fissato al calcestruzzo mediante ancore di fondazione. Le piastre applicate all’anello di base sono munite di un adeguato numero di fori per le viti di bloccaggio. Inoltre apposite spire radiali, sistemate all’atto del montaggio, assicurano il centraggio dello statore e consentono la libera dilatazione radiale della carcassa. In questo modo si evitano ondulazioni od ovalizzazioni del pacco magnetico dovute alle

sollecitazioni che si generano per le differenti temperature delle varie parti statoriche. I morsetti di statore, costituiti da passanti, sono ubicati nella parte alta della carcassa e fissati sul mantello mediante flange.

Fig.2.9

2.4.2 Nucleo magnetico di statore

Il nucleo magnetico di statore o pacco statore è costituito da settori di lamierino magnetico ( Fig.2.11 e Fig..2.12 ) di acciaio al silicone a bassa cifra di perdita, di elevate quantità meccaniche e di piccolo spessore. Il lamierino, dopo la tranciatura, viene sbavato e verniciato su entrambi i lati con vernice isolante a base di resine fenoliche e pigmenti inorganici, ed essiccato in forno. È sottoposto poi ad un controllo di isolamento e ad un controllo dello spessore della vernice isolante con uno spessimetro.

I settori sono sovrapposti a stati sfaldati in modo da ottenere una struttura cilindrica intessuta. Per la corretta realizzazione del pacco, vengono usate delle guide mobili disposte opportunamente nelle cave ( Fig.2.15 e

Fig.2.16 ). Il pacco è suddiviso in pacchetti elementari separati

convenientemente tra loro per mezzo di distanziatori d’acciaio “ a doppio T “ ( Fig.2.17 ). Si formano così dei canali che consentono un passaggio diffuso dell’aria di ventilazione in direzione radiale verso la carcassa e assicurano l’efficace asportazione di calore anche nelle parti più interne del pacco stesso ( Fig.2.18 ). Sui lamierini esterni sono saldate le dita

pressa-pacco, che grazie alla forma leggermente flessa, estendono l’azione pressante delle piastre pressa-pacco anche sui denti dei lamierini.

All’estremità il pacco ha i denti rastremati ( a gradini, Fig.2.19 ). Questo consente di ridurre le perdite sulle parti frontali e permette di trasmettere la pressione esercitata dalle dita fino all’estremità del dente.

Nel pacco sono montati dei termorivelatori a resistenza per misurare la temperatura del ferro di statore.

Fig2.16