F

ACOLTÀ DII

NGEGNERIARELAZIONE PER IL CONSEGUIMENTO DELLA LAUREA MAGISTRALE IN INGEGNERIA GESTIONALE

Monitoraggio Online e Diagnosi del processo di

Crespatura nella produzione di Carta Tissue

RELATORI IL CANDIDATO

Prof. Ing. Gionata Carmignani Marco Ciardella

Dipartimento di Ingegneria dell’Energia, dei Sistemi, [email protected] del Territorio e delle Costruzioni

Ing. Sandro Berchiolli

I.S.E. S.r.l.

Sessione di Laurea del 30/04/2014 Anno Accademico 2012/2013 Consultazione NON consentita

3

Monitoraggio Online e Diagnosi del processo di Crespatura nella

produzione di Carta Tissue

Marco Ciardella

Sommario

Questo lavoro di tesi è il risultato di un periodo di stage svolto presso la I.S.E. S.r.l. di Lucca, azienda operante nel settore della manutenzione di sistemi industriali. Lo studio, dovuto alla mancanza di informazioni pubblicate sull’argomento, è stato finalizzato all’individuazione di modi di guasto del processo di crespatura nella produzione di carta tissue, in particolare alla formazione delle Chatter Marks sul monolucido una delle principali anomalie del monolucido. Si è reso quindi fondamentale sviluppare un modello di “problem solving” in grado di fornire una metodologia di approccio al problema. Si è cercato perciò di identificare le cause e le conseguenze delle Chatter Marks, individuare le variazioni significative dei parametri del processo ad esse correlate ed approfondire le tecniche di monitoraggio più idonee per ogni caso. Infine è stata eseguita un’attività sperimentale di monitoraggio della macchina con un sistema di acquisizione dati e trasduttori che ha permesso di approfondire ulteriormente la conoscenza sull’origine delle vibrazioni nella sezione di impianto in esame. Questo studio rappresenta quindi un passo iniziale per lo sviluppo di un sistema di acquisizione dati on line per il monitoraggio del processo di crespatura.

Abstract

This thesis work is the result of an internship ISE S.r.l. held at Lucca , a company working in the field of industrial systems maintenance. The study, due to lack of published information on the subject, it has been aimed at the failure modes identification of the creping process in the production of tissue paper, in particular the formation of Chatter Marks on a Yankee machine one of the main abnormalities in Yankee. It was therefore essential to develop a “problem solving” model that it can provide a method to approach the problem. It was therefore sought to identify the causes and consequences of Chatter Marks, identify significant changes in process parameters related to them and detect the monitoring techniques most suitable for each case. Finally, an experiment was carried out monitoring of the machine with a data acquisition system and transducer that allowed us to further the knowledge on the origin of the machine vibrations. This study therefore represents an initial step for the development of an on line data acquisition system for the creping process.

5

Indice

Sommario Abstract

1. La produzione della carta ... 9

1.1. Storia della carta ... 9

1.2. Tipologia di carte ... 10

1.3. La carta tissue ... 11

1.4. Il processo produttivo ... 13

1.4.1. Le materie prime ... 14

1.4.2. Preparazione dell’impasto ... 16

1.4.3. Formazione del foglio ... 19

1.4.4. Pressatura ... 21

1.4.5. L’essiccamento ... 21

1.4.6. Converting: dalla bobina al prodotto finito ... 22

2. Macchina monocilindrica ... 24

2.1. Particolarità del processo ... 24

2.2. Esempio di impianto ... 25

2.2.1. Afflusso dell’impasto e formazione del foglio ... 25

2.2.2. Essiccamento ... 30

2.3. Cilindro monolucido ... 34

2.4. Pressa aspirante ... 35

2.5. Pressa fori ciechi ... 37

2.6. Cappa essiccante ... 38

2.7. Raschie ... 39

2.8. Feltro ... 42

2.8.1. Struttura del feltro ... 43

2.8.2. Esercizio del feltro... 44

3. Diagnostica del cilindro monolucido ... 46

3.1. Generalità ... 46

3.2. Chatter Marks ... 47

3.3. Analisi dei principali sistemi di correzione delle anomalie superficiali ... 50

6

3.5. Impatti gestionali ed analisi economica della comparsa delle Chatter Marks ... 57

3.5.1. Valutazione economica ... 59

3.6. Formazione delle Chatter Marks sul cilindro monolucido ... 60

3.6.1. Stick slip ... 64

3.6.2. Ondulazioni fuori fase ... 70

3.6.3. Risonanza ... 70

3.6.4. Depositi ai bordi del cilindro ... 72

3.7. Scomposizione del problema ... 73

3.7.1. Diagramma ad albero ... 73

3.8. Ricerca cause potenziali ... 75

3.8.1. Checklist ... 76

3.9. Raggruppamento cause potenziali... 77

3.9.1. Diagrammi causa-effetto ... 78

4. Problemi specifici del processo di crespatura della macchina ... 83

4.1. Generalità ... 83

4.2. Risonanza del sistema portaraschia-raschia ... 84

4.3. Depositi ai bordi del cilindro ... 85

4.4. Difetti di circolarità del cilindro ... 86

4.5. Problemi della superficie del mantello ... 91

4.6. Problemi nel coating del cilindro ... 92

4.7. Velocità monolucido ... 110

4.8. Problemi relativi alle raschie ... 112

4.9. Classificazione cause ... 117

5. Metodi di diagnosi ... 120

5.1. Monitoraggio del processo di crespatura ... 121

5.1.1. Osservazione qualitativa ... 122

5.1.2. Osservazione quantitativa ... 123

5.2. Vantaggi sistema per il monitoraggio online di un processo di crespatura ... 124

5.3. Sistema di monitoraggio online ... 125

5.3.1. Monitoraggio delle vibrazioni ... 128

5.3.2. Velocità di macchina ... 130

7

5.3.4. Monitoraggio del profilo del monolucido ... 131

6. Attività sperimentali ... 133

6.1. Tipologia di attività svolte ... 133

6.2. Campagne di misura ... 133

6.3. La macchina continua ... 134

6.4. Strumentazione ... 136

6.4.1. Sistema di acquisizione dati ... 136

6.4.2. Accelerometro ... 137

6.5. Le misure effettuate ... 139

6.6. Analisi dei dati ... 141

Conclusioni e sviluppi futuri ... 148

Bibliografia ... 150

9

1. La produzione della carta

1.1. Storia della carta

La maggior parte delle fonti storiografiche concorda nel collocare l’invenzione della carta in Cina, sul finire del I secolo d. C., attribuendone il merito al cinese Ts’ai Lun; attualmente si tende però a ritenere che questa datazione si riferisca alla diffusione su larga scala in Cina della carta, prodotta in realtà già da circa tre secoli1. Fino al VI secolo il segreto della produzione della carta rimase gelosamente custodito in Cina, prima di iniziare a diffondersi lentamente nell’estremo oriente, dapprima in Corea e Giappone, quindi fino all’Asia centrale ed alla Persia; la battaglia di Samarcanda del 751, nella quale gli Arabi sconfissero i Cinesi, è convenzionalmente indicata come il momento in cui gli Arabi appresero le tecniche produttive della carta. Proprio costoro furono poi responsabili della diffusione della carta nei paesi del Mediterraneo, nonché ideatori dei primi importanti sviluppi del processo produttivo.

In Europa la tecnica di produzione della carta arrivò dapprima in Spagna (XII secolo), quindi in Italia e proprio italiano è il primo documento scritto riguardante la produzione di carta, un contratto genovese del 1235.

Nel corso dei secoli, dal medioevo all’età moderna, la produzione della carta conobbe un grande sviluppo, relativamente, in sequenza, alle tre fasi di preparazione dell’impasto, formazione del foglio ed asciugatura dello stesso; dalla semplice meccanizzazione di alcune fasi del processo si giunse nei primi anni del XIX secolo alla diffusione su larga scala delle macchine continue, il cui ulteriore sviluppo caratterizzò gli anni seguenti e prosegue tuttora.

Fino a tempi molto recenti, gli utilizzi precipui della carta prodotta sono stati la scrittura, la stampa ed in generale le applicazioni grafiche; al giorno d’oggi, invece, nel mondo occidentale, la diffusione di prodotti cartacei è tale che si può ormai affermare che in ogni aspetto della nostra quotidianità è divenuto indispensabile servirsi di prodotti di carta.

1 Castagnari et al., 1991.

10

1.2. Tipologia di carte

La normativa UNI 77062 definisce la carta come “materiale in nastro o in foglio costituito da fibre, con o senza l’aggiunta di adatti componenti, fabbricato, secondo i processi tradizionali, a partire da un impasto cartario per eliminazione dell’acqua attraverso le maglie di una tela e per successivo essiccamento”; questa definizione è applicabile a manufatti di grammatura inferiore ai 225 g/m2, mentre oltre questo valore si ricorre al termine “cartone”3.

Una definizione tanto generica comprende evidentemente una tipologia di prodotti molto vasta, che abbraccia un’ampia gamma di caratteristiche meccaniche, funzionali ed estetiche del prodotto finito; si va dalle carte da disegno di qualità, alle carte tissue per uso igienico e sanitario, passando per le carte da stampa e le carte da imballaggio. Come si avrà modo di approfondire oltre, le differenti caratteristiche dei vari tipi di carta si ottengono da processi produttivi concettualmente simili, agendo principalmente su due parametri del ciclo produttivo: la qualità delle materie prime e degli additivi e la velocità di produzione.

Carte da stampa4. In questa categoria rientrano tipi di carta molto diversi l’uno dall’altro, tanto per grammatura quanto per composizione chimica e per finitura superficiale. Ovviamente la caratteristica più importante di una carta da stampa è la stampabilità, che peraltro non è facilmente quantificabile per mezzo di un solo parametro: si fa dunque riferimento alla ricettività per l’inchiostro, alla tendenza a macchiare, al grado di liscio della superficie, alla tendenza allo spolvero (cioè al distacco di piccole particelle dalla superficie). Molto importanti nelle carte destinate alla stampa sono inoltre alcune caratteristiche prettamente estetiche, quali l’opacità ed il grado di bianco.

Fra tutti i tipi di carte da stampa, quello che predomina come quantità è la carta da giornale, che da sola rappresenta più di un terzo di tutte le carte destinate alla stampa e alla scrittura; la tipologia di carte da stampa è però molto vasta, comprendendo inoltre i vari tipi di carte, patinate o meno, per periodici, tutte le carte di diverse grammature e qualità per la stampa di libri, fino ad includere anche carte dagli usi molto specifici, come la carta valori, utilizzata per la stampa di titoli di credito, azioni e banconote.

Carte per scrivere e da ufficio. Si tratta di carte di grammatura in genere compresa fra i 60 ed i 90 g/m2, progettate appositamente per permettere la scrittura con una vasta tipologia di inchiostri, penne a sfera, pennarelli, matite; in particolare come carte da ufficio si indicano anche tutte le carte destinate alla fotocopia, alla stampa da personal computer e ad altri usi particolari, come ad esempio le carte copiative.

2 UNI 7706 – 30/09/1989 – “Carta e cartone. Termini e definizioni.” (ICS 85.060 01.040.85). 3 Ceragioli, 1992(a), pp. 7-8.

11 Si considerano appartenenti alla categoria anche le carte da disegno, che dunque devono presentare caratteristiche superficiali e di assorbimento idonee alla tecnica utilizzata, elevata resistenza alla cancellatura ed in genere grammature elevate, fino ai 400 g/m2; completamente diversa da questi tipi di carte è poi la carta per lucidi, utilizzata per il disegno tecnico, che deve abbinare ad un’elevata resistenza una certa trasparenza, che permetta di vedere le immagini al di sotto del foglio.

Carte da imballaggio. Questa categoria include tutte le carte destinate a contenere, proteggere o presentare altrimenti qualsiasi merce o oggetto: la varietà di carte destinate a questi scopi supera quella delle carte appartenenti alle categorie precedenti, tanto che non è possibile darne un’elencazione neppure approssimativamente esaustiva.

Ad ogni modo la caratteristica fondamentale delle carte da imballaggio è la resistenza meccanica, in particolare allo strappo, all’usura ed alla piegatura; quando siano previsti usi particolari, come nel caso delle carte per alimenti, si rende necessario conferire alla carta specifiche caratteristiche, a seconda delle particolarità di volta in volta richieste. Come si è già avuto modo di notare, l’uso della carta è ormai talmente diffuso che risulta impossibile classificare esaurientemente tutte le funzioni per le quali si fa ricorso alla carta e le stesse distinzioni fatte poco sopra sono tutt’altro che esaustive; si è però volutamente tralasciato di parlare di un tipo di carta che ha un grandissimo peso nella vita di tutti i giorni: la carta tissue che è oggetto di questa trattazione.

1.3. La carta tissue

Con il termine inglese tissue si identifica una particolare tipologia di carta crespata, di bassa grammatura (inferiore ai 40 g/m2) e dall’elevato potere assorbente, prodotta da macchine continue ad alta velocità sotto forma di bobine madri di grandi dimensioni (larghezza foglio di oltre 5 m e diametro della bobina di circa 3-4 m). Queste bobine madri sono destinate ad un processo di trasformazione che converte il prodotto alla forma nella quale verrà commercializzato.

12

Fig. 1.1. Distribuzione dell’utilizzo del tissue in Europa.

Nell’impianto di trasformazione, in genere separato da quello di produzione, le bobine madri monovelo, talora precedentemente riavvolte in bobine a più veli, vengono srotolate e sottoposte alle previste lavorazioni: aggiunta di eventuali additivi (balsami o profumi), stampa delle decorazioni, goffratura5, piegatura o ribobinatura, taglio, confezionamento.

Fig. 1.2. I principali stati produttori di tissue in Europa (1998).

5 La goffratura consiste nel praticare sulla carta una particolare “incisione”, che conferisca al prodotto

particolari caratteristiche estetiche e funzionali; l'operazione è realizzata, mediante una o più coppie di appositi cilindri goffratori, su tutta la superficie del foglio (ad es. rotoli da cucina) o solo su di una parte di essa (ad esempio il perimetro dei tovaglioli). A riguardo si veda oltre il paragrafo 1.4.6.

Carta igienica 52% Asciugatutto 12% Asciugamani 12% Fazzoletti 9% Tovaglioli 8% Prodotti sanitari 4% Altri prodotti 3% Italia 23% Germania 19% 14% UK Francia 12% Nord Europa 11% Altri 21%

13 Dalla trasformazione del tissue si ottiene una svariata gamma di prodotti, destinati all’uso igienico e sanitario sia in ambiente domestico sia in luoghi pubblici: rotoli da cucina, carta igienica, fazzoletti, tovaglioli, rotoli per uso industriale, veline facciali, lenzuolini medici ed altro.

L’Italia è il primo produttore di carta tissue dell’Europa occidentale e più dell’80 % di questa produzione si concentra in Toscana, principalmente nella provincia di Lucca.

1.4. Il processo produttivo

Al giorno d’oggi tutte le carte cui si è accennato sono prodotte con un processo “in continua”, mediante particolari macchine, dette appunto “continue”, che eseguono la trasformazione di un impasto fibroso in foglio di carta.

L’impasto di partenza è costituito da una sospensione acquosa di fibre di cellulosa, vergine o proveniente dal riciclaggio di carte da macero, che viene portata alle condizioni ottimali per l’alimentazione della macchina continua attraverso un complesso processo di epurazione, raffinazione e diluizione; questa prima fase del processo produttivo, marginale ai fini dello studio che si vuole affrontare, è però di fondamentale importanza, perché è principalmente dalle proprietà dell’impasto che dipende la qualità del prodotto finito.

Le continue per la produzione di carta si differenziano sensibilmente fra loro in funzione della tipologia di prodotto finito:

Macchine Grammatura Velocità Prodotto finito

Per cartoncini 300-500 g/m2 300-700 m/min Scatole, tubi a spirale, anime per rotoli Per carte da

imballaggio 100-200 g/m

2 500-900 m/min Fogli per imballaggio,

sacchetti, cartone ondulato Per carte fini 10-40 g/m2 900-1200 m/min Veline, carte speciali

Per carte tissue 10-40 g/m2 1200-2200 m/min Tovaglioli, fazzoletti, rotoli igienici, rotoli industriali Per carte da giornale 40-50 g/m2 1000-1500 m/min Quotidiani

Per carte patinate 100-250 g/m2 300-700 m/min Riviste, settimanali

14 Il processo realizzato dalla continua consiste in ogni caso nel distribuire su di una superficie l’impasto di fibre cellulosiche e operarne in seguito la disidratazione. Sebbene possano essere adottate differenti soluzioni impiantistiche, il processo si svolge sempre attraverso la successione delle seguenti fasi:

Prodotto ultimo della continua è dunque un rotolo di carta, destinato a subire successive lavorazioni fino ad assumere la forma definitiva nella quale verrà commercializzato.

1.4.1. Le materie prime

La materia prima essenziale per la produzione della carta, ed in particolare del tissue, è costituita dalle fibre cellulosiche, presenti in natura in ogni organismo vegetale, ma in particolare nel legno, di cui sono il principale costituente6. Fibre cellulosiche, meno importanti dal punto di vista cartario, ma comunque utilizzate, sono anche ricavate da altre parti dei vegetali, come ad esempio la corteccia (fibre giapponesi), il libro (lino, canapa, ramié), la foglia (manila, sisal) e il seme (linters di cotone). Chimicamente queste fibre sono costituite principalmente da cellulosa, associata ad altri componenti quali lignina, emicellulose ed altri composti di minor rilevanza; particolarmente importante è il ruolo della lignina, che mantiene saldamente legate fra loro le fibre di cellulosa costituenti il tessuto ligneo.

6 Per una più approfondita trattazione riguardo le materie prime per la produzione di carta, si veda anche

Ceragioli, 1992(b).

AFFLUSSO DELL’IMPASTO

FORMAZIONE DEL FOGLIO

PRESSATURA

ESSICCAMENTO

15 Le fibre cellulosiche sono particolarmente idonee all’uso per la produzione della carta, in virtù di numerose proprietà, quali:

- elevata resistenza; - flessibilità;

- plasticità;

- insolubilità in acqua;

- capacità di assorbire l’acqua (con incremento della plasticità); - capacità di fissare gli additivi (coloranti, resine, collanti); - facilità di formazione di legami chimici con le fibre adiacenti; - stabilità chimica;

- colore chiaro.

Per sfruttare appieno queste qualità delle fibre è necessario separarle vincendo le forze di legame della lignina, in modo da ottenere una sospensione acquosa di fibre il più possibile integre fisicamente.

Questo risultato può essere ottenuto per effetto, combinato o indipendente, di energia chimica e meccanica, in ogni caso con apporto di energia termica per agevolare il processo. Si definiscono paste chimiche gli impasti di acqua e cellulosa ottenuti per il solo effetto dell’attacco selettivo portato alla lignina da parte di particolari additivi chimici. Esse sono caratterizzate da una resa piuttosto scarsa (intorno al 50 %), poiché i reattivi impiegati in questi processi attaccano, in misura minore, anche cellulosa ed emicellulose, che sarebbero invece da preservare, portando alla perdita di circa la metà del materiale secco di partenza; per contro questo procedimento garantisce l’assoluta integrità fisica delle fibre. Le paste meccaniche sono invece ottenute meccanicamente, in genere ponendo i tronchi scortecciati a contatto con apposite mole; la resa risulta molto alta (oltre il 95 %), poiché l’energia meccanica non ha l’effetto di dissolvere i componenti chimici del legno, ma la pasta ottenuta risulta di qualità inferiore, costituita da poche fibre integre, molte fibre che hanno perso nel processo la loro integrità fisica ed una sensibile quantità di frammenti fibrosi molto fini. Paste di qualità intermedia e con una resa compresa fra il 60 ed il 95 %, possono essere ottenute combinando gli effetti dell’energia chimica e dell’energia meccanica; si parla in questo caso di paste ad alta resa non meccaniche.

16 In alternativa alle fibre vergini, ottenute direttamente da vegetali naturali, si può fare uso di fibre secondarie, dette anche di recupero, ottenute appunto riciclando le fibre presenti nella carta già utilizzata e negli scarti della produzione; l’uso di carta da macero come materia prima per la produzione di nuova carta ha assunto negli ultimi anni un’importanza sempre crescente, specialmente nei paesi con relativa scarsità di materia prima naturale, anche come effetto della crescente sensibilità verso la conservazione delle riserve boschive e forestali. La produzione di fibre secondarie risente però di alcuni aspetti negativi dal punto di vista dei costi e della qualità dal prodotto; in primo luogo il macero contiene sempre quantità anche notevoli di sostanze inquinanti, che devono essere eliminate, con costi non indifferenti, inoltre la fibra che si ottiene è comunque di qualità inferiore rispetto al prodotto originario. Per effetto poi dell’eterogeneità del macero disponibile, la sua trasformazione in fibra secondaria risulta molto complessa, dovendosi prevedere numerose fasi, differenti in funzione non solo del tipo e della quantità di inquinanti presenti, ma anche della qualità della pasta che si vuole ottenere; in genere dopo lo spappolamento in pulper7, dove ha già luogo una grossolana pulizia meccanica, si procede a più fasi di depurazione della pasta (fra cui la principale è la disinchiostrazione), con mezzi chimici e meccanici.

Oltre alle fibre, quasi tutti i tipi di carta contengono poi altre sostanze, aggiunte durante la preparazione delle fibre oppure direttamente sul foglio, in fase di essiccamento o mediante operazioni fuori macchina continua. Scopo di questi additivi è migliorare alcune caratteristiche meccaniche o funzionali della carta, in particolare la resistenza a secco e ad umido del foglio, la ritenzione8, il colore, la capacità di assorbire acqua, oli e grassi.

1.4.2. Preparazione dell’impasto

Le operazioni necessarie alla preparazione dell’impasto sono differenti a seconda dell’impianto e delle materie prime impiegate; tuttavia si possono sempre riconoscere le fasi principali di spappolamento, raffinazione, aggiunta di eventuali additivi, diluizione ed epurazione.

La materia prima fibrosa giunge in stabilimento, salvo il caso di impianti integrati, rari in Italia, in balle disidratate e reggettate che vengono ritrasformate in pasta mediante spappolamento in una sezione dell’impianto che prende il nome di spappolatore o pulper. Si tratta di una vasca in lamiera, il cui fondo troncoconico è equipaggiato con pale rotanti dentate, che conferiscono un moto vorticoso al fluido contenuto, con l’effetto di disgregare le balle, che vengono gettate intere nella vasca, in una sospensione di fibre.

7 Si veda a riguardo il paragrafo 1.4.2.

8 E' la capacità di trattenere i fini nel foglio, in modo da avere meno problemi al feltro e nelle acque di

ricircolo e da evitare il fenomeno del doppio viso (ovvero l'insorgere di differenze qualitative fra le due facce del foglio finito).

17 Raggiunta una sufficientemente omogenea diluizione la pasta viene scaricata, in modo continuo o discontinuo, attraverso una griglia che trattiene eventuali grumi ancora non del tutto disgregati.

Fig. 1.3. Schema di un pulper: 1 – balle di cellulosa; 2 – acqua di diluizione; 3 – fondo forato; 4 – girante; 5 – impasto spappolato.

Le paste così preparate sono pompate in tine di stoccaggio, distinte a seconda del tipo di materia prima; poiché la lavorazione avviene in continuo, nelle tine la pasta viene mantenuta a concentrazione costante mediante appositi regolatori, mentre degli agitatori impediscono la formazione di depositi e facilitano la miscelazione di eventuali additivi. Spesso gli impianti comprendono più vasche di stoccaggio alternate alle varie fasi, per mantenere un controllo ottimale della concentrazione di fibre (intorno al 5 % e comunque ancora sensibilmente maggiore di quella con cui si alimenterà la continua) e per garantire la continuità del processo in caso di rallentamento di una fase. La presenza di una o più tine di stoccaggio è ad esempio indispensabile a valle di tutte quelle operazione che avvengono in modo discontinuo9.

La qualità dell’impasto deve poi essere migliorata, sia eliminando in fasi successive impurità e grumi di fibre ancora presenti, sia raffinando la fibra in modo da renderla più propensa a creare legami che garantiscano la solidità del foglio.

Nei depastigliatori, ad esempio, si realizza una seconda fase di spappolamento: essi sono costituiti da un rotore molto veloce accoppiato ad uno statore, di modo che i denti del primo si muovano in spazi molto stretti fra quelli del secondo, cosicché l’alta velocità relativa porti all’elementarizzazione completa degli ultimi grumi di fibra.

9 Proprio lo spappolamento è eseguito spesso in modo discontinuo: nello stesso pulper si possono addirittura

spappolare alternativamente impasti differenti destinati a diverse linee di produzione.

1

2

3

18

(a) (b)

Fig. 1.4. (a) Un raffinatore conico. (b) Schema di un raffinatore a dischi: 1 – ingresso impasto; 2 – disco fisso; 3 – disco rotante; 4 – motore.

La raffinazione vera e propria della pasta, trattamento indispensabile per ottenere delle fibre idonee alla produzione di un foglio di carta di buona qualità, è realizzata da componenti dell’impianto che prendono il nome di raffinatori: le fibre in sospensione acquosa vengono qui sottoposte alle sollecitazioni meccaniche dovute al moto relativo fra uno statore ed un rotore, entrambi dotati di lame, le quali si affacciano in posizione generalmente parallela. L’effetto principale di questo trattamento è la rottura, nella parete della fibra, di legami idrogeno, che vengono sostituiti da legami idrogeno tra fibra e molecole di acqua (fibrillazione interna); inoltre l’accentuato sfregamento porta al formarsi di filamenti di fibra che sporgono dalla superficie (fibrillazione esterna). Si ottiene insomma una fibra meno rigida e più ramificata, quindi con una maggiore capacità di creare legami con altre fibre nella fase di formazione del foglio, che risulterà quindi più compatto e con una maggiore resistenza a trazione. Il trattamento meccanico descritto viene effettuato in raffinatori continui, conici o a dischi, che hanno ormai preso il posto delle vecchie macchine “olandesi”, che realizzavano la stessa operazione in modo discontinuo.

Un’ulteriore operazione cui viene sottoposto l’impasto è l’epurazione: gli epuratori, che svolgono la funzione di asportare le eventuali impurità ancora rimaste nella pasta, sono particolari macchine rotanti, che agiscono sia per filtrazione meccanica, sia per sedimentazione e separazione centrifuga.

Si noti che il processo di preparazione dell’impasto qui descritto è del tutto indicativo, dal momento che per la produzione dei vari tipi di carta sono necessari impasti diversi, che richiedono di conseguenza processi di preparazione differenziati, in particolare per quanto riguarda la successione delle diverse fasi di raffinazione ed epurazione. Al paragrafo 2.2 è descritta più nel dettaglio la preparazione dell’impasto riferito ad un impianto per la produzione di carte tissue.

In ogni caso nel corso del processo di preparazione, l’impasto viene progressivamente diluito fino alla concentrazione10 voluta (normalmente fra lo 0,2 e lo 0,9 %), mediante

10 Nel seguito si parlerà, più correttamente, di consistenza o grado di secco dell'impasto e del foglio.

4 3

2 1

19 delle pompe proporzionatrici, che lo miscelano con l’acqua di ricircolo della macchina continua, ricca di sostanze fibrose residue; solo una volta raggiunti questi valori di concentrazione l’impasto è pronto per essere utilizzato e dare forma al foglio di carta.

1.4.3. Formazione del foglio

Il punto d’ingresso dell’impasto nella continua è la cassa d’afflusso, che ha il compito di distribuire in maniera uniforme le fibre sulla tela, così da ottenere caratteristiche omogenee nel foglio finito. In fase di progetto, particolare attenzione viene dunque dedicata alla fluidodinamica, di modo che non si creino turbolenze e che il profilo di velocità del fluido in uscita sia il più possibile uniforme sulla sezione del flusso.

Il fluido viene immesso nella cassa d’afflusso attraverso un canale distributore, conformato in modo tale da evitare che in alcune zone il flusso possa rallentare, accentuando la tendenza delle fibre a raggrupparsi in fiocchi; a questo scopo all’interno del distributore sono spesso inseriti dei cilindri forati rotanti che, con una lenta azione di rimescolamento, impediscano la flocculazione. Nella cassa d’afflusso vera e propria il fluido è mantenuto a pressione opportuna tramite un cuscino d’aria al di sopra del pelo libero, oppure per effetto della prevalenza delle pompe di alimentazione (soluzione, quest’ultima, adottata specialmente nella macchine più veloci). L’opportuna forma troncoconica della cassa favorisce poi l’accelerazione dell’impasto verso lo slice, parte ultima della cassa d’afflusso, costituito da due elementi di cui è possibile regolare la posizione relativa con una buona precisione, anche perpendicolarmente alla direzione di macchina, in modo da variare il profilo di grammatura trasversale del foglio che si andrà a formare.

Ripetendo in parallelo due o più di queste architetture (Fig. 1.5b) si ottiene una cassa d’afflusso multistrato, che consente di cambiare la qualità dell’impasto nello spessore del foglio, ottenendo un maggiore controllo del prodotto.

20

(a) (b)

Fig. 1.5. (a) Una cassa d’afflusso. (b) Sezione schematica di una cassa d’afflusso multistrato: è visibile l’alimentazione separata dell’impasto

per ogni strato.

All’uscita dalla cassa d’afflusso, per dare forma al foglio, l’impasto “spruzzato” attraverso lo slice deve andare a colpire una drenante; questo momento è uno dei più importanti del processo, poiché dalla corretta distribuzione delle fibre in questa fase dipende l’omogeneità di caratteristiche del foglio finito: nelle fasi successive infatti si può procedere esclusivamente all’eliminazione di acqua, ma la distribuzione delle fibre non può più essere alterata.

Data l’importanza di questa fase, le macchine per la produzione di tissue sono classificate proprio in base all’architettura del distributore, a seconda che l’impasto si distribuisca su di una singola tela “a vista” (macchina a tavola piana) o in prossimità della linea di contatto fra due tele (macchina twin wire o a doppia tela) o ancora in prossimità del contatto fra una tela ed un feltro11 (macchina crescent former). Quest’ultima soluzione, introdotta recentemente in Europa, dimostratasi molto efficiente ed adottata in quasi tutte le nuove continue per tissue, presenta il vantaggio di richiedere un trasferimento in meno del foglio, poiché quest’ultimo si forma direttamente a contatto con il feltro; nelle macchine a tavola piana e a doppia tela, al contrario, deve essere previsto un elemento di passaggio dalle tele di formazione al feltro, con notevole dispendio di spazio ed incremento della complessità della macchina.

Il foglio (già considerato tale sebbene abbia ancora un grado di secco, cioè una percentuale di solidi contenuti, inferiore all’1 %) percorre quindi la sezione di formazione, dove il grado di secco può aumentare fin oltre il 25 % per effetto di forza di gravità, forze centrifughe, pressione fra le due tele formatrici (o fra tela e feltro), depressioni appositamente create da elementi drenanti o pompe a vuoto.

11 Tessuto in lana, cotone o in fibra sintetica che ha il compito di guidare il nastro di carta attraverso il seguito

21 Il foglio lascia poi la sezione di formazione aderendo al feltro, che riveste la duplice funzione di trasporto attraverso le presse e, come si vedrà, di evacuazione dell’acqua in corrispondenza della zona di compressione.

1.4.4. Pressatura

Il feltro conduce il foglio attraverso la sezione presse, costituita da una serie di coppie di cilindri spinti l’uno contro l’altro con carichi via via crescenti (presse), la quale ha il compito di diminuire quanto più possibile il tenore medio di umidità nel foglio, mantenendone nel contempo un’uniforme distribuzione e di favorire il consolidamento del nastro fibroso. Infatti l’azione meccanica di pressatura, allontanando parte dell’acqua, favorisce la sostituzione dei legami idrogeno fra questa e le fibre di cellulosa con altri tra fibra e fibra; un nastro di carta che fosse essiccato senza una preventiva azione di pressatura risulterebbe invece caratterizzato da una massa volumica molto più elevata e da una resistenza molto inferiore.

In questa sezione il grado di secco, affiancandosi all’azione meccanica di compressione l’effetto di alte temperature (che, riducendo la viscosità dell’acqua, ne favoriscono l’eliminazione), può aumentare fino a circa il 50-55 %, nelle macchine più moderne; questo valore è superiormente limitato dal fatto che è possibile asportare meccanicamente solo quella parte di acqua che si trova negli interstizi fra le fibre di cellulosa, mentre la parte contenuta nei pori e nelle pareti delle fibre stesse, ancora presente a valle delle presse, dovrà essere rimossa tramite evaporazione in seccheria. Il processo di essiccamento della carta è però lento e richiede impianti complessi, ingombranti e costosi, oltre all’impegno di grandi potenze; il passaggio del foglio umido attraverso una lunga seccheria comporta inoltre seri rischi di danneggiamento o rottura dello stesso. Per questi motivi in fase di progetto si sono da sempre destinati i maggiori sforzi alla massimizzazione della quantità di acqua asportata nella sezione presse.

1.4.5. L’essiccamento

La seccheria è una delle parti principali della macchina continua. La sua funzione è quello di disidratare in modo quasi completo il foglio di carta, facendolo passare sopra dei cilindri essiccatori, riscaldati internamente ad opportune temperature con del vapore acqueo alla pressione di circa 2 atmosfere. I cilindri in questione sono realizzati di solito in ghisa, il loro diametro, inoltre, e il loro numero tendono a variare a seconda della velocità, dalla larghezza e dal tipo di prodotto previsto. La superficie dei cilindri viene mantenuta liscia e pulita, per una perfetta aderenza della carta, da speciali coltelli detti raschiatori.

22 Per aumentare l’efficienza dell’essiccamento ed al tempo stesso garantire un’elevata confortevolezza degli ambienti circostanti, le “batterie di cilindri” sono molto spesso circondate da cappe, che hanno la funzione di aspirare i vapori formatisi e di garantire una continua circolazione di aria calda. L’aria calda viene soffiata a velocità molto contenute fra i cilindri o attraverso i feltri, garantendo così un continuo ricambio che evita la saturazione dell’atmosfera, nonché la formazione di dannose condense e migliora lo scambio termico. Le fumane e l’aria immessa vengono poi aspirate da grandi ventilatori e riutilizzate nell’impianto come fonte di calore per effettuare preriscaldamenti.

La carta giunge finalmente all’arrotolatore, detto pope in lingua anglosassone, con un grado di secco di circa il 92-96 %. Una disidratazione maggiore del foglio avrebbe un costo eccessivo e d’altra parte la qualità della carta ne potrebbe risentire negativamente, tant’è che in alcuni impianti il foglio di carta viene leggermente riumidificato prima di essere arrotolato.

1.4.6. Converting: dalla bobina al prodotto finito

La bobina di tissue che si forma all’arrotolatore viene sottoposta ad ulteriori lavorazioni che sono indicate nell’insieme con il nome di converting; scopo di queste operazioni è trasformare il semilavorato nella forma definitiva nella quale il prodotto viene poi commercializzato.

Le bobine madri prodotte in cartiera, eventualmente già ribobinate ad uno o più veli (fino a quattro per la produzione di fazzoletti) vengono svolte per poter procedere alle successive lavorazioni sui singoli veli, che saranno poi riaccoppiati nel prodotto finito. Spesso, mediante un’operazione di stampa, il velo esterno dei prodotti in tissue viene arricchito da decori o da indicazioni pubblicitarie; poiché con ogni gruppo stampa si può imprimere un solo colore, per decori policromi si devono prevedere più gruppi, fino ad otto in casi particolari (tovaglioli decorati), ma in genere in numero da uno a quattro. Un’altra operazione che può essere effettuata dopo lo svolgimento è l’applicazione di prodotti balsamici, allo scopo di conferire alla carta (solitamente fazzoletti) particolari caratteristiche di comfort.

In molti casi si sottopone poi il foglio a goffratura, si imprime cioè sui veli una particolare “incisione”, che conferisca al prodotto finito particolari caratteristiche estetiche e funzionali; questa operazione viene eseguita facendo passare la carta fra una o più coppie di cilindri goffratori, le cui superfici possono essere entrambe in acciaio a rilievo oppure una in acciaio e l’altra in materiale plastico. La goffratura interessa tutta la superficie del prodotto solo nella carta cucina, nella carta igienica ed in alcuni tipi di tovaglioli, mentre nei fazzoletti e nella gran parte dei tovaglioli e in tutti gli altri prodotti essa è solo perimetrale ed ha lo scopo di tenere uniti i veli.

23

Fig. 1.6. Un campione di carta tissue per uso domestico, da cucina: è evidente la goffratura.

I veli, una volta sottoposti alle eventuali lavorazioni di stampa, aggiunta additivi e goffratura, devono essere tagliati e disposti nella forma definitiva. Per quanto riguarda i prodotti in rotoli, i veli ricongiunti vengono pretagliati trasversalmente (realizzando i cosiddetti “strappi”) e poi arrotolati su un’anima di cartone prefabbricata, ottenendo un log12; l’operazione, che viene realizzata con la ribobinatrice, prevede l’incollaggio del primo lembo all’anima di cartone mediante l’applicazione sulla stessa di un filo di colla, la ribobinatura vera e propria e la chiusura del log mediante incollaggio dell’ultimo lembo; i diversi veli costituenti il rotolo vengono mantenuti insieme mediante godronatura o incollaggio: in quest’ultimo caso, prima di essere ribobinata, la carta passa in un gruppo di incollaggio per l’applicazione della colla di adesione veli. I singoli rotoli sono poi ottenuti per troncatura del log in segmenti di altezza opportuna, scartando le estremità (cimose) del log, che costituiscono un scarto del processo.

Per ottenere i prodotti piegati, invece, si sottopone la striscia di tissue ad una serie di piegature longitudinali, prima di tagliarla direttamente alla misura richiesta.

Le unità elementari così ottenute sono poi confezionate per ottenere le diverse unità di vendita; le modalità di confezionamento possono essere molto differenti a seconda della forma in cui si presenta il prodotto. A loro volta le singole confezioni vengono poi disposte su pallet o comunque imballate in modo idoneo alla distribuzione e al trasporto.

24

2. Macchina monocilindrica

In questo studio si vuole concentrare l’attenzione su di un particolare genere di continua: la macchina per la produzione di carta tissue. Le macchine continue per la produzione di tale tipo di carta differiscono dalle altre, sostanzialmente dal fatto che hanno la seccheria molto compatta e che la pressatura e l’essiccamento del foglio si svolgono in diretta successione, senza ricorrere a tiri o trasporti liberi del foglio fra una sezione e l’altra. Tali macchine sono caratterizzate come “monocilindriche” poiché in esse l’asciugamento ha luogo su un solo cilindro essiccatore, di grande diametro (fino a 6 metri) e a superficie perfettamente pulita, chiamato proprio cilindro Monolucido. Il monolucido è in grado, per via della bassa grammatura, di garantire l’essiccamento della carta anche con elevate velocità di produzione, mentre tra le sue funzioni principali è compresa la creazione di una base per la realizzazione del processo di crespatura13.

2.1. Particolarità del processo

Il processo si svolge concettualmente in modo analogo a quanto descritto nel capitolo precedente, con la differenza però che, dalla prima pressa sino al termine dell’essicca-mento, il foglio resta sempre a contatto con il monolucido.

25

Fig. 2.1. Schema della sezione presse e formazione del foglio di una macchina monocilindrica:

1 – cassa d’afflusso twin wire; 2 – tele di formazione; 3 – feltro; 4 – cilindro aspirante; 5 – cilindro fori ciechi; 6 – monolucido; 7 – raschie; 8 – cappa aspirante; 9 – foglio di carta, all’arrotolatore.

2.2. Esempio di impianto

Si vogliono qui descrivere schematicamente le soluzioni impiantistiche adottate per le macchine monocilindriche. Nel corso della trattazione verrà fatto frequentemente riferimento alla “consistenza” del foglio: è questo il termine con cui i conduttori dell’impianto in esame indicano tanto la concentrazione di fibre nell’impasto quanto il grado di secco del foglio in formazione, già definito nel capitolo precedente. Essa è un parametro di controllo fondamentale e viene pertanto monitorato attentamente per tutta la durata del processo produttivo, per mezzo di controlli in linea in più punti dell’impianto.

2.2.1. Afflusso dell’impasto e formazione del foglio

In Fig. 2.2 è rappresentata schematicamente la prima parte del processo produttivo, relativa alla formazione dell’impasto, fino al momento della formazione del foglio sulla tela.

Si noti innanzitutto la presenza di due linee parallele di produzione dell’impasto, relative a prodotti rispettivamente a fibra lunga o a fibra corta: le tecniche di epurazione e raffinazione dell’emulsione di fibre cellulosiche in acqua sono infatti differenti a seconda

1 2 2 3 4 5 6 7 9 8

26 del tipo e della qualità della fibra trattata. D’altra parte la necessità di ottenere un prodotto finito con determinate caratteristiche meccaniche e qualitative richiede di alimentare la cassa d’afflusso (del tipo multistrato, con possibilità di alimentare indipendentemente i tre strati) con quantità opportunamente proporzionate e distribuite di impasto a fibra lunga e a fibra corta.

La prima fase del processo avviene dunque nel pulper (altrimenti detto spappolatore), un grosso tino cilindrico, del diametro di circa 5 metri, dal fondo troncoconico; dall’alto vengono alimentate le materie prime (balle di cellulosa più eventuali additivi), quindi una girante situata sul fondo conferisce al fluido il moto necessario alla dissoluzione delle balle di fibra in acqua.

Il processo di spappolamento viene realizzato in modo discontinuo, in modo che si possano spappolare, in un solo pulper, alternativamente materie cellulosiche a fibra lunga e a fibra corta, ed operando a consistenze piuttosto elevate, essenzialmente per soddisfare l’esigenza di contenere le dimensioni del pulper.

Quando poi l’impasto ottenuto è evacuato dallo spappolatore, attraverso una griglia che trattiene le maggiori impurità ed eventuali grumi di fibra non disciolti, per mezzo di una pompa centrifuga che lo convoglia verso le tine di stoccaggio, viene aggiunta acqua fino a raggiungere una consistenza del 7,5 % circa.

Dal momento che si opera alternativamente su materie cellulosiche a fibra lunga e a fibra corta, sono presenti due distinte tine di stoccaggio per i due tipi di impasto ottenuti; lo scopo di queste tine è di costituire un punto di accumulo di pasta, che garantisca la continuità del processo produttivo, in quanto l’operazione di spappolamento sia effettuata in modo discontinuo. All’interno delle tine sono presenti delle pale agitatrici, che mantengono l’impasto in continuo movimento, per evitare il formarsi di accumuli di fibra e comunque per mantenere omogeneo il fluido.

Dalle tine di stoccaggio sino all’alimentazione della cassa d’afflusso il processo di preparazione dell’impasto avviene separatamente per quanto riguarda fibra lunga e fibra corta; i due “percorsi” sono però del tutto analoghi, differenziandosi solo in alcuni dettagli tecnici relativi alle fasi di raffinazione della pasta.

Il fluido viene infatti estratto da ogni tina per mezzo di una pompa centrifuga, che lo invia a due epuratori, distinti ma assolutamente identici; a valle di ciascuna di queste pompe, un opportuno trasduttore effettua un controllo in linea della consistenza, comandando, se necessaria, l’aggiunta di piccole quantità d’acqua fino al raggiungimento della consistenza ottimale per il funzionamento degli epuratori (circa il 5 %).

27

Fig. 2.2. Schema della formazione del foglio . Le frecce “tratto e punto” indicano tutti i punti dell’impianto nei quali viene aggiunta acqua all’impasto. La quarta fan pump per la regolazione trasversale di grammatura non è rappresentata in questo schema.

POMPE TINE DI STOCCAGGIO POMPE EPURATORI RAFFINATORE DEPASTIGLIATORE PRE-TINE POMPE POMPE VALVOLE SELETTORI SPAPPOLATORE D R Tina Macc Tina Macc Fan Pump Fan Pump Fan Pump Torre acque di ritorno Cassa d'afflusso acqua cellulosa

28 Negli epuratori centrifughi eventuali impurità o grumi di fibra di grosse dimensioni vengono eliminati, per l’effetto combinato del filtraggio meccanico (attraverso superfici forate, con diametro dei fori compreso fra i 3 ed i 5 mm) e dell’azione di forze centrifughe.

Dagli epuratori la pasta fluisce nel depastigliatore o nel raffinatore, rispettivamente nel caso di fibra corta e fibra lunga. In entrambi i casi i fini dell’operazione sono:

1. l’elementarizzazione di eventuali piccoli grumi di fibra ancora non spappolati e non eliminati dall’epurazione;

2. la fibrillazione dei filamenti di cellulosa, che in questo modo risulteranno più propensi a creare legami fra loro nella fase di formazione del foglio.

Nel depastigliatore (fibra corta) l’impasto viene fatto fluire tra una coppia di dischi affacciati, l’uno fisso e l’altro rotante, dotati di lame “sfasate” in modo che si muovano quelle di un disco negli spazi fra quelle dell’altro. Il raffinatore (fibra lunga), seppure di concezione analoga al depastigliatore, presenta una geometria delle lame differente: anziché muoversi le une negli spazi lasciati libere dalle altre, lame statoriche e rotoriche sono affacciate parallelamente a distanza molto ravvicinata. Rispetto al depastigliatore, nel raffinatore prevale l’effetto di fibrillazione dei filamenti di cellulosa.

Dopo questa fase l’impasto è raccolto in delle pre-tine, così dette perché precedono di poco le tine di macchina, in cui viene immagazzinato l’impasto pronto per essere inviato alla cassa d’afflusso; come in tutte le altre tine, nelle pre-tine sono presenti degli agitatori per mantenere uniforme la consistenza dell’impasto.

Durante il travaso della pasta dalle pre-tine alle tine di macchina, operato da apposite pompe, si effettua un’ulteriore regolazione di consistenza, fino al valore di 3,2 % con cui si stocca l’impasto nelle tine di macchina.

Da ogni tina di macchina l’impasto può essere convogliato, per mezzo di pompe, indifferentemente verso una delle tre grandi pompe centrifughe (chiamate in gergo “fan pump”), ciascuna della quali alimenta uno dei tre strati della cassa d’afflusso; generalmente lo strato intermedio viene alimentato con impasto a fibra corta, mentre gli strati esterni, da cui si formano le due superfici del foglio, sono alimentati con impasto a fibra lunga, ma in altri casi si potrebbe operare altrimenti.

L’aspirazione di ciascuna delle tre fan pump attraversa una valvola di regolazione, di importanza fondamentale, come si spiegherà nel seguito, per il controllo di grammatura del foglio. Le fan pump, oltre ad alimentare la cassa d’afflusso, hanno l’importante

29 funzione di aggiungere acqua all’impasto, portandone la consistenza ai valori ottimali per la cassa d’afflusso, cioè allo 0,2 % circa. L’acqua necessaria proviene da una torre nella quale per gravità vengono raccolte, per essere rimesse in circolo, tutte le acque drenate dal foglio e dal feltro lungo la continua, principalmente in corrispondenza del formatore e dalla pressa aspirante.

Prima di giungere alla cassa d’afflusso, le mandate delle fan pump attraversano i selettori, altrimenti chiamati epuratori, per l’evidente analogia di funzioni con gli elementi collocati a monte di depastigliatore e raffinatore. Si tratta di semplici cestelli forati, con diametro dei fori di circa 1,5 mm, che eliminano le eventuali impurità ancora presenti nell’impasto; se queste venissero a contatto con l’interno della cassa d’afflusso potrebbero infatti danneggiarla seriamente, compromettendone l’elevata finitura superficiale14.

Finalmente, l’impasto giunge alla cassa d’afflusso: costituita da tre strati alimentati in modo del tutto indipendente, “spruzza”, attraverso lo slice (parte terminale della cassa), l’impasto in pressione sulle tele di formazione. Trattandosi di un formatore ad architettura “crescent former” il getto colpisce in parte la tela ed in parte il feltro, poco prima che questi due elementi vengano a contatto15; questa cassa d’afflusso opera ad una pressione (variabile in funzione della velocità di macchina) di 3-6 bar, per una portata di circa 120.000 l/min (ciascuna fun pump garantisce una portata massima di 50.000 l/min). Dal momento in cui il getto della cassa d’afflusso colpisce le tele di formazione o direttamente il feltro, come in questo caso di macchina crescent former, si può a ragione parlare di foglio di carta.

2.2.1.1 Regolazione della grammatura

La fase di formazione del foglio è senza dubbio la più importante dell’intero processo produttivo del tissue, poiché solo in questa fase si può intervenire per regolare la grammatura del prodotto finito. La regolazione avviene a due livelli, si regola dapprima la grammatura media del foglio, successivamente la distribuzione trasversale della grammatura.

Macroscopicamente la grammatura è regolata agendo sulle tre valvole che strozzano l’aspirazione delle fan pump: la regolazione di queste valvole è controllata dal DCS (sigla che indica il sistema di controllo in linea dell’impianto) sulla base del segnale in uscita da uno scanner, che valuta la grammatura del foglio dopo il distacco dal cilindro monolucido. Anche il profilo trasversale della grammatura che, come già accennato, può essere variato manualmente agendo sulla conformazione dello slice, è controllato in linea dal DCS. Lo scanner misura infatti la grammatura in 600 punti uniformemente distribuiti sulla sezione

14 L'interno della cassa d'afflusso è infatti lappato, con rugosità dell'ordine di 0,2-0,3 m.

30 trasversale del foglio, restituendo il profilo trasversale di grammatura, per realizzare aggiustamenti di questo profilo, il DCS controlla poi 92 attuatori, che regolano la portata di 92 tubi, disposti su tutta la larghezza trasversale della tavola, nello strato centrale della cassa d’afflusso. In questo modo è possibile correggere la grammatura del foglio ove essa risulti non uniforme in direzione trasversale. Questi 92 tubi sono alimentati da una quarta fan pump, di dimensioni inferiori rispetto alle altre tre, che tratta complessivamente una portata di 10000 l/min. Tutta questa parte dell’impianto per la regolazione trasversale di grammatura è posizionata superiormente alla cassa d’afflusso.

2.2.2. Essiccamento

In Fig. 2.3 è rappresentata la porzione di continua che porta il foglio, dalle condizioni embrionali del momento della formazione, ad essere un velo finito di carta tissue pronto per il processo di conversione.

Fig. 2.3. Immagine del giro feltro e della sezione presse:

1 – tenditori; 2 – cassette aspiranti; 3 – cilindro castigatore; 4 – cilindro equipaggiato con cella di carico; 5 – cassa d’afflusso.

A – monolucido; B – cilindro aspirante; C – cilindro formatore; D – cilindro motorizzato (questi primi quattro cilindri sono gli unici motorizzati);

I valori percentuali indicano l’evolversi della consistenza del foglio nel corso del processo.

In corrispondenza della cassa d’afflusso, il getto di impasto, con consistenza prossima allo 0,2 %, investe il feltro in prossimità del punto in cui esso entra in contatto con la tela; per la precisione esso investe in parte la tela ed in parte il feltro. Per effetto delle forze

A 2 2 D B C 1 1 3 5 4 0,2% 10-11% 39%

31 centrifughe e della pressione del getto (che può toccare i 6 bar), buona parte dell’acqua viene subito drenata, portando la consistenza del foglio a circa il 10-12 %.

In queste condizioni il foglio aderisce per capillarità alla faccia inferiore del feltro, che lo trasporta verso la sezione presse.

Il feltro porta dunque il foglio nel nip (ossia l’area di contatto sotto pressione) fra cilindro aspirante e monolucido, dove, per effetto della compressione meccanica e dell’azione della depressione del settore aspirante16, la consistenza del foglio sale fino a circa il 39 %; già parzialmente asciugato, il foglio aderisce alla superficie del monolucido, abbandonando dunque il feltro che invece si avvolge in uscita sul cilindro aspirante. In impianti ove sia prevista un’eventuale pressa a fori ciechi17 (Fig. 2.4), il feltro, avvoltosi su un rullo di rinvio, torna a contatto del foglio nel nip fra cilindro aspirante e monolucido, per abbandonarlo definitivamente subito dopo; in impianti così progettati la consistenza del foglio dopo la pressa aspirante varia fra il 35 ed il 38 %, per salire al 45-47 % dopo la pressa fori ciechi.

Abbandonata l’ultima pressa il foglio, che aderisce alla superficie del monolucido, è asciugato per l’effetto combinato dell’alta temperatura della superficie e di due semicappe ventilate (nell’ordine, la cappa umida e la cappa secca18) che abbracciano tutta la porzione superiore del monolucido.

Fig. 2.4. Disposizione dei cilindri in caso di due presse:

1 – cilindro aspirante; 2 – cilindro fori ciechi; 3 – monolucido; 4 – feltro.

16 Per maggiori dettagli si veda il paragrafo 2.4. 17 Si veda il paragrafo 2.5.

18 Si veda anche il paragrafo 2.6.

2

1

32 Compiuto un arco di quasi 270° aderendo al monolucido, il foglio, raggiunta ormai la consistenza ottimale, viene staccato dalla superficie del cilindro grazie all’azione di una raschia, che contestualmente conferisce al foglio una serie di formazioni ondulate in senso trasversale, ossia la crespatura necessaria. Sono presenti in tutto tre raschie: la prima in genere lavora, la seconda è di riserva (ma ha anche la funzione di deviare il foglio mentre si cambia bobina al pope) e la terza serve a eliminare dalla superficie del monolucido eventuali residui rimasti dopo il distacco della carta, ripristinando le condizioni ottimali per accogliere nuovamente il foglio umido.

Staccato dalla superficie del monolucido, il foglio di tissue si avvolge sull’arrotolatore, un aspo su cui si forma la bobina madre che sarà poi oggetto del processo di conversione. Periodicamente interviene la raschia di stacco per deviare il foglio, consentendo la sostituzione della bobina pronta con un nuovo aspo.

Nel compiere un giro completo, come evidente in Fig. 2.3, il feltro viene a contatto con numerosi altri cilindri, oltre a quelli di cui si è detto che formano le presse: alcuni di questi hanno semplicemente funzione di guida e di rinvio del feltro, mentre altri sono studiati e strumentati per scopi particolari.

Uno dei primi cilindri che il feltro incontra dopo la cassa d’afflusso è il castigatore: questo particolare cilindro ha una delle due estremità mobile nella direzione longitudinale di macchina, grazie a due attuatori pneumatici contrapposti; agendo su questi attuatori, un controllo in linea permette di mantenere centrato il feltro rispetto ai cilindri ed alle presse (infatti se una sezione del feltro “tocca” il castigatore prima a destra che a sinistra tenderà a spostarsi verso destra e viceversa)19. In condizioni normali di esercizio il feltro si può muovere trasversalmente per un ampiezza dell’ordine del centimetro, ma questo spostamento è comunque sempre sintomo di una non ottimale messa a punto della macchina.

Una particolare funzione è poi la regolazione della tensione del feltro, realizzata mediante un cilindro detto tenditore, montato su due viti senza fine; ciò permette di regolare la tensione del feltro in funzione della velocità di macchina e di compensarne gli allentamenti dovuti all’invecchiamento, semplicemente ruotando le barre filettate in modo da variare l’interasse fra il tenditore ed i cilindri di rinvio ad esso adiacenti.

Una volta lasciato il nip, il feltro necessita di essere ripulito da eventuali residui di cellulosa o impurità, prima di rinnovare la propria funzione di supporto per la formazione del foglio; in questa fase, che prende il nome di condizionamento, il feltro è prima investito da violenti getti d’acqua mista a detergenti, quindi passa a contatto con cassette aspiranti che lo asciugano riportandolo alle condizioni ottimali per accogliere l’impasto. In questo modo il feltro viene ripulito dalle particelle di carta residue, che altrimenti ne occluderebbero ben presto la trama, oltre che da eventuali impurità. Il cilindro subito

33 successivo alle cassette aspiranti è motorizzato, data la notevole resistenza che le cassette aspiranti presentano all’avanzamento del feltro.

La depressione necessaria al funzionamento delle cassette aspiranti è fornita dallo stesso impianto del vuoto che alimenta la pressa aspirante: l’impianto è costituito da un gruppo di tre pompe da vuoto in parallelo, cui se ne aggiunge una quarta: le tre pompe fornisco il vuoto al cilindro aspirante, l’altra alle cassette di condizionamento del feltro. Qualora la depressione fornita dalla quarta pompa sia però eccessiva, una valvola di modulazione permette di “riversarne” una parte sulla pressa aspirante; in pratica questa valvola è sempre in parte aperta, poiché la quarta pompa è sovradimensionata rispetto alle esigenze di depressione delle cassette aspiranti.

2.2.2.1 Controllo dell’umidità del foglio

Un’annotazione a parte meritano le procedure di regolazione del profilo di umidità del foglio all’arrotolatore: le variabili di influenza sono:

1- la temperature dei bruciatori;

2- la velocità dei ventilatori (da cui dipendono le portate d’aria);

3- la pressione all’interno del monolucido (e di conseguenza la temperatura, dato che il vapore è in condizioni di saturazione).

La regolazione è effettuata dal DCS, che agisce direttamente sulla temperatura dei bruciatori, in base alle retroazioni dei sensori di umidità posti in prossimità dell’arrotolatore, mentre solo in particolari circostanze si agisce sulle velocità dei ventilatori, con intervento diretto dell’operatore; la pressione nel monolucido è invece tendenzialmente mantenuta costante, nell’ambito della produzione dello stesso tipo di carta.

E’ inoltre possibile la regolazione del profilo trasversale di umidità, parzializzando l’aria delle cappe: vi sono dieci attuatori per la parzializzazione della cappa umida e due (limitatamente ai bordi del foglio) per la cappa secca.

34

2.3. Cilindro monolucido

Elemento centrale del processo produttivo, il cilindro monolucido riveste molteplici funzioni ed in particolare:

1- trasporto del foglio;

2- creazione del nip con i cilindri aspirante e a fori ciechi; 3- asciugamento del foglio;

4- supporto per la crespatura.

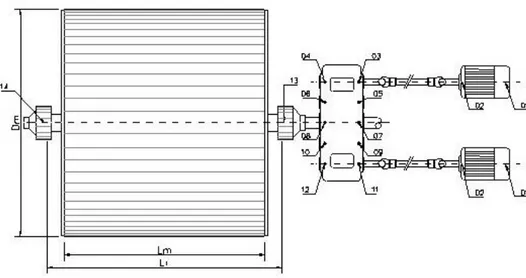

Il monolucido è costituito da un mantello cavo in ghisa di grande diametro (fino a 6 m), ottenuto per fusione, chiuso alle estremità da due testate, fissate per mezzo di viti prigioniere; la testata lato trasmissione è attrezzata per il collegamento all’allunga cardanica proveniente dal riduttore (in genere un pendolare movimentato da due motori in parallelo, Fig. 2.5), mentre la testata lato servizi (detta anche lato operatore) è attrezzata con un giunto rotante che permette il passaggio del tubo di distribuzione del vapore che giunge fino al centro del monolucido, da dove altri tubi distribuiscono il vapore uniformemente in tutto il volume. Quando in funzione, infatti, il mantello cilindrico è mantenuto costantemente in pressione per mezzo di vapore fra i 5 ed i 9 bar, a seconda della velocità di macchina.

35 L’obiettivo principale nella progettazione di una macchina monocilindrica è di massimizzarne la produttività e dunque la velocità lineare, che nelle macchine all’avanguardia raggiunge e supera i 2000 m/min; per ottenere questo risultato si deve ottimizzare lo scambio termico fra l’interno del mantello e la carta avvolta all’esterno, in modo da ottenere un asciugamento sufficientemente rapido da consentire tali velocità di macchina. A tal fine, in considerazione anche del notevole spessore del mantello (dell’ordine dei 100 mm), imposto dalle grandi dimensioni e dalle notevoli sollecitazioni cui esso è sottoposto, la superficie interna è scanalata, il che contribuisce allo scambio termico, da un lato aumentando la superficie, dall’altro facilitando l’evacuazione della condensa, che tende ad accumularsi nelle scanalature, sospinta dall’effetto delle forze centrifughe. Questa, drenata dalle scanalature per mezzo di singoli tubetti calibrati, è evacuata da coppie di sifoni rotanti e viene raccolta, attraversando il giunto rotante della testata lato servizi, in un serbatoio condense, mantenuto in depressione rispetto all’interno del monolucido; di qui la condensa viene reimmessa nell’impianto vapore. La superficie esterna del mantello cilindrico è lucidata fino ad ottenere una rugosità (Ra)

compresa fra 0,1 e 0,4 µm; una tale finitura superficiale permette un’adesione completa ed uniforme del foglio umido al monolucido, necessaria per garantire lo scambio termico (eventuali bolle d’aria fra foglio e cilindro causerebbero un aumento di resistenza termica inaccettabile, oltre a compromettere l’uniformità del foglio) e, come si vedrà, una buona crespatura del foglio.

2.4. Pressa aspirante

Questa prima pressa è di gran lunga la più importante, tanto che in alcuni casi la seconda non è neppure presente; essa svolge infatti due funzioni fondamentali:

1- rimozione meccanica di acqua dal foglio; 2- trasferimento del foglio sul monolucido.

Il feltro trasporta direttamente il foglio nella pressa aspirante, costituita da un cilindro aspirante in acciaio inossidabile, spinto in nip con il monolucido da un sistema oleopneumatico e rivestito da uno strato di gomma spesso circa 25 mm sagomato secondo un opportuno bombé; la pressione lineare al nip varia fra gli 80 ed i 90 N/mm. Esso presenta su tutta la superficie fori passanti di diametro pari a circa 3 mm. All’interno del cilindro è posizionata fissa (cioè non rotante) una cassa aspirante, collegata a pompe a vuoto esterne, che si estende per tutta la lunghezza della generatrice; un sistema

36 piuttosto complesso di guarnizioni garantisce la tenuta all’interfaccia con l’interno del cilindro (Fig. 2.6).

Fig. 2.6. Schema di pressa aspirante:

1 – settore aspirante; 2 – guarnizioni; 3 – mantello forato rotante; 4 – foglio; 5 – feltro; 6 – zona del nip.

Il settore di aspirazione è posizionato quasi interamente a monte del nip, di modo che foglio e feltro, avvolgendosi al cilindro inferiore (aspirante), entrino nel nip “sottovuoto”, impedendo infiltrazioni d’aria tra feltro e foglio e migliorando dunque la qualità di quest’ultimo. La funzione principale dell’aspirazione è però di eliminare buona parte dell’acqua che nel nip passa dalla carta al feltro, aumentando l’efficacia dell’asciugamento nella pressa.

A velocità superiori ai 300 m/min l’acqua non è aspirata nella cassa, ma è trattenuta nei fori e si allontana poi all’esterno, quando viene a mancare la depressione e prevalgono le forze centrifughe. A seconda che il bordo d’uscita del settore aspirante sia oltre la zona di nip o meno, si può ottenere l’adesione del foglio di carta che lascia la pressa al feltro piuttosto che al cilindro lucido.

La carta esce dunque dalla pressa, aderendo alla superficie del monolucido, con un grado di secco del 39-45 %. 1 2 2 6 5 4 3

37

2.5. Pressa fori ciechi

Dopo la pressa aspirante, può essere installato un cilindro a fori ciechi, che contribuisce a migliorare ulteriormente il grado di secco, anche se in proporzioni minori rispetto al risultato ottenuto dalla pressa aspirante.

I cilindri a fori ciechi sono costituiti, analogamente a quelli aspiranti, da un cilindro in acciaio avvolto da un rivestimento di gomma sintetica; il mantello è però forato per una profondità inferiore allo spessore di questo rivestimento, di modo che i fori non risultino passanti (Fig. 2.7a).

Il principio di funzionamento è dunque totalmente diverso, per quanto riguarda le modalità di allontanamento dell’umidità dal nip, rispetto alle presse aspiranti: l’acqua, trasferitasi dal foglio al feltro, giunge infatti alla superficie della pressa, dove viene immagazzinata dai fori, grazie ad un effetto “ventosa” dovuto alla deformazione elastica del rivestimento, e poi espulsa, all’uscita dal nip, a causa della forza centrifuga e dell’energia elastica accumulata nella gomma compressa. Nel cilindro a fori ciechi è previsto un sistema di raffreddamento ad acqua. Si evitano così indesiderati innalzamenti di temperatura, che potrebbero essere dovuti sia al contatto con la superficie calda del monolucido, sia alle deformazioni nel nip, e che porterebbero ad un rapido deterioramento del rivestimento del mantello, se non addirittura a deformazioni strutturali.

(a) (b)

Fig. 2.7. (a) Dettaglio del mantello di una pressa fori ciechi. (b) Schema della pressa: 1 – rivestimento del cilindro rigato; 2 – foglio; 3 – feltro; 4 – deflusso dell’acqua.

I cilindri a fori ciechi sono molto utilizzati nella produzione di carte leggere; la loro efficacia è però fortemente ridotta alle alte velocità di macchina dall’effetto centrifugo, che limita la rimozione di acqua.

1 3 2