Sviluppo di ricoperture a base FeCrAl per la protezione

di materiali strutturali operanti in sistemi nucleari

refrigerati a piombo

Alessandra Bellucci

Marco Fortunato

Roma, Settembre 2105 Alessandra Bellucci Giorgio PorcuFrancesca Arcobello Varlese Dante Pocci

ENEA

RD010148/0 17981R

Sommario

Obiettivo dell’attività è stata la messa a punto di processi di deposizione di rivestimenti in grado di offrire protezione dai fenomeni di corrosione da metallo liquido, in particolare da piombo. I rivestimenti selezionati basano la loro azione protettiva sulla formazione di film di allumina (allumina former).

Nei processi diffusivi la superficie del componente da proteggere viene arricchita con un elemento in grado di formare la desiderata scaglia protettiva, identificabile principalmente in Al, Cr e Si od opportune combinazioni di questi. Nell’ambito dei processi di diffusion coating è stata selezionata la tecnologia pack cementation per la formazione di rivestimenti alluminuri su substrati in acciaio. In particolare, sono stati sviluppati processi di alluminizzazione a bassa attività, ritenuti più idonei ad evitare un eccessivo arricchimento in Al del substrato trattato e la conseguente formazione di fasi fragili. Nell’attività di messa a punto dei parametri di processo sono stati considerati valori di temperatura compatibili con il ciclo termico di produzione degli acciai da rivestire. E’ stato necessario quindi eseguire l’attività di messa a punto dei processi di alluminizzazione per ciascuno dei substrati di interesse di ENEA, l’acciaio ferritico/martensitico T91 e l’acciaio austenitico 15 – 15 Ti.

Al fine di avere una soluzione protettiva contro la corrosione da piombo liquido che sia indipendente dalla composizione dell’acciaio, sono stati considerati anche rivestimenti overlay. Nell’ambito dei processi overlay è stato selezionato il processo di termospruzzatura HVOF (High Velocity Oxy Fuel), adatto alla formazione di rivestimenti a ridotta porosità, in grado cioè di fornire protezione in ambiente corrosivo. In particolare l’attività di messa a punto dei parametri di processo ha riguardato la deposizione del rivestimento FeCrAlY. Le proprietà di tale rivestimento sono ben note e l’attività di messa a punto dei parametri di processo si è quindi incentrata sul controllo delle tensioni residue del rivestimento e relativa deformazione del substrato. E’ stata quindi verificata la possibilità di lavorazioni di rettifica superficiale post deposizione sul rivestimento prodotto.

L’acciaio 15 – 15 Ti si è dimostrato adatto ad essere protetto tramite trattamento di alluminizzazione a bassa attività. In una fase di sviluppo del processo di alluminizzazione dell’acciaio 15 – 15 Ti, il trattamento di pack cementation andrebbe fatto coincidere con il trattamento di annealing post hot rolling da eseguire in atmosfera inerte. Il trattamento di annealing post hot rolling prevede che al termine della fase di riscaldamento il campione sia gettato in acqua. La compatibiltà fra i valori di CTE delle fasi intermetalliche del rivestimento e del substrato rende possibile tale processo senza indurre distacco del rivestimento. Tuttavia, al fine di verificarne la fattibilità in fase di industrializzazione, un campione alluminizzato è stato portato a 1070 °C in flusso di Ar e quindi gettato in acqua, riscontrando il non avvenuto distacco del rivestimento.

Il rivestimento HVOF FeCrAlY può essere considerato una valida alternativa al trattamento di alluminizzazione, compatibile con le diverse tipologie di acciaio di possibile interesse per applicazione nucleare. I rivestimenti HVOF sono soggetti a stress compressivo,caratteristica che può portare a deformazione del substrato laddove questo si presentasse in forma di lamina sottile. E’ stato possibile verificare la capacità di riduzione dello stresso compressivo del rivestimento diminuendo la pressione nella camera di combustione della torcia. E’ stata inoltre verificata la lavorabilità meccanica del rivestimento, in particolare con un processo standard di rettifica superficiale con riduzione della rugosità.

I - INTRODUZIONE ___________________________________________________________________________ 4 II – TRATTAMENTI DI ALLUMINIZZAZIONE ATTRAVERSO PACK CEMENTATION _________________________ 5

II.1–I PRINCIPI DEL PROCESSO DI PACK CEMENTATION ___________________________________________________ 5 II.2–UTILIZZI INDUSTRIALI DEL PROCESSO ___________________________________________________________ 7 II.4–CONTROLLI POST PROCESSO ________________________________________________________________ 9 II.4–ALLUMINIZZAZIONE DEGLI ACCIAI ____________________________________________________________ 10 II.5–ATTIVITÀ SPERIMENTALE __________________________________________________________________ 11

II.5.1 – Alluminizzazione bassa attività dell’acciaio T91 ________________________________________ 12 II.5.2 – Alluminizzazione bassa attività dell’acciaio 15 – 15 Ti ___________________________________ 15

III – DEPOSIZIONI TRAMITE PROCESSO HVOF ____________________________________________________ 18

III.1–I PRINCIPI DEL PROCESSO HVOF ____________________________________________________________ 18 III.2–UTILIZZI INDUSTRIALI DEL PROCESSO _________________________________________________________ 19 III.3–ATTIVITÀ SPERIMENTALE _________________________________________________________________ 19 IV – CONCLUSIONI __________________________________________________________________________ 22 BIBLIOGRAFIA _____________________________________________________________________________ 24

I - Introduzione

Obiettivo dell’attività è stata la messa a punto di processi di deposizione di rivestimenti in grado di offrire protezione dai fenomeni di corrosione da metallo liquido, in particolare da piombo. I rivestimenti selezionati basano la loro azione protettiva sulla formazione di film di allumina (allumina former).

Nei processi diffusivi la superficie del componente da proteggere viene arricchita con un elemento in grado di formare la desiderata scaglia protettiva, identificabile principalmente in Al, Cr e Si od opportune combinazioni di questi. Vantaggi dei processi diffusivi sono la possibilità di poter essere applicati a componenti di forma complessa ed a superfici interne, di offrire buona riproducibilità dei rivestimenti prodotti e nessun problema relativo all’adesione. Nell’ambito dei processi di diffusion coating è stata selezionata la tecnologia pack cementation per la formazione di rivestimenti alluminuri su substrati in acciaio. In particolare, sono stati sviluppati processi di alluminizzazione a bassa attività, ritenuti più idonei ad evitare un eccessivo arricchimento in Al del substrato trattato e la conseguente formazione di fasi fragili. Nell’attività di messa a punto dei parametri di processo sono stati considerati valori di temperatura compatibili con il ciclo termico di produzione degli acciai da rivestire. E’ stato necessario quindi eseguire l’attività di messa a punto dei processi di alluminizzazione per ciascuno dei substrati di interesse di ENEA, l’acciaio ferritico/martensitico T91 e l’acciaio austenitico 15 – 15 Ti. La composizione dei rivestimenti alluminuri prodotti è funzione della natura del substrato trattato.

Al fine di avere una soluzione protettiva contro la corrosione da piombo liquido che sia indipendente dalla composizione dell’acciaio, sono stati considerati anche rivestimenti overlay. Nel caso dei rivestimenti overlay è infatti possibile depositare un materiale di composizione predefinita, indipendentemente dalla natura del substrato. Il design dei rivestimenti metallici per la resistenza a corrosione ad alta temperatura ha storicamente coinvolto composizioni analoghe a quelle utilizzate per le leghe per alta temperatura, principalmente a base di Al e/o Cr. Lo specifico processo utilizzato per la deposizione del rivestimento overlay ha un effetto significativo sui dettagli della microstruttura e delle proprietà meccaniche di questo così come sulla qualità dell’adesione del rivestimento. Nell’ambito dei processi overlay è stato selezionato il processo di termospruzzatura HVOF (High Velocity Oxy Fuel), adatto alla formazione di rivestimenti a ridotta porosità, in grado cioè di fornire protezione in ambiente corrosivo. In particolare l’attività di messa a punto dei parametri di processo ha riguardato la deposizione del rivestimento FeCrAlY. Le proprietà di tale rivestimento sono ben note e l’attività di messa a punto dei parametri di processo si è quindi incentrata sul controllo delle tensioni residue del rivestimento e relativa deformazione del substrato. E’ stata quindi verificata la possibilità di lavorazioni di rettifica superficiale post deposizione sul rivestimento prodotto.

Sono di seguito descritte le tecnologie di deposizione e le attività di messa a punto dei rivestimenti, che per gli obiettivi prefissati ha riguardato principalmente lo sviluppo dei rivestimenti alluminuri bassa attività sugli acciai T91 e 15 – 15 Ti.

I campioni prodotti da CSM sono forniti all’Università di Università di Tor Vergata e all’ENEA per le previste attività di caratterizzazione e di valutazione della resistenza ad ossidazione ed a corrosione in bagno di piombo.

II – Trattamenti di alluminizzazione attraverso

pack

cementation

II.1 – I principi del processo di pack cementation

Il processo pack cementation è una variante del processo CVD (Chemical Vapour Deposition) largamente utilizzata per la formazione di diffusion coating. Facendo riferimento al processo di alluminizzazione, oggetto della presente attività di ricerca, entrambi i trattamenti, il processo pack cementation ed il processo CVD, hanno in comune il mezzo, gassoso, attraverso il quale l’alluminio viene fatto arrivare sulla superficie del substrato.

Nel processo pack cementation il substrato da trattare è introdotto in un reattore in presenza di una miscela (pack) tipicamente costituita da una lega sorgente dell’elemento da diffondere, da un attivatore ed eventualmente da un inert filler, che impedisce alla miscela di polvere di sinterizzare ad alta T. Il reattore è quindi riscaldato fino alla temperatura di rivestimento desiderata usualmente sotto atmosfera inerte o riducente. In queste condizioni, l’elemento della lega sorgente reagisce con l’attivatore formando specie gassose. Queste diffondono fino alla superficie del substrato dove decompongono permettendo all’elemento da depositare di penetrare nel substrato per diffusione allo stato solido. Nel processo di CVD gli alogenuri d’alluminio vengono prodotti al di fuori della camera di deposizione; successivamente alla loro introduzione in essa, il processo di deposizione ha luogo con modalità molto simili a quelle in atto nel processo pack cementation.

La microstruttura del rivestimento che così si forma dipende dal substrato. Per questa ragione le condizioni di processo vanno ottimizzate per ciascun materiale. La composizione della miscela, la temperatura e la durata del processo dipendono dal tipo di materiale che vuole essere alluminizzato. I materiali vengono classificati in:

classe I: acciai al carbonio e basso legati e rame

classe II: acciai inossidabili ferritici e martensitici e acciai inossidabili austenitici con contenuto di Ni inferiore a 20%

classe III: acciai inossidabili austenitici con contenuto di Ni 21 – 40% e superleghe base ferro

classe IV: superleghe base Ni e base Co

Come regola generale, la diffusione dell’alluminio decresce all’aumentare del contenuto di Ni, Cr e Co. Temperature più alte e processi più lunghi sono necessari per produrre maggiori spessori di diffusione di Al al passare del materiale della classe I alla classe IV.

Nel 1971, Goward e Boone (1) distinsero le microstrutture degli alluminuri di diffusione ottenuti da processi ad alta e a bassa attività. Le loro ricerche riguardavano i trattamenti di alluminizzazione di superleghe base Ni. In caso di miscele ad alta attività, cioè contenenti Al puro, il rivestimento ha una struttura a due strati, caratterizzata da un alto contenuto di alluminio alla superficie ed una fase sottostante più povera in alluminio. In caso di miscele a

bassa attività, cioè contenenti leghe di Al, il rivestimento è costituito da un solo strato. La differenza fra le due strutture dei rivestimenti formati viene attribuita ai flussi diffusivi di Al e di Ni: nel caso di miscele ad alta attività, la formazione del rivestimento è determinata principalmente dalla diffusione di Al verso l’interno (inward diffusion), con un minimo contributo della diffusione del Ni verso l’esterno; nel caso delle miscele bassa attività viceversa, prevale nel meccanismo di crescita del rivestimento la diffusione di Ni verso l’esterno (outward diffusion). E’ ancora oggi molto diffuso riferire a questi due archetipi le microstrutture dei rivestimenti alluminuri formati.

Nei processi pack cementation si possono utilizzare varie famiglie di alogenuri attivatori, la cui la natura determina il comportamento della miscela di alluminizzazione. Nella formazione di rivestimenti alluminuri (2) il riscaldamento della miscela, costituita da alluminio o lega di alluminio come sorgente ed alogenuro di ammonio o di sodio come attivatore, determina la reazione fra l’attivatore e l’alluminio con formazione di H2 gassoso o Na gassoso ed una serie

di alogenuri di alluminio volatili.

La Figura II.1.1 mostra, in ordine crescente di pressione parziale, le principali specie che diffondono in un pack attivato con NH4X (X=Cl,Br,I) e la direzione di diffusione di ciascuna

specie. I calcoli termodinamici indicano che la pressione parziale è superiore per le specie AlX(g) e AlX3(g) che per gli altri alogenuri Inoltre, poiché i coefficienti di diffusione degli

alogenuri decrescono all’incrementare del peso molecolare, si deduce che in pack attivati con NH4X (X=Cl,Br,I) l’alluminio sia trasportato principalmente dalla diffusione di AlX(g) alla

superficie del rivestimento, dove avviene la reazione:

(g) 3 s

g

2Al

AlX

3AlX

Al(s) diffonde a formare il rivestimento, mentre AlX3(g) diffonde indietro a reagire con Al(l)

nel pack per rigenerare AlX(g). Inoltre, poiché il valore della pressione parziale per AlCl è superiore a quello di AlBr e AlI, ci si aspetta che il cloruro di ammonio debba essere un attivatore migliore del bromuro e dello ioduro.

Nei pack attivati con NH4F o AlF3, AlF3 è allo stato solido alla temperatura di lavoro e la sua

tensione di vapore è uniforme all’interno del pack. Questa specie quindi non diffonde nella fase gassosa. L’alluminio è trasportato principalmente dalla diffusione di AlF(g) alla superficie del rivestimento dove la deposizione avviene attraverso la reazione:

3(s) (s)

(g) 2Al AlF

3AlF

AlF3 formato si deposita sulla superficie come solido cristallino, con possibile adesione al

rivestimento. Il rifornimento di AlF(g) è garantito dalla reazione inversa che ha luogo nel pack.

Nei pack attivati con alogenuro di sodio, come ad esempio NaCl, si forma NaX(l) nel pack. La deposizione di alluminio avviene principalmente per diffusione di Na(g) e AlX(g) alla superficie del rivestimento dove avviene la reazione:

(l) (s)

(g)

(g) Na Al NaX

NaX(l) si deposita alla superficie del rivestimento. Il rifornimento di AlX(g) è garantito dalla reazione inversa nel pack.

Figura II.1.1 – Diagramma schematico dei flussi delle principali specie gassose diffondenti nei pack

di alluminizzazione attivati con (a) NH4X (X=Cl,Br,I), (b) NH4F, (c) NaCl (figura tratta da rif. 2)

Nella variante del processo pack cementation nota come “above the pack”, i campioni da trattare sono collocati su una griglia sopra la miscela di alluminizzazione. Questo evita accidentali intrappolamenti di residui della miscela nel rivestimento. Nella variante nota cone “slurry” sui component da rivestire viene applicata una vernice base Al. Un successivo trattamento termico consente all’Al di diffondere nel substrato.

II.2 – Utilizzi industriali del processo

Il primo processo di cementazione fu presentato da Allison e Hawkins nel 1914, i quali depositarono alluminio su ferro e su acciaio. Fu tuttavia solo dagli anni ’60 che questo processo stimolò attenzione per lo sviluppo di rivestimenti per la protezione delle palette delle turbine a gas, specialmente quelle realizzate in superleghe base nichel. I principi della tecnica di pack cementation sono cambiati molto poco dal 1914, ma la composizione e la qualità dei sistemi substrato-deposito sono stati ottimizzati in risposta ai requisiti di una vasta gamma di applicazioni.

Si stima che sul primo stadio delle palette delle turbine a gas, più dell’80% dei componenti rivestiti sia trattata con il processo di pack cementation (3). Il trattamento di componenti di grandi dimensioni è stato oggetti di diversi studi, portando allo sviluppo di alcuni brevetti ed alla dimostrazione che questo processo permetta il rivestimento anche della superficie interna di un tubo (4,5).

Negli anni ottanta la compagnia statunitense Alon sviluppò un processo noto con il marchio di Alonizing™ basato sul processo di alluminizzazione per pack cementation. Lo scopo era proteggere i componenti delle fornaci per il trattamento di cracking dell’etilene dalla carburazione e dalla formazione di coke (6). Con gli impianti Alon si afferma di poter rivestire con Al, Cr e/o Si tubi lunghi 15 metri su scala industriale. Gli impianti della DAL Diffusion Alloys (UK) vengono dichiarati capaci di trattare tubi lunghi 18,5 metri.

I trattamenti di alluminizzazione forniscono protezione da diversi fenomeni di degrado, incrementando la resistenza ad ossidazione, a sulfurazione, a carburazione.

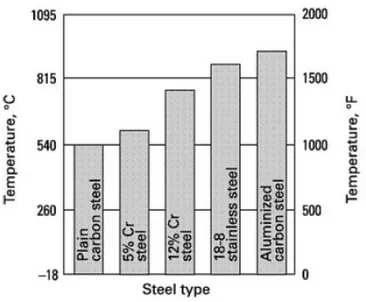

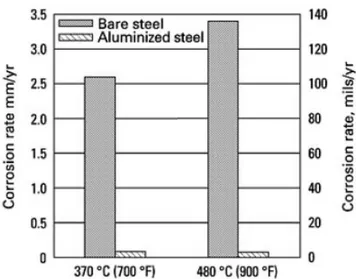

Figura II.2.1 – Ossidazione degli acciai in aria a temperature per cui il fenomeno di scaling è

Figura II.2.2 – Velocità di corrosion dell’acciaio 9Cr–1Mo in 5 mol% H2S a 3550 kPa per 300 h (ref.

7)

Figura II.2.3 – Resistenza a carburazione di acciai con e senza trattamento di alluminizzazione a 925

°C (ref.7)

II.4 – Controlli post processo

Nell’esame della qualità del rivestimento si fa riferimento alla norma ASTM C 664 – 87 “Standard Test Methods for Thickness of Diffusion Coating”. Ci sono due procedure per la misura dello spessore dei rivestimenti. La determinazione dello spessore della variazione dimensionale (metodo A), definite come la differenza nella parte trattata fra prima e dopo il rivestimento. Questo metodo implica l’utilizzo di un micrometro. Il metodo B è la determinazione dello spessore totale del rivestimento, definite come la distanza tra il substrato rimasto inalterato e la superficie esterna del rivestimento. Questo metodo implica la preparazione metallografica del campione e un microscopio per l’osservazione a 500X e 100X. Il Report del controllo qualità dovrebbe includere il valore massimo, minimo e medio delle misure di spessore eseguite su una parte specifica del campione. Se si applica il metodo B, è raccomandata la micrografia mostrante gli estremi dello strato alluminizzato

Test meccanici dopo il processo di diffusion coating possono essere appropriati per verificare che il trattamento termico richiesto dal processo non abbia alterato le proprietà meccaniche del substrato. Questi possono includere misure di durezza e microdurezza così come test di trazione.

Una normativa specifica per i rivestimenti alluminuri prodotti attraverso processo pack cementation è la ASTM B875 – 96 (2013). Questa specifica considera i requisiti per la diffusione di alluminio in metalli attraverso il processo di pack cementation. Sono definite tre classi di rivestimenti alluminuri, sulla base del tipo di metallo trattato: classe I (acciai al carbonio e basso legati), classe II (acciai inossidabili) e classe III (leghe base Ni). I campioni debbono soddisfare i requisiti di processo quali la preparazione del substrato, la miscela ad alta e bassa attività, i materiali (lega, attivatore, inert filler), la carica, il ciclo della furnace, la pulizia post trattamento, l’esame visivo, l’etichettatura e l’imballaggio. I campioni debbono soddisfare anche i requisti del rivestimento quali lo spessore di diffusione, il contenuto di alluminio, l’aspetto e le proprietà meccaniche (resistenza a trzione, macro e micro durezza).

II.4 – Alluminizzazione degli acciai

Gli alluminuri di ferro (8,9,10,11) sono ben noti per la loro eccellente resistenza ad ossidazione e a solfurazione, determinata dalla loro capacità di formare una scaglia esterna protettiva di allumina. Beneficio addizionale apportato dalla formazione di una scaglia di allumina, rispetto alla formazione degli altri film protettivi di cromia e di silica, è la sua capacità di impartire resistenza a carburazione e ad evaporazione in atmosfere di gas esausti.

I composti del sistema Fe – Al (11) contengono abbastanza alluminio da formare film sottili di ossido di alluminio in ambienti ossidanti. Gli alluminuri di ferro basati su Fe3Al ad esempio

possiedono alluminio ben oltre il limite per la formazione di una scaglia esterna di ossido (14 at% Al). La qualità e l’adesione della scaglia di allumina al substrato ne determinano le reali capacità di resistenza a corrosione e ad ossidazione. A bassi valori di temperatura, inferiori a 1200 K, si forma una scaglia di ossido costituita dalle fasi di transizione e dell’allumina, mentre a più alti valori di temperatura la scaglia consiste della forma stabile dell’allumina. Le fasi di transizioni dell’allumina, specialmente la fase sono state anche osservate nelle fasi transienti dell’ossidazione e a valori intermedi di temperatura. Alle variazioni di fase dell’ossido di alluminio (12,13) viene ascritta in letteratura la variazione di pendenza della costante di velocità in funzione della temperatura. La transizione di fase dell’ossido di alluminio dalla fase che si forma sotto i 1000 °C alla fase predominante a più alti valori di temperatura, è in genere considerata responsabile per le variazioni osservate nelle cinetiche di ossidazione. Poiché le velocità di trasporto sono più basse attraverso le scaglie di allumina, queste offrono migliore resistenza ad ossidazione. Poiché la fase si trasforma nella fase nel riscaldamento, ma la trasformazione inversa non avviene nel raffreddamento, lunghi tempi di esposizione a valori di temperatura vicini alla transizione di fase favoriscono la trasformazione da ad , portando a migliori prestazioni in resistenza ad ossidazione. Non si osserva formazione di ossidi di natura diversa dall’allumina. Uno studio dettagliato del sistema Fe-Al-O ha rivelato che per la composizione Fe3Al non esistono ossidi

base ferro in equilibrio con la scaglia di allumina. Le leghe Fe-Al sono compatibili solo con allumina contenente molti pochi ossidi dissolti. La presenza quindi di ossidi di ferro dissolti in allumina che alterino la cinetica di ossidazione di tali composti è improbabile. Nel caso di

alluminuri di ferro in lega con cromo si potrebbe avere formazione di cromia nella fase iniziale di ossidazione, possibile causa della superiore velocità di ossidazione. Le cinetiche di ossidazione della cromia sono in fatti più rapide rispetto a quelle di formazione dell’allumina. Il ruolo del cromo nell’ossidazione ad alte temperature degli alluminuri base Fe3Al è quindi

limitato alle fasi iniziali transienti. Comportamento simile si osserva per l’ossidazione del composto FeAl.

Molti sforzi sono stati fatti negli ultimi anni (14-22) per sviluppare gli alluminuri di ferro come rivestimenti al fine di sfruttarne le loro proprietà di resistenza a corrosione/ossidazione permettendo l’utilizzo di acciai ferritici ed austenitici a più alte temperature e/o in ambienti dove non hanno adeguata resistenza ad ossidazione/corrosione. Sulla base del diagramma binario Fe – Al, si vede che nell’alluminizzazione di substrati base ferro si possano formare molti composti intermetallici FeAl3, Fe2Al5, FeAl2, FeAl o Fe3Al così come soluzioni solide di Al

in Fe. La formazione di queste fasi dipende dalla composizione del pack, dalla temperatura e dalla durata del processo. Questi parametri controllano infatti i flussi di diffusione, che determinano la struttura finale del rivestimento. Nel caso di leghe Al-Cr-Fe, bisogna considerare anche la presenza del Cr facendo riferimento piuttosto al diagramma ternario Fe-Al-Cr.

E’ generalmente riconosciuto che molte fasi intermetalliche sono estremamente fragili. Anche nel caso degli alluminuri di ferro tale generalizzazione rimane valida. Per queste, si riporta un incremento di duttilità all’aumentare della temperatura e nelle fasi Fe – Al meno ricche in Al. Alla fase AlFe ad esempio si riconosce una duttilità superiore rispetto a Al5Fe2 (23).

II.5 – Attività sperimentale

Per l’attività sperimentale di messa a punto di rivestimenti alluminuri per la protezione delle due tipologie di acciaio T91 e 15 – 15 Ti è stato utilizzato l’impianto di diffusion coating operativo presso CSM. Questo è un impianto per l’esecuzione di trattamenti pack cementation nella modalità above the pack. La miscela (pack), costituita dalla lega di Al e dal sale attivatore, è posta all’interno di un cestello (retort), sotto la griglia porta campioni. I campioni da trattare sono collocati sopra la griglia del cestello (above the pack) che, una volta chiuso (modalità semi sealed) viene posto all’interno del forno. Questo è dotato di termocoppie che misurano e controllano la temperatura del processo. Il sistema opera in flusso di gas inerte (Ar). Il flusso di gas è misurato e controllato attraverso un sistema di trasduttori. La Figura II.5.1 mostra il cestello porta campioni (sopra) ed il forno (sotto).

Figura II.5.1- Impianto diffusion coating presso CSM (sotto) e dettaglio retort (sopra)

Sulla base delle considerazioni sopra riportate, per le due tipologie di acciai di interesse è stato scelto di sviluppare rivestimenti alluminuri bassa attività, favorendo cioè la formazione di fasi meno ricche in Al e quindi meno fragili. Nella selezione dei componenti della pack è stato quindi scelto di utilizzare leghe base Al piuttosto che Al puro. In particolare sono state utilizzate le leghe Al – Co e Al – Cr, entrambi prodotti commerciali reperibili sul mercato. Quale sale attivatore è stato selezionato il NH4Cl, cioè un attivatore che decompone evitando

così la formazione di particelle solide che possano rimanere intrappolate nel rivestimento compromettendone la qualità. Esso inoltre non presenta tossicità, a differenza del rispettivo fluoruro.

Obiettivo della messa a punto dei parametri di processi è stato rendere il trattamento di alluminizzazione compatibile con il ciclo termico dell’acciaio da trattare. Le due tipologie di acciaio di interesse ENEA appartengono a classi diverse, essendo il T91 un acciaio ferritico/martensitico, mentre il 15 – 15 Ti è un acciaio austenitico. Questo ha comportato temperature del processo di alluminizzazione diverse per i due substrati. Inoltre, la diversa composizione chimica ha determinato una diversa composizione del rivestimento alluminuro sviluppato, in particolare per l’affinità di Al verso Ni e N, con la formazione delle fasi AlNi e AlN.

II.5.1 – Alluminizzazione bassa attività dell’acciaio T91

Lo sviluppo degli acciai 9%Cr è stato incentivato dalla necessità di incrementare la resistenza a creep determinata dalla richiesta di aumento (8,24) della temperatura e della pressione di esercizio nella produzione di energia da combustibile fossile per l’incremento dell’efficienza termica. L’acciaio T91 in particolare è stato originariamente sviluppato dall’Oak Ridge National Laboratory per l’applicazione nel reattore fast breeder e si è affermato quale acciaio per la realizzazione di componenti impiegati negli impianti per la produzione di energia trovando diffuso impiego nei connettori e nelle linee di vapore. Ad esso si riferiscono le norme ASTM A213 e A335. Il trattamento termico dell’acciaio T91 consiste di una fase di austenitizzazione (1040 – 1080 °C) seguita da un rapido raffreddamento in aria per la

trasformazione martensitica. Una successiva fase di rinvenimento (730 – 800 °C) è poi richiesta per trasformare parte della martensite in ferrite e permettere ai carburi di precipitare omogeneamente all’interno della matrice martensitica. Questo trattamento riduce la durezza del materiale, ne aumenta la tenacia a frattura e lo rende più facilmente lavorabile.

Provini in T91 sono stati ricavati dal materiale fornito da ENEA. E’ stata misurata la durezza (HV 10 Kg) del materiale tal quale, risultata nell’intervallo (219 – 238), conforme ai valori indicati dalla specifica ASTM A213 (valore minimo = 196; valore massimo = 265).

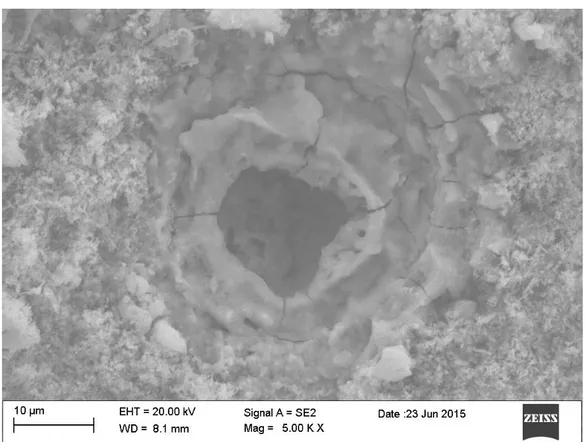

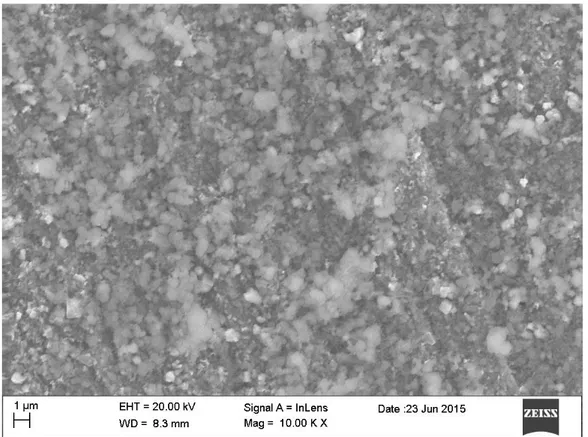

Tutti i provini in T91 sono stati lavati in acetone in bagno ad ultrasuoni prima del trattamento di alluminizzazione. I campioni sono stati pesati prima e dopo il processo, per determinarne l’incremento di peso da associare al processo diffusivo. I risultati dell’attività di caratterizzazione dei rivestimenti qui presentati sono oggetto del Report prodotto da Università di Tor Vergata. Nella messa a punto del trattamento di alluminizzazione si è fatto riferimento al fase di rinvenimento, considerando quindi la temperatura (730 – 800) °C. Nel trattamento 23/15 è stata utilizzata una miscela costituita da lega Al/Co (250 g) e NH4Cl (25 g). La temperatura del processo è stata pari a 750 °C, compatibilmente con il ciclo termico dell’acciaio T91. La durata della stasi è stata pari a 12 ore. Al termine del processo i campioni hanno mostrato diminuzione di peso (Tabella II.5.1/A), da associare a fenomeni corrosivi imputabili all’eccessiva quantità di sale attivatore, verificati dall’analisi SEM in superficie presso Università di Tor Vergata (Figura II.5.1.1). E’ stata quindi diminuita la quantità di sale attivatore. Il trattamento 24/15 si riferisce ad una miscela costituita da da lega Al/Co (250 g) e NH4Cl (0,7 g). Temperatura e durata del processo sono uguali a quelli utilizzati nel processo 23/15. L’incremento di peso misurato per i provini conferma l’effetto corrosivo esercitato dall’eccesso di sale attivatore ed indica l’avvenuto arricchimento in Al dei substrati trattati. La Figura II.5.1.2 mostra l’analisi SEM in superficie del provino alluminizzato secondo i parametri 23/15.

Nel trattamento 28/15 è stato verificato l’effetto dell’incremento di temperatura del processo, aumentato a 780 °C, a parità di composizione della miscela di alluminizzazione. La variazione di peso dei provini (Tabella II.5.1/C) non mostra incrementi significativi rispetto al trattamento eseguito a 750 °C. Maggiore incremento di peso, cioè di cattura di Al, è stato ottenuto variando la lega di Al, adottando la lega Al/Cr in sostituzione della lega Al/Co (Tabella II.5.1/D).

Le analisi al microscopio ottico, dopo attacco chimico con acqua regia, delle sezioni metallografiche dei provini in T91 alluminizzati hanno mostrato uno spessore del rivestimento alluminuro inferiore ai 20 micron, pari a circa 5 micron nel caso dei campioni trattati con lega Al/Co e pari a circa 15 micron nel caso di lega Al/Cr, sebbene la durata estesa del trattamento di alluminizzazione. Da tale durata eccessiva del trattamento di rinvenimento (overtempering) non ci si aspetta una variazione della struttura martensitica dell’acciaio, quanto piuttosto un igrossamento dei precipitati presenti nella microstrutura con conseguente riduzione delle proprietà di resistenza a creep dell’acciaio.

Data l’elevata affinità dell’alluminio verso l’azoto, ci si aspetta la formazione nello strato alluminizzato di precipitati di AlN. A causa de l’utilizzo di un processo di alluminizzazione a bassa attività, ci si aspetta la formazione di fasi povere in Al, presumibilmente identificabili in AlFe. Tale fase intermetallica mostra buone proprietà in termini di duttilità, per le quali ci si aspetta l’assenza di formazione di cricche in corrispondenza delle impronte di indentazione

effettuate per le misure di microdurezza. Per maggiori dettagli sui risultati delle attività di caratterizzazione dei campioni prodotti si rimanda al Report prodotto da Università di Tor Vergata.

Tabella II.5.1/A – Variazione di peso dei provini al termine del trattamento 23/15

provino incremento peso (%)

1 -108,1

2 -63,2

trattamento 23/15

Figura II.5.1.1 – Analisi SEM superficie provini T91 trattamento 23/15

Tabella II.5.1/B - Variazione di peso dei provini al termine del trattamento 24/15

provino incremento peso (%)

3 18,7

4 17,0

Figura II.5.1.2 - Analisi SEM superficie provini T91 trattamento 24/15

Tabella II.5.1/C - Variazione di peso dei provini al termine del trattamento 28/15

provino incremento peso (%)

11 19,0

12 21,7

trattamento 28/15

Tabella II.5.1/D - Variazione di peso dei provini al termine del trattamento 29/15

provino incremento peso (%)

13 47,1

14 38,3

trattamento 29/15

II.5.2 – Alluminizzazione bassa attività dell’acciaio 15 – 15 Ti

Nella messa a puntoo dei parametri del processo di alluminizzazione per l’acciaio 15 – 15 Ti si è fatto riferimento ai parametri del ciclo di produzione:

Post hot rolling: when the sheet temperature has been above 1065°C for 45-50 minutes, the sheets are taken out of the furnace and water-quenched

Analogamente alla procedura seguita per l’acciaio T91, provini di 15 – 15 Ti sono stati ricavati dal materiale fornito da ENEA. E’ stata misurata la durezza (HV 10 Kg) del materiale tal quale, risultata nell’intervallo (264 – 269).

Tutti i provini in 15 – 15 Ti sono stati lavati in acetone in bagno ad ultrasuoni prima del trattamento di alluminizzazione. I campioni sono stati pesati prima e dopo il processo, per determinarne l’incremento di peso da associare al processo diffusivo. I risultati dell’attività di caratterizzazione dei rivestimenti qui presentati sono oggetto del Report prodotto da Università di Tor Vergata. Nella messa a punto del trattamento di alluminizzazione si è fatto riferimento al trattamento post hotrolling, considerando quindi una permanenza di 45 minuti a temperatura superiore a 1065 °C.

Nel trattamento 26/15 si è utilizzata la lega Al/Co, nel trattamento 27/15 la lega Al/Cr, adottando in entrambi i casi NH4Cl quale sale attivatore (0,7 g).

L’incremento di peso registrato per i provini è stato notevole per entrambi i processi, con maggior aumento nel caso di utilizzo della lega Al/Co, in accordo con gli spessori misurati per i rivestimenti cresciuti.

I valori di gran lunga superiori a quelli registrati nel caso dei provini in T91 sono giustificabili dalla diversa temperatura che è stato possibile adottare per i due diversi substrati: poiché i rivestimenti si accrescono per diffusione allo stato solido, l’aumento del parametro temperatura di processo ha un effetto decisamente superiore all’aumento del parametro durata del processo.

Data l’elevata affinità dell’alluminio verso il nichel, ci si aspetta la formazione di fasi β(Fe,Ni)Al durante la crescita del rivestimento. Per maggiori dettagli sui risultati delle attività di caratterizzazione dei campioni prodotti si rimanda al Report prodotto da Università di Tor Vergata.

Tabella II.5.2/A - Variazione di peso dei provini al termine del trattamento 26/15 provino incremento peso (%)

7 554,0

8 564,1

trattamento 26/15

Tabella II.5.2/B - Variazione di peso dei provini al termine del trattamento 27/15

provino incremento peso (%)

9 460,7

10 447,9

Sui provini in 15 – 15 Ti sono stati eseguiti trattamenti di sabbiatura con corindone a diversa pressione (1 bar e 2 bar) per verificare l’effetto della preparazione superficiale sulla rugosità finale dei rivestimenti alluminuri prodotti. Misure di rugosità sono state eseguite con il rugosimetro MitutoyoSJ – 201. Sono stati acquisiti sia i valori di Ra che di Rz, ovvero rispettivamente del valore medio delle ordinate del profilo rispetto alla sua linea media e della distanza tra due linee parallele alla linea media passanti mediamente fra i cinque picchi più alti e le cinque valli più basse. Le misure sono state eseguite sui campioni sabbiati a diversa pressione sia prima che dopo il trattamento di alluminizzazione.

La Tabella II.5.2/C riporta i valori di Ra e di Rz per i provini in 15 – 15 Ti sabbiati a pressione pari ad 1 bar e 2 bar. Nella Tabella II.5.2/D e nella Tabella II.5.2/E i valori di Ra e di Rz per i provini sabbiati a diversa pressione sono stati misurati dopo i trattamenti di alluminizzazione con lega Al/Co (26/15) e lega Al/Cr (27/15). Si riscontra per entrambi i trattamenti una diminuzione dei due parametri, più marcata in Ra che in Rz. Non è stata eseguita alcuna lavorazione meccanica superficiale dei provini alluminizzati per una riduzione delle rugosità post trattamento di alluminizzazione.

Tabella II.5.2/C – Misure rugosità substrati 15 – 15 Ti sabbiati con corindone a diversa pressione

Ra (micron) Rz (micron) 1 bar 3,61 37,7

2 bar 5, 12 29,9

Tabella II.5.2/D – Misure rugosità substrati 15 – 15 Ti sabbiati con corindone a diversa pressione

dopo trattamento 26/15

Ra (micron) Rz (micron) 1 bar 2,05 13,58

2 bar 3,46 19,78

trattamento 26/15

Tabella II.5.2/E – Misure rugosità substrati 15 – 15 Ti sabbiati con corindone a diversa pressione

dopo trattamento 27/15

Ra (micron) Rz (micron) 1 bar 2,45 15,24

2 bar 1,94 11,39

III – Deposizioni tramite processo HVOF

III.1 – I principi del processo HVOF

Il processo HVOF (High Velocity Oxy Fuel) è un processo di deposizione per termospruzzatura. I processi di termospruzzatura per la deposizione di rivestimenti overlay consistono tutti di tre passaggi principali:

1) creare materiale di rivestimento di appropriate composizione in forma di polvere, filo o barretta

2) impartire sufficiente energia cinetica o termica per creare un flusso confinato ad alta energia

3) proiettare le particelle verso il substrato da rivestire usando un gas di trasporto ad alta pressione

Le particelle si deformano nell’impatto con il substrato o fra di loro. Nella deposizione esse formano legami coesivi fra di loro e legami adesivi con il substrato.

Se tutta l’energia impartita alle particelle è di natura cinetica, senza alcun contributo significativo di energia termica, il processo viene definito cold spray. Se si ha una combinazione di energia termica e di energia cinetica il processo rientra nella tecnologia di termospruzzatura. Diametralmente opposto al processo cold spray è il processo di termospruzzatura Plasma Spray, dove l’apporto di energia termica alle particelle depositate avviene tramite plasma.

Nel processo HVOF si hanno sia apporto cinetico che apporto termico alle particelle spruzzate. Un combustibile viene bruciato con ossigeno ad alta pressione e genera un getto ad alta pressione: grazie alla geometria della torcia, le particelle vengono proiettate a velocità del suono. In un processo HVOF la velocità di impatto delle particelle è dell’ordine di 1000 m/s, mentre in un processo Plasma Spray è circa 100 m/s (25).

I combustibili possono includere acetilene, cherosene, propano, propylene, idrogeno o miscele metacetilene – propadiene. Il rapporto fra le velocità dei due flussi determina la temperature della fiamma. Il principale vantaggio del processo HVOF è il ridotto tempo di permanenza della polvere nella fiamma e l’elevatissima velocità di impatto delle particelle. Questo produce rivestimenti molto densi. Il processo HVOF è largamente impiegato per la deposizione di rivestimenti MCrAlY. La forza di legame dei rivetsimenti può raggiungere valori dell’ordine di 90 MPa con porosità inferiori a 1%. Spessori tipici dei rivestimenti HVOF sono 100 – 400 micron.

III.2 – Utilizzi industriali del processo

I rivestimenti termospruzzati sono sempre più utilizzati per la protezione delle superfici, principalmente contro la corrosione ad alta temperatura e l’usura.

Si trovani applivati in diversi settori industriali, quali aeronautico, navale, meccanico, siderurgico, energia, cartario.

I rivestimenti HVOF vengono attualmente impiegati come protezione termica per rivestire componenti di turbine a gas per applicazioni civili, militari, marine ed industriali; essi vengono depositati sulle parti “calde” della turbina quali liner, ugelli e palettature dei primi stadi. Le proprietà richieste a tali rivestimenti sono: elevata resistenza a corrosione, ad ossidazione e ad erosione, buona stabilità interfacciale e adesione al substrato metallico, nonché elevate proprietà meccaniche ed aerodinamiche

In tutti i casi di applicazione dei rivestimenti termospruzzati, è di fondamentale importanza la durabilità del rivestimento. La formazione di cricche o il distacco del rivestimento ne compromette la funzione e può determinare una riduzione della vita del component rispetto al component non rivestito. Oltre alla valutazione della resistenza del rivestimento nella particolare atmosfera di esercizio, è quindi necessario esaminare anche tutti i fattori di degrado prematuro. Gli stress residui hanno mostrato di esercitare un ruolo importante nella formazione di cricche, nell’adesione e nel distacco del rivestimento.

III.3 – Attività sperimentale

La deposizione HVOF di polvere FeCrAlY è un processo consolidato. Nell’attività di messa a punto del processi di deposizione dei rivestimenti ci è si quindi focalizzati su:

controllo delle tensioni residue del rivestimento

lavorazioni post deposizione di rettifica superficiale del rivestimento

Essendo un processo di deposizione overlay, a differenza dei trattamenti sopra descritti di diffusion coating il substrato non partecipa alla definizione della composizione del rivestimento e non è necessario ripetere la messa a punto del processo in funzione della tipologia di acciaio considerata.

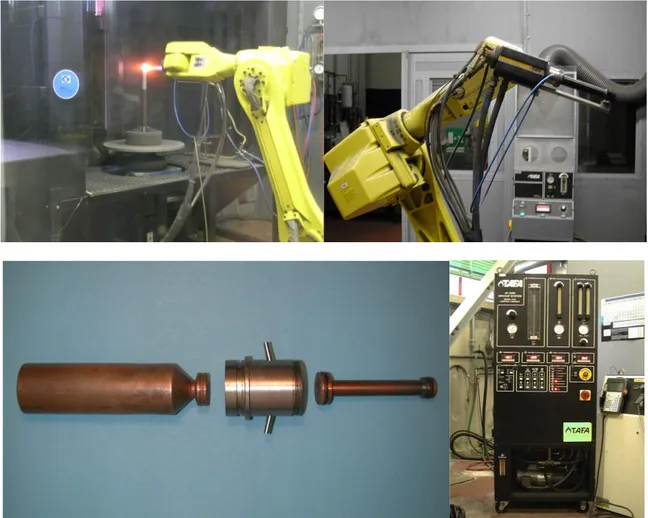

I processi di deposizione sono stati eseguiti utilizzando l’impianto HVOF presente presso CSM, un sistema JP5000 Tafa System. Nella Figura III.3.1 sono riportati i dettagli del robot che muove la torcia di deposizione (in alto), del supporto di movimentazione dei provini da rivestire (in alto a sinistra), i componenti di una torcia smontata (in basso a sinistra) e del sistema di controllo del sistema (in basso a destra). Sui campioni da rivestire viene eseguito il ciclo di lavaggio in bagno di acetone e di sabbiatura per favorire l’aggancio del rivestimento alla superficie. La Figura III.3. 2 mostra la sezione metallografica di un rivestimento HVOF.

Figura III.3.1 – Il sistema di deposizione HVOF presso CSM

Nei rivestimenti termospruzzati gli stress residui possono essere considerati la somma di tre componenti principali: stress tensile da raffreddamento (tensile quench stress), determinate dalla solidificazione e dal rapido raffreddamento delle particelle nell’impatto con il substrato molto più freddo, uno stress compressive di peening dovuto all’impatto ad alta velocità delle particelle ed uno stress determinato nel raffreddamento dal mismatch fra i coefficienti di dilatazione termica (CTE) di rivestimento e substrato.

Nei rivestimenti plasma spray, gli stress da raffreddamento e da mismatch nei CTE di substrato e rivestimento sono dominant, a causa dell’elevata temperature e della bassa velocità delle particelle e della grande differenza fra i valori di CTE dei substrati metallic e dei ceramic che sono i materiali tipicamente depositati tramite plasma spray. Nei rivestimenti HVOF, domina invece il peening stress, per l’elevata velocità di impatto. Inoltre, tipici materiali depositati tramite HVOF sono metallici o cermet (ceramici in matrice metallica) che hanno maggiore affinità nei valori di CTE con i substrati metallici. A causa del contributo predominante del peening stress, in genere i rivetsimenti HVOF presentano stress compressivo. Più alte velocità delle particelle producono rivestimenti HVOF con maggior stress residuo compressive, ma minore porosità e frazione di ossidazione.

Le deposizioni HVOF per il controllo degli stress residui sono state eseguite variando la pressione nella camera di combustione della torcia. Questa è stata modificata cambiando i flussi di ingresso del combustibile, cherosene, e dell’ossigeno, mantenendo invariato il rapporto fra i due. Da tali varizioni ci si aspetta una modifica degli stress compressivi, fenomeno che è stato apprezzabile già nella diversa curvatura riscontrabile al termine della deposizione nei lamierini utilizzati, scelti di spessore ridotto per essere deformabili. Al diminuire della velocità di impatto, ci si attende tuttavia anche una diminuzione dell’ adesione e coesione del rivestimento.

Tabella III.2.1/A – Variazioni pressione in camera di combustione

H21/15 -1 H21/15 -2 H21/15 -3

pressione in camera 93 82 71

Sono stati preparati lamierini per le necessarie verifiche. Nella Tabella III.2.1/A sono riportati i valori di pressione corrispondenti ai rivetsimenti prodotti. Si rimanda al Report dell’Università di Tor Vergata per i dettagli della caratterizzazione.

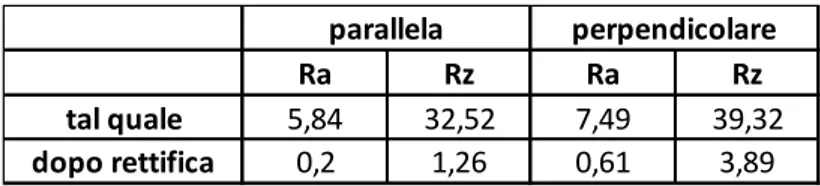

I rivestimenti HVOF possono essere facilmente lavorati. In particolare, è stata verificata la possibilità di eseguire lavorazioni di rettifica superficiale per la riduzione della rugosità del rivestimento. Sono stati misurati prima e dopo procedura di rettifica standard i valori di Ra e Rz della superficie del rivestimento, nelle due direzioni parallela e perpendicolare alla direzione di rettifica. I valori acquisiti (rugosimetro MitutoyoSJ-210) sono riportati in Tabella

III.2.1/B. E’ possibile eseguire sui rivetsimenti HVOF operazioni di riduzione della rugosità e

Tabella III.2.1/B – Valori Ra e Rz prima e dopo rettifica Ra Rz Ra Rz tal quale 5,84 32,52 7,49 39,32 dopo rettifica 0,2 1,26 0,61 3,89 parallela perpendicolare

IV – Conclusioni

Le attività svolte hanno riguardato lo sviluppo di rivestimenti protettivi Al2O3 - former sia

nella classe dei diffusion coating che nella classe degli overlay.

Nel caso dei rivestimenti alluminuri sugli acciai T91 e 15 – 15 Ti si è scelto di sviluppare rivestimenti bassa attività, al fine di evitare la formazione di fasi Al – Fe ricche in Al e quindi fragile, quali Al5Fe2. Tale scelta comporta l’adozione della miscela di alluminizzazione di leghe

base Al e l’esecuzione dei processi a temperature più alte dei rispettivi trattamenti ad alta attività.

Nell’ottimizzazione dei parametri di processo, sono stati adottati valori della temperatura dei trattamenti di alluminizzazione compatibili con il ciclo termico dell’acciaio di riferimento. Nel caso dell’acciaio T91 questo ha comportato l’adozione di una temperatura di processo compatibile con il rinvenimento dell’acciaio. Il basso valore di questa ha richiesto però l’esecuzione di trattamenti di durata pari a 12 ore, esponendo quindi l’acciaio all’overtempering.

Nel caso dell’acciaio 15 – 15 Ti, il processo di alluminizzazione è stato eseguito con valori di temperature e durata coincidenti con il trattamento post hot rolling normalmente eseguito per l’acciaio. Tali parametri di processo consentono di ottenere spessori elevati dei rivetsimenti alluminuri. In questi ci si aspetta la presenza anche di fasi β(Fe,Ni)Al, comunque in grado di formare la scaglia protettiva di allumina.

L’acciaio 15 – 15 Ti si è quindi dimostrato adatto ad essere protetto tramite trattamento di alluminizzazione a bassa attività. Nella presente attività i provini forniti avevano subito sia il trattamento post hot rolling che una laminazione a freddo. In una fase di sviluppo del processo di alluminizzazione dell’acciaio 15 – 15 Ti, il trattamento di pack cementation andrebbe fatto coincidere con il trattamento di annealing post hot rolling da eseguire in atmosfera inerte. Il trattamento di annealing post hot rolling prevede che al termine della fase di riscaldamento il campione sia gettato in acqua. La compatibiltà fra i valori di CTE delle fasi intermetalliche del rivestimento e del substrato rende possibile tale processo senza indurre distacco del rivestimento. Tuttavia, al fine di verificarne la fattibilità in fase di industrializzazione, un campione alluminizzato è stato portato a 1070 °C in flusso di Ar e quindi gettato in acqua, riscontrando il non avvenuto distacco del rivestimento.

Il rivestimento HVOF FeCrAlY può essere considerato una valida alternativa al trattamento di alluminizzazione, compatibile con le diverse tipologie di acciaio di possibile interesse per

applicazione nucleare. I rivestimenti HVOF sono soggetti a stress compressivo,caratteristica che può portare a deformazione del substrato laddove questo si presentasse in forma di lamina sottile. E’ stato possibile verificare la capacità di riduzione dello stresso compressivo del rivestimento diminuendo la pressione nella camera di combustione della torcia. E’ stata inoltre verificata la lavorabilità meccanica del rivestimento, in particolare con un processo standard di rettifica superficiale con riduzione della rugosità.

Sulla base dei risultati ottenuti nell’attività di messa a punto dei rivestimenti e dei riscontri dell’attività di caratterizzaziona di questi svolta dall’Università di Tor Vergata, vengono quindi prodotti i provini rivestiti destinati ad una successive fase di testing. I provini vengono ricavati da forniture ENEA delle tipologie di acciaio di loro interesse.

Bibliografia

(1) Goward G.W., Boone D.H Oxidation of metals, 3, 5 (1971) pp 475-495

(2) S. Sharafi, M.R. Farhang, Surface & Coating Technologies 200 (2006) pp 5048-5051 (3) Goward G.W., , Surface and Coatings Technology, 108-109 (1998), p. 73-79

(4) Baldi A.L, Modified diffusion coating of the interior of a steam boiler tube, US patent n°4,208,453 (1980)

(5) Wynns K.A., Bayer G.T., Aluminium-Silicon Diffusion Coating, Patent Number WO9820182 (1998)

(6) Kurlekar A., Bayer G.T., Hydrocarbon Processing, January 2001 (7) ASM Handbook vol.5 Surface Engineering (2007)

(8) B.A. Pint, Y. Zhang, P.F. Tortorelli, J.A. Haynes, I.G. Wright Materials at High Temperatures 18, 3 (2001)

(9) S. Sharafi, M.R. Farhang, Surface & Coating Technologies 200 (2006) pp 5048-5051 (10) D.G. Morris, M.A. Munoz Morris, Advanced Engineering Materials (2011) 13

ppp 1-2

(11) N. Babu, R. Balasubramaniam, A. Ghosh, Corrosion Science 43 (2001) pp 2239-2254

(12) A. Mignone, S. Frangini, A. La Barbera, O. Tassa, Corrosion Science vol. 40 No. 8, pp. 1331-1347 (1998)

(13) A. Tomasi, L. Battezzati, S. Gialanella, F. Marino, O. Tassa, Materials Engineering 1991 vol.2 No. 2, pp 287-296

(14) Y. Q. Wang, Y. Zhang and D. A. Wilson Surface and Coating Technology, (2010), 204, pp. 2737–2744

(15) J. Kalivodova, D. Baxter, M. Schutze and V. Rohr Mater. Corros., (2005), 56, pp. 882– 889.

(16) V. Rohr, M. Schutze, E. Fortuna, D. N. Tsipas, A. Milewska and F. J. Perez Mater. Corros., (2005), 56, pp. 874–881.

(17) F. J. Perez, M. P. Hierro, J. A. trilleros, M. C. Carpintero, L. Sanchez, J. M. Brossard and F. J. Bolivar Intermetallics, (2006), 14, pp. 811–817.

(18) A. Aguero, R. Muelas, A. Pastor and S. Osgerby Surf. Coat. Technol., (2005), 200, pp. 1219–1224.

(19) B. L. Bates, Y. Q. Wang, Y. Zhang and B. A. Pint Surf. Coat. Technol., (2009), 204, pp. 766–770.

(20) E. Huttunen-Saarivirta, S. Kalidakis, F. H. Stott, V. Rohr and M. Schutze Trib. Int., (2010), 43, pp. 161–170.

(21) E. Huttunen-Saarivirta, S. Kalidakis, F. H. Stott, V. Rohr and M. Schutze Mater. Corros., (2005), 56, pp. 897–906.

(22) J. Metsajoki, E. Huttunen-Saarivirta and T. Lepisto J. Mater. Perf. Eng., (2011), 20, pp. 298–305.

(23) E. Huttunen Saarivirta, J. Metsajoki and V.T. Kuokkala Tribology vol. 8, 2 (2014) pp. 57 - 64

(24) A. Czyrska-Filemonowicz, A. Zielinska-Lipiec, P.J. Ennis Journal of Achievements in Materials and Manufacturing Engineering vol. 19, 2 (2006)

(25) T.C. Totemeier, R.N. Wright and W.D. Swank Metallurgical and Materials Transaction A, 35° (2004) pp. 1807 – 1814.