1

Sommario

1 CAPITOLO - INTRODUZIONE ... 3

1.1 Generalità ... 4

1.1.1 Il Distretto Cartario Lucchese ... 4

1.1.2 Il Processo Cartario ... 6

1.1.3 Gli Scarti del processo Cartario - Scarto di pulper ... 10

1.1.4 Smaltimento dello Scarto di Pulper ... 14

1.1.5 Progetto Lucense – impianto consortile torcia al plasma ... 16

1.2 Lavoro di Tesi – Modalità e Obiettivi ... 18

2 CAPITOLO – GASSIFICAZIONE DI RIFIUTI INDUSTRIALI ... 19

2.1 Gassificazione ... 20

2.1.1 Gassificazione a bassa temperatura ... 20

2.1.2 Gassificazione ad alta temperatura ... 24

2.2 Gassificazione al Plasma ... 26

2.2.1 Generalità sul Plasma ... 26

2.2.1.1 Torce ad arco di plasma trasferito ... 30

2.2.1.2 Torce ad arco di plasma non trasferito ... 32

2.2.2 Tecnologia di Gassificazione con torce al plasma Plasco-Hera ... 34

3 CAPITOLO – SVILUPPO MODELLI DI PROCESSO CON ASPEN PLUS® ... 37

3.1 Background su Modelli di Processo di Gassificazione al Plasma ... 38

3.2 Modelli di Processo ... 43

3.2.1 Generalità ... 43

3.2.2 Caratterizzazione e Devolatilizzazione Feedstock ... 45

2

3.2.3 Modelli Comparativi ... 66

4 CAPITOLO – RISULTATI E DISCUSSIONI ... 71

4.1 Condizioni operative ... 72

4.2 Validazione dei modelli ... 76

4.3 Analisi di sensitività ... 80

4.4 Confronto tra i modelli delle diverse tecnologie per smaltimento scarto di pulper ... 96

5 CAPITOLO - CONCLUSIONI ... 100

Appendice I ... 102

Appendice II ... 104

Appendice III ... 106

3

4

1.1

Generalità

1.1.1 Il Distretto Cartario Lucchese

Situato fra le provincie di Lucca e Pistoia è presente un distretto industriale che è stato riconosciuto e denominato Distretto Cartario di Capannori con deliberazione del Consiglio Regionale n°69 del 21 febbraio 2000.

Il Distretto Cartario comprende un’area di 12 comuni (Capannori, Porcari, Altopascio, Pescia, Villa Basilica, Borgo a Mozzano, Fabbriche di Vallico, Gallicano, Castelnuovo di Garfagnana, Barga, Coreglia Antelminelli, Bagni di Lucca) per un’estensione di circa 750 km2 e una popolazione di circa 121.000 individui.

Dal punto di vista morfologico l’area si caratterizza, nella parte nord, per la presenza di un esteso rilievo, le Alpi Apuane, che si inserisce tra il litorale marino e il retro paese appenninico e che forma, nella parte centro-settentrionale della Provincia di Lucca, una grande vallata inframontana (Media Valle e Garfagnana) percorsa dal sistema fluviale del Serchio. La zona a sud risulta invece caratterizzata da una ampia zona pianeggiante di tipo alluvionale (Piana Lucchese) che si estende sino al territorio pedecollinare pesciatino della Valdinievole.

Alla ricchezza d’acqua e ai venti di tramontana, oltre che alla posizione baricentrica rispetto all’Italia e al bacino del Mediterraneo, può essere legata la tradizione secolare, risalente al XIII secolo, di produzione della carta.

Nel complesso, il settore cartario e cartotecnico nel distretto comprende circa 130 imprese che, nell’anno 2003, hanno prodotto un fatturato pari a 2.400 milioni di euro (27% di export), con un numero di occupanti pari a 6.466 unità (11.300 allargando all’indotto). Unitamente al settore metalmeccanico, l’industria cartaria e cartotecnica rappresenta così, oltre il 50% dell’intero fatturato industriale e circa il 50% della forza lavoro impiegata in attività manifatturiere nell’intera provincia di Lucca.

Più del 20% delle imprese presenti può vantare un organico superiore ai 50 addetti. Il 30% di esse è costituito da cartiere che producono carta per ondulatori, tissue e cartoni per usi industriali, alimentari e imballi, mentre il restante 70% è costituito da cartotecniche.

Il Distretto, con una produzione di circa 1.000.000 t/a detiene il controllo di circa l’80% della produzione nazionale di carta tissue (il 17% della produzione europea); con circa

5 1.000.000 t/a, detiene circa il 40% della produzione di carta per onda al livello nazionale (il 5% della produzione europea).

Accanto alle imprese del settore della carta, caratterizzate da un elevato know-how e un’alta specializzazione, sono presenti numerose altre attività manifatturiere e di servizi legate a tutta la filiera produttiva ed appartenenti per lo più ai settori meccanico, elettrico, elettronico, con una forte integrazione verticale del ciclo produttivo.

6

1.1.2 Il Processo Cartario

All’interno del Distretto Cartario si possono distinguere sostanzialmente due tipologie di processi produttivi della carta: la carta tissue (per uso domestico ed igienico-sanitario) e la carta per imballaggi.

Per la produzione della carta, nel settore tissue generalmente si parte da fibra vergine (cellulosa) mentre nel settore della carta da imballaggio viene utilizzata prevalentemente fibra secondaria come materia prima.

La fibra secondaria – o di recupero – proviene dal riciclo di prodotti cartari usati o comunque usciti dal loro ciclo di uso. Il termine più comunemente usato per tali prodotti è

carta da macero (recovered paper o waste paper in inglese).

Il riciclaggio delle fibre può avvenire per un numero limitato di volte – 4 o 5 – tenuto conto del progressivo deterioramento, determinato dai processi di riciclo, delle caratteristiche delle fibre.

Sotto il profilo delle fonti di raccolta il macero si distingue in:

• macero da raccolta industriale e commerciale costituito dai rifili di cartotecnica,

imballaggi in cartone ondulato, rese di quotidiani e periodici, tabulati, ecc. Tale macero, prodotto presso industrie cartotecniche ed editoriali, uffici, grandi magazzini, è raccolto da recuperatori professionali e quindi selezionato e imballato prima di essere avviato alle cartiere ed ai relativi processi di riciclaggio;

• macero domestico proveniente da raccolta differenziata, contenente materiale

cartaceo prodotto nelle abitazioni e nei piccoli negozi e uffici. Tale macero, prevalentemente costituito da rifiuti cartacei e giornalame, affinché possa essere destinato ai processi di riciclaggio, deve essere isolato dai rifiuti solidi urbani all’origine, cioè prima che la carta sia mescolata con altri materiali che, inquinandola, la rendono inutilizzabile.

Negli ultimi anni, l’aumento della sensibilità verso le tematiche ambientali e non solo, ha portato ad un incremento dell’utilizzo della carta da macero. Infatti l’uso delle materie seconde (maceri) limita il ricorso alle materie prime vergini e contemporaneamente ridu la quantità di materiali destinati alle discariche con abbattimento dei costi di smaltimento. Nel Distretto Cartario lucchese questo tema è sentito particolarmente; infatti l’utilizzo della carta da macero come materia prima è un aspetto fondamentale ne

della carta da imballaggio. Per questo il Distretto Cartario ricopre un ruolo molto importante nel ciclo di vita della carta in quanto,successivamente alla raccolta differenziata, attua il processo di riciclaggio chiudendo il ciclo st

Si forniscono alcuni dati statistici per meglio conoscere il problema e l’importanza della raccolta differenziata del macero prima che confluisca nei rifiuti:

• ogni anno vengono avviate alla discarica in Italia oltre 800.000 tonnellate di quotidian e periodici e circa 100.000 tonnellate di stampati la cui raccolta fornirebbe altrettanta materia prima di qualità alle cartiere italiane. Il tasso di raccolta italiano è uno dei più bassi in Europa (35,2%

rappresentano tra il 25 ed il 30% dei rifiuti solidi urbani e tale quota è crescente, le amministrazioni locali sostengono un onere elevatissimo

per avviare in discarica tale materiale;

• per produrre circa 8,5 milioni

grafico - l’industria cartaria italiana consuma circa 4,2 milioni di tonnellate di carta da macero, di cui circa 670.000 tonnellate di giornalame misto.

• in totale circa 700.000 tonnellate di mace produrre carta.

Figura 1 - Balle di Carta da Macero

anni, l’aumento della sensibilità verso le tematiche ambientali e non solo, ha portato ad un incremento dell’utilizzo della carta da macero. Infatti l’uso delle materie seconde (maceri) limita il ricorso alle materie prime vergini e contemporaneamente ridu la quantità di materiali destinati alle discariche con abbattimento dei costi di smaltimento. Nel Distretto Cartario lucchese questo tema è sentito particolarmente; infatti l’utilizzo della carta da macero come materia prima è un aspetto fondamentale ne

della carta da imballaggio. Per questo il Distretto Cartario ricopre un ruolo molto importante nel ciclo di vita della carta in quanto,successivamente alla raccolta differenziata, attua il processo di riciclaggio chiudendo il ciclo stesso.

Si forniscono alcuni dati statistici per meglio conoscere il problema e l’importanza della raccolta differenziata del macero prima che confluisca nei rifiuti:

ogni anno vengono avviate alla discarica in Italia oltre 800.000 tonnellate di quotidian e periodici e circa 100.000 tonnellate di stampati la cui raccolta fornirebbe altrettanta materia prima di qualità alle cartiere italiane. Il tasso di raccolta italiano è uno dei più bassi in Europa (35,2% contro 58% in Germania). Poiché

rappresentano tra il 25 ed il 30% dei rifiuti solidi urbani e tale quota è crescente, le amministrazioni locali sostengono un onere elevatissimo - a carico della collettività per avviare in discarica tale materiale;

per produrre circa 8,5 milioni di tonnellate di carta all’anno - di cui 3 di carte per uso l’industria cartaria italiana consuma circa 4,2 milioni di tonnellate di carta da macero, di cui circa 670.000 tonnellate di giornalame misto.

in totale circa 700.000 tonnellate di macero sono importate nel nostro Paese per

7 anni, l’aumento della sensibilità verso le tematiche ambientali e non solo, ha portato ad un incremento dell’utilizzo della carta da macero. Infatti l’uso delle materie seconde (maceri) limita il ricorso alle materie prime vergini e contemporaneamente riduce la quantità di materiali destinati alle discariche con abbattimento dei costi di smaltimento. Nel Distretto Cartario lucchese questo tema è sentito particolarmente; infatti l’utilizzo della carta da macero come materia prima è un aspetto fondamentale nei processi produttivi della carta da imballaggio. Per questo il Distretto Cartario ricopre un ruolo molto importante nel ciclo di vita della carta in quanto,successivamente alla raccolta

esso.

Si forniscono alcuni dati statistici per meglio conoscere il problema e l’importanza della

ogni anno vengono avviate alla discarica in Italia oltre 800.000 tonnellate di quotidiani e periodici e circa 100.000 tonnellate di stampati la cui raccolta fornirebbe altrettanta materia prima di qualità alle cartiere italiane. Il tasso di raccolta italiano è uno dei più i materiali cellulosici rappresentano tra il 25 ed il 30% dei rifiuti solidi urbani e tale quota è crescente, le a carico della collettività -

di cui 3 di carte per uso l’industria cartaria italiana consuma circa 4,2 milioni di tonnellate di carta da

8 Alla raccolta delle famiglie si aggiunge quella effettuata direttamente dalle industrie o tramite raccoglitori specializzati nei centri stampa.

Fatta eccezione per la parte iniziale della preparazione dell’impasto, le fasi del processo produttivo delle carte riciclate (cartiere per ondulatori) sono simili a quelle delle cartiere tissue per le quali vengono impiegate materie prime vergini. La carta da macero infatti, prima di essere destinata al processo produttivo vero e proprio, deve essere sottoposta a particolari trattamenti preliminari. Di seguito si riporta uno schema esemplificativo della sezione di trattamento del macero.

Figura 2 - Schema preparazione pulper

In questa fase la carta da macero subisce un trattamento di elementarizzazione per poter essere trasformata in carta riciclata; infatti è fondamentale togliere dai maceri i materiali estranei, chiamati contaminanti, come plastica, vetro, ferro, colle, paraffina, ecc. la cui presenza crea problemi durante il processo produttivo e condiziona la qualità del prodotto finale.

La pasta dopo la spappolatura (pulper) passa attraverso una serie di epuratori studiati appositamente per carte da macero. Il procedimento avviene in più fasi in modo da togliere inizialmente le parti più grossolane e via via le più piccole. Più il sistema di epurazione è sofisticato e più la qualità del prodotto finito ottenuto da carta da macero si avvicina a quella di un analogo prodotto ottenuto con fibra vergine. Una epurazione accurata è necessaria soprattutto per le carte riciclate da stampa per le quali le caratteristiche qualitative sono maggiori di quelle per altri usi quali, per esempio, gli imballaggi. Una volta terminato il processo di epurazione la pasta viene immessa nella cassa di afflusso e, poi, sulla tavola piana della macchina continua per produrre la carta riciclata con la stessa tecnica delle altre carte. Per produrre carte con un sufficiente grado di bianco, partendo da

9 materie prime meno costose, si ricorre alla disinchiostrazione, con la quale è possibile togliere l’inchiostro presente nei maceri.

L’Italia, povera di risorse forestali, nel corso del tempo ha continuamente sviluppato la tecnica per l’impiego delle carte da macero nel settore dell’imballaggio e, per questo, vanta una notevole esperienza e tradizione. Solo da alcuni anni si producono carte riciclate anche per il settore grafico. L’evoluzione tecnologica e il cambiamento di mentalità dei consumatori hanno favorito lo sviluppo di queste ultime e pur essendo ancora agli inizi i risultati ottenuti sono positivi. Infatti le qualità che si producono sono veramente valide e, per alcuni usi, possono essere utilizzate in sostituzione di quelle di fibra vergine.

La produzione di carta riciclata non inquina purché le cartiere abbiano attrezzature adeguate per il trattamento sia delle carte da macero che delle acque di scarico e dei residui di lavorazione. Importante sottolineare, a conferma della ecocompatibilità della produzione delle carte riciclate, che i residui di lavorazione (fanghi) possono essere riutilizzati in più settori: industria laterizi, lavori stradali come sottofondi, etc.

Oltre a quanto appena citato, altri vantaggi derivanti dall’utilizzo di carta da macero sono i seguenti:

• riduzione del consumo di alberi.

• riduzione dei consumi energetici (fino al 50%) ed idrici (fino al 80%).

• riduzione dei materiali da inviare in discarica.

• data la necessità di approvvigionamento di materia prima vergine (cellulosa) dall’estero, un sempre maggiore ricorso alla carta da macero può ridurre il deficit della bilancia commerciale.

10

1.1.3 Gli Scarti del processo Cartario - Scarto di pulper

Il processo produttivo cartario che parte da carta da macero è rispettoso dell’ambiente, oltre che per gli aspetti chiariti sopra, anche dal punto di vista degli scarti di processo che da esso derivano.

Sostanzialmente una cartiera per ondulatori si trova a gestire due tipologie di scarto:

• i fanghi: scarti derivanti dal trattamento chimico-fisico delle acque di processo.

Essendo in quantità relativamente modeste, generalmente vengono riciclati reimmettendoli nel ciclo produttivo per la produzione della carta.

• lo scarto di pulper: è tutto ciò che viene scartato nella prima fase di lavorazione

della carta da macero proveniente dalla raccolta differenziata, ed è costituito principalmente da plastica, metalli, vetro e fibre di cellulosa deteriorate.

Nel Distretto Cartario lucchese vengono prodotti circa 100.000 t/a di scarto di pulper tal quale. Attraverso lo svolgimento di analisi chimico-fisiche è possibile ottenere una caratterizzazione media dello scarto di pulper.

11

Descrizione: Scarto di Pulper

Scarti della separazione meccanica nella produzione di polpa da rifiuti di carta e cartone

Caratteristiche Rifiuto

Stato fisico: solido non polverulento

Colore: vario

Odore: senza odori particolari

PCI: 21-23 MJ/kg

Tabella 1 - Caratteristiche Scarto di Pulper

Nelle tabelle che seguono si riportano i valori di un’analisi tipo effettuata in laboratorio su un particolare scarto di pulper proveniente dal distretto cartario:

Analisi Merceologica (% in peso): Organico <0,1 Carta e Cartone 15,4 Legno <0,1 Tessuto <0,1 Indumenti <0,1 Pelle e Gomma <0,1 Plastica Soffice 84,2 Plastica Rigida <0,1 Tappeti e Stuole <0,1 Vetro <0,1 Ferro <0,1

Metalli non ferrosi <0,1 Pietre e Sassi <0,1 Sabbia ed Inerti <4mm <0,1

12 Analisi Elementare :

Selenio tot (come Se) <1 mg/kg

Cl tot 0,6 %

Cromo VI tot (come

Cr) <5 mg/kg

S tot 2,5 % Cromo tot (come Cr) 1 mg/kg

N organico e

ammoniacale 131 mg/kg Nichel tot (come Ni) 4 mg/kg N tot (come N) 134 mg/kg

Zinco tot (come

Zn) 16 mg/kg

Na 0,3 % Fenoli tot <1 mg/kg

K 0,2 %

Aldeidi (come

HCHO) <1 mg/kg

Piombo tot (come Pb) 2 mg/kg

Cianuri tot (come

CN-) <1 mg/kg

Rame tot (come

Cu) 6 mg/kg Oli minerali <5 mg/kg

Cadmio tot (come Cd) <1 mg/kg IPA tot <1 mg/kg Arsenico tot (come

As) <1 mg/kg PCB <1 mg/kg

Mercurio tot (come

Hg) <1 mg/kg PCT <1 mg/kg

Tabella 3 - Analisi elementare scarto di pulper

Solventi Organici Volatili (mg/kg):

Butanolo <1 Metanolo <1 2-Etossietanolo <1 Etanolo <1 Metilisobutilchetone <1 Isopropanolo <1 Toluene <1 Acetone <1 Isobutilacetato <1 Propanolo <1 2-Butossietilacetato <1 n-Esano <1 Butilacetato <1 Etilacetato <1 Xileni <1 2-Metossietanolo <1 Stirene <1 Isobutanolo <1 Cicloesanone <1 Benzene <1 2-Butossietanolo <1

Metiletilchetone (MEK) <1 Etilbenzene <1 Cicloesano <1 Altri come n-Esano <1

13

Tabella 5 - SOC nello scarto di pulper

Solventi Organici Clorurati (mg/kg):

Metilenecloruro <0,1 1,1,1-Tricloroetano <0,1 1,2-Dicloroetano <0,1 Tetracloruro di Carbonio <0,1 1,2-Dicloropropano <0,1 Tricloroetilene <0,1 Tetracloroetilene (PCE) <0,1 Cloroformio <0,1 1,1,2-Ticloroetano <0,1 Cloruro di vinile <0,1 Altri clorurati come n-Esano <0,1

14

1.1.4 Smaltimento dello Scarto di Pulper

Attualmente le aziende appartenenti al Distretto Cartario di Capannori si trovano ad affrontare in maniera del tutto autonoma la gestione degli scarti dei propri processi produttivi e, in particolare, lo smaltimento di scarto di pulper.

Lo scarto di pulper è classificato come rifiuto non pericoloso (codici CER 030307, 030310) e, secondo quanto dichiarato nel decreto ministeriale Dm 5 febbraio 1998, deve destinato a processi di valorizzazione energetica o smaltito in discarica di 2° categoria di tipo B.

Successivamente è stato emanato il decreto legislativo 36/2003 che vieta il conferimento in discarica di qualunque rifiuto che presenti un PCI superiore a 13000 kJ/kg (art. 6), e in questa categoria rientra pienamente anche lo scarto di pulper, che ha un PCI di circa 21000 kJ/kg. Successive emanazioni hanno prorogato l’entrata in vigore del D.Lgs 36/2003 fino al decreto del presidente del consiglio dei ministri del 25 marzo 2011 che ha fissato tale data al 31 dicembre 2011.

Quindi, fino a quella data, lo scarto di pulper può essere destinato, oltre che ad impianti di recupero energetico, anche a smaltimento in discarica.

Attualmente, infatti si presentano entrambi gli scenari: alcune aziende conferiscono lo scarto di pulper in discarica altre invece provvedono a smaltirlo in termovalorizzatori. In entrambi i casi, comunque, le aziende si trovano a fronteggiare ingenti costi di smaltimento.

Per quanto riguarda il Distretto Cartario lucchese, circa il 20% dello scarto di pulper (circa 20.000 t/a) prodotto all’interno del Distretto stesso viene conferito in discarica.

Il restante 80% dello scarto di pulper (circa 80.000 t/a) viene destinato a trattamenti di termovalorizzazione e, più specificatamente, negli impianti di Brescia (che dista dal Distretto circa 270 km) o di Terni (distante circa 300 km dal Distretto e, comunque, attualmente fuori servizio), dotati di specifiche autorizzazioni per il trattamento di questa tipologia di rifiuto.

15 Oltre agli aspetti economici, l’attuale gestione degli scarti di pulper comporta anche ricadute ambientali di vario tipo.

Secondo i dati forniti da Serveco, un consorzio di aziende del settore cartario che opera nell’ambito delle tematiche ambientali di interesse per il settore stesso, attualmente le cartiere del consorzio producono circa 100.000 t/a di scarti di pulper. Considerando che ogni camion trasporta circa 30 t, il trasporto degli scarti di pulper verso gli impianti di smaltimento genera un traffico di oltre 3000 autotreni l’anno.

Tale traffico veicolare si svolge, in parte, all’interno del distretto (dallo stabilimento al casello autostradale), ma la maggior parte dei km vengono percorsi su territorio nazionale per raggiungere, prevalentemente, i termovalorizzatori che si trovano a Terni (300 km) o a Brescia (270 km).

Il fatto che un rifiuto prodotto in una certa area produca impatti in altri territori ed abbia una ricaduta ambientale (inquinamento, rumore, traffico, etc) anche sulla viabilità nazionale non è accettabile dal punto di vista della responsabilità sociale e, comunque, è contro l’indirizzo della normativa comunitaria 2008/98/CE che promuove e incentiva una corretta gestione dei rifiuti effettuata senza danneggiare la salute umana, senza recare pregiudizio all’ambiente e in particolare senza creare rischi per l’acqua, l’aria, il suolo, la flora o la fauna; quindi in questa logica è necessario garantire lo smaltimento o il recupero dei rifiuti in luoghi sempre meno lontani dai luoghi di produzione degli stessi.

Attraverso la realizzazione di un impianto distrettuale verrebbero risparmiati circa 3000 camion in circolazione sulla rete autostradale nazionale riducendo drasticamente il traffico veicolare. Considerando un consumo medio di 4 km/l e una percorrenza media di 570 km (andata e ritorno) per ciascun camion si otterrebbe quindi una riduzione di circa 430.000 l/a di gasolio con una conseguente riduzione delle emissioni (CO2, NOx, benzene e

16 1.1.5 Progetto Lucense – impianto consortile torcia al plasma

All’interno del Distretto Cartario Lucchese sono stati molti i motivi che hanno spinto a favore di un impianto consortile che smaltisse lo scarto di pulper in loco.

I principali motivi sono quelli economici e ambientali; i motivi economici sono quelli che spingono i produttori di carta per onda, a causa del fatto che la carta prodotta ha un basso valore aggiunto, poiché servirà per la fabbricazione di imballi per altre merci, quindi diventa importante ridurre il più possibile i costi di produzione, tra i quali risultano molto onerosi quelli per lo smaltimento dei rifiuti, affinché le cartiere del distretto possano rimanere competitive sul mercato continentale.

I motivi ambientali “dovrebbero” essere quelli che spingono le istituzioni locali a non incidere sull’impatto ambientale di altre città e regione e promuovere la prossimità dello smaltimento pretendendo che il distretto cartario si doti di un impianto per lo smaltimento di queste enormi quantità di rifiuti che si generano dalla lavorazione del macero.

Lucense SCpA [1], è una società consortile per azioni no profit, finalizzata alla promozione dello sviluppo del sistema economico lucchese, in particolare attraverso progetti di ricerca applicata e di innovazione, azioni di trasferimento tecnologico e servizi innovativi e in questo contesto ha avviato una studio sulle tecnologie disponibili per il trattamento dello scarto di pulper.

Tra le diverse tipologie di impianti di trattamento termico per i rifiuti a disposizione è stato scelta la gassificazione con torcia al plasma per alcuni motivi, tra cui:

• Le ceneri che si ottengono dall’impianto sono vetrificate (slag vetrificato). La composizione chimica dello slag corrisponde a quella di un vetro tipo allumino-silicato con un elevato contenuto di ossido di ferro. Le prove di cessione indicano una buona inertizzazione, con valori di cessione dei metalli pesanti ben al di sotto dei valori limite. Per questi motivi può essere valutato l’impiego come alternativa al vetro per manufatti a matrice vetrosa o composti a matrice polimerica.

17

• Questo tipo di impianto consente un recupero energetico più elevato a fronte di potenzialità per linea inferiori a parità di costi di investimento (è possibile costruire impianti più piccoli rispetto a quelli che sfruttano la combustione convenzionale).

Una volta identificata la tecnologia disponibile Lucense SCpA ha cominciato la verifica di fattibilità dell’impianto consortile di smaltimento di scarto di pulper di cartiera, con la società Plasco-Hera, con lo scopo di definire una configurazione impiantistica su cui eseguire le successive valutazioni economico-finanziarie.

All’interno dello studio di fattibilità sono state fatte sperimentazioni di gassificazione di scarto di pulper sull’impianto di gassificazione al plasma di Plasco-Hera situato in Spagna [2].

18

1.2

Lavoro di Tesi – Modalità e Obiettivi

Il lavoro di tesi è stato condotto sottoforma di tirocinio aziendale all’interno del progetto di Lucense sulla realizzazione di un impianto di gassificazione al plasma di scarto di pulper.

Le prime fasi del presente lavoro hanno permesso di acquisire conoscenze sulla tecnologia di gassificazione al plasma Plasco-Hera. Sono stati acquisiti i parametri di processo, schemi di flusso e i bilanci materiali e termici.

Ovviamente per motivi di brevetto sul know-how tecnologico non è possibile riportare in dettaglio tutti i dati acquisiti.

Il presente lavoro di tesi ha permesso inoltre di effettuare alcune visite presso l’impianto pilota di gassificazione al plasma presente in Spagna [2], sul quale sono state fatte le sperimentazioni con lo scarto di pulper.

Le visite hanno permesso di verificare le condizioni operative e i parametri di processo caratteristici del processo.

Le sperimentazioni effettuate alimentando l’impianto di gassicazione al plasma con scarto di pulper hanno dato ottimi risultati in termini di rendimenti di processo, composizione del syngas e dello slag prodotto.

La tecnologia di gassificazione al plasma quindi sembrerebbe una scelta adatta per il recupero energetico e lo smaltimento dello scarto di pulper.

Per valorizzare maggiormente il lavoro effettuato da Lucense SCpA e non potendo effettuare sperimentazioni su altre tecnologie di gassificazioni disponibili per lo scarto di pulper si è scelto di sviluppare modelli di processo.

Sono stati sviluppati tre modelli di processo, utilizzando il simulatore di processi ASPEN Plus® [3], al fine di effettuare un confronto su tre tecnologie di gassificazione differenti di scarto di pulper.

19

2

CAPITOLO – GASSIFICAZIONE DI RIFIUTI

20

2.1 Gassificazione

2.1.1 Gassificazione a bassa temperatura

La gassificazione a bassa temperatura, semplicemente chiamata dissociazione molecolare [4], è un processo semi-batch che opera a pressione atmosferica alla temperatura di circa 450 °C.

Di seguito è riportato una diagramma a blocchi che descrive il processo di dissociazione molecolare.

21 La prima fase è rappresentata dalla dissociazione molecolare dei rifiuti che ha luogo in apposite celle di gassificazione gestite con funzionamento a batch. Ciascuna delle celle viene infatti caricata con rifiuti provenienti dalla zona di deposito e subisce un ciclo della durata di ca. 12-24 ore. Durante questo ciclo i rifiuti vengono gassificati producendo un gas di sintesi valorizzato nelle successive fasi di processo. Ceneri, metalli e scorie minerali si ritrovano quale prodotto residuo all’interno della cella al termine del ciclo di gassificazione e devono essere rimosse prima dell’inizio di un nuovo ciclo di funzionamento.

Nella seconda fase di processo, il gas di sintesi prodotto viene valorizzato in camera di ossidazione in cui, grazie al dosaggio di aria lo stesso viene completamente ossidato. L’energia liberata dall’ossidazione del gas di sintesi viene recuperata attraverso una caldaia a recupero in cui viene prodotto vapore surriscaldato che alimenta una turbina a vapore per la generazione di energia elettrica.

Completano il sistema la terza fase di processo rappresentata dalla linea di trattamento fumi a valle della camera di ossidazione che termina con l’emissione dei fumi depurati in atmosfera attraverso il camino.

22 La Figura 5 mostra una tipica cella di gassificazione.

Queste celle sono caratterizzate dalla presenza di tre aperture necessarie per le operazioni di caricamento e di scarico ed inoltre sono dotate di bruciatori ausiliari e un ventilatore di aria di gassificazione.

Il processo di gassificazione tramite dissociazione molecolare, avviene in differenti stadi. Dopo il caricamento, ovvero dopo che i rifiuti sono stati introdotti nella camera di gassificazione e il portellone di carico situato sul lato superiore della cella è stato chiuso in modo stagno, è prevista l’accensione del bruciatore ausiliario alimentato a gasolio o metano (o biogas da discarica).

Il bruciatore permette di innescare il primo stadio del processo di dissociazione molecolare. Con l’afflusso regolato di aria di gassificazione garantito dal ventilatore installato sul lato della cella in corrispondenza del bruciatore ausiliario, si innesta infatti la reazione di gassificazione con l’inizio del processo di dissociazione molecolare e la trasformazione del materiale organico in gas di sintesi ad una temperatura compresa fra i 300°C e i 550°C.

Una volta innescato, il processo si sostiene senza il bisogno di ulteriore energia esterna e il bruciatore ausiliario viene spento. L’energia necessaria alla dissociazione delle molecole complesse è garantita in questo secondo stadio dalla parziale ossidazione del carbonio presente nei rifiuti grazie al regolato apporto di ossigeno attraverso l’aria di gassificazione. In questo stadio si registra in ambiente povero di ossigeno la massima produzione di gas di sintesi, il quale attraverso un’apertura situata sulla parte superiore della cella di gassificazione, viene convogliato nel condotto che lo trasporta grazie ad una leggera depressione verso la camera di combustione.

La produzione di gas di sintesi viene costantemente monitorata e quando questa si riduce al dì sotto di un valore predefinito il processo entra nell’ultimo stadio. In quest’ultima fase le celle sono esercite con un aumento dell’insufflazione di aria di gassificazione, e un ambiente caratterizzato dall’eccesso si ossigeno. In questo modo le ceneri e le scorie che si andranno a raccogliere sul fondo della cella di gassificazione al termine del processo saranno contraddistinte da un tenore di incombusti molto limitato con un valore di carbonio organico totale inferiore al 3%. L’insufflazione di aria permarrà fintanto la temperatura all’interno della cella di gassificazione si attesti su valori di sicurezza, in corrispondenza dei quali il processo è da considerarsi concluso e la cella di gassificazione può essere riaperta per la rimozione delle ceneri.

23 Il gas grezzo proveniente dalle celle di gassificazione è già di per sé molto pulito. Prove effettuate presso laboratori certificati effettuate su rifiuti indifferenziati hanno mostrato un gas grezzo con le seguenti caratteristiche:

• Trascinamento particellare intorno allo 0,2%

• Vapori metallici assenti

• Cloro e gas acidi in funzione delle caratteristiche del materiale caricato

• TAR ed asfalti tra 1 e 2 g/Nm3

• Composti solforosi assenti

• Ossigeno assente

• Idrogeno superiore al 4% (v/)

La tabella che segue mostra le emissioni degli inquinanti gassosi per il trattamento di rifiuti solidi urbani, RSU:

24

2.1.2 Gassificazione ad alta temperatura

La gassificazione ad alta temperatura [5] è effettuata mediante l’utilizzo di lance ad ossigeno puro e lance ad ossigeno-metano.

Il gassificatore preso in considerazione è un gassificatore a letto trascinato che opera a pressione atmosferica.

Il rifiuto è compresso in una pressa idraulica ad alta pressione. Il risultato è un rifiuto stabile sottoforma di pacchetti che è alimentato successivamente al reattore ad alta temperatura attraverso il canale di degasaggio, come visibile da Figura 6.

25 All’interno del canale di degasaggio, in assenza di aria, il rifiuto viene riscaldato indirettamente dal reattore ad alta temperature, essiccato, degassificato e infine gassificato. Conseguentemente le componenti organiche del rifiuto iniziano una parziale conversione in gas di sintesi.

Nella sezione superiore del reattore ad alta temperatura, ad una temperatura fino a 1200 °C e con un tempo di residenza sufficientemente lungo ( > 2 secondi), le componenti organiche vengono completamente distrutte e divise in molecole infinitesimali. Questo vale in particolare anche per gli idrocarburi clorurati, le diossine, i furano ed altre sostanze organiche.

Nella sezione inferiore del reattore ad alta temperature, in seguito all’aggiunta di ossigeno e metano, si assiste alle fasi liquide delle sostanze inorganiche a temperature di 2000°C max. La scoria inorganiche successivamente è fatta omogeneizzare in un condotto adiacente alla temperatura di circa 1600°C.

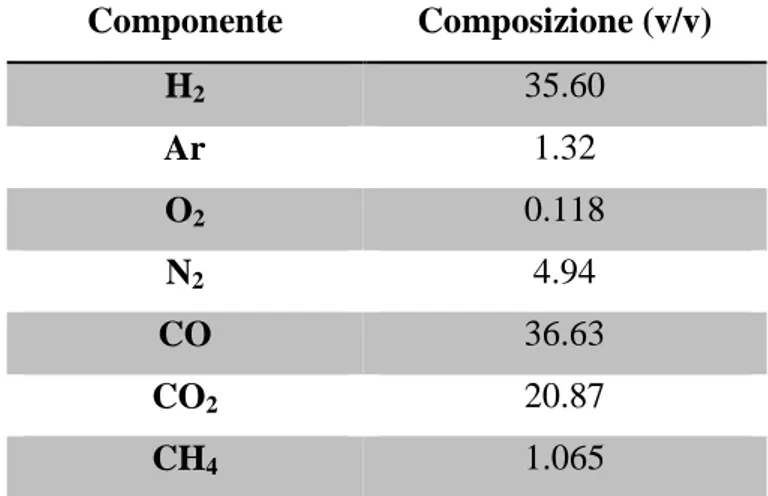

La tabella che segue mostra la qualità del syngas prodotto dalla gassificazione di CDR:

Componente Composizione (v/v) H2 35.60 Ar 1.32 O2 0.118 N2 4.94 CO 36.63 CO2 20.87 CH4 1.065

26

2.2

Gassificazione al Plasma

2.2.1 Generalità sul Plasma

Il plasma viene considerato il quarto stato della materia; consiste in una miscela di elettroni, ioni e particelle neutre, anche se in generale è elettricamente neutro. Il grado di ionizzazione di un plasma è proporzionale agli atomi che hanno perso (o guadagnato) elettroni e in generale per il plasma termico ciò è controllato principalmente dalla temperatura. La tecnologia del plasma coinvolge la creazione di un arco elettrico continuo tramite il passaggio di corrente elettrica attraverso un gas in un processo di ripartizione elettrica. A causa della resistività elettrica del sistema, viene generata una quantità significativa di calore, che strappa via elettroni dalla molecola di gas ottenendo una corrente di gas ionizzato, o plasma.

A 2000 °C le molecole di gas sono dissociate a livello atomico e quando la temperatura si porta a 3000 °C le molecole di gas perdono elettroni e diventano ionizzate. In questo stato il gas ha una viscosità simile ad un liquido a pressione atmosferica e le cariche elettriche libere conferiscono una conducibilità elettrica relativamente alta che può avvicinarsi a quella dei metalli [6].

Figura 7 - Meccanismo di trasferimento di calore quando una particella è colpita dal plasma

27 Il contributo netto di energia per riscaldare e fondere la particella (Qn) è la differenza tra l’energia conduttiva e l’energia convettiva trasferita dal plasma alla particella e l’energia persa per irraggiamento dalla superficie della particella verso l’esterno.

Questa è data da: Qn = ha(T∞ - Ts) – sea(Ts4 – Ta4)

Dove h è il coefficiente di trasferimento del calore tra plasma e particella, a è la superficie esterna della particella, T∞ è la temperatura del plasma, Ts è la temperatura della superficie della particella, Ta è la temperatura della parete del reattore, s è la costante di Stephan-Boltzmann e e è la emissività della particella. Questa equazione rappresenta una descrizione semplificata del meccanismo che avviene nel primo stadio perché la superficie evaporando forma un film gassoso che inibisce il trasferimento di calore e, conseguentemente, il meccanismo di scambio.

Il plasma termico ha numerosi vantaggi incluso: elevate temperature, elevate intensità, irraggiamento non ionizzato ed elevate densità di energia. La sorgente di calore è anche direzionata con l’interfaccia di taglio e il ripido gradiente termico può essere controllato indipendentemente della chimica. Considerando che una temperatura limite superiore di 2000 °C può essere superata bruciando combustibili fossili, il plasma termico generato elettricamente può raggiungere temperature di 20000 °C o più.

Il reattore per il plasma termico offre altri vantaggi incluso:

1. Elevati rendimenti anche per geometrie reattoristiche compatte.

2. Elevate velocità di riscaldamento (> 106 K/s) che permettono di ottenere specifiche composizioni per materiali gassosi e solidi.

3. Basse portate di gas (eccetto per i plasma a strumenti non trasferiti) rispetto alla combustione di combustibili fossili, quindi minor requisiti per il trattamento degli off-gas.

28 Un possibile svantaggio, specialmente da un punto di vista economico, è l’uso di potenza elettrica come fonte di energia [7]. Comunque, una valutazione comparativa completa dei costi spesso dimostra l’attuabilità economica delle tecnologie basate sul plasma.

Le tecnologie di trattamento al plasma termico sono usate per una vasta gamma di applicazione incluse:

a) Tecniche di rivestimento, come gli spray al plasma, wire arc spraying e il thermal plasma chemical vapor deposition (TPCVD).

b) Sintesi di polveri fini, dell’ordine del nanometro.

c) Metallurgia, incluso fusione pulita e applicazioni di rifusione in grossi forni. d) Metallurgia estrattiva comprese operazioni di fusione.

e) Distruzione e trattamento di rifiuti solidi urbani e rifiuti speciali pericolosi.

La modifica e il rivestimento di superfici è di gran lunga l’applicazione più significativa del plasma termico in termini di affidabilità della tecnologia e numero di istallazioni [8]. Il plasma termico è usato nella lavorazione dei materiali perché con la sua elevata densità di energia ha la capacità di scaldare, fondere e talvolta vaporizzare il materiale che è trattato. Il plasma termico è stato anche usato per sintesi chimiche, le quali sono sorgenti di specie reattive ad alte temperature. È necessario nella preparazione dei pigmenti, nella sintesi della silica ad alta purezza e nella sintesi delle ceramiche ultra fini ad alta purezza e le polveri inorganiche [9].

Per completezza, bisogna menzionare che infatti sono usati due tipi di plasma nell’industria di processo: i plasma equilibrati e i plasma non equilibrati. Come detto sopra, i precedenti sono caratterizzati da un’alta densità di energia e un’uguaglianza di temperatura delle particelle pesanti (atomi, molecole e ioni) ed elettroni. A causa della loro elevata mobilità, l’energia fornita al plasma è catturata dagli elettroni e trasferita alle particelle pesanti attraverso urti elastici. Grazie all’elevata densità del numero di elettroni, associata con operazioni a pressione atmosferica, la frequenza degli urti elastici è molto alta e viene raggiunto rapidamente l’equilibrio termico.

Tipici esempi di plasma termici sono quelli prodotti da torce al plasma a corrente continua (DC) o in radio frequenza (RF) a coppie induttive di scarica [7,9 – 14].

Confrontati con i plasma termici, i plasma non equilibrati hanno bassissimi gradi di ionizzazione e sono caratterizzati da bassissime densità di energia e da una grossa differenza tra la temperatura degli elettroni e la temperatura delle particelle più pesanti.

29 Questi plasma sono conosciuti anche come plasma freddi (cold plasmas). Gli elettroni con sufficiente energia urtano con il gas precedentemente prodotto nei bassi livelli di dissociazione, eccitazione e ionizzazione senza un apprezzabile incremento dell’entalpia del gas. Come risultato, la temperatura dell’elettrone supera la temperatura delle particelle pesanti di un ordine di grandezza ed è possibile che si manifesti una scarica a temperatura molto basse, uguale a quella atmosferica. Questi plasma sono usati in applicazione come modifiche locali di superfici o attivazione di superfici, perché gli ioni, atomi e molecole rimangono relativamente freddi e non causano danni termici alle superfici con le quali vengono in contatto. Questo gli permette di essere usati nella chimica a basse temperature, per incisioni, deposizioni e modifiche di superfici al plasma e per il trattamento di materiali sensibili al calore, incluso i polimeri e i tessuti biologici. Questi plasma sono prodotti in varie tipi di scariche incandescenti, scariche RF a basse pressioni e scariche a corona.

30

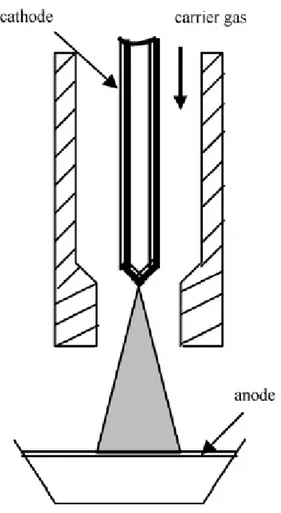

2.2.1.1 Torce ad arco di plasma trasferito

Nelle torce ad arco trasferito solo uno degli elettrodi di formazione del plasma è contenuto all’interno del singolo corpo della torcia e i plasma sono caratterizzati da una separazione fisica tra il catodo e l’anodo relativamente grande. Questa può variare da qualche centimetro a circa un millimetro. Le torce possono essere anodiche o catodiche; l’elettrodo è concentrico con l’asse del getto e l’arco è trasferito verso l’elettrodo esterno. Questo è di materiale conduttivo, di solito il pezzo da lavorare è nella disposizione a torcia singolo, come mostrato in Figura 8 [11].

Figura 8 - Diagramma schematico di una torcia al plasma ad arco trasferito in DC

Le torce ad arco trasferito possono produrre flussi termici estremamente elevati perché l’arco al plasma è fornito fuori dal corpo della torcia raffreddata con l’acqua. Ciò significa che sono intrinsecamente più efficienti rispetto alle torce ad arco non trasferito perché il

31 calore trasferito per irraggiamento perso dal corpo freddo della torcia è minimo. I catodi sono costituiti o da metalli raffreddati ad acqua o più solitamente da materiali refrattari che sono consumati lentamente dalla sublimazione, e.g. grafite, tungsteno o molibdeno. La portata di gas richiesta è inferiore a 200 l/min e la densità di energia può raggiungere i 2800 MJ/m3 [6]. Gli anodi sono fatti da metalli ad alta conducibilità termica, come rame o argento, e solitamente sono nella forma flat ended cylinders per distribuire il collegamento all’arco. L’aspetto chiave è assicurare sufficiente acqua di raffreddamento nella faccia posteriore dell’anodo per prevenire la fusione, la quale limita la massima densità di energia a circa 750 MJ/m3. Praticamente gli anodi possono essere usati con gas inerti monoatomici mentre i catodi possono essere usati con miscele di gas mono-biatomici. Le torce anodiche sono particolarmente indicate in applicazioni dove è richiesto la incontaminazione dell’elettrodo, come la fusione pulita dei metalli. Un esempio tipico è la fusione del titanio dove non è accettabile la contaminazione da tungsteno. Gli elettrodi di grafite sono una semplice e poco più costosa alternativa alle torce raffreddate ad acqua in applicazioni dove la contaminazione da carbonio sugli elettrodi non è un problema, come in molti processi di smaltimento. Gli elettrodi possono essere anodici o catodici e solitamente contengono una semplice asta di grafite con un foro centrale per il flusso del plasma. Essendo refrattari non richiedono acqua di raffreddamento e entrambi anodi e catodi possono essere usati con gas biatomici, e quindi l’azoto può essere usato come alternativa poco più costosa dell’argon. Un esempio tipico da un impianto di fusione delle ceneri è l’uso di un elettrodo di 254 mm di diametro per sviluppare 4,6 MW (13000 A a 350 V) usando azoto. Un altro vantaggio dell’arco trasferito è la sua capacità di essere usato in coppia nel modello a doppia torcia. La torce ad anodi e catodi inclinati (o ad elettrodi di grafite), ciascuna produce plasma che inizialmente è repulsivo allo strumento, ma dall’altra parte le coppie formano una fiamma di plasma nello spazio libero. Il vantaggio di questa disposizione è che non c’è bisogno che il pezzo di lavoro costituisca l’elettrodo di lavoro così questo è ideale per la fusione dei materiali non conduttori e per la vaporizzazione in volo delle polveri.

32

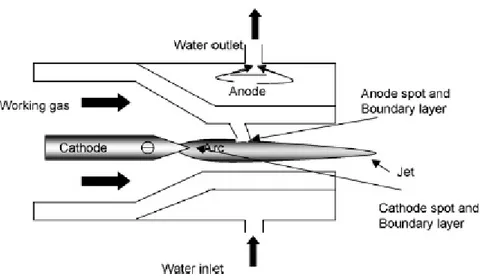

2.2.1.2 Torce ad arco di plasma non trasferito

Le torce al plasma in DC ad arco non trasferito sono le generatrici di plasma più comunemente usate nell’elaborazione dei materiali. Producono un arco di plasma ad altissima temperatura che interagisce con un gas flussato per produrre un getto caldo nel quale può essere iniettato il materiale che è processato per fusione in volo e vaporizzato. Un diagramma schematico di una torcia al plasma in DC ad arco non trasferito è mostrato in Figura 9 [15].

Figura 9 - Diagramma schematico di una torcia al plasma ad arco non trasferito in DC

Qui, un arco è situato tra un catodo puntuale di tipo inclinato assiale e un anodo anulartoroidale. L’anodo è concentrico e parallelo all’asse del getto; il gas attraversa lo strato di contorno tra la colonna dell’arco e la superficie interna dell’anodo, ed è spinto a valle dalle pressione del flusso del gas stesso. Il punto di collegamento dell’anodo all’arco cambia continuamente ed è dovuto alla riduzione del materiale dell’elettrodo dell’anodo, considerando che il profilo del catodo generalmente tiene un punto di collegamento fisso all’arco. Per accettarsi una vita di funzionamento soddisfacente gli elettrodi sono di componenti resistenti, rendendoli resistenti ad un consumo graduale e generalmente raffreddati ad acqua. Tuttavia gli svantaggi di questo tipo di torcia sono che contaminano il prodotto e hanno rendimenti energetici molto bassi, cioè la loro potenza utile a partire dal 50% della potenza spesa [11].

33 Le torce al plasma in DC ad arco non trasferito sono usate con due principali configurazione per quanto riguarda gli elettrodi:

• Wall stabilised or constricted arcs with hot electrodes: le torce con un catodo

toroidale di tungsteno e un anodo anulare di rame sono tipicamente usate ad un livello di potenza sotto i 100 kW. I gas più comunemente usati sono Ar, He, N2,

H2 e una miscela di essi. I gas ossidanti non possono essere usati con questo tipo

di torcia perché potrebbero ossidare il catodo di tungsteno. La portata di gas è generalmente sotto i 100 l/min e la densità di energia nei gas caldi può raggiungere 145 MJ/m3 e la temperatura del plasma è tra i 6000 K e 15000 K [6].

• Wall stabilised or constricted arcs with cold electrodes: le torce con elettrodi

freddi di rame (sia il catodo che l’anodo) con altissima conducibilità termica (385 Wm-1K-1) possono essere usati per plasma contenenti gas ossidanti. Hanno

due elettrodi coassiali, tubolari separati da un piccolo intervallo nel quale il plasma è generato da un forte movimento vorticoso. Questo è indotto da un campo magnetico o da uno swirl nel flusso di gas. Le versioni industriali di questo tipo di torcia sono state messe in funzione in un range di potenza che va dai 100 kW a 6 MW con portate di gas maggiori di 300 m3/h (5000 l/min) in una torica da 1 MW. Le temperature del plasma sono sotto 8000 K a pressione atmosferica [9]. Queste torce sono principalmente usate per la produzione delle polveri ultrafini o nella metallurgia estrattiva.

34

2.2.2 Tecnologia di Gassificazione con torce al plasma Plasco-Hera

La tecnologia di gassificazione al plasma Plasco – Hera è differente rispetto alle tecnologie al plasma sopra citate. Essa infatti non utilizza le torce al plasma direttamente sul rifiuto ma piuttosto utilizza il plasma, solo per raffinare il syngas generato nella conversion chamber (Figura 10) dalla gassificazione del rifiuto con ossigeno e vapor d’acqua.

Questo configurazione permette un consumo elettrico nettamente inferiore rispetto all’utilizzo della torcia direttamente sul rifiuto.

In questo impianto infatti sono utilizzate torce ad arco di plasma non trasferito; quindi la scarica elettrica che è generata tra i due elettrodi rimane confinata all’interno della torcia. Mentre negli impianti in cui viene utilizzato il plasma direttamente sul rifiuto si fa uso di torce ad arco di plasma trasferito; la scarica fuoriesce dalla torcia fondendo il rifiuto solido tal quale. Per permetter ciò è necessario una quantità ingente di energia elettrica.

Torcia al plasma sul gas

Torcia al plasma sul solido

Potenza torce/kg rifiuto

(kW/kg) 0.325 1-1.5

Tabella 8 - Consumo elettrico torce al plasma

Il rifiuto è alimentato per mezzo di una coclea a tenuta nella camera di conversione (conversion chambre). Il rifiuto comincia a essiccarsi e devolatilizzare grazie alle alte temperature

(800-900 °C) raggiunte in questo prima parte del reattore. La conversione del rifiuto è fatta per mezzo di agenti gassificanti (ossigeno e vapore d’acqua) introdotti in questo livello e parte del calore recuperato sul syngas uscente dall’ultima sezione del reattore (Refinement chamber). Questa prima sezione è costituita da un letto mobile inclinato che movimenta la parte residua del rifiuto non devolatilizzato verso le sezioni successive del reattore.

35

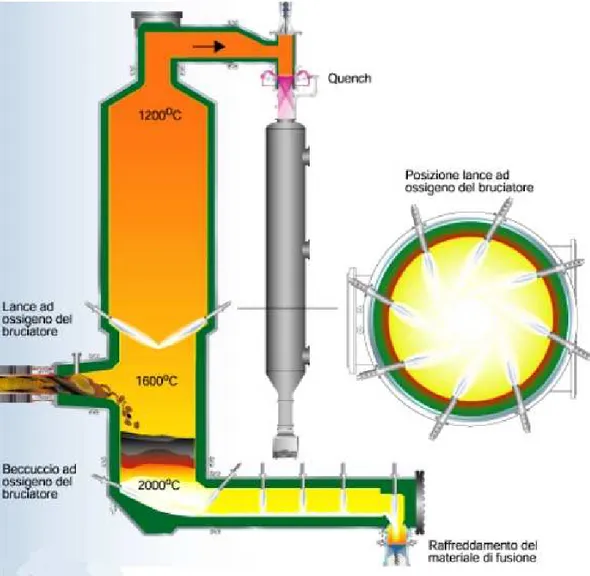

Figura 10 - Gassificatore con torce al plasma

La sostanza inorganica e parte del residuo carbonioso del rifiuto sono mandati nel sezione del reattore denominata Carbon Recovery Vessel, nel quale si raggiungono elevatissime temperature grazie alla presenza di una torcia al plasma. La sostanza inorganica viene completamente fusa e vetrificata sottoforma di una scoria inerte mentre la restante parte di sostanza carboniosa che era rimasta devolatilizza e va nella camera di raffinazione del syngas.

Il syngas prodotto attraversa la sezione Refinement Chamber, nella quale si hanno le torce al plasma per il trattamento del gas. In questa camera si raggiungono i 5000-6000 °C che permettono di rompere le molecole pesanti del syngas (tar, diossine, furani, ecc.) formando un syngas pulito ricco di idrogeno e monossido di carbonio.

Il syngas successivamente attraversa una sezione di lavaggio per poi essere utilizzato come combustibile in motori a combustione interna.

36 Nelle tabelle che seguono si riporta la composizione del syngas ottenuto mediante gassificazione al plasma dello scarto di pulper (Tabella 9) e la composizione della scoria inerte vetrificata - slag- (Tabella 10) ottenuta dall’analisi presso il laboratorio di Murano.

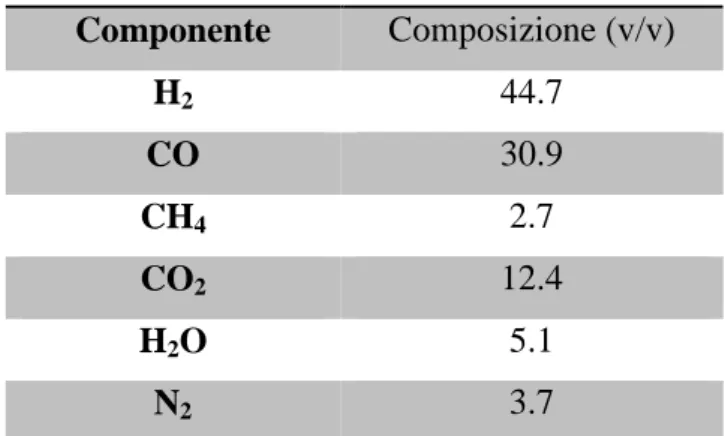

Componente Composizione (v/v) H2 44.7 CO 30.9 CH4 2.7 CO2 12.4 H2O 5.1 N2 3.7

Tabella 9 - Composizione Syngas da gassificazione al plasma di scarto di pulper

Componente Composizione (w/w) SiO2 56.8 Al2O3 9.9 Na2O 5.9 K2O 1.0 CaO 13.5 MgO 1.55 BaO 0.13 Fe2O3 9.0 Cr2O3 0.17 TiO2 0.75 NiO 0.06 PbO <0.02 MnO 0.09 ZnO 0.14 P2O5 0.53 CuO 0.40

Tabella 10 – Composizione Scoria Vetrificata da Gassificazione al plasma di scarto di pulper

37

3 CAPITOLO – SVILUPPO MODELLI DI PROCESSO

CON ASPEN PLUS®

38

3.1 Background su Modelli di Processo di Gassificazione al

Plasma

Il primo passo seguito al fine di iniziare lo sviluppo di un modello che simulasse il processo di gassificazione al plasma oggetto del presente lavoro di tesi è stato quello di ricercare in letteratura modelli già sviluppati tramite il programma di calcolo Aspne Plus®.

In uno dei primi lavori condotti, A.Corti, L.Lombardi [16], analizzano il processo di gassificazione ed inertizzazione al plasma applicato a rifiuti solidi urbani. Tale processo è ricostruito con un semplice modello all’equilibrio chimico per mezzo del simulatore Aspen Plus®. Per la determinazione dei parametri operativi del modello hanno fatto riferimento a prove sperimentali condotte su un impianto pilota presso il Centro Sviluppo Materiali di Roma.

Tale modello aveva la finalità di verificare le potenzialità di una possibile applicazione di un sistema al plasma allo smaltimento e recupero energetico di rifiuti, in alternativa ai processi convenzionali di termovalorizzazione.

Il blocco principale utilizzato per la simulazione del processo è il reattore di Gibbs, RGIBBS, un’unità che calcola la condizione di equilibrio, rispetto alle specie chimiche in ingresso, con il metodo della minimizzazione dell’energia di Gibbs. Il modello messo a punto rappresenta una semplificazione delle complesse reazioni che avvengono nel processo e che sono determinate dal fattore cinetico.

In Figura 11, è riportato lo schema del modello base costruito per la simulazione del processo di gassificazione.

39

Figura 11 - Flow Sheet Modello di Processo Gassificazione al Plasma [16]

La corrente in ingresso è separata in una sottocorrente secca (DRYWASTE) ed in una sottocorrente costituita da sola acqua (WATER) non di legame. La prima di queste due rappresenta il rifiuto alimentato al reattore che subisce un processo di scambio termico con il gas prodotto che esce dalla parte superiore del reattore. La corrente di acqua contenuta nelle frazioni da processare è inviata direttamente al reattore oppure subisce una fase di vaporizzazione a causa dei gas caldi di processo in controcorrente. La definizione del fattore di essiccazione del rifiuto prima del reattore è assai importante per il calcolo dei prodotti di reazione. Infatti il quantitativo di acqua vaporizzata oltre a sottrarre energia termica al gas come calore latente, sottrae massa di acqua ai processi di alta temperatura che avvengono nel reattore.

Al reattore in equilibrio sono fornite altre correnti secondarie in ingresso: vapore d’acqua, aria, ossigeno ed eventuali rifiuti secondari o frazioni solide ad alto contenuto di carbonio per il sostentamento delle reazioni.

40 Per validare il modello sviluppato è stata condotta una operazione di taratura su alcuni parametri di processo in modo da ottenere risultati il più possibile uguali ai risultati sperimentali. In particolare i parametri su cui hanno operato per la taratura del modello sono: la portata di aria infiltrata nel reattore durante la prova; la temperatura del reattore di Gibbs; la differenza di temperatura fra i gas uscenti dall’ultimo scambiatore e la corrente di rifiuti.

Composizione gas Sperimentale (Nm3h-1) Simulazione (Nm3h-1)

H2 157.2 157.29

O2 0 0

C Non misurato 9,53e-05

CO 3.82 4.06

CO2 0.04 1.99e-05

HCl 2.1 1.92

N2 8.35 8.35

Cl2 Non misurato 4.07e-06

NO trascurabili 2.05e-11

NO2 trascurabili Non misurato

Ar 15 15.11

H2O (acqua + vapore) 1.79 + 2.48 5.82e-09

CH2 Non misurato 10.73

C2H6 Non misurato 5.46e-02

C3H8 Non misurato 6.26e-04

C4H10 Non misurato 7.59e-06

Tabella 11 - Risultati dello studio [16]

I risultati ottenuti sul syngas prodotto sono serviti per effettuare una valutazione termodinamica di massima della quantità di energia recuperabile a valle del processo al plasma ipotizzando due configurazioni impiantistiche: ciclo Hirn, Ciclo combinato Turbogas e Ciclo Hirn.

41 Lo studio appena citato è una buona base dalla quale partire per cominciare a sviluppare un modello capace di poter rispecchiare al meglio le condizioni operative reali e i risultati ottenibili.

Studi più recenti hanno mostrato risultati più significativi e più realistici.

La modellazione della gassificazione al plasma effettuata da M.Minutillo et al. [17] presso il Dipartimento di Ingegneria Industriale di Cassino ha avuto come obiettivo quello di sviluppare un modello che predisse la composizione del syngas che fuoriesce da un reattore di gassificazione al plasma di Combustibile Derivato da Rifiuti (CDR, o RDF, Refuse Derived Fuel) e quantificare il valore di energia recuperabile da questa tipologia di rifiuti per integrare il processo di gassificazione con un ciclo combinato con turbina.

Il modello sviluppato, chiamato EquiPlasmaJet (EPJ), è stato sviluppato utilizzando ASPEN Plus®.

La Figura 12 mostra il flowsheet del modello del reattore di gassificazione al plasma.

Figura 12 - Flow Sheet Modello di Processo Gassificazione al Plasma [17]

A differenza del modello precedentemente discusso, questo prende in considerazione solo la frazione organica del rifiuto alimentato. Questo lavoro parte dal concetto che all’interno del reattore al plasma siano presenti differenti profili di temperature, quindi il processo di gassificazione è modellato mediante due reattori che operano a temperature differenti. Sono utilizzati due reattori RGIBBS, uno ad alta temperatura HTR (Figura 12) e l’altro

42 LTR, nei quali l’equilibrio chimico è calcolato mediante una formulazione non stechiometrica. Il reattore HTR è fatto lavorare alla temperature di circa 2500 °C e simula la zona principale del reattore al plasma nella quale il getto di plasma impatta direttamente il rifiuto. Nel reattore LTR, che opera a temperature di circa 800-1200 °C, il processo di gassificazione va a completezza e la frazione organica è convertita in un gas di sintesi. La fase di devolatilizzazione del rifiuto alimentato è simulata mediante l’utilizzo di un blocco RYIELD, posto prima del reattore HTR, nel quale la frazione organica si decompone nei suoi costituenti elementari secondo specifiche distribuzioni di rese in accordo con la proximate e ultimate analysis.

Inoltre viene modellato anche il getto di plasma che entra nel reattore; questo è fatto mediante l’utilizzo di una scambiatore di calore (DC-ARC), che fornisce il calore necessario a generare il gas plasma. Il plasma gas (PLASMA) è prodotto a circa 4000 °C e la potenza calcolata dalla torcia al plasma è data dalla potenza termica trasferita alla corrente GAS nello scambiatore di calore DC-ARC, considerando un’efficienza termica della torcia del 90%.

L’umidità presente nel rifiuto se ne va con il syngas, in quanto il rifiuto è alimentato dall’alto e il syngas risalendo lungo il reattore preriscalda il rifiuto facendo vaporizzare l’acqua (WATER) in esso presente.

Specifiche Modello Minutillo et al. [17]

Gas Plasma Aria

Pressione Gasificazione (bar) 1.013 HTR Temperature (°C) 2500 Temperatura uscita syngas (°C) 1250 PCI rifiuto alimentato (MW) 12.9 Portata Plasma (kg/s) 0.782

43

3.2 Modelli di Processo

3.2.1 Generalità

Il processo di gassificazione al plasma descritto nel capitolo 2.2.2 è stato modellato utilizzando come strumento di calcolo il simulatore di processi ASPEN Plus®.

Per effettuare questa simulazione è stato sviluppato il modello su tre differenti livelli:

• Livello cinetico: cercare per quanto possibile cinetiche di reazione da utilizzare per

implementare il tipo di processo.

• Livello reattoristico: sviluppare, sulla base dei dati operativi reali e sperimentali e

sulla base di dati assunti, un configurazione reattoristica che simulasse il reattore al plasma.

• Livello impiantistico: sviluppare l’impianto a valle del reattore al plasma andando a

simulare le apparecchiature presenti nell’impianto reale al fine secondo di una validazione energetica del modello stesso.

Il modello è stato suddiviso in tre sezioni, le quali tengono conto della particolarità del processo di gassificazione propria della tecnologia presa in considerazione.

Il diagramma a blocchi riportato in fig. XXX mostra chiaramente come è stato suddiviso il processo di gassificazione e successivamente è spiegato come ogni singola sezione è stata modellata all’interno del modello sviluppato.

44

Figura 13 - Diagramma a blocchi modello Gasif Plasma

Il modello così sviluppato è servito inoltre per effettuare un confronto con modelli di altre due tecnologie di gassificazione per scarto di pulper:

• Gassificazione a bassa temperatura (Gasif Bassa T) • Gassificazione ad alta temperatura (Gasif Alta T)

3.2.2 Caratterizzazione e

Il rifiuto solido preso in esame nel presente lavoro è lo scarto della prima lavorazione della carta da macero per la produzione di carta riciclata.

Come mostrato nel capitolo

principalmente da plastiche leggere e cellulosa, è presente anche un plastiche rigide.

Seguendo come linea guida le analisi chimiche in nostro possesso è stato caratterizzato uno scarto di pulper, che entra nel modello sviluppato, con le seguenti caratteristiche:

Scarto di Pulper componente Polietilene (PE) Polipropilene (PP) Polistirolo (PS) Polivinilcloruro (PVC) Cellulosa (CELL) Umidità (WATER) Ceneri (ASH) Tabella 13 -Figura CELL

Caratterizzazione e Devolatilizzazione Feedstock

Il rifiuto solido preso in esame nel presente lavoro è lo scarto della prima lavorazione della carta da macero per la produzione di carta riciclata.

Come mostrato nel capitolo 1.1.3, lo scarto di pulper (Pulper Waste in inglese principalmente da plastiche leggere e cellulosa, è presente anche un

eguendo come linea guida le analisi chimiche in nostro possesso è stato caratterizzato uno scarto di pulper, che entra nel modello sviluppato, con le seguenti caratteristiche:

Scarto di Pulper

componente frazione in peso

(% w/w) Polietilene (PE) 0,18 Polipropilene (PP) 0,07 Polistirolo (PS) 0,15 Polivinilcloruro (PVC) 0,13 Cellulosa (CELL) 0,30 Umidità (WATER) 0,10 Ceneri (ASH) 0,07

- Composizione Scarto di Pulper alimentato al modello

Figura 14 - Grafico a torta composizione scarto di pulper

PE PP PS PVC CELL ASH H2O 45 Il rifiuto solido preso in esame nel presente lavoro è lo scarto della prima lavorazione della

in inglese) è composto principalmente da plastiche leggere e cellulosa, è presente anche un percentuale di

eguendo come linea guida le analisi chimiche in nostro possesso è stato caratterizzato uno scarto di pulper, che entra nel modello sviluppato, con le seguenti caratteristiche:

Composizione Scarto di Pulper alimentato al modello

46 In Figura 14 si vede più chiaramente come il rifiuto sia composto maggiormente da plastiche leggere (polietilene, polipropilene e polistirene), circa 40% w/w, e cellulosa, circa 30% w/w, mentre la restante parte è formata da plastiche rigide (polivinilcloruro), circa 13 % in peso e umidità, 10%, e ceneri.

Il contenuto di umidità che è stato considerato è il valore ottimale con il quale viene alimentato l’impianto reale di gassificazione al plasma considerato.

Il database presente all’interno del pacchetto ASPEN Plus® è ricco di componenti chimici sia organici che inorganici, ma non sono presenti composti caratterizzati da catene polimeriche, come i componenti presenti nello scarto di pulper.

È stato necessario quindi inserire 5 nuovi componenti, definiti come componenti non convenzionali. ASPEN Plus® modella i componenti non convenzionali secondo proprietà entalpiche e la densità. Per il calcolo delle proprietà entalpiche è stato scelto il modello HCOALGEN, il quale definisce un componente a partire dalla proximate e ultimate analysis di questo, mentre per il calcolo della densità è stato scelto il modello DCOALIGT. È stato necessario andare a ricercare lavori in letteratura scientifica per raccogliere i dati di proximate e ultimate analysis dei cinque componenti aggiunti nel database.

I lavori più significativi sono quelli di L.Sørum et al. [18] i quali vengono utilizzati come riferimento anche dal database online Phyllis [19], database che raccoglie informazioni sulla composizione di biomasse e rifiuti. La letteratura appena citata dà un quadro completo sulla composizione chimica delle principali plastiche e sui rifiuti a base cellulosica.

47 In Tabella 14 si riportano le analisi (Proximate e Ultimate) emerse da suddette fonti scientifiche. Pulper Waste CELLULOSA PE PP PS PVC Proxanal MOINSTURE 0 0 0 0 0 FC 0,11 0 0 0,002 0,048 VM 0,89 1 1 0,998 0,952 ASH 0 0 0 0 0 Ultanal ASH 0 0 0 0 0 CARBON 0,436 0,871 0,861 0,9215 0,414 HYDROGEN 0,065 0,125 0,137 0,0785 0,053 NITROGEN 0,002 0,0006 0 0 0,0004 CHLORINE 0,00036 0 0 0 0,4743 SULFUR 0 0,0002 0 0 0,0003 OXYGEN 0,497 0 0,002 0 0,058

Tabella 14 - Proxanal e Ultanal componenti scarto di pulper

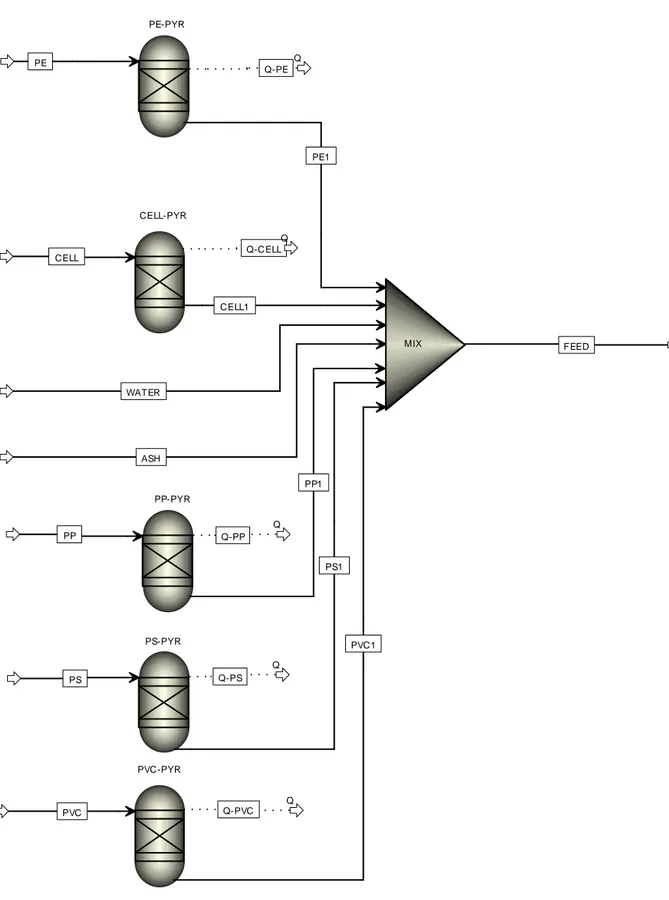

Una volta definite le correnti in ingresso al modello che caratterizzano la feedstock alimentata è opportuno andare a sviluppare un modello che tenga conto della prima parte del processo di gassificazione, la devolatilizzazione del rifiuto solido (feedstock).

Al fine di simulare la fase di devolatilizzazione della frazione organica del rifiuto è stato utilizzato un reattore RYIELD per ognuno dei cinque componenti non convenzionali creati. In questo blocco sono state specificate le distribuzioni delle rese (yield distribution) in accordo con le proximate e ultimate analysis del rifiuto; all’interno del blocco RYIELD la frazione organica del rifiuto solido è decomposta nei sui costituenti elementari.

48 La Figura 15 mostra il comparto di devolatilizzazione creato per lo sviluppo del modello.

Figura 15 - Comparto di devolatilizzazione modello

MIX PE-PYR CELL-PYR PE CELL PE1 CELL1 ASH WATER FEED PP-PYR PP PP1 PS-PYR PS PS1 PVC-PYR PVC PVC1 Q-PE Q Q-CELL Q Q-PP Q Q-PS Q Q-PVC Q

![Figura 12 - Flow Sheet Modello di Processo Gassificazione al Plasma [17]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7542374.108354/41.892.221.743.615.913/figura-flow-sheet-modello-processo-gassificazione-plasma.webp)

![Figura 17 - Percorsi di conversione della molecola di cellulosa [21]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7542374.108354/51.892.189.745.481.913/figura-percorsi-conversione-molecola-cellulosa.webp)