INTRODUZIONE

Questa tesi è stata svolta presso Outokumpu Copper Superconductors Italy (OCSI), azienda che ha lo stabilimento produttivo a Fornaci di Barga (Lu). Outokumpu, public company finlandese che opera nel settore dell’acciaio, del rame e delle tecnologie, ha acquisito questa azienda nel febbraio 2004 da Europa Metalli, in seguito alla decisione strategica del gruppo di svilupparsi nel settore di prodotti a maggior valore aggiunto. Il progetto descritto in questo elaborato si colloca all’interno di un ampio rapporto di collaborazione tra OCSI e la facoltà di Ingegneria dell’Università degli Studi di Pisa, volto ad avere un supporto per lo sviluppo di nuovi sistemi di gestione incentrati sul Total Productive Maintenance (T.P.M.) e sulla Lean Production. Lo scopo di questa tesi è stato l’informatizzazione della gestione della manutenzione, raggiungibile attraverso l’implementazione di un C.M.M.S(Computeried Maintenance Management Systems), realizzato appositamente per la realtà di Outokumpu, capace di: gestire in modo efficace ed efficiente il magazzino parti di ricambio; sapere in ogni istante lo stato delle macchine; poter determinare e monitorare una serie di Indicatori per individuare i guasti ed i componenti critici delle macchine, e successivamente definire gli interventi atti a ridurli. Per sfruttare al meglio le potenzialità del C.M.M.S. è stato necessario modificare l’assetto tradizionale di gestione della manutenzione.

DESCRIZIONE DEL LAVORO

Il progetto descritto in questo elaborato è stato sviluppato attraverso le seguenti Fasi:

1. Studio ed approfondimenti sui CMMS, ed in particolare del CMMS OUTOKUMPU; 2. Definizione delle linee guida per l’implementazione del CMMS: Analisi situazione

iniziale di gestione della manutenzione;

3. Realizzazione di una Codifica e Scomposizione funzionale di 29 macchine e codifica di quelle precedentemente scomposte;

4. Realizzazione di un nuovo modulo guasto e relativa procedura operativa di gestione; 5. Realizzazione del nuovo magazzino parti di ricambio: analisi della situazione iniziale,

applicazione della tecnica 5S, codifica dei magazzini e delle parti di ricambio, realizzazione della procedura operativa di gestione magazzini parti di ricambio;

6. Analisi dei dati: inizio analisi Magec per Decapaggio ed assemblaggio a freddo e Bull Block, e interventi per riduzione guasti;

7. Realizzazione della nuova procedura di Mantenimento in efficienza degli impianti per OCSI.

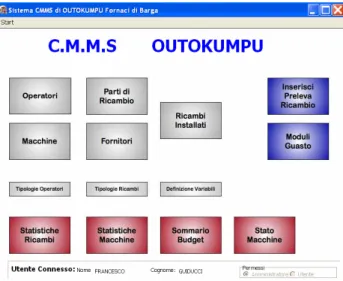

FASE 1: Prima di tutto è stato necessario conoscere tutti i moduli contenuti nel CMMS OUTOKUMPU, sufficienti per creare solide basi per l’implementazione di un sistema della gestione della manutenzione orientato al TPM. I moduli del software favoriscono tali funzionalità: Gestione del magazzino ricambi; Gestione dei fornitori; Gestione dei moduli guasto; Gestione del personale; Analisi dei dati (statistiche, etc.); Creazione di rapporti; Gestione dei dati storici; Budgeting e consuntivazione dei costi; Modulo di amministrazione (gestione della sicurezza dati). Il software si presenta con la seguente interfaccia (Fig. 1):

Fig 1 Interfaccia del software da implementare con i relativi pulsanti di accesso ai vari moduli

FASE 2: Prima di iniziare il lavoro di implementazione del software presso l’azienda, è stato opportuno definire dettagliatamente le linee guida per raggiungere l’obiettivo finale di informatizzazione della manutenzione. Le linee guida definite riguardano: 1) Analisi della situazione iniziale, 2) Raccolta dati operatori; 3) Raccolta dati fornitori; 4) Modulo guasto; 5) Scomposizione funzionale delle macchine; 6) Parti di ricambio; 7) Analisi dei dati (Magec); 8) Documenti e procedure; 9) Addestramento e formazione del personale. Quanto riportato nelle linee guida non deve essere realizzato per passi ma deve procedere parallelamente, in quanto per sfruttare al meglio il Software è necessario che vengano implementati a piccoli passi tutti i moduli contemporaneamente. In questa fase sono stati presi in considerazione i punti 1-2-3 delle linee guida sopra accennate.

Analisi della situazione iniziale: studio del processo produttivo ma soprattutto della gestione

della manutenzione. Le statistiche delle attività prevalentemente a guasto erano eseguite su excel dopo aver inserito i dati raccolti con dei moduli guasto(Fig. 2). La manutenzione programmata è fatta nelle due fermate principali dell’impianto, a Natale e in Agosto, è pianificata nei mesi precedenti prendendo ispirazione dalle manutenzioni passate, dalle indicazioni riportate sui manuali delle macchine e dai guasti precedenti

Figura 2. Esempi di statistiche ottenuti con fogli MS Excel

Raccolta dati Operatori e Fornitori: sono state raccolte tutte le informazioni di tutto il

personale interessato alla manutenzione e dei fornitori sia delle parti di ricambio sia di prestazioni esterne manutentive secondo quanto richiesto dal software.

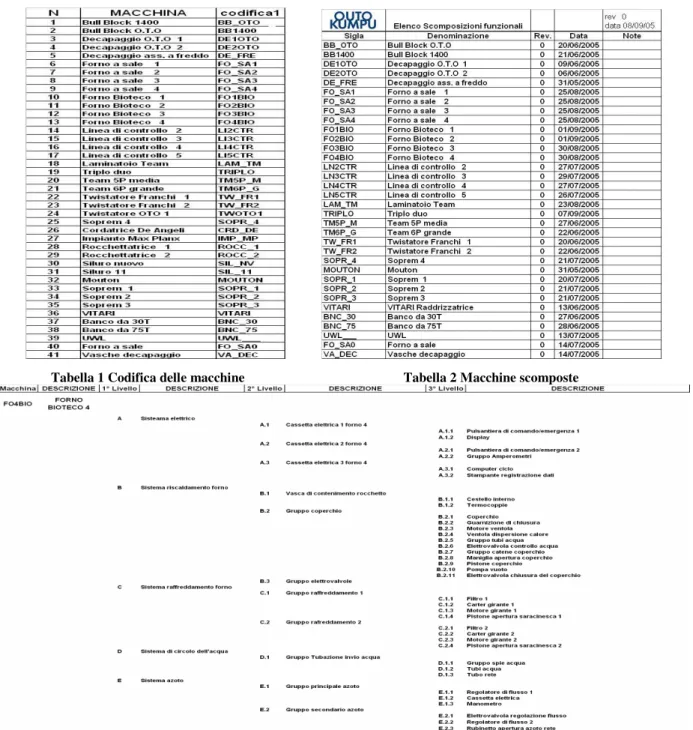

FASE 3: Prima di iniziare con la scomposizione funzionale è stato necessario realizzare una codifica per le macchine. La codifica è una stringa alfanumerica con le seguenti regole: il codice deve essere di 6 cifre; i nomi composti da 2 parole o più, devono essere separati dal carattere “_” oppure in mancanza di questo il numero che ne descrive la cardinalità. Le macchine individuate con relativa codifica sono quelle riportate nella Tabella 1. Durante l’implementazione del software è stata fatta la Scomposizione funzionale di 34 macchine dello stabilimento tra quelle codificate e per ognuna di esse è stata realizzata una Scheda tecnica che è stata inserita a bordo macchina. La Scheda tecnica contiene:

- Una scomposizione funzionale ad albero su 4 livelli con codici e descrizioni per ogni livello: 1° LIVELLO è occupato dalla macchina (codifica LAM_TM); 2° LIVELLO relativo a fasi specifiche di processo o assiemi/gruppi funzionali della macchina(con codifica costituita da lettere dell’alfabeto A,B…); 3° LIVELLO sottoassiemi di macchina preposti alle operazioni elementari concorrenti alla attuazione del 2° livello (codifica numerica A.1, B.1…); 4° LIVELLO componenti significativi critici (sottoparti funzionali es:elettrici, elettronici, idraulici, meccanici, ecc) in cui ha origine il guasto che si propaga ai livelli superiori(codifica numerica A.1.1, B.1.1…..) (Fig. 3); - Una rappresentazione del layout della macchina appositamente realizzata in cui è

possibile individuare il secondo livello funzionale della scomposizione (Fig. 4);

- Foto della macchina in cui è possibile individuare il componente guastato fino al 3° livello funzionale (Fig.5);

Tabella 1 Codifica delle macchine Tabella 2 Macchine scomposte

Figura 3: Scomposizione funzionale riportata a bordo macchina nella scheda tecnica

Figura 6 Interfaccia Macchine del CMMS Figura 7 Scheda tecnica a bordo macchina

Le informazioni per effettuare la scomposizione funzionale sono state prese dai manuali della macchina (dove presenti) e osservando la macchina durante la lavorazione per capirne il funzionamento. Questi documenti sono a bordo macchina ( Fig. 7) e servono all’operatore della manutenzione per capire dove è avvenuto il guasto, in più sono stati registrati nella documentazione interna all’azienda secondo lo standard ISO 9000:2000. Le scomposizioni funzionali ad albero sono state inserite nel database attraverso l’interfaccia macchine( Fig.6).

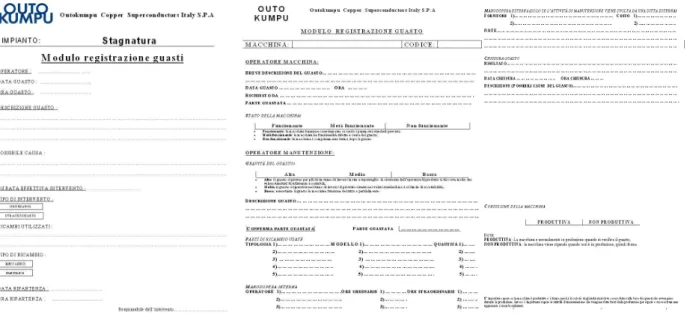

FASE 4: Per l’implementazione del CMMS rispettando le richieste dei dati in input del software è stato necessario:

- realizzare un nuovo Modulo registrazione guasti. Il nuovo Modulo guasto risulta rispetto al precedente più completo in quanto in esso sono contenute un maggior numero di informazioni sul guasto. E’ costituito da due parti: una dedicata all’Operatore macchina, colui rileva il guasto; l’altra a chi effettua l’intervento di manutenzione. Le differenze tra il nuovo ed il vecchio modulo sono visibili nelle Fig.8-9;

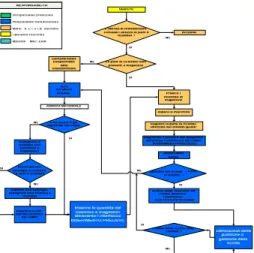

- realizzare la procedura di gestione operativa del modulo registrazione guasto descritta dal diagramma di flusso di Fig. 10 all’interno del quale è possibile vedere le operazioni da svolgere e le relative responsabilità;

- Aggiornare il CMMS attraverso le interfacce selezionabili dal menu: Modulo guasto, Inserimento e prelievo ricambio (Fig. 12).

Attualmente il database contiene tutti i guasti a partire dal 1 gennaio 2005 fino ad ora in quanto viene aggiornato giornalmente

Il modulo guasto è presente su ogni macchina insieme alla scheda tecnica della macchina come visibile in Fig.7 in basso a destra.

Figura. 8 Vecchio modulo guasto Figura. 9 Nuovo modulo guasto realizzato

Fig. 10 Diag.Flus Proc. Gest. Mod. guasto Figura 11 Interfacce Modulo Guasto/ Inserimento e prelievo ricambio

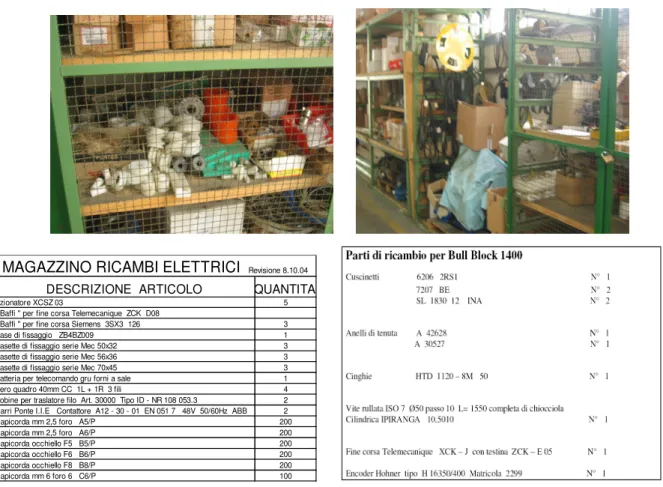

FASE 5: In qualsiasi impianto industriale per poter ottenere un accettabile livello di disponibilità del macchinario è necessario mantenere una scorta di ricambi. La realizzazione del magazzino parti di ricambio è stata iniziata nell’ambito di un nuovo percorso gestionale intrapreso dall’azienda: l’implementazione di una tecnica giapponese (detta delle “5S”) di miglioramento delle condizioni di lavoro per incrementare l’efficacia e l’efficienza della produttività. Prima di applicare le 5S è stato necessario andare ad analizzare la situazione precedente del magazzino parti di ricambio: Il magazzino era costituito da un insieme di scaffali dove i ricambi venivano raccolti casualmente, era gestito sempre con un foglio MS Excel, i ricambi erano divisi in tipologie con indicata la quantità presente a scorta in magazzino, tali quantità erano aggiornate una volta al mese utilizzando un foglio cartaceo che riportava i

prelievi ed inserimenti eseguiti in tale periodo. Ogni volta che veniva utilizzato un ricambio, era poi allocato alla macchina inserendolo nel suo relativo foglio MS Word ( Figure sotto riportate).

Figura 12 Immagini del magazzino e schede raccolta dati parti ricambio precedenti

Questo sistema di gestione delle parti di ricambio nonostante sia informatizzato, non garantisce sicurezza delle informazioni e non permette al responsabile della manutenzione di formulare le politiche di gestione. L’implementazione delle “5S” è stata così applicata: Seiri =

Organizzazione = distinguere ciò che è necessario da ciò che non lo è: sono state individuate due zone, una per depositarvi il materiale da mantenere, l’altra per il materiale da scartare;

Figura 13 Zona materiale da scartare Figura 14 Zona materiale da mantenere

Seiton = Ordine = mantenere nella giusta collocazione ciò che è necessario, in modo che sia semplice ed immediato individuarlo e riporlo da chiunque. E’ proprio su questa fase che è stato

" Baffi " per fine corsa Telemecanique ZCK D08

" Baffi " per fine corsa Siemens 3SX3 126 3 MAGAZZINO RICAMBI ELETTRICI Revisione 8.10.04

DESCRIZIONE ARTICOLO QUANTITA'

Azionatore XCSZ 03 5

Base di fissaggio ZB4BZ009 1

Basette di fissaggio serie Mec 50x32 3

Basette di fissaggio serie Mec 56x36 3

Basette di fissaggio serie Mec 70x45 3

Batteria per telecomando gru forni a sale 1

Bero quadro 40mm CC 1L + 1R 3 fili 4

Bobine per traslatore filo Art. 30000 Tipo ID - NR 108 053.3 2 Carri Ponte I.I.E Contattore A12 - 30 - 01 EN 051 7 48V 50/60Hz ABB 2

Capicorda mm 2,5 foro A5/P 200

Capicorda mm 2,5 foro A6/P 200

Capicorda occhiello F5 B5/P 200

Capicorda occhiello F6 B6/P 200

Capicorda occhiello F8 B8/P 200

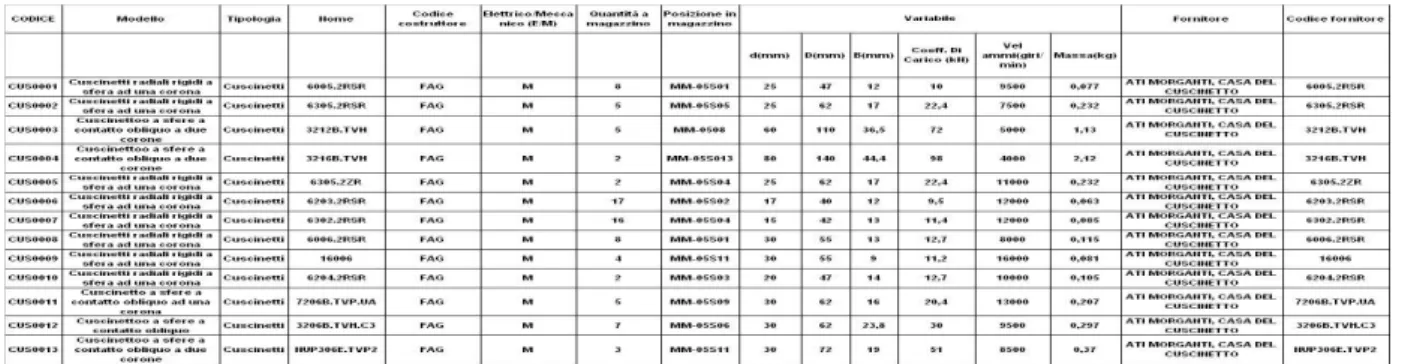

altri tre sono stati recuperati all’interno dell’azienda. 2)E’ stata realizzata una codifica per poter individuare il più velocemente possibile il componente all’interno del magazzino. La codifica è sempre una stringa alfanumerica così fatta: MM06-S08 = la posizione del componente è: Armadietto 1 Magazzino parti di ricambio meccanici scaffalatura 8. 3) Subito dopo è stata realizzata una codifica per le parti di ricambio. La codifica è un codice alfa-numerico ed è stata assegnata al componente in funzione della tipologia di ricambio a cui appartiene: Es: I cuscinetti sono stati inseriti tutti in una unica famiglia o tipologia che è quella dei CUSCINETTI. Pertanto ogni singolo cuscinetto è stato codificato nel seguente modo: CUS0001. 4) A questo punto si è proceduto iniziando a catalogare i ricambi per inserire successivamente i dati nel CMMS. Le informazioni da reperire per ogni ricambio necessarie per poterlo catalogare sono state le seguenti:Codice; Modello; Nome; Quantità a magazzino;Prezzo attuale; Posizione a magazzino; Variabili; Fornitore; Cadice fornitore. Un esempio è riportato nella figura sotto:

Figura 15 Esempio di foglio raccolta dati per catalogazione ricambi

Seisō = Pulizia, “far brillare” = pulire la postazione di lavoro: tale operazione è stata realizzata e continua con la fase di catalogazione dei ricambi (Fig.16); Seiketsu = Standardizzazione

delle operazioni di pulizia = mettere in pratica procedure, finalizzate al mantenimento delle condizioni di pulizia ottenute: è stata applicata attraverso la realizzazione di una procedura operativa di gestione del magazzino parti ricambi descritta dal diagramma di flusso riportato in Fig.17 ; Shitsuke = Disciplina = rendere un’abitudine il rispetto delle procedure stabilite: tale fase deve essere applicata gradualmente attraverso corsi di formazione al personale che coinvolgano anche il personale dell’alta direzione. Per concludere la situazione attuale del magazzino: 250 ricamb catalogati, allocati a magazzino e registrati nel database del CMMS attraverso le interfacce Parti ricambio, Inserisci e preleva ricambi (Fig.18).

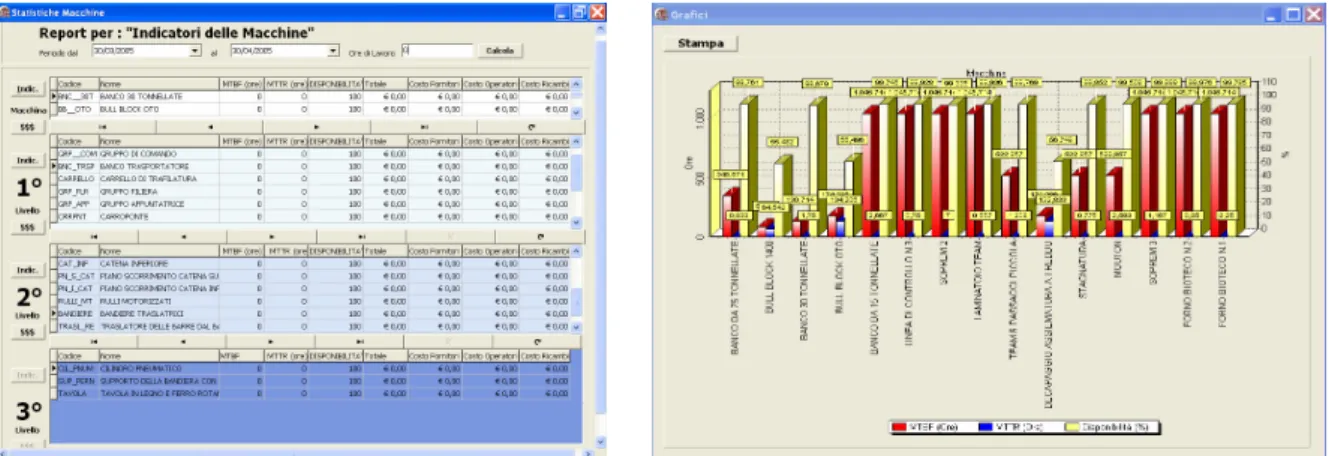

FASE 6: tale fase è dedicata all’analisi degli indicatori ed agli interventi per ridurre i guasti: Il maggior vantaggio pratico derivante dall’utilizzo del CMMS risiede nella possibilità di condurre una serie di analisi approfondite sui dati che sono stati raccolti e memorizzati nel database. L’analisi consiste sull’analisi dei seguenti indicatori:

Figura 16 Esempio di ordine e pulizia del magazzino Figure 17 Diag. Flus. Proc. Oper. Gest. magazzino

Figure 18 Interfaccia CMMS Parte ricambio, Inserisci/preleva ricambi

Il maggior vantaggio pratico derivante dall’utilizzo del CMMS risiede nella possibilità di condurre una serie di analisi approfondite sui dati che sono stati raccolti e memorizzati nel database. L’analisi consiste sull’analisi dei seguenti indicatori: Indicatori di processo: MTTR, MTBF,Disponibilità;Gruppi Funzionali maggiormente difettosi; Indicatori di costo: Costo totale spese fornitori esterni; Costo spese totali manodopera interna; Costo totale spese parti di ricambio; Costo complessivo;Indicatori di gestione magazzino parti di ricambio: Quantità presente a magazzino; Punto di riordino, Quantità installata, DeadStock, Quantità media, Indice Rot. Ricambio,Criticità max del ricambio. L’analisi è stata affinata, per cercare di individuare la radice dei guasti più ricorrenti o di quelli che, occorrendo di rado, determinano l’insorgenza di costi notevoli, di problemi di sicurezza o ambientali attraverso un’analisi MAGEC(Analisi dei modi di guasto e delle criticità), che è l’acronimo italiano corrispondente alla FMECA. Le interfacce del software a questo interessate sono quelle riportate nelle Fig 19. La metodologia MAGEC è uno degli strumenti di selezione per la definizione delle politiche di intervento nell’ambito di una Manutenzione Produttiva. Durante lo svolgimento della tesi sono state fatte due analisi Magec per due macchine: Decapaggio ed assemblaggio e freddo ed il Bull Block 1400.

Figura 19 Interfacce per il calcolo ed il controllo degli indicatori

Decapaggio ed assemblaggio a freddo: da attente osservazioni del processo, dai guasti riportati nei modulo guasto ed ascoltando gli operatori è emerso un guasto particolarmente critico: rottura della catena del sistema di apertura coperchio dell’essiccatore. Da una analisi Magec del guasto fatta da un team appositamente organizzato è emersa l’esigenza di una modifica: la sostituzione di un sistema singolo con un sistema a ridondanza attiva come visibile nelle Fig. 20, i vantaggi di tale scelta sono visibili nella tabella in Fig 21 .

Figura 20 a sinistra il sistema singolo, a destra il sistema dopo la modifica con ridondanza attiva

VOCI Sistema singolo Sistema con ridondanza attiva Differenziali

Costo singolo intervento

(euro) 58,88 11,46 - 47,34

Costo annuo intervento (euro) 471 68,76 - 402,24

Affidabilità del sistema (%) 83 87,3 + 4,3

Probabilità di guasto del

sistema (%) 17 12,7 - 4,3

Probabilità di infortunio (%) 16,8 12,61 - 4,19

Frequenza media del guasto

(guati/anno) 8 6 - 2

MTBF(ore) 440 650 + 210

RISCHIO ( %) 16,8 1,261 -15,54

COSTO DELLA MODIFICA = 1211,04 euro Figura 21 Tabella dei vantaggi apportati dalla modifica

Bull Block 1400: Da valutazione fatta sugli indicatori da febbraio a luglio si è individuato un

guasto che si verificava frequentemente: Fuoriuscita dell’olio dalla canala del corpo di trafilatura per intasamento filtro. Dall’analisi Magec è emerso che una procedura di manutenzione autonome (intervento fatto dall’operatore) avrebbe potuto ridurre il guasto. La procedura, i risultati da agosto in poi sono visibili nel grafico in Fig. 22.

Gusto Bull Block 1400 Uscita olio dalla vaschetta Del D.2 Corpo di trafilatura

0 6 5 3 2 3 3 0 0 0 1 2 3 4 5 6 7

Gennaio Febbraio Marzo Aprile Maggio Giugno Luglio Agosto Settembre

Mese N u m e ro d i g u a s ti Gusto Bull Block 1400

Figura 22 Sinistra procedura di manutenzione autonoma, a destra andamento del guasto

CONCLUSIONI

Gli obiettivi di implementazione del software che erano stati prefissati sono stati tutti raggiunti: Tutte le modifiche apportate all’interno della azienda per quanto concerne la manutenzione, sono attualmente descritte nella nuova procedura realizzata di Mantenimento efficienza degli

impianti. In essa sono state integrate tutte le procedure realizzate durante lo svolgimento del lavoro ed in più in essa è stato riportato il nuovo diagramma di flusso che spiega come viene fatta attualmente la manutenzione in OUTOKUMPU (Fig. 23); l’applicazione delle 5S nel magazzino parti ricambio sta procedendo, lo stesso per la raccolta dei dati e l’analisi; le procedure sono applicate correttamente. Sviluppi futuri: Completare il magazzino parti di ricambio; Terminare la scomposizione funzionale; Definire le politiche di gestione delle scorte; Completare l’analisi e le schede Magec iniziate e realizzare le altre; Realizzazione le procedure di manutenzione; Promuovere l’automanutenzione; Incrementare la formazione del personale. Vantaggi derivanti da una buona applicazione della nuovo metodo di fare manutenzione sono a lungo termine e sono i seguenti: Minor tempo per individuare gli indicatori; Maggior numero di informazioni raccolte; Miglioramento delle condizioni di lavoro; Miglioramento degli Indicatori