Corso di Ingegneria Aeronautica

Scuola di Ingegneria Industriale e Informatica Dipartimento di Ingegneria Aerospaziale

Analisi balistica di un materiale

autoriparante

Relatore:

Prof. Luca Di Landro Co-Relatore: Prof. Gerardus Janszen

Candidato Gabriele Capezzera Matricola: 817877

Il lavoro di tesi è il coronamento della carriera accademica, degli anni di studio e da sempre segna la fine di un percorso, per questo motivo sono a ringraziare chiunque abbia reso tutto ciò possibile. In primis i professori Luca Di Landro e Gerardus Janszen, relatore e co-relatore, il cui supporto è stato fondamentale, lasciandomi libertà di approfondire gli aspetti che reputavo più significativi ma sempre sotto la loro guida e supervisione.

Vorrei, inoltre, ringraziare il tecnico di laboratorio Maria Rosaria Pagano, la quale mi ha seguito durante le attività di laboratorio, gran parte delle analisi sono state effettuate grazie alla sua collaborazione.

Grazie al Tiro a Segno Nazionale, sezione di Milano, per avermi dato la possi-bilità di effettuare i test nella loro sede, in particolare al cav. Giuliano Fazzini ed al personale.

Grazie anche a Fiocchi Munizioni S.p.A. per essersi resi disponibili ad effettua-re delle prove altrimenti impossibili.

Ringrazio tutti gli amici che mi hanno accompagnato durante questo per-corso, abbiamo affrontato molte sfide insieme ed è anche grazie a voi, al vostro supporto ed ai suggerimenti, se sono arrivato a questo punto.

Infine, mille volte grazie alla mia famiglia, punto di riferimento inamovibile e fonte di ispirazione. Mi avete aiutato e sopportato nei momenti più difficili, insieme abbiamo condiviso gioie e dolori ed ora è il momento di raccogliere il frutto di anni di studio. Questo lavoro è dedicato a voi: ma’, pa’ e Ale. Grazie.

The aim of this work is to define the behaviour of the EMAA (poly-Ethylene Methacrylic acid copolymer) neutralized 30% sodium, a ionomer whose com-mercial name is Surlyn®8940. The first aspect studied is how it self-heals when perforated by bullets shot at medium velocity (250 m/s − 450 m/s).

Then a set of tests was lead in order to understand the effect of friction by dimi-nishing it using lubricant on the material. In this case two test were performed in order to compare the results: one at medium and one at low speed: 180 m/s. The effect of temperature was investigated, with also an energetic analysis but with a thermal approach. Instead of using mechanical energy, related to stress and strain, was used heat, considering that the process of self-healing is thermo-mechanical as far as during the high velocity strain the material heats up. Finally, a multishot series of experiment was performed. The specimens were hit in the same point two or three times, in order to understand how many ti-mes it can repair. For a more practical use also some shots in different but close points took place.

Keywords: ionomer selfhealing medium speed friction temperature

L’obiettivo di questo lavoro è di definire il comportamento di un EMAA (aci-do poli-etilene metacrilico) neutralizzato al 30% da sodio, uno ionomero il cui nome commerciale è Surlyn®8940.

Il primo aspetto studiato è come si autoripari quando perforato da proiettili sparati a media velocità (250 m/s − 450 m/s).

Un altro set di test è stato condotto per capire l’effetto dell’attrito diminuendolo applicando del lubrificante sul materiale. In questo caso sono stati effettuati due tipi di test in modo da comparare i risultati: uno a media ed uno a bassa velocità: 180 m/s.

Anche l’effetto della temperatura è stato investigato seguito da un analisi ener-getica con approccio termico. Al posto di utilizzare l’energia meccanica, riferita a sforzi e deformazioni, è stato utilizzato il calore, considerando che il processo di autoriparazione è termomeccanico, il materiale si scalda a causa dell’elevata velocità di deformazione.

Infine, esperimenti multisparo sono stati effettuati. I provini sono stati colpiti nello stesso punto due/tre volte, in modo da capire quante volte esso si ripa-ri autonomamente. Per un utilizzo più pratico sono state fatte altre prove con perforazioni in punti diversi ma vicini.

Keywords: ionomero selfhealing media velocità attrito temperatura

1 Introduzione 1 1.0.1 Estrinseci . . . 2 1.0.2 Intriseci . . . 4 1.1 Ionomeri . . . 7 1.1.1 Stato dell’arte . . . 14 2 Set up di prova 19 2.1 Provini . . . 19 2.1.1 Provini in PC e PE . . . 20 2.2 Sostegno . . . 22 2.3 Acquisizione dati . . . 23 2.4 Prove effettuate . . . 26 3 Prove a secco 29 3.1 Armi e proiettili . . . 29 3.2 Prove su PC e PE . . . 32 3.3 Prove su Surlyn®8940 . . . 34

4 Prove ad attrito ridotto 39 4.1 Prove a media velocità . . . 39

4.1.1 Prove di trazione . . . 43

4.2 Prove a bassa velocità . . . 45

5 Prove con variazione di temperatura 49 5.1 Modalità di sparo . . . 51

5.2 Bassa temperatura . . . 53

5.3 Alta temperatura . . . 56

5.4 Analisi energetica . . . 60

5.4.1 Energia ceduta dal proiettile . . . 60

7 Conclusioni e sviluppi futuri 81

7.0.1 Applicazioni future . . . 84

A Normative CIP 87

1.1 Funzionamento microcapsule . . . 3

1.2 Processo di autoriparazione per un materiale self-healing in-trinseco . . . 6

1.3 Molecole di EMAA prima e dopo il processo di neutralizzazione 8 1.4 Regioni a mobilità ridotta . . . 9

1.5 Cluster al variare della presenza ionica . . . 10

1.6 Reversibilità dei processi . . . 11

1.7 Ion-hopping . . . 12

1.8 Processo di autoriparazione . . . 13

1.9 Variazione proprietà meccaniche con invecchiamento . . . 15

1.10 Simulazione per PC e PMMA soggetti a deformazione ad alta velocità . . . 16

1.11 Varie configurazioni di serbatoio sperimentate . . . 17

1.12 Struttura a sandwich . . . 17

2.1 Materiale e strumenti . . . 21

2.2 Quote sostegno . . . 23

2.3 Sostegno . . . 24

2.4 Modifiche presso il laboratorio balistico di Fiocchi Munizioni SpA . . . 24 2.5 Strumentazione . . . 26 3.1 .45 ACP . . . 30 3.2 9X21 . . . 31 3.3 Armi . . . 32 3.4 PC e PE . . . 33 3.5 Rotazione proiettile . . . 35 3.6 Fusione . . . 36 3.7 Uscita . . . 37 3.8 Modalità di failure . . . 38 4.1 Set up di prova . . . 40

4.4 Uscita nei provini 16 e 17 . . . 42

4.5 Prove di trazione su provini sparati con e senza grasso . . . 43

4.6 Test di trazione . . . 44

4.7 Cannone ad aria compressa . . . 46

4.8 Confronto prove con e senza lubrificante, alta velocità . . . 47

5.1 Curve di sforzo deformazione del Surlyn®8920 . . . 50

5.2 DSC con il materiale a 𝑇𝑎𝑚𝑏 . . . 51

5.3 Banco di sparo . . . 52

5.4 Rottura fragile dei provini sparati a freddo . . . 54

5.5 Particolare della rottura fragile . . . 54

5.6 Provini 47 (−40∘C) e 44 (−20∘C), proiettile: .45ACP . . . . . 55

5.7 Provini 48 (−40∘C)e 52 (−20∘C), proiettile: 9X21 . . . . 56

5.8 Curve endotermiche del Surlyn®8940 dopo mantenimento a temperature diverse . . . 58

5.9 Particolari di avvenuta fusione . . . 59

5.10 Formazioni a “gradino” . . . 60

5.11 Punti di uscita del proiettile . . . 61

5.12 𝛥𝐸𝑘𝑖𝑛 . . . 64

5.13 Ripresa termocamera immediatamente dopo lo sparo . . . 66

5.14 Diametro deformazione plastica per provini impattati da pro-iettile 9X21 . . . 66

5.15 DSC della parte colpita . . . 67

5.16 Profilo numerico di temperatura con provino a 70∘C . . . 69

5.17 Schematizzazione profilo temperatura . . . 69

5.18 DSC con materiale a 𝑇𝑎𝑚𝑏 . . . 70

5.19 DSC con materiale a 𝑇 = 50∘C . . . 71

5.20 DSC con materiale a 𝑇 = 70∘C . . . 71

6.1 DSC di punti diversi di provini testati a varie temperature . . . 74

6.2 Profilo del punto di impatto . . . 75

6.3 Multisparo con .45ACP, a caldo . . . 76

6.4 Multisparo con .45ACP, a freddo, provini 47 e 43 . . . 77

6.5 Multisparo con 9X21 . . . 78

6.6 Performance . . . 78

6.7 Multisparo in punti diversi . . . 80

7.1 Funzionamento teorico di un serbatoio con materiale autori-parante . . . 84

4.1 Confronto con e senza lubrificante . . . 46

5.1 Velocità medie proiettili Fiocchi . . . 53

5.2 Temperature prove a freddo . . . 57

5.3 Temperature prove a caldo . . . 59

5.4 𝐸𝑘𝑖𝑛proiettili . . . 62

5.5 𝛥𝐸𝑘𝑖𝑛 . . . 63

5.6 Risultati confronto energie . . . 72 6.1 Variazione dell’energia cinetica con l’aumentare delle perforazioni 79

Introduzione

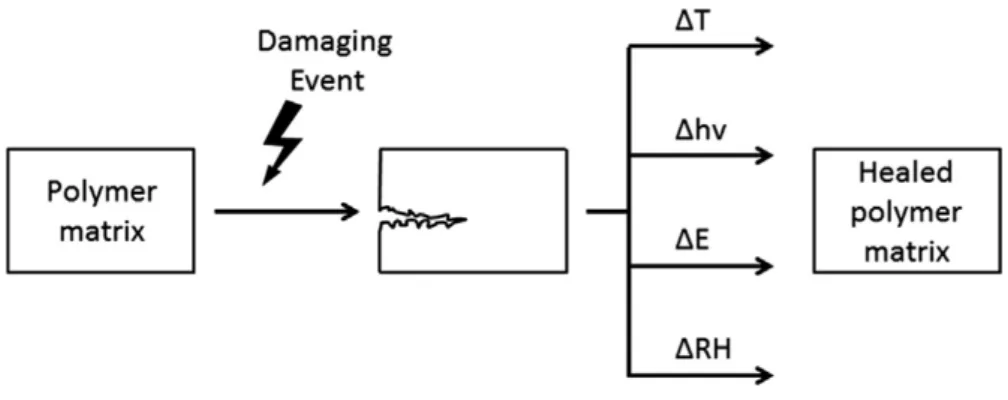

I materiali autoriparanti (self-healing) sono materiali che hanno la capacità di ripararsi se danneggiati. Essi rientrano nella categoria degli Smart Materials, materiali intelligenti, aventi cioè proprietà intrinseche di carattere “funzionale”, intendendosi la capacità di reagire a stimoli in maniera determinata, in questo caso quindi di ripararsi se sottoposti a determinate sollecitazioni.

Nella definizione degli Smart Materials in [31] vengono intesi tutti i mate-riali a cui ad uno specifico input viene associato un ben determinato output, è possibile effettuare una suddivisione in due gruppi: i sensori e gli attuatori. Al primo gruppo appartengono quelli che a seconda dello stimolo cambiano una delle loro proprietà, al secondo appartengono, invece, quelli che si basano su una trasformazione energetica in accordo con la prima legge della termo-dinamica, per questo motivo vengono detti First Law Materials. I materiali autoriparanti appartengono a questa categoria.

Si introduce quindi il concetto di “damage management”, ovvero della ge-stione del danno, dando quindi la possibilità di non sostituire il pezzo dan-neggiato ma che si ripari autonomamente, senza intervenire sulla parte. Se si immagina un utilizzo di questo concetto in ambito aeronautico si avrebbe un contenimento degli oneri di gestione e manutenzione delle flotte, diminuendo le ore di sosta per riparazione/sostituzione di componenti, abbattendo per cui gran parte dei costi. Per questo motivo lo sviluppo di questi materiali, seppur

ancora agli albori, presenta un brillante futuro.

Al momento i materiali che hanno mostrato queste caratteristiche hanno però caratteristiche meccaniche che ne limitano l’utilizzo in componenti strut-turali, per questo motivo negli ultimi anni sono stati effettuate prove su ac-coppiamenti con strutture sandwich e compositi dando buone premesse per sviluppi futuri.

Nell’ambito dei materiali autoriparanti si ritrovano anche particolari “strut-ture” self-healing, ossia dei materiali i quali, con particolari accorgimenti ed aggiunte fisiche, ottengono il comportamento richiesto. Per questo motivo si hanno due categorie nella quali si differenziano: estrinseci ed intrinseci, [21].

1.0.1 Estrinseci

Con il termine “estrinseci” si intendono i materiali autoriparanti ai quali viene data la capacità di ripararsi autonomamente grazie a delle aggiunte artificiali. Esistono due diverse modalità principali di “aggiunta” per dare al materiale le caratteristiche capacità di autoriparazione1. Questi due metodi si basano sul-la stessa idea, ossia al momento delsul-la rottura provvedere al riempimento delsul-la cricca con del materiale aggiunto in più forme.

Microcapsule: Al materiale vengono aggiunte delle microcapsule contenenti

delle resine. Nel caso di una cricca le capsule in prossimità si rompono disper-dendo l’agente riparante il quale attraverso un catalizzatore polimerizza andan-do a riparare la rottura.

Questo metodo presenta delle criticità intrinseche: la dimensione delle capsule deve consentire uno stoccaggio sufficiente di resina ma non deve intaccare le caratteristiche meccaniche della matrice; le pareti delle capsule devono essere sottili da potersi rompere facilmente ma non troppo in modo da non lasciare permeare la resina.

Le microcapsule hanno inoltre degli aspetti negativi che ne limitano l’utilizzo:

1Si intende nei materiali tipici di utilizzo aeronautico o simile, ulteriori tecnologie sono

impossibilità di riparare grandi rotture, per esempio le perforazioni da proiet-tile, e l’intrinseca caratteristica monouso: una volta che le capsule si rompono la resina fuoriesce e l’autoriparazione non è più ripetibile.

Oltre alle capsule di resina al materiale viene aggiunto anche il catalizzatore, il quale deve essere distribuito uniformemente in modo che possa entrare fa-cilmente in contatto con l’agente riparante. Il catalizzatore e la resina devono avere una reazione di polimerizzazione spontanea, per cui si ha una reazione chimica, senza che sia necessario l’intervento umano che renderebbe il concetto di autoriparazione totalmente inutile.

Figura 1.1: Funzionamento microcapsule

Fibre: Il principio è analogo alle capsule (resina riparante contenuta in

preferite alle prime per due motivi: hanno resina riparante che non necessita del catalizzatore e sono anche un rinforzo per il laminato, garantendo quindi altrettanti vantaggi. In primis un afflusso continuo di agente riparante dato che le fibre sono più lunghe, quindi si ha una maggiore ripetibilità, in secondo luogo le fibre non indeboliscono la struttura dato che possono essere posizio-nate in diversi modi. I più utilizzati sono degli strati addizionali ma in altri casi possono essere immesse direttamente nelle zone più sollecitate.

Con questo tipo di strutture si hanno prestazioni maggiori rispetto a quelle con le capsule, essendo le fibre collaboranti ed alle volte sono migliori addirittura delle strutture base.

Esistono diversi tipe di fibre:

• Fibre di vetro cave: l’utilizzo delle fibre di vetro cave quali vasi capilla-ri per il trasporto della resina evidenzia al meglio i vantaggi dei mate-riali compositi autoriparanti. Infatti, anche se l’aggiunta di queste fibre comporta una diminuzione della resistenza iniziale del materiale, la mag-giore tolleranza ai danni e la conseguente azione riparante compensano ampiamente questo effetto. L’autoriparazione consente al materiale di recuperare fino al 97% delle sue prestazioni meccaniche originarie. • Nanotubi in carbonio: il loro utilizzo a parete singola è emerso negli

ulti-mi anni e presenta alcuni aspetti molto interessanti. Essi conferiscono al materiale resistenza meccanica e conducibilità elettrica e possono essere utilizzati per l’autoriparazione di circuiti, Frei in [14].

• Sistemi microvascolari: essi sono studiati per riprodurre la rete di capillari tipica del derma umano. Questa soluzione molto complessa dal punto di vista realizzativo consente un regolare afflusso di resina in ogni parte del materiale e garantisce un’efficienza di riparazione del 80%.

1.0.2 Intriseci

Al contrario dei materiali autoriparanti estrinseci, quelli intrinseci hanno la caratteristica di avere di per sé questo comportamento, senza l’aggiunta di par-ticolari strutture.

(a) Esempio di posizionamento delle fibre

Dato il carattere reversibile dei legami chimici protagonisti delle riparazioni e rotture, teoricamente per i polimeri autoriparanti intrinseci si parla di cicli in-finiti data la non necessità di agenti esterni.

Infatti, al contrario di quelli estrinseci, i materiali autoriparanti intrinseci non sono totalmente autonomi. Ciò significa che si ha sempre bisogno di un attore esterno che fornisca l’energia necessaria per il processo. Tuttavia, è possibile effettuare una sorta di distinzione dato che alcuni di questi materiali ottengo-no quest’energia attraverso lo stesso evento danneggiante, come gli ioottengo-nomeri, i quali sfruttano l’energia trasferita durante l’impatto per potersi autoriparare. In figura 1.2 si schematizza il processo di autoriparazione per un intrinseco.

Figura 1.2: Processo di autoriparazione per un materiale self-healing intrinseco

Esistono poi quattro diversi concetti di polimero che prevede un processo di autoriparazione intrinseco:

• Legami covalenti reversibili, che sfruttano i legami chimici per riparare la rottura;

• Polimeri a memoria di forma, in cui i polimeri hanno la capacità di tor-nare alla forma originale quando esposti ad uno stimolo esterno.

• Interazioni molecolari, sono per definizione reversibili e sono il mecca-nismo ideale per creare matrici polimeriche autoriparanti. La categoria degli ionomeri, di cui il Surlyn®ne è parte, è un brillante esempio.

• Miscele polimeriche, sono state pensate per unire le buone caratteristi-che meccanicaratteristi-che di alcuni polimeri con quelle di autoriparazione di altri, affetti invece da basse proprietà meccaniche.

1.1 Ionomeri

Gli ionomeri sono una particolare categoria dei polimeri caratterizzata da una certa presenza ionica, Eisenberg e Rinaudo li hanno definiti come: “polimeri nei quali gran parte delle proprietà sono governate dalle interazioni ioniche in regioni discrete del materiale (aggregati ionici)”.

Negli ultimi decenni sono stati effettuati numerosi studi per capire il legame che vi fosse tra la struttura del materiale e le sue proprietà, in modo tale da uti-lizzarli e sfruttarli a livello commerciale.

La capacità di questi materiali di autoripararsi è stato scoperta di recente, da una quindicina di anni, ed è di particolare interesse scientifico in quanto av-viene spontaneamente dal momento in cui av-viene trasferita abbastanza energia cinetica al momento dell’impatto dal proiettile al provino. Il discriminante pe-rò è la velocità di perforazione più che l’energia stessa, infatti è determinante la velocità di deformazione, la quale deve essere abbastanza alta da portare il materiale allo stato fuso. Una descrizione del processo di autoriparazione verrà fornita successivamente.

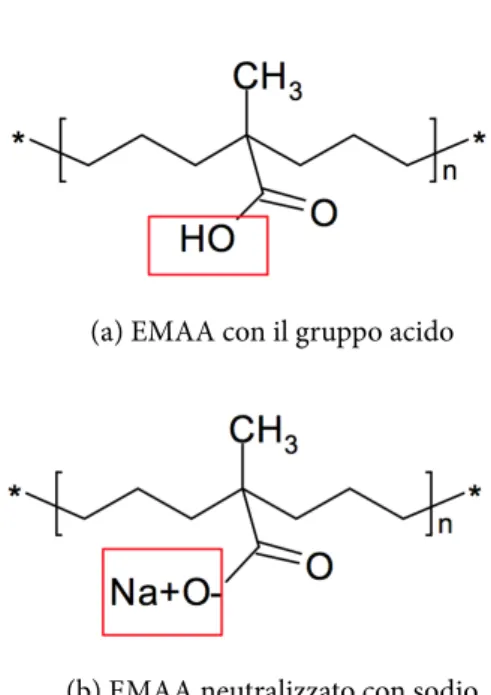

Gli ionomeri vengono prodotti attraverso un processo di neutralizzazione di un copolimero contenente ripetizioni di gruppi ionici e non. I gruppi ioni-ci sono gruppi aioni-cidi attaccati alla catena polimerica che vengono neutralizzati dando origine ad una coppia di ioni unita ad un catione metallico, cambiando così la molecola, passando da quella rappresentata in figura 1.3a a quella in fi-gura 1.3b.

A seconda del numero di acidi neutralizzati cambia di contenuto ionico e quin-di anche il carattere microstrutturale.

Si ipotizza che il comportamento autoriparante che caratterizza gli ionomeri sia dovuto alla loro particolare struttura molecolare ed in particolare ai gruppi ionici presenti in essa.

(a) EMAA con il gruppo acido

(b) EMAA neutralizzato con sodio

Figura 1.3: Molecole di EMAA prima e dopo il processo di neutralizzazione

Nel corso degli anni sono state sviluppate varie teorie circa gli aggregati ionici e come essi si organizzano.

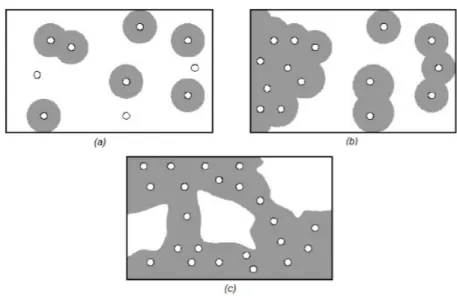

Nel 1970 Eisenberg in [11] presenta un modello teorico in cui si descrive la tendenza delle coppie ioniche a raggrupparsi in regioni contenenti esclusiva-mente materiale ionico. Tali aggregati, puraesclusiva-mente ionici, caratterizzati da una massa molto bassa e da una fortissima interazione elettrostatica, sono denomi-nati multiplets.

La forma e il numero di coppie ioniche in ciascun multiplet dipende da diversi fattori, quali la flessibilità della catena polimerica, la sua costante dielettrica e il contenuto ionico. Per esempio, una bassa costante dielettrica ed una bassa 𝑇𝑔

del polimero ospite favoriscono l’aggregazione delle coppie ioniche, al contra-rio, alte costanti dielettriche ed alte 𝑇𝑔inibiscono la formazione dei multiplets.

Un ruolo importante è inoltre svolto dalle forze elettrostatiche, le interazioni coulombiane; coppie di ioni piccoli altamente polari interagiscono maggior-mente formando gruppi più grandi e saldi. La presenza dei multiplets, che so-no regioni a mobilità ridotta, cambia anche la mobilità della catena polimerica stessa. Tale cambiamento di mobilità dipende da vari fattori quali il legame tra

Figura 1.4: Regioni a mobilità ridotta

la catena ed il multiplet, il peso molecolare, la densità e l’estensione della catena presso il multiplet.

Il modello di Eisenberg spiega anche come i multiplets si organizzino in grap-poli all’aumentare del contenuto ionico. Il multiplet singolo di per sè si estende per una lungheza di 25/30 Å, la quale non consente di manifestare la propria temperatura di transizione vetrosa; aumentando invece la presenza di questi, si organizzano in modo da creare una regione estesa di mobilità ridotta, det-ta cluster. Questi sono una fase separadet-ta, la cui formazione viene agevoladet-ta dal momento che le interazioni elettrostatiche vincono su quelle elastiche delle catene, quindi quando si ha una maggiore presenza ionica. Esiste una concen-trazione critica al di sopra della quale il processo di formazione dei cluster è facilitato.

La diversa conformazione dei multiplets e, successivamente, degli aggregati io-nici che ne derivano sono i responsabili delle proprietà fisiche e meccaniche degli ionomeri.

In figura 1.5 si vede come al’aumentare del multiplets (cerchi bianchi), circon-dati dalla zona di mobilità ridotta (zona grigia), questi si aggreghino dando luogo a zone estese di mobilità ridotta, i sopracitati cluster.

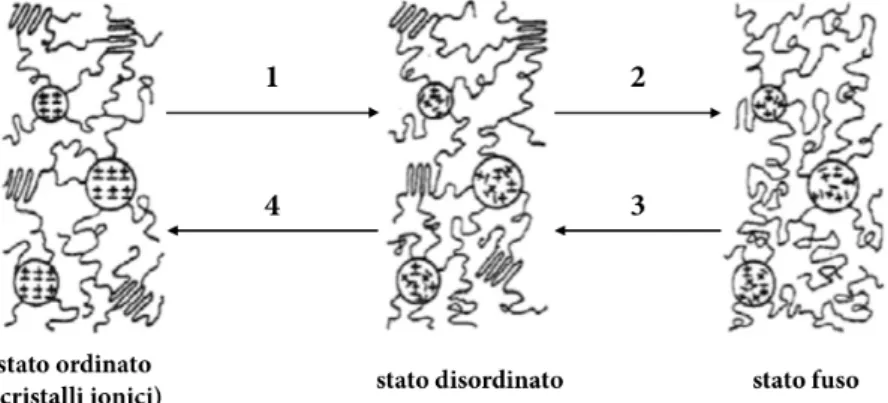

Un aspetto fondamentale degli ionomeri è il fatto che i legami in essi sono termoreversibili, cioè che le strutture interne si scompongono e ricompongono a seconda della temperatura, senza essere influenzati dalla storia.

Figura 1.5: Cluster al variare della presenza ionica

A temperatura ambiente la struttura molecolare è molto ordinata, si pre-sentano le tre diverse fasi: cristallina, amorfa ed i cluster.

Attraverso lo studio al DSC, che verrà spiegato meglio nel capitolo 5 per il nostro materiale, si notano due picchi in generale per tutti gli ionomeri. La struttura del materiale varia a seconda della trasformazione a cui va incontro:

1: Trasformazione da fase ordinata a fase disordinata, si sciolgono i cluster; 2: Trasformazione dallo stato solido a quello liquido, i cristalli fondono; 3: I cristalli si ricompongono immediatamente;

4: Comincia la fase di ricostituzione dei cluster, che impiega dai 28 ai 30 giorni, solo dopo questo periodo di invecchiamento si raggiunge l’equilibrio e le proprietà meccaniche si assestano su valori costanti.

Nel caso degli ionomeri le temperature indicate hanno i seguenti valori: lo stato disordinato viene raggiunto a 𝑇𝑥 ≃ 50∘C, temperaura di transizione, e quello

fuso a 𝑇𝑚 ≃ 90∘C, temperatura di fusione. In figura 1.6 vengono presentate

Figura 1.6: Reversibilità dei processi

Ulteriore interessante aspetto è la presenza ionica anche ad alta tempera-tura, fino a circa 300∘C, temperatura alla quale il materiale deteriora, che dà agli ionomeri una maggiore viscosità rispetto a polimeri simili, nonostante la configurazione disordinata.

Questo fenomeno dovuto alla struttura morfologica è detto ion-hopping. Esso consiste nella tendenza dello ione a “saltare” da un aggregato ionico all’altro. Gli aggregati sono quindi dinamici, ossia esiste un tempo medio che indica ogni quanto normalmente un gruppo ionico resti in un determinato aggregato prima di “saltare” in un altro.

In questo modo gli ioni consentono un rilassamento del segmento di catena polimerica alla quale i gruppi ionici sono attaccati, così non tutti gli aggre-gati ionici fondono, ad esempio nella fusione conseguente al passaggio di un proiettile, consentendo al materiale di mantenere una certa quantità di ioni e quindi avere un comportamento elastomerico da fuso e pertanto permettendo un buon ritorno elastico.

In figura 1.7 viene rappresentato l’ion-hopping, i cerchi rappresentano gli ag-gregati ionici, l’area tra di loro la matrice polimerica, la linea invece la catena polimerica con un singolo gruppo ionico.

Processo di autoriparazione L’autoriparazione degli ionomeri che si

mani-festa in seguito ad impatti dovuti alla perforazione di un proiettile è, come già detto, del tutto autonoma.

Figura 1.7: Ion-hopping

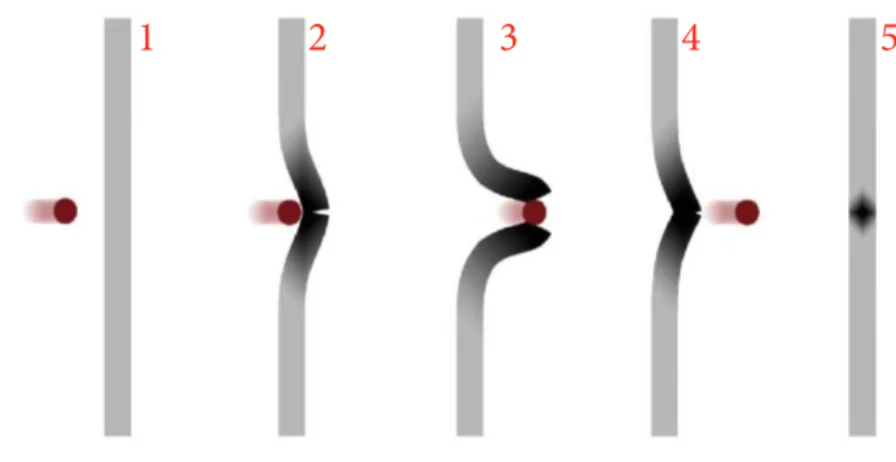

Il processo di autoriparazione, verificato anche da lavori precedenti a partire da Fall in [12], , prevede tre fasi: impatto, deformazione e riparazione. Si veda figura 1.8 come riferimento.

1-2 Impatto: Il proiettile attraversando il provino rallenta, perdendo quindi energia cinetica. Tale perdita coincide con un trasferimento di energia al provino il quale si deforma molto velocemente.

3 Deformazione: Avendo il proiettile una velocità piuttosto elevata, a se-conda dello studio effettuato, si avrà una deformazione altrettanto velo-ce. Ad, appunto, alti ̇𝜖 gran parte dell’energia di deformazione diventa calore, portanto il materiale a fusione. La parte che non viene interessata dall’impatto, non subisce tale cambiamento di stato, rimanendo allo stato solido mantiene le proprietà meccaniche permettendo il ritorno elastico alla posizione iniziale.

4-5 Riparazione: Tornando in posizione iniziale e con i lembi fusi si ha la ri-composizione e quindi l’autoriparazione del provino. A questo punto un po’ deformazione plastica rimane, la cosiddetta cicatrice. La parte cen-trale della cicatrice, essendo passata allo stato fuso, ha perso gran parte della parte ionica, per cui sarà necessario un altro invecchiamento per riottenere le proprietà antecedenti l’impatto.

Figura 1.8: Processo di autoriparazione

Il processo di autoriparazione è idealmente ripetibile all’infinito, a differen-za di altre metodologie autonome, già descritte in precedendifferen-za, perché la strut-tura molecolare non viene cambiata. Se si dà il tempo al materiale di riformare i cluster si riottengono le proprietà e quindi è come se nulla fosse accaduto. Tut-tavia si deve considerare che il provino colpito rimane‘segnato” dall’impatto, cambiando la geometria del punto dei successivi impatti. Un approfondimen-to di quesapprofondimen-to aspetapprofondimen-to verrà daapprofondimen-to nel presente lavoro.

Surlyn®8940 Lo ionomero utilizzato per il presente lavoro è un polimero

ter-moplastico EMAA (poly-Ethylene Methacrylic Acid copolymer), sviluppato dall’azienda DuPont®e commercializzato col nome Surlyn®. Questo materia-le è molto comune data la sua trasparenza cristallina anche su grossi spessori ed alla sua facile lavorazione attraverso processi di stampaggio, filmatura ed estrusione. Grazie a queste caratteristiche è molto versatile, viene utilizzato pr confezionamento di cibi e cosmetici, ma anche nell’attrezzatura sportiva come scarponi da sci, caschi e palline da golf.

Il comportamento autoriparante è stato provato per la prima volta una quindi-cina di anni fa e solo da allora è stata avviata la ricerca a tal proposito.

Esistono, a seconda dei gradi di neutralizzazione e dei gruppi acidi, numerose tipologie di Surlyn®, per questo lavoro di tesi si è deciso di continuare la via delle precedenti tesi svolte al Politecnico di Milano per cui si è scelto il Surlyn®8940,

caratterizzato da una percentuale di gruppi acidi del 5, 4 𝑚𝑜𝑙% di cui il 30% neutralizzato con il sodio.

1.1.1 Stato dell’arte

Data la relativamente recente scoperta del comportamento autoriparante degli ionomeri ancora poco è stato fatto per caratterizzarli adeguatamente e quindi avere i risultati necessari per poter replicare l’efficacia del materiale e conoscer-ne i limiti di utilizzo.

Uno studio sull’invecchiamento ha portato a definire come le proprietà mecca-niche varino nel tempo, in particolare nei primi 28 giorni. Lo sforzo di sner-vamento ed il modulo di Young aumentano, come si vede nelle immagini 1.9a e 1.9b, fino a quando viene raggiunto un asintoto che coincide con l’equilibrio interno del materiale.

Sempre facendo riferimento direttamente al materiale, si sono effettuati an-che esperimenti circa l’influenza della presenza ionica sul comportamento au-toriparante, riportati da Kalista in [22]. Infatti è stata definita una zona entro la quale gli ionomeri presentano un buon carattere autoriparante, in particola-re sono stati confrontati vari tipi di Surlyn®con percentuali ioniche che vanno dallo 0% al 60%, andando a scoprire che con la percentuale pari al 30%, quella del Surlyn®8940, si ha il range più ampio di utilizzo.

Per quanto riguarda le prove balistiche nel corso degli ultimi anni sono sta-te effettuasta-te numerose attività al Polista-tecnico di Milano. Provini prodotti at-traverso il processo di pressatura a caldo sono stati impattati a bassa, alta e ipervelocità. Si è scoperta l’importanza del rapporto 𝑠/𝑑, spessore del provino su diametro del proiettile, il quale deve essere sempre superiore a 0,2.

A bassa velocità è stata anche identificata una velocità minima sotto la quale non avviene l’autoriparazione e dove il proiettile rimane intrappolato nel ma-teriale: il limite balistico.

Tutte queste prove sono state testate con direzione del proiettile perpendicolare al provino, motivo per cui si è indagato anche il comportametno con impatti

1 7 14 28 42 200 250 300 350 Giorni di invecchiamento 𝐸 MPa

(a) Variazione del modulo di Young

1 7 14 28 42 6 8 10 12 Giorni di invecchiamento 𝜎𝑦 MPa

(b) Variazione dello sforzo di snervamento

Figura 1.9: Variazione proprietà meccaniche con invecchiamento

obliqui.

Thoma in [20] ha effettuato uno studio sul processo di produzione dei pro-vini: con lo stampaggio si ha una migliore autoriparazione rispetto alla tecno-logia di estrusione la quale crea una “direzione” preferenziale di orientamento del materiale. Con lo stampaggio si ottiene un comportamento isotropo del materiale potendo così studiare il comportamento autoriparante del materia-le stesso, senza essere inquinato da probmateria-lemi di forma. Inoltre, utilizzando lo stesso procedimento delle tesi precendenti si ha una continuazione dello studio e la possibilità di utilizzare i loro risultati come riferimento.

Figura 1.10: Simulazione per PC e PMMA soggetti a deformazione ad alta velocità

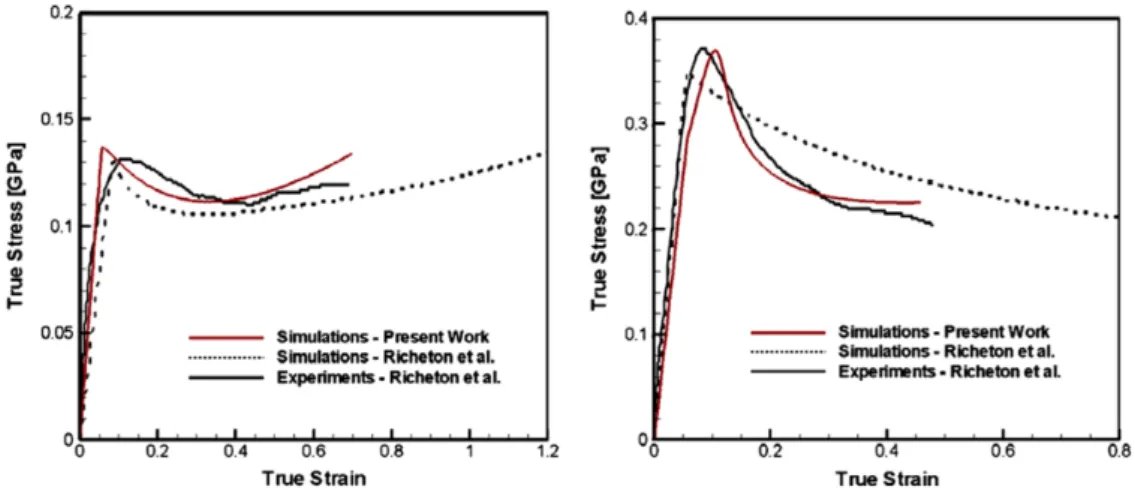

Dato che il processo di deformazione in questo ambito avviene ad altissime velocità vengono riportati recenti studi portati avanti da Varghese in [35], ove viene presentata una variante del metodo di Mulliken-Boyce, [29]. Qui viene descritto come cambia il legame costitutivo di un materiale deformato a ve-locità molto elevate se viene introdotta anche la variabile temperatura. Infatti l’ipotesi portata avanti da Varghese e poi verificata, oltre ad essere riprovata anche nel presente lavoro, afferma che l’energia plastica a queste ̇𝜖 si trasforma in calore, innalzando localmente la temperatura. In figura 1.10 viene riportata la curva numerica a confronto con quella sperimentale. Si noti che tale lavoro è stato effettuato per il policarbonato e per il polimetilmetacrilato.

Oltre agli aspetti descritti sopra sono stati anche studiati vari esempi appli-cativi. Per ovviare alle basse prestazioni meccaniche del Surlyn®è stata svilup-pata una struttura sandwich, come si vede in figura 1.12. Per studiare possibili utilizzi nei serbatoi si è verificata l’autoriparazione con una superficie a contatto con l’acqua, in due casi: uno con riempitivo, figura 1.11a, ed uno senza, figura 1.11b.

Nel presente lavoro si è andati ad indagare aspetti non ancora valutati nono-stante l’importanza da essi rivestiti. Sono state effettuate prove a media

veloci-(a) Serbatoio con riempitivo Explosafe® (b) Serbatoio senza riempi-tivo

Figura 1.11: Varie configurazioni di serbatoio sperimentate

Figura 1.12: Struttura a sandwich

tà (250/400 m/s) con munizioni da arma da fuoco. Sono stati indagati quindi gli aspetti dovuti ad impatto con oggetti di forma diversa da quella sferica e l’influenza dello spin del proiettile.

Inoltre in letteratura si è dato molto peso all’attrito, considerandolo attore prin-cipale nel passaggio di calore per portare il materiale a fusione, così si è andati ad investigare impatti ad attrito ridotto.

Si è studiato un ampio range di temperature, così da spazzare quelle che il ma-teriale potrebbe vedere nell’ambito di un utilizzo in serbatoi, da −40∘C a 70∘C.

Effettuando così anche le analisi energetiche sul passaggio di energia dal pro-iettile al provino.

quante volte il materiale si autoripara se perforato nello stesso punto a distanza di qualche secondo.

Set up di prova

Le prove sperimentali sono state effettuate al TSN (Tiro a Segno Nazionale) di Milano e presso il laboratorio balistico di Fiocchi Munizioni SpA, rinomata azienda produttrice di munizioni. In questo capitolo verrà presentata la moda-lità di produzione dei provini e di test, partendo dalla descrizione del sostegno utilizzato arrivando fino agli strumenti e modalità di acquisizione dei dati. Nell’ultima sezione verrà data una rapida presentazione dei test effettuati.

2.1 Provini

Nelle tesi precedenti ci si è spesso concentrati sul rapporto 𝑠/𝑑, spessore del provino su diametro del corpo impattante, andando così ad investigare come e quando si raggiungono le condizioni perché avvenga il processo di autoripara-zione. Per cui, in questo lavoro si è deciso di mantere lo spessore del provino costante, 3 mm, utilizzando sì due diversi proiettili ma per motivi dettati dal-la volontà di confrontare il comportamento con velocità e forme diverse degli stessi.

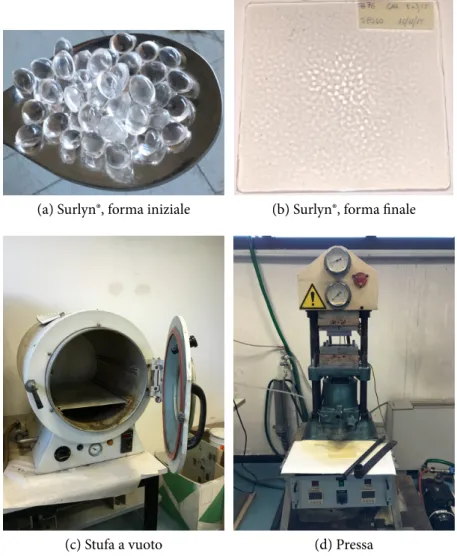

Il processo di creazione dei provini consta di quattro fasi, partendo dalla forma iniziale granulare, quella di vendita, come si vede in figura 2.1a, attraverso un trattamento in stufa a vuoto, pesatura, compressione a caldo e quindi invec-chiamento si giunge alla forma finale, figura 2.1b: dei provini di dimensioni

130 mm x 130 mm x 3 mm.

Il procedimento, in particolare, è il seguente:

1. Il materiale viene trattato in una stufa a vuoto, figura 2.1c, a 42∘C e 0,100 torr per un tempo che varia a seconda che si tratti del primo o di un successivo trattamento, rispettivamente 3 ore o 40 minuti. Obiettivo di questo step è di eliminare l’eventuale umidità assorbita.

2. Si effettua la pesatura, a seconda dello spessore che si vuole ottenere. In questa trattazione i provini utilizzati hanno tutti spessore 3 mm, per cui vengono utilizzati 51,15 g.

3. Dopo aver opportunamente pulito ed aver applicato il Teflon®sulle su-perfici della pressa a caldo, figura 2.1d, si lascia il materiale a 147∘C per il tempo necessario alla fusione e quindi che inizi a fluire, mantenendolo alla pressione di circa 30 bar. Successivamente si lascia raffredare per far tornare il materiale allo stato solido e quindi si rimuove il provino dalla pressa.

4. I provini prima dell’utilizzo devono essere lasciati invecchiare per un tempo non minore di 28 giorni, necessario per stabilizzare le proprietà meccaniche.

Utilizzando lo stesso procedimento delle tesi precendenti si ha una continua-zione dello studio e la possibilità di utilizzare i loro risultati come riferimen-to, oltre al fatto che, come detto nel capitolo precedente, si hanno migliori prestazioni di autoriparazione attraverso questo processo di produzione.

2.1.1 Provini in PC e PE

Nel presente lavoro si è effettuato anche un confronto fra il comportamento del Surlyn®ed altri materiali polimerici con caratteristiche simili, il policarbonato ed il polietilene.

Il primo è un polimero amorfo con la 𝑇𝑔 = 140∘C. Presenta un’ottima

(a) Surlyn®, forma iniziale (b) Surlyn®, forma finale

(c) Stufa a vuoto (d) Pressa

Figura 2.1: Materiale e strumenti

Il polietilene ha proprietà meccaniche decisamente più basse, però ha alta dut-tilità ed è di facile lavorazione. Fonde tra i 105∘C ed i 115∘C, è parzialmente

cristallino ed ha una temperatura di transizione vetrosa intorno ai −80∘C. Vie-ne utilizzato in molti campi, dal confezionamento a giocattoli.

Il processo di produzione dei provini utilizzato è analogo a quello utilizzato per il Surlyn®, con la sola variazione delle temperature.

Per quanto riguarda il PC la temperatura utilizzata è pari a 270℃. Il PE è stato lavorato invece a 150℃.

Questi due materiali non hanno subito un trattamento termico in quanto non

sono soggetti ad assorbimento di umidità quanto il Surlyn®, tantomeno l’invecchiamento in quanto non necessario.

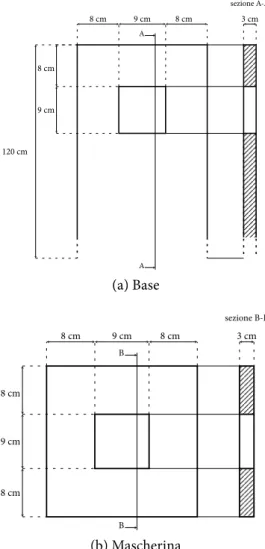

2.2 Sostegno

Per effettuare le prove balistiche in entrambe le sedi è stato necessario produrre un supporto per i provini, in modo da tenerli in posizione durante l’impatto, dando quindi una condizione di vincolo che modellabile come un appoggio. Dato che il TSN di Milano ha dato la disponibilità di un tiratore, per motivi di sicurezza, è stato necessario fare il supporto in legno, materiale facilmente penetrabile dal proiettile.

Il sostegno ideato è costituito da due parti, una base ed una mascherina, en-trambi con un foro di dimensioni 90 mm x 90 mm, mantenute in posizione da quattro viti autofilettanti, in figura 2.2 sono riportate tutte le dimensioni. Tra di esse viene posto il provino, di dimensioni 130 mm x 130 mm, in figura 2.3 vengono riportati il modello 3D delle parti solidarizzate con il provino inserito ed il supporto al vero.

Per le prove effettuate presso il laboratorio balistico di Fiocchi Munizioni SpA, è stato necessario adattare il supporto alle nuove condizioni di test, per questo motivo il personale dell’azienda ha apportato delle modifiche notevoli come si può vedere in figura 2.4. A differenza delle prove precedenti, le due parti (mascherina e base) tengono fermo il provino attraverso delle guide. Tutta-via nelle valutazioni successive le condizioni di vincolo vengono considerate le medesime.

9 cm 8 cm 120 cm 8 cm 9 cm 8 cm A A sezione A-A 3 cm (a) Base 8 cm 9 cm 8 cm 8 cm 9 cm 8 cm B B sezione B-B 3 cm (b) Mascherina

Figura 2.2: Quote sostegno

2.3 Acquisizione dati

Temperatura La temperatura dei provini prima e dopo la prova è stata

mi-surata con il termometro ad infrarossi Raytek modello Raynger MX2.

Il termometro Raytek Raynger MX2 ad infrarossi è dotato di un sistema di rino laser coassiale per determinare con precisione e accuratezza l’area di mi-surazione.

Il Raytek Raynger MX2 ha il range di temperature che va da −30∘C a 900∘C;

accuratezza +/ − 1% e tempo di risposta 250msec. Nella foto 2.5a viene raffi-gurato il termometro.

(a) Modello 3D (b) Foto

Figura 2.3: Sostegno

Figura 2.4: Modifiche presso il laboratorio balistico di Fiocchi Munizioni SpA

Velocità Per la misurazione della velocità del proiettile prima e dopo l’impatto

è stato utilizzato il cronometro LASER in possesso dal laboratorio balistico di Fiocchi Munizioni SpA, utilizzato normalmente per la validazione delle serie di produzione. Non è stato possibile una doppia misurazione, prima e dopo l’impatto, ma soltanto una.

Per le analisi dei risultati sono stati utilizzati due test: di tenuta e visualiz-zazione al SEM.

Tenuta ad acqua Prima di effettuare il test a vuoto si sono effettuati test di tenuta ad acqua, in modo da verificare in anticipo un eventuale non riparazione che potesse precludere il test a vuoto. Tale prova consiste nel porre una goccia di acqua nel punto di impatto e verificarne il passaggio o meno.

Tenuta a vuoto Il test di tenuta a vuoto consiste nel creare una differenza

di pressione tra le due facce del provino sparato. Attraverso il manometro si verifica quindi se vi è una variazione di pressione, la quale significherebbe una non tenuta e quindi non riparazione del materiale. In figura 2.5b viene riportato lo strumento utilizzato, ad un estremo della manometro vi è la pompa, dall’altro invece la bocca al quale viene posto il punto di impatto. A causa delle possibili perdite viene sempre considerato un certo margine di sicurezza del 20%.

SEM Le visualizzazioni al SEM (Scanning Electronic Microscope) permet-tono una migliore valutazione, oltre che della riparazione anche di eventuali formazioni (e misurazioni di esse) nel punto di impatto, sia dalla parte di usci-ta che di entrausci-ta del proiettile. Il modello utilizzato è Hiusci-tachi TM3000, le analisi effettuate utilizzano un fascio di elettroni a 15kV, figura 2.5c.

Analisi del materiale:

DSC L’analisi al DSC (Different Scanning Calorimetry) è stata utilizzata per

verificare le caratteristiche termiche del materiale, quali temperature di transi-zione e calori latenti. Il modello utilizzato è TAinstruments, DSC2010, figura 2.5d.

Prove di trazione Come verrà descritto nel capitolo dedicato, i provini

spa-rati col grasso sono confrontati con quelli senza in modo da vedere se vi è una variazione delle prestazioni. Questi test sono stati effettuati con il sistema di analisi dei materiali MTS 858 Mini Bionix®II. Figura 2.5e

(a) Termometro (b) Prove di tenuta a vuoto (c) SEM (d) DSC (e) MTS 858 Mini Bioni®II Figura 2.5: Strumentazione

2.4 Prove effettuate

Durante la campagna di acquisizione di dati sono stati effettuati numerosi test, andando ad indagare più aspetti del comportamento autoriparante del

mate-riale. Nel seguito verranno presentate le prove effettuate, descritte in maniera più approfondita nei vari capitoli ad esse dedicate.

Date le diverse possibilità offerte dalle sedi dei test, verranno trattate in maniera separata.

Poligono: La limitata possibilità di controllare la temperatura e di misurare

la velocità del proiettile dopo l’impatto ha permesso di effettuare uno studio solo sugli effetti dell’impatto senza poter analizzare meglio gli aspetti energe-tici del meccanismo di autoriparazione. La velocità considerata in fase di test è quella nominale di volata, considerazione valida in quanto la distanza tra la bocca da fuoco ed il provino è di circa 3 m.

Le prove effettuate sono quelle a secco, sia per i proiettili .45ACP che per i 9X21, per questi ultimi, data la migliore possibilità di mira del tiratore con la carabi-na, sono state effettuate anche più spari nello stesso punto. Per i 9X21, poi, sono state effettuate anche prove con del lubrificante posto sul provino, obiet-tivo è di diminuire l’attrito con il proiettile e quindi dimostrare che ruolo avesse l’attrito. Infine, è stato investigato inizialmente il comportamento del materiale a diverse temperature, nello specifico a 4∘C e 40∘C. Avendo ottenuto risultati

interessanti, si è approfondito questo aspetto presso il laboratorio balistico di Fiocchi Munizioni SpA.

Laboratorio balistico di Fiocchi Munizioni SpA: I test condotti

prevede-vano l’investigazione del comportamento del materiale con la variazione della temperatura, andando a toccare i limiti in cui si pensa possa essere utilizza-to, partendo da −40∘C arrivando fino a 70∘C. Ciò è stato possibile attraverso

l’utilizzo di celle di climatizzazione, ove i provini sono stati riposti per un gior-no.

Oltre al controllo in temperatura è stata anche misurata la velocità media dei proiettili alla volata prima, e poi immediatamente dopo l’impatto, rendendo quindi possibile effettuare un calcolo dell’energia cinetica persa dagli stessi. Per i .45ACP, infine, sono state fatte anche delle prove con più impatti nello

stesso punto.

LaST: Laboratorio sicurezza dei trasporti. In queste sede è stata portata

avan-ti l’atavan-tività di studio dell’effetto del lubrificante ad impatavan-ti a bassa velocità grazie alla possibilità di effettuare riprese ad alta velocità.

L’obiettivo di queste tipologie di test è stato quello di analizzare un inter-vallo di velocità ancora poco studiato dai lavori di tesi precedenti, che va da 250 m/s a 450 m/s. Le modalità poi hanno lo scopo di verificare il comporta-mento autoriparante a basse ed alte temperature (oltre la temperatura di tran-sizione ordine/disordine), anche in relazione ad un suo potenziale utilizzo, il ruolo dell’attrito tra materiale e proiettile ed infine anche il comportamento del materiale se colpito più volte.

Prove a secco

Le prove a cui fa riferimento l’espressione “a secco” sono quelle in cui non sono state state cambiate le condizioni di test, cioè la temperatura o l’applicazione di grasso sui provini.

L’obiettivo primo è quello di verificare come il materiale si comporta se impat-tato da proiettili a media velocità e quali aspetti possono modificarlo.

Il presente capitolo è strutturato nel seguente modo: in primis viene data una panoramica delle armi e dei proiettili utilizzati al poligono, successivamente vengono presentati i risultati ottenuti, partendo dal confronto con il PC ed il PE ed arrivando all’analisi dell’effetto dello spin e della forma del proiettile.s

3.1 Armi e proiettili

Come già anticipato sono stati utilizzati due diverse tipologie di proiettili, con forma e velocità alla volata differente. Per quel che concerne i test trattati in questo capitolo sono state usate una pistola ed una carabina, messe a disposi-zione dal TSN di Milano.

La scelta dei proiettili è stata dettata dalla volontà di continuare gli studi ef-fettuati precedentemente a velocità più basse, con sfere di acciaio, mantenen-do quindi il più possibile il corpo impattante sferico e con rapporto 𝑠/𝑑 > 0, 2, descritta come condizione necessaria per far avvenire l’autoriparazione nei precedenti lavori di tesi.

Proiettili I proiettili sparati sono i seguenti:

• .45 ACP, FMJ, Fiocchi, codice prodotto 701140, figura 3.1b; • 9X21, FMJ, Fiocchi, codice prodotto 709033, figura 3.2b.

Entrambi sono Full Metal Jacket (FMJ), ciò significa che il proiettile è costi-tuito da un nucleo in piombo rivestito da una lega di rame-nichel. L’obiettivo della camiciatura è evitare la dispersione di particelle di piombo nella canna dell’arma rivestendolo con un materiale più duro, garantendo inoltre maggiore gittata, migliore conservabilità e resistenza a deformazione, quindi capacità di penetrazione.

Per le analisi energetiche è stato necessario ricavare il momento di inerzia at-torno all’asse di spin in modo da poter calcolare il contributo energetico dovuto allo spin del proiettile attorno al proprio asse.

Per fare ciò è stato ricavato il profilo di ciascun proiettile e quindi costruito un modello 3D in Solidworks®. Data la mancanza di dati circa lo spessore della camiciatura, non si è considerato come materiale costitutivo nè il rame nè il piombo, bensì si è utilizzata una densità tale da rendere la massa del modello pari a quella del proiettile vero.

Nelle figure 3.1a e 3.2a sono riportati i modelli dei proiettili.

(a) (b)

Figura 3.1: .45 ACP

(a) (b)

Figura 3.2: 9X21

• .45ACP: diametro 11,5 mm (𝑠/𝑑 = 0, 26), massa nominale: 14,91 g, momento di inerzia attorno all’asse di spin: 𝐼 = 213,26 g mm2;

• 9X21:diametro 9 mm (𝑠/𝑑 = 0, 33), massa nominale: 7,97 g,momento di inerzia attorno all’asse di spin: 𝐼 = 71,62 g mm2.

Per quanto riguarda le velocità dei proiettili al momento dell’impatto si è deciso di considerare la velocità alla volata, ossia quella nominale dell’arma alla bocca da fuoco. Il motivo che ha portato a tale decisione risiede nelle modalità di prova dato che la distanza tra il tiratore e l’obiettivo è di circa 3 m si è coni-derata la variazione di velocità come nulla.

Armi Come già accennato, le due armi utilizzate hanno caratteristiche diver-se, infatti:

• Kimber custom II: pistola, calibro .45 ACP, velocità alla volata: 250 m/s - 320 m/s, passo di rigatura: 0,4064 m, figura 3.3a;

• Beretta CX4 Storm: carabina, calibro 9X21 mm, velocità alla volata: 430 m/s - 460 m/s, passo di rigatura: 0,250 m, figura 3.3b.

Le informazioni utili per le analisi da effettuare sono quelle sopra elencate, per ulteriori dati si rimanda ai siti dei produttori.

Per quanto riguarda i proiettili in appendice A sono riportate le normative CIP che ne regolano le dimensioni e le caratteristiche.

(a) Kimber custom II

(b) Beretta CX4 Storm

Figura 3.3: Armi

3.2 Prove su PC e PE

Questo set di prove è stato utilizzato per confrontare il comportamento del Surlyn®8940 con quello di due materiali di cui uno, il polietilene, base per la creazione del materiale oggetto della tesi.

Come già detto le modalità di produzione dei provini è la medesima, i proiettili utilizzati per questa prova sono i 9X21 sparati con la carabina. Le condizioni di vincolo sono le stesse utilizzate per i provini di Surlyn®8940.

I risultati si vedono in figura 3.4, a sinistra il policarbonato ed a destra il polie-tilene. Si nota oltretutto come il policarbonato, più rigido, cerchi di tornare alla posizione molto più accentuatamente rispetto il polietilene. Questo sottolinea come il modulo di Young, e quindi il comportamento elastico del materiale, rivesta un ruolo fondamentale nel processo di autoriparazione.

Tuttavia si evidenzia anche che senza il processo di fusione non è possibile la riparazione, dato che il materiale torna alla posizione iniziale ma i lembi non si ricongiungono.

(a) Policarbonato (b) Polietilene

(c) Policarbonato, foro (d) Polietilene, foro

3.3 Prove su Surlyn®8940

Le prove a sparo singolo sono servite come analisi preliminare per verificare il comportamento del materiale con questi proiettili, senza variare le condizioni al contorno, quali attrito e temperatura. Il test è di facile descrizione: singolo sparo sul provino a 𝑇𝑎𝑚𝑏.

Le prove hanno avuto tutte esito positivo, i provini hanno passato il test di te-nuta a vuoto.

Le analisi al SEM hanno dato esiti interessanti. Il passaggio del proiettile ha causato la formazione di linee a raggiera, con centro nel punto di passaggio e che sottendono un’area circolare, del diamentro pari a quello del proiettile.

Come si può vedere in 3.5, vi sono più segni circolari, concentrici. Il più interno sottende la zona di fusione, decisamente più piccola della sezione del proiettle, quello più esterno la zona che si deforma ma senza passare di stato. Tali striature sono dovute ai residui di polvere da sparo sul proiettile che ven-gono lasciati sul provino al momento del passaggio.

Ulteriore aspetto interessante è la non rettilineità di queste righe. Il motivo risiede nello spin del proiettile, infatti per motivi di stabilità e per aumentare la gittata dell’arma, la canna ha delle rigature che impongono al proiettile un moto di rotazione attorno al proprio asse. Le armi utilizzate hanno la rigatura opposta, ossia per la Kimber Custom II è sinistrorsa, mentre la carabina CX4 Storm destrorsa, ciò trova riscontro nelle immagini 3.5a e 3.5b. Nella prima le righe sono curvate in modo che il proiettile abbia uno spin sinistrorso (in-fatti è stato colpito da il .45ACP, sparato dalla pistola), nella seconda invece è l’opposto, spin destrorso.

Tuttavia, come verrà dimostrato più avanti nel paragrafo 5.4, si vedrà che il ruolo della rotazione nell’energia trasmessa al provino è pressocché nullo.

Sempre analizzando le immagini al SEM, si vedono le tipiche formazioni del passaggio di stato, da solido a liquido. Una validazione dell’ipotizzato compor-tamento ad alte velocità di deformazione. Il materiale viene trazionato, e ciò è dimostrato nella foto 3.6a dando luogo a delle fibrille, tipiche dei polimeri

(a) Rigatura sinistrorsa (b) Rigatura destrorsa

Figura 3.5: Rotazione proiettile

soggetti a rottura per tensione.

Altre immagini sulle formazioni tipiche del passaggio di stato sono rappresen-tate in figura 3.6.

Il diverso comportamento dei due proiettili, che quindi ne giustifica l’utilizzo, è provato dalla modalità di rottura del provino nel momento del passaggio. La forma e la velocità del proiettile caratterizzano una modalità od un’altra, ed in questo caso, avendo da una parte il .45ACP, proiettile lento e pressocché sferi-co, e dall’altra il 9X21, più veloce e molto più affusolato, si hanno due rotture decisamente differenti, rappresentate dalle immagini 3.7b e 3.7a.

Nella prima si nota che la rottura è quasi circolare, tipico del fenomeno del “plugging”. Mentre nell’altra si ha il fenomeno del “petaling”, ossia una forma di stella.

La modalità con cui il materiale si rompe dipende da vari fattori: angolo di impatto, geometria e materiale del corpo impattante ed impattato, velocità di impatto, modalità di vincolo e grandezze relative.

Nel nostro caso i proiettili hanno forma e velocità differenti, per cui ci si aspet-ta dei comporaspet-tamenti diversi. Se la velocità è abbasaspet-tanza alaspet-ta le onde d’urto si espandono dalla superficie laterale del proiettile verso l’esterno, creando una zona in cui è elevato lo sforzo a trazione.

Nel nostro caso tale sforzo è considerato 2D dato che la direzione del proiettile è quasi perpendicolare alla superficie.

(a) Provino 22, entrata, .45ACP (b) Provino 27, uscita, .45ACP

(c) Provino 21, entrata, 9X21 (d) Provino 21, uscita, 9X21

Figura 3.6: Fusione

Subito dopo l’onda di tensione se ne crea una di rilassamento, allo stesso mo-do, quando quella di tensione raggiunge il bordo libero se ne crea un’altra di rilassamento.

Il cedimento della struttura avviene quando il carico ed la durata dello stesso eccedono dei valori critici del materiale. Le modalità di failure sono molteplici, quelle che interessano il nostro caso sono due: il “plugging” ed il “petaling”. L’immagine 3.8 riassume le modalità di rottura sotto descritte.

Il “plugging” (immagine 3.8a) avviene quando il proiettile è emisferico, con una velocità prossima al limite balistico (la velocità minima di perfora-zione). Durante questo fenomeno si crea un residuo del materiale impattato di forma cilindrica con diametro pari al proiettile. Il meccanismo è chiamato “adiabatic shear banding” a causa del taglio netto del cilindro. Il meccanismo è un’instabilità del punto di concentrazione degli sforzi, il lavoro della defor-mazione plastica è convertito in calore che a causa dell’elevata velocità di de-formazione non propaga nel materiale al di là della zona plastica. Per cui la

(a) .45ACP (b) 9X21

Figura 3.7: Uscita

temperatura si alza e quindi la deformazione plastica aumenta perché la curva sforzo-deformazione si abbassa, questo processo continua fino a rottura. Nel nostro caso, la velocità è superiore al limite balistico, per questo motivo si creano più frammenti.

Il “petaling” (immagine 3.8b) è causato da alti sforzi radiali dovuti dal pas-saggio della prima onda di tensione. L’alto sforzo deriva dalla punta del proiet-tile che in questo caso è di tipo o conico o ogivale (come il 9X21). I momen-ti flessionali creamomen-ti dal movimento in avanmomen-ti della piastra spinta dal proietmomen-tile causa la caratteristicca forma di deformazione. Tale fenomeno è accoppiato da grandi flussi plastici e flessioni permanenti. Se il limite di tensione del ma-teriale viene superato si ha rottura a forma di stella intorno al punto di impatto. Come si vedrà più avanti, nonostante il cambiamento delle condizioni di test, queste modalità rimangono costanti, appunto perché tipiche del proiettile.

(a) (b)

Prove ad attrito ridotto

Lo scopo delle prove effettuate ad attrito ridotto è quello di verificare se l’attrito assume effettivamente un ruolo di rilevante importanza nel processo di auto-riparazione.

Stando alle ipotesi supportate da Varley e Van der Zwaag in [36], l’attrito è causa dell’apporto di calore al materiale, il quale fonde. Tuttavia non sono mai stati effettuati esperimenti che potessero validare tali ipotesi.

Per questo motivo sono stati effettuati due set di prove con l’obiettivo di defi-nire in maniera più chiara se e come la frizione entra in gioco nel meccanismo di autoriparazione, uno a media e l’altro a bassa velocità.

Nel primo è stato effettuato un confronto delle prestazione del materiale dopo l’impatto con delle prove di trazione uniassiale. Nel secondo è stato affrontato uno studio specifico delle energie in gioco, attraverso le riprese ad alta velocità, e delle deformazioni plastiche. In entrambi i casi i punti di perforazione sono stati visualizzati attraverso il microscopio elettronico.

4.1 Prove a media velocità

Le modalità di prova prevedevano l’applicazione di lubrificante, scelto in modo tale da evitare interazioni chimiche con il materiale, sul provino in maniera il più uniforme possibile. Per semplicità si è deciso di utilizzare solo un tipo di proeittile per cui si è optato per il 9X21, sparato dalla carabina.

Figura 4.1: Set up di prova

Come si può notare in figura 4.1 vi è uno spostamento del grasso, la corona è più larga del punto di impatto. Ciò è dovuto allo spostamento d’aria causato dal passaggio del proiettile.

Analizzando il punto di perforazione si effettuano i tipici test di verifica di au-toriparazione.

I test di tenuta indicano che l’autoriparazione è avvenuta ma è dalle visualizza-zioni al SEM che si ottengono i risultati più interessanti.

Dalle immagini riportate in fig.4.3 si nota immediatamente la differenza che si ha rispetto a 3.5a e 3.5b: da quelle di sinistra, 4.2a e 4.2c si vede l’assenza o la diminuzione delle striature, sinonimo del ruolo attivo assunto dal grasso che ha permesso al proiettile di “scivolare” sul materiale non lasciando su di esso le classiche striature. Effettuando poi uno zoom sul punto di passaggio, quindi figure 4.2b e 4.2d, si nota un altro importantissimo aspetto: non si ve-donoin maniera definita i lembi ricongiunti, bensì una superficie praticamente piana. Ciò significa che, sempre a causa del lubrificante, il materiale non viene tirato dal proiettile, ma vi scivola sopra permettendo un ritorno elastico mi-gliore e più veloce, motivo per cui i lembi si risaldano meglio. Infatti essendo il ritorno elastico più veloce, il materiale quando i lembi tornano in contatto tra loro sono ad una temperatura più alta rispetto allo stesso momento nei test senza grasso e quindi la ricongiunzione è più efficiente.

on-(a) Provino 16, ingresso, x30 (b) Provino 16, ingresso, x120

(c) Provino 17, entrata, x30 (d) Provino 17, entrata, x150

Figura 4.2: Entrata nei provini 16 e 17

dulazioni, tipiche dei polimeri che hanno visto un passaggio allo stato fuso, figure 4.2b, 4.2d, 4.3a, 4.3b, 4.3c e 4.3d. Il che è sintomo della totale indipen-denza della fusione dall’attrito, l’apporto di calore è dovuto interamente, od in percentuale quasi assoluta, alla velocità di deformazione del materiale dato che la perforazione può essere considerata adiabatica a causa dell’elevata velocità e quindi al meccanismo di impatto.

Ulteriore aspetto analizzato è il foro di uscita, figure 4.4a e 4.4b, dove si nota il fenomeno del petaling, tipico dei proeittili 9X21, ciò sottolinea come sia indipendente dalla frizione e che appunto sia solo dovuto alla velocità ed alla forma del proiettile, come già anticipato. Evidente è inoltre come il foro si sia riparato in maniera efficiente.

(a) Provino 16, uscita, x180 (b) Provino 16, uscita, x300

(c) Provino 17, uscita, x120 (d) Provino 17, uscita, x600

Figura 4.3: Formazioni dovute a fusione

(a) Provino 16, uscita, x50 (b) Provino 17, uscita, x30

4.1.1 Prove di trazione

Date le premesse e le ipotesi presentate sopra si è deciso di verificare se ol-tre all’aspetto migliore del punto di passaggio del proiettile vi fosse anche un effettivo miglioramento delle prestazioni meccaniche. Ciò è stato effettuato at-traverso delle prove di trazione uniassiale.

La velocità di trazione è stata mantenuta costante per avere continuità nelle prove ed è pari a 100 mm/min. I provini confrontati sono stati provati il gior-no stesso dello sparo, in modo da evitare la ricostituzione dei cluster e quindi verificare la tenuta nelle peggiori condizioni che il materiale possa incontrare. Le dimensioni dei provini sono 25 mm x 90 mm x 𝑠𝑝𝑒𝑠𝑠𝑜𝑟𝑒 𝑑𝑒𝑙 𝑝𝑟𝑜𝑣𝑖𝑛𝑜 per quelli sparati senza l’applicazione di lubrificante, mentre per gli altri è stata diminuita la larghezza dato che la deformazione plastica è minore, in questo modo è stato mantenuto costante il rapporto diametro/larghezza.

0 25 50 75 100 125 0 5 10 15 20 Deformazione 𝜖% Sf orzo 𝜎 MPa Lubrificante Secco

I risultati ottenuti sono inaspettati, come si vede dal grafico 4.5. Tutti i provini sparati senza grasso, linee nere tratteggiate, si rompono nel punto di perforazione, in modo duttile, ma con allungamenti relativamente limitati. Dall’altra parte si hanno i provini sparati con il lubrificante, rappresentati nel grafico con linee rosse. Tre dei quattro provini testati non sono andati incontro a rottura. Per di più non hanno dato nemmeno luogo alla formazione di una cricca nel punto di impatto del proiettile. Ciò significa che la fusione e ricon-giunzione è avvenuta in maniera efficiente ed il materiale si comporta come un unico corpo apparentemente non danneggiato.

(a) Provino lubrificato, dopo la prova di trazione

(b) Provino non lubrificato, dopo la prova di trazione

Figura 4.6: Test di trazione

In figura 4.6a viene riportato uno dei provini testati con lubrificante trazio-nati ove si nota, appunto, l’assenza del foro. Invece in figura 4.6b si ha quello prossimo alla rottura, dove si vede che il punto di partenza della rottura è quello di passaggio dove è avvenuta la riparazione, verificata dai test di tenuta, ma a quanto pare l’efficienza della saldatura non è ottimale.

Ultimo aspetto da notare a proposito dei risultati ottenuti da queste prove è la deformazione plastica che il provino presenta dopo essere stato perforato. A differenza di quanto atteso nonostante la variazione del processo, in termini di tempo, rispetto alle prove senza lubrificante, la deformazione plastica permane nel provino, variando la geometria nello stesso modo dei provini sparati senza grasso, come verrà descritto nel capitolo 6, con un leggero assottigliamento do-vuto alla trazione del materiale ed un punto con spessore maggiore, ove i lembi si risaldano.

In conclusione a questo capitolo si vogliono riprendere i risultati ottenuti: l’attore frizione assume un ruolo sì fondamentale nel processo di autoripara-zione, ma a differenza di quanto ipotizzato finora non nell’apporto di calore attraverso l’attrito, bensì nell’efficienza dell’autoriparazione. Una diminuzio-ne dello stesso provoca un migliore scorrimento del materiale sul proiettile e quindi un ricongiungimento più veloce dei lembi, i quali si saldano meglio.

4.2 Prove a bassa velocità

Per completare lo studio del comportamento del materiale ad attrito ridotto sono state effettuate delle prove a bassa velocità, circa 180 m/s, con proiettili sferici di diametro 𝑑 = 9,55 mm e massa 𝑚 = 3,52 g.

Il provino è stato preparato alla prova con le stesse modalità descritte pre-cedentemente. Le variazioni riguardano il sistema di sparo che in questo caso consiste in un cannone ad aria compressa, raffigurato in fig. 4.7, con un con-trollo della velocità indiretto. Essa dipende dalla pressione applicata in camera, la quale viene portata a circa 7 bar per avere la velocità voluta di circa 180 m/s. Per una descrizione più approfondita del sistema di prova e di acquisizione da-ti si rimanda alle tesi di Coppi [4], Fedele [13], Galbiada-ti [15], Novellino [30] e Quadrio e Zaffaroni [38].

I test effettuati hanno dato i risultati attesi, tutti i provini si sono autoriparati con successo avendo passato le prove di tenuta. Per caratterizzare il compor-tamento del materiale con e senza lubrificante è stato effettuato un confronto.

Figura 4.7: Cannone ad aria compressa

Partendo dai risultati riportati in tabella 4.1 si nota che il proiettile rallenta in percentuale minore in presenza del lubrificante, quindi passa più velocemente nel materiale, come ipotizzato precedentemente.

Tabella 4.1: Confronto con e senza lubrificante

Prova ID 𝑽𝒊𝒏 𝑽𝒐𝒖𝒕 % 𝜟𝑬𝒌𝒊𝒏 ⌀ Def. plastica

m/s m/s J mm

Secco 59 183,75 76,4 41 49,16 8,15

62 190,9 88,4 46,3 50,39 8,15

Lubrificante 66 190,9 118,1 62,8 39,59 7,8

76 157,5 112 71,1 21,58 7,41

Viene poi affrontato anche l’aspetto energetico. L’energia cinetica persa del proiettile, e quindi trasmessa al provino, è diversa dal caso in cui è presente il

(a) Provino 62, senza lubrificante a 190,9 m/s

(b) Provino 66, con lubrificante a 190,9 m/s

(c) Provino 76, con lubrificante a 157,5 m/s

Figura 4.8: Confronto prove con e senza lubrificante, alta velocità lubrificante e quello in cui non c’è. Infatti nel primo è decisamente più bassa che nel secondo. Ciò comporta, ed è verificato in tabella, una minore deforma-zione plastica.

Ulteriore componente energetica che diminuisce con la presenza del lubrifican-te è quella dovuta alla dissipazione per frizione, tuttavia è difficilmenlubrifican-te quan-tificabile.

Dalle analisi al SEM sono stati ritrovati risultati analoghi a quelli riscontrati nelle prove a media velocità. Infatti, come si può vedere in figura 4.8, confron-tando le prove effettuate con e senza lubrificante si nota come nelle ultime vi sia una migliore autoriparazione data la superficie più liscia.

di-verse velocità, dalla tabella 4.1 i provini 66 e 76. Si nota che nel caso la velocità sia più bassa la risaldatura dei lembi avviene con più difficoltà, fig. 4.8c, dando luogo ad una superficie meno liscia rispetto a quella che si vede in fig. 4.8a. Questo è dovuto appunto alla minore velocità di deformazione.

Prove con variazione di

temperatura

Una buona parte della ricerca effettuata durante lo svolgimento della presen-te presen-tesi verpresen-te sull’analisi del comportamento del Surlyn®8940 all’impatto quando questo è a basse e ad alte temperature.

Il range di temperature studiato coincide con quello che un serbatoio aeronau-tico potrebbe incontrare durante la vita operativa, quindi da −40∘C a 70∘C.

Per portare il materiale a tali temperature sono state utilizzate delle celle clima-tizzate messe a disposizione presso il laboratorio balistico di Fiocchi Munizioni SpA, ove i provini sono stati riposti per un giorno, in modo da rendere la tem-peratura il più possibile uniforme nel provino.

Il motivo per cui si è deciso di approfondire questo argomento risiede in alcuni risultati riportati da Kalista Jr. in [23], in cui però i provini utilizzati avevano spessore molto basso ed in cui non si è affrontata la dissipazione energetica. Prima di procedere si è effettuato uno studio preliminare al poligono, con pro-vini a 0∘C ed a 40∘C, i quali risultati hanno incoraggiato l’approfondimento

di questo aspetto.Nei test effettuati con i provini a freddo si è verificata od una rottura fragile od una deformazione plastica, piuttostio ampia. In quelle ad alta temperatura invece si sono misurate deformazioni plastiche con diametro più ridotto. Test più specifici sono stati effettuati successivamente presso il labora-torio balistico di Fiocchi Munizioni SpA.

Trattandosi di un polimero, il Surlyn®varia le sue proprietà meccaniche al variare della temperatura. I risultati riportati nel grafico 5.1, presi dalla tesi di Quadrio e Zaffaroni [38], descrivono le curve di sforzo-deformazione del Sur-lyn®8920, lo stesso materiale oggetto di questa tesi ma con una percentuale di gruppi acidi neutralizzati con il sodio al 60%1, per questo motivo reputabile

valido anche nel caso trattato in questo lavoro.

Come si può notare le curve cambiano di molto: il modulo di Young si abbas-sa notevolmente, come anche lo sforzo di snervamento, con l’aumentare della temperatura, rendendo così la risposta elastica sempre più ridotta mentre la ri-sposta plastica diventa sempre più preponderante.

Figura 5.1: Curve di sforzo deformazione del Surlyn®8920

Inoltre la curva a 60∘C vede un abbassamento drastico delle proprietà mec-caniche, il che è dovuto alla disaggregazione dei cluster, infatti effettuando uno studio delle proprietà termomeccaniche attraverso il DSC si ottiene il grafico riportato in figura 5.2. Il primo picco che si trova a 44∘C coincide con il pun-to di transizione, il materiale assorbe energia dall’ambiente e cambia il proprio stato, i cluster si disaggregano e si passa da una struttura ordinata ad una disor-dinata. Sempre nelle reazioni endotermiche si nota un ulteriore picco, a circa 94∘C: il materiale qui fonde, si passa dallo stato solido a quello liquido. Dal

momento in cui non viene dato più calore al materiale si percorre il passaggio

inverso, il materiale cede energia ed a 60∘C solidifica si riformano i cristalli. −40 −20 0 20 40 60 80 100 120 140 160 -0.5 0 0.5 1 Temperatura∘C Fl u ss o di ca lo re W/g 𝑇𝑎𝑚𝑏

Figura 5.2: DSC con il materiale a 𝑇𝑎𝑚𝑏

A questo punto risulta immediato capire l’importanza dello studio della ri-sposta all’impatto del materiale portato a temperature diverse da quella am-biente. Oltre il primo picco i cluster si disaggregano e le proprietà meccaniche diminuiscono, mentre a basse temperature si ha un comportamento fragile. In questo capitolo verrà presentata prima una sezione con le prove a freddo, una con le prove a caldo ed infine l’analisi energetica.

5.1 Modalità di sparo

A differenza delle prove al poligono, presso il laboratorio balistico di Fiocchi Munizioni SpA i proiettili sono stati sparati attraverso il banco di sparo, imma-gine 5.3a, il quale viene utilizzato di solito per effettuare i test di qualità sui lotti