UNIVERSITÀ DEGLI STUDI DI PISA

Facoltà di Ingegneria

Corso di Laurea in Ingegneria Elettronica

Tesi di Laurea:

STUDIO E PROGGETTO DI UN CARRELLO

DOMESTICO A TRAZIONE ASSISTITA COME

AUSILIO PER IL TRASPORTO DI CARICHI

Relatori:

Prof. Roberto Roncella

Prof. Luca Fanucci

Candidato:

Bruno Pedonese

Dedico questo lavoro ai miei genitori, a mia zia Maria e alla mia fidanzata, con amore.

INTRODUZIONE…

………... p. 61. Stato dell’arte e studio di fattibilità

………. p. 82. Soluzioni sviluppate con il progetto ditesi

……… ... 2.1 Descrizione della prima soluzione sviluppata………... 2.2 Descrizione della seconda soluzione sviluppata……….….. 2.3 Note sullo sviluppo dei due modelli………. 2.4 Note sulle dimensioni standard delle rampe di scale………p. 9 p. 9 p. 10 p. 10 p. 11

3. Prima soluzione realizzata con attuatore centrale………...

3.1 Utilizzo del modello………... 3.1.1 Movimento in piano………. 3.1.2 Procedura di discesa……… 3.1.3 Procedura di salita………... 3.2 Scelta dell’attuatore……….. 3.3 Sistema elettronico di controllo e sensori………...

3.3.1Panoramica sui sensori impiegabili………. 3.3.1.1 Sensore per la rilevazione della forza esercitata dall’utente. 3.3.1.2 Sensore per la rilevazione dell’appoggio della piastra…….. 3.3.2Diagrammi di flusso dei processi di discesa e salita……... 3.4 Calcolo dell’ energia impiegata in un ciclo di utilizzo……...………. 3.5 Realizzazione del primo prototipo……….. 3.5.1 Risultati del test su scale………..

p. 12 p. 13 p. 13 p. 14 p. 15 p. 18 p. 20 p. 20 p. 20 p. 21 p. 22 p. 24 p. 26 p. 26

4. Seconda soluzione realizzata con ruote motorizzate………..

4.1 Attrito volvente e radente………. 4.1.1 Attrito volvente o di rotolamento………. 4.1.2 Attrito radente o di trascinamento………... 4.1.3 Effetto degli attriti sulle ruote……….. 4.2 Motori Brushless (a magneti permanenti)……… 4.2.1 Il d.c. brushless o brushless trapezio………... 4.3 Carrello con ruote motorizzate………. 4.3.1 Principio di funzionamento……….. 4.3.2 Modifiche previste alla struttura……….

p. 28 p. 28 p. 28 p.30 p. 31 p. 32 p. 33 p. 36 p. 36 p. 36

4.3.3 Studi sulla salita senza assistenza dei motori e ruote di raggio 150 mm……….. 4.3.4 Studio sulla salita con assistenza dei motori e ruote di raggio 150mm………... 4.3.4.1 Limite minimo e massimo della coppia motrice……… 4.3.4.2 Variazione dell’ angolo di salita………... 4.3.4.3 Calcolo della percentuale di ausilio fornita dai motori………... 4.4 Come aumentare l’ assistenza fornita dai motori………. 4.4.1 Salita senza assistenza dei motori e raggio variabile……….. 4.4.2 Salita con assistenza dei motori e raggio variabile………. 4.5 L’ importanza della tacchettatura dei pneumatici……… 4.6 Calcolo della potenza e dall’energia impiegata dai motori ………. 4.6.1 Specifiche per la scelta del motore……….. 4.7 Il modello scelto per la nostra applicazione……….

4.7.1 Motoriduttore………... p. 37 p. 39 p. 41 p. 41 p. 42 p. 43 p. 43 p. 45 p. 48 p. 49 p. 52 p. 52 p. 55

5. Realizzazione dell’ Hardware di controllo……….

5.1 I Driver per i motori Brushless……… 5.1.1 Osservazioni………. 5.1.2 L’ integrato L6235………... 5.1.3 Soluzione circuitale del driver di controllo………. 5.1.4 Considerazioni sul Layout………... 5.1.5 Considerazioni sulla dissipazione del calore………... 5.1.6 PCB Driver motori………... 5.2 Scheda dedicata per il sensore di accelerazione………... 5.2.1 Osservazioni………. 5.3.2 L’accelerometro lineare LIS3LV02DQ……… 5.2.2 Soluzione circuitale per la scheda dell’accelerometro……… 5.2.3 PCB Sensore di accelerazione………. 5.3 Scheda per il controllo periferiche con microcontrollore……… 5.3.1 Osservazioni……… 5.3.2 Il Microcontrollore ATmega128(L)………. 5.3.3 Alimentazione della scheda……….. 5.3.4 Soluzione circuitale per la scheda di controllo………...

p. 57 p. 58 p. 58 p. 59 p. 65 p. 70 p. 71 p. 73 p. 74 p. 74 p. 74 p. 79 p. 80 p. 81 p. 81 p. 82 p. 86 p. 88

5.3.5 PCB Scheda di controllo……….. p. 90

6. Il Firmware……….

6.1 Principio di funzionamento……….. 6.1.1 Flusso di controllo………... 6.1.1.1 Note sul diagramma di flusso……….. 6.1.2 Flusso di testing………... 6.1.3 Utilizzo dell’ ADC……… 6.1.4 Utilizzo dell’interfaccia SPI………. 6.1.5 Generazione del segnale PWM……… 6.1.6 Il Main del flusso di testing………..

p. 91 p. 91 p. 92 p. 92 p. 94 p. 95 p. 97 p. 102 p. 105

7. Alimentazione del prototipo

……….7.1 Determinazione della corrente massima……….. 7.2 Gli accumulatori al Litio……….. 7.2.1 Scarica e ricarica di un elemento……… 7.3 Sistema di monitoraggio e ricarica……….. 7.3.1 Analisi dei vari blocchi……… 7.3.2 L’integrato DS2751………. 7.3.3 L’integrato ADUM1201……….………. 7.3.4 L’integrato STS4DNF30L..………. p. 110 p. 111 p. 112 p. 113 p. 117 p. 119 p. 120 p. 122 p. 123

Conclusioni………..

Appendice A:

Foto della 1° prima soluzione sviluppata………

Appendice B:

Foto dell’Hardware realizzato………...

Bibliografia….……….

Ringraziamenti……….

p. 124 p. 125 p. 127 p. 129 p. 130INTRODUZIONE

Il dispositivo sviluppato in questa tesi è un carrello semovente per uso domestico in grado di fornire un ausilio al trasporto di carichi in piano e su rampe di scale.

Tale dispositivo si inserisce in quella gamma di prodotti che, se da una parte forniscono un ausilio importante per le persone diversamente abili e anziani, dall’altra si propongono come sistemi che possono migliorare la qualità di vita alle persone normalmente abili. Negli ultimi anni sono apparsi sul mercato numerosi modelli di carrelli saliscale, che però sono concepiti per un utilizzo in ambito lavorativo, in magazzini, uffici, ecc., non possedendo così caratteristiche adeguate per un impiego in ambito domestico. Il dispositivo sviluppato intende inserirsi proprio in questo ambito, proponendo un prototipo con caratteristiche funzionali all’uso domestico, quali basso costo e facilità d’uso, e accessibile a un più ampio numero di utenti per offrire la possibilità di svolgere in completa autonomia mansioni quotidiane che richiedono lo spostamento di carichi, come ad esempio fare la spesa, persone anziane e/o con disabilità motorie.

Tuttavia l’utilizzo del dispositivo presentato non si esaurisce nell’ambito domestico ma, con le opportune modifiche, può essere utilizzato anche per il trasporto di carichi più significativi come necessario nelle attività commerciali.

Nel primo capitolo si andrà a verificare lo stato dell’arte dei dispositivi presenti sul mercato, formalizzando quelle che saranno le specifiche del nostro prototipo.

Nel secondo capitolo saranno prese in considerazioni due possibili soluzioni elettro-meccaniche che verranno sviluppate.

Nel terzo capitolo verrà analizzato in dettaglio la prima soluzione realizzata con attuatore centrale, il dimensionamento e la scelta dell’attuatore lineare e successivamente verranno valutati i limiti e le problematiche riscontrate durante le prove di test.

Nel quarto capitolo verrà presentato in dettaglio la seconda soluzione, i relativi calcoli per il corretto dimensionamento delle ruote e dei motori per la trazione, spiegando in dettaglio le motivazioni che hanno portato alla scelta della tipologia di motori impiegati (motori brushless a magnete permanente). Infine verrà presentata una valutazione dei limiti e delle problematiche riscontrate durante le prove di test.

Nel quinto capitolo verrà presentato il sistema hardware di controllo; argomenteremo poi la scelta dei sensori già individuati in fase di definizione delle specifiche: un sensore di accelerazione ed uno di forza; illustreremo inoltre gli schemi dei driver per il controllo dei motori; saranno esposti e commentati rispettivamente gli schemi elettrici di tutti i circuiti progettati e i risultati ottenuti dalla fase di Layout2; infine sarà presentato il sistema di controllo vero e proprio.

Nel sesto capitolo s’illustrerà come le funzionalità del dispositivo siano implementate a livello firmware: saranno dettagliatamente illustrate tutte le procedure e le strategie del software

3

.

Nel settimo ed ultimo capitolo saranno trattate le problematiche relative all’alimentazione del prototipo, in particolare verranno illustrati i calcoli svolti per il corretto dimensionamento del pacco batterie e la conseguente scelta del tipo di batterie. Inoltre saranno affrontate le problematiche relative alla gestione di queste ultime e proposte a livello schematico delle possibili soluzioni circuitali per ottimizzarne la gestione stessa.

1. Stato dell’arte e studio di fattibilità.

I carrelli saliscale attualmente in commercio sono essenzialmente dispositivi di natura elettro-meccanica, con portate che variano da 100 ai 500 Kg e quindi non adatte all’uso domestico e dal costo rilevante.

Analizzando i prodotti di varie aziende leader in questo mercato come SANO e OSCAR MARTA si sono individuati dispositivi che propongono diverse soluzioni meccaniche quali ruote rotanti, cingolati e bracci pieghevoli .

Tutti questi modelli, anche se estremamente funzionali, non possiedono un sistema di controllo che renda automatica la determinazione del momento dell’inizio della salita o della discesa sulla rampa di scale. Inoltre tali dispositivi non prevedono un sistema di ausilio al moto in piano del carrello.

Nello studio di fattibilità ci si è resi subito conto di alcune specifiche risultate indispensabili:

- il sistema deve poter essere impiegato su qualsiasi tipo di scale e deve fornire anche un supporto al trasporto in piano;

- la portata massima deve essere pari a 30-40 Kg; - il costo finale del sistema non deve superare le 300€;

- un sistema di un controllo “intelligente” che intervenga automaticamente al momento della salita o discesa della rampa di scale, riducendo così al minimo le operazioni di controllo da parte dell’utente;

- un’interfaccia semplice e intuitiva per il pilotaggio e il monitoraggio dei parametri del dispositivo;

- consumi energetici limitati e un sistema “intelligente” che massimizzi l’efficienza del sistema di alimentazione.

2. Soluzioni sviluppate con il progetto di tesi.

Al fine di concretizzare le specifiche di funzionamento del nostro dispositivo abbiamo ritenuto opportuno sviluppare due modelli che garantiscano le specifiche di progetto, ma nei quali le modalità di funzionamento siano ben distinte. Questo tipo di approccio ha permesso di acquisite numerosi dati necessari allo sviluppo di un prodotto o una linea di prodotti che risponda alle esigenze del più ampio numero di utenti possibile.

2.1 Descrizione della prima soluzione sviluppata

La prima idea sviluppata, (vedi figura 1), è stata quella di un prototipo che garantisse un’ assistenza totale durante la salita o la discesa. Ciò è stato ottenuto mediane l’applicazione di un attuatore lineare elettrico con un’asta che estendendosi o ritraendo funge d’appoggio e solleva o fa scendere il carrello nel gradino successivo.

Questo tipo di soluzione può

presenti nel mercato con minime modifiche alla struttura portante: questo apre la possibilità di mettere in commercio un kit di modifica.

2.2 Descrizione della seconda soluzione sviluppata

La seconda soluzione sviluppata (vedi figura 2), è stata pensata per fornire un’ assistenza parziale nella salita/discesa e un’ assistenza totale nel movimento in piano.

L’ assistenza al moto è fornita da due motori brushless che rendono motrici le ruote; in questo modo durante l’ utilizzo in piano, grazie all’ elettronica di

controllo, il carrello adatterà la propria velocità a quella dell’ utente. Durante la salita o la discesa l’elettronica di

controllo regola il numero di giri dei motori in modo che essi forniscano la coppia necessaria a ridurre parzialmente la forza di trazione che l’utente deve fare per sollevare il carrello sul nuovo gradino.

2.3 Note sullo sviluppo dei due modelli

Come si vede i due modelli vanno incontro a esigenze diverse: il primo è rivolto ad un’ utenza con grosse disabilità agli arti superiori e che quindi necessita di un supporto totale nel trasporto su scale. Il secondo invece è rivolto a una fascia di utenti con problemi motori lievi, i quali necessitano solo di un ausilio parziale nel trasporto su scale. Un’ulteriore specifica sviluppata con il progetto di tesi è stata quella di un controllo hardware che possa essere istallato indifferentemente su entrambi i modelli con l’unica sostituzione del firmware del microcontrollore e dei sensori di rilevazione del moto.

Si potrebbe pensare anche ad un modello che combini entrambi gli ausili consentendo un’ assistenza totale sia in piano che durante un impiego su scale.

Il costo del modello combinato risulterebbe maggiore ma è comunque un’opportunità da valutare visto che il prodotto risulterebbe avere un prezzo comunque estremamente competitivo rispetto ai modelli attualmente in commercio.

2.4 Note sulle dimensioni standard delle rampe di scale.

Negli edifici e più in generale in un qualsiasi percorso urbano è possibile trovare innumerevoli tipi di rampe di scale che variano nel numero di gradini, nell’altezza e larghezza di pedata, nel tipo di rivestimento e nella direzione esistente tra i gradini. Fortunatamente negli edifici di recente costruzione vengono adottate delle misure standard facilmente reperibili nei vari manuali di tecnologia delle costruzioni per edilizia. Le dimensioni standard minime per ogni gradino sono riportate in figura 3 nella quale A rappresenta la pedata del

gradino e B l’alzata. La parte C è chiamata aggetto della pedata rispetto all’alzata; questo “dente” può presentare angoli vivi o arrotondati, ma spesso risulta

assente. La rampa di scale che collega due piani consecutivi in un

edificio è costituita da venti gradini. Queste misure quindi sono state prese come riferimento per il calcolo del tempo di salita e discesa nei. modelli sviluppati con questa tesi.

3. Prima soluzione realizzata con attuatore centrale.

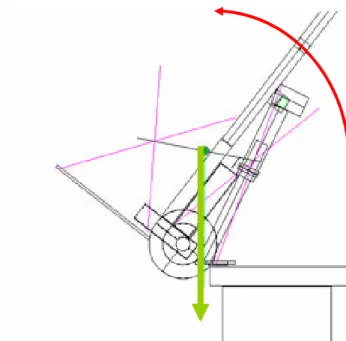

Veniamo adesso ad una descrizione dettagliata del sistema d’ ausilio di cui è equipaggiato il primo modello (vedi figura 4). Il meccanismo di salita è fissato alla struttura tramite un’asta di sostegno alla quale l’ attuatore è incernierato tramite una cerniera in alluminio che lo rende

basculante. Nella parte terminale dell’ asta scorrevole dell’ attuatore è fissata la piastra metallica d’appoggio che funge da base d’appoggio per il carrello durante il sollevamento sui gradini.

L’ attuatore è tenuto in posizione di riposo tramite due molle a gas, che consentono la basculazione solo se alle stesse è applicata una determinata forza minima.

Nelle figure 4-5-6 sono mostrati i vari elementi che compongono il sistema di attuazione del carrello.

Figura 4 Visione complessiva

Figura 5 Retro Molle a gas Piastra di appoggio Cerniera per la rotazione dell’ attuatore Asta di fissaggio dell’attuatore Attuatore lineare

Durante la salita la piastra d’appoggio viene portata automaticamente sul gradino superiore, successivamente l’allungamento del braccio

dell’attuatore permette di alzare il carrello sulla pedata del gradino successivo. Durante la discesa la base d’appoggio che si trova in prossimità delle ruote funge da gradino virtuale; il rientro del braccio dell’attuatore permette la discesa delle ruote sulla pedata del gradino inferiore.

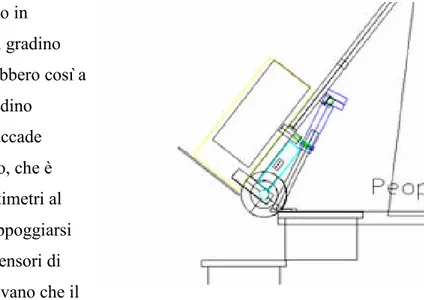

3.1 Utilizzo del modello

3.1.1 Movimento in piano Durante il trascinamento in piano il carrello si comporta come un normale carrello non assistito e la piastra d’appoggio rimane ad un altezza di circa 3 cm dal livello del suolo. Considerando un utilizzatore con altezza media pari a 1,8 metri, in via

sperimentale si è visto che l’angolo formato tra il piano d’appoggio delle ruote e la base

d’appoggio del carrello corrisponde ad un valore medio pari a 37° .

Figura 6 Parte inferiore

Figura 6 Posizione del carrello durante un utilizzo in piano

37°

Piastra di appoggio

3.1.2 Procedura di discesa Quando le ruote arrivano in prossimità dello spigolo del gradino perdono aderenza e tenderebbero così a far cadere il carrello sul gradino

inferiore; questo però non accade perchè la piastra di sostegno, che è posizionata solo alcuni centimetri al disopra delle ruote, va ad appoggiarsi al gradino. A quel punto i sensori di posizionati sulla piastra rilevano che il peso del carrello grava sulla stessa e

quindi il sistema elettronico di controllo inizia a far rientrare l’asta dell’attuatore( vedi figura 7).

L’asta continuerà a rientrare e il carrello, sorretto dalla base d’appoggio, scenderà verso il gradino inferiore fino a quando

le ruote arriveranno ad appoggiare sulla pedata del gradino successivo.

A questo punto il sensore di

pressione rileverà che sulla piastra non grava più il peso del carrello quindi il sistema di controllo arresterà il movimento dell’asta (vedi figura 8).

Il rientro dell’asta verrà arrestato con un certo ritardo, rispetto all’istante di fine discesa rilevato dal sensore e questo garantisce che la piastra d’appoggio abbia perso totalmente il

contatto con il gradino prima di procedere nell’avanzamento sulla pedata.

Durante la discesa le ruote restano a contatto con l’alzata del gradino grazie alle molle a gas che si contraggono sotto il peso del carrello.

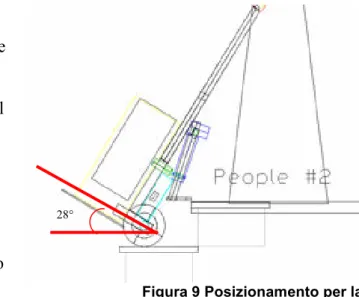

Figura 7 Inizio discesa

Il sistema di controllo dopo aver atteso un ritardo necessario a far si che l’utente faccia avanzare il carrello sul nuovo gradino superando l’aggetto del gradino precedente, riporta l’ asta dell’attuatore in posizione iniziale preparando così il carrello per una nuova discesa.

Come si vede in figura 9 l’ angolo formato tra il piano d’appoggio delle ruote e la base d’appoggio del carrello

è ora di 28° poiché adesso l’utente si trova ad un’altezza maggiore rispetto al piano d’appoggio delle ruote; questa variazione comunque non costituisce un problema per il corretto funzionamento del sistema.

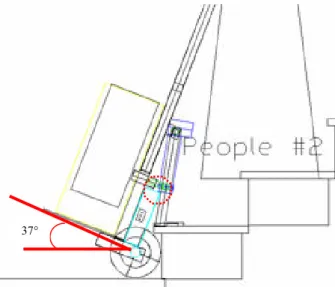

3.1.3 Procedura di salita La procedura di salita ha inizio quando il sensore rileva la forza esercitata dall’utente, necessaria a sollevare il carrello sul gradino sovrastante.

In questo istante il sistema di controllo fa rientrare totalmente l’asta dell’attuatore portando così la piastra d’appoggio ad

un’altezza superiore a quella dell’alzata del nuovo gradino come mostrato in figura 10.

Figura 9 Posizionamento per la discesa di un nuovo gradino

Figura 10 Inizio salita

Successivamente il sistema fa scendere la piastra sull’alzata del gradino (vedi figura 11) per sollevare il carrello sul gradino superore.

Dalla figura si vede come durante la procedura di salita la base d’appoggio acquisti qualche grado di inclinazione rispetto alla pedata del gradino; questo è dovuto alla differenza tra i 37° di

inclinazione dell’utilizzo in piano e i 28° presenti durante la salita.

Quando la piastra d’appoggio arriva a contatto della pedata del gradino il peso del

carrello fa in modo che essa si appoggi con tutta la superficie; in questo modo il carrello riacquista l’inclinazione di 37° e le

molle a gas si comprimono sotto il perso dello stesso (vedi figura 12).

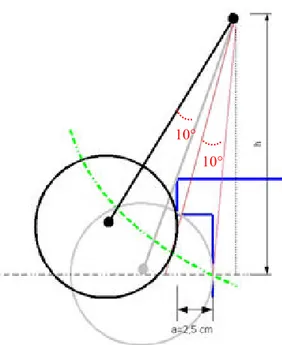

Durante il trascinamento della ruota sull’alzata del gradino come mostrato in figura 13, si arriva ad un punto in cui il moto della ruota può essere ostacolato dall’aggetto. Il superamento di questo “dente” è reso possibile dalla possibilità di far estensione nuovamente le molle a gas grazie alla forza di trazione fornita dal motore elettrico dell’attuatore.

Figura 11 Discesa della piastra d’appoggio

Figura 12 Le molle a gas si comprimono sotto il peso le carrello

10° 28°

Lo spostamento orizzontalmente delle ruote dovrà essere almeno di 2,5 cm, pari cioè alle dimensioni standard dell’aggetto. Questo spostamento, con buona

approssimazione, può essere messo in relazione all’angolo di 10° che si era formato tra la piastra d’appoggio e la pedata, e all’altezza a cui è fissato il punto di basculazione dell’attuatore tramite la relazione:

[3.1] a=h*sin(10°) dove “a” rappresenta la lunghezza dell’aggetto e “h” l’altezza del punto di

fissaggio dell’attuatore rispetto al punto di contatto tra le ruote e l’alzata.

Svolgendo i calcoli si ottiene h=17,3 cm. che rappresenta l’altezza minima a cui deve essere posto il punto di basculazione per garantire uno spostamento adeguato delle ruote. Dopo aver superato l’aggetto le molle a

gas si comprimono completamente sotto il peso del carrello, questo consente alle ruote di spostarsi sulla pedata del gradino (vedi figura 14) portando così a termine la fase di salita. L’attuatore continua ad allungandosi fino a raggiunge il fine corsa inferiore, ciò può essere rilevato dal sistema di controllo mediante la misura dell’incremento di corrente assorbita.

A questo punto il sistema di controllo

fa rientrare l’asta riportando la piastra d’appoggio al punto di riposo superiore, preparando il carrello per la salita di un nuovo gradino. Il termine della procedura di salita della rampa di scale è determinato dal sistema di controllo il quale, dopo aver valutato il tempo trascorso tra due istanti successivi in cui l’utente applica la forza che determina l’inizio di una fase di salita, attende un tempo maggiore e se trascorso tale periodo il sensore di forza non rileva alcuna forza applicata , riporta l’asta dell’attuatore

Figura 13 Superamento dell’aggetto

Figura 14 Termine della fase di salita

10° 10°

E’ possibile fare stimare al sistema di controllo l’altezza del gradino facendogli valutare, tramite il sensore di Hall presente sull’attuatore, il numeri di giri compiuti dall’asta dall’istante in cui la piastra d’appoggio entra in contatto con il gradino e fino all’istante in cui viene rilevato il fine corsa; così facendo è possibile riduzione dei tempi di salita e quindi aumentare l’efficienza del sistema.

3.2 Scelta dell’attuatore

Prima di acquistare l’attuatore impiegato nel progetto sono stati presi in

considerazione anche attuatori non elettromeccanici quali attuatori elettroliopneumatici e pneumatici che presentavano prestazioni decisamente migliori in quanto a velocità e portata. Tuttavia queste tipologie sono state scartate perché possiedono corse eccessive o non regolabili e/o prezzi molto elevati che non avrebbero soddisfatto la specifica di basso costo.

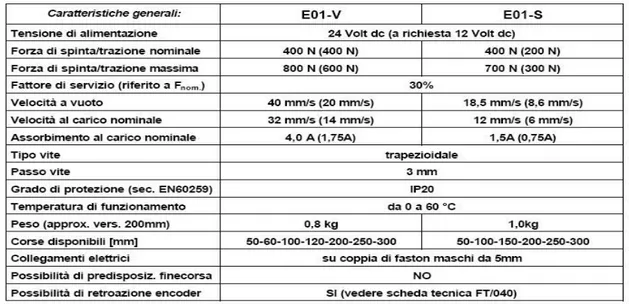

L’ attuatore impiegato, invece, è un attuatore lineare di tipo economico (con un costo pari a 70€), prodotto dalla ITE. Il modello scelto è il E01-V con motore in c.c. a magneti permanenti, con una tensione di alimentazione pari a 24V e riduttore a ingranaggi con lubrificazione permanente a grasso e vite “tpn”.

Questo attuatore ha una corsa di 200mm (più che sufficiente per sollevare il carrello anche su gradini con

dimensioni non standard) e un peso veramente contenuto (pari a 0,8 Kg) ideale per la nostra applicazione. Inoltre è equipaggiato con un sensore di Hall

utilizzato per determinare la posizione istantanea dell’asta. Ciò permette al sistema di controllo di stimare l’altezza del gradino e ottimizzare la corsa dell’asta in modo da ridurre i tempi di salita e discesa.

Figura 15 Attuatore lineare della Industrialtecnoelettrica S.r.l.

In tabella sono riportate le caratteristiche elettromeccaniche dell’attuatore.

Tabella

Il tempo impiegato dal nostro prototipo, a pieno carico, per salire o scendere un piano con misure standard, risulta essere di circa 2 minuti; mentre del il tempo medio impiegato da una persona non disabile e senza carico per salire/scendere il solito numero di gradini risulta essere di circa 13-15 sec. Dal confronto di questi dati risulta chiaro quindi, che le prestazioni in quanto a velocità del nostro sistema non sono eccezionali; tuttavia abbiamo rilevato sperimentalmente che, il tempo medio impiegato da una persona anziana, con una disabilità motoria del 60%, per compiere la solita attività è circa il triplo rispetto a quello di una persona normalmente abile. Se inoltre ha necessità di trasportare un carico pari a 40 Kg si capisce come i due minuti impiegati dal nostro dispositivo non risultano così eccessivi, anche considerando il fatto che quasi sicuramente l’utente disabile dovrebbe compiere in più viaggi per trasportare la totalità del carico.

Un modello d’attuatore che potrebbe essere impiegato per ottenere prestazioni decisamente migliori è quello prodotto dalla Danaher motion mostrato in figura 16. Il modello che soddisferebbe le nostre necessità è il MA404G: esso ha una portata di 600N ed un peso pari a 5,4 Kg , quindi maggiore rispetto ai 0,8 Kg di quello scelto, anche se ancora accettabile.

La velocità massima, di 250 mm/s, invece, è nettamente superiore rispetto a quella del modello scelto, purtroppo però il costo eccessivo non lascia intravedere la possibilità di una

Figura 16 Attuatore MA404G prodotto dalla

3.3 Sistema elettronico di controllo e sensori

Il sistema elettronico di controllo dell’attuatore deve essere in grado di coordinarne il movimento dell’asta in base ai segnali provenienti dai sensori, la cui tipologia è stata accennata durante lo studio della fase di salita e discesa (vedi paragrafo 3.1.): per la salita un sensore che rilevi la forza applicata dall’utente nell’intenzione di sollevare il carrello nel gradino successivo e per la discesa un sensore che indichi quando la piastra dell’attuatore appoggia sul gradino.

Figura 17

3.3.1 Panoramica sui sensori impiegabili.

I sensori impiegati per effettuare il rilevamento degli eventi voluti devono possedere le caratteristiche necessarie per garantire le specifiche volute quali:

- basso costo - basso ingombro - basso peso

3.3.1.1 Sensore per la rilevazione della forza esercitata dall’utente

Per la misurazione della forza esercitata dall’utente non abbiamo trovato in commercio soluzioni a basso costo direttamente applicabili. Per questo motivo per il lavoro di tesi abbiamo preferito non caratterizzare questo punto, limitandoci così a

simulare con gli strumenti un possibile ingresso analogico proveniente dal sistema di misurazione della forza applicata.

3.3.1.2 Sensore per la rilevazione dell’appoggio della piastra

L’istante in cui la piastra appoggia sul gradino si può rilevare mediante l’utilizzo di un pulsante posto sotto la base d’appoggio e che si chiude sotto il peso del carrello.

In figura è mostrata uno fra i tanti modelli reperibili: si tratta di un prodotto della

Telemecanique che presenta caratteristiche adeguate sia dal punto di vista elettrico che meccanico.

Tabella 1

Come si può vedere dai valori riportati in tabella 1 il corpo del pulsante indicato con N/C lavora con una forza di 3,5 N ed ha una corsa di 1.5 mm. La forza massima a cui è sottoposto il pulsante, con una superficie di contatto di 2x2 cm^², è pari a 15 N

(considerando una forza massima che applicata alla piastra d’appoggio pari a 400 N e le dimensioni della stessa di circa 5x20 cm^²) come risulta chiaro questa forza risulta ben

al disotto della forza massima, pari a 45 N, sopportabile dal pulsante consentendoci così di poterlo impiegare per la nostra applicazione.

3.3.2 Diagrammi di flusso dei processi di discesa e salita

Vediamo in dettaglio la logica che deve essere implementata tramite il firmware per fare in modo che il microcontrollore gestisca correttamente e automaticamente le fasi di discesa e salita.

Diagramma di della procedura di Discesa

Diagramma di flusso per la procedura di Salita

Figura 20 Diagramma di salita

Come si vede la gestione di tali sequenze non risulta molto complessa e può essere ampiamente realizzata attraverso microcontrollori di fascia economica.

3.4 Calcolo dell’ energia impiegata in un ciclo di utilizzo

Per il calcolo dell’energia impiegata dal dispositivo definiamo come ciclo di utilizzo la possibilità di scendere senza carico e risalire con cario massimo un piano costituito da venti gradini con dimensioni standard.

E’ necessario calcolare l’energia impiegata durante un intero ciclo di utilizzo perchè questo ci consentirà in seguito (vedi capitolo 7) di dimensionare correttamente

l’alimentazione per il prototipo. Analizziamo in dettaglio del due fasi:

- Discesa senza carico:

Durante la discesa lo spazio percorso dall’asta dell’ attuatore necessario per portare il carrello sul gradino successivo è di 13cm, la potenza impiegata per compiere questa azione può essere calcolata come:

[3.2] Psd=m*g*v m = massa del carrello a vuoto stimata pari a 7Kg v = velocità di discesa pari a 0,04 m/s

g = accelerazione di gravità In queste condizioni risulta Psd=2,75

s J

= 2,745 W Il tempo impiegato per scendere un piano è:

[3.3] td = ) ( ) ( * ) ( discesa velocitàdi dino altezzagra gradini n° =65 s.

Quindi l’energia necessaria alla discesa di un piano può essere calcolata come: [3.4] Ed= Psd*td=179 J

Nei calcoli è stata trascurata la potenza spesa dall’attuatore per riportare ogni volta la piastra d’appoggio in posizione iniziale.

- Salita con carico massimo :

Sono valide le stesse considerazioni e approssimazioni energetiche fatte per la discesa con la differenza che a pieno carico “m” risulta pari a:

m = 2 ^ 81 , 9 400 s m N = 40 kg

Con questi nuovi valori si calcala la potenza impiegata per salire un gradino che risulta essere: [3.5] Ps = 40 Kg*9.81 s m *0.03 s m = 11,77 s J = 11,77 W

Questa è la potenza minima che dovrebbe essere fornita all’attuatore dall’alimentazione per permettere il corretto funzionamento del sistema.

Tuttavia dai dati dell’attuatore è possibile calcolare la reale potenza efficace assorbita dall’attuatore, essa risulta essere decisamente superiore a quella determinata sopra questo perchè l’attuatore non ha rendimento unitario.

La potenza efficace si ricava tramite la relazione [3.6] dove “V” e “I” sono rispettivamente la tensione e la corrente massima fornite dal costruttore.

[3.6] Pa=

2 1 * I

V =68 W

Da ciò si può calcolare il rendimento dell’ attuatore che risulta pari a :

[3.7] η = Pa Ps

=11,77/96=0,173 pari al 17%

Il tempo impiegato per salire un piano risulta:

ts = ) ( ) ( * ) ( discesa velocitàdi dino altezzagra gradini n° = 107[s]

In questo caso l’energia necessaria per la salita di un piano risulta essere:

[3.8] Es=Pa*ts = 68*107=7,27 kJ

- L’ energia totale impiegata in un ciclo di utilizzo è la somma dei vari contributi nei quali si è tenuto conto del rendimento dell’attuatore:

3.5 Realizzazione del primo prototipo

La struttura del primo prototipo è stata realizzata partendo da profili in alluminio opportunamente tagliati, sagomati e rivettati(in appendice A sono visibili le foto del prototipo realizzato). Sul carrello abbiamo montato ruote gommate con camera d’aria con un diametro di 200mm. Questo tipo di ruote è stato scelto per non appesantire ulteriormente la struttura, inoltre il diametro delle ruote garantisce che le stesse non si incastrino sotto l’aggetto del gradino.

3.5.1 Risultati del test su scale

Con una prima prova del prototipo abbiamo riscontrato un corretto funzionamento del sistema anche se si sono manifestati dei problemi in relazione al tipo di attuatore scelto: questo è risultato troppo rumoroso e con prestazioni nettamente inferiori a quelle stimate in fase di progetto. Il tempo necessario per salire un piano con carico massimo è risulta maggiore rispetto a quello calcolato in via teorica, ed inoltre

si è riscontrato un notevole surriscaldamento del motore elettrico. Quest’ultimo problema riscontrato gia nella salita di un solo piano limita notevolmente l’utilizzo del sistema per tempi prolungati, non garantendo così l’affidabilità necessaria al nostro utilizzo. Per cercare di risolvere questo problema si è pensata una soluzione che vede l’utilizzo di due attuatori posti in parallelo in

modo da ottenere un’equa ripartizione del carico e quindi un dimezzamento dello sforzo fatto da ciascun attuatore. Questa soluzione porterebbe dei benefici anche sulla velocità di salita/discesa in quanto ogni attuatore essendo sottoposto ad un carico dimezzato potrebbe lavorare ad una velocità maggiore. Tuttavia tale soluzione porterebbe un aumento della rumorosità e ad un notevole aumento della complessità del sistema di

controllo che in questo caso dovrebbe riuscire a compensare eventuali differenze vi velocità dei due attuatori . Un altro problema rilevato durante il test riguarda la distribuzione del peso durante il moto: quando la piastra dell’attuatore sostiene il peso del carrello durante la fase di salita/discesa il carrello, infatti, tende a ribaltarsi perché il baricentro supera la pedata del gradino d’appoggio come mostrato in figura 21. Per ridurre in parte questo problema abbiamo pensato di applicare un meccanismo frenante che blocchi le ruote durante la manovra, questo infatti permetterebbe di ottenere un appoggio maggiormente stabile che eviti o riduca la tendenza al ribaltamento.

Questa funzionalità può essere ottenuta utilizzando il modello combinato (con attuatore e motore per la trazione delle ruote) in questo modo sarebbe necessario semplicemente frenare il motore per ottenere un appoggio maggiormente stabile.

Un ulteriore argomento di riflessione scaturito dalla fase di testing è stato quello sulla possibilità di eliminare i tempi morti dovuti al rientro dell’asta durante la fase di salita: questo consentirebbe di otterrebbe una notevole riduzione dei tempi di salita e quindi un aumento notevole dell’efficienza del sistema. Purtroppo però allo stato attuale non sono state trovate soluzioni semplici e a basso costo per risolvere il problema a parte la possibilità di mettere gli attuatori in serie per ridurre i tempi di salita.

4. Seconda soluzione realizzata con ruote motorizzate.

In questo capitolo, dopo una breve panoramica relativa alla fisica degli attriti e al funzionamento dei motori brushless, verranno illustrate le specifiche del secondo

modello con particolare attenzione alle problematiche relative alla modalità di salita e ai requisiti che hanno portato alla scelta dei motori Brushless come sistema di propulsione.

4.1 Attrito volvente e radente

4.1.1 Attrito volvente o di rotolamento

L'attrito volvente si presenta quando un corpo sferico o una ruota rotola senza strisciare su una superficie. La resistenza che l’attrito volvente oppone al moto di rotolamento è essenzialmente dovuta al fatto che in corrispondenza della zona di

contatto i corpi si deformano in modo non perfettamente elastico, infatti non si sviluppa attrito volvente se si ritengono i corpi rigidi ideali o perfettamente elastici perché in queste condizioni non si crea un momento resistente che si contrappone a quello della forza di trazione esterna. Per un corpo che rotola la non perfetta elasticità dei materiali ha come conseguenza che la distribuzione delle pressioni sulle superfici a contatto non è simmetrica; in figura 21 la zona a rappresentata un’ ipotetica distribuzione simmetrica delle pressioni e la zona grigia b la distribuzione reale delle pressioni nel caso in cui il rotolamento avvenga (o stia per avvenire, nel caso statico) verso destra grazie al momento Ma delle forze esterne. In figura è mostrato il caso in cui la deformazione riguardi essenzialmente il piano d’appoggio (ruota d’acciaio su terreno cedevole), ma valgono le medesime considerazioni se si considera il caso inverso (ruota di gomma su terreno duro). È chiaro che tanto in condizioni statiche quanto in condizioni dinamiche gli effetti delle forze di pressione F1, F2 ( forze che la superficie d’appoggio esercita sulla superficie del corpo appoggiato) sono quelli di equilibrare il peso e di generare la coppia d’ attrito che contrastano il moto.

F1 e F2 possono essere ridotte a una forza risultante di sostegno N ,

perpendicolare al piano d’appoggio con verso opposto alla forza peso Fp.

L’effetto dell’attrito volvente può quindi essere schematizzato in questi termini:

(a) in condizioni statiche: il modulo M0 del momento dell’ attrito volvente,

calcolato rispetto al punto K di contatto, può variare da

zero fino a un massimo che si può ritenere proporzionale al valore di N della forza con cui le due superfici premono una sull’altra:

[4.1] M0 ( max) =

µ

v* Ndove il coefficiente di proporzionalità µ v (coefficiente d’attrito volvente) non dipende in alcun modo dal raggio della ruota ma solo dalla natura chimico-fisica delle superfici a contatto e rappresenta la distanza in [mm] presente tra il punto di applicazione di N e l’asse su cui giace la forza peso Fp. Se il momento della forza esterna applicata Ma, anch’esso calcolato rispetto a K, supera il valore di M0 allora la ruota inizia a rotolare.

(b) in condizioni dinamiche: alla coppia di contrasto dovuta all’attrito volvente si può attribuire un momento di valore uguale al valore massimo del momento di contrasto statico,quindi se Ma rimane maggiore di M0 la ruota continua a rotolare.Al valore limite M0 della coppia reattiva corrisponde,per la trazione, una forza pari a:

[4.2]

R v F0= µ *N

Tale forza è inversamente proporzionale al raggio R del corpo che rotola quindi quanto più le ruote sono grandi tanto minore è la forza d’attrito che bisogna vincere perché inizi il rotolamento.

4.1.2 Attrito radente o di trascinamento.

Si esercita tra corpi solidi in mutuo contatto ed è espresso dalla formula: [4.3] Fr=µrs *F ⊥

dove Fr è la forza di attrito radente,

µ

rs il coefficiente di attrito radente erappresenta la componente perpendicolare al piano d’appoggio della risultante delle forze agenti sul corpo. Per un corpo appoggiato su un piano orizzontale è

semplicemente la Fp forza peso. Il coefficiente d'attrito è una grandezza adimensionale e dipende dalla natura dei materiali delle due superfici a contatto e dalla loro lavorazione. Dal punto di vista microscopico esso è dovuto alle forze di interazione esistenti tra gli atomi dei materiali a contatto le quali creano delle microsaldature che danno origine alla forza

d’attrito. La forza d’attrito definita dall'equazione [4.3] rappresenta la forza di attrito statico massima che si manifesta tra le due superfici a contatto. Si consideri un corpo in quiete appoggiato su un piano orizzontale, se si applica a tale corpo una forza esterna Fa parallela al piano

d’appoggio e verso opposto a Fr possono sussistere due condizioni:

a) Se Fa esercitata dall’esterno è minore di Fr allora il corpo rimane in quiete b) Se Fa risulta maggiore di Fr il corpo inizia a strisciare sul piano .

La forza esterna necessaria a mantenere il corpo in moto risulta minore della forza Fa che è stata applicata per iniziare il trascinamento; questo fatto mette in luce l’esistenza di un coefficiente d'attrito dinamico

µ

rd, minore di quello statico, che garantisce lo striscia mento del corpo.L’equazione che caratterizza il moto è: [4.4] Fa>

µ

rd* Fp.Quindi è sufficiente verificare questa condizione per garantire lo striscia mento del corpo sul piano.

4.1.3 Effetto degli attriti sulle ruote

In generale le forze di attrito volvente sono meno intense di quelle dovute all’attrito radente, infattise si applica un momento Ma>M0 ad una ruota appoggiata sul piano essa inizia a rotolare senza strisciare sotto l’azione dell’attrito volvente.

Se il momento applicato rimane minore di (dove R è il raggio della ruota e

µ

rs è il coefficiente di attrito radente statico) la ruota si sposta con moto di puro rotolamento sul piano; se invece Ma supera questo valore la forza motrice applicata alla superficie della ruota supera quella dell'attrito radente statico massimo e la ruota inizia a strisciare senza rotolare.4.2 Motori Brushless (a magneti permanenti)

Negli ultimi anni l'impiego di motori sincroni a magneti permanenti è andato continuamente crescendo, divenendo la "soluzione di riferimento" per moltissime applicazioni soppiantando quasi totalmente i motori in corrente continua. Questi motori sono i più usati in tutte quelle applicazioni che richiedono alte prestazioni dinamiche come Robot, macchine utensili a controllo numerico, servoazionamenti.

I principali vantaggi di tali macchine sincrone a magneti permanenti sono senza dubbio l'assenza di spazzole (quindi non presentano usura e garantiscono bassissimi livelli di rumorosità ), il basso surriscaldamento dello statore, la possibilità di operare a velocità e con accelerazioni maggiori (vista la bassa inerzia) rispetto ai tradizionali motori in c.c, non è presente scintillio (quindi sono impiegabili anche in ambienti esplosivi, EMI). Esistono due tipi di BLM pressoché identici ma che si differenziano per come vengono progettati gli avvolgimenti di statore. A seconda dell’avvolgimento di statore la forza controelettromotrice (indotta negli avvolgimenti di fase dal moto del rotore) avrà un forma d’onda differente, per questo motivo il motori brushless si distinguono in:

- f.e.m sinusoidale (a.c. brushless a controllo vettoriale) - f.e.m trapezoidale (d.c. brushless a controllo scalare).

Sono composti da uno statore con avvolgimenti a stella che opportunamente alimentati generano un campo magnetico, con orientazione e intensità arbitrarie, in grado di far variare la velocità di rotazione del rotore formato da magneti ad alto valore di campo coercitivo (Samario-cobalto o neodimio-ferroboro). Rispetto ai motori

sincroni tradizionali, i BLM presentano al loro interno dei sensori di Hall che

permettono di individuare istantaneamente la posizione del rotore. Il sistema elettronico che costituisce il driver di controllo impiega queste informazioni per alimentare le fasi statoriche in modo che il flusso generato sia sempre ortogonale (in “quadratura”) all’asse magnetico del rotore, in questo modo il motore non perde il passo, la coppia risulta essere massima e dipendente solo dalla corrente statorica (in modo proporzionale ad essa).

4.2.1 Il d.c. brushless o brushless trapezio

Come accennato sopra il termine "brushless trapezio" si riferisce all’andamento della forza elettromotrice controllata scalarmente. L'espressione della coppia, nel caso di un avvolgimento di statore trifase, può essere scritta come segue:

[4.5]

Le derivate dei flussi concatenati sono i coefficienti di coppia ma rappresentano anche i coefficienti di f.e.m. indotta a vuoto. L'andamento ideale di tali grandezze e delle correnti trifasi è quello mostrato in figura 24.

Figura 24 Andamenti ideali delle correnti e delle f.e.m di fase.

Si può notare che, negli andamenti corrispondessero a quelli ideali, la

coppia prodotta non dipenderebbe dall'angolo θ. Si noti inoltre che sommando le tre correnti con questo andamento e sfasandole di 120° si ha una somma nulla istante per istante; ne consegue che si tratta di un sistema di alimentazione pensato per una

connessione trifase senza neutro. E' inoltre importante sottolineare che l'andamento del coefficiente di coppia nelle fasi a corrente nulla è irrilevante dato che non contribuisce alla formazione di coppia. Come dicevamo, gli andamenti di figura 24 costituiscono un caso ideale; per poter ottenere un risultato il più possibile vicino a quello ideale

Gli andamenti reali delle f.e.m sono più simili a quelli mostrati in figura 25.

Figura 25 Andamenti reali delle f.e.m

Da un punto di vista magnetico la disposizione rotorica deve essere realizzata in maniera tale da ottenere una distribuzione al traferro come mostrato in figura 26.

L'avvolgimento statorico viene realizzato di tipo concentrato per limitare gli effetti della presenza delle cave di statore.

Figura 26

Da quanto visto finora il corretto funzionamento del motore brushless trapezio è fortemente legato alla forma della corrente per questo motivo è di fondamentale importanza realizzare un controllo che permetta di polarizzare correttamente le fasi in base la posizione del rotore. E’ necessario quindi monitorare in tempo reale la posizione del rotore tramite dei sensori di posizione; questo solitamente viene fatto grazie a dei

sensori hi Hall installati sullo statore. Un possibile schema di principio per il controllo di un motore BLCM è riportato in figura 27.

Figura 27 Schema di controllo di un motore BLCM

Il sistema può funzionare fondamentalmente in due modalità two-phase on

o in modalità three-phase on; nel primo caso, valido per la maggior parte del tempo, la struttura è del tutto simile (e così pure il controllo) a quella di un motore in corrente continua. Considerando, quindi, le sole due fasi in conduzione nell'istante generico si ha un circuito equivalente quale quello della figura 28. Durante gli istanti di commutazione della corrente da una fase all'altra si ha invece un circuito equivalente che deve tenere conto della contemporanea presenza di tre fasi attive come mostrato in figura 29 (la presenza delle induttanze fa sì che la corrente non possa annullarsi istantaneamente).

Figura 28 circuito con 2 fasi (i1>0, i2<0, E1>0, E2<0)

Figura29 circuito con 3 fari (commutazione tra 2 e 3) (i1>0, i2<0, i3<0, E1>0, E2<0,

4.3 Carrello con ruote motorizzate

4.3.1 Principio di funzionamento

A differenza del modello con attuatore centrale in questo caso l’assistenza alla salita è fornita da due motori elettrici che trasmettono una coppia direttamente alle ruote.

Durante la salita quando l’utente imprime una forza con l’intenzione di spostare il carrello sul gradino superiore il sistema elettronico di controllo rileva tale intenzione e attiva i motori che forniscono parte della forza necessaria allo spostamento; questo grazie al greep dei pneumatici sull’aggetto del gradino. Quando i motori azionano le ruote, grazie alla presenza della forza d’ attrito volvente esistente nella zona di contatto tra l’aggetto del gradino e la ruota (indicata con C in figura 30), esse ruotando generano una coppia, la cui componente verticale tende a far salire il carrello sul gradino successivo. Come si può intuire questo tipo di soluzione non può garantire un’ assistenza totale alla salita, ma come verrà spiegato in seguito (vedi paragrafo 4.5) è sufficiente a farla ritenere una buona soluzione per soggetti con disabilità inferiore al 60%. Inoltre la soluzione adottata con questo modello consente di ridurre notevolmente i tempi di salita (vista la mancanza di tempi morti) e fornisce anche un importante ausilio nel moto in piano.

4.3.2 Modifiche previste alla struttura

Rispetto alla struttura implementata per il primo prototipo con attuatore centrale sono necessarie delle modifiche.

Per il buon funzionamento del modello sono necessarie ruote con un raggio di almeno 150mm (vedi paragrafo) ed una posizione più avanzata delle stesse in modo da far gravare il peso del carico, indicato con P in figura 30, direttamente sull’asse delle ruote. In questo modo minimizziamo il momento della forza peso che altrimenti tenderebbe a far ribaltare il carrello durante la salita.

Le misure riportate in figura sono state ottenute considerando un utente con altezza di 1,80 m e gradini con dimensioni standard.

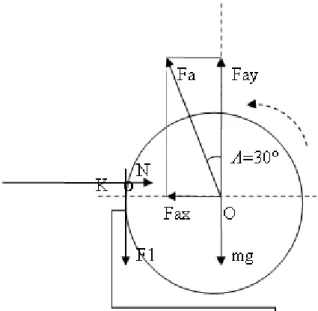

4.3.3 Studio sulla salita senza assistenza dei motori e ruote di raggio 150 mm

In questo paragrafo andremo a studiare la fisica del movimento della ruota durante il trascinamento sul gradino superiore da parte dall’utente, determinando e valutando il valore di forza Fa forza esercitata dall’utente per il sollevamento del carrello.

Ipotesi essenziale fatta per l’ analisi è quella di considerare che tutto il peso del carico da trasportare sia applicato direttamente sull’ asse delle ruote e che ogni ruota debba sostenere metà di tale peso

totale; questa ipotesi ci consente di semplificare notevolmente la trattazione ottenendo comunque dei risultati attendibili. In figura Fax Fay rappresentano le componenti di Fa, N rappresenta la reazione dello spigolo del gradino mentre mg è la forza peso. Non si è tenuto conto della reazione della pedata su cui è appoggiata la ruota perché appena quest’ultima viene sollevata il suo valore si annulla.

Rispetto al punto K il momento di Fa è rappresentato dal vettore: [4.5] Ma = Fay* R

diretto lungo z. Nel punto di contatto K si manifesta, oltre alla reazione N, anche la forza resistente equivalente d’attrito volvente

[4.6] F0 = R M 0

e quella dell’attrito radente statico [4.7] F1=

µ

rs *Ndove con M0 abbiamo indicato il momento dell’ attrito volvente che calcolato rispetto a K risulta pari a:

[4.8] Mo =

µ

v* NIl sistema di equazioni che determinano l’ equilibrio sono: [4.9] Da cui si ottiene: [4.10] R Fax v mg Fay = +(µ * )

Nell’ equazione dei momenti Mg rappresenta il momento della forza peso e risulta pari a:

[4.11] Mg=mg*R

inoltre si è trascurato il momento d’ inerzia delle ruote perché aventi peso irrilevante rispetto al peso totale. Per la geometria delle forze si può scrivere anche che:

[4.12]

Sostituendo il sistema [4.12] nella [4.10] si ottiene che:

[4.13] Fa = ] ) sin( * ) [cos( R v mg Λ − Λ

µ

Considerando che con buona approssimazione il coefficiente d’ attrito volvente può essere preso pari a quello presente tra gomma – metallo(

µ

v =3 mm), il raggio della ruota è pari a 150 mm e la massa gravante su ogni ruota è pari alla metà della massa totale cioè 20 Kg, sostituendo questi valori nell’ equazione [4.13] si ottiene la forza parziale Fa’. La forza Fa che l’utente deve esercitare per sollevare il carrello sul nuovo gradino risulterà il doppio della Fa’. Svolgendo i calcoli si ottiene:Fa’ = 223 N Fax = Fa sin(Λ) Fay = Fa cos(Λ) Fay – mg – F0= 0 N – F ax = 0 Ma – M0 - Mg = 0

Quindi se l’utente applicata una forza Fa =2 Fa’ > 446 N il carrello sale il gradino e le ruote rotolano senza strisciare sul “dente” del gradino. Come si può notare per trasportare sul nuovo gradino un peso complessivo di 40 Kg circa pari a 400 N l’utente deve esercitare una forza pari a 446 N, questo perché parte della forza applicata (46 N) costituiscono la componente Fax che non partecipa al sollevamento del carrello ma che garantisce l’aderenza delle ruote durante il moto.

4.3.4 Studio sulla salita con assistenza dei motori e ruote di raggio 150mm

Per diminuire la forza esercitata dall’utente necessaria a far salire manualmente il carrello, vengono applicati due motori che trasmettono una coppia motrice alle ruote.

Quando le ruote vengono a contatto con l’aggetto del gradino i motori entrano in funzione

generando la coppia Mm che, grazie all’ attrito presente nel punto di contatto K tra pneumatico e scalino, da origine ad una forza d’attrito indicata con F1 in figura 32. Questa forza produce una rotazione istantanea attorno a K che tende a portare la ruota sul gradino superiore. Questo

rappresenta il meccanismo tramite il quale è possibile assiste la salita

annullando parte della forza peso del carico.

Ponendosi nelle stesse condizioni di salita viste senza ausilio dei motori (vedi paragrafo 4.4.3) e trascurando l’ attrito volvente quindi indicando con F1 solo la forza d’attrito statico si ottengono le seguenti equazioni di moto:

[4.14]

Figura 32 Ruota durante la salita

Fay – mg - F1 = 0 N – Fax = 0

Da cui si ottiene [4.15]

Per mantenere il rotolamento e evitare lo slittamento della ruota è necessario che il momento Mm sia minore del momento prodotto dalla forza d’attristo radente, cioè:

Mm< (

µ

rs Fax) RValendo ancora le relazioni che legano le componenti della forza esterna con l’angolo Λ:

e sostituendo queste ultime nella [4.15] si ottiene che la forza esterna necessaria a sollevare il carrello risulta:

[4.16] < rs*Fasin(Λ) R Mm

µ

) cos( ) ( Λ − = R Mm mg FaCome si vede la forza Fa che l’ utente deve esercitare per portare il carrello su nuovo gradino è diminuita di un fattore (Mm/R), fornito dai motori elettrici, rispetto alla forza che era necessario esercitare senza l’ ausilio degli stessi(vedi [4.13]).

Si ricorda che è stata trascurata la forza d’attrito volvente per questo motivo nella [4.16] non appare il termine con

µ

v.Fay =mg +

µ

rs Fax Fay =mg – Mm/RFax = Fa sin(Λ) Fay = Fa cos(Λ)

4.3.4.1 Limite minimo e massimo della coppia motrice.

Il limite minimo della coppia che deve essere fornita dai motori è dato al fatto che la coppia di forze antiparallele che si generano deve essere maggiore della forza d’ attrito volvente per permettere il rotolamento della ruote, quindi:

[4.17] (min)= > *Fasin(Λ) R v R Mm Fm

µ

Il limite massimo della coppia invece è dovuto ad fatto che la coppia di forze antiparallele che si generano non deve superare quella dell’attrito radente presente, altrimenti la ruota inizia a slittare sul punto d’appoggio K perdendo aderenza, quindi:

[4.18] Fm(max) = Mm/R <

µ

rs *Fa sin(Λ)Il coefficiente d’ attrito radente

µ

rs è pari a 0,5. 4.3.4.2 Variazione dell’ angolo di salita.È interessante verificare che l’angolo di salita Λ preso come riferimento sia effettivamente quello che minimizza la forza Fa esercitata dall’utente.

Sostituendo nella [4.16] l’ espressione di Mm/R in quella di Fa si ottiene:

[4.19] Fa = ) sin( * ) cos(Λ + rs Λ mg

µ

Andando a graficare tale funzione normalizzata, supponendo un carico pari a 20[Kg] gravante su ogni ruota, si vede come l’ angolo di salita Λ che minimizza la forza Fa è circa pari a π/6=30°

Figura 33 Angolo di salita dove: A= Λ; Pi =π Abbiamo così verificato che, durante la salita, effettivamente l’angolo

d’inclinazione del carrello corrisponde a quello che minimizza la forza applicata dall’utente.

4.3.4.3 Calcolo della percentuale di ausilio fornita dai motori

Supponendo che su ogni ruota, di raggio pari a 150 [mm], sia presente un carico di 20 [Kg] e che il carrello abbia un angolo Λ pari a 30° è possibile adesso determinare la quantità di ausilio fornito dai motori ricavando Fm=

R Mm dalla [4.16], sostituendo i valori si ottiene: Fm(min) = 0,01 Fa’ Fm(max) = 0,25 Fa’ con: Fa’(max) = 12 , 1 mg = 17,8 Kgf da cui: Fm(min) = 0,17 Kgf Fm(max) = 4,45 Kgf

In queste condizioni si ottiene una assistenza pari all’ 11% rispetto al peso totale a cui è sottoposta ogni ruota.

4.4 Come aumentare l’ assistenza fornita dai motori:

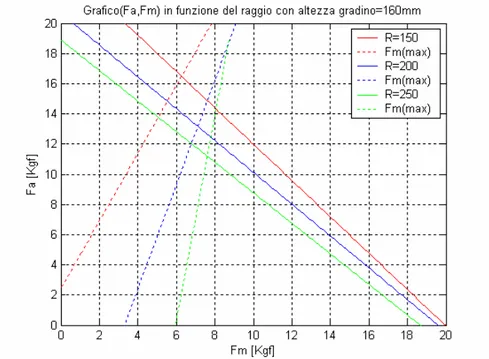

Come si vede dai risultati trovati ed esposti nel paragrafo precedente l’efficienza di questo prototipo non è così alta visto che l’assistenza fornita dai motori è pari solo all’11%. Abbiamo così valutato varie possibilità per poterla aumentare in modo considerevole. L’idea più semplice e immediata è quella di aumentare il raggio delle ruote, in questo modo risulta minore la forza che l’ utente deve esercitare per sollevare il carrello sul nuovo gradino. Per valutare l’entità della modifica è necessario calcolare nuovamente le forze in gioco ponendosi nelle stesse condizioni di utilizzo considerate in precedenza.

4.4.1 Salita senza assistenza dei motori e raggio variabile Andiamo a vedere come la

variazione del raggio delle ruote influenzi la forza Fa esercitata dall’utente, questa valutazione viene fatta mantenendo costanti sia il perso complessivo del carico che l’angolo Λ di inclinazione del carrello rispetto al piano del gradino. Come si può vedere in figura sono valide le relazioni:

[4.20]

Fay =Fa sen Λ Fax = F1 cos Λ F1 =

µ

rs N R cos ξ = R-HIl sistema di equazioni che permette di risolvere il moto del carrello senza motore può essere riscritto come:

[4.21]

Risolvendo il sistema [4.21] si ottiene che la forza applicata dall’utente deve essere: [4.22] Fa > )] ( 90 cos[ ) ( * Λ + + ° −

ζ

ζ

sen mgIl valore minimo della Fa si ha quando [90°-( ξ+ Λ)]=0 cioè se: cos ξ = cos( 90° - Λ) = R H R − da cui [4.23] Fa(min) = * [ (2 )] R H R H mg −

Esempio con carico massimo e raggio 200mm

Supponendo un carico di 20 [Kg] su ogni ruota, con un angolo Λ pari a 30° e raggio della ruota pari a 200 [mm] si ha:

cos ξ = R H R ) ( − da cui si ottiene ξ = 78,5° Fa’(min) = 0,98 95 , 0 mg = 20,6 Kgf = 206 N

Come si vede dal risultato aumentando il raggio delle ruote da 150mm a 200mm si ha una riduzione della forza Fa’ da applicare dai 223 N ai 206 N, valore circa pari a quello della forza peso del carico da sollevare.

Fay – mg - F1sen ξ+ N cos ξ = 0 N sen ξ – Fax + F1 cos ξ = 0

4.4.2 Salita con assistenza dei motori e raggio variabile

E’ necessario controllare che con l’ aumento del raggio delle ruote da 150mm a 200mm l’ angolo Λ di inclinazione del carrello rispetto all’ asse orizzontale

minimizza ancora la forza esterna Fa. Facendo gli opportuni conti risulta che la lunghezza della struttura del carrello deve essere aumentata da 100cm a 106cm, in questo modo si mantiene un angolo di salita ottimale Λ di 30°. Le relazioni geometriche che permettono il calcolo della Fm in funzione del raggio delle ruote e dell’altezza del gradino sono quelle del sistema [4.20] le quali vengono nuovamente riportate sotto:

Il sistema di equazioni che permette di risolvere il moto del carrello

motorizzato è il [4.21] sotto riportato:

Figura 35 Prototipo con ruote da 200mm

Fay – mg - F1sen ξ+ N cos ξ = 0 N *sen ξ – Fax + F1 cos ξ = 0

Mm + Fa*R cos [-90° +( ξ+ Λ)] – mg R sen ξ = 0 Fay =Fa sen Λ

Fax = F1 cos Λ F1 =

µ

rs *N R cos ξ = R-HFigura 36 Salita di un gradino con ruota da 200mm

Risolvendo il sistema [4.21] si ottiene che la forza applicata dall’utente deve essere: [4.24] Fa > )] ( 90 cos[ ) ( * Λ − − ° −

ζ

ζ

R Mm sen mgBisogna però ricordare che la forza massima che il motore deve fornire non può superare quella dell’attrito statico F1, questo per evitare la perdita di aderenza delle ruote e quindi lo slittamento delle stesse. In questo condizioni, considerando che con la con tacchettatura presente sul pneumatico si può ritenere il coefficiente pari a

µ

rs= 0,8, la forza massima che ogni motore può fornire durante la salita risulta essere:[4.25]

Fm(max) = R Mm

< F1=

µ

rs* {mg cos ξ + Fa cos [180° -( ξ+ Λ)]} In figura 37 e 38 viene mostrato l’andamento della [4.24] (rette continue) e della [4.25] (rette tratteggiate). Il punto di intersezione tra i due rette evidenzia come con l’aumento del raggio delle ruote aumenti l’assistenza fornita dai motori alla salita riducendo sensibilmente la forza Fa esercitata dall’utente.Figura 38 Salita con gradino da 180mm

Calcolo della coppia massima che deve essere fornita da ciascun motore con carico massimo, raggio 200 mm e altezza del gradino=160mm.

Supponendo un carico di 20 [Kg] su ogni ruota, con un angolo Λ, d’inclinazione del Carrello, pari a 30° e raggio della ruota pari a 200 [mm] si ha che:

ξ = cos[( )] R H R a − = 78,5° Fa’(min.app) = 95 , 0 6 , 19 R Mm − = 206 N – R Mn * 0,95 N = 136 N Fm(max)=3,18+ 0,25 Fa =6,4 Kgf=64 N

Come si può vedere in questo caso la forza Fa=2Fa’ che l’ utente che deve esercitare per sollevare il carico è pari a 272 N, risulta quindi una assistenza dei motori pari al 32%. La coppia massima che ciascun motore deve fornire durante la salita risulta quindi pari a:

[4.26]

Nel funzionamento in piano invece si suppone una velocità massima di 1m/s circa pari a 60rpm. La coppia motrice massima è impiegata quando si da inizio al moto cioè quando le ruote devono vincere l’attrito volvente statico e risulta pari a:

[4.27] Cmp = Fm(max)* R = Fp R R vs * 2 *

µ

Il coefficiente d’ attrito volvente

µ

vs è pari a 70[mm] ed è quello che normalmente si ha tra pneumatico e suolo stradale, da cui risulta:Cmp=70[mm]*20[Kg]=1,4 Kgm = 14 Nm

La coppia motrice necessaria a mantenere il moto in piano è fornire è ridotta a circa metà di quella necessaria ad iniziare il moto Cmp, questo perché il coefficiente di attrito volvente dinamico è circa la metà di quello statico.

4.5 L’ importanza della tacchettatura dei pneumatici

Per ottimizzare il meccanismo di salita, aumentando l’ assistenza fornita dai motori, è necessario scegliere dei pneumatici tacchettati; se la distanza fra i tacchetti e lo spessore sono adeguate si può supporre che la ruota rotei senza strisciare sullo spigolo del gradino.

In questo caso si possono riscrivere le equazioni del paragrafo precedente come:

Il sistema di equazioni che descrive il moto si riduce a:

Fay =Fa sen Λ Fax = F1 cos Λ R cos ξ = R-H

[4.28]

Anche in questo caso Fa risulta pari a:

Fa = )] ( 90 cos[ ) ( * Λ + − ° −

ζ

ζ

R Mm sen mgGli andamenti della Fa in funzione di Fm = Mm/R mostrati in figura 37 e 38 sono ancora validi, viene però a mancare la limitazione sulla coppia massima del motore dipendente dall’ attrito radente, quindi in linea teorica si potrebbe fissare la forza massima applicabile dall’ utente lungo tutta la caratteristica. Questa idealizzazione è valida se si suppone che i tacchetti dei pneumatici siano indeformabili e che la loro distanza sia tale da far incastrare l’aggetto del gradino tra essi.

4.6 Calcolo della potenza e dall’energia impiegata dai motori

Si definisce come ciclo di utilizzo la possibilità di scendere senza carico e risalire con cario massimo 3 piani costituiti ogni uno da venti gradini con dimensioni standard e di fornire l’ assistenza in piano per una distanza di 2Km.

E’ necessario calcolare l’energia impiegata durante un ciclo di utilizzo perchè questo ci consentirà in seguito (vedi capitolo 7) di dimensionare correttamente l’alimentazione per il prototipo. Analizziamo in dettaglio le tre fasi considerando un prototipo con ruote di raggio pari a 200mm:

Fay – mg + N cos ξ = 0 N sen ξ – Fax = 0

Discesa senza carico:

Nella discesa i motori sono impiegati per un eventuale azione frenante che consente ad un utente con particolari problemi motori di controllare meglio la fase di discesa delle ruote sul gradino successivo. La potenza necessaria per la discesa risulta:

[4.29]

Pd=m*g*v

con m = massa del carrello a vuoto pari a 7 Kg g accelerazione di gravità

v = velocità di discesa.

Per il calcolo della velocità si suppone che il tempo necessario alla discesa di un piano sia pari a 20sec. Lo spazio percorso dalle ruote è pari alla somma delle rotazioni attorno agli aggetti dei gradini più la somma delle pedate diminuite dell’aggetto del gradino precedente e del raggio della ruota.

Per determinare lo spazio percorso dall’ asse delle ruote nella rotazione attorno all’aggetto si può utilizzare la seguente proporzione:

[4.30] 2πR : 360° = s : ξ con ξ = cos( ) R H R a − = 78,5°

La velocità delle ruote durante la discesa risulta quindi pari a: v =20*[ 360 5 , 78 * 20 * 28 , 6 +(33-3-20)]* 20 1 =38 s cm = =0.38 s m (circa pari a 23RPM)

Da cui è possibile il calcolo della potenza necessaria per la discesa: Pd = 7 Kg* (0,38 s m )*9,81 2 ^ s m ≈27 s J = 27 W

In queste condizioni l’ energia necessaria alla discesa di un piano risulta pari a: Ed= Pd*td≈522 J

L’ energia impiegate nella discesa dei tre piani risulta: Edt = 3*Ed ≈ 1,56 KJ

Salita con carico massimo :

Valgono le stesse considerazioni energetiche fatte per la discesa con la differenza che in questo caso m dipenderà dalla percentuale di ausilio fornita dai motori (vedi paragrafo 4.5.2). L’ ausilio massimo che si può ottenere con questo sistema è pari al 45% cioè m sarà 18[kg], il tempo necessario alla salita di un piano può essere fissata pari a 40 secondi da cui si ricava che la velocità di salita risulta pari a :

v =20*[(6,28*20*78.5/360)+(33-3-20)]/30 ≈ 25 cm/s=0.25 m/s (circa pari a 25 RPM) Ps = 18 Kg* (0,25 s m )*9,81 2 ^ s m ≈44[J/s] = 44 W

In queste condizioni l’ energia necessaria alla salita di un piano risulta paria a Es= Pd*td≈ 1,32 KJ,

da cui l’ energia totale necessaria alla salita con carico massimo risulta essere: Est = 3*Ed ≈ 3,96 KJ

Assistenza in piano con carico massimo :

In piano il motore deve fornire una assistenza completa, questo vuol dire che i motori devono spostare l’intero carico (m=40Kg). Supponendo che l’utente cammini con una velocità massima pari a 1

s m

(circa pari a 60RPM) e utilizzi il carrello per una distanza complessiva di 2 Km, ti tempo d’impiego risulta tp=2000 s.

La forza che i motori devono esercitare per mettere in movimento le ruote deve essere superiore a quella dell’attrito volvente di statico cioè:

R Mm > mg R v *

µ

= 2003 *40*9,81=6 Kgf=60 N Pp = 6 Kgf* (1 s m ) ≈6 s J = 6 WCome si può vedere la potenza impiegata risulta particolarmente ridotta in queste condizioni, l’energia necessaria per l’ assistenza in piano è:

4.6.1 Specifiche per la scelta del motore

Le considerazioni fatte fino a questo punto ci hanno permesso di individuare i valori teorici minimi delle caratteristiche fondamentali per la scelta dei motori utilizzati.

Riportiamo qui di seguito tali peculiarità relative al dimensionamento di ogni singolo motore.

La potenza che i motori devono erogare deve essere almeno pari al massimo tra le potenze impiegate quindi:

Pm = 44 W

Mentre l’ energia impiegata in un intero ciclo di utilizzo risulta pari alla soma dei vari contributi:

Et = (Est + Edt + Ep)≈17,5 KJ

Con una coppia Cm = 14 N m e numerosi giri pari a:

RPM salita = 25 RPM in piano = 60

4.7 Il modello scelto per la nostra applicazione

Prima della scelta vera e propria del modello di motore da istallare sul secondo prototipo è stata necessaria una valutazione delle caratteristiche fondamentali per determinare la tipologia da impiegare. I motori, oltre a garantire coppia e numero di giri adeguati, devono assicurare le specifiche individuate in fase progetto e riportate nel primo capitolo; quali basso costo, ridotta rumorosità, peso ed ingombro adeguati.

Queste caratteristiche sono state ritenute fondamentali in una applicazione come la nostra, per questo motivo, dopo un’attenta valutazione delle tipologie di motori

esistenti, ci siamo orientati sull’utilizzo di motori Brushless i quali risultano essere molto silenziosi (vedi paragrafo 4.3) e con dimensioni contenute. Questo tipo di motore è già ampiamente utilizzato nei più svariati sistemi elettrici di trasposto come auto elettriche, scooter, monopattini a motore, biciclette elettriche; questo ci ha permesso di avere a disposizione una ampia gamma di modelli su cui valutare la nostra scelta.

Inizialmente ci siamo orientati sui modelli impiegati in ambito ciclistico (vedi figure a loto) questo perché in tali motori gli

avvolgimenti dello statore e i magneti del rotore sono stati sagomati in modo che possano

alloggiare direttamente all’interno del mozzo delle ruote. Questo permette di poter utilizzare direttamente la struttura del motore come sostegno per i

pneumatici o di fissare i raggi del cerchione negli appositi fori. Questo tipo di motori ci avrebbe consentito un istallazione pressoché immediata

risparmiando l’istallazione di un motoriduttore che appesantisce e rende più complessa la struttura.

Purtroppo però l’ impiego di questo tipo di motori

è stato al momento accantonato perchè vengono venduti ad un prezzo eccessivo rispetto al budget che ci eravamo prefissati inoltre . Tuttavia i prodotti in cui vengono impiegati stanno avendo una così rapida e larga diffusione da far pensare che in un futuro non così lontano i costi diminuiranno sensibilmente permettendo così di avere una più ampia scelta di modelli da adottare anche per la

nostra applicazione.

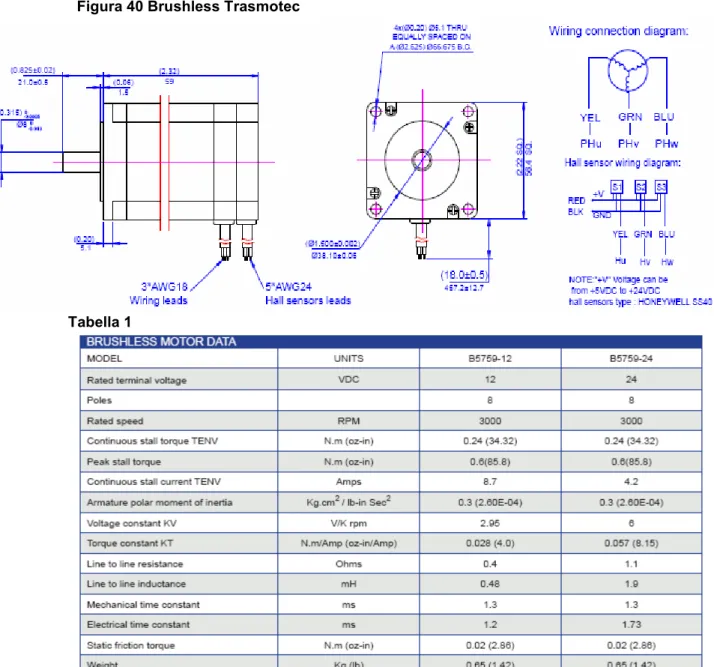

Dopo una lunga ricerca condotta sui vari prodotti la nostra scelta è caduta sul modello B5759-24 prodotto dalla Trasmotec. Un motore brushless DC trifase espressamente progettato per funzionare con alte coppie e basse velocità. L’alta coppia di uscita è ottenuta grazie ad un rotore con magnete in

Neodimio costituito da otto poli. Per il controllo di questo tipo di motore è necessario un driver